Цель переработки нефти – производство нефтепродуктов, прежде всего, различных топлив и сырья для последующей химической переработки.

Современные процессы переработки направлены на использование богатейшего химического потенциала нефти, обусловленного широким групповым составом углеводородов и гетероатомных соединений.

Выбор направления переработки нефти и ассортимента получаемых нефтепродуктов определяется физико-химическими свойствами нефти, уровнем развития техники нефтепереработки и потребностями в товарных нефтепродуктах данного экономического района.

Цель данной работы – получение хорошо спекаемой композиции на основе компонентов Al2TiO5 – 2MgO 2Al2O3 5SiO2 с низким коэффициентом термического расширения (КТР) прочной структуры.

В зависимости от свойств получаемых нефтепродуктов выбирают наиболее рациональные, экономически выгодные пути переработки нефти. Для определения наиболее приемлемого варианта переработки нефти приводят классификацию.

В нефти, добываемой из недр земли, содержатся вредные примеси, которые затрудняют транспортировку и ухудшают переработку нефти, вследствие чего перед переработкой нефть необходимо подготовить.

Выбор направления переработки нефти и ассортимента получаемых нефтепродуктов определяется физико-химическими свойствами нефти.

Цель курсовой работы: ознакомиться с исследованиями спектральных методов анализа, с УФ-спектроскопией.

Различают 3 основных варианта переработки нефти 1. Топливный. По топливному варианту нефть перерабатывают в основном на моторные и котельные топлива.

Как видно на рис. 1 на первом месте по добычи энергетических минеральных продуктов находится нефть. Нефть и газ являются одной из основ российской экономики, важнейшим источником экспортных поступлений страны. Рис.

Целью является наиболее оптимальная и перспективная утилизации попутного нефтяного газа т. е. использование его в качестве топлива для газопоршневых.

Целью настоящей работы явилось разработка принципиальной технологии извлечения молибдена и кобальта из дезактивированных катализаторов гидрообработки нефти.

Задачей нашей работы являлось получение систематических данных по растворимости нитратов щелочноземельных продуктов деления в кислых растворах уранилнитрата при различной температуре.

Для извлечения цинка из концентратов применяют два способа: пирометаллургический (дистилляционный), показанный на рисунке 1 и гидрометаллургический (электролитический), показанный на рисунке 2.

В традиционной технологии кальцинированной соды на 1 тонну продукта приходятся следующие отходы: хлоридные стоки, содержащие около 115-125 г/л СаС12, 55-58 г/л NaCl и 20-25 г/л взвеси Са(ОН)2, СаСО3 и CaSO4 – около 9,1 м3; шлам от очистки рассола.

Необходимо различать параметры процесса литья, задаваемые в системе управления термопластавтомата, термостата, и фактические параметры процесса, которые реализуются в литьевой машине и пресс-форме. В первую очередь это связано с тем.

Целью дипломной работы является создание базы данных по коэффициентам распределения и факторов разделения пар редкоземельных элементов.

Http://him. bobrodobro. ru/4922

Цель переработки нефти (Нефтепереработки) — производство нефтепродуктов, прежде всего различных видов топлива (автомобильного, авиационного, котельного и т. д.) и сырья для последующей химической переработки.

Первичные процессы переработки не предполагают химических изменений нефти и представляют собой её физическое разделение на фракции. Сначала промышленная нефть проходит первичный технологический процесс очистки добытой нефти от нефтяного газа, воды и механических примесей — этот процесс называется первичной сепарацией нефти [1] .

Нефть поступает на НПЗ (нефтеперерабатывающий завод) в подготовленном для транспортировки виде. На заводе она подвергается дополнительной очистке от механических примесей, удалению растворённых лёгких углеводородов (С1-С4) и обезвоживанию на электрообессоливающих установках (ЭЛОУ).

Нефть поступает в ректификационные колонны на атмосферную перегонку (перегонку при атмосферном давлении), где разделяется на несколько фракций: легкую и тяжёлую бензиновые фракции, керосиновую фракцию, дизельную фракцию и остаток атмосферной перегонки — мазут. Качество получаемых фракций не соответствует требованиям, предъявляемым к товарным нефтепродуктам, поэтому фракции подвергают дальнейшей (вторичной) переработке.

Материальный баланс атмосферной перегонки западно-сибирской нефти

Вакуумная дистилляция — процесс отгонки из мазута (остатка атмосферной перегонки) фракций, пригодных для переработки в моторные топлива, масла, парафины и церезины, и другую продукцию нефтепереработки и нефтехимического синтеза. Остающийся после этого тяжелый остаток называется гудроном. Может служить сырьем для получения битумов.

Целью вторичных процессов является увеличение количества производимых моторных топлив, они связаны с химической модификацией молекул углеводородов, входящих в состав нефти, как правило, с их преобразованием в более удобные для окисления формы.

По своим направлениям, все вторичные процессы можно разделить на 3 вида:

- Углубляющие: каталитический крекинг, термический крекинг, висбрекинг, замедленное коксование, гидрокрекинг, производство битумов и т. д. Облагораживающие: риформинг, гидроочистка, изомеризация и т. д. Прочие: процессы по производству масел, МТБЭ, алкилирования, производство ароматических углеводородов и т. д.

Каталитический риформинг — каталитическая ароматизация нефтепродуктов (повышение содержания аренов в результате прохождения реакций образования ароматических углеводородов). Риформингу подвергаются бензиновые фракции с пределами выкипания 85-180°С [2] . В результате риформинга бензиновая фракция обогащается ароматическими соединениями, и октановое число бензина повышается примерно до 85. Полученный продукт (риформат) используется как компонент для производства автобензинов и как сырье для извлечения индивидуальных ароматических углеводородов, таких как бензол, толуол и ксилолы.

Гидроочистка — процесс химического превращения веществ под воздействием водорода при высоком давлении и температуре. Гидроочистка нефтяных фракций направлена на снижение содержания сернистых соединений в товарных нефтепродуктах. Побочно происходит насыщение непредельных углеводородов, снижение содержания смол, кислородсодержащих соединений, а также гидрокрекинг молекул углеводородов. Наиболее распространённый процесс нефтепереработки.

Каталитический крекинг — процесс термокаталитической переработки нефтяных фракций с целью получения компонента высокооктанового бензина и непредельных жирных газов. Сырьем для каталитического крекинга служат атмосферный и легкий вакуумный газойль, задачей процесса является расщепление молекул тяжелых углеводородов, что позволило бы использовать их для выпуска топлива. В процессе крекинга выделяется большое количество жирных (пропан-бутан) газов, которые разделяются на отдельные фракции и по большей части используются в третичных технологических процессах на самом НПЗ. Основными продуктами крекинга являются пентан-гексановая фракция (т. н. газовый бензин) и нафта крекинга, которые используются как компоненты автобензина. Остаток крекинга является компонентом мазута.

Гидрокрекинг — процесс расщепления молекул углеводородов в избытке водорода. Сырьем гидрокрекинга является тяжелый вакуумный газойль (средняя фракция вакуумной дистилляции). Главным источником водорода служит водородсодержащий газ, образующийся при риформинге бензиновых фракций. Основными продуктами гидрокрекинга являются дизельное топливо и т. н. бензин гидрокрекинга (компонент автобензина).

Процесс получения нефтяного кокса из тяжелых фракций и остатков вторичных процессов.

Процесс получения изоуглеводородов (изобутан, изопентан, изогексан, изогептан) из углеводородов нормального строения. Целью процесса является получение сырья для нефтехимического производства (изоп из изопентана, МТБЭ и изобутилен из изобутана) и высокооктановых компонентов автомобильных бензинов.

Http://wikiredia. ru/wiki/%D0%9E%D1%81%D0%BD%D0%BE%D0%B2%D0%BD%D1%8B%D0%B5_%D1%81%D1%82%D0%B0%D0%B4%D0%B8%D0%B8_%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D0%B8_%D0%BF%D0%B5%D1%80%D0%B5%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D0%BA%D0%B8_%D0%BD%D0%B5%D1%84%D1%82%D0%B8

-Первичные процессы переработки не предполагают химических изменений нефти и представляют собой ее физическое разделение на фракции. Сначала промышленная нефть проходит первичный технологический процесс очистки добытой нефти от нефтяного газа, воды и механических примесей — этот процесс называется первичной сепарацией нефти[1].

-Нефть поступает на НПЗ (нефтеперерабатывающий завод) в подготовленном для транспортировки виде. На заводе она подвергается дополнительной очистке от механических примесей, удалению растворённых лёгких углеводородов (С1-С4) и обезвоживанию на электрообессоливающих установках (ЭЛОУ).

-Нефть поступает в ректификационные колонны на атмосферную перегонку (перегонку при атмосферном давлении), где разделяется на несколько фракций: легкую и тяжёлую бензиновые фракции, керосиновую фракцию, дизельную фракцию и остаток атмосферной перегонки — мазут. Качество получаемых фракций не соответствует требованиям, предъявляемым к товарным нефтепродуктам, поэтому фракции подвергают дальнейшей (вторичной) переработке.

По своим направлениям, все вторичные процессы можно разделить на 3 вида:

2.Первичная переработка нефти и газов. Опасности, возникающие при осуществлении этих процессов.

При однократном испарении нефть нагревается в подогревателе до заданной температуры. По мере нагрева образуются пары. При достижении заданной температуры парожидкостная смесь поступает в испаритель (цилиндр, в котором пар отделяется от жидкой фазы).

Газойль или дизельное топливо (температура кипения 200-400 градусов)

Смазочные масла (температура кипения выше 300 градусов)остаток (мазут)

Основная опасность переработки нефтяного газа и бензина – взрывопожароопасность. Высокая летучесть и высокая воспламеняемость продуктов с низкой температурой кипения позволяет парам легко испаряться в воздух и образовывать воспламеняющиеся смеси, которые могут легко взрываться и загораться в присутствии искры или огня. Это – признанная опасность, которая требует соблюдения специальных мер предосторожности при хранении, содержании и обработке, и мер безопасности для обеспечения контроля над выбросами паров и источниками возгорания во избежание пожаров. С менее летучими топливами, такими как керосин и дизельное топливо, следует обращаться осторожно с целью предотвращения утечек и возможного возгорания, поскольку их пары также являются горючими, когда смешиваются с воздухом в диапазоне температур воспламенения. При работе в атмосферах, содержащих топливные пары, с целью уменьшения рисков возгорания высоко летучих, воспламеняющихся паров продуктов в воздухе часто ограничиваются концентрациями, не превышающими 10 % нижнего концентрационного предела воспламенения, а в случае менее летучих, горючих паров продуктов, – не выше 20 % нижнего концентрационного предела воспламенения, в зависимости от требований компании и правительственных норм.

Термические процессы переработки нефти и газа. Опасности, возникающие при осуществлении этих процессов.

Первичные процессы переработки нефти (прямая перегонка и др.) не могут удовлетворять потребности народного хозяйства в количестве и качестве светлых нефтепродуктов. Так, выход бензина в этом случае не превышает 25 % исходного сырья. Увеличения количества и качества светлых нефтепродуктов можно достичь только при широком использовании вторичных процессов. К ним относятся процессы преобразования нефти под действием высокой температуры (термические процессы), высокой температуры и катализатора (термокаталитические процессы) или только катализатора (низкотемпературные каталитические процессы). Термические процессы делят на термический крекинг, коксование и пиролиз. К термокаталитическим процессам относят каталитический крекинг, каталитический риформинг. каталитическую изомеризацию И гидрогенизационные процессы (гидроочистку, гидрообессеривание, гидрокрекинг). Крекингом называется процесс деструктивной переработки нефти или ее отдельных фракций с целью увеличения выхода легких углеводородов и повышения их качества, т. е. легкие углеводороды можно получить из более тяжелых за счет реакций разложения при повышенных температурах. Термический крекинг жидкого сырья проводят при температуре 470. 540 °С под высоким давлением (2. 4 МПа) для получения автомобильного бензина. Сырьем могут служить различные фракции нефти — лигроин, керосин, газойль и др. Чем легче сырье, тем более высокими температурами характеризуется крекинг. Обычно сырьем служит полугудрон, а целевым продуктом — котельное топливо. Выход бензина при термическом крекинге составляет 25. 30%. В полученном бензине содержится много непредельных углеводородов, поэтому для него характерны низкие стабильность (при хранении накапливается много смол) и детонационные свойства. Доля бензина термического крекинга в товарных бензинах сокращается. Коксование тяжелых остатков или высокоароматизированных дистиллятов проводится при низком давлении. Процесс осуществляется при давлении около 0,5 МПа и температуре 510. 55О °С с последующим нагреванием кокса до 620 °С. Выход светлых нефтепродуктов (бензина, керосина, газойля и др.) значительно увеличивается, если термический крекинг тяжелого сырья (гудрона и др.) вести с получением большого количества кокса, в котором концентрируется углерод исходного сырья. Например, при коксовании гудрона образуется примерно 24% кокса, 16 —бензина. 26 — керосиново-газойлсвой фракции и 23 % тяжелого газойля. Все эти дистилляты нестабильны и нуждаются в облагораживании. Получаемый в процессе коксования бензин обладает низкой детонационной стойкостью.

Каталитический риформинг. Изомеризация. Основы процесса, параметры процесса, опасности процесса.

Процесс риформинга предназначен для производства высокооктановых компонентов автомобильных бензинов и для производства легких ароматических углеводородов – бензола, толуола и ксилолов. Весьма важным продуктом процесса Риформинга является водородсодержащий газ с высоким содержанием водорода, который используется для гидроочистки широкого ассортимента нефтяных фракций, для процесса гидрокрекинга тяжелых нефтяных фракций и других гидрогенизационных процессов. Основой Процесса каталитического риформинга бензинов являются реакции, приводящие к образованию ароматических углеводородов. Это реакции дегидрирования шестичленных и дегидроизомеризации пятичленных нафтеновых углеводородов, дегидроциклизация парафиновых углеводородов. Кроме того, второй по значимости в процессе каталитического риформинга является реакция изомеризации углеводородов.

18. Комплекс мероприятий по защите населения от ЧС включает в себя:

Http://topuch. ru/osnovnie-etapi-pererabotki-nefti-i-gaza/index. html

Бурный научно-технический прогресс и высокие темпы развития различных отраслей науки и мирового хозяйства в XIX – XX вв. привели к резкому увеличению потребления различных полезных ископаемых, особое место среди которых заняла нефть.

Считают, что современный термин “нефть” произошел от слова “нафата”, что на языке народов Малой Азии означает просачиваться.

Нефть начали добывать на берегу Евфрата за 6 – 4 тыс. лет до нашей эры. Использовалась она и в качестве лекарства. Древние египтяне использовали асфальт (окисленную нефть) для бальзамирования. Нефтяные битумы использовались для приготовления строительных растворов. Нефть входила в состав “греческого огня”. В средние века нефть использовалась для освещения в ряде городов на Ближнем Востоке, Южной Италии. В начале XIX века в России, а в середине XIX века в Америке из нефти путем возгонки был получен керосин. Он использовался в лампах. До середины XIX века нефть добывалась в небольших количествах из глубоких колодцев вблизи естественных выходов ее на поверхность. Изобретение парового, а затем дизельного и бензинового двигателя привело к бурному развитию нефтедобывающей промышленности.

Современный уровень цивилизации и технологии был бы немыслим без той дешевой и обильной энергии, которую предоставляет нам нефть. Сегодня она имеет несколько значений для народного хозяйства страны:

· сырье для нефтехимии в производстве синтетического каучука, спиртов, полиэтилена, полипропилена, широкой гаммы различных пластмасс и готовых изделий из них, искусственных тканей;

· источник для выработки моторных топлив (бензина, керосина, дизельного и реактивных топлив), масел и смазок, а также котельно-печного топлива (мазут), строительных материалов (битумы, гудрон, асфальт);

· сырье для получения ряда белковых препаратов, используемых в качестве добавок в корм скоту для стимуляции его роста.

Нефть – наше национальное богатство, источник могущества России, фундамент ее экономики.

Россия занимает промежуточное положение между полюсами “сверх потребителя” – США и “сверх добытчика” – Саудовской Аравии. В настоящее время нефтяная промышленность Российской Федерации занимает 2 место в мире. По уровню добычи мы уступаем только Саудовской Аравии. В 2002 году добыто углеводородов: нефти – 379,6 млн. тонн, природного газа – 594 млрд. м 3 .

На территории Российской Федерации находятся три крупные нефтегазоносные провинции: Западно-Сибирская, Волго-Уральская и Тимано-Печерская.

Западно-Сибирская – это основная провинция РФ. Крупнейший нефтегазоносный бассейн в мире. Расположен он в пределах Западно-Сибирской равнины на территории Тюменской, Омской, Курганской, Томской и частично Свердловской, Челябинской, Новосибирской областей, Красноярского и Алтайского краев, площадью около 3,5 млн. км 2 Нефтегазоносность бассейна связана с отложениями юрского и мелового возраста. Большая часть нефтяных залежей находиться на глубине 2000-3000 метров. Нефть Западно-Сибирского нефтегазоносного бассейна характеризуется низким содержанием серы (до 1,1%), и парафина (менее 0,5%), содержание бензиновых фракций высокое (40-60%), повышенное количество летучих веществ.

Сейчас на территории Западной Сибири добывается 70% российской нефти. Основной ее объем извлекается насосным способом, на долю фонтанной добычи приходится не более 10%. Из этого следует, что основные месторождения находятся на поздней стадии разработки, что заставляет задуматься над важной проблемой топливной промышленности – старением месторождений. Этот вывод подтверждается и данными по стране в целом.

В Западной Сибири находятся несколько десятков крупных месторождений. Среди них такие известные, как Самотлорское, Мамонтовское, Федоровское, Усть-Балыкское, Убинское, Толумское, Муравленковское, Суторминское, Холмогорское, Талинское, Мортымья-Тетеревское и другие. Большая часть из них расположена в Тюменской области – своеобразном ядре района. В республиканском разделении труда она выделяется как главная база России по снабжению ее народнохозяйственного комплекса нефтью и природным газом. В Тюменской области добывается более 220 млн. тонн нефти, что составляет более 90% всей добычи Западной Сибири и более 55% от всего объема добычи по России. Анализируя данную информацию, нельзя не сделать следующий вывод: нефтедобывающей промышленности Российской Федерации свойственна чрезвычайно высокая концентрация в ведущем районе.

Для нефтяной промышленности Тюменской области характерно снижение объемов добычи. Достигнув максимума в 1988 году 415,1 млн. т, к 1990 году нефтедобыча снизилась до 358,4 млн. т, то есть на 13.7%, причем тенденция падения добычи сохраняется и сейчас.

Основные нефтяные компании работающие на территории Западной Сибири, это – ЛУКОЙЛ, ЮКОС, Сургутнефтегаз, Сибнефть, СИДАНКО, ТНК.

Вторая по значению нефтяная провинция – Волго-Уральская. Она расположена в восточной части Европейской территории Российской Федерации, в пределах республик Татарстан, Башкортостан, Удмуртия, а также Пермской, Оренбургской, Куйбышевской, Саратовской, Волгоградской Кировской и Ульяновской областей. Нефтяные залежи находятся на глубине от 1600 до 3000 м, т. е. ближе к поверхности по сравнению с Западной Сибирью, что несколько снижает затраты на бурение. Волго-Уральский район дает 24% нефтедобычи страны.

Подавляющую часть нефти и попутного газа (более 4/5) области дают Татария, Башкирия, Куйбышевская область. Добыча нефти ведется на месторождениях Ромашкинское, Ново-Елховское, Чекмагушское, Арланское, Краснохолмское, Оренбургское и другие. Значительная часть нефти, добываемая на промыслах Волго-Уральской нефтегазоносной области, поступает по нефтепроводам на местные нефтеперерабатывающие заводы, расположенные главным образом в Башкирии и Куйбышевской области, а также в других областях (Пермской, Саратовской, Волгоградской, Оренбургской).

Основные нефтяные компании работающие на территории Волго-Уральской провинции: ЛУКОЙЛ, Татнефть, Башнефть, ЮКОС, ТНК.

Третья по значимости нефтяная провинция – Тимано-Печерская. Она расположена в пределах Коми, Ненецкого автономного округа Архангельской области и частично на прилегающих территориях, граничит с северной частью Волго-Уральского нефтегазоносного района. Вместе с остальными Тимано-Печерская нефтяная область дает лишь 6% нефти в Российской Федерации (Западная Сибирь и Урало-Поволжье – 94%). Добыча нефти ведется на месторождениях Усинское, Харьягинское, Войвожское, Верхне-грубешорское, Ярегское, Нижне-Омринское, Возейское и другие. Тимано-Печорский район, как Волгоградская и Саратовская области, считается достаточно перспективным. Добыча нефти в Западной Сибири сокращается, а в Ненецком автономном округе уже разведаны запасы углеводородного сырья, соизмеримые с западносибирскими. По оценке американских специалистов, недра арктической тундры хранят 2,5 млрд. тонн нефти.

Почти каждое месторождение, а тем более каждый из нефтегазоносных районов отличаются своими особенностями по составу нефти и поэтому вести переработку, используя какую-либо “стандартную” технологию нецелесообразно. Нужно учитывать уникальный состав нефти для достижения максимальной эффективности переработки, по этой причине приходиться сооружать заводы под конкретные нефтегазоносные области. Существует тесная взаимосвязь между нефтяной и нефтеперерабатывающей промышленностью. Однако развал Советского Союза обусловил появление новой проблемы – разрыв внешних хозяйственных связей нефтяной промышленности. Россия оказалась в крайне невыгодном положении, т. к. вынуждена экспортировать сырую нефть ввиду дисбаланса нефтяной и нефтеперерабатывающей промышленности (объем переработки в 2002 году составил – 184 млн. тонн), в то время как цены на сырую нефть гораздо ниже, чем на нефтепродукты. Кроме того, низкая приспособляемость российских заводов, при переходе на нефть, которая ранее транспортировалась на заводы соседних республик, вызывает некачественную переработку и большие потери продукта.

Следует учитывать, что в Российской Федерации после семидесятых годов не было открыто ни одного крупного высокопродуктивного месторождения, а вновь приращиваемые запасы по своим кондициям резко ухудшаются. Так, например, по геологическим условиям средний дебит одной новой скважины в Тюменской области упал с 138 т в 1975 г. до 10-12т в 1994 г., т. е. более чем в 10 раз. Значительно возросли затраты финансовых и материально-технических ресурсов на создание 1 т новой мощности.

Нефтяной комплекс России включает 148 тыс. нефтяных скважин, 48,3 тыс. км магистральных нефтепроводов, 28 нефтеперерабатывающих заводов (НПЗ) общей мощностью около 300 млн. т/год нефти, а также большое количество других производственных объектов. На предприятиях нефтяной промышленности и обслуживающих ее отраслей занято около 900 тыс. работников, в том числе в сфере науки и научного обслуживания – около 20 тыс. человек.

Высокопродуктивные запасы крупных месторождений выработаны более, чем на половину, и по крупным залежам происходит интенсивное снижение объемов добычи нефти. Например, Арланско е месторождение (Башкирия) выработано на 77,5%, а Мортымья-Тетеревско е (Западная Сибирь) – на 95%. Практически весь фонд нефтяных скважин переведен с фонтанного на механизированный способ добычи. Начался массовый ввод в разработку мелких, низкопродуктивных месторождений. Указанные факторы вызвали резкий рост потребностей отрасли в материальных и финансовых ресурсах для своего освоения, выделение которых в условиях экономического и политического кризиса России в 90-х годах было сокращено.

Нефть залегает в земле, заполняя пустоты между частицами различных горных пород. Для добывания её бурят скважины. Если нефть богата газами, она под их давлением сама поднимается на поверхность, если же давление газов для этого недостаточно, в нефтяном пласту создают искусственное давление путём нагнетания туда газа, воздуха или воды.

В настоящее время география нефтеперерабатывающей промышленности не всегда совпадает с районами ее переработки. Поэтому задачи транспортировки нефти привели к созданию большой сети нефтепроводов. Нефтеперерабатывающие заводы располагаются во всех районах страны, т. к. выгоднее транспортировать сырую нефть, чем продукты ее переработки, которые необходимы во всех отраслях народного хозяйства. В прошлом она из мест добычи в места потребления перевозилась по железным дорогам в цистернах. В настоящее время большая часть нефти перекачивается по нефтепроводам и их доля в транспортировке продолжает расти. В состав нефтепроводов входят трубопроводы, насосные станции и нефтехранилища. Пропускная способность нефтепровода диаметром 1200 мм составляет 80-90 млн. тонн в год при скорости движения потока нефти 10-12 км/ч. По эффективности с нефтепроводами могут соперничать только морские перевозки танкерами. Кроме того, они менее опасны в пожарном отношении и резко снижают потери при транспортировке (доставке). По размеру грузооборота нефтепроводный транспорт в 2,5 раза превзошел железнодорожный в части перевозок нефти и нефтепродуктов. Транспортировка нефти по нефтепроводам стоит в настоящее время дороже, чем перевозка по воде, но значительно дешевле, чем перевозка по железной дороге.

Стоимость строительства магистрального нефтепровода обычно окупается за 2-3 года. Характерной особенностью развития нефтепроводного транспорта России является увеличение удельного веса трубопроводов большого диаметра, что объясняется их высокой рентабельностью.

Сейчас по грузообороту трубопроводного транспорта Россия стоит на первом месте. Протяженность нефтепроводов составляет 66000 км. Строительство магистральных нефтепроводов продолжается и в настоящее время. Так, например, в 2001 году введена в эксплуатацию первая очередь нефтепровода КТК на 28 млн. т/год (максимальная мощность – 65 млн. тонн), диаметром 1490 мм и протяженностью 1500 км, связывающая нефтяные месторождения юга России и западного Казахстана с терминалом на Черноморском побережье в г. Новороссийске.

Вопросы об исходном веществе, из которого образовалась нефть, о процессах нефтеобразования и формирования нефти в концентрированную залежь, а отдельных залежей в месторождения до сего времени ещё не являются окончательно решёнными. Существует множество мнений как об исходных для нефти веществах, так и о причинах и процессах, обусловливающих её образование. В последние годы благодаря трудам главным образом советских геологов, химиков, биологов, физиков и исследователей других специальностей удалось выяснить основные закономерности в процессах нефтеобразования. В настоящее время установлено, что нефть органического происхождения, т. е. она, как и уголь, возникла в результате преобразования органических веществ.

Наиболее благоприятные условия для формирования нефти – морские, с так называемым некомпенсированным прогибанием. В теплых водах, на дне доисторического моря, веками накапливалась сапропель – глинистая почва, перемешанная с органическими останками умерших рыб, водорослей, моллюсков и прочей живности. В ней шла биохимическая стадия образования нефти. Микроорганизмы при ограниченном доступе кислорода перерабатывали белки, углеводы и т. д. При этом образовывался метан, углекислый газ, вода и немного углеводородов. Данная стадия происходила в нескольких метрах от дна моря. Затем осадок уплотнился: произошел диагенез. Вследствие природных процессов дно моря опускалось, а сапропель накрывали материалы, которые из-за природных разрушений или потоками воды сносились с гор. Органика попадала в застойные, бескислородные условия. Когда сапропель опустилась до глубины в 1,5 км, подземная температура достигла 100°C и стала достаточной для нефтеобразования. Начинаются химические реакции между веществами под действием температуры и давления. Сложные вещества разлагаются на более простые. Биохимические процессы затухают. Потом породу должна накрыть соль (в Прикаспийской впадине ее толщина достигает 4 км) или глина. С увеличением глубины растет содержание рассеянной нефти. Так, на глубине до 1,5 км идет газообразование, на интервале 1,5-8,5 км идет образование жидких углеводородов – микронефти – при температуре от 60 до 160°С. А на больших глубинах при температуре 150-200°С образуется метан. По мере уплотнения сапропели микронефть выжимается в вышележащие песчаники. Это процесс первичной миграции. Затем под влиянием различных сил микронефть перемещается вверх по наклону. Это вторичная миграция, которая является периодом формирования самого месторождения.

Один из первых, кто высказал научно обоснованную концепцию о происхождении нефти, был М. В. Ломоносов. В середине XVIII века в своём тракте «О слоях земных» великий русский учёный писал, что нефть произошла из каменного угля. Исходное вещество было одно: органический материал, преобразованный сначала в уголь, а потом в нефть. М. В. Ломоносов первый указал на связь между горючими полезными ископаемыми – углём и нефтью и выдвинул первую в мире гипотезу о происхождении нефти из растительных остатков.

В XIX в. среди ученых были распространены идеи, близкие к представлениям М. В. Ломоносова. Споры велись главным образом вокруг исходного материала: животные или растения? Немецкие ученые Г. Гефер и К. Энглер в 1888 г. поставили опыты, доказавшие возможность получения нефти из животных организмов. Была произведена перегонка сельдевого жира при температуре 400 °С и давлении 1 МПа. Из 492 кг жира было получено масло, горючие газы, вода, жиры и разные кислоты. Больше всего было отогнано масла (299 кг, или 61 %) плотностью 0,8105 г/см 3 , состоящего на 9/10 из УВ коричневого цвета. Последующей разгонкой из масла получили предельные УВ (от пентана до нонана), парафин, смазочные масла, в состав которых входили олефины и ароматические УВ. Позднее, в 1919 г. академиком Н. Д. Зелинским был осуществлен похожий опыт, но исходным материалом служил органогенный ил преимущественно растительного происхождения (сапропель) из озера Балхаш. При его перегонке были получены: сырая смола – 63,2 %; кокс – 16,0%; газы (метан, оксид углерода, водород, сероводород) – 20,8 %. При последующей переработке смолы из нее извлекли бензин, керосин и тяжелые масла.

В конце XIX в., когда в астрономии и физике получило развитие применение спектральных методов исследования и в спектрах различных космических тел были обнаружены не только углерод и водород, но и углеводороды, русский геолог Н. А. Соколов выдвинул космическую гипотезу образования нефти. Он предполагал, что когда земля была в огненно-жидком состоянии, то углеводороды из газовой оболочки проникли в массу земного шара, а впоследствии при остывании выделились на его поверхности. Эта гипотеза не объясняет ни географического, ни геологического распределения нефтяных месторождений.

Академик В. И. Вернадский обратил внимание на наличие в нефти азотистых соединений, встречающихся в органическом мире.

Предшественники академика И. М. Губкина, русские геологи Андрусов и Михайловский также считали, что на Кавказе нефть образовалась из органического материала. По мнению И. М. Губкина, родина нефти находится в области древних мелководных морей, лагун и заливов. Он считал, что уголь и нефть – члены одного и того же генетического ряда горючих ископаемых.

Уголь образуется в болотах и пресноводных водоёмах, как правило, из высших растений. Нефть получается главным образом из низших растений и животных, но в других условиях. Нефть постепенно образовывалась в толще различных по возрасту осадочных пород, начиная от наиболее древних осадочных пород – кембрийских, возникших 600 млн. лет назад, до сравнительно молодых – третичных слоёв, сложившихся 50 млн. лет назад. Накопление органического материала для будущего образования нефти происходило в прибрежной полосе, в зоне борьбы между сушей и морем.

По вопросу об исходном материале существовали разные мнения. Некоторые учёные полагали, что нефть возникла из жиров погибших животных (рыбы, планктона), другие считали, что главную роль играли белки, третьи придавали большое значение углеводам. Теперь доказано, что нефть может образоваться из жиров, белков и углеводов, т. е. из всей суммы органических веществ.

И. М. Губкин дал критический анализ проблемы происхождения нефти и разделил органические теории на три группы: теория, где преобладающая роль в образовании нефти отводится погибшим животным; теория, где преобладающая роль отводится погибшим растениям, и, наконец, теория смешанного животно-растительного происхождения нефти.

Последняя теория, детально разработанная И. М. Губкиным, носит название сапропелитовой от слова “сапропель” – глинистый ил – и является господствующей. В природе широко распространены различные виды сапропелитов.

Различие в исходном органическом веществе является одной из причин существующего разнообразия нефтей. Другими причинами являются различие температурных условий вмещающих пород, присутствие катализаторов и др., а также последующие преобразования пород, в которых заключена нефть.

В СССР были проведены исследования, в результате которых удалось установить роль микроорганизмов в образовании нефти. Т. Л. Гинзбург-Карагичева, открывшая присутствие в нефти разнообразнейших микроорганизмов, привела в своих исследованиях много новых, интересных сведений. Она установила, что в нефтях, ранее считавшихся ядом для бактерий, на больших глубинах идёт кипучая жизнь, не прекращавшаяся миллионы лет подряд.

Целый ряд бактерий живёт в нефти и питается ею, меняя, таким образом, химический состав нефти. Академик И. М. Губкин в своей теории нефтеобразования придавал этому открытию большое значение. Гинзбург-Карагичевой установлено, что бактерии нефтяных пластов превращают различные органические продукты в битуминозные.

Под действием ряда бактерий происходит разложение органических веществ и выделяется водород, необходимый для превращения органического материала в нефть.

Нефть – это горная порода. Она относится к группе осадочных пород вместе с песками, глинами, известняками, каменной солью и др. Мы привыкли считать, что порода – это твердое вещество, из которого состоит земная кора и более глубокие недра Земли. Оказывается, есть и жидкие породы, и даже газообразные. Одно из важных свойств нефти – способность гореть.

В зависимости от месторождения нефть имеет различный качественный и количественный состав. Нефти состоят главным образом из углерода – 79,5-87,5% и водорода – 11,0-14,5% от массы нефти. Кроме них в нефтях присутствуют еще три элемента – сера, кислород и азот. Их общее количество обычно составляет 0,5-8%. В незначительных концентрациях в нефтях встречаются элементы: ванадий, никель, железо, алюминий, медь, магний, барий, стронций, марганец, хром, кобальт, молибден, бор, мышьяк, калий. Их общее содержание не превышает 0,02-0,03% от массы нефти. Указанные элементы образуют органические и неорганические соединения, из которых состоят нефти. Кислород и азот находятся в нефтях только в связанном состоянии. Сера может встречаться в свободном состоянии или входить в состав сероводорода.

В состав нефти входит около 425 углеводородных соединений. Главную часть нефтей составляют три группы УВ: метановые, нафтеновые и ароматические. По углеводородному составу все нефти подразделяются на: 1) метаново-нафтеновые, 2) нафтеново-метановые, 3) ароматическо-нафтеновые, 4) нафтеново-ароматические, 5) ароматическо-метановые, 6) метаново-ароматические и 7) метаново-ароматическо-нафтеновые. Первым в этой классификации ставится название углеводорода, содержание которого в составе нефти меньше.

Метановые УВ (алкановые или алканы) химически наиболее устойчивы, они относятся к предельным УВ и имеют формулу Cn H2 n +2 . Если количество атомов углерода в молекуле колеблется от 1 до 4 (СН4 – С4 Н10 ), то УВ представляет собой газ, от 5 до 16 (C5 H16 – C16 H34 ) то это жидкие УВ, а если оно выше 16 (С17 Н36 и т. д.) – твердые (например, парафин).

Нафтеновые (циклановые или алициклические) УВ (Cn H2 n ) имеют кольчатое строение, поэтому их иногда называют карбоциклическими соединениями. Все связи углерода с водородом здесь также насыщены, поэтому нафтеновые нефти обладают устойчивыми свойствами.

Ароматические УВ, или арены (Сn Нn ), наиболее бедны водородом. Молекула имеет вид кольца с ненасыщенными связями углерода. Они так и называются – ненасыщенными, или непредельными УВ. Отсюда их неустойчивость в химическом отношении.

Наряду с углеводородами в нефтях присутствуют химические соединения других классов. Обычно все эти классы объединяют в одну группу гетеросоединений (греч. “гетерос” – другой). В нефтях также обнаружено более 380 сложных гетеросоединений, в которых к углеводородным ядрам присоединены такие элементы, как сера, азот и кислород. Большинство из указанных соединений относится к классу сернистых соединений – меркаптанов. Это очень слабые кислоты с неприятным запахом. С металлами они образуют солеобразные соединения – меркаптиды. В нефтях меркаптаны представляют собой соединения, в которых к углеводородным радикалам присоединена группа SH.

Меркаптаны разъедают трубы и другое металлическое оборудование буровых установок и промысловых объектов.

В нефтях так же выделяют неуглеводородные соединения: асфальто-смолистую части, порфирины, серу и зольную часть.

Асфальто-смолистая часть нефтей – это темноокрашенное вещество. Оно частично растворяется в бензине. Растворившаяся часть называется асфальтеном, нерастворившаяся – смолой. В составе смол содержится кислород до 93 % от общего его количества в нефтях.

Порфирины – особые азотистые соединения органического происхождения. Считают, что они образованы из хлорофилла растений и гемоглобина животных. При температуре 200-250 о С порфирины разрушаются.

Сера широко распространена в нефтях и в углеводородном газе и содержится либо в свободном состоянии, либо в виде соединений (сероводород, меркаптаны). Количество ее колеблется от 0,1% до 5%, но бывает и значительно больше. Так, например, в газе Астраханского месторождения содержание Н2 S достигает 24 %.

Зольная часть – остаток, получающийся при сжигании нефти. Это различные минеральные соединения, чаще всего железо, никель, ванадий, иногда соли натрия.

Кислород в нефтях встречается в связанном состоянии также в составе нафтеновых кислот (около 6%) – Cn H2 n -1(COOH), фенолов (не более 1%) – C6 H5 OH, а также жирных кислот и их производных – C6 H5 O6 (P). Содержание азота в нефтях не превышает 1%. Основная его масса содержится в смолах. Содержание смол в нефтях может достигать 60% от массы нефти, асфальтенов – 16%.

Асфальтены представляют собой черное твердое вещество. По составу они сходны со смолами, но характеризуются иными соотношениями элементов. Они отличаются большим содержанием железа, ванадия, никеля и др. Если смолы растворяются в жидких углеводородах всех групп, то асфальтены нерастворимы в метановых углеводородах, частично растворимы в нафтеновых и лучше растворяются в ароматических. В “белых” нефтях смолы содержатся в малых количествах, а асфальтены вообще отсутствуют.

Нефть – это вязкая маслянистая жидкость, темно-коричневого или почти черного цвета с характерным запахом, обладающая слабой флюоресценцией, более легкая (плотность 0,73-0,97г/см 3 ), чем вода, почти нерастворимая в ней. Нефть сильно варьирует по плотности (от легкой 0,65-0,70 г/см3 , до тяжелой 0,98-1,05 г/см3 ). Нефть и ее производные обладают наивысшей среди всех видов топлив теплотой сгорания. Теплоемкость нефти 1,7-2,1 кДж/кг, теплота сгорания нефти – 41 МДж/кг, бензина – 42 МДж/кг. Температура кипения зависит от строения входящих в состав нефти углеводородов и колеблется от 50 до 550°С.

Различные компоненты нефти переходят в газообразное состояние при различной температуре. Легкие нефти кипят при 50–100°С, тяжелые – при температуре более 100°С.

Различие температур кипения углеводородов используется для разделения нефти на температурные фракции. При нагревании нефти до 180-200°С выкипают углеводороды бензиновой фракции, при 200-250°С – лигроиновой, при 250-315°С – керосиново-газойлевой и при 315-350°С – масляной. Остаток представлен гудроном. В состав бензиновой и лигроиновой фракций входят углеводороды, содержащие 6-10 атомов углерода. Керосиновая фракция состоит из углеводородов с C11 – C13 , газойлевая – C14 – C17 .

Важным является свойство нефтей растворять углеводородные газы. В 1 м 3 нефти может раствориться до 400 м 3 горючих газов. Большое значение имеет выяснение условий растворения нефти и природных газов в воде. Нефтяные углеводороды растворяются в воде крайне незначительно. Нефти различаются по плотности. Плотность нефти, измеренной при 20°С, отнесенной к плотности воды, измеренной при 4°С, называется относительной. Нефти с относительной плотностью 0,85 называются легкими, с относительной плотностью от 0,85 до 0,90 – средними, а с относительной плотностью свыше 0,90 – тяжелыми. В тяжелых нефтях содержатся в основном циклические углеводороды. Цвет нефти зависит от ее плотности: светлые нефти обладают меньшей плотностью, чем темные. А чем больше в нефти смол и асфальтенов, тем выше ее плотность. При добыче нефти важно знать ее вязкость. Различают динамическую и кинематическую вязкость. Динамической вязкостью называется внутреннее сопротивление отдельных частиц жидкости движению общего потока. У легких нефтей вязкость меньше, чем у тяжелых. При добыче и дальнейшей транспортировке тяжелые нефти подогревают. Кинематической вязкостью называется отношение динамической вязкости к плотности среды. Большое значение имеет знание поверхностного натяжения нефти. При соприкосновении нефти и воды между ними возникает поверхность типа упругой мембраны. Капиллярные явления используются при добыче нефти. Силы взаимодействия воды с горной породой больше, чем у нефти. Поэтому вода способна вытеснить нефть из мелких трещин в более крупные. Для увеличения нефтеотдачи пластов используются специальные поверхностно-активные вещества (ПАВ). Нефти имеют неодинаковые оптические свойства. Под действием ультрафиолетовых лучей нефть способна светиться. При этом легкие нефти светятся голубым светом, тяжелые – бурым и желто-бурым. Это используется при поиске нефти. Нефть является диэлектриком и имеет высокое удельное сопротивление. На этом основаны электрометрические методы установления в разрезе, вскрытом буровой скважиной, нефтеносных пластов.

Добываемая на промыслах нефть, помимо растворенных в ней газов, содержит некоторое количество примесей – частицы песка, глины, кристаллы солей и воду. Содержание твердых частиц в неочищенной нефти обычно не превышает 1,5%, а количество воды может изменяться в широких пределах. С увеличением продолжительности эксплуатации месторождения возрастает обводнение нефтяного пласта и содержание воды в добываемой нефти. В некоторых старых скважинах жидкость, получаемая из пласта, содержит 90% воды. В нефти, поступающей на переработку, должно быть не более 0,3% воды. Присутствие в нефти механических примесей затрудняет ее транспортирование по трубопроводам и переработку, вызывает эрозию внутренних поверхностей труб нефтепроводов и образование отложений в теплообменниках, печах и холодильниках, что приводит к снижению коэффициента теплопередачи, повышает зольность остатков от перегонки нефти (мазутов и гудронов), содействует образованию стойких эмульсий. Кроме того, в процессе добычи и транспортировки нефти происходит весомая потеря легких компонентов нефти (метан, этан, пропан и т. д., включая бензиновые фракции) – примерно до 5% от фракций, выкипающих до 100°С.

С целью понижения затрат на переработку нефти, вызванных потерей легких компонентов и чрезмерным износом нефтепроводов и аппаратов переработки, добываемая нефть подвергается предварительной обработке.

Для сокращения потерь легких компонентов осуществляют стабилизацию нефти, а также применяют специальные герметические резервуары хранения нефти. От основного количества воды и твердых частиц нефть освобождают путем отстаивания в резервуарах на холоду или при подогреве. Окончательно их обезвоживают и обессоливают на специальных установках.

Однако вода и нефть часто образуют трудно разделимую эмульсию, что сильно замедляет или даже препятствует обезвоживанию нефти. В общем случае эмульсия есть система из двух взаимно нерастворимых жидкостей, в которых одна распределена в другой во взвешенном состоянии в виде мельчайших капель. Существуют два типа нефтяных эмульсий: нефть в воде, или гидрофильная эмульсия, и вода в нефти, или гидрофобная эмульсия. Чаще встречается гидрофобный тип нефтяных эмульсий. Образованию стойкой эмульсии предшествуют понижение поверхностного натяжения на границе раздела фаз и создание вокруг частиц дисперсной фазы прочного адсорбционного слоя. Такие слои образуют третьи вещества – эмульгаторы. К гидрофильным эмульгаторам относятся щелочные мыла, желатин, крахмал. Гидрофобными являются хорошо растворимые в нефтепродуктах щелочноземельные соли органических кислот, смолы, а также мелкодисперсные частицы сажи, глины, окислов металлов и т. п., легче смачиваемые нефтью чем водой.

Отстаивание – применяется к свежим, легко разрушимым эмульсиям. Расслаивание воды и нефти происходит вследствие разности плотностей компонентов эмульсии. Процесс ускоряется нагреванием до 120-160°С под давлением 8-15 атмосфер в течение 2-3 ч, не допуская испарения воды.

Центрифугирование – отделение механических примесей нефти под воздействием центробежных сил. В промышленности применяется редко, обычно сериями центрифуг с числом оборотов от 350 до 5000 в мин., при производительности 15-45 м 3 /ч каждая.

Разрушение эмульсий достигается путем применения поверхностно-активных веществ – деэмульгаторов. Разрушение достигается а) адсорбционным вытеснением действующего эмульгатора веществом с большей поверхностной активностью, б) образованием эмульсий противоположного типа (инверсия ваз) и в) растворением (разрушением) адсорбционной пленки в результате ее химической реакции с вводимым в систему деэмульгатором. Химический метод применяется чаще механического, обычно в сочетании с электрическим.

При попадании нефтяной эмульсии в переменное электрическое поле частицы воды, сильнее реагирующие на поле чем нефть, начинают колебаться, сталкиваясь друг с другом, что приводит к их объединению, укрупнению и более быстрому расслоению с нефтью. Установки, называемые электродегидраторами (ЭЛОУ – электроочистительные установки), с рабочим напряжением до 33000В при давлении 8-10 атмосфер, применяют группами по 6-8 шт. с производительностью 250-500 т нефти в сутки каждая. В сочетании с химическим методом этот метод имеет наибольшее распространение в промышленной нефтепереработке.

Различные нефти и выделенные из них соответствующие фракции отличаются друг от друга физико-химическими и товарными свойствами. Так, бензиновые фракции некоторых нефтей характеризуются высокой концентрацией ароматических, нафтеновых или изопарафиновых углеводородов и поэтому имеют высокие октановые числа, тогда как бензиновые фракции других нефтей содержат в значительных количествах парафиновые углеводороды и имеют очень низкие октановые числа. Важное значение в дальнейшей технологической переработке нефти имеет серность, масляничность смолистость нефти и др. Таким образом, существует необходимость отслеживания качественных характеристик нефтей в процессе транспортировки, сбора и хранения с целью недопущения потери ценных свойств компонентов нефти.

Однако раздельные сбор, хранение и перекачка нефтей в пределах месторождения с большим числом нефтяных пластов весомо осложняет нефтепромысловое хозяйство и требует больших капиталовложений. Поэтому близкие по физико-химическим и товарным свойствам нефти на промыслах смешивают и направляют на совместную переработку.

Выбор направления переработки нефти и ассортимента получаемых нефтепродуктов определяется физико-химическими свойствами нефти, уровнем технологии нефтеперерабатывающего завода и настоящей потребности хозяйств в товарных нефтепродуктах. Различают три основных варианта переработки нефти:

По топливному варианту нефть перерабатывается в основном на моторные и котельные топлива. Топливный вариант переработки отличается наименьшим числом участвующих технологических установок и низкими капиталовложениями. Различают глубокую и неглубокую топливную переработку. При глубокой переработке нефти стремятся получить максимально возможный выход высококачественных и автомобильных бензинов, зимних и летних дизельных топлив и топлив для реактивных двигателей. Выход котельного топлива в этом варианте сводится к минимуму. Таким образом, предусматривается такой набор процессов вторичной переработки, при котором из тяжелых нефтяных фракций и остатка – гудрона получают высококачественные легкие моторные топлива. Сюда относятся каталитические процессы – каталитический крекинг, каталитический риформинг, гидрокрекинг и гидроочистка, а также термические процессы, например коксование. Переработка заводских газов в этом случае направлена на увеличение выхода высококачественных бензинов. При неглубокой переработке нефти предусматривается высокий выход котельного топлива.

По топливно-масляному варианту переработки нефти наряду с топливами получают смазочные масла. Для производства смазочных масел обычно подбирают нефти с высоким потенциальным содержанием масляных фракций. В этом случае для выработки высококачественных масел требуется минимальное количество технологических установок. Масляные фракции (фракции, выкипающие выше 350°С), выделенные из нефти, сначала подвергаются очистке избирательными растворителями: фенолом или фурфуролом, чтобы удалить часть смолистых веществ и низкоиндексные углеводороды, затем проводят депарафинизацию при помощи смесей метилэтилкетона или ацетона с толуолом для понижения температуры застывания масла. Заканчивается обработка масляных фракций доочисткой отбеливающими глинами. Последние технологии получения масел используют процессы гидроочистки взамен селективной очистки и обработки отбеливающими глинами. Таким способом получают дистиллятные масла (легкие и средние индустриальные, автотракторные и др.). Остаточные масла (авиационные, цилиндровые) выделяют из гудрона путем его деасфальтизации жидким пропаном. При этом образуется деасфальт и асфальт. Деасфальт подвергается дальнейшей обработке, а асфальт перерабатывают в битум или кокс.

Нефтехимический вариант переработки нефти по сравнению с предыдущими вариантами отличается большим ассортиментом нефтехимической продукции и в связи с этим наибольшим числом технологических установок и высокими капиталовложениями. Нефтеперерабатывающие заводы, строительство которых проводилось в последние два десятилетия, направлены на нефтехимическую переработку. Нефтехимический вариант переработки нефти представляет собой сложное сочетание предприятий, на которых помимо выработки высококачественных моторных топлив и масел не только проводится подготовка сырья (олефинов, ароматических, нормальных и изопарафиновых углеводородов и др.) для тяжелого органического синтеза, но и осуществляются сложнейшие физико-химические процессы, связанные с многотоннажным производством азотных удобрений, синтетического каучука, пластмасс, синтетических волокон, моющих веществ, жирных кислот, фенола, ацетона, спиртов, эфиров и многих других химикалий.

Нефть представляет собой сложную смесь парафиновых, нафтеновых и ароматических углеводов, различных по молекулярному весу и температуре кипения. Кроме того, в нефти содержатся сернистые, кислородные и азотистые органические соединения. Для производства многочисленных продуктов различного назначения и со специфическими свойствами применяют методы разделения нефти на фракции и группы углеводородов, а также изменения ее химического состава. Различают первичные и вторичные методы переработки нефти:

· к первичным относят процессы разделения нефти на фракции, когда используются ее потенциальные возможности по ассортименту, количеству и качеству получаемых продуктов и полупродуктов – перегонка нефти;

· ко вторичным относят процессы деструктивной переработки нефти и очистки нефтепродуктов, предназначенные для изменения ее химического состава путем термического и каталитического воздействия. При помощи этих методов удается получить нефтепродукты заданного качества и в больших количествах, чем при прямой перегонке нефти.

Братья Дубинины впервые создали устройство для перегонки нефти. Завод Дубининых был очень прост. Котёл в печке, из котла идёт труба через бочку с водой в пустую бочку. Бочка с водой – холодильник, пустая бочка – приёмник для керосина.

Различают перегонку с однократным, многократным и постепенным испарением. При перегонке с однократным испарением нефть нагревают до определенной температуры и отбирают все фракции, перешедшие в паровую фазу. Перегонка нефти с многократным испарением производится с поэтапным нагреванием нефти, и отбиранием на каждом этапе фракций нефти с соответствующей температурой перехода в паровую фазу. Перегонку нефти с постепенным испарением в основном применяют в лабораторной практике для получения особо точного разделения большого количества фракций. Отличается от других методов перегонки нефти низкой производительностью.

Процесс первичной переработки нефти (прямой перегонки), с целью получения нефтяных фракций, различающихся по температуре кипения без термического распада, осуществляют в кубовых или трубчатых установках при атмосферном и повышенном давлениях или в вакууме. Трубчатые установки отличаются более низкой достаточной температурой перегоняемого сырья, меньшим крекингом сырья, и большим КПД. Поэтому на современном этапе нефтепереработки трубчатые установки входят в состав всех нефтеперерабатывающих заводов и служат поставщиками как товарных нефтепродуктов, так и сырья для вторичных процессов (термического и каталитического крекинга, риформинга).

В настоящее время перегонку нефти в промышленности производят на непрерывно действующих трубчатых установках. У них устраивается трубчатая печь, для конденсации и разделения паров сооружаются огромные ректификационные колонны, а для приёма продуктов перегонки выстраиваются целые городки резервуаров.

Трубчатая печь представляет собой помещение, выложенное внутри огнеупорным кирпичом. Внутри печи расположен многократно изогнутый стальной трубопровод. Длина труб в печах достигает километра. Когда завод работает, по этим трубам непрерывно, с помощью насоса, подаётся нефть с большой скоростью – до двух метров в секунду. Печь обогревается горящим мазутом, подаваемым в неё при помощи форсунок. В трубопроводе нефть быстро нагревается до 350-370°. При такой температуре более летучие вещества нефти превращаются в пар.

Так как нефть – это смесь углеводородов различного молекулярного веса, имеющих разные температуры кипения, то перегонкой её разделяют на отдельные нефтепродукты. При перегонке нефти получают светлые нефтепродукты: бензин (tкип 90-200°С), лигроин (tкип 150-230°С), керосин (tкип 180-300°С), легкий газойль – соляровое масло (tкип 230-350°С), тяжелый газойль (tкип 350-430°С), а в остатке – вязкую черную жидкость – мазут (tкип выше 430°С). Мазут подвергают дальнейшей переработке. Его перегоняют под уменьшенным давлением (чтобы предупредить разложение) и выделяют смазочные масла.

При перегонке с однократным испарением нефть нагревают в змеевике какого-либо подогревателя до заранее заданной температуры. По мере повышения температуры образуется все больше паров, которые находятся в равновесии с жидкой фазой, и при заданной температуре парожидкостная смесь покидает подогреватель и поступает в адиабатический испаритель. Последний представляет собой пустотелый цилиндр, в котором паровая фаза отделяется от жидкой. Температура паровой и жидкой фаз в этом случае одна и та же.

Перегонка с многократным испарением состоит из двух или более однократных процессов перегонки с повышением рабочей температуры на каждом этапе.

Четкость разделения нефти на фракции при перегонке с однократным испарением хуже по сравнению с перегонкой с многократным и постепенным испарением. Но если высокой четкости разделения фракций не требуется, то метод однократного испарения экономичнее: при максимально допустимой температуре нагрева нефти 350-370°С (при более высокой температуре начинается разложение углеводородов) больше продуктов переходит в паровую фазу по сравнению с многократным или постепенным испарением. Для отбора из нефти фракций, выкипающих выше 350-370°С, применяют вакуум или водяной пар. Использование в промышленности принципа перегонки с однократным испарением в сочетании с ректификацией паровой и жидкой фаз позволяет достигать высокой четкости разделения нефти на фракции, непрерывности процесса и экономичного расходования топлива на нагрев сырья.

В зависимости от внутреннего устройства, обеспечивающего контакт между восходящими парами и нисходящей жидкостью (флегмой), ректификационные колонны делятся на насадочные, тарельчатые, роторные и др. В зависимости от давления они делятся на ректификационные колонны высокого давления, атмосферные и вакуумные. Первые применяют в процессах стабилизации нефти и бензина. Атмосферные и вакуумные ректификационные колоны в основном применяют при перегонке нефтей, остаточных нефтепродуктов и дистилляторов.

В зависимости от внутреннего устройства, обеспечивающего контакт между восходящими парами и нисходящей жидкостью (флегмой), ректификационные колонны делятся на насадочные, тарельчатые, роторные и др. В зависимости от давления они делятся на ректификационные колонны высокого давления, атмосферные и вакуумные. Первые применяют в процессах стабилизации нефти и бензина. Атмосферные и вакуумные ректификационные колоны в основном применяют при перегонке нефтей, остаточных нефтепродуктов и дистилляторов.

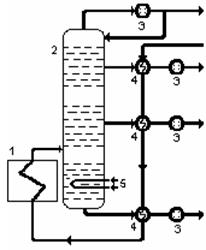

Принципиальная схема для промышленной перегонки нефти приведена на рисунке. Исходная нефть прокачивается насосом через теплообменники 4, где нагревается под действием тепла отходящих нефтяных фракций и поступает в огневой подогреватель (трубчатую печь) 1. В трубчатой печи нефть нагревается до заданной температуры и входит в испарительную часть (питательную секцию) ректификационной колонны 2. В процессе нагрева часть нефти переходит в паровую фазу, которая при прохождении трубчатой печи все время находится в состоянии равновесия с жидкостью. Как только нефть в виде парожидкостной смеси выходит из печи и входит в колонну (где в результате снижения давления дополнительно испаряется часть сырья), паровая фаза отделяется от жидкой и поднимается вверх по колонне, а жидкая перетекает вниз. Паровая фаза подвергается ректификации в верхней части колонны. В ректификационной колонне размещены ректификационные тарелки, на которых осуществляется контакт поднимающихся по колонне паров со стекающей жидкостью (флегмой). Флегма создается в результате того, что часть верхнего продукта, пройдя конденсатор-холодильник 3, возвращается на верхнюю тарелку и стекает на нижележащие, обогащая поднимающиеся пары низкокипящими компонентами.

Для ректификации жидкой части сырья в нижней части ректификационной части колонны под нижнюю тарелку необходимо вводить тепло или какой-либо испаряющий агент 5. В результате легкая часть нижнего продукта переходит в паровую фазу и тем самым создается паровое орошение. Это орошение, поднимаясь с самой нижней тарелки и вступая в контакт со стекающей жидкой фазой, обогащает последнюю высококипящими компонентами.

В итоге сверху колонны непрерывно отбирается низкокипящая фракция, снизу – высококипящий остаток.

Испаряющий агент вводится в ректификационную колону с целью повышения концентрации высококипящих компонентов в остатке от перегонки нефти. В качестве испаряющего агента используются пары бензина, лигроина, керосина, инертный газ, чаще всего – водяной пар.

В присутствии водяного пара в ректификационной колонне снижается парциальное давление углеводородов, а следовательно их температура кипения. В результате наиболее низкокипящие углеводороды, находящиеся в жидкой фазе после однократного испарения, переходят в парообразное состояние и вместе с водяным паром поднимаются вверх по колонне. Водяной пар проходит всю ректификационную колонну и уходит с верхним продуктом, понижая температуру в ней на 10-20°С. На практике применяют перегретый водяной пар и вводят его в колонну с температурой, равной температуре подаваемого сырья или несколько выше (обычно не насыщенный пар при температуре 350-450°С под давлением 2-3 атмосферы).

· интенсивно перемешивается кипящая жидкость, что способствует испарению низкокипящих углеводородов;

· создается большая поверхность испарения тем, что испарение углеводородов происходит внутрь множества пузырьков водяного пара.

Расход водяного пара зависит от количества отпариваемых компонентов, их природы и условий внизу колонны. Для хорошей ректификации жидкой фазы внизу колонны необходимо, чтобы примерно 25% ее переходило в парообразное состояние.

В случае применения в качестве испаряющего агента инертного газа происходит большая экономии тепла, затрачиваемого на производство перегретого пара, и снижение расхода воды, идущей на его конденсацию. Весьма рационально применять инертный газ при перегонке сернистого сырья, т. к. сернистые соединения в присутствии влаги вызывают интенсивную коррозию аппаратов. Однако инертный газ не получил широкого применения при перегонке нефти из-за громоздкости подогревателей газа и конденсаторов парогазовой смеси (низкого коэффициента теплоотдачи) и трудности отделения отгоняемого нефтепродукта от газового потока.

Удобно в качестве испаряющего агента использовать легкие нефтяные фракции – лигроино-керосино-газойлевую фракцию, т. к. это исключает применение открытого водяного пара при перегонке сернистого сырья, вакуума и вакуумсоздающей аппаратуры и, в то же время, избавляет от указанных сложностей работы с инертным газом.

Чем ниже температура кипения испаряющего агента и больше его относительное количество, тем ниже температура перегонки. Однако чем легче испаряющий агент, тем больше его теряется в процессе перегонки. Поэтому в качестве испаряющего агента рекомендуется применять лигроино-керосино-газойлевую фракцию.

В результате перегонки нефти при атмосферном давлении и температуре 350-370°С остается мазут, для перегонки которого необходимо подобрать условия, исключающие возможность крекинга и способствующие отбору максимального количества дистилляторов. Самым распространенным методом выделения фракций из мазута является перегонка в вакууме. Вакуум понижает температуру кипения углеводородов и тем самым позволяет при 410-420°С отобрать дистилляты, имеющие температуры кипения до 500°С (в пересчете на атмосферное давление). Нагрев мазута до 420°С сопровождается некоторым крекингом углеводородов, но если получаемые дистилляторы затем подвергаются вторичным методам переработки, то присутствие следов непредельных углеводородов не оказывает существенного влияния. При получении масляных дистилляторов разложение их сводят к минимуму, повышая расход водяного пара, снижая перепад давления в вакуумной колонне и др. Существующие промышленные установки способны поддерживать рабочее давление в ректификационных колоннах 20 мм рт. ст. и ниже.

Рассмотренные методы перегонки нефти дают достаточно четкие разделения компонентов, однако оказываются непригодными, когда из нефтяных фракций требуется выделить индивидуальные углеводороды высокой чистоты (96-99%), которые служат сырьем для нефтехимической промышленности (бензол, толуол, ксилол и др.)

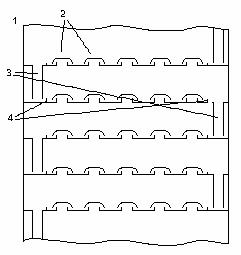

В тарельчатых колоннах 1 для повышения площади соприкосновения потоков пара и флегмы применяют большое число (30-40) тарелок специальной конструкции. Флегма стекает с тарелки на тарелку по спускным трубам 3, причем перегородки 4 поддерживают постоянный уровень слоя жидкости на тарелке. Этот уровень позволяет постоянно держать края колпаков 2 погруженными во флегму. Перегородки пропускают для стока на следующую тарелку лишь избыток поступающей флегмы. Принципом действия тарельчатой колонны является взаимное обогащения паров и флегмы за счет прохождения под давлением паров снизу вверх сквозь слой флегмы на каждой тарелке. За счет того, что пар проходит флегму в виде мельчайших пузырьков площадь соприкосновения пара и жидкости очень высока.

В тарельчатых колоннах 1 для повышения площади соприкосновения потоков пара и флегмы применяют большое число (30-40) тарелок специальной конструкции. Флегма стекает с тарелки на тарелку по спускным трубам 3, причем перегородки 4 поддерживают постоянный уровень слоя жидкости на тарелке. Этот уровень позволяет постоянно держать края колпаков 2 погруженными во флегму. Перегородки пропускают для стока на следующую тарелку лишь избыток поступающей флегмы. Принципом действия тарельчатой колонны является взаимное обогащения паров и флегмы за счет прохождения под давлением паров снизу вверх сквозь слой флегмы на каждой тарелке. За счет того, что пар проходит флегму в виде мельчайших пузырьков площадь соприкосновения пара и жидкости очень высока.

Конструкции тарелок разнообразны. Применяют сетчатые, решетчатые, каскадные, клапанные, инжекционные и комбинированные тарелки. Конструкцию тарелок выбирают исходя из конкретных технологических требований (степень четкости разделения фракций, требование к интенсивности работы, необходимость изменения внутренней конструкции колонны, частота профилактических и ремонтных работ и др.)

При первичной перегонке нефть подвергается только физическим изменениям. От неё отгоняются лёгкие фракции, т. е. отбираются части её, кипящие при низких температурах и состоящие из разных по величине углеводородов. Сами углеводороды остаются при этом неизменёнными. Выход бензина, в этом случае, составляет лишь 10-15%. Такое количество бензина не может удовлетворить всё возрастающий спрос на него со стороны авиации и автомобильного транспорта.

При крекинге нефть подвергается химическим изменениям. Меняется строение углеводородов. В аппаратах крекинг-заводов происходят сложные химические реакции. Выход бензина из нефти значительно увеличивается (до 65-70 %) путем расщепления углеводородов с длинной цепью, содержащихся, например, в мазуте, на углеводороды с меньшей относительной молекулярной массой. Такой процесс называется крекингом (от англ. crack – расщеплять).

Крекинг изобрёл русский инженер Шухов в 1891 г. В 1913 г. изобретение Шухова начали применять в Америке. Крекингом называется процесс расщепления углеводородов, содержащихся в нефти, в результате которого образуются углеводороды с меньшим числом атомов углерода в молекуле.

Процесс ведётся при более высоких температурах (до 600 о ), часто при повышенном давлении. При таких температурах крупные молекулы углеводородов раздробляются на более мелкие.

Аппаратура крекинг-заводов в основном та же, что и для перегонки нефти. Это – печи, колонны. Но режим переработки другой. Сырье тоже другое – мазут.

Мазут – остаток первичной перегонки – густ и тяжёл, его удельный вес близок к единице. Это потому, что он состоит из сложных и крупных молекул углеводородов. Когда на крекинг-заводе мазут снова подвергается переработке, часть составляющих его углеводородов раздробляется на более мелкие. А из мелких углеводородов как раз и составляются лёгкие нефтяные продукты – бензин, керосин, лигроин.

Расщепление молекул углеводородов протекает при более высокой температуре (470-550°С) и давлении 2-7МПа. Процесс протекает медленно, образуются углеводороды с неразветвленной цепью атомов углерода. Таким способом получают главным образом автомобильный бензин. Выход его из нефти достигает 70%.

В бензине, полученном в результате термического крекинга, наряду с предельными углеводородами, содержится много непредельных углеводородов. Поэтому этот бензин обладает большей детонационной стойкостью, чем бензин прямой перегонки.

В бензине термического крекинга содержится много непредельных углеводородов, которые легко окисляются и полимеризуются. Поэтому этот бензин менее устойчив при хранении. При его сгорании могут засориться различные части двигателя. Для устранения этого вредного действия к такому бензину добавляют окислители.

Если в нагреваемую на сильном пламени трубку (заполненную железными стружками для улучшения теплопередачи) пускать из воронки по каплям керосин или смазочное масло, очищенные от непредельных углеводородов, то в U-образной трубке вскоре будет собираться жидкость, а в цилиндре над водой – газ. Полученная жидкость, в отличие от взятой для реакции, обесцвечивает бромную воду, т. е. содержит непредельные соединения. Собранный газ хорошо горит и также обесцвечивает бромную воду.

Результаты опыта объясняются тем, что при нагревании произошёл распад углеводородов, например:

Образовалась смесь предельных и непредельных углеводородов с меньшими молекулярными массами, аналогичная бензину.

Получившиеся жидкие вещества частично могут разлагаться далее, например:

Эти реакции приводят к образованию большого количества газообразных веществ. Выделившийся в процессе крекинга этилен широко используется для в качестве сырья для химической промышленности: производства полиэтилена и этилового спирта.

Расщепление молекул углеводородов протекает по радикальному механизму. Вначале образуются свободные радикалы:

Свободные радикалы химически очень активны и могут участвовать в различных реакциях. В процессе крекинга один из радикалов отщепляет атом водорода (а), а другой – присоединяет (б):

При температурах 700-1000°С проводят пиролиз (термическое разложение) нефтепродуктов, в результате которого получают главным образом легкие алкены – этилен, пропилен и ароматические углеводороды. При пиролизе возможно протекание следующих реакций:

Расщепление молекул углеводородов протекает в присутствии катализаторов (обычно алюмосиликатов) и при температуре (450-500° С) и атмосферном давлении. Одним из катализаторов является специально обработанная глина. Эта глина в мелком раздробленном состоянии – в виде пыли – вводится в аппаратуру завода. Углеводороды, находящиеся в парообразном и газообразном состоянии, соединяются с пылинками глины и раздробляются на их поверхности. Такой крекинг называется крекингом с пылевидным катализатором. Этот вид крекинга теперь широко распространяется. Катализатор потом отделяется от углеводородов. Углеводороды идут своим путём на ректификацию и в холодильники, а катализатор – в свои резервуары, где его свойства восстанавливаются.

Главное внимание уделяют бензину. Его стараются получить больше и обязательно лучшего качества. Каталитический крекинг появился именно в результате долголетней, упорной борьбы нефтяников за повышение качества бензина. По сравнению с термическим крекингом процесс протекает значительно быстрее, при этом происходит не только расщепление молекул углеводородов, но и их изомеризация, т. е. образуются предельные углеводороды с разветвленным углеродным скелетом молекул, что улучшает качество бензина.

Этим способом получают авиационный бензин с выходом до 80%. Такому виду крекинга подвергается преимущественно керосиновая и газойлевая фракции нефти.

Бензин каталитического крекинга по сравнению с бензином термического крекинга обладает еще большей детонационной стойкостью, т. к. в нем содержатся углеводороды с разветвленной цепью углеродных атомов.

В бензине каталитического крекинга непредельных углеводородов содержится меньше, и поэтому процессы окисления и полимеризации в нем не протекают. Такой бензин более устойчив при хранении.

Риформинг – (от англ. reforming – переделывать, улучшать) промышленный процесс переработки бензиновых и лигроиновых фракций нефти с целью получения высококачественных бензинов и ароматических углеводородов. При этом молекулы углеводородов в основном не расщепляются, а преобразуются. Сырьем служит бензинолигроиновая фракция нефти.

До 30-х годов 20 века риформинг представлял собой разновидность термического крекинга и проводился при 540°С для получения бензина с октановым числом 70-72.

С 40-х годов риформинг – каталитический процесс, научные основы которого разработаны Н. Д. Зелинским, а также В. И. Каржевым, Б. Л. Молдавским. Впервые этот процесс был осуществлен в 1940 г в США.

Его проводят в промышленной установке, имеющей нагревательную печь и не менее 3-4 реакторов при t 350-520°С, в присутствии различных катализаторов: платиновых и полиметаллических, содержащих платину, рений, иридий, германий и др. во избежание дезактивации катализатора продуктом уплотнения коксом, риформинг осуществляется под высоким давлением водорода, который циркулирует через нагревательную печь и реакторы. В результате риформинга бензиновых фракций нефти получают 80-85 % бензин с октановым числом 90-95, 1-2% водорода и остальное количество газообразных углеводородов. Из трубчатой печи под давлением нефть подается в реакционную камеру, где и находится катализатор, отсюда она идет в ректификационную колонну, где разделяется на продукты.

Для улучшения свойств бензиновых фракций нефти они подвергаются каталитическому риформингу, который проводится в присутствии катализаторов из платины или платины и рения. При каталитическом риформинге бензинов происходит образование ароматических углеводородов (бензола, толуола, ксилола и др.) из парафинов и циклопарафинов, например:

Циклоалканы превращаются в ароматические соединения, подвергаются изомеризации, гидрированию. Ароматические углеводороды теряют при риформинге боковые цепи, например:

Ранее основным источником получения ароматических углеводородов была коксовая промышленность.

В настоящее время из нефти получают тысячи продуктов. Основными группами являются жидкое топливо, газообразное топливо, твердое топливо (нефтяной кокс), смазочные и специальные масла, парафины и церезины, битумы, ароматические соединения, сажа, ацетилен, этилен, нефтяные кислоты и их соли, высшие спирты.

Наибольшее применение продукты переработки нефти находят в топливно-энергетической отрасли. Например, мазут обладает почти в полтора раза более высокой теплотой сгорания по сравнению с лучшими углями. Он занимает мало места при сгорании и не дает твердых остатков при горении. Замена твердых видов топлива мазутом на ТЭС, заводах и на железнодорожном и водном транспорте дает огромную экономию средств, способствует быстрому развитию основных отраслей промышленности и транспорта.

Бензин применяется в качестве горючего для двигателей внутреннего сгорания. В зависимости от назначения он подразделяется на два основных сорта: авиационный и автомобильный. Бензин используется также в качестве растворителя масел, каучука, для очистки тканей от жирных пятен и т. п. Керосин применяется как горючее для реактивных и тракторных двигателей, а также для бытовых нужд. Он используется также для освещения. Соляровое масло применяется в качестве горючего для дизелей. Смазочные масла для смазки различных механизмов. После перегонки мазута остаётся нелетучая тёмная масса – гудрон, идущая на асфальтирование улиц. Лигроин служит топливом для дизельных двигателей, а также растворителем в лакокрасочной промышленности. Большие количества его перерабатывают в бензин. Парафин применяют для получения высших карбоновых кислот, для пропитки древесины в производстве спичек и карандашей, для изготовления свечей, гуталина и т. д.

Энергетическое направление в использовании нефти до сих пор остается главным во всем мире. Доля нефти в мировом энергобалансе составляет более 46%.

Однако в последние годы продукты переработки нефти все шире используются как сырье для химической промышленности. Около 8% добываемой нефти потребляются в качестве сырья для современной химии. Например, этиловый спирт применяется примерно в 150 отраслях производства. В химической промышленности применяются формальдегид, пластмассы, синтетические волокна, синтетический каучук, аммиак, этиловый спирт и т. д.

Продукты переработки нефти применяются и в сельском хозяйстве. Здесь используются стимуляторы роста, протравители семян, ядохимикаты, азотные удобрения, мочевина, пленки для парников и т. д. В машиностроении и металлургии применяются универсальные клеи, детали и части аппаратов из пластмасс, смазочные масла и др. Широкое применение нашел нефтяной кокс, как анодная масса при электровыплавке. Прессованная сажа идет на огнестойкие обкладки в печах. В пищевой промышленности применяются полиэтиленовые упаковки, пищевые кислоты, консервирующие средства, парафин, производятся белково-витаминные концентраты, исходным сырьем для которых служат метиловый и этиловый спирты и метан. В фармацевтической и парфюрмерной промышленности из производных переработки нефти изготовляют нашатырный спирт, хлороформ, формалин, аспирин, вазелин и др. Производные нефтесинтеза находят широкое применение и в деревообрабатывающей, текстильной, кожевенно-обувной и строительной промышленности.

В последние годы (наряду с увеличением выработки топлива и масел) углеводороды нефти широко используют как источник химического сырья. Различными способами из них получают вещества, необходимые для производства пластмасс, синтетического текстильного волокна, синтетического каучука, спиртов, кислот, синтетических моющих средств, взрывчатых веществ, ядохимикатов, синтетических жиров и т. д.

Нефть останется в ближайшем будущем основой обеспечения энергией народного хозяйства и сырьем нефтехимической промышленности. Здесь будет многое зависеть от успехов в области поисков, разведки и разработки месторождений. Но ресурсы нефти в природе ограничены. Бурное наращивание в течение последних десятилетий их добычи привело к относительному истощению наиболее крупных и благоприятно расположенных месторождений.

2) В. А. Динков, “Нефтяная промышленность вчера, сегодня, завтра”, Москва, ВНИИОЭНГ 1988г.

4) Большая энциклопедия Кирилла и Мефодия, 2001г. (электронная энциклопедия на 2 CD)

Наглядное изображение лабораторных приборов для перегонки и крекинга нефти.

Http://www. bestreferat. ru/referat-57830.html

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Современные процессы переработки нефти направлены на использование богатейшего химического потенциала нефти, обусловленного широким групповым составом углеводородов и гетероатомных соединений. Для получения нужных органических веществ, повышения качества моторных топлив и их очистки от вредных примесей в промышленности нефтяные фракции и индивидуальные углеводороды подвергают термическому (термический крекинг, пиролиз, коксование), термокаталитическому (каталитический крекинг, каталитический риформинг, изомеризация, алкилирование) воздействию и гидрогенизации (гидроочистка и гидрокрекинг).