оборудование для переработки нефти на нпз

В последние несколько лет идеи импортозамещения захватили российское бизнес-сообщество, проникнув практически во все сферы экономики.

В последние несколько лет идеи импортозамещения захватили российское бизнес-сообщество, проникнув практически во все сферы экономики.

Нефтегазовая отрасль не стала исключением: в ноябре 2014 г Правительство РФ утвердило план мероприятий по снижению зависимости топливно-энергетического комплекса от импорта товаров и услуг. Данный план подразумевает как снижение доли импортного оборудования, технических устройств и комплектующих для нужд нефтегазового производства, так и услуг иностранных компаний и программного обеспечения зарубежного происхождения. Как реализуется этот план и каковы шансы на то, что его цели будут достигнуты?

Основные предпосылки данного решения сформировались в результате комбинации значительного числа политических и экономических факторов, включая низкие мировые цены на нефть, которые привели к рецессии экономики, девальвации рубля и росту валютных рисков, а также санкционных ограничений в части финансирования инвестиционных проектов и поставок оборудования стратегического значения.

В настоящее время в сфере нефтегазового машиностроения в России действует порядка 250 крупных предприятий. Согласно имеющейся статистике Минпромторга, рост производства продукции нефтегазового машиностроения в натуральном выражении в 2014 г составлял 17%. При этом потребление выпускаемой продукции на российском рынке в 2014 г увеличилось на 9% в сравнении с показателем 2013 г и достигло порядка 450 млрд рублей.

Однако если в рублевом выражении сложившаяся ситуация выглядит оптимистично, то в долларовом уже не так радужно: в 2014 г произошло снижение потребления на 1/3 – с 12,6 млрд долл США в 2013 г до 8 млрд долл США в 2014 г.

Результаты 2015 г подтвердили отрицательную тенденцию развития производства- согласно данным Росстата, в отраслях обрабатывающих производств произошло снижение объема выпускаемой продукции на 5,4%.

В целом, по данным на конец 2015 г, зависимость российской экономики от импорта составляла 88%, запланировано снижение значения более чем в 2 раза- до 40%. При этом машиностроение считается наиболее “защищенной” из основных отраслей, однако и планы по снижению данного показателя более скромные – доля импорта должна снизиться с 44% до 29%.

С другой стороны, зависимость от импорта нефтегазового машиностроения выше средней по отрасли и оценивается в 61%, и согласно Плану по импортозамещению в ТЭК к 2020 г доля импортных комплектующих в составе нефтегазовых установок должна снизиться до 43%.

Однако, как и в других отраслях, средние данные не могут полностью охарактеризовать степень конкурентоспособности российских производителей в сравнении с зарубежными поставщиками на рынке и их готовность к осуществлению планов Правительства.

Компания Euro Petroleum Consultants на протяжении 20 лет оказывает услуги для нефтеперерабатывающих предприятий России и стран СНГ, в том числе в областях предоставления заказчикам рекомендаций по выбору оборудования, а также проведения последующих инспекций в цехах предприятий-изготовителей и на строительной площадке.

Основываясь на накопленном в данной области опыте компании, была проведена оценка доли импорта для каждой из основных групп оборудования нефтепереработки, а также степени влияния конкретных мер по снижению доли импорта на указанные группы (таблица 1).

Наиболее проблемным с точки зрения отказа от импорта конечно является критическое емкостное реакторное оборудование и емкостное оборудование, работающее под высоким давлением и/ или в сверхагрессивных средах. В текущих экономических условиях и вследствие ужесточения требований к качеству выпускаемых топлив, многие НПЗ России идут по пути развития глубокой переработки нефти, обращаясь к зарубежным лицензиарам таких технологий.

Чаще всего указанное реакторное оборудование, а также оборудование, работающее под высоким давлением, лицензиар признает критическим и разрабатывает подробную проектную документацию, включающую размеры, материалы и другие показатели для данных видов оборудования в рамках базового проекта. Естественно, что при разработке подобной документации лицензиар ориентируется на зарубежные материалы, которые должны использоваться изготовителем. При этом несоблюдение требований спецификаций лицензиара приводит порой к самым плачевным последствиям для конечного заказчика, например – снятие гарантий.

В подобной ситуации изготовитель вынужден изготавливать аппараты в соответствии с требованиями лицензиара по материальному исполнению, используя импортную сталь, сварочные материалы и так далее. Высокая доля импорта характерна и для поставок внутренних устройств как для критического, так и прочего емкостного оборудования.

Основные возможные способы решения указанных проблем относятся к следующим шагам:

– выстраивание четких процедур согласования замены материалов с лицензиаром;

– развитие собственных конструкторских бюро, в структуре компании, с последующей сертификацией данной компании лицензиарами для устранения необходимости подробной проработки проекта на оборудование лицензиаром;

– развитие и сертификация металлургических производств с целью выпуска материалов в полном соответствии с кодами ASTM и ASME.

В ситуации с теплообменным оборудованием чаще всего возникают те же проблемы, что и в случае с емкостным: в случае признания теплообменника критическим оборудованием из-за работы под высоким давлением и в сверхагрессивных средах, лицензиар разрабатывает подробную документацию на основании западных стандартов, что приводит в итоге к увеличению доли импорта. Однако номенклатура теплообменного оборудования стандартного ряда – работающего в “стандартных” в понимании первичной нефтепереработки условиях – может быть полностью закрыта российскими поставщиками. Исключение составляют лишь пластинчатые теплообменники, где доля импорта традиционно высока – около 60 %. Пути решения проблем также сходны с описанными выше для группы емкостного оборудования.

Если говорить о динамическом оборудовании – насосах и компрессорах – здесь ситуация неоднозначная. С одной стороны, российские поставщики в целом способны полностью обеспечить заказчиков всей номенклатурой насосного оборудования, используемого на НПЗ, кроме центробежных насосов высокого давления, и таких «специфических» позиций, как, например, эбуляционные насосы для установок гидрокрекинга гудрона.

С компрессорным оборудованием, к сожалению, ситуация обстоит несколько хуже: группы центробежных и поршневых компрессоров зависимы от импорта как минимум на 80%. Причем как в случае центробежных, так и в случае поршневых компрессоров система управления для данных машин практически на 100% будет импортной.

В качестве конкретных путей решения вопросов зависимости от импорта можно предложить освоение изготовителями нестандартных рядов насосного оборудования, развитие производств компрессорного оборудования, а также создание собственных независимых решений в области систем управления, как аппаратных, так и программных.

Несмотря на общую высокую степень импорта, в нефтепереработке есть вид оборудования, по которому наблюдается реальная конкурентоспособность – российские поставщики и проектировщики способны спроектировать и поставить заказчику нагревательные печи, отвечающие всем самым жестким международным требованиям в области энергоэффективности, безопасности и экологии. В качестве исключения могут рассматриваться реакционные печи, которые лицензиар зачастую признает критическим оборудованием, а такие комплектующие печей – горелки со сверхнизким уровнем выброса оксидов азота и системы управления печными блокам. Ликвидация отставания должна быть прежде всего направлена на снижение зависимости от импорта в части поставки комплектующих.

Другой группой оборудования, в которой в настоящий момент российские поставщики способны практически полностью заместить иностранное оборудование, является запорная и регулирующая арматура, однако как и во всех предыдущих группах, существует исключение – прежде всего, это запорная арматура критических трубопроводов, которая должна быть изготовлена из материалов согласно спецификации лицензиара, арматура больших диаметров (Ду > 150), работающая под высоким давлением, арматура специального назначения, созданная для работы при высоких температурах и в агрессивных средах.

Единственный путь – целенаправленная работа отечественных производителей по освоению нестандартных рядов оборудования.

Помимо вышесказанного существует еще один аспект, который очень часто склоняет чашу весов по выбору поставщика в сторону зарубежных аналогов, даже несмотря на ценовое преимущество отечественного оборудования – качество изготавливаемой продукции. С сожалением приходится признавать, что проблемы с качеством преследуют очень многих российских поставщиков в различных сферах: качество материалов, качество обработки, соблюдение сроков, и т.д. Однако опыт Euro Petroleum Consultants доказывает, что при правильно поставленном контроле как со стороны заказчика, так и со стороны специализированных независимых организаций, качество изготовления отечественными подрядчиками может достигать конкурентного уровня в сравнении с традиционными импортными аналогами, а порой даже превышать его.

Для реализации планов Правительства российским поставщикам оборудования для нефтеперерабатывающей отрасли еще предстоит пройти долгий путь в сторону повышения собственной конкурентоспособности, результат которого будет зависеть в том числе и от деятельности смежных отраслей. Однако нет необходимости отрицать, что по широкому ряду позиций уже имеется серьезный задел, позволяющий строить позитивные прогнозы развития тяжелой промышленности и нефтегазового машиностроения.

In the last few years the idea of import substitution was taken by the Russian business community, penetrated almost into all spheres of the economy. The oil and gas industry is no exception: in November 2014, the Russian Government approved the action plan to reduce the dependence of fuel and energy complex on imports of goods and services. The plan assumes a decline in the share of imported equipment, technical devices and components for oil and gas production and services to foreign companies and software of foreign origin. As the plan is implemented and what are the chances that his goals are achieved?

Под контролем экспертов компании «Газпром нефть» крупнейшими российскими машиностроительными предприятиями произведена большая часть важнейших секций будущей установки.

Машиностроительный завод «Волгограднефтемаш» по специальному заказу «Газпром нефти» изготовил для будущего комплекса глубокой переработки нефти ОНПЗ колонну фракционирования высотой более 50 метров, диаметром 5,7 м и весом около 300 тонн, колонну отпарки продуктов, 16-метровый абсорбер, вес которого составляет 133 тонны, и два сдвоенных теплообменника общим весом 305 тонн, способных работать при сверхвысоком давлении до 200 атм.

Компания «Ижорские заводы» (Санкт-Петербург), входящая в группу «Объединенные машиностроительные заводы», произвела для комплекса глубокой переработки нефти четыре реактора гидрокрекинга и два сепаратора высокого давления общим весом более 1,4 тыс. тонн. Все агрегаты выполнены из устойчивой хромомолибденованадиевой стали и не уступают зарубежным аналогам.

Грузы с предприятий «Волгограднефтемаш» и «Ижорские заводы» в настоящее время консолидируются в морском порту Санкт-Петербурга, откуда впоследствии будут транспортированы в Омск.

Комплекс глубокой переработки нефти Омского НПЗ объединит в себе процессы гидрокрекинга, производства водорода и серы и обеспечит производство качественных нефтепродуктов из тяжелых остатков Ввод КГПН в эксплуатацию позволит заводу более чем на 6% увеличить показатель выхода светлых нефтепродуктов (авиакеросина и дизельного топлива стандарта Евро-5). Производственная мощность комплекса составит 2 млн тонн в год.

Технологические установки переработки нефти предназначены для разделения нефти на фракции и последующей переработки или использования их как компоненты товарных нефтепродуктов. Они являются основой всех НПЗ. Здесь вырабатываются практически все компоненты моторных топлив, смазочных масел, сырьё для вторичных процессов и для нефтехимических производств. От их работы зависят ассортимент и качество получаемых компонентов и технико-экономические показатели последующих процессов переработки нефтяного сырья.

Установки первичной перегонки нефти у нас получили название трубчатых (по-видимому, в период перехода от кубовых перегонных установок к установкам с нагревом нефти в змеевике печи). Соответственно, если установка рассчитана на перегонку нефти с отбором только светлых дистиллятов (бензин, керосин, дизельное топливо), кипящих до 350 °С, то ее именуют атмосферной трубчатой (AT) установкой. Если установка рассчитана на перегонку только мазута под вакуумом, она называется вакуумной трубчатой (ВТ) установкой. В общем же случае, когда установка предназначена для полной, глубокой перегонки нефти, ее называют атмосферно-вакуумной трубчатой (АВТ) установкой. При комбинировании ее с блоком глубокого обессоливания нефти установку называют ЭЛОУ-АВТ [7].

Современные процессы перегонки нефти являются комбинированными с процессами обезвоживания и обессоливания, вторичной перегонки и стабилизации бензиновой фракции: ЭЛОУ – AT, ЭЛОУ -АВТ, ЭЛОУ-АВТ-вторичная перегонка и т.д. На рис. 2 показана принципиальная технологическая схема такой установки, включающая 4 блока – ЭЛОУ, AT, ВТ и блок стабилизации и вторичной перегонки бензина (ВтБ).

В зависимости от направления использования фракций установки перегонки нефти принято именовать топливными, масляными или топливно-масляными и соответственно этому – варианты переработки нефти.

На установках АТ осуществляют неглубокую нефти с получением топливных (бензиновых, керосиновых, дизельных) фракций и мазута. Установки ВТ предназначены для перегонки мазута. Получаемые на них газойлевые, масляные фракции и гудрон используют в качестве сырья процессов последующей (вторичной) переработки их с получением топлив, смазочных масел, кокса, битумов и других нефтепродуктов.

Мощности действующих сейчас АВТ колеблются от 0,5 до 10 млн т/год. Небольшие по мощности установки (0,5 – 2,0 млн т/год) строились в основном до конца 1950-х гг. В 1960-х гг. было начато массовое строительство установок ЭЛОУ-АВТ вначале на 3, а затем на 6 и 8 млн т/год. Самая крупная установка АВТ мощностью 11 млн т/год была построена в 1975 г. в Антверпене. В те же годы в США были пущены две установки мощностью по 10,5 млн т/год. В последующем строительство таких мощных установок не велось, и в большинстве своем мощность установок ЭЛОУ-АВТ сохранилась на уровне 6-8 млн т/год как у нас в стране, так и за рубежом. В перспективе из-за дальнейшего падения добычи нефти не исключено, что более выгодными вновь станут установки АВТ средней и малой мощности (2-3 млн т/год) [7].

Рис 1 – Принципиальная технологическая схема ЭЛОУ-АВТ:

3, 4 и 5 – отбензинивающая, атмосферная и вакуумная колонны;

7 и 8 – колонны стабилизации и вторичной перегонки;

/ – нефть, // и /// – углеводородный газ низкого и высокого давления;

IX – тяжелый компонент бензина (100-180 “С);

XIV – легкая газойлевая фракция (до 300 °С);

ВЦО и ПЦО -верхнее и промежуточное циркуляционное орошение

На современном НПЗ установки АВТ являются головными во всей технологической цепи переработки нефти и определяют мощность завода в целом. Общее число дистиллятов, выделяемых из нефти на АВТ, колеблется от 7 до 10, и каждый из них направляется на дальнейшие технологические операции (очистка, облагораживание химического состава, каталитическая переработка). /

Первичная переработка нефти – это тепловой процесс, и поэтому он связан с существенными затратами энергоресурсов (топливо, вода, воздух на охлаждение, электроэнергия на перекачки, водяной пар). Удельные энергозатраты (расход энергоносителя, отнесенный к 1 т перерабатываемой нефти) для АВТ мощностью 6 млн т/год составляют [7]:

– топливо, сжигаемое в печах, – 35-38 кг/т (отдельно для AT -20-25 кг/т);

– вода оборотная для охлаждения технологических потоков -3-7 м3/т;

– электроэнергия – 7-8 кВт • ч/т;водяной пар – 100-150 МДж/т.

Если перевести по соответствующим эквивалентам все эти энергоносители в топливный эквивалент, то на первичную перегонку 1 т нефти в среднем затрачивается 50 – 60 кг топлива с теплотой сгорания, близкой к теплоте сгорания нефти (или 60 -80 кг условного топлива).

Перегонка нефти на АВТ – это многоступенчатый процесс (обессоливание, отбензинивание, атмосферная и вакуумная перегонка, стабилизация и вторичная перегонка бензина), поэтому может рассматриваться как общий, так и поступенчатый материальный баланс перегонки нефти. В первом случае под материальным балансом понимают выход [в %(мас.)] всех конечных продуктов перегонки от исходной нефти, количество которой принимают за 100%. Во втором случае под материальным балансом каждой ступени понимают выход [в %(мас.)] продуктов перегонки на данной ступени (они могут быть не конечными, а промежуточными, как, например, в отбензиниваюшей колонне) от сырья данной ступени, которое принимается для каждой ступени за 100%.

Ниже речь пойдет об общем материальном балансе по конечным продуктам перегонки. Поступенчатый материальный баланс составляется при технологических расчетах АВТ.

Нефть (I)(100%) поступает на установку с содержанием минеральных солей от 50 до 300 мг/л и воды 0,5 – 1,0% (мае).

Углеводородный газ (II).Выход его от нефти зависит от содержания в ней растворенного после промысловой подготовки газа. Если нефть легкая (плотностью 0,8 – 0,85), то выход этого газа может составлять 1,5 – 1,8%(мас). Для тяжелых нефтей этот выход меньше [0,3 – 0,8%(мас.)], а для нефтей, прошедших стабилизацию, он равен нулю.

Из указанного выше общего выхода газа около 90% составляет газ, отбираемый в отбензинивающей колонне. В состав этого газа входят насыщенные углеводороды C1 – С4 с примесью С5. Низкое давление этого газа и его малые количества не позволяют использовать его на газофракционирующих установках (ГФУ) для выделения отдельных углеводородов, и этот газ часто используют как энергетическое топливо в печах АВТ. При достаточно высоком выходе этого газа (1,5% и выше) может быть экономически выгодным его сжатие газовым компрессором до более высокого давления (2-4 МПа) и переработка на ГФУ [6].

Сухой углеводородный газ стабилизации бензина (III) – это часть легких углеводородов C1 – C3, оставшаяся растворенной в бензине. Выход его невелик [0,1 – 0,2%(мас.)]. Давление его – до 1,0 МПа, поэтому он может направляться на ГФУ, но из-за малого количества направляется часто в газовую линию и сжигается в печах.

Сжиженная головка стабилизации бензина (IV)содержит в своем составе в основном пропан и бутаны с примесью пентанов. Выход ее также невелик [0,2 – 0,3%(мас.)]. Используется она в качестве компонента сжиженного бытового газа или газового моторного топлива для автомобилей (СПБТЛ или СПБТЗ).

Легкая головка бензина (V) – это фракция бензина н. к. -85 °С. Выход ее от нефти 4-6% (мае). Октановое число в зависимости от химического состава не превышает 70 (моторным методом), чаще всего составляет 60 – 65. Используется для приготовления нефтяных растворителей или направляется на каталитическую переработку (изомеризацию) с целью повышения октанового числа до 82 – 85 и вовлечения в товарные автомобильные бензины.

Бензиновая фракция 85 – 180°С (VI). Выход ее от нефти в зависимости от фракционного состава последней может колебаться в широких пределах, но обычно составляет 10 – 14%. Октановое число этой фракции бензина низкое (ОЧм = 45 т 55), и поэтому ее направляют на каталитическое облагораживание (каталитический риформинг), где за счет превращения н-алканов и нафтенов в ароматические углеводороды ее октановое число повышается до 88 – 92, и затем используют как базовый компонент автомобильных бензинов.

Керосин (X). Здесь могут быть два варианта отбора этого погона нефти. Один вариант – это отбор авиационного керосина – фракции 140 – 230 “С. Выход ее составляет 10 – 12% и она используется как готовое товарное реактивное топливо ТС-1. Если из нефти такое топливо получено быть не может (по содержанию серы, температуре начала кристаллизации или другим показателям), то первым боковым погоном Xв атмосферной колонне выводят компонент зимнего или арктического дизельного топлива. Выход такого компонента (фракции 140 – 280 °С или 140 – 300 °С) составляет 14 – 18%(мас). Используется он либо непосредственно как компонент этих топлив (если удовлетворяет нормам на содержание серы и температуры помутнения и застывания), либо направляется на очистку от серы и выделение н-алканов (депарафинизацию).

Дизельное топливо (XI). Выход его 22 – 26%(мас), если потоком А” отбирается авиакеросин, или 10 – 12%(мас), если потоком Xотбирается компонент зимнего или арктического дизельного топлива. Как правило, этот поток является компонентом зимнего или летнего дизельного топлива непосредственно (если удовлетворяет нормам на содержание серы и температуру помутнения) или после очистки от серы и н-алканов.

Легкая газойлевая фракция (XIV).Выход ее составляет 0,5 -1,0%(мас.) от нефти. Как уже отмечалось, это фракция 100 -250 °С, она является результатом частичной термодеструкции мазута при нагреве его в печи. В состав ее входят поэтому не только насыщенные, но и ненасыщенные алканы. Используют ее как компонент дизельного топлива, если последнее направляется на гидроочистку от серы, или направляют в легкое котельное топливо.

Легкий вакуумный газойль (XV) – фракция 240 – 380 °С, выход ее от нефти 3 – 5%(мас). По своим качественным показателям она близка летнему дизельному топливу XIи чаще всего поэтому смешивается с ним и соответственно используется [5].

Вакуумный газойль (XVI)- основной дистиллят вакуумной перегонки мазута по топливному варианту (если нефть не позволяет получать масла высокого качества). Пределы его кипения 350 – 500 °С (в отдельных случаях 350 – 550 °С). Выход от нефти соответственно составляет 21 – 25%(мас.) (или 26 – 30%). Используется в качестве сырья процесса каталитического крекинга (для получения высокооктанового бензина и других моторных топлив) или гидрокрекинга (для получения авиационного керосина или высокоиндексных масел). Использовать его можно или непосредственно [если содержание серы в вакуумном газойле ниже 0,5%(мас.)], или после очистки от серы и других примесей (азота, металлов).

Если нефть (и соответственно мазут) позволяет получать высокоиндексные масла, то из вакуумной колонны 5 вместо одного погона XVIвыводят два погона масляных дистиллятов 350 -420 °С [выход от нефти 10 – 14%(мас.)] и 420 – 500 °С [выход 12 -16%(мас.)]- Оба погона направляют на очистку (от смол, высокомолекулярных ароматических соединений, парафина, серы) для получения из них базовых дистиллятных масел средней и высокой вязкости.

Гудрон (XVII)- остаточная часть нефти, выкипающая выше 500 °С, если отбирается вакуумный газойль с температурой конца кипения 550 °С. Выход его от нефти, в зависимости от содержания в ней асфальтосмолистых веществ и тяжелых углеводородных фракций, составляет от 10 до 20%(мас). В некоторых случаях, например при переработке тенгизской нефти, доходит до 5, а каражанбасской нефти – до 45%(мас).

Использование гудрона может быть осуществлено по нескольким вариантам [5]:

– как компонент тяжелых котельных топлив;

– как остаточный битум (если нефть позволяет его получить) или как сырье для получения окисленного битума;

– как сырье для коксования и получения из него ценного нефтяного кокса (если нефть малосернистая);

– как сырье для получения базового остаточного масла (для нефтей 1 и 2 групп и подгруппы).

Кроме перечисленных целевых конечных продуктов перегонки нефти на АВТ получается несколько отходов переработки, к числу которых относятся следующие.

Сточная вода ЭЛОУ- это в основном вода, использованная для промывки нефти от солей Количество этой воды достаточно велико – 1-3%(мас.) от количества перерабатываемой нефти (на установке ЭЛОУ-АВТ мощностью 6 млн т/год это составит в сутки около 250 – 700 т).

Эта вода содержит растворенные минеральные соли, отмытые от нефти (от 10 до 30 г/л, рН 7,0 – 7,5), значительные количества деэмульгатора, а также эмульгированную в воде нефть (до 1%).

Из-за такого загрязнения сточная вода ЭЛОУ не может быть повторно использована в системе оборотного водоснабжения как хладагент и поэтому направляется на очистку. Очистка обычно многоступенчатая.

Конденсат водяного пара (KB).Водяной пар при первичной, перегонке используется как отпарной агент в ректификационных колоннах, как эжектирующий агент для отсоса парогазовой смеси из вакуумной колонны и как теплоноситель в ребойлерах. После конденсации все эти потоки образуют водяной конденсат разного качества.

Технологический конденсат (из колонн и эжекторов) непосредственно контактирует с нефтепродуктами и поэтому загрязнен эмульгированными в нем углеводородами и серосодержащими соединениями. Количество его составляет 2,5 – 3,0% на нефть. Направляется он на блок ЭЛОУ как промывная вода, либо на очистку, после чего может быть использован повторно для получения водяного пара.

Энергетический конденсат (из ребойлеров) является чистым и направляется на повторную генерацию водяного пара [5].

Неконденсируемый газ из эжекторов (XIII)представляет собой смесь легких углеводородов (до Q), сероводорода, воздуха и водяного пара. Выход смеси этих газов составляет в среднем около 0,05%(мас.) на исходную нефть (максимум – до 0,1%). Направляют газы в топку одной из трубчатых печей для дожига горючих составляющих.

Важной характеристикой работы АВТ является отбор суммы светлых дистиллятов и отбор суммы масляных дистиллятов.

Авторы: С.В. Винтилов (ООО «Техкранэкспертиза»), Д.А. Акишев, В.П. Жолобов (ЗАО НПО «Техкранэнерго»), В.И. Зайцев (ОАО «Славнефть-ЯНОС»).

Опубликовано в журнале Химическая техника №6/2015

На многих НПЗ, в том числе и в ОАО «Славнефть-ЯНОС», участились случаи забивания технологического оборудования новыми видами отложений. Количество отложений создает реальную угрозу внеплановых остановов технологических установок.

Причины образования отложений можно разбить на две группы:

- использование при добыче нефти хлорорганических соединений;

- применение при добыче и транспортировке нефти поглотителей сероводорода.

В 90-х гг. прошлого века возникла проблема, связанная с выводом из строя оборудования из-за отложений, образующихся в результате применения реагентов, используемых при добыче нефти. В октябре 2001 г. Министерством энергетики РФ был издан приказ №294 «О запрещении применения хлорорганических реагентов в процессе добычи нефти», который отменен приказом №228 Министерства энергетики РФ в мае 2012 г. После этого проблема возникла вновь.

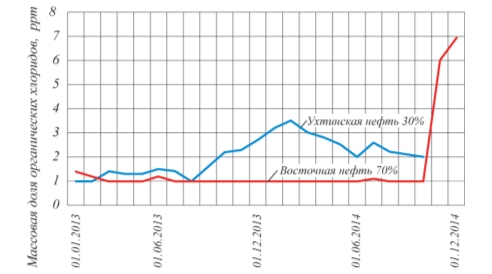

Рис. 1. Массовая доля органических хлоридов во фракции, выкипающей до 204°С, ррм

Рис. 1. Массовая доля органических хлоридов во фракции, выкипающей до 204°С, ррм

Хлорорганические соединения гидрируются в реакторах гидроочистки с образованием хлористого водорода (НCl), который при взаимодействии с водой образует соляную кислоту. Соляная кислота является сильнейшим коррозионным агентом, кроме того, хлористый водород взаимодействует с аммиаком, образующимся при гидрировании соединений азота, которые традиционно присутствуют в нефти. В результате образуется хлорид аммония (NH4Cl) – белое порошкообразное вещество, которое забивает оборудование. За последнее время содержание хлорорганических соединений (рис. 1) в восточной нефти, поступающей на переработку, увеличилось в 6 раз (с 1 до 6…6,9 ррм), в ухтинской нефти – в 2–3,5 раза (с 1,0 до 2,0…3,5 ррм – данные ЦЗЛ). В результате оборудование установок гидроочистки, а также блоков предварительной гидроочистки сырья установок каталитического риформинга и изомеризации подвергается дополнительному изнашиванию из-за хлористоводородной коррозии и забивается отложениями хлористого аммония.

Рис. 2. Отложения в сырьевом теплообменнике Т-201 установки ЛЧ-24/7 (ремонт 2014 г.). Причина – наличие хлорсодержащих примесей в сырье установки

Рис. 2. Отложения в сырьевом теплообменнике Т-201 установки ЛЧ-24/7 (ремонт 2014 г.). Причина – наличие хлорсодержащих примесей в сырье установки

На рис. 2, 3 показан внешний вид сырьевых теплообменников Т-5N и Т-201 установок гидроочистки дизельного топлива соответственно Л-24/6 и ЛЧ-24/7. Такими же отложениями забиваются аппараты, трубопроводы и арматура блоков предварительной гидроочистки сырья установок каталитического риформинга Л-35/11, ЛГ-35/11 и Изомалк-2, увеличивая перепады давления в системе, вынуждая снижать производительность установок, вплоть до их остановки (рис. 4).

Рис. 3. Отложения в сырьевом теплообменнике Т-1/1 установки Л-35/11 (ремонт 2013 г.) Причина – наличие хлорсодержащих примесей в сырье установки

Рис. 3. Отложения в сырьевом теплообменнике Т-1/1 установки Л-35/11 (ремонт 2013 г.) Причина – наличие хлорсодержащих примесей в сырье установки

При определении химического состава отобранных отложений в ИЛ ЦЗЛ установлено, что образцы в основном представляют собой хлористый аммоний (70–90% мас.) с продуктами коррозии (5–30% мас.).

Рис. 4. Отложения в ХВ-201. 1-я секция установки Изомалк-2 (декабрь 2014 г., останов в межремонтный пробег)

Рис. 4. Отложения в ХВ-201. 1-я секция установки Изомалк-2 (декабрь 2014 г., останов в межремонтный пробег)

Действующий в настоящее время ГОСТ на нефть предполагает нормирование содержания хлористых соединений во фракциях, выкипающих до температуры 204°С, а содержание органических хлоридов в сырье установок гидроочистки дизельного топлива и гидрокрекинга вообще не нормируется, что, безусловно, способствует бесконтрольному росту отложений на данных объектах.

Коррозионное изнашивание является одним из основных факторов, регламентирующих межремонтный пробег установки, срок и стоимость ремонта. В настоящее время ряд предприятий ОАО «НК «Роснефть», столкнувшись с необходимостью перерабатывать нефть с повышенным содержанием хлорорганических соединений, несут большие убытки. Так, в ЗАО «РНПК» после полуторамесячной работы на сырье с содержанием хлорорганических соединений на уровне 8…10 ррм были вынужденно внепланово остановить установку изомеризации из-за выхода из строя нескольких секций воздушных холодильников. С аналогичными проблемами сталкивались ОАО «Новокуйбышевский НПЗ», ОАО «Ангарская нефтехимическая компания», КременчугскийНПЗ и ряд предприятий НК «ЮКОС».

Эти отложения образуются на всех установках первичной переработки нефти нашего предприятия, в системе конденсации отбензинивающей колонны К-1, однако были случаи их образования в системе вывода продуктов из боковых стриппингов колонны К-2. Выходит из строя конденсатно-холодильное оборудование, вспомогательное оборудование на рефлюксных емкостях Е-1 (рН-метры, уровнемеры, клапаны-регуляторы уровня раздела фаз и др.); ухудшается теплопередача, ускоряются коррозионные процессы.

Рис. 5. Отложения в конденсаторе-холодильнике Х-1/4 установки АВТ-4 (ремонт 2014 г.). Причина – осаждение продуктов взаимодействия H2S c поглотителем сероводорода, вводимым в нефть на промыслах

Рис. 5. Отложения в конденсаторе-холодильнике Х-1/4 установки АВТ-4 (ремонт 2014 г.). Причина – осаждение продуктов взаимодействия H2S c поглотителем сероводорода, вводимым в нефть на промыслах

На рис. 5–6 представлен внешний вид трубных пучков конденсаторов-холодильников Х-1/3,4 и корпуса конденсатора-холодильника Х-1/3 установки АВТ-4 с отложениями, обнаруженными в период капитального ремонта 2014 г. В настоящее время установки первичной переработки нефти АВТ – 3,4 и ЭЛОУ-АТ-4 вынуждены в период межремонтного пробега выключать из работы конденсатно-холодильное оборудование для чистки от отложений, что приводит к нерациональному использованию энергетических, материальных и трудовых ресурсов.

Рис. 6. Трубный пучок (а) и корпус Х-1/3 (б) установки АВТ-4 (ремонт 2014 г.). Причина – осаждение продуктов взаимодействия H2S c поглотителем сероводорода, вводимым в нефть на промыслах

Рис. 6. Трубный пучок (а) и корпус Х-1/3 (б) установки АВТ-4 (ремонт 2014 г.). Причина – осаждение продуктов взаимодействия H2S c поглотителем сероводорода, вводимым в нефть на промыслах

Анализ отложений, проведенный в ОАО «Славнефть-ЯНОС» ЯГТУ, научно-исследовательской лабораторией «Колтек Интернешенл» в исследовательском центре фирмы «Клариант», показал, что отложения представляют собой продукт взаимодействия реагентов, вводимых в нефть при добыче и/или транспортировке с сероводородом и меркаптанами. Химический состав отложений определен в лаборатории фирмы «Клариант», основная масса состоит из соединений серы (до 90,1% мас.). Больренному изнашиванию оборудования, вызывая общую и язвенную коррозию, а физико-химические свойства обнаруженного вещества не позволяют нейтрализовать его негативное воздействие на стадии переработки нефти.

Рис. 7. Отложения в Т-15/1-4 и Т-15А установки ЭЛОУ-АВТ-6 Московского НПЗ. Причина – осаждение продуктов взаимодействия H2S c поглотителем сероводорода, вводимым в нефть на промысла

Рис. 7. Отложения в Т-15/1-4 и Т-15А установки ЭЛОУ-АВТ-6 Московского НПЗ. Причина – осаждение продуктов взаимодействия H2S c поглотителем сероводорода, вводимым в нефть на промысла

Подобные отложения в сентябре 2014 г. обнаружены в КХО установок первичной переработки нефти на Московском НПЗ (рис. 7, 8). Данные отложения забивают системы атмосферного блока установок АВТ, ухудшают теплопередачу при конденсации, что обусловливает снижение производительности и может привести к внеплановому останову объекта.

Рис. 8. Внешний вид трубной решетки Т-17/1-5 (головной погон К-2) установки ЭЛОУ-АВТ-6 Московского НПЗ

Рис. 8. Внешний вид трубной решетки Т-17/1-5 (головной погон К-2) установки ЭЛОУ-АВТ-6 Московского НПЗ

с отложениями и после чистки. Скорость коррозии трубок под слоем отложений достигает

0,85 мм/год. Причина – осаждение продуктов взаимодействия H2S c поглотителем сероводорода, вводимым в нефть на промыслах

Необходимо отметить, что вред, причиняемый продуктами взаимодействия поглотителей сероводорода с сероводородом, существенно больше, чем вред от самого сероводорода.

Специалистами ОАО «Славнефть-ЯНОС» установлено, что резкое увеличение количества отложений в технологическом оборудовании предприятия связано в основном с двумя основными причинами:

- закачиванием в нефтяной пласт хлорорганических химических реагентов для повышения отдачи пласта;

- добавлением в нефть поглотителей сероводорода при добыче и перекачивании нефти.

В связи с наличием критического количества отложений возникает реальная угроза внеплановых остановов технологических объектов предприятия.

В связи с изложенным следует рекомендовать:

- обратиться в добывающие компании с просьбой принять меры по ограничению применения реагентов в процессе добычи и транспортировки нефти;

- усилить контроль за состоянием оборудования, работающего под давлением, как со стороны служб НПЗ, так и со стороны экспертных организаций в период проведения экспертизы промышленной безопасности опасных производственных объектов;

- внести изменения в государственные стандарты Российской Федерации (ГОСТ Р 51858–2002 «Нефть. Общие технические условия», ГОСТ Р 31378–2009 «Нефть.

Общие технические условия», ГОСТ Р 51858-2002 «Нефть. Требования к химическим продуктам, обеспечивающие безопасное применение их в нефтяной отрасли») с целью снижения содержания коррозионно-агрессивных веществ, в том числе поглотителей сероводорода и хлорорганических соединений.