центрифуга для очистки нефтешлама спутник

Модули центрифугирования (МЦ), иногда называемые «модулями сепарации», представляют из инженерные комплексы на базе центрифуг (декантеров и/или сепараторов), смонтированные на базе открытой рамы или стандартных морских контейнеров, позволяющие проводить работы в автономном режиме и имеющие возможность мобильной транспортировки к месту проведения необходимого комплекса работ. В зависимости от комплектации, они могут осуществлять следующие виды сепарации: отделение твердой фазы от жидкости (сгущение осадка), грубое разделение жидкостей с отделением твердой фазы, тонкая сепарация для финишной очистки воды, углеводородов, жидких пижевых продуктов или других жидкостей.

В качестве сепарационного оборудования применяются декантерные центрифуги и тарельчатые сепаратор от трех ведущих европейских производителей.

Любая центрифуга представляет из себя устройство, которое обеспечивает разделение подготовленных и поданных в нее продуктов. А для подготовки сырья используются уже наборы другого оборудования — теплообменников для нагрева, станций подачи реагентов для добавления химических веществ улучшающих процесс разделения, мацераторов для измельчения комков, насосов для подачи в центрифугу и отвода разделенных жидких фаз, а также большое количество измерительных приборов и автоматики.

Количество периферийного (вспомогательного) оборудования при центрифуге может в общем бюджете установки доходить до 70%.

Основные преимущества применения

современных декантеров и сепараторов

Не секрет, что в Европе рядом компаний производятся лучшие в мире центрифуги. Мы, как правило, рекомендуем Alfa Laval, GEA/Westflaia или Flottweg. Но вот периферийное оборудование мы подбираем уже под конкретные задачи из десятков европейских, азиатских и российских поставщиков. Крайне редко применяются и американские производители. Подбор оборудования всегда зависит от сырья, условий эксплуатации, бюджета, необходимостью интеграции в АСУТП предприятия и десятка других особенностей. Из подобранного и согласованного с заказчиком оборудования, согласно утвержденному эскизу, технологической схеме и техзаданию, мы собираем готовые модули центрифугирования в контейнерном исполнении или на раме.

Эту же услугу могут предложить любые производители центрифуг. Но, в отличие от нас, собранный готовый модуль, привезенный из Европы, будет стоить на 30-50% дороже. А, кроме того, он не будет включать узлов российской сборки, что бывает крайне важно при эксплуатации оборудования в труднодоступных регионах с отсутствием импортных комплектующих.

Очистка сепараторами (центрифугами) печного топлива от парафинов и механических примесей

Существуют два основных способа применяемых для очистки печного топлива:

К первому относятся фильтры: щелевые (проволочные и пластинчатые), сетчатые, металлокерамические, керамические, бумажные, картонные, фетровые, войлочные, тканевые, стеклотканевые и стекловатные, а также фильтры из волокнистых прессованных материалов и разнообразных пластмасс.

К второму способу очистки относят средства, в которых очистка жидкостей от нерастворимых загрязнений осуществляется за счет применения метода центробежного сепарирования.

Печное бытовое топливо предназначено для сжигания в отопительных установках небольшой мощности, расположенных непосредственно в жилых помещениях, а также в теплогенераторах средней мощности.

Печное бытовое топливо вырабатывается из дизельных фракций прямой перегонки и вторичного происхождения – дистиллятов термического, каталитического крекинга и коксования. Характеристика топлива в соответствии с ТУ 38. 101656-87 приведена в таблице. По фракционному составу печное бытовое топливо может быть несколько тяжелее дизельного топлива по ГОСТ 305-82 (до 360 °С перегоняется до 90 % вместо 96 %, вязкость печного топлива до 8,0 мм2/с при 20 °С против 3,0-6,0 мм 2 /с дизельного).

В нем не нормируются цетановое и йодное числа, температура помутнения. При переработке сернистых нефтей массовая доля серы в топливе – до 1,1 %.

В период с 1 апреля по 1 сентября допускается производство топлива с температурой застывания не выше – 5 °С.Для улучшения низкотемпературных свойств печного топлива в промышленности применяют депрессорные присадки, синтезированные на основе сополимера этилена с винилацетатом.

Метод фильтрования для очистки печного топлива получил широкое применение на очистных и маслорегенерационных установках. Промышленные фильтры делят по режиму работы на фильтры периодического и непрерывного действия, а по величине рабочего давления — на вакуум-фильтры и фильтры, работающие под давлением. Для фильтрования печного топлива распространены фильтры периодического действия, работающие под давлением.

Блок смонтирован на раме 1 (рис.4.1), имеющей колеса для обеспечения мобильности.

– фильтр 2 (грязевик) (размер ячейки фильтрующей части-1500 мкм),

-фильтр 3 (размер ячейки фильтрующей части-160мкм),

– фильтр 4(размер ячейки фильтрующей части-60мкм)

Фильтры подключены последовательно к всасывающей магистрали насоса 5. Все фильтры имеют заливную горловину 6,7,8 с крышками 9,10,11 соответственно. Фильтры имеют дренажные выходы 12,13,14.

В нагнетающей магистрали насоса установлен манометр 15, а во всасывающей вакуумметр 16.

На входной магистрали блока установлен кран 17 с входным штуцером 18. Нагнетающая магистраль оканчивается краном 19 и штуцером 20.

Для управления насосом 5 установлен электрический ящик 21с пуско–регулирующей аппаратурой . Для подключения к сети питания имеется кабель 22 с вилкой и розеткой, а также зажим 23 для обеспечения заземления.

В основу работы блока положен принцип принудительного прокачивания жидкости через фильтрующие узлы с последовательно-уменьшающимся размером ячейки фильтрующей части.

Рис.4.1

Питание блока осуществляется от сети переменного тока напряжением 220В, частотой 50 Гц . При подключении блока к электросети загорается лампа СЕТЬ. Остальные элементы схемы запитываются через выключатель QF.

Схема электрическая принципиальная

Для очистки печного топлива применяются модели блоков фильтров:

Очистка печного топлива центробежными сепараторами В центробежных очистителях (центрифугах, сепараторах) частицы отделяются от жидкости под действием центробежной силы, возникающей при вращении загрязненной жидкости. Центробежные очистители могут применяться для очистки только тех жидкостей, плотность которых значительно отличается от плотности твердых или жидких загрязняющих примесей.

По величине угловой скорости различают центрифуги низкооборотные (5000—10 000 об/лшн), высокооборотные (10000—20 000 об/мин) и ультрацентрифуги (более 20 000 об/мин). Центробежные очистители могут быть с реактивным приводом по принципу сегнерова колеса и с электроприводом. Для очистки печного топлива от загрязняющих примесей применяют центрифуги с электроприводом.

Эффективность центрифуги определяется не только величиной угловой скорости очищаемой жидкости, но и характером потока в роторе. Исходя из этого, центрифуги подразделяют на:

– очистители с полым ротором

– очистители с ротором, имеющим вставку (тарелки). Наиболее распространены тарельчатые очистители, в которых процесс центрифугирования осуществляется путем разделения потока жидкости на тонкие слои без увеличения ее скорости. В тарельчатых сепараторах разделившиеся жидкости (масло — легкий компонент и сгущенная суспензия — тяжелый компонент) больше не соприкасаются и потому не могут вновь смешиваться. Вследствие этого создаются благоприятные условия для осветления жидкостей с малым содержанием твердой фазы (до 0,1%) и для разделения эмульсий.

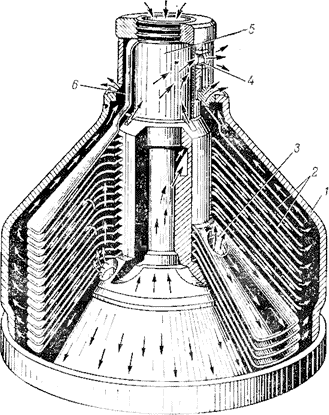

В барабане 1 тарельчатого сепаратора (рис. 6) находится пакет конических тарелок 2. Разделяемая жидкость входит через трубу 5 и движется в полостях между тарелками, причем на тарелки жидкость поступает через каналы, образованные отверстиями 3. При разделении более тяжелая жидкость направляется к стенке барабана, движется вдоль нее и удаляется через кольцевой канал 6 в крышке. Легкая жидкость движется к середине барабанаt проходит между тарелками и питающей трубой 5, после чего удаляется через край удлиненной горловины верхней тарелки и поступает в канал 4 При осветлении жидкости твердые частицы осаждаются на поверхности каждой тарелки (кроме верхней), соскальзывают по ней и скапливаются возле стенок барабана. Осветленная жидкость поднимается вверх и сливается через край горловины верхней тарелки. В настоящее время получают распространение тарельчатые сепараторы непрерывного действия с гидравлической выгрузкой сгущенной суспензии (тяжелый компонент) через сопла.

Центрифуги являются быстроходными машинами, требующими очень тщательного наблюдения и обслуживания.

Рис. 6. Тарельчатый сепаратор:

1 — барабан; 2 — конические тарелки; з — отверстия в тарелках; 4 — канал для выхода легкой жидкости; б — труба для подвода жидкости; 7 — канал для выхода тяжелой жидкости.

Центробежный метод нашел широкое применение при очистке печного топлива от парафинов, воды и механических примесей.

Для очистки печного топлива применяются модели центробежных сепараторов:

МОБИЛЬНАЯ УСТАНОВКА ТРЕХСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ НЕФТЕШЛАМОВ ДО ВЫСОКОЙ СТЕПЕНИ ОЧИСТКИ MK III

МОБИЛЬНАЯ УСТАНОВКА ТРЕХСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ НЕФТЕШЛАМОВ ДО ВЫСОКОЙ СТЕПЕНИ ОЧИСТКИ MK III

- Установка смонтирована на прочной металлической раме, по длине и ширине соответствует габаритам 40-футового контейнера

- Оборудование от ведущих производителей Huning, Zentrifugen-Allianz GmbH, Alfa Laval, Viscotherm, Seepex

- Разделение нефтешламов на 3 фазы — вода, мехпримеси и углеводороды

- Производительность по сырью 5-10 м³/ч

- Высокая степень очистки за счет последовательного применения трех разных типов оборудования

- Документация и обучение на русском языке

- Контракт полного цикла на поставку с сервисным обслуживанием

Группа компаний «Таурус Груп» представляет мобильную установку высококачественной очистки нефтешламов МК III производства немецкой компании Huning Umwelttechnik, собранную в 40-футовый контейнер, что позволяет быстро и незатратно перевозить оборудование с места на место.

Преимуществом установки является трехступенчатая очистка, позволяющая максимально отделять от нефтешлама мехпримеси, с содержанием углеводородной составляющей менее 1%, и воду, очищенную до экологических норм сброса. Таким образом, МК III полностью выделяет углеводородную составляющую нефтешламов.

Трех-фазные центрифуги обычно разделяют продукт на три составляющих, две из которых зачастую не соответствуют нужным параметрам из-за постоянного компромисса между качеством первичной составляющей – нефти – и качеством воды и примесей. Составляющая примесей обычно доведена до наиболее сухого состава, так как затраты по ликвидации примесей могут быть очень высокими. Более того, нефтяная и водная основы могут не соответствоть требованиям экологического надзора.

Поэтому нефтяная фаза обычно проходит сепарацию в еще одной трёхфазной центрифуге, а водная основа посылается в установку по переработке очистных вод. Обычно, эта установка по переработке воды становится установкой по разделению отходов, что влияет на общую стоимость проекта.

Компания Huning рекомендует использовать двух-фазную установку для удаления максимального количества примесей, одновременно добиваясь того, чтобы эта фаза была наиболее сухой. После этого очищенная жидкая составляющая подается в трёхфазную центрифугу, которая разделяет входящий очищенный нефтешлам с максимальной производительностью.

Использование стандартной установки МК III подразумевает, что сырье будет подаваться в пригодном для всасывания виде. На основной магистрали установлен насос, перекачивающий сырьевой материал в вибрационный сепаратор. Для оптимальной сепарации может потребоваться нагрев сырья с целью снижения его вязкости. Однако подача сырья на нулевой стадии очистки через теплообменник нецелесообразна в связи с возможностью быстрого засорения каналов теплообменника, поэтому применяется частичное смешивание сырья с уже отсепарированным и дополнительно нагретым материалом непосредственно перед подачей на сепаратор. Этот цикл осуществляется с использованием специально установленного насоса и змеевикового теплообменника. Обычно сырье нагревается до 50 ºС.

Вибрационный сепаратор отсеивает все мехпримеси размером более 1 мм в шнековый конвейер для последующего их сброса в резервуар отходов. Жидкая фаза собирается в промежуточном резервуаре сепаратора, расположенном непосредственно под вибратором. Этот резервуар оснащен мешалкой, предназначенной для гомогенизирования жидкости и предотвращения осаждения остающейся твердой фазы. Часть жидкости из этого же резервуара откачивается насосом для использования в цикле обогрева сырья, остальная часть откачивается другим насосом в декантер. В резервуаре установлен датчик уровня, отключающий насос сырья при наполнении резервуара и выходные насосы обогрева сырья и декантера при недостаточном заполнении резервуара.

Подача предварительно очищенного сырья в 2-фазный декантер

Предварительно очищенное в вибрационном сепараторе сырье подается из его резервуара насосом на двухфазный декантер, оптимизированный для удаления осадка. Скорость подачи этого насоса изменяема, что позволяет легко синхронизировать его работу со скоростью подачи и подогрева исходного сырья. Из насоса жидкость поступает в теплообменник, в котором она нагревается примерно до 65 ºС . После теплоомбенника установлен трехканальный клапан, через который нагретая жидкость поступает в декантер. В случае аварийного состояния декантера клапан препятствует дальнейшей подаче жидкости в него, направляя её обратно в резервуар. Кроме того, в ходе запуска установки клапан также препятствует поступлению жидкости в декантер до момента полного прогрева.

Двухфазный декантер установки специально оптимизирован для работы с сырьем в форме слякоти. Его уникальными особенностями являются уменьшенный угол конического сопла для гальки и возможности тонкой насройки для оптимального удаления твердой фазы. Декантер оснащен несколькими тревожными датчиками, такими как датчики вибрации, термальной перегрузки, перегрузки трансмиссии и выключателем, предназначанным для остановки декантера и для предотвращения его запуска в случае незакрытоого кожуха. Осадок из декантера попадает в шнековый конвейер для окончательного удаления в резервуар отходов. Жидкая фаза собирается в жидкостном резеруваре декантера.

Жидкостный резервуар центробежного декантера оснащен датчиками уровня. В случае чрезмерно высокого уровня наполнения резервуара трехканальный клапан на впуске декантера переключается в режим возврата сырья. Такая схема позволяет эффективно обойти необходимость трудоемкой точной синхронизации скоростей всех стадий процесса. В случае недостаточного уровня наполнения резервуара отключается подача жидкости далее в трехфазную центрифугу.

Трехфазная центрифуга осуществляет последнюю стадию процесса, на которой разделяются нефтепродукты, вода и остатки твердых отходов. Сырье в трехфазную центрифугу поступает из резервуара двухфазного декантера с нагревом до 95 ºС в промежуточном пластинчатом теплоомбеннике. Как и в случае с двухфазным декантером, сырье поступает через трехканальный клапан, который предотвращает возврат сырья в случае недостаточного уровня сырья в резервуаре, в случае аварийной ситуации в трехфазной центрифуге и в случае переполнения резервуаров трех продуктов центрифуги.

Центрифуга отгружает отделенный от сырья осадок через заданные интервалы. Поскольку осадку свойственна высокая влажность, он легко откачивается насосом в резервуар для отходов или в уплотнитель осадка, если такой дополнительно установлен (не входит в стандартную поставку установки). Резервуар оснащен датчиками уровня, сигнализирующими остановку подачи осадка при его наполнении.

В ряде случаев может быть необходима деэмульгация стабильных эмульсий. Установка оснащена двумя 250-литровых резервуарами с дозирующими насосами. Химикаты могут вводиться на разных стадиях процесса переработки.

Чистые нефтепродукты накапливаются в отдельном резервуаре, откуда затем выводятся в емкости заказчика. Резервуар оснащен датчиками уровня, сигнализирующими остановку подачи нефтепродуктов при его наполнении.

Выделенная из сырья трехфазной центрифугой вода скапливается в отдельном резервуаре для воды. В этом резервуаре также осуществляется дополнительное грубое разделение воды и остатков нефтепродуктов в ней. Грубо отделенные нефтепродукты возвращаются в оконечный жидкостный резервуар декантера для последующей повторной сепарации в трехфазной центрифуге. Вода также используется для подачи в установку в целях её промывки. Центробежный насос обеспечивает постоянное давление в этой системе, а пластинчатый теплообменник поддерживает температуру 65 ºС . Резервуар оснащен датчиками уровня. При наполнении резервуара вода выводится в емкости заказчика, а при недостатке воды в резервуар дополнительно подается техническая вода с целью поддержания достаточного для промывки установки уровня.

С помощью центрифуг для переработки очищают заэмульгированную нефть и нефтепродукты. Установка разделяет исходный продукт на три фракции: нефтяную, которую подвергают дальнейшей переработке, водную и стабилизаторы (механические примеси). Полученную жидкость отводят в очистные сооружения, а нефтешлам вывозят на полигон.

Установка для очистки состоит из трех модулей. Каждый из них выполняет конкретную функцию.

Исходный продукт предварительно подготавливают: подогревают с добавлением диэмульгатора до температуры 50-60 ᵒС и пропускают через магнитное поле. При этом часть воды, содержащейся в нефтешламе, отделяется и выводится из резервуара. Затем заэмульгированную нефть подвергают обработке флокулянтом, одновременно воздействуя на неё тепловым полем (нагрев до 80-90 ᵒС). После этого продукт проходит очистку ультразвуком и подается фильтр грубой очистки с функцией сброса отходов.

Подготовленный нефтешлам подается в двухфазную центрифугу для переработки типа ОГШ или DL-350. В процессе работы установки из заэмульгированной нефти отводится фугат. Он подвергается очистке через воздействие акустического поля и проводится через фильтр с функцией сброса нефтешлама. Далее фугат обрабатывается в трехфазном саморазгружающемся центробежном сепараторе типа ОДВ 501. Функционирование установки заключается в воздействии сил центробежного ускорения на нефтешлам, в ходе чего исходный продукт разделяется на нефть (нефтепродукты), воду и тонкие механические примеси. Твердые частицы выгружаются из сепаратора на конвейер и транспортируются в емкость для отходов. В этот резервуар также попадет грязный нефтешлам, сброшенный самоочищающимися фильтрами, концентрат нефтешлама и воды из сепаратора. Очищенная нефть и нефтепродукты отводится в специальную емкость сразу же из центрифуги.

Сбросы подвергаются последующей переработке, в процессе которой происходит их разделение на такие три фазы как нефть, вода и концентрат нефтешлама. Для полученных продуктов характерны следующие качественные характеристики:

- нефть – составляет 98% от её исходного содержания в нефтепродукте, наличие не более 1% воды и максимум 0,1% твердых примесей;

- вода – содержит углероды (не более 100 мг/л) и около 0,2% твердых примесей;

- концентрат нефтешлама – углероды (10-15%), вода (50-70%), твердые примеси (20-30%).

Аналогичных результатов можно добиться также с применением только одной центрифуги без сепаратора, но не декантерной, как в вышеописаном процессе, а трикантерной, то есть разделяющей подаваемое сырье на три фракции: мехпримеси и две жидкости легкую ( нефть) и тяжелую ( воду). Наша компания производит такие трикантеры производительностью порядка 15 -18м3/час по сырью (TL-350). Принцип действия трикантера основан на разнице плотностей жидких фракций и их четком разделении в центробежном поле на длине барабана трикантера. Более детально можно ознакомиться с устройством трикантера, запросов у нас соответствующую информацию. Заметим лишь, что обе жидкие фракции выводятся из трикантера под давлением.

Центрифуги для переработки – востребованные установки на предприятиях, специализирующихся на добыче и переработке нефти. С помощью данных агрегатов очистка нефтешламов, нефтепродуктов, грязной и ловушечной нефти, а также отработанных масел.

Наше предприятие специализируется на разработке и реализации декантерных и трикантерных промышленных центрифуг для переработки. Установки представлены серийно, что позволяет подобрать наиболее оптимальный вариант в соответствии с технических заданием клиента. Кроме центрифуг переработки, мы предлагаем запасные детали к ним, имеющиеся на складах компании, а также осуществляем сервисное обслуживание в максимально короткий срок.

В чем преимущество наших центрифуг?

- По своих эксплуатационным характеристикам промышленные центрифуги не уступают аналогичному оборудованию иностранных производителей, но при этом их стоимость на порядок ниже.

- Производительность представленных установок составляет до 15 м3/час, что позволяет их использовать в линиях переработки нефтешлама крупных предприятий, где требуется сепарация значительных объемов исходного сырья.

- Центрифуги переработки просты в обслуживании и ремонтопригодны.