финская мини нпз характеристики

Характеристики установки переработки углеводородного сырья УДК

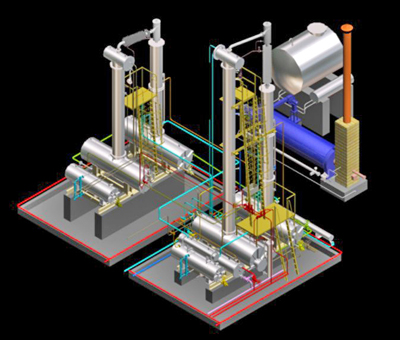

Установка предназначена для получения максимального количества качественных светлых нефтепродуктов путем глубокой переработки исходного сырья.

УДК является установкой, сочетающей в своей технологической схеме два процесса: термическое разделение исходного сырья и каталитический крекинг для увеличения глубины переработки и повышения качества получаемых продуктов.

В зависимости от поставленных задач установки могут применяться для

– переработки нефти и газового конденсата в высокооктановый бензин, зимнее дизельное топливо, масло, сжиженный газ

– переработки прямогонного бензина в высокооктановый (ОЧММ 76-80)

– переработки дизельного топлива в зимнее (темп. застывания от -50С до -60С)

– переработки мазута в дизельное топливо и бензин

– переработки товарных излишков на НПЗ

– изменения физических характеристик нефти и мазута: уменьшение вязкости, температуры застывания

– производства ГСМ в местах нефтедобычи

– производства тепловой и электрической энергии

Введите в таблицу данные вашего сырья и определите процентный состав получаемых продуктов. Обратите внимание, данные должны быть %% от массы!

Расчеты проведены методом математического моделирования на основании лабораторных исследований переработки СГК, нефтей и опыта эксплуатации существующих установок.

1) Точка деления между бензиновой и дизельной фракциями принята на 180С. При другой температуре деления проценты немного изменяются.

2) При конце кипения СГК до 360С принимаем как остаток в колбе.

3) Принимаем как 60% потерь при разгонке. Остальные 40% должны быть приплюсованы к бензину.

1) Точка деления между бензиновой и дизельной фракциями принята на 180С. При другой температуре деления проценты немного изменяются.

Выпускаемые установки могут иметь производительность от 50 до 150 тонн сырья в сутки.

Процесс переработки непрерывный с остановкой раз за 8600 часов (360 суток) для смены катализатора и технического обслуживания.

Установка не требует подключения к внешнему источнику электроэнергии, поскольку укомплектована газовым генератором, работающим на сухом газе, выделяющемся при переработке сырья.

Установка не требует тепловой энергии, поскольку нагрев сырья производится встроенной модуляционной газовой горелкой, работающей на сухом газе, выделяющемся при переработке.

Установка не требует оборотной воды для охлаждения, поскольку предусмотрено АВО (Аппарат Воздушного Охлаждения) и встроенный холодильный агрегат.

Управление установкой осуществляется в автоматическом режиме и требует вмешательства оператора лишь при аварийных ситуациях либо при перенастройке при изменении параметров исходного сырья. Компьютер, управляющий установкой, подключается к Интернет для осуществления дистанционного контроля за работой установки. При отсутствии стационарного подключения к Интернет, установка подключается к мобильному Интернет через встроенный GSM модуль.

Установка обслуживается двумя работниками в смену. Обслуживающий персонал обязан пройти подготовительные курсы для работы на установках категории Опасные промышленные объекты.

Установка состоит из трех модулей транспортного габарита. Основной модуль выполнен в раме 40-футового контейнера, два других (нагреватель и генераторный блок) вписываются в габариты 20-футового контейнера каждый. К площадке монтажа установка доставляется двумя контейнеровозами.

Установка может эксплуатироваться в диапазонах температуры наружного воздуха от -40С до +40С и влажности воздуха до 100%. Возможно специальное климатическое исполнение установки.

Установка относится к 3-му классу опасных промышленных объектов.

Срок эксплуатации установки составляет 12 лет. Гарантийный срок эксплуатации составляет 1 год. Предоставляется гарантийная и послегарантийная техническая поддержка, выполнение ремонтных работ. Предоставляются запасные части, комплектующие и расходные материалы.

В этом разделе собраны ответы на часто задаваемые вопросы по характеристикам установки УДК

Вы можете сделать заказ или запросить дополнительную информацию удобным для Вас способом:

в Санкт-Петербурге:

+7 812 243 15 12

в Москве:

+7 495 773 41 89

Макстон, ООО, Отдел Продаж (написать письмо). Дата: 15.04.15 12:28

Надо разделять переработку каучуков (в т.ч. автомобильной резины) и переработку пластиков (полиэтилена, полипропилена, ПЭТ и других).

Пластики гораздо проще перерабатываются в те же пластики (вторичный гранулят): себестоимость гораздо ниже и цена реализации выше топлива. Плюс нет таких ощутимых потерь на газы и экологических проблем.

Шины в топлива перерабатывать также невыгодно.

Самые рентабельные направления переработки отработанных покрышек это:

1. Производство резиновой крошки (в основном для резиновых покрытий, в т.ч. спортивных и детских площадок) или резинового порошка (для добавления в асфальт) – довольно много автоматизированных линий по извлечению корда и измельчению резины продаётся, но рынок очень насыщенный, т.к. порог входа низкий.

2. Восстановление протектора (целесообразно для шин коммерческого и грузового транспорта)

Любая переработка шин, связанная с термолизом (пиролиз, инсинерация) – это во первых огромные расходы на экологию (утилизация или переработка газов) и нормализацию химического состава пироконденсата. Теоретически можно производить высококачественное сырье для коксования (смолу пиролиза для производства игольчатого кокса) – но для приемлемого объема выпуска нужна логистика по сбору резиновых отходов, которая обойдётся в сравнимую со стоимостью самого завода величину.

НПЗ — это промышленное предприятие перерабатывающее нефть

Нефтеперерабатывающий завод — промышленное предприятие по переработке нефти и нефтепродуктов

Нефтеперерабатывающий завод (Oil Refinery) — это, определение

Мощность переработки. Современные нефтеперерабатывающие предприятия характеризуются большой мощностью как предприятия в целом (исчисляемой миллионами тонн в год), так и технологических процессов. Мощность НПЗ зависит от многих факторов, прежде всего от потребности в нефтепродуктах экономического района их потребления, наличия ресурсов сырья и энергии, дальности транспортных перевозок и близости соседних аналогичных предприятий. Наряду с заводами, перерабатывающими 5-15 млн. тонн нефти в год, имеются заводы-гиганты, перерабатывающие 20-25 млн. тонн в год, и небольшие заводы, перерабатывающие 3-5 млн. тонн в год.

Ассортимент выпускаемых нефтепродуктов. Ассортимент выпускаемых нефтепродуктов, как правило, насчитывает около сотни наименований. В соответствии с выпускаемыми продуктами НПЗ принято классифицировать на следующие группы: НПЗ топливного профиля, НПЗ топливно-масляного профиля, НПЗ топливно-нефтехимического профиля (нефтехимкомбинаты), НПЗ топливно-масляно-нефтехимического профиля. Наибольшее распространение имеют НПЗ топливного профиля, поскольку на моторные топлива приходится наибольший процент потребления. Комплексная переработка нефтяного сырья (то есть топливно-масляно-нефтехимическая) по сравнению с узкоспециализированной переработкой, например, чисто топливной, более эффективна.

Нефтеперерабатывающие заводы характеризуются по варианту нефтепереработки и ее глубине. На этапе проектирования НПЗ, вторая группа показателей определяет выбор тех или иных технологий для получения соответствующей товарной продукции.Варианты нефтепереработки: топливный, топливно-масляный и топливно-нефтехимический.Глубина нефтепереработки – выход нефтепродуктов в расчете на нефть, в % по массе за минусом топочного мазута и газа.

Набор установок включает в себя: обязательно — перегонку нефти, риформинг, гидроочистку; дополнительно — вакуумную дистилляцию, каталитический крекинг,изомеризацию, гидрокрекинг, коксование и т. д.На НПЗ топливного профиля основной продукцией являются различные виды топлива и углеродных материалов: моторное топливо, мазуты, горючие газы, битумы, нефтяной кокс и т. д.Обессоленная нефть с ЭЛОУ поступает на установку атмосферно-вакуумной перегонки нефти, которая на российских НПЗ обозначается аббревиатурой АВТ – атмосферно-вакуумная трубчатка. Такое название обусловлено тем, что нагрев сырья перед разделением его на фракции, осуществляется в змеевиках трубчатых печей за счет тепла сжигания топлива и тепла дымовых газов.

АВТ разделена на два блока – атмосферной и вакуумной перегонки.

1. Атмосферная перегонка

Атмосферная перегонка предназначена для отбора светлых нефтяных фракций – бензиновой, керосиновой и дизельных, выкипающих до 360°С, потенциальный выход которых составляет 45-60% на нефть. Остаток атмосферной перегонки – мазут.

Процесс заключается в разделении нагретой в печи нефти на отдельные фракции в ректификационной колонне – цилиндрическом вертикальном аппарате, внутри которого расположены контактные устройства (тарелки), через которые пары движутся вверх, а жидкость – вниз. Ректификационные колонны различных размеров и конфигураций применяются практически на всех установках нефтеперерабатывающего производства, количество тарелок в них варьируется от 20 до 60. Предусматривается подвод тепла в нижнюю часть колонны и отвод тепла с верхней части колонны, в связи с чем температура в аппарате постепенно снижается от низа к верху. В результате сверху колонны отводится бензиновая фракция в виде паров, а пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся, мазут остаётся жидким и откачивается с низа колонны.

2. Вакуумная перегонка

Вакуумная перегонка предназначена для отбора от мазута масляных дистиллятов на НПЗ топливно-масляного профиля, или широкой масляной фракции (вакуумного газойля) на НПЗ топливного профиля. Остатком вакуумной перегонки является гудрон.

Необходимость отбора масляных фракций под вакуумом обусловлена тем, что при температуре свыше 380°С начинается термическое разложение углеводородов (крекинг), а конец кипения вакуумного газойля – 520°С и более. Поэтому перегонку ведут при остаточном давлении 40-60 мм рт. ст., что позволяет снизить максимальную температуру в аппарате до 360-380°С.Разряжение в колонне создается при помощи соответствующего оборудования, ключевыми аппаратами являются паровые или жидкостные эжекторы.

3. Стабилизация и вторичная перегонка бензина

Получаемая на атмосферном блоке бензиновая фракция содержит газы (в основном пропан и бутан) в объёме, превышающем требования по качеству, и не может использоваться ни в качестве компонента автобензина, ни в качестве товарного прямогонного бензина. Кроме того, процессы нефтепереработки, направленные на повышение октанового числа бензина и производства ароматических углеводородов в качестве сырья используют узкие бензиновые фракции. Этим обусловлено включение в технологическую схему переработки нефти данного процесса , при котором от бензиновой фракции отгоняются сжиженные газы, и осуществляется её разгонка на 2-5 узких фракций на соответствующем количестве колонн.Продукты первичной переработки нефти охлаждаются в теплообменниках, в которых отдают тепло поступающему на переработку холодному сырью, за счет чего осуществляется экономия технологического топлива, в водяных и воздушных холодильниках и выводятся с производства. Аналогичная схема теплообмена используется и на других установках НПЗ.Современные установки первичной переработки зачастую являются комбинированными и могут включать в себя вышеперечисленные процессы в различной конфигурации. Мощность таких установок составляет от 3 до 6 млн. тонн по сырой нефти в год.На заводах сооружается несколько установок первичной переработки во избежание полной остановки завода при выводе одной из установок в ремонт.

На НПЗ топливно-масляного профиля помимо различных видов топлив и углеродных материалов производятся смазочные материалы: нефтяные масла, смазки, твердые парафины и т. д.

На НПЗ топливно-нефтехимического профиля помимо различных видов топлива и углеродных материалов производится нефтехимическая продукция: полимеры, реагенты и т. д.

Нефтехимическая или комплексная переработка нефти предусматривает, наряду с топливами и маслами, производство сырья для нефтехимии: ароматические углеводороды, парафины, сырье для пиролиза и др., а также выпуск продукции нефтехимического синтеза.По топливно-нефтехимической схеме работают Нижнекамскнефтеоргсинтез, Салаватнефтеоргсинтез, Орскнефтеоргсинтез, Ангарская НХК, Ярославнефтеоргсинтез. Особенностью этого варианта переработки нефти заключается в том, что нет процесса термического крекинга (по сравнению с топливным вариантом), а есть процесс пиролиз. Сырьём для этого процесса являются бензин и дизельное топливо. Получаются непредельные углеводороды: алкены и алкадиены (этилен, пропилен, изобутилен, бутелены, изоамилен, амилен, цеклопентадиен), которые затем подвергаются экстракции и дегидрированию (целевые продукты – дивинил и изопрен), а также ароматические углеводороды (бензол, толуол, этилбензол, ксилолы).

Подготовка сырья для процесса каталитического крекинга на НПЗ

Легкий и тяжелый газойль получают в главной фракционирующей колонне. Остальные продукты выделяют в секции газофракционирования с последующей очисткой от сернистых соединений, например, в секциях "Мерокс". Выходы и качественные показатели получаемых продуктов приведены в таблицах

Углеводородные газы каталитического крекинга содержат не менее 75-80 % жирных газов – от пропана и пропилена до пентана и амилена. Кроме того, в них присутствуют 25-40% изомерных (разветвленных) углеводородов. Поэтому они являются ценным сырьем для ряда процессов нефтехимического синтеза.Сухой газ после выделения и очистки от сероводорода моноэтаноламином (МЭА) на секции газофракционирования направляют в топливную сеть НПЗ.Удаление меркаптанов из бензина, пропанпропиленовой и бутанбутиленовой фракций происходит в секциях 4000 и 5000 в присутствии катализатора, щелочи и кислорода при 40-50°С. В результате реакции:сильной коррозионной активностью, превращаются в дисульфиды – практически нейтральные соединения. Как видно из реакции, общее содержание серы в продуктах не изменяется.

Пропанпропиленовая фракция может использоваться для получения полипропилена и изопропилового спирта, однако для Мозырского НПЗ более привлекательно производство на ее основе диизопропилового эфира (ДИПЭ) – высокооктанового кислородсодержащего компонента для автомобильных бензинов.Бутан-бутиленовая фракция также будет использована для получения ценного высокооктанового компонента бензина – алкилата. Он является продуктом установки алкилирования изобутана бутиленами. Кроме этого, бутан-бутиленовая фракция может направляться на синтез метилтретбутилового эфира (МТБЭ), полимерных материалов и бутиловых спиртов.Бензин является целевым продуктом процесса MSCC и применяется в качестве компонента для приготовления всех марок товарных бензинов. Он имеет (таблица 3.6) достаточно высокие плотность – от 742 до 745 кг/м3 и октановое число – от 92 до 94 пунктов (по исследовательскому методу). Последнее обусловлено значительным содержанием алкенов (10-18% мас.) и аренов (20-30 % мас.). Кроме того, входящие в его состав алканы, алкены и арены не менее чем на 65 % состоят из углеводородов изомерного строения, обладающих повышенными значениями октановых чисел. Таким образом, бензин каталитического крекинга существенно отличается по химическому составу от аналогичных продуктов других процессов нефтепереработки. Характеристика стабильного бензина приведена в таблице 3.6.

Легкий газойль и кубовый продукт, выходы и качество которых приведены в таблице 3.7, обычно используются в качестве компонентов котельного топлива. Они на 50-80 % мас. состоят из ароматических углеводородов.

Рис. Принципиальные схемы атмосферной колонны для перегонки нефти (а) и вакуумной колонны для перегонки мазута (б):

1 — секция питания; 2 — сепарационная секция; 3— сложная колонна; 4—боковые отпарные секции; 5—нижняя отпарная секция;

Нефть, нагретая в печи, поступает в секцию питания 1 сложной колонны 3, где происходит однократное ее испарение с отделением в сепарационной секции 2 паров дистиллятной фракции от мазута. Пары, поднимаясь из секции питания навстречу флегме орошения, разделяются ректификацией на целевые фракции, а из мазута за счет отпаривания водяным паром в нижней отпарной секции 5 выделяются легкокипящие фракции. Отпаривание легкокипящих фракций боковых погонов производят в боковых отпарных секциях (колоннах) 4 водяным паром или «глухим» подогревом. Орошение в сложной колонне 3 создается конденсацией паров в верху колонны и в промежуточных ее сечениях. Аналогичным образом организуется и процесс разделения мазута в вакуумной колонне.Эффективная сепарация фаз в секции питания сложной колонны достигается установкой специальных сепараторов жидкости и промывкой потока паров стекающей жидкостью. Для этого режим работы колонны подбирают таким образом, чтобы с нижней сепарационной секции сложной колонны в нижнюю отпарную секцию стекала флегма Fn, количество которой обусловлено определенным избытком однократного испарения. Если принять расход избытка однократного испарения равным Fn = (0,05-0,07)F, то доля отгона сырья должна быть на величину Fn больше отбора дистиллятной фракции.При правильной организации промывки отбойников и сепарации фаз после однократного испарения тяжелая дистиллятная фракция содержит незначительное количество смолистоасфальтеновых, сернистых и металлоорганических соединений.Используемые в промышленности ректификационные колонны позволяют обеспечить требуемую степень разделения дистиллятных фракций при оптимальных затратах тепла, необходимого для таких энергоемких процессов, как первичная перегонка нефти и мазута.

Классификация установок первичной перегонки нефти на НПЗ

Технологические схемы установок первичной перегонки нефти обычно выбираются для определенного варианта переработки нефти:

При неглубокой переработке нефти по топливному варианту перегонка ее осуществляется на установках АТ (атмосферных трубчатках); при глубокой переработке – на установках АВТ (атмосферно-вакуумных трубчатках) топливного варианта и при переработке по масляному варианту – на установках АВТ масляного варианта. В зависимости от варианта переработки нефти получают различный ассортимент топливных и масляных фракций, а на установках АТ при неглубоком топливном варианте получают компоненты моторных топлив и в остатке мазут (котельное топливо). По глубокому топливному варианту на атмосферном блоке получают бензиновые, керосиновые и дизельные фракции, а мазут подвергают дальнейшей переработке на блоках вакуумной перегонки с выделением широкой дистиллятной фракции и гудрона с последующим их крекированием.При топливно-масляном варианте переработки нефти и наличии на заводе установок каталитического крекинга и АВТ большой единичной мощности целесообразно использование комбинированной технологической схемы установки первичной перегонки нефти, обеспечивающей одновременное или раздельное получение из нефти наряду с топливными фракциями широкой и узких масляных фракций. Принципиальные технологические схемы таких установок приведены на рис. По данной схеме переработка нефти осуществляется в три ступени: атмосферная перегонка с получением топливных фракций и мазута, вакуумная перегонка мазута с получением узких масляных фракций и гудрона и вакуумная перегонка смеси мазута и гудрона, или с получением широкой масляной фракции и утяжеленного остатка, используемого для производства гудрона.

Рис. 2. Принципиальные схемы установок первичной перегонки нефти по топливному варианту неглубокой переработки АТ (а), топливному варианту глубокой переработки АВТ (б) и топливно-масляному варианту (в):

1 — атмосферная колонна; 2—отпарная секция; 3— вакуумная колонна;

I—нефть; II—легкий бензин; III—углеводородный газ; IV—тяжелый

бензин; V—водяной пар; VI—керосин; VII—легкое дизельное топливо; VIII—тяжелое дизельное топливо; IX— мазут; X—неконденсируемые газы и водяной пар в вакуумсоздающую систему; XI— широкая масляная фракция; XII— гудрон; XIII — легкий масляный дистиллят; XIV—средний масляный дистиллят; XV— тяжелый масляный дистиллят.

Применение двух ступеней вакуумной перегонки с одновременным или раздельным получением широкой и узких масляных фракций придает установкам АВТ значительную технологическую гибкость.Установка АВТ, комбинированная с обезвоживанием и обессоливанием нефти, с двухступенчатой вакуумной перегонкой показана на рис. 3.

Рис. 3. Комбинированная схема установки АВТ:

1 — электродегидратор; 2 — колонна стабилизации; 3—атмосферная колонна;

4 – отпарная секция; 5—вакуумная колонна I ступени; 6—вакуумная колонна II ступени;

1—нефть; II — легкий стабильный бензин; III—сжиженный газ; IV—углеводородный газ; V— тяжелый бензин; VI—водяной пар; VII—керосин; VIII- легкое дизельное топливо; IX—тяжелое дизельное топливо; X—легкий вакуумный газойль; XI — неконденсируемые газы и водяной пар в вакуумсоздаюшую систему; XII — легкий масляный дистиллят; XIII— средний масляный дистиллят; XIV- тяжелый масляный дистиллят; XV— гудрон (на деасфальтизацию); XVI— широкая масляная фракция; XVII—утяжеленный гудрон (асфальт).

В зависимости от состава нефти, варианта ее переработки и особых требований к топливным и масляным фракциям состав продуктов установок первичной перегонки нефти может быть различным. Так, при переработке типовых восточных нефтей получают следующие фракции (с условными пределами выкипания по преимущественному содержанию целевых компонентов): бензиновые н.к. — 140 (180) 0С, керосиновые 140 (180)—240 °С, дизельные 240—350 0С, вакуумный дистиллят (газойль) 350—490 °С (500 °С) или узкие вакуумные масляные погоны 350—400, 400—450 и 450—500 0С, тяжелый остаток > 500 °С — гудрон.Выход топливных и масляных фракций зависит в первую очередь от состава нефти, т. е. от потенциального содержания целевых фракций в нефтях. В качестве примера в табл. 8.1 приведены данные по выходу топливных и масляных фракций из ромашкинской и самотлорской нефтей, различающихся потенциальным содержанием топливных фракций — содержание фракций до 350 °С в этих нефтях составляет около 46 и 50 % (мае.) соответственно (табл. 8.1).Рассмотрим направления использования продуктов первичной перегонки нефти и мазута. Углеводородный газ состоит в основном из пропана и бутана. Пропан-бутановая фракция используется как сырье газофракционирующей установки для выделения из нее индивидуальных углеводородов, получения бытового топлива. В зависимости от технологического режима и аппаратурного оформления первичной перегонки нефти пропан-бута-новая фракция может получаться в сжиженном или газообразном состоянии. Бензиновая фракция н.к. -180 °С используется как сырье установки вторичной перегонки бензинов (вторичной ректификации).Керосиновая фракция 120—240 0С после очистки или облагораживания используется как реактивное топливо; фракция 150—300 0С – как осветительный керосин или компонент дизельного топлива. Фракция дизельного топлива 180—350 °С после очистки используется в качестве дизельного топлива; возможно получение компонентов легкого (зимнего) и тяжелого (летнего) дизельного топлива соответствующего фракционного состава, например 180—240 и 240—350 °С. Фракция 200—220 °С парафинистых нефтей используется как сырье для производства жидких парафинов — основы для получения синтетических моющих средств. Атмосферный газойль 330—360 °С — затемненный продукт, получается на установке АВТ, работающей по топливному варианту; используется в смеси с вакуумным газойлем в качестве сырья установки каталитического крекинга.Мазут — остаток первичной перегонки нефти; облегченный мазут (> 330 °С) может использоваться в качестве котельного топлива, утяжеленный мазут (> 360 °С) – как сырье для последующей переработки на масляные фракции до гудрона. В настоящее время мазут может использоваться также как сырье установок каталитического крекинга или гидрокрекинга (ранее применялся в качестве сырья установок термического крекинга). Широкая масляная фракция (вакуумный газойль) 350—500° или 350— 550 °С используется как сырье установки каталитического крекинга и гидрокрекинга.Узкие масляные фракции 350—400, 400—450 и 450—500 0С после соответствующей очистки от сернистых соединений, полициклических ароматических и нормальных парафиновых углеводородов используются для производства смазочных масел.Гудрон — остаток вакуумной перегонки мазута — подвергается дальнейшей переработке с целью получения остаточных масел, кокса и (или) битума, а также котельного топлива путем снижения вязкости на установках висбрекинга.

Комбинированная установка первичной переработки нефти на НПЗ

В большинстве случаев атмосферная перегонка нефти и вакуумная перегонка мазута проводятся на одной установке АВТ, которая часто комбинируется с ЭЛОУ, а иногда и с блоком вторичной перегонки бензина. Типовые мощности отечественных установок первичной переработки нефти 2, 3, 4, 6 млн т/год.Ниже приводится описание работы комбинированной установки ЭЛОУ-АВТ с секцией вторичной перегонки бензиновой фракции.Установка рассчитана на переработку нестабильной нефти типа ромашкинской и отбор фракций н. к. — 62, 62—140, 140—180, 180—220 (240), 220 (240)-280, 280-350, 350-500 °С (остаток-гудрон). Исходное сырье, поступающее на установку, содержит 100—300 мг/л солей и до 2 % (мае.) воды. Содержание низкокипящих углеводородных газов в нефти достигает 2,5 % (мае.) на нефть. На установке принята двухступенчатая схема электрообессоливания, позволяющая снизить содержание солей до 3—5 мг/л и воды до 0,1 % (мае.). Технологическая схема установки предусматривает двукратное испарение нефти. Головные фракции из первой ректификационной колонны и основной ректификационной колонны вследствие близкого фракционного состава получаемых из них продуктов объединяются и совместно направляются на стабилизацию. Бензиновая фракция н. к. — 180 °С после стабилизации направляется на вторичную перегонку для выделения фракций н. к. — 62, 62—140 и 140—180 °С. Блок защелачивания предназначается для щелочной очистки фракций н. к. — 62 (компонент автобензина) и 140— 220 °С (компонент топлива ТС-1). Фракция 140—220 °С промывается водой, а затем осушается в электроразделителях.Сырая нефть (рис. 8.17) прокачивается насосами двумя потоками через теплообменники, где нагревается до 160 °С за счет регенерации тепла горячих нефтепродуктов, и направляется двумя параллельными потоками в электродегидраторы 3. На прием сырьевых насосов подается щелочной раствор и деэмульгатор. В электрическом поле высокого напряжения эмульсия разрушается и вода отделяется от нефти. Электродегидраторы рассчитаны на работу при 145—160 °С и давлении 1,4— 1,6 МПа. Обессоленная и обезвоженная нефть двумя потоками дополнительно нагревается в теплообменниках до 210—250 °С и направляется в первую ректификационную колонну 6. С верха колонны головной погон в паровой фазе отводится в конденсаторы-холодильники воздушного охлаждения и после доохлаждения в водяном холодильнике до 30—35 °С поступает в емкость 4. Тепловой режим в колонне б поддерживается «горячей» струей, поступающей из печи 75 с температурой 340 0С.

Рис.5 Принципиальная схема комбинированной установки ЭЛОУ-АВТ

производительностью 6 млн т/год сернистой нефти:

1 — насосы; 2 —теплообменники; 3—электродегидраторы; 4— емкости; 5—конденсаторы-холодильники; 6— первая ректификационная колонна; 7—основная ректификационная колонна; 8— отпарные колонны; 9 — фракционирующий абсорбер; 10— стабилизатор; 11, 12 — фракционирующие колонны вторичной перегонки бензина; 13— вакуумная колонна; 14 — вакуумсоздающее устройство; 15—печи;

I—сырая нефть; II—обессоленная нефть; III— V—компоненты светлых нефтепродуктов; VI, VII— узкие бензиновые фракции (н.к. — 62 °С и 85— 120 °С соответственно); VIII — продукты разложения; IX— дистилляты вакуумной колонны; X—острый водяной пар; XI—гудрон; XII— бензольная фракция (62—85 °С); XIII — тяжелая фракция бензина (выше 120 °С); XIV— сухой газ; XV— жирный газ

Остаток первой ректификационной колонны 6— полуотбензиненная нефть — нагревается в печи атмосферного блока установки до 360 °С и поступает в основную ректификационную колонну 7, вверху которой поддерживается давление 0,15 МПа. В этой колонне применяются верхнее острое и два циркуляционных орошения. С верха колонны выходят пары фракции 85— 180°С и водяной пар, которые направляются в конденсаторы-холодильники. Конденсат при 30—35 0С подается в емкость. Из основной ректификационной колонны 7 в виде боковых погонов через соответствующие отпарные колонны 8 выводят фракции 180-220 °С (III), 220-280 °С (IV) и 280-350 0C (V).Фракции 85—180°С и 180—220 °С защелачивают. Фракции 220— 280 °С и 280—350 0С после охлаждения до 60 °С направляют в резервуары. Мазут (нижний продукт основной ректификационной колонны) подается в печь 75 вакуумного блока установки, где нагревается до 410 °С, и с этой температурой проходит в вакуумную колонну 13.Получаемая в вакуумной колонне верхняя боковая фракция до 350 °С подается в основную ректификационную колонну 7. Из вакуумной колонны в виде бокового погона отводится фракция 350—500 0С. В этой колонне обычно применяется одно промежуточное циркуляционное орошение. Гудрон с низа вакуумной колонны прокачивается через теплообменники и холодильники и при 90 °С направляется в промежуточные резервуары.На установке применяются в основном аппараты воздушного охлаждения, что способствует сокращению расхода воды.

На установке предусмотрена возможность работы без блока вакуумной перегонки. В этом случае мазут с низа ректификационной колонны 7 прокачивается через теплообменники и холодильники, где охлаждается до 90 °С, и направляется в резервуарный парк.Широкая бензиновая фракция н.к. — 180 °С после нагрева до 170 °С поступает в абсорбер 9. После отделения в абсорбере сухих газов (XIV) нижний поток направляется в стабилизатор 10. В абсорбере и стабилизаторе поддерживается давление 1,2МПа. В стабилизаторе 10 нижний продукт абсорбера разделяется на два потока: верхний (до 85 °С) и нижний (выше 85 °С). В колонне 77 верхний поток разделяется на узкие фракции VI (н.к. — 62 °С) и XII (62—85 °С). Нижний поток из стабилизатора направляется в колонну 72, в которой разделяется на фракцию VII (85—120 °С) и XIII (120—180 °С). Тепловой режим абсорбера регулируется подачей флегмы, которая прокачивается через печь и в паровой фазе возвращается в низ абсорбера.Установка может работать с выключенным блоком вторичной перегонки. В этом случае стабильный бензин с низа стабилизатора 10 направляется в теплообменник, откуда поток через холодильник поступает на защелачивание и далее в резервуарный парк.Для удаления следов воды фракцию 140—250 °С осушают в электроразделителях. На 1т перерабатываемой нефти расходуется 3,5—4м3 воды, 1,1 кг водяного пара, 27—33 кг топлива. На установке рационально используется тепловая энергия вторичных источников. За счет утилизации тепла горячих потоков производится около 35 т/ч пара высокого давления. В начале установка была запроектирована без блока ЭЛОУ, в процессе эксплуатации она была дооборудована этим узлом. На ряде нефтеперерабатывающих заводов производительность установки в результате дооборудования дополнительными аппаратами и сооружениями превысила проектную — 6 млн т/год и достиглГ 7—8 млн т/год.Материальный баланс установки производительностью 6 млн т/год (для нефти типа ромашкинской) характеризуется данными табл. Полученные при первичной перегонке нефти продукты не являются товарными и направляются на облагораживание (гидроочистка, депарафинизация) или на дальнейшую переработку путем деструктивных вторичных процессов. Эти процессы обеспечивают получение ценных компонентов топлива и мономеров для нефтехимического синтеза, углубление переработки нефти, а также более широкого ассортимента продукции НПЗ.Ко вторичным деструктивным процессам относятся изомеризация, риформинг, термический и каталитический крекинг, гидрокрекинг, коксование, окисление гудрона в битумы. По масляному варианту соответствующие узкие фракции вакуумного газойля и гудрон направляются на последовательные процессы очистки и приготовления товарных масел.

Таким образом, являясь головным процессом НПЗ как топливного, масляного, так и нефтехимического профиля, первичная перегонка нефти обеспечивает сырьем все установки завода. От качества разделения нефти — полноты отбора фракций от потенциала и четкости разделения — зависят технологические параметры и результаты работы всех последующих процессов и в конечном итоге общий материальный баланс завода и качество товарных нефтепродуктов.

Вторичная переработка нефти проводится путём термического или химического каталитического расщепления продуктов первичной нефтеперегонки для получения большего количества бензиновых фракций, а также сырья для последующего получения ароматических углеводородов — бензола, толуола и других. Одна из самых распространенных технологий этого цикла — крекинг (англ. cracking — расщепление).

Ввиду того, что отрыв гидрид-иона от третичного углеродного атома требует меньших затрат энергии, чем от вторичного и первичного, изоалканы крекируются значительно быстрее, чем алканы нормального строения.Реакции развития цепи включают все возможные в данных условиях реакции карбкатионов. Например, если на первой стадии процесса образовался первичный карбкатион С7Н15, то наиболее вероятным направлением его превращения будет изомеризация в более устойчивые вторичную и третичную структуры. Теплота, выделяющаяся при изомеризации, может быть затрачена на расщепление нового иона. Таким образом, процесс превращения карбкатиона С7Н15 состоит в последовательно-параллельном чередовании реакций изомеризации и р-распада. Так как распад алкильных карбкатионов с образованием первичных и вторичных ионов Ci—Сз происходит значительно труднее, чем с образованием третичных ионов с большим числом атомов углерода, то скорость каталитического крекинга алканов возрастает с удлинением цепи. Например, при крекинге в одинаковых условиях степень превращения С5Н12 составляет 1 %; C7H16 —3 %; С12Н24— 18 %; C16H34 —42 %. Легкость (низкая эндотермичность) распада ионов с отщеплением третичных карбкатионов приводит к накоплению изоструктур в продуктах распада алканов, содержащих 7 и более атомов углерода. Выделяющиеся низкомолекулярные карбкатионы после изомеризации отрывают гидрид-ион от молекулы исходного углеводорода, и весь цикл реакций повторяется. Обрыв цепи происходит при встрече карбкатиона с анионом катализатора.

Структура цеолита образована тетраэдрами SiO4 и АlO4. Атомы алюминия несут одиночный отрицательный заряд, который компенсируется находящимися в пустотах кристаллической решетки катионами металла. Цеолиты с одновалентными катионами неактивны, так как такие катионы полностью компенсируют заряд тетраэдра АЮ4. Замена одновалентного катиона на двух- или трехвалентный приводит к декомпенсации зарядов и создает высокую напряженность электростатического поля, достаточную для образования карбкатионов в результате смещения электронной пары.Аморфный алюмосиликат, в котором распределен цеолит, обладает собственной активностью. Каталитически активными центрами алюмосиликатов являются как кислоты Бренстеда, так и Льюиса. В качестве кислоты Бренстеда может выступать протон, образующийся из воды, хемосорбированной координационно ненасыщенным атомом алюминия (а), протон гидроксильной группы, связанной с атомом алюминия (б) или кремния.Наибольшее значение имеют протонодонорные центры, так как полностью дегидратированный алюмосиликат практически неактивен. В цеолитсодержащих алюмосиликатных катализаторах роль катиона металла, по-видимому, состоит в увеличении подвижности протона и стабильности кислотных центров Бренстеда, а также создании дополнительного количества кислотных центров протонизацией молекул воды.Вследствие этого скорость реакций на цеолитсодержащем катализаторе на 2—3 порядка выше, чем на аморфном. В то же время цеолитсодержащие катализаторы обладают более высокой термической и механической стабильностью, чем чистые цеолиты.Качественная сторона карбкатионной теории получила общее признание. Однако на ее основе не удается предсказать количественный выход продуктов даже при крекинге индивидуальных соединений. Следует отметить, что существование карбкатионов на поверхности алюмосиликатного катализатора не доказано экспериментально. Возможно, что промежуточными частицами при каталитическом крекинге являются не карбкатионы (п-комплексы), для образования" которых необходим полный гетеролитический разрыв связей, а поверхностные комплексные соединения углеводородов с активными центрами катализатора. Такими соединениями могут быть п-комплексы, для образования которых требуется меньше энергии, чем для образования п-комплексов.Макрокинетика процесса. Каталитический крекинг, как любой гетерогенный каталитический процесс, протекает в несколько стадий: сырье поступает к поверхности катализатора (внешняя диффузия), проникает в поры катализатора (внутренняя диффузия), хемосорбируется на активных центрах катализатора и вступает в химические реакции. Далее, происходит десорбция продуктов крекинга и непрореагировавшего сырья с поверхности, диффузия его из пор катализатора и удаление продуктов крекинга из зоны реакции.Скорость процесса определяет наиболее медленная стадия. Если процесс протекает в диффузионной области, то скорость его мало зависит от температуры. Для увеличения скорости необходимо применять крупнопористый или сильноизмельченный, например пылевидный, катализатор, что позволит увеличить поверхность катализатора.Если наиболее медленной стадией является химическая реакция, то скорость процесса зависит главным образом от температуры. Однако увеличивать скорость повышением температуры можно только до определенного предела, после которого реакция переходит в диффузионную область.Для крекинга нефтяных фракций практически невозможно описать все химические реакции. Поэтому обычно ограничиваются рассмотрением схем, учитывающих основные направления и результирующий эффект крекинга. Кинетику крекинга нефтяных фракций на цеолитсодержащем катализаторе в большинстве случаев представляют уравнением первого порядка.Более точное описание кинетики каталитического крекинга нефтяных фракций достигается при использовании уравнений, учитывающих дезактивацию катализатора в ходе реакции. Скорость процесса и выход продуктов крекинга существенно меняются в зависимости от качества сырья, свойств катализатора и полноты его регенерации, технологического режима и конструктивных особенностей реакционных аппаратов.Каталитический крекинг в промышленности. Каталитический крекинг на алюмосиликатных катализаторах — один из самых многотоннажных процессов в нефтеперерабатывающей промышленности. Целевым назначением процесса является получение высокооктанового бензина из вакуумных дистиллятов различных нефтей, выкипающих в пределах 300—500 °С.Каталитический крекинг на цеолитсодержащих катализаторах проводят при 450—530 °С под давлением, близким к атмосферному (0,07—0,3 МПа).Кроме высокооктанового бензина на установках каталитического крекинга получают также углеводородный газ, легкий и тяжелый газойли. Количество и качество продуктов зависят от характеристики перерабатываемого сырья, катализатора, а также режима процесса.Углеводородный газ содержит 75—90 % фракции С3—С4. Его используют после разделения в процессах алкилирования, полимеризации, для производства этилена, пропилена, бутадиена, изопрена, полиизобутилена, ПАВ и других нефтехимических продуктов. Бензиновую фракцию (к. к. 195 °С) применяют как базовый компонент автомобильного бензина. Она содержит аренов 25—40, алкенов 15—30, циклоалканов 2—10 и алканов, преимущественно изостроения, 35—60 % (масс). Октановое число фракции составляет 78—85 (по моторному методу).Компоненты, выкипающие выше 195°С, разделяются на фракции. При работе по топливному варианту: 195—350 °С — легкий газойль и >350°С — тяжелый газойль; при работе по нефтехимическому варианту: 195—270 °С, 270—420 °С и остаток > 420°С. Легкий газойль (195—350 °С) используют как компонент дизельного топлива и в качестве разбавителя при получении мазутов. Цетановое число легкого каталитического газойля, полученного из парафинового сырья, 45—56, из нафтено-ароматического —25—35. Фракцию 195—270 °С применяют как флотореагент, фракцию 270—420 °С — как сырье Для производства технического углерода. Остаточные продукты (>350°С или >420°С) используют как компоненты котельного топлива или сырья для процессов термического крекинга и коксования.

Гидроочистка нефти на нефтеперерабатывающем заводе

Без руля и ветрил

В решении этой проблемы эксперты, аналитики и даже представители власти разделились во мнениях. Главным расхождением является пункт о строительстве и развитии малых нефтеперерабатывающих заводов (мини-НПЗ). «Малыши», «самовары», «микроскопические заводики». как только не называют этот современный западный инструмент в России.

О неудовлетворительном качестве продукции мини-НПЗ стало модно писать во всех аналитических журналах и газетах, а преимуществ этой формы нефтепереработки не ощущают не только нефтетрейдеры и региональная власть, но и население. Но зачастую негативная информация основывается не на объективных данных и аналитических изысканиях экспертов, а на личных, неподкрепленных практикой мнениях некомпетентных людей. С целью узнать реальную ситуацию в данной сфере, ФГУ «Российское энергетическое агентство» провело исследование мини-НПЗ, экспертами которого стали не только руководители субъектов малой нефтепереработки, но и представители администраций, а также нефтетрейдеры 14 регионов.

Методикой было выбрано экспертное интервью. В ходе проведения исследования у специалистов РЭА возникли некоторые затруднения. Дело в том, что часть руководителей мини-НПЗ были заняты проверками, проводимыми Территориальными управлениями Ростехнадзора по приказу Президента после совещания в Омске. Здесь 12 февраля 2010 г. в ходе рабочего совещания по вопросам развития энергетики Президент, открывая совещание, напомнил, что топливно-энергетический комплекс обеспечивает почти треть валового внутреннего продукта страны и приносит около 40% всех налоговых и таможенных поступлений в бюджет. И хотя модернизация экономики является ключевой задачей на ближайшие годы, развитие ТЭК по-прежнему остается приоритетным для страны. Среди ключевых задач, требующих особого внимания, Президент РФ, Дмитрий Медведев отметил ускоренную модернизацию существующих, строительство новых нефтеперерабатывающих предприятий и необходимость наладить производство высококачественных и конкурентоспособных нефтепродуктов, которые соответствуют мировым стандартам.

О незарегистрированных мини-НПЗ

В ходе встречи Д. Медведев заслушал ряд докладов о текущей ситуации в ТЭК. Одним из первых выступил генеральный директор компании «Газпромнефть» Александр Дюков, который представил к анализу несколько важных моментов в сфере нефтепереработки. Особое внимание, как со стороны топ-менеджера компании «Газпромнефть», так и со стороны Президента было обращено к текущему состоянию мини-НПЗ в России, в частности к вопросу об их регистрации. И что же оказалось? Менее половины всех функционирующих малотоннажных НПЗ имеет регистрацию, только 80 официально сданы в эксплуатацию, другие совершенно непонятным образом попали на рынок нефтепереработки (см. kremlin.ru/transcripts/6856). Об этом заявили вице-премьер Правительства и генеральный директор «Газпромнефти», а специалисты РЭА при проведении исследования подтвердили наличие подобных незарегистрированных предприятий. Отметим, что буквально через несколько дней после этой встречи часть мини-НПЗ вдруг подали документы на лицензирование, сертификацию или заявили о консервации. Не окажется ли, что переждав опасное для нелегалов время, они снова выйдут из тени и вновь будут поставлять на рынок некачественные продукты?

Большинство мини-НПЗ относятся к опасным промышленным объектам, за деятельностью которых необходим жесткий контроль. Что же мешает наладить систему качества и контроля на мини-НПЗ? Почему в России такое количество незарегистрированных мини-НПЗ? Слишком длинные сроки регистрации и бюрократичность процесса являются, по мнению представителей зарегистрированных мини-НПЗ, той причиной, по которой многие субъекты малой нефтепереработки ведут теневую деятельность. Искусственное торможение регистрации властями заставляет терять мини-НПЗ прибыть. Так, регистрация завода в Пермском крае заняла два года.

По словам представителей органов местной власти, в среднем в регионах зарегистрировано по 3-4 малотоннажных НПЗ, за деятельностью которых следит не один контролирующий орган. Примером таких регионов являются Республики Татарстан и Марий Эл, Омская область. В других регионах якобы нет никакого контроля, в результате чего многие объекты остаются без должного внимания, а соответственно и выпускаемая ими продукция. На этом не раз заостряли внимания нефтетрейдеры при общении с сотрудниками РЭА. Именно по этой причине лишь 55% нефтетрейдеров, которые реально столкнулись с продукцией этих заводов, работают с ними. Низкое качество продукции мини-НПЗ «убивает» их.

Мини-НПЗ на базе установок для переработки нефти (рис. ООО НПП «НОУпром»)

Мини-НПЗ на базе установок для переработки нефти (рис. ООО НПП «НОУпром»)

Проблема 2015

Что заставляет российский топливный рынок опускаться до «низкой планки»? Почему сегодня владельцам иномарок приходится страдать из-за жадности некоторых желающих «мгновенно» заработать нефтяных компаний?

Речь идет не только о владельцах топливных баз и сетей АЗС, но и малотоннажных НПЗ, выпускающих низкокачественный бензин. Для уменьшения стоимости оборудования большинство мини-НПЗ не имеют дополнительной колонны, необходимой для отпарки дизельного топлива. Это приводит к увеличению содержания легких фракций в дизельном топливе и к ухудшению его качества. Одновременно в дизельном топливе при использовании традиционной ректификационной колонны может увеличиться содержание тяжелых фракций с температурой кипения выше 360°С (по данным ЗАО НПП «Линас-Техно»). Особенно если стараться выжать максимум светлых фракций из тяжелого остатка. И это обычно делается в ущерб качеству дизельного топлива. Кроме того, уровень автоматизации ректификационного процесса также уступает строгим требованиям по выдерживанию основных параметров, что приводит к колебанию параметров ректификационного режима и соответственно качества продукции.

В целом, по основным параметрам, полученное таким образом дизельное топливо укладывается в основные параметры ГОСТа. Однако такое топливо далеко от требований международных стандартов, в частности по фракционному составу и температуре вспышки (по данным ЗАО НПП «Линас-Техно»).

Понимая это и учитывая факт, что дизельное топливо является самым ценным товарным продуктов при перегонке нефти на мини-НПЗ, необходимо не только вводить технологичные установки по переработке, но и использовать при этом международный опыт. К сожалению, многие малотоннажные НПЗ на сегодняшний день лишены этой возможности.

Еще одной часто обсуждаемой темой стал переход РФ на стандарты топлива Евро-4 и Евро-5. Согласно принятому техническому регламенту «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту» уже в 2015 г. все нефтяные компании должны будут выпускать только моторное топливо класса 5. Очевидно, что подавляющее большинство действующих мини-НПЗ не сможет вырабатывать соответствующие регламенту нефтепродукты и легально их реализовывать на розничном рынке уже с начала 2010 г. – так как именно с этого момента и до 31 декабря 2012 г. все обязаны выпускать бензин Евро-4.

Проблема мини-НПЗ в России

Возникает вопрос: какие малотоннажные НПЗ смогут легально производить нефтепродукты для розничного рынка моторного топлива? Очевидно, что с наступлением 2010 г. – только региональные мини-НПЗ, находящиеся на вершине пирамиды мощности. Этот сегмент малой переработки нефти определенно имеет перспективы. Даже в свете вступления в силу регламента, но при условии эффективных вложений в развитие производственных мощностей и выработки нефтепродуктов современного качества. Однако с наступлением 2015 г. судьба этих мини-НПЗ также под угрозой. Поэтому, уже сегодня необходимо задуматься о возможной модернизации мини-НПЗ 4-мощности и о строительстве мини-НПЗ 5-мощности.

Помимо низкого качества топлива, проблемой так же является ухудшение экологической обстановки регионов. Эта проблема решаема с помощью внедрения новейших технологий на производстве. Но таких нужных сегодня технологий нет, по мнению большинства представителей малой нефтепереработки. Кроме того, отдельные руководители мини-НПЗ отмечают, что внедрение новых технологий не нужно ни властям, ни крупным игрокам. Менеджеры мини-НПЗ признают низкое качество своих продуктов, считая его наиболее важной проблемой данного сектора нефтепереработки.

Как выжить «малышу»?

Несмотря на обилие критики мини-НПЗ в СМИ, большинство экспертов позитивно относятся к наличию малотоннажных заводов по следующим причинам. Прежде всего, подобные заводы дают дополнительные рабочие места, и что особенно важно в кризисный период, налоговые выплаты. Не стоит также забывать об энергетической безопасности региона. Независимость от энергопоставок – весомый плюс в пользу мини-НПЗ.

Нельзя не обратить внимание на определяющие факторы, лежащие в основе выбора той или иной формы НПЗ (крупный, средний или мини). Безусловно, для представителей власти такими являются внутренние потребности региона и доступность ресурсов, а для бизнеса – это объем капиталовложений, стоимость оборудования, необходимые энергетические мощности и объем переработки. Возможно, представителям власти и бизнеса стоит найти общие интересы и привести свой регион к экономическому благополучию. Блочно-модульная мини-НПЗ (фото ООО «Стандарт – Нефтепродукт»)

Блочно-модульная мини-НПЗ (фото ООО «Стандарт – Нефтепродукт»)

Одним из критериев стабильности территории – ее устойчивость к кризисным явлениям в экономике. В ходе проведения исследования было зафиксировано мнение о том, что мини-НПЗ более мобильны – их можно переориентировать на разные виды продукции в зависимости от спроса. Но также выяснилось, что по причине кризиса был закрыт мини-НПЗ в республике Адыгея, что говорит об отсутствии той самой гибкости и мобильности субъектов малой нефтепереработки. Небольшой ассортимент и низкое качество продукции заставляют потребителей обращаться к крупным производителям.

Если не удается выжить поодиночке, возможно это проще сделать вместе? Или войти в состав другого НПЗ? Говоря о возможных попытках крупными нефтяными компаниями купить мини-НПЗ, все опрошенные представители малых предприятий ответили, что таких попыток не предпринималось.

Однако в вопросе о создании крупного НПЗ за счет слияния нескольких малых, что своего рода тоже является модифицированной формой приобретения, мнения экспертов разделились. С одной стороны, представители сферы малой нефтепереработки Томской области, Республики Удмуртия, Красноярского края, Смоленской области считают, что такая возможность имеет место при условии, что процессы нефтепереработки и выработки нефтепродуктов будут происходить в одном месте. При отсутствии этой возможности, предприятия географически должны располагаться достаточно близко и иметь общий нефтепровод. С другой стороны, эксперты Республик Татарстан и Марий Эл, Самарской области полагают, что создание крупного НПЗ на базе малых заводов неприемлемо на сегодняшний день. В качестве основных препятствующих барьеров отмечаются технологические и географические факторы, а также нежелание будущих акционеров делить собственность завода, как это делают владельцы ЗАО «Рико» в Ростовской области, применяя рейдерский захват.

Знаю я, есть края.

Допустим, мини-НПЗ гибки к экономическим веяниям и могут объединяться, главный вопрос – есть ли место мини-НПЗ на нефтеперерабатывающем рынке России в будущем?

Критика мини-НПЗ в СМИ породила распространенное мнение: их строительство нецелесообразно и бесперспективно. Отчасти этот миф отображает действительность – в регионах присутствия крупных НПЗ действительно нет места малой нефтепереработке. Но есть регионы, в которых появление мини-НПЗ положительно скажется на развитии территории. В каких же обстоятельствах, актуально и экономически выгодно строительство мини-НПЗ вместо крупного завода?

Специалисты РЭА узнали у экспертов, где целесообразно размещать мини-НПЗ, и какими характеристиками должен обладать регион для того, чтобы работа малотоннажного завода была наиболее эффективной.

Украинские мини-НПЗ еще интереснее (фото АНО РАССОИК «РАИС»)

Украинские мини-НПЗ еще интереснее (фото АНО РАССОИК «РАИС»)

Основным условием для региона размещения мини-НПЗ является близость к природным запасам нефти – в этом сходятся все опрошенные эксперты. Такими регионом, например, является Сибирь. Наличие природных запасов наиболее значимый фактор, так как в настоящее время транспортировка сырья, как правило, очень дорога. Транспортная доступность региона также неразрывно связана с понятием эффективного размещения мини-НПЗ. Поставка сырья и уже готовых продуктов переработки из отдаленных регионов и регионов с плохо развитой транспортной инфраструктурой увеличивает стоимость продукции, что, в свою очередь, делает ее неконкурентоспособной.

Но что же в данном случае делать регионам, где не ведется добыча углеводородного сырья, а потребность в мини-НПЗ существует? Представители власти и нефтетрейдеры рассматривают мини-НПЗ как рычаг создания конкуренции между нефтепродуктами в регионе при условии, что малая нефтепереработка будет выпускать продукцию, соответствующую ГОСТам и требованиям Технического регламента. Это реально, если есть возможность законного подключения к трубопроводу.

Обратим внимание на западный опыт, где мини-НПЗ уже нашли свою нишу и успешно работают на рынке нефтепереработки. На Западе мини-заводы, как правило, находят экономическое применение в отдаленных или труднодоступных районах, где нет месторождений сырой нефти, а цена рафинированного топлива слишком высока из-за высоких транспортных расходов. Кроме того, квалифицированная рабочая сила и техническая поддержка, необходимые для крупных игроков рынка также, как правило, недоступны. Вот основные причины того, что модульная конструкция завода подкупает западных нефтяников.

В России субъекты малой переработки также целесообразно размещать в тех регионах, где нет крупных мини-НПЗ, но есть небольшие месторождения углеводородов. Эксперты назвали такие регионы, как Кировская, Астраханская, Челябинская, Тюменская, Томская, Новосибирская, Омская обл., Красноярский край, республики Удмуртия, Башкортостан и Татарстан.

Мини-НПЗ (мощностью, как правило, менее 4000 баррелей в сутки) не имеет эффекта масштаба большого завода (обычно >100000 баррелей в сутки). Цена за литр сырой нефти неизбежно выше в случае мини-НПЗ. Однако, считают нефтетрейдеры, этот недостаток может быть компенсирован, если мини-завод имеет доступ к дешевой нефти или экономит на транспортных расходах (как правило, в отдаленных или труднодоступных районах).

Получается, что мини-НПЗ не имеет экономики масштаба традиционных крупных нефтеперерабатывающих заводов, где предельная стоимость переработки за тонну нефти сравнительно низка.

Само руководство заводов уверяет, что экспертов вводят в заблуждение размеры заводов. Они отмечают, что их производство позволяет заполнить внутренние потребности труднодоступных регионов и направлено на решение энергетического кризиса этих регионов, создавая при этом здоровую конкуренцию.

В заключение специалисты РЭА узнали об отношении экспертов к высказываниям Президента 12.02.2010 г. в Омске. Большинство положительно оценивают их и понимают необходимость наведения порядка в сегменте малой нефтепереработки. Комментируя сложившуюся ситуацию, представители сферы высказываются за введение четких нормативно-правовых актов с контролем их выполнения. Сертификация и лицензирование необходимы как в интересах потребителей, так и в интересах самих производителей, ведь нелегально работающие мини-НПЗ забирают прибыли у тех, кто работает легально.

В то же время, аргументы тех, кто негативно относится к высказываниям Д. Медведева, резонны. Проводимые Ростехнадзором проверки затрагивают не только нелегальные мини-НПЗ, но и те предприятия, которые работают по закону. Кроме того, на мини-НПЗ отныне приклеено клише «темных лошадок».

Нельзя однозначно сказать, что малая нефтепереработка в России бесперспективна. Данное явление в большой степени локальное. Перспектива у мини-НПЗ существует в отдаленных регионах, где нет крупной нефтепереработки, а цена рафинированного топлива слишком высока.

Анна Капустина и Виктория Корнеева,

специалисты Отдела региональных исследований Департамента стратегического развития ФГУ «Российское энергетическое агентство» Минэнерго России

На первой фотографии: мини-НПЗ в Когалыме (фото ОАО «ЛУКОЙЛ»)