Переработка нефтяных фракций для извлечения углеводородов нормального строения осуществляется в несколько ступеней. [1]

Переработку нефтяных фракций в ароматические углеводороды можно осуществлять при помощи крекинга ( 450 – 650 С), пиролина ( 650 – 800 С), каталитической дегидрогенизации нафтепов и циклизации парафиновых углеводородов. [2]

В случае переработки нефтяных фракций при атмосферном давлении активность платиновых катализаторов быстро снижается. Установлено, что характер отравления катализатора не зависит от строения сернистого соединения. Для подавления активности катализаторов на 70 – 80 % достаточно 6 – 7 вес. [3]

Основным способом переработки нефтяных фракций являются различные виды крекинга. [4]

Гидрирование в аспекте переработки нефтяных фракций является предметом курса технологии нефти и рассматриваться не будет. [5]

Пщрогенизационными называются процессы переработки нефтяных фракций в присутствии водорода, вводимого в систему извне. [6]

Гидрирование в аспекте переработки нефтяных фракций является предметом курса технологии нефти и рассматриваться не будет. [7]

Применение водорода при переработке нефтяных фракций обеспечивает получение товарной продукции высокого качества. За последнее время в связи с углублением переработки нефти, а также поступлением на переработку более тяжелых, высокосернистых нефтей возникла необходимость расширения использования процессов с участием водорода. Гидрогенизацион-ные процессы отличаются высокой технологичностью и надежностью в эксплуатации. Их применение позволяет регулировать углеводородный и фракционный состав перерабатываемых нефтяных фракций, удалять из них серо – и азотсодержащие соединения, улучшать эксплуатационные характеристики нефтяных топлив, масел и сырья для нефтехимической переработки. [8]

Особо интересным является создание пиролитических процессов переработки нефтяных фракций с преобладающим выходом газа по сравнению с выходом других продуктов. Так, уже в настоящее время известен процесс высокотемпературного пиролиза керосина, при котором выход газа достигает 70 – 80 %, причем в составе газа большую долю составляет этилен. В этом случае отрицательным является необходимость строительства специальных установок по газообразованию внутри химических заводов и затрата сырья для их работы, при наличии огромных ресурсов газов нефтепереработки, которые в значительной мере останутся неиспользуемыми. [9]

Топочные мазуты представляют собой тяжелые крекинг-остатки переработки нефтяных фракций, а также смеси их с остатками, получаемыми при прямой перегонке нефти. Теплота сгорания мазутов составляет 38520 – 39358 кДж / кг. [10]

КОТЕЛЬНЫЕ ТбПЛИВА, жидкие смеси тяжелых продуктов переработки нефтяных фракций, а также продукты полукоксования горючих сланцев и каменных углей; используются в качестве топлив для стационарных ( ГЭС и ТЭЦ) и транспортных ( судовых) котельных установок, пламенных пром. [11]

Указанный процесс гидрокрекинга ( гидроизомеризации) применим и для переработки нефтяных фракций с большим содержанием парафиновых углеводородов, полученных, например, из мангыш-лакских, ставропольских и иных высокопарафинистых нефтей. [12]

Приведенное определение охватывает химические продукты, образующиеся в процессах переработки нефтяных фракций и подвергающиеся дальнейшей химической переработке с последующей передачей их другому, четко очерченному разделу промышленности, а в некоторых случаях и непосредственно потребителю. Строго говоря, нефтехимическое производство нельзя рассматривать как единую отдельную отрасль промышленности. [13]

Промышленное производство ароматических углеводородов базируется главным образом на процессах переработки нефтяных фракций и в значительно меньшей мере – на процессах коксования каменных углей. [14]

Полимеризацией и алкшгарованием газов крекинга, пиролиза и других процессов переработки нефтяных фракций получают дополнительно различные сорта бензинов ( полимер-бензин, алкил-бензин, пиробензол), либо его высококачественные компоненты. [15]

Http://www. ngpedia. ru/id251635p1.html

Фракционный состав . Для всех индивидуальных веществ температура кипения при данном давлении является физической константой. Так как нефть представляет собой смесь большого числа органических веществ, обладающих различным давлением насыщенных паров, то говорить о температуре кипения нефти нельзя.

В условиях лабораторной перегонки нефти или нефтепродуктов при постепенно повышающейся температуре отдельные компоненты отгоняются в порядке возрастания их температур кипения, или, что то же самое, в порядке уменьшения давления их насыщенных паров. Следовательно, нефть и ее продукты характеризуется не температурами кипения, а температурными пределами начала и конца кипения и выходом отдельных фракций, перегоняющихся в определенных температурных интервалах. По результатам перегонки и судят о фракционном составе.

Фракцией называется доля нефти, выкипающая в определенном интервале температур. Нефти выкипают в очень широком интервале температур, в основном, от 28 до 520-540°С. Фракционный состав нефти определяется стандартным методом (ГОСТ 2177–82) по результатам лабораторных испытаний при разделении соединений по температурам кипения методом фракционирования (разгонки) нефти, отгона или смеси соединений на установках АВТ (атмосферно-вакуумная трубчатка).

Началом кипения фракции считают температуру падения первой капли сконденсированных паров.

Концом кипения фракции считают температуру, при которой испарение фракции прекращается.

При исследовании новых нефтей фракционный состав определяют на стандартных перегонных аппаратах, снабженных ректификационными колонками. Это позволяет значительно улучшить четкость погоноразделения и построить по результатам фракционирования так называемую кривую истинных температур кипения (ИТК) в координатах температура – выход фракций, в % (масс.). Отбор фракций до 200°С проводится при атмосферном давлении, а остальных во избежание термического разложения – под различным вакуумом. По принятой методике от начала кипения до 300°С отбирают 10-градусные, а затем 50-градусные фракции до фракций с концом кипения 475-550°С.

В зависимости от температурных диапазонов выкипания нефтяные фракции (продукты разделения нефти) подразделяют на:

- углеводородный газ – выводится с установок в газообразном и жидком (“головка стабилизации”) виде, направляется для дальнейшей переработки на газофракционируюшие установки, используется как топливо нефтезаводских печей; бензиновая фракция – выкипает в пределах 50-180°С, используется как компонент товарного автомобильного бензина, сырье установок каталитического риформинга и пиролиза; подвергается вторичной перегонке для получения узких фракций; керосиновая фракция – выкипает в пределах 140-220°С (180-240°С), используется как топливо для реактивных и тракторных карбюраторных двигателей, для освещения, как сырье установок гидроочистки; дизельная фракция (лёгкий или атмосферный газойль, соляровый дистиллят) – выкипает в пределах 180-350°С (220-350°С, 240-350°С), используется как топливо для дизельных двигателей и сырье установок гидроочистки; мазут – остаток атмосферной перегонки – выкипает выше 350°С, применяется как котельное топливо или сырьё для установок гидроочистки и термического крекинга; вакуумные дистилляты (вакуумные газойли) – выкипают в пределах 350-500°С, используются как сырье каталитического крекинга и гидрокрекинга; На НПЗ с масляной схемой переработки получают несколько (2-3) вакуумных дистиллятов: трансформаторный дистиллят (лёгкая масляная фракция) – выкипает в пределах 300-400°С (350-420°С); машинный дистиллят (средняя масляная фракция) – выкипает в пределах 400-450°С (420-490°С); цилиндровый дистиллят (тяжёлая масляная фракция) – выкипает в пределах 450-490°С; гудрон – остаток атмосферновакуумной перегонки нефти, выкипает при температуре выше 500°С (490°С), используется как сырье установок термического крекинга, коксования, производства битумов и масел.

Фракционный состав определяется стандартным методом по ГОСТ 2177-99 (метод аналогичен распространенной за рубежом разгонке по Энглеру), а также различными способами с применением лабораторных колонок. Для пересчета температур выкипания, полученных стандартной перегонкой (Тгост) в истинные температуры кипения (Титк) предложена формула:

При Определении фракционного состава нефть или нефтепродукт перегоняют в стандартном приборе при определенных условиях и строят кривую разгонки в системе координат: ось абсцисс – выход фракций (отгон) в % (об.) или % (маcc.) и ось ординат – температура кипения в °С.

При нагреве такой сложной смеси, как нефть, в паровую фазу прежде всего переходят низкокипящие компоненты, обладающие высокой летучестью. Частично с ними уходят высококипящие компоненты, однако концентрация низкокипящего компонента в парах всегда больше, чем в кипящей жидкости. По мере отгона низкокипящих компонентов остаток обогащается высококипящими. Поскольку давление насыщенных паров высококипящих компонентов при данной температуре ниже внешнего давления, кипение в конечном счете может прекратиться. Для того чтобы сделать кипение безостановочным, жидкий остаток непрерывно подогревают. При этом в пары переходят все новые и новые компоненты со всевозрастающими температурами кипения. Отходящие пары конденсируются, образовавшийся конденсат отбирают по интервалам температур кипения компонентов в виде отдельных нефтяных фракций.

Перегонку нефти и нефтепродуктов с целью разделения на фракции можно осуществлять с постепенным либо с однократным испарением. При перегонке с постепенным испарением образующиеся пары непрерывно отводят из перегонного аппарата, они конденсируются и охлаждаются в конденсаторе-холодильнике и собираются в приемник в виде жидких фракций.

В том случае, когда образующиеся в процессе нагрева пары не выводят из перегонного аппарата до тех пор, пока не будет достигнута заданная температура, при которой в один прием (однократно) отделяют паровую фазу от жидкой, процесс называют перегонкой с однократным испарением. После этого строят кривую ОИ.

Ни постепенным, ни тем более однократным испарением невозможно добиться четкого разделения нефтепродуктов на узкие фракции, так как часть высококипящих компонентов переходит в дистиллят, а часть низкокипящих остается в жидкой фазе. Поэтому применяют перегонку с дефлегмацией или ректификацией. Для этого в колбе нагревают нефть или нефтепродукт; образующиеся при перегонке пары, почти лишенные высококипящих компонентов, охлаждаются в специальном аппарате – дефлегматоре и переходят в жидкое состояние – флегму. Флегма, стекая вниз, встречается со вновь образовавшимися парами. В результате теплообмена низкокипящие компоненты флегмы испаряются, а высококипящие компоненты паров конденсируются. При таком контакте паров достигается более четкое разделение на фракции, чем без дефлегмации.

Еще более четкое разделение происходит при перегонке с ректификацией. Аппарат для такой перегонки состоит из перегонной колбы, ректификационной колонки, конденсатора-холодильника и приемника.

Ректификация осуществляется в ректификационных колонках. При ректификации происходит контакт между восходящим потоком паров и стекающим вниз конденсатом – флегмой. Пары имеют более высокую температуру, чем флегма, поэтому при контакте происходит теплообмен. В результате этого низкокипящие компоненты из флегмы переходят в паровую фазу, а высококипящие компоненты конденсируются и переходят в жидкую фазу. Для эффективного ведения процесса ректификации необходимо возможно более тесное соприкосновение между паровой и жидкой фазами. Это достигается с помощью особых контактирующих устройств, размещенных в колонке (насадок, тарелок и т. д.). От числа ступеней контакта и количества флегмы (орошения), стекающей навстречу парам, в основном и зависит четкость разделения компонентов смеси. Для образования флегмы в верхней части колонны помещен конденсатор-холодильник. По результатам четкой ректификации строят кривую ИТК (истинных температур кипения).

Определение фракционного состава нефтей и нефтяных фракций проводится в лабораторных условиях. Наибольшее распространение в лабораторной практике получили следующие виды перегонки.

Перегонка, основанная на принципе постепенного испарения: простая перегонка нефти и нефтепродуктов, выкипающих до 350°С:

- при атмосферном давлении; простая перегонка нефтепродуктов, выкипающих выше 350°С при пониженном давлении (под вакуумом); перегонка с дефлегмацией; перегонка с четкой ректификацией.

Перегонка, основанная на принципе однократного испарения: перегонка с однократным испарением. Молекулярная дистилляция для высокомолекулярных соединений и смол. Имитированная перегонка.

Http://proofoil. ru/Oilchemistry/fractioncomposition. html

Фракционная перегонка нефти.Сырая нефть после извлечения ее из недр специальными приемами очищается от растворенного в ней газа, воды, минеральных солей и различных механических примесей в виде песка и глины. Практически вся нефть подвергается перегонке на фракции. Фракционная перегонка основана на разнице в температуре кипения отдельных фракций углеводородов, близких по физическим свойствам. Принципиальная схема перегонки нефти на атмосферно-вакуумных установках (АВУ) показана на рис. 5.12. Нефть, нагретая топочными газами в печи 1 до температуры кипения (

350 °С) поступает в среднюю часть ректификационной колонны 2, работающей под атмосферным давлением. Низкокипящие фракции превращаются в пар и устремляются вверх, а высококипящий мазут стекает вниз колонны. Внутри колонны установлены тарелки – перфорированные листы с отверстиями для прохода пара и жидкости. На тарелках в результате противоточного движения фаз образуется пенный слой. В таком слое высококипящие углеводороды охлаждаются, конденсируются и остаются в жидкости, в то время как растворенные в жидкости низкокипящие углеводороды, нагреваясь, переходят в пар. Пары поднимаются на верхнюю тарелку, а жидкость перетекает на нижнюю. Там процесс конденсации и испарения снова повторяется. Современные колонны диаметром до 6 м и высотой до 50 м имеют до 80 тарелок и перерабатывают до 12 млн. т нефти в год. Достигаемая при этом степень разделения обеспечивает

14,5 % при температуре отбора до 170 °С, лигроина -7,5% (160 -200 °С), керосина-18% (200- 300 °С) и солярового масла 5% (300- 350 °С). Остаток (55 % от массы нефти) составляет мазут, который собирается в нижней части ректификационной колонны 2. При содержании в ней серы более 1% мазут используется как котельное топливо, и на этом перегонку прекращают. При меньшем содержании серы мазут либо разгоняют на масляные компоненты, либо подвергают крекингу для получения дополнительных количеств бензина, керосино-соляровой фракции и ценных углеводородных газов.

При необходимости получения из мазута смазочных масел его подвергают дальнейшей перегонке под вакуумом. Для этого подогретый до кипения в печи 3 мазут подается на разгонку в ректификационную колонну 4, находящуюся под разрежением 0,08 — 0,09 МПа. В результате образуется до 30% гудрона и смазочных масел: 10—12% веретенного, 5% машинного, 3% легкого и 7% тяжелого цилиндрового.

Улучшение технико-экономических показателей работы атмосферно-вакуумных установок достигается: 1) утилизацией теплоты отходящих продуктов (для этого нефть перед подачей в печь 1 предварительно подогревают до 170-175 °С в теплообменниках 5 теплом продуктов перегонки; последние при этом охлаждаются, что экономит не только тепловую энергию, но и воду на охлаждение в холодильниках 6); 2) использованием вакуума на второй стадии перегонки удается предотвратить термическое разложение тяжелых углеводородов и снизить температуру кипения мазута, а значит, и расход топлива на его нагревание. Кроме того, вакуум увеличивает скорость парообразования и конденсации, что значительно интенсифицирует процесс.

Однако подобная первичная переработка нефти дает лишь грубые фракции сравнительно невысокого выхода и низкого качества. Поэтому большинство из этих фракций подвергают дополнительной вторичной термической переработке. Особенность такой переработки заключается в том, что наряду с температурой, являющейся решающим фактором процесса, вспомогательную роль для уменьшения образования нежелательных побочных продуктов играют давление и время пребывания нефтяных фракций в высокотемпературной зоне. Пример тому — термический крекинг.

Термический крекинг мазута. Коксование мазута для уменьшения образования кокса ведут в две стадии. Вначале при 450 —470 °С и давлении 2,5 МПа получают бензин и среднекипящую фракцию. Для замедления побочных реакций ароматизации углеводородов с образованием кокса выход бензина доводят всего лишь до 10%. На второй стадии увеличивают давление до 4,5 МПа и при 500 —520 °С из среднекипящей фракции за счет более глубокого расщепления получают до 30 — 35 % бензина. Наряду с бензином получается до 55 % крекинг-остатка и до 10—15% газов.

Водород, метан, этан, пропан, бутан, этилен, пропилен и бутилен, содержащиеся в газовой смеси, после разделения используются для синтеза полимеров, различных органических соединений, качественного бензина либо высокооктановых добавок к нему. Крекинг-остаток может быть направлен на коксование для получения дополнительных количеств моторного топлива либо использован как местное топливо для сжигания в котельных. При необходимости получения из нефтяных фракций газов и жидких ароматических углеводородов применяют пиролиз.

Пиролиз нефтяных фракций происходит в паровой фазе при атмосферном давлении и повышенной до 670 — 720 °С температуре. В результате глубокого расщепления и вторичных реакций синтеза из керосина или легкого газойля получают до 50% газа, ароматические углеводороды и смолу.

Газы пиролиза отличаются от газов крекинга повышенным содержанием этилена, пропилена, бутадиена — исходного сырья для получения продуктов основного и тонкого органического синтезов (этилового и метилового спирта, уксусной кислоты, красителей, лекарств) и особенно для получения синтетических волокон, пластмасс, каучуков.

По сравнению с термическим крекингом, где сырье и конечные продукты находятся в основном в жидком виде, при пиролизе парообразное состояние нефтяных фракций ухудшает условия передачи теплоты в трубчатой печи от внутренних стенок парам, приводит к увеличению длины труб в печи, большому расходу теплоты на нагревание, росту материалоемкости основного оборудования.

В настоящее время термические методы переработки нефтяных фракций быстро вытесняются менее энергоемкими и более эффективными каталитическими процессами, осуществляемыми под значительно меньшим давлением.

Известно, что все углеводородные газы можно разбить на три группы: 1) природные газы, образующие самостоятельные месторождения, состоящие на 90% из метана; 2) попутные, сопровождающие добываемую нефть и содержащие метан, этан, пропан и бутан; 3) нефтегазы, образующиеся в результате различных процессов деструктивной переработки нефти: крекинга, пиролиза, риформинга, коксования, гидрокрекинга и т. д., содержащие до 6% водорода, метан, этан, пропан, бутан, а также непредельные углеводороды (этилен, пропилен, бутилен), составляющие до 40% от общего количества газов нефтепереработки. Все эти газы служат ценным топливом и богатым источником сырья ддя производства органических веществ, в том числе полимеров, лаков, красок, лекарственных веществ и т. д.

После очистки, осушки, разделения на компоненты абсорбцией, ректификацией, адсорбцией и хроматографией непредельные углеводороды идут на производство полимеров и другой продукции. На основе парафиновых и ароматических углеводородов производится каталитическое алкилирование олефинами, например, с целью получения высококачественных бензинов. Парафиновые углеводороды (метан, этан, пропан, бутан и др.) подвергаются разложению на различные углеводороды и водород при высокой температуре.

Как известно, термическая устойчивость простейших парафинов очень велика, например метан при температуре ниже 700 —800 °С практически не разлагается. По мере увеличения молекулярной массы термическая устойчивость парафинов растет. Академик Н. Н. Семенов убедительно показал, что при данной температуре имеется практически прямая зависимость между числом углеводородных атомов в молекуле и константой скорости крекинга углеводорода.

Термическая обработка метана, этана, бутана проводится при 1000 °С для получения непредельных углеводородов и водорода. Например, при крекинге метана образуется ацетилен и водород:

Пиролиз предельных углеводородов имеет несколько разновидностей: термический, термоокислительный, плазменный крекинг, электрокрекинг. Все эти производства связаны с высокими энергозатратами, но наиболее перспективными являются термоокислительный и плазменный методы. Пиролиз метана в настоящее время — весьма важный способ получения водорода и ацетилена. Кроме этого, метан используют для производства аммиака, альдегидов, кислот и других веществ. Подвергая метан конверсии парами воды при 800— 1000 °С в присут – ! ствии катализаторов, получают оксид и диоксид углерода, водород. Водород используют главным образом для производства аммиака

Конверсия метана при недостатке водяного пара и частичное окисление метана дают синтез-газ СО 4- 2Н2, который используется в качестве сырья дня получения метилового спирта. Частичное окисление метана при 1300—1500°С и небольшом давлении приводит к получению оксида углерода и водорода

Чрезвычайно перспективным в настоящее время является процесс прямого окисления метана в метанол и формальдегид при 440 °С в присутствии катализаторов

В последние годы разрабатывают новые термические методы переработки метана, например, для получения цианистого водорода

Http://poznayka. org/s23952t1.html

Фракции нефти определяются лабораторным путем, поскольку продукт содержит органические вещества, обладающие разным давлением насыщенных паров. О температуре кипения, как таковой, говорить нельзя, но вычисляется начальная точка и предел. Определенный интервальный промежуток кипения нефти +28-540°С. По нему определяется фракционный состав нефти. Он регламентирован стандартом ГОСТ 2177-99. За начало кипения принята температура, при которой появляется конденсат. Завершением кипения считается момент прекращения испарения паров. Лабораторные испытания проходят на перегонных аппаратах, где фиксируются устойчивые показания и выводится кривая температур кипения методом перегонки. Разделение нефти и нефтепродуктов на фракции до +200°С производится при атмосферном давлении. Остальные в более высоких температурах отбираются под вакуумом, чтобы не произошло разложения.

Фракционирование нефти необходимо, чтобы выбрать направления переработки сырьевой базы, узнать точное содержание базовых масел при перегонке нефти. На основании этого классифицируются все свойства фракций.

- Метод A — использование автоматических аппаратов для определения фракционного состава нефти и отдельных псевдокомпонентов. Колбы используются из термостойкого стекла, дно и стенки которых одинаковой толщины. Метод B – применение четырехгнездного, или шестигнездного аппарата. Колбы с круглым дном вместимостью 250 см3. Метод применяется только для разгонки темных нефтепродуктов.

Фракционный состав нефти определяется согласно российскому стандарту перегонки или ректификации, который соответствует разгонке Эглера. В основе разделение сложного состава углеводных газов на промежуточные элементы. На основе кипения высоких температур классифицируется 3 вида переработки нефти.

- Простая перегонка — во время испарения пар конденсирует. Дефлегмация — только высококипящие пары выделяют конденсат и возвращаются обратно в общую смесь в виде флегмы. Низкокипящие пары полностью испаряются. Ректификация — процесс соединения двух предыдущих видов обработки, когда достигается максимальная концентрация и конденсирование низкокипящих паров.

В процессе определения фракционного состава нефти и нефтепродуктов, а также их свойств, происходит разделение на следующие виды фракций:

- легкие (к этому типу относят бензиновую и петролейную) – выходят при температуре до 140°С при атмосферном давлении; средние (сюда относятся: керосиновая, дизельная, лигроиновая) при атмосферном давлении в интервале температур 140-350°С; при вакуумной переработке и температурах более 350°С получаются фракции, которые называют тяжелые (Вакуумный газойль, гудрон).

Фракции также делят на светлые (сюда относят легкие и средние) и темные или мазуты (это тяжелые фракции).

Эфир или масло Шервуда — это бесцветная жидкость, которая состоит из пентана и гексана. Сразу испаряется при невысоких температурах. Является растворителем для создания экстрактов, топливо для зажигалок, горелок. Получается при температурах до + 100°С.

Бензиновая фракция нефти построена на сложной схеме углеродных соединений, которые выкипают при температуре + 140°С. Основное применение — используется для получения топлива к двигателям внутреннего сгорания и в качестве сырья в нефтехимии. В основе бензиновой фракции парафиновые вещества: метилциклопентан, циклогексан, метилциклогексан. Бензин содержит жидкие алканы в составе – природные, попутные, газообразные. Они подразделяются также на разветвленные и неразветвленные. Состав зависит от качественного соотношения компонентов сырья. Это говорит о том, что хороший бензин получается далеко не их всех сортов нефти. Ценность вида в том, что в процессе распада на соединения, образуются ароматические углеводороды, доля которых в сырьевой массе катастрофически мала.

Подвид включает в себя тяжелые элементы. Насыщенность ароматическими углеводородами больше, чем у других соединений. Является компонентом для производства товарных бензинов, осветительных керосинов, реактивного топлива, органическим растворителем. Выступает как наполнитель бытовой техники. Химический состав: полициклические, циклические и ненасыщенные углеводороды. Отличается наличие серы, процент от общей массы которой зависит от месторождения, уровня залегания и качества сырьевого продукта.

Керосиновая фракция нефти — в первую очередь это топливо для реактивных двигателей. Используется в производстве лакокрасочной продукции и добавляется как растворитель в краску для стен и полов. Выступает сырьем в процессах синтеза веществ. Соединения углеводов с повышенным содержанием парафина. Наблюдается низкое содержание ароматических углеводов. Керосиновая фракция выделяется при атмосферной перегонке в пределах + 220°С.

Подвид находит применение в изготовлении дизельного топлива для быстроходных видов транспорта, а также используется как вторичное сырье. В процессе обработки выделяется керосин, используемый для в лакокрасочной промышленности и приборостроении, изготовлении химии для автотранспорта. Преобладание смесей углеводородов нафтена. Для получения топлива, которые не застывает при -60°С, состав проходит карбамидную депарафинизацию. Это перемешивание всех компонентов в течение 1 часа и последующая фильтрация через воронку Бюхнера.

Качественный состав смеси: масла смол, органические соединения с микроэлементами. Углеводородные компоненты: асфальтен, карбен, карбоид. При вакуумной перегонке из мазута производится гудрон, парафин, технические масла. Основное применение — жидкое топливо для котельных за характеристики вязкости. Топочный мазут подразделяется на 3 основных вида: флотский, средне-котельный и тяжелый. Последний применяется на ТЭЦ, средний вид — в котельных предприятий. Флотский — неотъемлемая часть работы судоходного транспорта.

Вакуумный гудрон получается в результате завершения всех процессов разделения и перегонки. Температура выкипания + 500°С. На выходе получается вязкая консистенция черного цвета. Жидкостный состав используется в дорожном строительстве. Из него производят битумы для кровельных материалов. Гудрон необходим для создания кокса — продукта стратегического назначения. Компонент используется в изготовлении котельного топлива. В нем сконцентрирован самый большой процент тяжелых металлов, содержащихся в нефти.

Сырьевые показатели нефтепродуктов зависят от глубины залегания и вида месторождения. Это учитывается при формировании фракций нефти и достижения процентного соотношения компонентов.

Http://oilgazinfo. ru/himiya-nefti/fraktsionnyj-sostav-nefti-i-nefteproduktov

Фракционный состав нефти – это многокомпонентная непрерывная смесь гетероатомных соединений и углеводородов.

Обычная перегонка не способна разделить её на отдельные соединения, физические константы которых строго определены (например, температура кипения при заданном конкретном уровне давления).

Вследствие этого, нефть разделяют на отдельные компоненты, являющиеся смесями с меньшей сложностью. Они называются дистиллятами или фракциями.

В лабораторных и промышленных условиях перегонка осуществляется при постоянно растущей температуре кипения. Это позволяет проводить фракционирование углеводородных газов нефтепереработки и жидких компонентов, для которых характерна не какая-то конкретная температура кипения, а определенный температурный интервал (точка начала и конца кипения).

Атмосферная перегонка нефтяного сырья позволяет получить следующие фракции, которые выкипают при температурах до 350-ти градусов С:

- петролейная фракция – до 100 градусов С; бензиновая – начало кипения 140 градусов; лигроиновая – от 140-ка до 180-ти; керосиновая – от 140-ка до 220-ти; дизельная фракция – от 180-ти до 350-ти градусов С.

Все фракции, выкипающие до температуры 200 градусов С, называются бензиновыми или легкими. Фракции, которые выкипают в интервале от 200-т до 300-т градусов С, называются керосиновыми или средними.

И, наконец, фракции, которые выкипают при температурах, превышающих 300 градусов С, получили название масляных или тяжелых. Кроме того, все фракции нефти, температура выкипания которых меньше 300-т градусов, называются светлыми.

Фракции, остающиеся после отбора светлых дистиллятов в процессе ректификации (первичной переработки нефти), которые выкипают при более чем 35-ти градусах, называют мазутами (темными фракциями).

Дальнейшая разгонка мазутов и их углубленная переработка выполняется в условиях вакуума.

- вакуумный дистиллят (газойль) – температура кипения от 350-ти до 500 градусов С; гудрон (вакуумный остаток) – температура кипения свыше 500 градусов С.

Получение нефтяных масел характеризуется следующими интервалами температур:

- от 300-т до 400 градусов С – легкие масла; 400 – 450 – средние; 450 – 490 – тяжелые; больше 490-та – гудрон.

Кроме того, к тяжелым нефтяным компонентам также относятся асфальтовые смоло-парафиновые отложения.

Помимо своего по углеводородного состава, различные нефтяные фракции также различаются своим цветом, вязкостью и удельным весом. Самые легкие дистилляты (петролейные) – бесцветны. Далее, чем тяжелее фракция – тем темнее её цвет и выше показатели вязкости и плотности. Самые тяжелые компоненты – темно-коричневые и черные.

Представляет собой смесь жидких и легких углеводородов (гексанов и пентанов). Эту фракцию еще называют петролейным эфиром. Он получается из газоконденсата, легких нефтяных фракций и попутных газов. Петролейный эфир делится на легкий (интервал кипения – от 40-ка до 70-ти градусов C) и тяжелый (от 70-ти до 100-а). Поскольку это – наиболее быстро выкипающая фракция, при разделении нефти она выделяется одной из первых.

Петролейный эфир – это бесцветная жидкость, плотность которой составляет от 0,650 до 0,695 грамм на кубический сантиметр. Он хорошо растворяет различные жиры, масла, смолы и прочие соединения углеводородов, поэтому его часто используют как растворитель в жидкостной хроматографии и при экстракции из горных пород нефти, углеводородов и битумоидов.

Кроме того, именно петролейным эфиром нередко заправляют зажигалки и каталитические грелки.

Эта нефтяная и конденсатная фракция является сложной углеводородной смесью различных типов строения. Около семидесяти компонентов вышеуказанной смеси имеют температуру выкипания до 125 градусов C, и ещё 130 компонентов этой фракции выкипают в промежутке от 125-ти по 150-ти градусов.

Компоненты этой углеродной смеси и служат материалом для изготовления различного топлива, применяемого в двигателях внутреннего сгорания. В состав этой смеси входят разные виды углеводородных соединений, включая разветвленные и неразветвленные алканы, вследствие чего эту фракцию часто обрабатывают термическим риформингом, который превращает в разветвленные неразветвленные молекулы.

Основу состава бензиновых нефтяных фракций составляют изомерные и нормальные парафиновые углеводороды. Из нафтеновой углеводородной группы больше всего метилциклопентана, метилциклогексан и циклогексана. Кроме того, высокая концентрация углеродных соединений легкой ароматической группы, таких, как метаксилол и толуол.

Состав фракций бензинового типа зависит от состава перерабатываемой нефти, поэтому октановое число, углеводородный состав и другие бензиновые свойства различаются, в зависимости от качества и свойств исходного нефтяного сырья. Другими словами, получить высококачественный бензин можно далеко не из любого сырья. Моторное топливо плохого качества имеет значение октанового числа, равное нулю. Высококачественное же имеет этот показатель на уровне 100.

Октановое число бензина, полученного из нефти-сырца, редко бывает больше 60-ти. Особую ценность в бензиновой нефтяной фракции представляет наличие в ней циклопентана и циклогексана, а также их производных. Именно такие углеводородные соединения служат сырьем для производства ароматических углеводородов, таких, как бензол, исходная концентрация которого в сырой нефти крайне мала.

Эту высокооктановую нефтяную фракцию называют еще тяжелая нафта. Она тоже является сложной углеводородной смесью, но состоит из более тяжелых, чем в первых двух фракциях, компонентов. В лигроиновых дистиллятах повышено до восьми процентов содержание ароматических углеводородов, что значительно больше, чем в бензиновых. Кроме того, в лигроиновой смеси в три раза больше нафтенов, чем парафинов.

Плотность этой нефтяной фракции составляет от 0,78 до 0,79 грамм на кубический сантиметр. Её применяют в качестве компонента товарного бензина, осветительного керосина и реактивного топлива. Используют её и в качестве органического растворителя, а также как наполнитель приборов жидкостного типа. До того, как активно стали использовать в промышленности дизельную фракцию, лигроин выступал как сырье для изготовления топлива, применяемого в тракторах.

Состав лигроина первой перегонки (неочищенного, полученного сразу из перегонного куба) во многом зависит от состава перерабатываемой нефти-сырца. Например, в лигроине, полученном из нефти с повышенным содержанием парафинов, больше неразветвленных насыщенных или циклических углеводородных соединений. В основном низкосернистые виды нефти и лигроина относятся к парафинистым. В нефти с высоким содержанием нафтенов, наоборот, больше полициклических, циклических и ненасыщенных углеводородов.

Для нафтеновых видов нефтяного сырья характерно высокое содержание серы. Процессы очистки лигроинов первой перегонки различаются в зависимости от их состава, который определяется составом исходного сырья.

Температура кипения этой фракции при прямой атмосферной перегонке – от 180-ти до 315-ти градусов С. Показатель её плотности при двадцати градусах С составляет 0,854 грамма на кубический сантиметр. Кристаллизоваться она начинает при температуре минус шестьдесят градусов.

В этой нефтяной фракции чаще всего присутствуют углеводороды, в составе которых от девяти до шестнадцати атомов углерода. Кроме парафинов, моноциклических нафтенов и бензола, в ней содержатся и бициклические соединения, такие, как нафтены, нафтено-ароматические и ароматические углеводороды.

Их таких фракций, ввиду высокой концентрации в них изопарафинов и низкой концентрации бициклических углеводородов ароматической группы, получается реактивное топливо самого высокого качества, которое в полной мере отвечает всем современным требованиям к перспективным видам такого топлива, а именно:

- увеличенный показатель плотности; умеренное содержание углеводородов ароматической группы; хорошая термическая стабильность; высокие низкотемпературные свойства.

Как и в предыдущих дистиллятах, состав и качество керосина напрямую зависят от исходной нефти-сырца, определяющей характеристики получаемого продукта.

Те керосиновые фракции нефти, которые выкипают при температурах от 120-ти до 230-ти (240-ка) градусов, хорошо подходят в качестве реактивных видов топлива, для получения которых (в случае необходимости) применяется так называемая демеркаптанизации и гидроочистка. Керосины, получаемые из нефти с низким содержанием серы при температурах от 150-ти до 280-ти градусов или в температурном интервале от 150-ти до 315-ти градусов, применяют в качестве осветительных. Если же керосин выкипает при 140-ка – 200-а градусах, он идет на изготовление растворителя, известного как уайт-спирит, широко используемого на лакокрасочных предприятиях.

Применяется как топливо для быстроходных дизельных двигателей и в качестве сырья при прочих процессах переработки нефти. При её получении также вырабатываются керосины и углеводородные газы.

В дизельных нефтяных фракциях мало углеводородов ароматической группы (менее 25-ти процентов), и характерно преобладание нафтенов над парафинами. Основу их составляют производные от циклопентана и циклогексана, что дает довольно низкие показатели температур застывания. Если дизельные компоненты, получаемые и высокопарафинистых видов нефти, отличаются высокой концентрацией нормальных алканов, вследствие чего обладают сравнительно высокой температурой застывания – от минус десяти до минус одиннадцати градусов С.

Чтобы в таких случая получить зимнее дизельное топливо, для которого необходимым показателем температуры застывания является минус 45-ть (а для арктического – и все минус 60-т), полученные компоненты подвергаются процессу депарафинизации, который проходит при участии карбамида.

Помимо этого, в дизельных компонентах присутствуют разного рода органические соединения (на основе азота и кислорода). К ним относятся различные виды спиртов, нафтеновые и парафиновые кетоны, а также хинолины, пиридины, алкилфенолы и прочие соединения.

- углеводороды с массой молекул в пределах от 400-т до 1000-и; нефтяные смолы (масса – от 500-т до 3000); асфальтены; карбены; карбоиды; органические соединения на основе металлов и неметаллов (железа, ванадия, никеля, натрия, кальция, титана, цинка, ртути, магния и так далее).

Свойства и качественные характеристики мазута также зависят от свойств и характеристик перерабатываемой нефти-сырца, а также от степени отгона светлых дистиллятов.

- вязкость при температуре 100 градусов С – от 8-ми до 80-ти миллиметров в квадрате в секунду; показатель плотности по 20-ти градусах – от 0,89-ти до1-го грамма на кубический сантиметр; интервал застывания – от минус 10-ти до минус 40-ка градусов; концентрация серы – от 0,5 до 3,5 процентов; золы – до 0,3 процентов.

Вплоть до конца девятнадцатого столетия мазуты считали непригодными для использования отходами и просто выбрасывали. В настоящее время их применяют в качестве жидкого топлива для котельных, а также используют в качестве сырье для вакуумной перегонки, поскольку тяжелые компоненты нефтяного сырья при нормальном давлении атмосферы перегнать невозможно. Это связано с тем, что в этом случае достижение нужной (весьма большой) температуры их кипения приводит к разрушению молекул.

Мазут нагревают более чем до семи тысяч градусов в специальных трубчатых печах. Он переходит в пар, после чего его разгонку осуществляют под вакуумом в ректификационных колоннах и разделяют на отдельные масляные дистилляты, а в качестве остатка получают гудрон.

Из дистиллятов, полученных из мазута, делают веретенное, цилиндровое и машинное масло. Также при обработке мазута при более низких температурах получают компоненты, которые можно в дальнейшем переработать в моторное топливо, парафин, церезин и разные виды масел.

Из гудрона путем его продувки горячим воздухом получаются битум. Из остатков, полученных после крекинга и перегонки, получают кокс.

- флотский Ф5 и Ф12 (относится к легкому виду топлива); топочный М40 (средний вид котельного топлива); топочный М100 и М200 (тяжелое котельное топливо).

Флотский мазут, как понятно из названия, применяется котлах морских и речных судов, а также как топливо для газотурбинных двигателей и установок.

Топочный мазут М40 также пригоден для использования в судовых котлах, а также подходит для использования в отопительных котельных и промышленных печах.

Это – остаток, который образуется после всех процессов отгонки прочих нефтяных компонентов (атмосферных и вакуумных), которые выкипают при температурах ниже 450-ти – 600-т градусов.

Выход гудрона составляет от десяти до сорока пяти процентов от общей массы перерабатываемого нефтяного сырья. Он представляет собой либо вязкую жидкость, либо твердый черный продукт, похожий на асфальт, блестящий на изломе.

- парафины, нафтены и углеводороды ароматической группы – 45-95 процентов; асфальтены – от 3-х до 17-ти процентов; нефтяные смолы – от 2-х до 38-ми процентов.

Помимо этого, в нем присутствуют почти все металлы, содержащиеся в нефтяном сырье. К примеру, ванадия в гудроне может быть до 0,046 процента. Показатель плотности гудрона зависит от характеристик исходного сырья и от степени отгона всех светлых фракций, и варьируется от 0,95 до 1,03 грамм на кубический сантиметр. Его коксуемость колеблется от 8-ми до 26-ти процентов общей массы, а температура плавления находится в пределах от 12-ти до 55 градусов.

Гудрон широко применяется для изготовления дорожного, строительного и кровельного битумов, а также кокса, мазута, смазочных масел и некоторых видов моторного топлива.

Для определения фракционного состава нефтепродуктов используются различные виды оборудования. В основном это – стандартизованные перегонные аппараты, оборудованные ректификационными колоннами. Такой аппарат для определения фракционного состава носит название АРН-ЛАБ – 03 (хотя есть и другие варианты).

Такая предварительная работа с применением соответствующих устройств, во-первых, необходима для составления технического паспорта на сырье, а, во-вторых, дает возможность увеличить точность погоноразделения, а также на основании полученных результатов построить кривую температуры кипения (истинной), где координатами служат температура и выход каждой фракции в процентах от общей массы (или объема).

Нефть-сырец, полученная с разных месторождений, сильно отличается по своему фракционному составу, а следовательно. и по процентному соотношению потенциальных топливных дистиллятов и смазочных масел. В основном в нефтяном сырье – от 10-ти до 30-ти процентов бензиновых компонентов, и от 40-ка до 65-ти процентов керосиново-газойлевых фракций. На одном и том же месторождении разные по глубине нефтяные пласты могут давать сырье с различными характеристиками фракционного состава.

Для определения этой важной характеристики нефтяных компонентов используются различные приборы, среди которых наиболее популярен АТЗ-01.

Он применяется для анализа качественных характеристик различных видов авиационных бензинов, дизельного и реактивного топлива и других нефтепродуктов. Аппарат работает по двум методам определения температуры застывания, называемым А и Б.

В качестве такой температуры принимают значение, при котором нефтепродукт, налитый в стандартную пробирку, застывает до такой степени, что при наклоне этой пробирки под углом 45-ть градусов уровень жидкости в ней в течении одной минуты остается неподвижен.

Температура в приборе измеряется при помощи двух сопротивлений, изготовленных из платины. Погрешность криокамеры при охлаждении составляет плюс/минус 1 градус С.

Http://neftok. ru/raznoe/fraktsionnyj-sostav-nefteproduktov. html

Важным показателем качества нефти является ее фракционный состав. Фракционный состав определяется при лабораторной перегонке, в процессе которой при постепенно повышающейся температуре из нефти отгоняют части – фракции, отличающиеся друг от друга пределами выкипания.

Таким образом, Фракция – часть нефти (группа углеводородов), выкипающая (испаряющаяся) в определенном интервале температур. Каждая фракция характеризуется температурой начала кипения (н. к.) и конца кипения (к. к.).

Разделение нефти на фракции основано на том, что различные углеводороды, входящие в ее состав, кипят при разной температуре. Вначале выкипают легкие углеводороды, входящие в состав бензина, затем более тяжелые компоненты реактивного топлива, керосина, далее – еще более высококипящие углеводороды, из которых вырабатывают дизельное топливо.

Нефтепереработка – это много ступенчатый процесс физической и химической обработки сырой нефти, результатом которого является получение комплекса нефтепродуктов. Переработку нефти осуществляют методом перегонки, то есть физическим разделением нефти на фракции.

При промышленной перегонке нефти используют не лабораторный метод постепенного испарения, а схемы с так называемым однократным испарением и дальнейшей ректификацией в специальных ректификационных колоннах с трубопроводами для съема фракций.

Различают первичные и вторичные процессы переработки нефти. К первичным процессам относится прямая (атмосферно-вакуумная) перегонка нефти, в процессе которой углеводороды нефти не подвергаются химическим превращениям. В результате вторичных процессов (крекинг, риформинг и др.) происходит изменение структуры углеводородов в процессе химических реакций.

Прямая перегонка, или разделение нефти на фракции, основана на разной температуре кипения углеводородов разной молекулярной массы и осуществляется при нормальном атмосферном давлении и температуре до 350 С.

Перегонка нефти производится на атмосферных или атмосферно-вакуумных установках, состоящих из трубчатой печи, ректификационной колонны, теплообменников и другой аппаратуры. Трубчатая печь – это устройство, внутри которого помещена система стальных труб, обогреваемых теплом сжигаемого горючего газа или мазута. Ректификационная колонна представляет собой вертикальный стальной цилиндр высотой до 40 метров, разделенный внутри горизонтальными перегородками с отверстием посередине, которое закрыто колпаками с зазорами по краю (барботажными тарелками), на отделения. Каждое отделение имеет свой трубопровод для съема отдельных фракций нефти.

Нагретую нефть вместе с водяным паром подают в нижнюю часть ректификационной колонны. Пар поднимает нагретую нефть вверх по колонне. Низкокипящие фракции и газ поднимаются на самые высокие этажи колонны. Температура охлаждения колпаков нижних этажей высока для них, и они, достигнув очередной тарелки, не конденсируются в жидкость, а через боковые отверстия вновь устремляются вверх, пока не окажутся под колпаком, где температура достаточно низка для их конденсации.

Фракции, получаемые при прямой перегонке, называют светлыми фракциями, или светлыми дистиллятами. Обычно при прямой перегонке

Получают следующие фракции, название которым присвоено в зависимости от направления их дальнейшего использования:

Дизельная фракция (легкий или атмосферный газойль, соляровый дистиллят) – 180 – 350 С.

Выход бензина при прямой перегонке составляет от 5 до 20 % от массы нефти. Остаток после отбора светлых фракций называется мазутом. Мазут разгоняют под вакуумом и при более высоких температурах, при этом в зависимости от направления переработки получают следующие фракции:

Мазут и получаемые из него фракции называются темными. Нефти различных месторождений заметно различаются по фракционному составу, содержанию темных и светлых фракций. Так, в Ярегской нефти (республика Коми) содержится 18,8 % светлых фракций, а в Самотлорской нефти (Западная Сибирь) – 58,8 %.

Прямогонные продукты не удовлетворяют требованиям современной техники и поэтому подвергаются дальнейшей переработке. Прямогонные бензины содержат сернистые соединения, ухудшающие экологические показатели топлив, вызывающие коррозию двигателя, отравляющие катализаторы, поэтому их подвергают гидроочистке.

Гидроочистка – это термокаталитический процесс, обеспечивающий гидрирование сероорганических соединений нефти до сероводорода, который затем улавливается и отделяется. Сероводород является источником получения серы. Гидроочищенные прямогонные продукты поступают на установки вторичных процессов глубокой переработки нефти. В основе вторичных процессов переработки нефти лежат химические реакции расщепления, изомеризации, гидрирования углеводородов под действием высоких температур и давления, в присутствии катализаторов (термокаталитические процессы) или без них (термические процессы).

Крекинг – расщепление тяжелых углеводородов для получения дополнительного количества бензинов и дизельных топлив. Различают следующие виды крекинга:

Термический – производится при 500 – 750 °С и давлении 4 – 6 МПа, выход бензина при этом достигает 60 – 70 %. Тяжелые нефтепродукты (мазут, гудрон), подверженные термическому крекингу при низком давлении (коксование), используют для производства газойля, моторных топлив и кокса. Высокотемпературный крекинг (пиролиз), осуществляемый при температуре 650-750 °С и атмосферном давлении, дает возможность перерабатывать тяжелое остаточное сырье в газ, используемый в химической промышленности, а также получать ароматические углеводороды (бензол, толуол, нафталин и др.);

Каталитический – производится с использованием катализаторов. Использование катализаторов повышает селективность процесса, позволяет расширить возможности в использовании сырья при получении высококачественных товарных продуктов. Для переработки средних и тяжелых фракций с большим содержанием сернистых и смолистых соединений большое распространение получил каталитический крекинг с использованием водорода – гидрокрекинг. При этом процессе выход светлых фракций возрастает до 70 %, содержание серы в них снижается.

Газообразные продукты, неизбежно получающиеся в результате термических и каталитических процессов, собираются и перерабатываются различными химическими способами (алкилирование, полимеризация, изомеризация и др.). В результате получается довольно широкая гамма высокооктановых компонентов бензинов, присадок и сырья для нефтехимических процессов.

Риформинг Каталитический – процесс получения высокооктановых компонентов бензинов из бензиновых и лигроиновых фракций нефти. Он состоит из сложных каталитических превращений (дегидрирование, изомеризация, дегидроциклизация и др.). Риформинг на платиновом катализаторе называется платформингом, на молибденовом – гидроформингом.

Алкилирование – введение в молекулы углеводородов соединений алкила, например, метила СН3 (метилирование), этила С2Н5 (этилирование). Применяется для получения высокооктановых компонентов бензина.

Получаемые различными способами нефтепродукты очищаются от нежелательных примесей и смешиваются (подвергаются компаундированию) для получения товарных продуктов. При необходимости в них вводятся специальные добавки – присадки, улучшающие те или иные свойства продуктов.

Http://studfiles. net/preview/4618440/page:46/

Нефть, получаемая непосредственно из скважин, называется сырой. В различных отраслях народного хозяйства применяются как сырая нефть, так и различные продукты, получаемые из нее в результате переработки.

В настоящее время из нефти путем сложной многоступенчатой переработки извлекается много составных частей.

В процессе первичной переработки из нефти удаляют пластовую воду и неорганические вещества. Перед перегонкой в ректификационной колонне нефть нагревают до 350°С, перед этим отогнав из нефти летучие углеводороды. Первыми переходят в парообразное состояние и отгоняются углеводороды с небольшим количеством атомов углерода. С повышением температуры смеси перегоняются углеводороды с более высокой температурой кипения. При такой перегонке получают следующие фракции (смесь жидкостей с близкими температурами кипения, полученная в результате первичной перегонки).

При переработке нефти образуются газы, которые являются неразветвленными алканами: бутан, пропан, этан. Промышленное название данной фракции – нефтяной газ. Газовую фракцию нефти удаляют еще до первичной перегонки нефти или же выделяют из бензиновой фракции уже после перегонки. Нефтяной газ применяется в качестве горючего или же его сжижают для получения сжиженного газа, который затем используется в качестве сырья для получения этилена.

Она представляет собой смесь углеводородов и используется для получения различных видов моторного топлива. При более тонком разделении этой фракции получают петролейный эфир и бензин. Качество бензина определяется октановым числом.

Получается между бензиновой и керосиновой фракциями. Она практически полностью состоит из алканов. Большую часть лигроина подвергают риформингу, превращая его тем самым в бензин. Лигроин также используют в качестве сырья для получения других химических веществ.

Http://studwood. ru/1003256/tovarovedenie/pererabotka_nefti

Определение состава нефти и ее продуктов происходит путем разделения по температурам кипения методом перегонки и ректификации.

Нефть, газовые конденсаты и их фракции представляют собой многокомпонентную смесь из соединений углеводородов. В составе нефти содержатся сотни органических соединений. Поэтому определение состава этой смеси как совокупности всех входящих в их состав соединений — сложнейшая и не всегда разрешимая задача.

Углеводородный газ. Газ, входящий в состав данной нефти состоит в основном из бутанов (73,9 % мас.) выход газов на нефть составляет 1,5 % мас. Пропан — бутановая фракция будет использована в качестве сырья газофракционирующих установок с целью производства индивидуальных углеводородов, топлива и компонента автомобильного бензина.

Фракция НК-62°С будет использована как сырьё для процесса каталитической изомеризации с целью повышения октанового числа.

Фракция 62-85°С. Данную фракцию называют “бензольной”, будет использоваться как компонент товарного бензина и для получения бензола.

Фракция 85-120°С в смеси с фракцией 120-180°С будет использована как сырье для установки каталитического риформинга с целью повышения октанового числа. Предварительно отправляется на гидроочистку.

Фракция 120-180°С будет использована в смеси с фракцией 180-230°С как компонент реактивного топлива. Реактивное топливо не подходит по температуре вспышки, поэтому нужно удалить часть лёгких компонентов.

В настоящее время индивидуальный состав продуктов нефти может быть достаточно надежно определен методами газожидкостной хроматографии только для единичных бензиновых фракций. Поэтому индивидуальный углеводородный состав не может быть положен в основу прогнозных методов расчета теплофизических свойств (ТФС) ввиду его недоступности для потребителей.

В то же время фракционный состав и структурно-групповой углеводородный состав могут иметь более плодотворное применение на пути построения методов расчета теплофизических свойств нефти.

Поэтому ниже рассмотрены методики пересчета и экстраполяции кривых разгонок и способы расчета структурно-группового углеводородного состава фракций.

Определение данного вида состава нефти и ее продуктов происходит путем разделения по температурам кипения методом перегонки и ректификации.

Совокупность выхода (в процентах по массе или объему) отдельных фракций, которые выкипают в определенных температурных диапазонах, называется фракционным составом нефти, нефтепродукта или смеси. Для более полной характеристики определяется относительная плотность и средняя молярная масса каждого погона и смеси в целом. По результатам испарения строят кривую ИТК, которая содержит достаточно полную информацию о составе смеси.

Ректификация по ГОСТ 11011-85 в аппарате АРН-2 ограничивается температурой 450—460 °С из-за возможного термического разложения остатка. Проведение данного вида исследования нефтей рекомендуется в устройстве для перегонки АРН-2 по методу ГрозНИИ в колбе Мановяна до температуры выкипания 560—580 °С. При этом не происходит искажения кривой ИТК.

Фракционный состав, особенно светлых товарных нефтепродуктов и широких фракций, часто определяют перегонкой в аппарате Энглера по ГОСТ 2177-82, что значительно проще ректификации. Кривая разгонки по Энглеру позволяет достаточно надежно определить характеристические температуры кипения фракций. Однако при расчете фазовых равновесий предпочтительнее иметь кривую ИТК. Для получения такой кривой предложен ряд эмпирических процедур.

Например, для светлых нефтепродуктов известна методика БашНИИНП. Основываясь на том, что разность температур, полученных при разгонке товарного нефтепродукта по ИТК и по Энглеру, в определенной точке выкипания нефтепродукта является почти постоянной, можно записать

При расчете процессов ректификации многокомпонентных смесей (МКС) необходимо использовать физико-химические и термодинамические свойства всех компонентов, составляющих разделяемую МКС. Поскольку в рассматриваемом случае декомпозиция исходной непрерывной смеси на псевдокомпоненты носит достаточно условный характер, процедура расчета физико-химических свойств отдельных псевдокомпонентов приобретает особое значение.

Известно [2], что любое химическое вещество обладает совокупностью характеристических констант, причем значения характеристических констант зависят от химического строения молекул вещества. Это положение может быть распространено и на псевдокомпоненты, особенно если значения характеристических констант определены экспериментально.

В качестве основной и минимально необходимой характеристики псевдокомпонента принята его среднеарифметическая (между началом и концом выкипания фракции) температура кипения.

Однако, эта температура не в полной мере характеризует псевдокомпонент, поскольку она не учитывает особенности состава нефтей различного типа (различных месторождений). Для более точной оценки ФХС псевдокомпонентов необходима информация об углеводородном составе фракций.

Эта информация в косвенной форме в кривых ОИ и ИТК содержится. Более того, по закону сохранения масс усредненные (среднеинтегральные) значения псевдохарактеристических констант и вероятного углеводородного состава для фракций, выделенных по сравниваемым кривым при одинаковых расходных пределах выкипания, должны совпадать (за исключением их температурных пределов выкипания) [2].

Поэтому для оценки углеводородного состава моторных топлив вполне допустимо использование кривой ОИ – как более простой и удобной при экспериментальном определении. Однако при расчете процессов разделения (прежде всего ректификации) необходимо использовать только кривую ИТК.

Для расчетов в качестве псевдохарактеристических констант всех компонентов (псевдокомпонентов) МКС используются стандартные свойства (температуры кипения, температуры фазовых переходов, давления насыщенных паров, плотности газовой и жидкой фаз при стандартных условиях, показатели преломления, вязкости, энтальпий и др.), а также критические свойства. Эти константы характеризуют химическую индивидуальность компонента, т. е. представляют «химический паспорт» вещества. Характеристические свойства являются функциями специфических химических параметров вещества: молярной массы и структуры молекулы вещества [2]:

Из (1.1) следует, что все стандартные свойства оказываются взаимосвязанными и могут быть выражены друг через друга. Так молярная масса какого либо углеводорода (псевдокомпонента) может быть выражена в виде функции от его стандартных свойств: температуры кипения, плотности, показателя преломления и прочих свойств, а также от комбинации этих свойств. В качестве примера можно привести формулы Б. П. Войнова [3], Крега [4] и Мамедова [4] для расчета молекулярной массы углеводородов:

Поэтому количество вариантов расчета ТФС псевдокомпонентов оказывается достаточно большим, что в определенной мере затрудняет их практическое использование.

Для расчета ФХС широких нефтяных фракций, состоящих из нескольких псевдокомпонентов, используется правило аддитивности, т. е. вклад каждой узкой фракции в свойства более широкой фракции определяется относительной концентрацией узкой фракции в более широкой.

В УМП процедуры расчета ФХС для непрерывных смесей автоматизированы: пользователь в соответствии с принятой температурной разбивкой кривой ИТК на псевдокомпоненты задает пределы выкипания отдельных псевдокомпонентов (отдельных узких фракций), после чего заполняет спецификацию для каждого выбранного псевдокомпонента, задавая его характеристические свойства, известные пользователю.

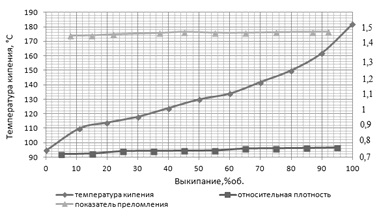

В качестве минимально необходимой информации, как уже указывалось, должна быть задана средняя температура кипения псевдокомпонента, а в качестве дополнительной задаются свойства (плотность, показатель преломления и т. д.), известные пользователю. Чем более полно определена эта информация, тем точнее будет охарактеризован каждый псевдокомпонент, а значит, и точнее будут результаты последующего моделирования. Для примера на рис. 1.7 приведены кривые распределения характеристических свойств (tср, p, n) для прямогонного гидроочищенного бензина [2].

Рис. 1.7. Кривые распределения температуры кипения (tср), плотности (p) и показателя преломления (n) фракции прямогонного гидроочищенного бензина

Рис. 1.7. Кривые распределения температуры кипения (tср), плотности (p) и показателя преломления (n) фракции прямогонного гидроочищенного бензина

В соответствии с принятым условием достаточно плавного изменения характеристических свойств при изменении температуры кипения отдельных компонентов (число индивидуальных компонентов очень велико) зависимости всех свойств от доли отгона вещества (или от температуры отгона) должны быть также непрерывными.

На основе данной информации могут быть рассчитаны все основные свойства (Tкр, Pкр, Zкр, энтальпийные характеристики) как отдельных псевдокомпонентов, так и среднеинтегральные значения этих свойств для фракции в целом, а также определены вероятные брутто-формулы гипотетических псевдокомпонентов [2].По сути такой же подход используется и при взаимном пересчете кривых ОИ и ИТК.

При этом наличие даже неполной информации (только отдельных свойств для отдельных фракций даже в ограниченном диапазоне изменения доли отгона) позволяет заметно повысить адекватность обобщающей информации. Так, для примера, приведенного на рис. 1.4, учет только одного свойства по фракции в целом (плотность мазута) заметно уточняет вид конечной характеристики (кривая ИТК).

Http://pronpz. ru/neft/fraktsionnyj-sostav. html

Под легкой керосиновой фракцией понимается фракция, которая может быть использована в качестве реактивного топлива, т. е. фракция 120-240°С (150-280°С). Характеристика этой фракции дается в виде таблицы с указанием в ней выхода на нефть, плотности, вязкости, пределов кипения, теплоты сгорания, температуры, начала кристаллизации, содержания серы (общей и мер-кантановой), ароматических углеводородов. После сравнения этих показателей с показателями стандарта на реактивное топливо /3, 4/ делаются соответствующие выводы о необходимости включения в схему топливно-химического производства технологических установок для доведения показателей качества фракции до норм стандарта на реактивное топливо. Необходи-мо помнить, что фактически для повышения качества керосиновый фракций имеются только два процесса: гидроочистка для удаления общей и меркапта-новой серы и мерокс для удаления меркантановой серы.

Дизельные фракции применяются как компоненты товарных дизельных топлив и как сырье для производства жидких парафинов. На фракционный со-став дизельных фракций влияет производство реактивных топлив. В связи с этим необходимо характеризовать классические дизельные фракции, выки-пающие в пределах: 180-360°С; 240-320°С; 180-200°С; 200-320°С; 320-360°С. При получении жидких парафинов для производства специальных продуктов, например, сульфонола, дается характеристика дизельных фракций соответствующего фракционного состава /5/. Характеристика этих фракций составляется в виде таблицы, в которой указываются пределы кипения фракции, выход на нефть, содержание парафинов, вязкость, цетановое число, содержание серы, температура помутнения и застывания. После сравнения показателей с показателями стандарта на дизельное топливо /3, 4/ делается заключение о необходимости иметь те или иные установки для доведения показателей качества до норм стандарта. Для доведения показателей качества дизельных фракций до норм стандарта имеются процессы гидроочистки и депарафинизации (карбамидная или адсорбционная – "Парекс"). Вопрос о депарафинизации ди-зельных фракций должен решаться таким образом, чтобы не менее 25% получаемого продукта отвечало требованиям стандарта на зимнее дизельное топливо. В зависимости от количества и качества дизельных фракций необходимо решить вопрос о получении тех или иных дизельных фракций в схеме про-ектируемого производства и их переработки в компоненты товарных нефте-продуктов. При производстве жидких парафинов из фракции 200-320°С или других фракций необходимо решать вопрос очистки парафинов от ароматиче-ских углеводородов и утилизации отходов очистки.

В данном курсовом проекте речь идет о топливно-химическом производстве и в связи с этим вакуумные дистилляты надо рассматривать как сырье для производства топлив. Под вакуумными фракциями понимают фракции, выкипающие в пределах 360-600°С. В зависимости от имеющегося справоч-ного материала составляется таблица физико-химических свойств узких фракций, например, 360-420°С; 420-480°С; 480-520°С; 360-500°С; 500-600°С /2/. Часть этих фракций можно применять в виде компонентов, например, га-зотурбинного топлива, а другую часть – как компоненты сырья, например, ка-талитического крекинга, гидрокрекинга или висбрекинга. В связи с этим в таблице необходимо представить показатели качества этих фракций такие, как выход на нефть, плотность, вязкость, содержание парафино-нафтеновых угле-водородов и серы, коксуемость, показатель преломления. В зависимости от показателей качества выбирают конкретные пути их применения в топливно-химическом производстве. При переработке малосернистой нефти, т. е. при избытке ВСГ на установках каталитического риформинга, предпочтение сле-дует отдать установке гидрокрекинга. Выход фракции 500-600°С определяет-ся экстраполированием на основе кривой ИТК.

Нефтяные остатки, т. е. остатки выкипающие выше 480-600°С, следует рассматривать как компоненты котельных топлив и как сырье для таких про-цессов, как деасфальтизация с последующим гидрокрекингом, коксование, висбрекинг, процесс АRТ, гидроочистка, производство битума. С учетом этих процессов в таблице должны быть представлены показатели качества этих остатков, на основании которых можно сделать вывод о целесообразности их применения в качестве сырья того или иного процесса и составить материальный баланс процесса. Такими показателями могут быть: выход остатков на нефть, плотность, содержание асфальто-смолистых веществ, парафинов, вязкость, коксуемость, содержание серы, температура застывания. В схеме топ-ливно-химического производства необходимо предусматривать производство до 4-5% на нефть (любую) нефтяных битумов, но не более 500 000 т/год, используя современные технологии их производства из любого сырья /6/.

Выбор поточной схемы переработки нефти заключается в том, чтобы подобрать минимальное количество технологических установок (процессов), обеспечивающих заданные глубину переработки нефти, выход продуктов для нефтехимического синтеза и высокое качество получаемых нефтепродуктов. В настоящее время глубина переработки нефти определяется по уравнению /7/:

Нефти, %; GN – объем переработки нефти, т/год;

Нефти, %; GN – объем переработки нефти, т/год;

GK – объем производства товарного котельного топлива, т/год; GC – объем собственного потребления котельного топлива (без учета су-

В соответствии с этим уравнением для определения глубины переработ-ки нефти надо рассчитать по литературным данным выход компонентов ко-тельного топлива на установках, которые входят в поточную схему перера-ботки данной нефти.

Для получения высокой глубины переработки двинской нефти (пример) в поточную схему топливно-химического блока НПЗ включаются установки каткрекинга, гидрокрекинга и ART. Процесс ART – это процесс термоадсорбционной переработки нефтяных остатков – мазута, гудрона или их смесей. Специалисты фирмы "Келлог" называют процесс ART революционным, т. к. он является самым эффективным и экономическим способом облагоражива-ния остатков нефти /12/.

На современном этапе развития нефтяной отработки глубина переработки нефти должна быть на уровне 87-90%, т. к. необходимо получать ко-тельное топливо для печей НПЗ (

6% на нефть) и производства электроэнер-гии и тепла на ТЭЦ для нужд НПЗ (6-7% на нефть) /7/.

При включении вышеуказанных установок в поточную схему перера-ботки нефть выход компонентов котельного топлива (газойля) из двинской нефть (пример) составит /7, 10-12/:

22,45×0,95×0,15+(21,73-5) ×0,46=11% на нефть где 22,45 – выход вакуумного дистиллята (360-600°С) на нефть, % мас.; 0,95 – выход гидроочищенного вакуумного дистиллята; 0,15 – выход тяжелого газойля (360-500°С) в процессах гидрокрекинга и каталитического крекинга; 21,73 – выход гудрона на нефть, % мас.;

5 – количество гудрона для производства битума, % мас. на нефть; 0,46 – выход тяжелого газойля в процессе ART.

Выход тяжелого котельного топлива (11% на нефть) не обеспечивает производство котельного топлива для собственных нужд (12-13% на нефть).

Недостаток жидкого котельного топлива покрывается за счет применения в качестве топлива трубчатых печей НПЗ сухого газа, получаемого на установках НПЗ (1-3% мас. на нефть), количество которого определяется в результате расчета материального баланса установок и НПЗ в целом.

Таким образом, глубина переработки двинской нефть составляет 89% (100-11).

При производстве котельного топлива, когда в него вовлекается гудрон необходимо проводить расчет вязкости смеси (товарное котельное топливо), которая не должна превышать °ВУ80=16 в соответствии с требованиями стандарта на котельное топливо /4/. Для определения вязкости смеси применяется номограмма ASTM /8/.

Расход топлива для обеспечения работы трубчатых печей НПЗ проводится по литературным данным для каждой установки и НПЗ в целом. При предлагаемой глубине переработки нефти на уровне 89% мас. обеспечивается повышенный выход топлив – автобензина, реактивного и дизельного топлива и их высокое качество за счет применения процессов гидроочистки, каталитического риформинга, изомеризации, каталитического крекинга, гидрокрекинга, алкилирования и этерификации (см. рис.1 и мат. баланс НПЗ). В качестве продуктов – сырья для нефтехимического синтеза на топливно-химическом блоке НПЗ получают индивидуальные ароматические углеводороды (бензол, параксилол и др.), низшие олефины (этилен, пропилен), жидкие парафины, серную кислоту или серу.

В качестве сырья для производства нефтехимических продуктов, прежде всего для выработки сажи, можно рассматривать смолу процесса пиролиза (ТЖТ, ТСП).

Из гидростабильного бензина процесса пиролиза можно выделить фракцию С6-С9 для производства индивидуальных ароматических углеводо родов, но экономическая целесообразность этого выделения низкая, т. е. тре-буется двойное гидрирование этой фракции до подачи ее в блок экстракции установки каталитического риформинга /14, 15/. Кроме того в качестве сырья для нефтехимического синтеза из бензина процесса пиролиза можно выделять фракцию С9, которая служит сырьем для производства олифы /15/. Для опре-деления выходов сырья и продуктов для нефтехимического синтеза проводят-ся соответствующие расчеты, результаты которых целесообразно представ-лять в виде таблиц.

Современные катализаторы и технологический режим позволяют полу-чать на установках каталитического риформинга из бензиновой фракции 70-180°С катализат с содержанием ароматики на уровне 60-66% при его выходе около 83,5% /16/. Ориентировочно 50% катализата может быть применено для экстракции ароматических углеводородов, но при этом мощность установки каталитического риформинга должна быть не менее 1 млн. т/год.

Например, при мощности топливно-химического блока НПЗ 7 млн. т/год двинской нефти при содержании фракции 70-180°С в нефти 14% обес-печивается мощность установки каталитического риформинга на уровне 1 млн. т/год. Фактически мощность установки катриформинга будет выше 1 млн. т/год за счет вовлечения в сырье бензинов-отгонов с установок гидро-очистки различных фракций. На основании литературных данных в таблице 1 представлены результаты расчета выхода ароматических углеводородов и сы-рья для процесса пиролиза на установке катриформинга при мощности топ-ливно-химического блока НПЗ 7 млн. т/год нефти /10, 16-18/.

В поточной схеме топливно-химического блока НПЗ предусматривается прежде всего производство бензола и параксилола, которые наиболее широко применяются для производства нефтехимических продуктов (пластмассы, во-локна и т. п.). В связи с этим в поточной схеме блока необходимо предусмот-реть установку экстракции суммарной ароматики, установку ректификации суммарной ароматики для выделения бензола, толуола, этилбензола и ксило-лов, ароматики С9. Для превращения толуола и ароматики С9 в бензол и кси-лолы применяется установка "Таторей", а для увеличения производства пара-ксилола в схему включается установка изомеризации смеси этилбензола с ксилолами для получения параксилола.

Для производства товарного параксилола в поточную схему топливно-химического блока вводится установка непрерывной адсорбции параксилола на цеолитах "Парекс". В процессе "Таторей" по данным фирмы UOP выход бензола составляет около 20% и суммарных ксилолов около 70% при соотно-шении в сырье толуол-ароматика С9, приведенном в таблице 9. При этом выход газа (

В связи с тем, что в процессе изомеризации ксилолов и в процессе "Та-торей" имеют место реакции разложения, выход ароматических углеводородов будет несколько ниже того выхода, который представлен в таблице 1. Фактический выход ароматики определяется при составлении материальных балансов установок производства ароматики.

Для обеспечения удовлетворительной рентабельности производства низших олефинов в поточной схеме НПЗ следует предусмотреть установку пиролиза мощностью не менее 200 000 т/год по этилену. Современные труб-чатые печи обеспечивают выход этилена из любого сырья на уровне 30 % на сырье /15, 19/. Следовательно, для производства 200 000 т/год этилена необходимо получать на НПЗ 200 000/0,3=670 000 т/год сырья для процесса пиро-лиза. В качестве сырья процесса пиролиза применяются сжиженные газы (рефлюкс) с АВТ, каталитического риформинга и гидрокрекинга, рафинат, получаемый в процессе экстракции ароматических углеводородов из катали-зата установки катриформинга, и тяжелый газойль с установки гидрокрекинга (давление ³9500 кПа). Выход сжиженного газа с установки АВТ (пример) со-ставляет

7 000 000 × 0,8 / 100 = 56000 т/год где 7 000 000 – производительность НПЗ по нефти, т/год;

0,8 – выход сжиженного газа (рефлюкса), % мас. на нефть. На установке гидрокрекинга (давление ³9,5 МПа) можно получать тя-желый газойль с пониженной плотностью и полным отсутствием полиарома-тических углеводородов. Такой газойль имеет низкий индекс корреляции (<20) и является удовлетворительным сырьем для процесса пиролиза, обеспечивающим выход этилена на уровне 30% мас. при применении современных трубчатых печей пиролиза /9, 11, 15, 19/.

В качестве сырья для установок гидрокрекинга и каткрекинга применя-ется вакуумный дистиллят широкого фракционного состава (360-600°С), вы-ход которого, например, для двинской нефти составляет:

7 000 000 × 0,2245 × 0,95 = 1 570 000 т/год где 7 000 000 – мощность НПЗ, млн. т/год;

0,2245 – выход вакуумного дистиллята (360-600°С) на нефть; 0,95 – выход гидроочищенного дистиллята. Из этого количества сырья для установок гидрокрекинга берется 850 000

Т/год с целью производства тяжелого газойля – сырья для процесса пиролиза. Тогда установка каткрекинга будет иметь производительность:

1 570 000 – 850 000 = 720 000 т/год. На основании литературных данных в таблице 3 представлены резуль-таты расчета количества сырья для процесса пиролиза, получаемого на уста-новке гидрокрекинга /9, 11, 19/.

Таким образом, для пиролиза на установках АВТ, каткрекинга и гидро-крекинга получается сырье в количестве 421 500 т/год в т. ч. рефлюкс с АВТ – 56 000 т/год;

Этого количества сырья недостаточно, чтобы обеспечить производство этилена на уровне 200000 т/год.

В связи с этим в сырье процесса пиролиза вовлекается гидроочищенное прямогонное дизельное топливо в количестве

670 000 – 421 500 = 250 000 т/год, где 670 000 – количество сырья для процесса пиролиза при производстве 200

В итоге на установке пиролиза (ЭП-200) получается этилен и пропилен в количестве:

670 000 × (0,3 + 0,15) = 300 000 т/год или 7 000 000 × 100 / 300 000 = 4,2% на нефть, где 0,3 и 0,15 – выход этилена и пропилена на сырье пиролиза, соответственно. Для производства жидких парафинов применяется процесс карбамидной депарафинизации дизельных фракций или процесс адсорбции на цеолитах. Производство жидких парафинов должно быть не менее 100 000 т/год при содержании парафинов в сырье не менее 20% для обеспечения удовлетво-рительной рентабельности их производства, что составляет около 1,4% на нефть. В зависимости от применения жидких парафинов на установке АВТ получают дизельные фракции соответствующего фракционного состава. Например, если жидкие парафины применяют для производства a-олефинов для депарафинизации получают фракцию дизельного топлива 240-380°С, для производства СЖК – фракция 240-370°С и т. п. /5/. Кроме то-го производство продуктов для нефтехимического синтеза на НПЗ увеличи-вается за счет производства серной кислоты или элементарной серы, при-менения смолы пиролиза и ароматических углеводородов из гидростабиль-ного бензина пиролиза.

В итоге на НПЗ мощностью 7 000 000 т/год двинской нефти можно по-лучить продуктов для нефтехимического синтеза не менее 8,6 % мас. на нефть:

С учетом производства серы, смолы пиролиза и т. п. выход этих продук-тов будет значительно выше 8,6% на нефть, который определяется более точ-но после составления материального баланса установок и НПЗ в целом.

Кроме вышеуказанных установок, обеспечивающих заданную глубину переработки нефти и выход продуктов для нефтехимического синтеза, в поточную схему переработки включаются установки АГФУ для газов каталитического крекинга и ART, производства МТБЭ, диизопропилового эфира (ДИ-ПЭ), алкилирование изобутана олефинами, производства серной кислоты и водорода. В окончательном виде поточная схема глубокой переработки нефти представлена на рис.1 (пример).

Http://www. tehnoinfa. ru/pererabotkinefti/31.html

Топливо получают из нефти за счет фракционной перегонки. Любая фракция нефти, образующаяся при перегонке, состоит из углеводородов, которые имеют различную температуру кипения. От качества перегонки зависит цена на нефть сегодня.