Информация

«Лига» — сварка на воде

Газосварочные аппараты «Лига» работают от сети 220В на дистиллированной воде.

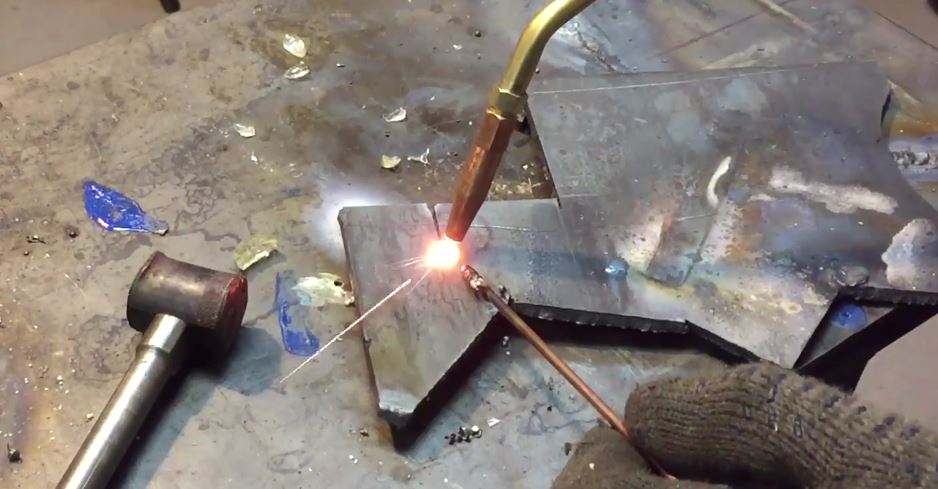

Электрохимическое разделение воды на смесь газов (водород и кислород) навсегда избавит вас от трудностей, связанных с приобретением кислорода и ацетилена. Температура пламени достигает 2600ºC, что обеспечивает сварку, пайку и резку черных и цветных металлов толщиной до 4,5 мм.

Себестоимость газовой сварки при применении электролизных установок «Лига» уменьшается в 45 раз по сравнению с традиционной газовой сваркой с применением громоздких газовых баллонов.

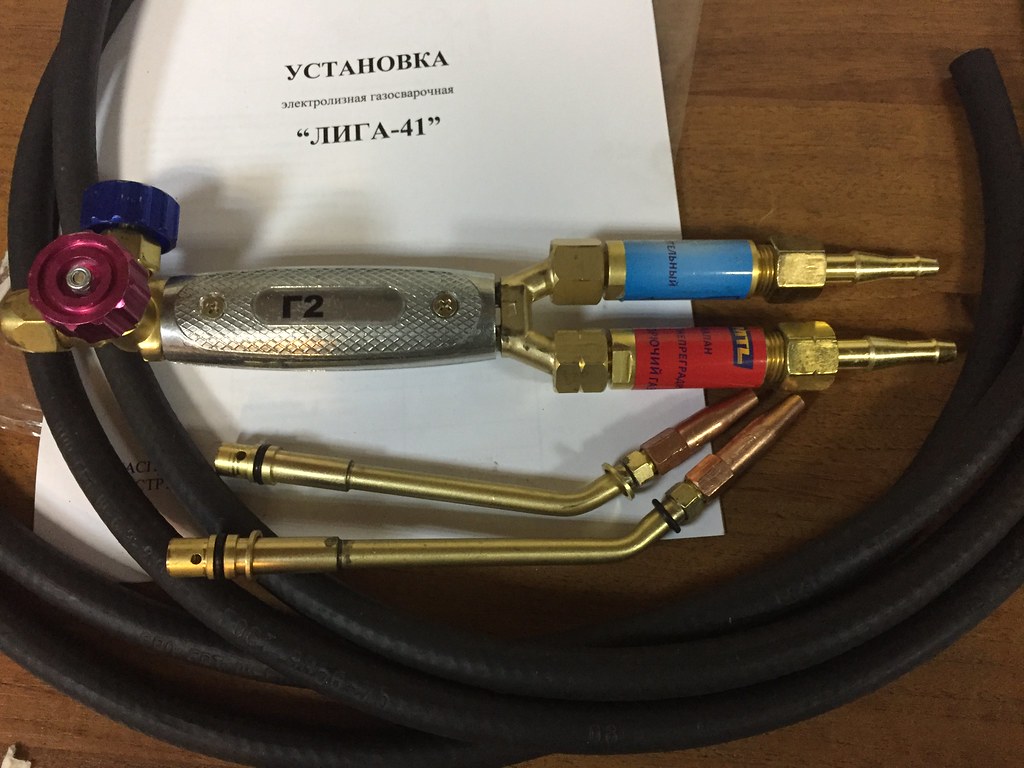

Рис. 1. Газосварочный аппарат «Лига-02»

Принцип работы «Лиги» таков: при протекании электрического тока через воду выделяются газообразные водород и кислород. Произведённая в электролизёре водород-кислородная газовая смесь проходит через охладитель-обогатитель газа, в котором конденсируется избыточная влага.

Охладитель-обогатитель позволяет дозировано с помощью колеса-регулятора вводить в газовую смесь пары летучих углеводородов (бензол, бензин, спирт и т.п.). Полученная газовая смесь по шлангам поступает в горелку, оснащенную встроенным «сухим» пламегасителем. Количество произведённой газовой смеси, а значит сила пламени, регулируется регулятором тока.

Максимально достигаемая температура пламени — 2600 º С.

Если производительность установки не соответствует диаметру сопла горелки или засорены газовые магистрали, то внутри электролизёра увеличивается давление. При превышении давления над 0,4 атм. срабатывает электронный датчик давления, который выключает ток через электролизер, подает непрерывный звуковой сигнал, при этом загорается светодиод.

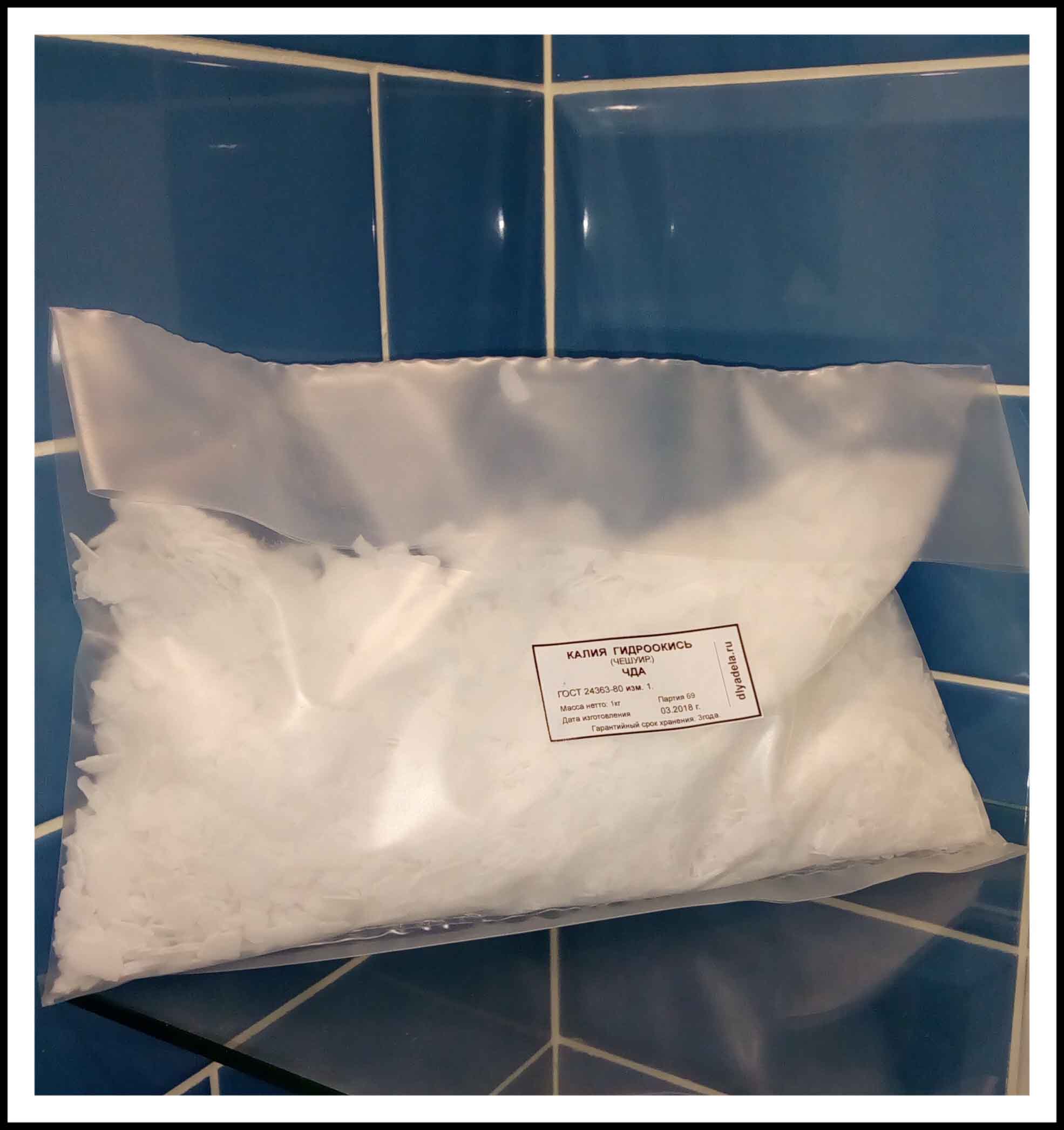

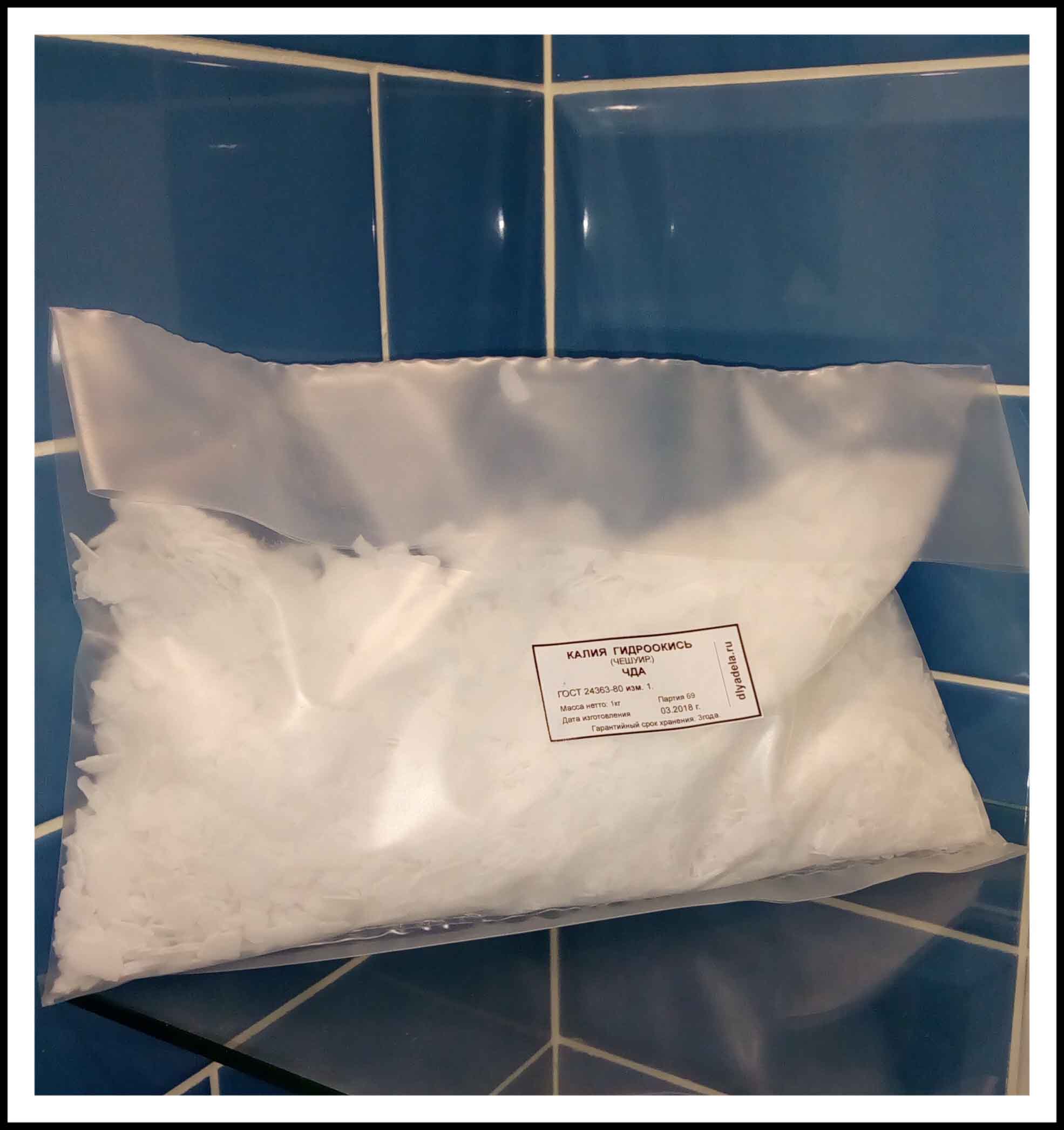

Для увеличения КПД процесса электролиза в воду однократно (перед введением в эксплуатацию) добавляют щёлочь КОН (150 г на 1,5 л дистиллированной воды), которая не расходуется в процессе выработки газовой смеси (электролит меняется 1 раз в год или через 200 часов непрерывной работы).

В процессе работы установки уровень электролита постоянно понижается. При достижении минимального уровня включается электронный датчик уровня, который подает прерывистый звуковой и световой сигнал.

Область применения

- пайка, сварка и резка чёрных (толщиной до 4,5 мм) и цветных металлов

- ювелирные и стоматологических работы

- ремонт сложной техники (холодильники, автомобили)

- пайка и ремонт металлических оправ, очковой оптики

- ремонт и монтаж сантехнического оборудования

- обработка стекла, в том числе кварцевого

- сварка термопар (никель-константановых, платиновых и т.п.)

- закалка, местный отжиг, нормализация и отпуск

- запайка ампул биологических и медицинских препаратов

Модификации и комплектация

На данный момент осуществляется производство двух модификаций газосварочного аппарата «Лига» — «Лиги-02» и «Лига-22».

В зависимости от области применения существует пять различных комплектаций — 02, 02С, 02О, 22 и 22Д.

Комплектация всех аппаратов вне зависимости от модификации включает в себя горелку (тип в зависимости от комплектации), запасное сопло, охладитель-обогатитель и заправочное устройство.

Лига электролизная газовая установка

Электролизная газосварочная установка «ЛИГА».

Электролизная газовая установка «ЛИГА» предназначена для выработки смеси газов (кислород и водород), пламя которых служит источником нагрева до 2600 градусов для высоко- и низкотемпературной пайки, резки металлов и других материалов (стекла, керамики и т.п.), сварки.

- Ремонта сложной техники (холодильники, автомобили);

- Сварки термопар: платиновых, никель-константановых и т.п.;

- Ювелирных и стоматологических работ;

- Обработки стекла, а том числе кварцевого;

- Сварки, пайки и резки черных (толщиной 2,5 (4,5) мм) и цветных металлов;

- Запайки ампул биологических и медицинских препаратов;

- Ремонта и монтажа сантехнического оборудования;

- Закалки, местного отжига, нормализации и отпуска.

| Комплектация | ЛИГА-02 | ЛИГА-22 |

| Питание | 220В, 50Гц | 220В, 50Гц |

| Максимальная потребляемая мощность, кВт | 1,8 | 3,5 |

| Максимальное действующее значение тока, А | 9 | 18 |

| Производительность газовой смеси, л/мин | до 5 | до 10 |

| Максимальная толщина свариваемой стали, мм | 2..2,5 | 4..4,5 |

| Давление газа, атм | до 0,4 | до 0,4 |

| Средний расход топлива (дистиллированной воды), куб.см/час | 150 | 300 |

| время непрерывной работы при полной заправке, час (без дозаправки водой) | 3 | 3 |

| Габариты, мм | 240х280х395 | 2 корпуса “ЛИГА-02” |

| Масса, кг | 21 | 40 |

“ЛИГА-02”: Базовый аппарат. Комплектуется горелкой “Стандартная”.

“ЛИГА-22”: Стандартный комплект (2 корпуса «Лига-02»). Комплектуется мощной горелкой.

Лига электролизная газовая установка

Лига электролизная газовая установка

Использование аппарата “ЛИГА” делает простой сварку, пайку и резку стали и цветных металлов, при наличии только домашней электпической сети и дистиллированой воды не требуется никаких тяжелых баллонов с огнеопасным газом.Сварочный аппарат “ЛИГА” работает с чистым пламенем температурой до 2600 °С, полученным при сгорании водорода и кислорода, выроботанных путем электролиза воды.Очень легкий контроль производительности делает сварочный аппарат легко приспосабливаемым для выполнения самых разных задач.

Встроенная система контроля давления и уровня подает сигнал в случае привышения давления и уровня над оптимальными и может выключить электрическое питание, обеспечивая двойную безопасность. Эксплуатационные затраты аппаратов “ЛИГА” ниже: для пром. предпреятий в 25,2 раза, для частных лиц – в 113.2 раза, чем эксплуатационные затраты ацетиленовых аппаратов.

Особенности модификаций и комплектаций

Базовый аппарат. Комплектуется горелкой “Стандартная”.

Для ювелирных и стоматологических работ

(в комплект входят ювелирная горелка и два доп. сопла).

Для оптических работ

(в комплект входит только горелка типа “Игла”).

Стандартный комплект (2 корпуса “Лига-02”). Комплектуется мощной горелкой.

Комплектуется дополнительным охладителем-обогатителем и горелкой. Возможна одновременная работа с двумя горелками.

Комплектация всех аппаратов вне зависимости от модификации включает в себя горелку (тип в зависимости от комплектации), запасное сопло, охладитель-обогатитель и заправочное устройство.

| Модель | Лига-02 | Лига-22 |

| Питание | 220В, 50 Гц | |

| Потребляемая мощность, кВт | 1,8 | 3,5 |

| Макс. действующее значение тока, А | 9 | 18 |

| Давление газа, атм. | до 0,4 | до 0,4 |

| Макс. температура пламени, º C | 2600 | 2600 |

| Производительность газовой смеси, л/мин. | до 6 | до 12 |

| Средний расход топлива (воды), см 3 /ч | 150 | 350 |

| Время непрерывной работы, часов | 4 | 4 |

| Макс. толщина свариваемой стали, мм | 2,5 | 4,5 |

| Габариты, мм | 240x280x395 | 2 корпуса «Лига-02» |

| Масса, кг | 20 | 40 |

электролизных газовых установок типа «ЛИГА»

для сварки низкоуглеродных сталей и

высокотемпературной пайкиметаллов.

Установка предназначена для :

— резки, пайки и сварки чёрных ( толщиной до 2 мм. )

и цветных металлов;

— ремонта сложной техники (холодильники, автомобили);

— ювелирных и стоматологических работ;

— обработки стекла, в том числе кварцевого;

— сварки термопар : никельконстантановых, платиновых

и.т.п.;

— закалки, местного отжига, нормализации и отпуска;

— запайки ампул биологических и медицинских

препаратов;

— ремонта водопроводных сетей .

Основные особенности кислородо-водородного пламени с

углеводородными добавками.

1.1. Более низкая теплотворная способность и температура по сравнению с

ацетилено-кислородным пламенем.

1.2. Невозможность изменять соотношение основных компонентов

(окислительно-восстановительных характеристик) пламени кислорода и

водорода за счет электролизного блока установки.

1.3. Изменение окислительно-восстановительного характера пламени

достигается за счет насыщения смеси кислорода и водорода парами

углеводородов (бензин, бензол, гексан).

1.4. Соотношение смеси газов в пламени отличается количественно от

соотношения газов в пламени кислородо-ацетиленовой или кислородо-

пропановой горелки (более H2

O и меньше CO2)

1.5. Восстановительный потенциал кислородо-ацетиленового пламени больше

по сравнению с кислородо-водородным пламенем .

2. Основные условия проведения сварки кислородно-водородным

пламенемисходя из указанных выше особенностей пламени.

2.1. Правильный подбор расхода (производительности) кислорода-водородной

смеси, диаметр сопла в зависимости от толщины и размеров свариваемых

деталей.

Соотношение диаметра сопла и производительности аппарата определяет

скорость истечения смеси из сопла («жесткое» или «мягкое» пламя). Скорость

истечения должна быть такова, чтобы в процессе сварки не было раздувания

сварочной ванночки с одной стороны, а с другой чтобы пламя «сидело» на

сопле, а не уходило во внутрь горелки. Производительность установки

регулируется с помощью регулятора «количества смеси» установленного на

лицевой панели основного блока установки.

2.2. Применение соответствующей углеводородной добавки.

В качестве углеводородных добавок могут выступать предельные или

непредельные углеводороды с температурами кипения от 300

до 800

с. (Бензины,

гексан, гептан – предельные углеводороды; бензол, тонуол – непредельные

углеводороды).

Предпочтительнее в качестве добавки в кислородно-водородную смесь

выбирать бензол, пары которого значительно повышают восстановительный

потенциал пламени по сравнению с другими углеводородами.

2.3. Подбор количества добавки в кислородо-водородную смесь.

Введение избыточного количества углеводородной добавки приводит к

некоторому снижению температуры пламени. Недостаток углеводородной

добавки приводит к кипению сварочной ванночки и повышенному образованию

окислов (шлаков). Подбор производится опытным путем по состоянию

сварочной ванночки. С помощью регулятора «качества смеси», установленного3

на охладителе-обогатителе или на горелке, при этом должны изменяться цвет

пламени и размеры его ядра. Зеркало сварочной ванночки должно быть

спокойным, без кипения, без образования большого количества искр.

Допускается образование окислов (шлака) по краям сварочной ванночки.

2.4. Подбор сварочной присадочной проволоки .

Учитывая меньший восстановительный потенциал кислородо-водородного

пламени, следует применять присадочную проволоку с легированием

марганцем и кремнием СВ-08Г2С, СВ-08ГС.

Применение проволоки СВ-08 и СВ-08А приводит к повышенному

шлакованию и пористости шва.

2.5. Особенности работы при использовании кислородно-водородного пламени

с углеводородными добавками.

Учитывая меньшую теплотворную способность и меньшую температуру,

кислородно-водородного пламени по сравнению с ацетилено-кислородным,

требуется большее время прогрева и более медленное выполнение сварки.

В связи с меньшей глубиной проплава кромки свариваемых деталей

должны толщиной более 3 мм быть с разделкой, а кромки деталей с небольшой

толщиной (1-2 мм) должныбыть установленыдля сварки с зазором =0,5-0,7 мм.

Амплитуда движений горелки должна быть такой, чтобы сварочная

ванночка находилась в восстановительной зоне пламени. Восстановительная

зона пламени распространяется не более 1-3 мм от конца ядра пламени (в

зависимости от производительности).

3. Рекомендации по применению аппаратов «ЛИГА» для пайки

металлов.

Кислородо-водородное пламя с углеводородными добавками можно

применять при всех видах газопламенных паяльных работ. Ограничение

применения могут наложить только габариты изделия, подлежащего пайке из-за

невозможности нагреть его до температуры необходимой для расплавления

припоя.

Необходимую мощность пламени при пайке приблизительно можно

определить по формуле

V=kS, где V расход горючего (газа л/час)

S – толщина наиболее массивной детали (мм).

К – коэффициент учитывающий свойства металлов (л/ч. мм.)

Значение Кследующие:

К = 100-200 углеводистые стали

К = до 70 коррозийные стойкие сплавы

К = 150-250 медь

К = 100-120 латунь4

3.1. Необходимые условия для выполнения паяного соединения.

3.1.1. Выбор припоя по совместимости с металлом изделий (ниже приведены

основные видыприпоев)

3.1.2. Подготовка поверхностей подлежащих пайке (травление, механическая

очистка).

3.1.3. Обеспечение величиныи равномерности зазора при пайке.

Припой Зазорыпри пайке

медь и её сплавы стали

Серебряные 0,05 – 0,25 0,03 – 0,12

Медноцинковые

и медно-фосфористые

0,06-0,3 0,12 – 0,15

Примечание: При пайке алюминиевых сплавов зазоры паяных швов и

величины нахлестов определяются опытным путем по степени заполнения

зазора припоем.

3.1.4. Правильный подбор флюса, обеспечивает защиту расплавленных припоев

от окисления, растворение окислов образуемых при нагреве, растекание

припоя.

3.1.5. Пламя должно быть мягким с избытком углеводородной добавки. Нагрев

необходимо вести равномерно широким факелом, не касаясь ядром пламени

ни флюса, ни припоя до температурырасплавления припоя.

3.2. Рекомендуемые припои и флюсы для высокотемпературной пайки низко

углеродистых и низколегированных сталей.

Флюсы Припои

Бура, борная кислота Л63, Л68, ЛОК 62-06-04

ПВ200, ПВ209 ЛОК 59-1-03

ПВ 201 ПМЦ 36

ФК-235 ПМЦ 58-5

3.3. Рекомендуемые припои и флюсы без высокотемпературной пайки

высоколегированных коррозийно-стойких сталей.

Флюсы Припои

ПВ – 209

ФК – 235

ПСр 45

ПСр 72

МЦФЖ

П-81

ПСрФ 2-5 5

3.4. Рекомендуемые припои и флюсы для высокотемпературной пайки меди и её

сплавов.

Флюсы Припои

Бура, борная кислота

ПВ – 209

П – 235

ПМЦ 36

МЦФЖ

П-14

МФ1

ПФ 07

ПСр 45

Пср 72

3.5. Рекомендуемые флюсыи припои для пайки алюминия и его сплавов.

Флюсы Припои

34 А

Ф 3

34 А

35 А

В 65

Германиевый № 1

Советы сварщику

Подбор производительности кислородо-водородной смеси, диаметра сопла в зависимости от толщины и размеров свариваемых деталей.

Соотношение диаметра сопла и производительности аппарата определяет скорость истечения смеси из сопла («жесткое или «мягкое» пламя). Скорость истечения должна быть такова, чтобы в процессе сварки не было раздувания сварочной ванночки с одной стороны, а с другой, чтобы пламя «сидело» на сопле, но не уходило вовнутрь горелки.

Производительность установки регулируется с помощью регулятора тока, установленного на лицевой панели аппарата.

В качестве углеводородных добавок могут выступать предельные или непредельные углеводороды с температурой кипения от 30 до 80 градС.

Бензины, гексан, гептан – предельные углеводороды; бензол, толуол – непредельные углеводороды.

Предпочтительнее в качестве добавки в кислородо-водородную смесь выбирать бензол, пары которого значительно повышают восстановительный потенциал пламени по сравнению с другими углеводородами.

Подбор количества добавки в кислородо-водородную смесь.

Введение избыточного количества углеводородной добавки приводит к некоторому снижению температуры пламени. Недостаток углеводородной добавки приводит к кипению сварочной ванночки и повышенному образованию окислов (шлаков). Подбор производится опытным путем по состоянию сварочной ванночки. С помощью регулятора качества смеси, установленного на охладителе-обогатителе или на горелке, при этом должны изменяться цвет пламени и размеры его ядра. Зеркало сварочной ванночки должно быть спокойным, без кипения, без образования большого количества искр. Допускается образование окислов (шлака) по краям сварочной ванночки.

Учитывая меньший восстановительный потенциал кислородо-водородного пламени, следует применять присадочную проволоку с легированием марганцем и кремнием СВ08Г2С, СВ08ГС, СВ12ГС.

Применение проволоки СВ08 и СВ08А приводит к повышенному шлакованию и пористости шва.

Особенности работы при использовании кислородо-водородного пламени с углеводородными добавками.

Учитывая меньшую теплотворную способность и меньшую температуру кислородо-водородного пламени по сравнению с ацетилено-кислородным, требуется большее время прогрева и более медленное выполнение сварки.

В связи с меньшей глубиной проплава, кромки свариваемых деталей толщиной более 3 мм должны быть с разделкой, а кромки деталей с небольшой толщиной (1-2 мм) должны быть установлены для сварки с зазором 0,5-0,7 мм.

Амплитуда движений горелки должна быть такой, чтобы сварочная ванночка находилась в восстановительной зоне пламени. Восстановительная зона пламени распространяется не более 1-3 мм от конца ядра пламени (в зависимости от производительности).

Рекомендации по применению аппаратов «ЛИГА» для пайки.

Пайка отличается от сварки тем, что основной металл не плавится, а нагревается лишь до температуры расплавления припоя, которая должна быть значительно ниже, чем температуры плавления основного металла. Эта особенность процесса позволяет использовать пайку при соединении не только однородных, но и разнородных металлов с получением прочного и непроницаемого паяного шва.

Кислородо-водородное пламя с углеводородными добавками можно применять при всех видах газопламенных паяльных работ. Ограничение применения могут наложить только габариты изделия, подлежащего пайке, из-за невозможности нагреть его до температуры, необходимой для расплавления припоя.

Необходимые условия для выполнения паяного соединения.

• Выбор припоя по совместимости с металлом изделий.

• Подготовка поверхностей, подлежащих пайке (травление, механическая очистка).

• Обеспечение величины и равномерности зазора при пайке:

При пайке алюминиевых сплавов зазоры паяных швов и величины нахлестов определяются опытным путем по степени заполнения зазора припоем.

• Правильный подбор флюса обеспечивает защиту расплавленных припоев от окисления, растворение окислов, образуемых при нагреве, растекание припоя.

• Пламя должно быть мягким с избытком углеводородной добавки. Нагрев необходимо вести равномерно широким факелом, не касаясь ядром пламени ни флюса, ни припоя до температуры расплавления припоя

Лига электролизная газовая установка

Инструкция по эксплуатации на электролизную газосварочную установку «Лига – 02/22»

1.1. Электролизная газовая установка «Лига», именуемая в дальнейшем “установка”, предназначена для выработки смеси газов (водород и кислород), пламя которых служит источником нагрева до 2600 градусов для высоко- и низкотемпературной пайки, сварки, резки металлов и других материалов (стекла, керамики и т. д.).

– пайки, сварки и резки чёрных (толщиной до 2,5 (4,5) мм) и

– сварки термопар: никель-константановых, платиновых и т. п.;

– запайки ампул биологических и медицинских препаратов;

– пайки и ремонта металлических оправ, очковой оптики.

Средний расход топлива (дистиллированной воды), см3/час

Время непрерывной работы при полной заправке, часов

1. Регулятор тока, 2. Светодиодные индикаторы, 3. Выходной штуцер, 4. Водяной затвор, 5. Горелка со встроенным пламегасителем, 6. Сменное сопло, 7. Охладитель-обогатитель.

4.1. Внешний вид установки приведен на рис. 2.

При протекании электрического тока через воду выделяются газообразные водород и кислород. Для увеличения к. п.д. процесса электролиза в воду однократно (перед введением в эксплуатацию) добавляют щёлочь, которая не расходуется в процессе выработки газовой смеси.

Расходуемым материалом в установке является вода, поэтому в процессе работы установки уровень электролита постоянно понижается. При достижении минимального уровня включается датчик уровня, который подает прерывистый звуковой и световой сигнал.

Произведённая в электролизёре водород-кислородная газовая смесь пробулькивается через водяной затвор (барботёр) 4, который также играет роль пламяпреградителя при обратном ударе.

Газовая смесь насыщена парами воды. Для того чтобы от них избавиться, газовая смесь проходит через охладитель-обогатитель 7, в котором конденсируется избыточная влага. Кроме того, охладитель-обогатитель 7 используется для того, чтобы иметь возможность менять состав пламени, т. е. соотношение горючего и окислителя.

Рис.3. Внешний вид охладителя – обогатителя.

1. Корпус, 2. Штуцер ввода газовой смеси, 3. Пробка на отверстии для заправки летучим углеводородом, 4. Колесо регулятора, 5. Сливное отверстие, 6. Тройник выхода газа на горелку.

Это устройство позволяет дозированно с помощью колеса-регулятора 4 (рис.3) вводить в газовую смесь пары летучих углеводородов (бензол, бензин, ацетон, спирт и т. п.). Полученная газовая смесь по шлангам поступает в горелку 5 (рис.2), оснащенную встроенным «сухим» пламегасителем. Количество произведённой газовой смеси, а значит сила пламени, регулируется регулятором тока. Если производительность установки не соответствует диаметру сопла горелки или засорены газовые магистрали, то внутри электролизёра увеличивается давление. При превышении давления над 0,4 атм. срабатывает датчик давления, который выключает ток через электролизер, подает непрерывный звуковой сигнал, при этом загорается крайний правый светодиод.

4.2 Внешний вид охладителя-обогатителя приведен на рис. 3.

4.3 Изготовитель оставляет за собой право вносить изменения в конструкцию газосварочного аппарата Лига.

При работе двух установок одновременно необходимо выполнять следующие правила эксплуатации:

1.Включить аппараты в сеть. При этом заработают вентиляторы. Включить «ПУСК», повернув ручку управления током до загорания двух-трех световых индикаторов на одном аппарате, не зажигая горелки, включить «ПУСК» до загорания двух – трех световых индикаторов на втором аппарате. Через водяные затворы должны пойти пузырьки газа, хорошо видимые в прозрачном окне. Поджечь газ.

2.С целью стабилизации давления в аппаратах, необходимо пропорционально увеличивать ток через оба аппарата. Диаметр сменных сопел выбирается в зависимости от количества горящих светодиодов на обоих аппаратах в сумме:

– если горит от 2 до 4 светодиодов, диаметр сопла – 1,1 – 1,3 мм;

ВНИМАНИЕ! При эксплуатации аппарата «Лига-22» не включать блоки электролизера на разные фазы.

Следует помнить, что установка является сложным устройством, обращение с которым требует точного соблюдения мер безопасности.

БУДЬТЕ ОСТОРОЖНЫ — В УСТАНОВКЕ ОПАСНОЕ ДЛЯ ЖИЗНИ НАПРЯЖЕНИЕ!

5.1. Категорически запрещается работа в пожароопасных помещениях.

5.2. Удалить на 0,5м от места выполнения работ все сгораемые материалы, в противном случае необходимо защитить их металлическим экраном.

5.3. После проведения работ с огнём необходимо осмотреть место проведения этих работ и устранить условия, способствующие возникновению пожара.

5.4. При выполнении работ по резке и сварке – глаза защитить очками с тёмными светофильтрами (Г-2).

5.5. При работе с электролитом (приготовлении, сливе, заливке его в установку, удаление с частей установки) необходимо пользоваться резиновыми перчатками. Попадание электролита на незащищённые участки тела вызывает ожоги, а на одежду – порчу ткани.

При попадании капель электролита на незащищённые участки тела немедленно промыть их проточной водой

5.6. При обслуживании установки необходимо пользоваться правилами “Техники безопасности при эксплуатации электроустановок”.

ВНИМАНИЕ! Корпус электролизёра должен быть заземлён.

5.7. Установка предназначена для работы в помещениях при температуре воздуха от +5оС до +40оС и относительной влажности до 80%.

При внесении устройства с холода в тёплое помещение необходимо дать ему прогреться в течение 1,5-2 часов. После этого включить устройство в сеть.

Примечание Может практиковаться работа при отрицательной температуре воздуха при условии хранения аппарата в тепле и самопрогреве во время работы.

5.8. ВНИМАНИЕ! Не допускается работа устройства при включённом регуляторе 1 (Рис.2) и не зажжённой горелке.

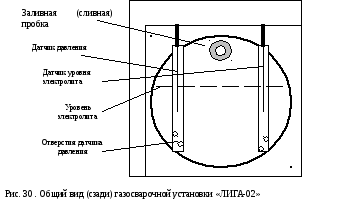

Рис.4. Лига-02 (обратная сторона электролизера).

1. Датчик давления, 2. Датчик уровня электролита, 3. Ось поворота,

4. Направление поворота для взвода датчика давления, 5. Отверстия датчика давления,

6. Корпус электролизера, 7. Пробка на заливном (сливном) отверстии, 8. Уровень электролита.

6.1. Электролизные установки Лига выпускаются уже заправленные электролитом (если это не оговорено особо).

6.2. Произвести внешний осмотр установки. Проверить комплектность.

6.3. Соединить охладитель-обогатитель шлангами с электролизером и горелкой.

6.4. Убедиться в том, что уровень электролита находится в необходимых пределах

(см. рис.4). В любом случае минимальный уровень должен быть не ниже датчика уровня 2, а максимальный – на 1см ниже большого отверстия в металлической пластине с обратной стороны электролизера.

6.5. Убедиться в том, что сопло горелки не засорено. При необходимости прочистить. При смене сопла на его резьбовую часть для улучшения герметичности можно наматывать ленту-ФУМ размером 2х40 мм.

7.1. Ручку регулятора тока 1 (см. рис. 2) вывести в крайнее левое положение (против часовой стрелки).

7.2. Проверить уровень жидкости в датчике давления 1 (рис.4).

Нормальный уровень – не выше верхнего отверстия (5). В противном случае – наклонить аппарат вдоль длинной стороны основания (3), как показано на рисунке(4), на угол больше 45 град., затем вернуть в исходное состояние. Датчик давления взведен, аппарат готов к работе.

ВНИМАНИЕ! Не взводить датчик давления во время работы аппарата.

7.3. Заправить охладитель-обогатитель (если это необходимо для работы) углеводородом (например, бензолом, бензином, спиртом, ацетоном). Для этого вывинчивают пробку 3 (рис.3) и в образовавшееся отверстие заливают до 150 мл бензина или другого углеводорода (приблизительно на 1-1,5 часа непрерывной работы). Затем завинчивают пробку на место. По мере работы необходимо доливать углеводород в охладитель-обогатитель.

7.4.Подсоединить устройство к сети. При этом заработают вентиляторы. Ручку регулятора тока плавно повернуть по часовой стрелке до загорания двух-трех светодиодных индикаторов.

7.5. Через водяной затвор должны пойти пузырьки газа, хорошо видимые в прозрачном окне с лицевой стороны электролизёра.

Уровень воды в водяном затворе перед включением установки может быть небольшим и проходить по нижним отверстиям в металлической пластине. После включения установки этот уровень должен подняться до необходимого: на 30-40 мм ниже выходного штуцера 3 (рис. 2).

В противном случае следует выключить установку из сети и с помощью чистого шприца через отверстие выходного штуцера 3 долить дистиллированной воды до необходимого уровня.

ВНИМАНИЕ! При отсутствии или слабом выделении пузырьков газа в водяном затворе вывести ток до нуля.

Убедиться в том, что шланги подачи газа не пережаты и сопло горелки не засорено.

Проверить, плотно ли затянута пробка в заливном отверстии.

Если не удалось восстановить свободное протекание газа по всем магистралям, обратиться в фирму-изготовитель.

7.6. Убедившись в наличии пузырьков в водяном затворе, поджечь газ, выходящий из сопла горелки 6 (рис.2).

7.7. Регулирование количества вырабатываемого газа осуществляется ручкой регулятора тока 1 (рис.2).

7.8. Регулирование степени обогащения газовой смеси парами

углеводорода происходит при перемещении колеса регулятора 4 (рис.3) из одного крайнего положения в другое. При этом характер и цвет пламени меняется от окислительного (сплошное жёлтое пламя), до восстановительного (голубое пламя). Для сварки стали необходимо добиться, чтобы длина голубого язычка пламени (ядра) достигала длины 4-5 мм. Для сварки рекомендуется устанавливать сопло большего диаметра, для резки – меньшего диаметра.

7.9. Гасить горелку нужно резко сдув пламя, как при гашении свечи. После этого выключить электролизёр. Для того чтобы легче было сдуть пламя, нужно увеличить расход газа ручкой 1 (рис.2) и/или перевести колесо регулятора 4 (рис.3) в режим наибольшего обогащения газа парами углеводорода. Если и в этом случае загасить горелку не удается, надо пережать наизлом шланг между штуцером 3 и охладителем-обогатителем 7 (рис.2). Будет слышен негромкий щелчок. После этого выключить электролизер.

7.10. ВНИМАНИЕ! Во время работы аппарат нагревается, поэтому во избежание засасывания из охладителя-обогатителя отстоя, бензина и т. д. рекомендуется после каждого выключения электролизера отсоединять шланг от штуцера 3 (рис.2.).

В случае попадания бензина в водяной затвор отсосать воду с бензином при помощи шприца с трубкой и 1-2 раза прополоскать водяной затвор дистиллированной водой.

Кроме того, необходимо периодически через сливное отверстие 5 (рис.3) сливать накопившийся в охладителе-обогатителе конденсат.

7.11. Во время работы уровень электролита в электролизере понижается, поэтому периодически (через 3 часа непрерывной работы или при срабатывании датчика уровня (см. п.4.1) необходимо восстанавливать уровень электролита, доливая в электролизер дистиллированную воду (соответственно 300. 400 мл).

– набрать в прилагающийся шприц до 150 мл дистиллированной воды,

– вывинтить пробку 7 (рис.4) на заднем окне электролизера, в образовавшееся отверстие горизонтально вставить на глубину около 350 мм трубку со шприцом на конце

– постепенно вынимая трубку из аппарата, заправить воду равномерно по всей его длине.

(это необходимо для выравнивания концентрации электролита по всему объему электролизера).

При необходимости повторить. Через 5-10 минут уровень электролита должен установиться приблизительно на 15-20 мм ниже заливного отверстия (см. рис. 4). После этого завернуть обратно пробку 7 (рис.4).

8.1. Не реже одного раза в год или через каждые 150-200 часов непрерывной работы следует провести замену электролита.

Для этого необходимо: вывинтить пробку 7 (рис.4) из заливного (сливного) отверстия и выходной штуцер 3 (рис.2). Завернуть штуцер вместо пробки и слить старый электролит, поставив электролизёр вертикально водяным затвором 4 (рис.2) вверх.

Для промывки электролизёра залить и слить 1,5 литра дистиллированной воды (один-два раза) (см. п.7.11). После этого аккуратно залить электролит с помощью прилагающегося заправочного устройства. В установку Лига-02 заливается 1500 мл свежего электролита.

8.2. В водяной затвор 4 через штуцер 3 (рис.2) залить 40-50 мл дистиллированной воды.

8.3. Приготовление электролита для установки Лига-02.

Развести в чистой термостойкой стеклянной или пластиковой посуде дистиллированной водой сухую щелочь – едкое кали (КОН) из расчета 100 грамм на 1 литр воды (т. е. на 1,5 литра воды – 150-170 грамм сухой щелочи). При приготовлении электролита рекомендуется добавлять щелочь в воду небольшими порциями, помешивая, избегая при этом перегрева раствора.

8.4. Промывка охладителя-обогатителя и горелки.

Если регулирование состава пламени в соответствии с п.7.7 ухудшилось или не происходит совсем (что может произойти, например, при опрокидывании охладителя-обогатителя или при переполнении его отстоем и тяжелыми фракциями углеводорода), необходимо его промыть. Для этого: отсоединяют шланги от всех трёх штуцеров охладителя-обогатителя, вывинчивают пробку 3 (рис.3) и помещают охладитель-обогатитель под струю воды. После заполнения воду выливают. Затем промывку повторяют 2-3 раза.

При ухудшении прохождения газа через горелку промыть ее водой или слабым раствором борной кислоты, сняв предварительно шланг и открутив сопло.

1.Аппарат не включается, светится последний светодиод.

Устранить засорения в газовой магистрали или утечку газа в электролизере.

5.Вскипание электролита и его выброс в водяной затвор.

Чрезмерный ток через электролизер. Концентрация электролита не соответствует требуемой.

Уменьшить ток через электролизер. Если это не помогает – сменить электролит.

Слить отстой, промыть шланги, горелку, охлад.-обогатитель.

Лига электролизная газовая установка

Замена щелочи в газосварочной установке “Лига 02/22”

Электролизная газовая установка «Лига», предназначена для выработки смеси газов водорода и кислорода , пламя которых служит источником нагрева до 2600 градусов для высоко- и низкотемпературной пайки, сварки, резки металлов и других материалов (стекла, керамики и т.д.). Данного типа аппараты «Лига» работают от сети 220В на дистиллированной воде.

Электролизная газовая установка «Лига», предназначена для выработки смеси газов водорода и кислорода , пламя которых служит источником нагрева до 2600 градусов для высоко- и низкотемпературной пайки, сварки, резки металлов и других материалов (стекла, керамики и т.д.). Данного типа аппараты «Лига» работают от сети 220В на дистиллированной воде.

Принцип работы «Лиги» таков: при протекании электрического тока через воду выделяются газообразные водород и кислород. Полученная газовая смесь по шлангам поступает в горелку.

Для увеличения КПД процесса электролиза в воду однократно (перед введением в эксплуатацию) добавляют щѐлочь КОН (150 г на 1,5 л дистиллированной воды), которая не расходуется в процессе выработки газовой смеси. В процессе работы установки уровень электролита постоянно понижается. При достижении минимального уровня включается электронный датчик уровня, который подает прерывистый звуковой и световой сигнал.

Не реже одного раза в год или через каждые 150-200 часов непрерывной работы следует провести замену электролита. Для этого необходимо:

- Выкрутить пробку из заливного (сливного) отверстия и выходной штуцер.

- Завернуть штуцер вместо пробки и слить старый электролит, поставив электролизёр вертикально водяным затвором вверх.

- Для промывки электролизёра залить и слить 1,5 литра дистиллированной воды (один-два раза).

- После этого аккуратно залить электролит с помощью прилагающегося заправочного устройства.

- В установку Лига-02 заливается 1500 мл свежего электролита.

- В водяной затвор через штуцер залить 40-50 мл дистиллированной воды.

Приготовление электролита для установки Лига-02.

Технология приготовления электролита для аппарата Лига-02 заключается в строгом соблюдении следующих технологических последовательностей:

- налить в термостойкую посуду 1,5 литра воды. Приготовление электролита должно производиться в чистой чугунной, железной или пластмассовой посуде. (Недопускается использование при приготовления щ елочного электролита оцинкованной, луженной, медной, алюминиевой, свинцовой, обычной стеклянной и керамической посуды) ;

- при помощи стальных щипцов или лопатки опустить в воду небольшими порциями кусочки щелочи – едкое кали (КОН) (ГОСТ 9285-69) из расчета 100 грамм на 1 литр воды. Для заправки аппарата Лига-02 понадобится 150-170 грамм сухой щелочи гидроокиси калия. (Важно помнить, чтобы предотвратить возникновения бурной реакции с выделением тепла нужно щелочь добавлять в воду, а не наоборот);

- для ускорения растворения чешуек щелочи KOH в воде, раствор необходимо перемешивать пластмассовой, эбонитовой, стальной или стеклянной мешалкой;

- изолировав посуду с электролитом от доступа воздуха нужно дать ему остыть.

Полученный для заливки Лига-02 щелочной раствор представляют собой прозрачную, жидкости, без запаха. На дне раствора допускается наличие небольшого количества темного осадка.

ВАЖНО! При приготовлении щелочного электролита необходимо  строго соблюдать меры предосторожности при работе с химически опасными веществами. Щелочь – один из сильнейших разъедающих химических реактивов, вызывающий сильные химические ожоги. При работе с щелочью необходимо использовать средства индивидуальной защиты глаз и рук. Не допускайте пролива щелочных растворов на одежду. Для последующего хранения электролита необходимо разлить его в стеклянные бутыли, после чего герметично закрыть резиновыми пробками или залить парафином. Наклеить этикетки с указанием состава раствора, его плотности и даты производства.

строго соблюдать меры предосторожности при работе с химически опасными веществами. Щелочь – один из сильнейших разъедающих химических реактивов, вызывающий сильные химические ожоги. При работе с щелочью необходимо использовать средства индивидуальной защиты глаз и рук. Не допускайте пролива щелочных растворов на одежду. Для последующего хранения электролита необходимо разлить его в стеклянные бутыли, после чего герметично закрыть резиновыми пробками или залить парафином. Наклеить этикетки с указанием состава раствора, его плотности и даты производства.

Где купить едкий кали (KOH) для аппарата Лига-02/22?

Чтобы купить едкое кали (KOH) ГОСТ 9285-69 для электролизной газовой установки «Лига» на нашем сайте, нужно пройти по ссылке и оформить покупку. Отгрузка продукции осуществляется после поступления денежных средств к продавцу. В Новосибирске едкий кали можно забрать самовывозом. Отгрузка в регионы осуществляется через транспортные компании или почту.

Чтобы купить едкое кали (KOH) ГОСТ 9285-69 для электролизной газовой установки «Лига» на нашем сайте, нужно пройти по ссылке и оформить покупку. Отгрузка продукции осуществляется после поступления денежных средств к продавцу. В Новосибирске едкий кали можно забрать самовывозом. Отгрузка в регионы осуществляется через транспортные компании или почту.

Лига электролизная газовая установка

Приципиальная схема сварки Лига-02

Люди, помогите пожалуйста. У моей электролизной сварки Лига-02 сгорела микросхема на плате управления. Причем микросхема раскололась и номер не прочитать. Схем на неё не нашел ни где. Может кто поможет схемой или скажет номер микросхемы. Могу сказать одно, что на плате управления четыре микросхемы, две К1401УД2Б, К561ЛА7, а четвертая разлетелась.

Здавствуйте, уважаемые! Не стал создавать новую тему. У знакомого сварщика издох аппарат Лига-41. Говорит, что-то с блоком управления, типа туда попала шелочь, пошел дым. Я еще не смотрел, но вдруг у кого-нибудь есть принципиальная схема этого чуда, поделитесь, пожалуйста.

ЗЫ Схему вышеописанного аппарата (Лига-2) скачал, только видно плоховато.

на сайте производителя и естественно продавцов выложена информация что Лига 41 подходит для сварки стальных труб до 5мм толщиной. приобрел аппарат, попробовал варить 3/4″е трубы с толщиной стенки 2,8мм-полная хрень. температуры чтобы держать сварочную ванну как при использовании ацетилена нехватает, много шлака как при электросварке. варил в разных режимах от 5 до 9, добавлял в охладитель-обогатитель бензин, но толку никакого. причем чувствуется что аппарат выдает то на что способен, то есть газа столько что шипение как будто он идет под давлением из баллонов, восстановительное пламя также ровно держится, но процессы идущие в сварочной ванне и около не позволяют варить нормально. цель сообщения, уточнить возможно я что-то неправильно делаю, потому как инструкция конечно к аппарату составлена так что без высшего технического не разберешься. чувствуется что только в одной стране мира такое могли сделать, с заботой о потребителе.

потому как на видео об этом типе аппаратов в ютубе показано как отлично сварщики справляются со сваркой стали и на более слабых аппаратах,а я взял самый мощный, использовал на разной силе тока, результат никакой. возможно аппарат только и создан для ювелиров да стоматологов. а судьба газосварщика нераздельно связана с баллонами

Олегович Сварочный аппарат “ЛИГА” работает с чистым пламенем температурой до 2600 градусов,с такой температурой сродни только паять.. Вы пропаном сварить чё нибудь толще 2хмм попробуйте.этот аппарат сродни пропановой горелке. ацетилен им не заменить ИМХО.

Олегович написал :

на сайте производителя и естественно продавцов выложена информация что Лига 41 подходит для сварки стальных труб до 5мм толщиной. приобрел аппарат, попробовал варить 3/4″е трубы с толщиной стенки 2,8мм-полная хрень. температуры чтобы держать сварочную ванну как при использовании ацетилена нехватает, много шлака как при электросварке. варил в разных режимах от 5 до 9, добавлял в охладитель-обогатитель бензин, но толку никакого. причем чувствуется что аппарат выдает то на что способен, то есть газа столько что шипение как будто он идет под давлением из баллонов, восстановительное пламя также ровно держится, но процессы идущие в сварочной ванне и около не позволяют варить нормально. цель сообщения, уточнить возможно я что-то неправильно делаю, потому как инструкция конечно к аппарату составлена так что без высшего технического не разберешься. чувствуется что только в одной стране мира такое могли сделать, с заботой о потребителе.

потому как на видео об этом типе аппаратов в ютубе показано как отлично сварщики справляются со сваркой стали и на более слабых аппаратах,а я взял самый мощный, использовал на разной силе тока, результат никакой. возможно аппарат только и создан для ювелиров да стоматологов. а судьба газосварщика нераздельно связана с баллонами

Привет!

прочитал твое сообщение о сварке гремучим газом. Первое что хочется сказать: Сварка металлов водородом получается великолепно,

НО! Нужно провести много времени за настройкой состава газа, в котором будет нужное количество углерода и необходимое количество

кислорода. Поймать “золотую середину” можно с легкостью, но нужен опыт и часы работы с аппаратом. Если говорить о ошибках которые

допускают пользователи работая с газом Брауна, всё опять-же сводится исключительно к неверно выбранной пропорции водородо-

кислородной смеси со смесью газа с углеродом.

Работать чистым газом Брауна можно, но только с цветными металлами. При работе с черным металлом обязательно добавление углерода.

Дело в том что чистая смесь газов, водорода с кислородом уже является самодостаточной, в её составе уже имеется как топливо

(водород) так и окислитель (кислород), но когда Вы поджигаете пламя, в состав газа затягивается дополнительный кислород из

окружающего воздуха. При этом в пламени сгорает водород и только нужное количество кислорода для образования воды, а излишки

кислорода попадают в свариваемый металл делая сварной шов пористым, очень хрупким и совершенно не крепким. Такое пламя, с

излишками кислорода называется окислительным. Для исправления ситуации необходимо защитить газ выходящий из сопла горелки от

окружающего воздуха с излишками кислорода. Сделать это очень просто, и именно для этого в сварочный аппарат добавляется бензин.

Газ из электролизера пропускается внутри барботера через бензин, тем самым газ обогащается углеродом. Думаю всем известно что

углерод активно поглощает кислород, по этому газ обогащенный углеродом защищает пламя от излишков кислорода, в следствии чего

мы получаем восстановительное пламя в котором минимум лишнего окислителя.

Чтобы понять какое пламя Вы используете в настоящий момент, нужно обратить внимание на характер пламени:

Окислительное пламя горит очень тихо, пламя тонкое, острое и длинное, цвет пламени ярко оранжевый и без голубого язычка в

центре. Температура окислительного пламени имеет высокую температуру, примерно 2800°С, но эпицентр высокой температуры очень

мал, вокруг сгорающего пламени образуется водяной пар, который моментально охлаждает нагреваемый объект.

Нейтральное пламя горит относительно тихо, основной факел пламени оранжевый, но в центре виднеется четкий язычок синего

цвета длиной до 1 см. Такое пламя имеет очень высокую температуру, от 3000°С (при работе под номинальным давлением газа), до

3500°С (в случае увеличенного давления в системе сварочного аппарата)

Восстановительное пламя при большом расходе горит шумно, с шипящим звуком, факел имеет имеет пушистый, так называемый

“лисий” хвост, всё пламя при достаточном количестве углерода имеет голубой цвет. Температура восстановительного пламени очень

мала (относительно) не более 1600-1800°С. Качественно сварить черный металл таким пламенем не возможно, по причине относительно

низкой температуры. Для примера, ниже видео где я пытаюсь восстановительным пламенем, (в избытке обогащенным углеродом),

расплавить серебренную цепь, это получается с большим трудом.

Посмотреть изменения характера пламени, от окислительного,

нейтрального, до восстановительного можно на видео ниже:

Лига электролизная газовая установка

Аппарат водородной сварки “Лига 02С” с 2 горелками

Описание

Электролизная газовая установка „Лига-02“ предназначена для выработки смеси газов (водород и кислород), пламя которых служит источником нагрева до 2600 °C для высоко- и низкотемпературной пайки, сварки, резки металлов и других материалов. В зависимости от установленного сменного сопла диаметр иглы пламени может составлять 0,6, 0,7 и 0,9 мм. Обеспечивается мгновенный и постоянный нагрев. Особенно рекомендуется для пайки металла с температурой плавления выше 1900 °С.

Надёжность в эксплуатации и полная безопасность при использовании водородной горелки обеспечивает постоянство результатов, так необходимое в процессе изготовления ювелирных изделий.

Технические характеристики

Питание: 220 В / 50 Гц.

Потребляемая мощность: 1,8 кВт.

Максимальная сила тока: 9 А.

Давление газа: до 0,4 атм.

Максимальная температура пламени: 2600°C.

Производительность газовой смеси: до 6 л/мин.

Средний расход топлива (воды): 150 см3/ч.

Время непрерывной работы: 4 ч.

Максимальная толщина свариваемой стали: 2,5 мм.

Габариты: 240 x 280 x 395 мм.

Масса: 20 кг.

- горелка “стандартная” сопла d-0,7; 0,9; 1,1мм,

- горелка ювелирная “игла” d-0,2-0,7мм

Документы

Внимание! Для того, чтобы Вы могли просмотреть документы по товару, Вам необходимо авторизоваться.

Если Вы ещё не зарегистрированы как пользователь нашего Каталога, просим Вас зарегистрироваться.

В соответствии с Федеральным законом от 27.07.2006 года № 152-ФЗ «О персональных данных»

даю своей волей согласие считать мои персональные данные – общедоступными персональными данными.

К моим общедоступным персональным данным относятся следующие:

Я даю согласие на обработку моих персональных данных неограниченному кругу лиц.

Я осведомлен(а) и согласен(а), что мои общедоступные данные могут ООО «Рута Лоджистик»

(ОГРН: 1116658009071 ИНН: 6658383498 КПП: 665801001, юр. адрес: Свердловская обл, Екатеринбург г, Посадская ул, дом № 23, к.5)

обрабатываться методом смешанной (в том числе автоматизированной) обработки, систематизироваться, храниться, распространяться

и передаваться с использованием сети общего пользования Интернет в том числе третьим лицам.

ООО «Рута Лоджистик» использует предоставленные Клиентом данные в течение всего срока регистрации Клиента на Сайте в целях:

- для регистрации/авторизации Клиента на Сайте;

- для обработки заказов Клиента и выполнения своих обязательств перед Клиентом;

- для осуществления деятельности по продвижению товаров и услуг;

- анализа покупательских особенностей Клиента и предоставления персональных рекомендаций.

Перечень персональных данных не является исчерпывающим и уточняется, исходя из отношений между клиентом и ООО «Рута Лоджистик».

Лига электролизная газовая установка

Лига-02С – сварочный аппарат на воде | ВЭМЗ (Россия)

Наличие: На складе

Производитель: ВЭМЗ (Россия)

Только официальные поставки!

р.

р.

дн.

дн.

р.

р.

дн.

дн.

Если вас не устраивают стоимость или сроки доставки, свяжитесь с нами, подберем для вас оптимальный вариант. Дата доставки зависит от фактического наличия товара и не является публичной офертой.

Ответим на вопросы, расскажем о товаре и поможем с выбором

Описание Лига-02С – сварочный аппарат на воде | ВЭМЗ (Россия)

Газосварочные аппараты «Лига» работают от сети 220В на дистиллированной воде.

Электрохимическое разделение воды на смесь газов (водород и кислород) навсегда избавит вас от трудностей, связанных с приобретением кислорода и ацетилена. Температура пламени достигает 2600ºC, что обеспечивает сварку, пайку и резку черных и цветных металлов толщиной до 4,5 мм.

Себестоимость газовой сварки при применении электролизных установок «Лига» уменьшается в 45 раз по сравнению с традиционной газовой сваркой с применением громоздких газовых баллонов.

Принцип работы «Лиги» таков: при протекании электрического тока через воду выделяются газообразные водород и кислород. Произведённая в электролизёре водород-кислородная газовая смесь проходит через охладитель-обогатитель газа, в котором конденсируется избыточная влага.

Охладитель-обогатитель позволяет дозировано с помощью колеса-регулятора вводить в газовую смесь пары летучих углеводородов (бензол, бензин, спирт и т.п.). Полученная газовая смесь по шлангам поступает в горелку, оснащенную встроенным «сухим» пламегасителем. Количество произведённой газовой смеси, а значит сила пламени, регулируется регулятором тока.

Максимально достигаемая температура пламени — 2600 ºС.

Если производительность установки не соответствует диаметру сопла горелки или засорены газовые магистрали, то внутри электролизёра увеличивается давление. При превышении давления над 0,4 атм. срабатывает электронный датчик давления, который выключает ток через электролизер, подает непрерывный звуковой сигнал, при этом загорается светодиод.

Для увеличения КПД процесса электролиза в воду однократно (перед введением в эксплуатацию) добавляют щёлочь КОН (150 г на 1,5 л дистиллированной воды), которая не расходуется в процессе выработки газовой смеси (электролит меняется 1 раз в год или через 200 часов непрерывной работы).

В процессе работы установки уровень электролита постоянно понижается. При достижении минимального уровня включается электронный датчик уровня, который подает прерывистый звуковой и световой сигнал.

Лига электролизная газовая установка

Газосварочный аппарат Лига 02

Уникальный электролитический аппарат для газовой сварки и резки ЛИГА работает на обычной дистиллированной воде. Теперь не требуется громоздких баллонов с газом. Аппарат производит электрохимическое разделение дистиллированной воды на смесь двух газов (водород + кислород). Дистиллированная вода намного дешевле заправки, покупки, а также транспортировки баллонов. Кроме того, аппарат для газовой сварки ЛИГА обеспечивает создание пламени температурой до 2600 градусов. При помощи различных горелок возможна:

- Сварка – Пайка – Резка черных и цветных металлов толщиной до 4,5 мм.

- Таким образом, использовать аппарат для газовой сварки ЛИГА до 45 раз выгоднее по сравнению с обычной газовой сваркой/резкой.

Для ввода в газовую смесь смесей паров летучих углеводородов (таких как спирт, бензин, бензил и т. п.) используется охладитель-обогатитель, оснащенный специальным колесом — регулятором. Полученная в результате добавления смесь поступает в горелку аппарата по шлангам. При этом аппарат для газовой сварки оснащается горелкой, со встроенным пламегасителем «сухого» типа. Далее количество произведенной газовой смеси регулируется регулятором подачи электрического тока. Это позволяет газосварщику увеличивать или уменьшать силу пламени в резаке.

| Модель | Лига-02 /02С | Лига-22 |

| Питание | 220В,50 Гц | 220В,50 Гц |

| Потребляемая мощность, кВт | 1,8 | 3,5 |

| Макс. действующее значение тока, А | 9 | 18 |

| Давление газа, атм. | до 0,4 | до 0,4 |

| Макс. температура пламени, ºC | 2600 | 2600 |

| Производительность газовой смеси, л/мин. | до 6 | до 12 |

| Средний расход топлива (воды), см3/ч | 150 | 350 |

| Время непрерывной работы, часов | 4 | 4 |

| Средний расход топлива (воды), см3/ч | 150 | 350 |

| Макс. толщина свариваемой стали, мм | 2,5 | 4,5 |

| Габариты, мм | 240x280x395 | 2 корпуса «Лига-02» |

| Масса, кг | 20 | 40 |

Используется при проведении сварки и высокотемпературной пайки черных и цветных металлов толщиной от 0,5 до 2,5 мм.

Применяется в ювелирных и стоматологических работах, а также при изготовлении и ремонте металлических очковых оправ. В качестве сопла используется многоразовая металлическая игла.

Применяется при проведении сварки и высокотемпературной пайки черных и цветных металлов толщиной от 1 до 4,5 мм.

В зависимости от модификации в комплектацию аппарата входит одна или две из указанных выше горелок. При необходимости дополнительные горелки приобретаются отдельно.

Уникальный электролитический аппарат для газовой сварки и резки ЛИГА работает на обычной дистиллированной воде. Теперь не требуется громоздких баллонов с газом. Аппарат производит электрохимическое разделение дистиллированной воды на смесь двух газов (водород + кислород). Дистиллированная вода намного дешевле заправки, покупки, а также транспортировки баллонов. Кроме того, аппарат для газовой сварки ЛИГА обеспечивает создание пламени температурой до 2600 градусов. При помощи различных горелок возможна:

- Сварка – Пайка – Резка черных и цветных металлов толщиной до 4,5 мм.

- Таким образом, использовать аппарат для газовой сварки ЛИГА до 45 раз выгоднее по сравнению с обычной газовой сваркой/резкой.

Для ввода в газовую смесь смесей паров летучих углеводородов (таких как спирт, бензин, бензил и т. п.) используется охладитель-обогатитель, оснащенный специальным колесом — регулятором. Полученная в результате добавления смесь поступает в горелку аппарата по шлангам. При этом аппарат для газовой сварки оснащается горелкой, со встроенным пламегасителем «сухого» типа. Далее количество произведенной газовой смеси регулируется регулятором подачи электрического тока. Это позволяет газосварщику увеличивать или уменьшать силу пламени в резаке.

| Модель | Лига-02 /02С | Лига-22 |

| Питание | 220В,50 Гц | 220В,50 Гц |

| Потребляемая мощность, кВт | 1,8 | 3,5 |

| Макс. действующее значение тока, А | 9 | 18 |

| Давление газа, атм. | до 0,4 | до 0,4 |

| Макс. температура пламени, ºC | 2600 | 2600 |

| Производительность газовой смеси, л/мин. | до 6 | до 12 |

| Средний расход топлива (воды), см3/ч | 150 | 350 |

| Время непрерывной работы, часов | 4 | 4 |

| Средний расход топлива (воды), см3/ч | 150 | 350 |

| Макс. толщина свариваемой стали, мм | 2,5 | 4,5 |

| Габариты, мм | 240x280x395 | 2 корпуса «Лига-02» |

| Масса, кг | 20 | 40 |

Используется при проведении сварки и высокотемпературной пайки черных и цветных металлов толщиной от 0,5 до 2,5 мм.

Применяется в ювелирных и стоматологических работах, а также при изготовлении и ремонте металлических очковых оправ. В качестве сопла используется многоразовая металлическая игла.

Применяется при проведении сварки и высокотемпературной пайки черных и цветных металлов толщиной от 1 до 4,5 мм.

В зависимости от модификации в комплектацию аппарата входит одна или две из указанных выше горелок. При необходимости дополнительные горелки приобретаются отдельно.

Лига электролизная газовая установка

Лига-02С – сварочный аппарат на воде

При оформлении заказа, отправьте нам реквизиты своей клиники на почту zakaz@stomshop.pro, менеджеры выставят вам счет и отправят на указанный электронный адрес. Для ускорения отгрузки пришлите нам, пожалуйста, копию документа, подтверждающего оплату.

” # noqa data-cpo-delivery-prepayed=”true” data-cpo-is-prom-oplata=”false” > Подробнее

Газосварочные аппараты «Лига» работают от сети 220В на дистиллированной воде.

Электрохимическое разделение воды на смесь газов (водород и кислород) навсегда избавит вас от трудностей, связанных с приобретением кислорода и ацетилена. Температура пламени достигает 2600ºC, что обеспечивает сварку, пайку и резку черных и цветных металлов толщиной до 4,5 мм.

Себестоимость газовой сварки при применении электролизных установок «Лига» уменьшается в 45 раз по сравнению с традиционной газовой сваркой с применением громоздких газовых баллонов.

Принцип работы «Лиги» таков: при протекании электрического тока через воду выделяются газообразные водород и кислород. Произведённая в электролизёре водород-кислородная газовая смесь проходит через охладитель-обогатитель газа, в котором конденсируется избыточная влага.

Охладитель-обогатитель позволяет дозировано с помощью колеса-регулятора вводить в газовую смесь пары летучих углеводородов (бензол, бензин, спирт и т.п.). Полученная газовая смесь по шлангам поступает в горелку, оснащенную встроенным «сухим» пламегасителем. Количество произведённой газовой смеси, а значит сила пламени, регулируется регулятором тока.

Максимально достигаемая температура пламени — 2600 ºС.

Если производительность установки не соответствует диаметру сопла горелки или засорены газовые магистрали, то внутри электролизёра увеличивается давление. При превышении давления над 0,4 атм. срабатывает электронный датчик давления, который выключает ток через электролизер, подает непрерывный звуковой сигнал, при этом загорается светодиод.

Для увеличения КПД процесса электролиза в воду однократно (перед введением в эксплуатацию) добавляют щёлочь КОН (150 г на 1,5 л дистиллированной воды), которая не расходуется в процессе выработки газовой смеси (электролит меняется 1 раз в год или через 200 часов непрерывной работы).

В процессе работы установки уровень электролита постоянно понижается. При достижении минимального уровня включается электронный датчик уровня, который подает прерывистый звуковой и световой сигнал.

Лига электролизная газовая установка

Сварочный аппарат Лига-02

Электролизный сварочный аппарат Лига-02

Газосварочные аппараты «Лига» работают от сети 220В на дистиллированной воде.

Электрохимическое разделение воды на смесь газов (водород и кислород) навсегда избавит вас от трудностей, связанных с приобретением кислорода и ацетилена. Температура пламени достигает 2600ºC, что обеспечивает сварку, пайку и резку черных и цветных металлов толщиной до 4,5 мм.

Себестоимость газовой сварки при применении электролизных установок Лига-02 уменьшается в 45 раз по сравнению с традиционной газовой сваркой с применением громоздких газовых баллонов. Принцип работы Лига-02 таков: при протекании электрического тока через воду выделяются газообразные водород и кислород. Произведённая в электролизёре водород-кислородная газовая смесь проходит через охладитель-обогатитель газа, в котором конденсируется избыточная влага.

Охладитель-обогатитель позволяет дозировано с помощью колеса-регулятора вводить в газовую смесь пары летучих углеводородов (бензол, бензин, спирт и т.п.). Полученная газовая смесь по шлангам поступает в горелку, оснащенную встроенным «сухим» пламегасителем. Количество произведённой газовой смеси, а значит сила пламени, регулируется регулятором тока.

Максимально достигаемая температура пламени — 2600 ºС.

Если производительность установки не соответствует диаметру сопла горелки или засорены газовые магистрали, то внутри электролизёра увеличивается давление. При превышении давления над 0,4 атм. срабатывает электронный датчик давления, который выключает ток через электролизер, подает непрерывный звуковой сигнал, при этом загорается светодиод.

Для увеличения КПД процесса электролиза в воду однократно (перед введением в эксплуатацию) добавляют щёлочь КОН (150 г на 1,5 л дистиллированной воды), которая не расходуется в процессе выработки газовой смеси (электролит меняется 1 раз в год или через 200 часов непрерывной работы).

В процессе работы установки уровень электролита постоянно понижается. При достижении минимального уровня включается электронный датчик уровня, который подает прерывистый звуковой и световой сигнал.

Основные области применения – для пайки кондиционеров, для ювелирных, стоматологических и кузовных работ.

Лига-02 – заменит Вам автогенную сварку при решении многих задач.

Лига электролизная газовая установка

Электролизная газосварочная установка “Лига 02”

Газосварочные аппараты «Лига» работают от сети 220В на дистиллированной воде.

Электрохимическое разделение воды на смесь газов (водород и кислород) навсегда избавит вас от трудностей, связанных с приобретением кислорода и ацетилена. Температура пламени достигает 2600ºC, что обеспечивает сварку, пайку и резку черных и цветных металлов толщиной до 4,5 мм.

Себестоимость газовой сварки при применении электролизных установок «Лига» уменьшается в 45 раз по сравнению с традиционной газовой сваркой с применением громоздких газовых баллонов.

Принцип работы «Лиги» таков: при протекании электрического тока через воду выделяются газообразные водород и кислород. Произведённая в электролизёре водород-кислородная газовая смесь проходит через охладитель-обогатитель газа, в котором конденсируется избыточная влага.

Охладитель-обогатитель позволяет дозировано с помощью колеса-регулятора вводить в газовую смесь пары летучих углеводородов (бензол, бензин, спирт и т.п.). Полученная газовая смесь по шлангам поступает в горелку, оснащенную встроенным «сухим» пламегасителем. Количество произведённой газовой смеси, а значит сила пламени, регулируется регулятором тока.

Если производительность установки не соответствует диаметру сопла горелки или засорены газовые магистрали, то внутри электролизёра увеличивается давление. При превышении давления над 0,4 атм. срабатывает электронный датчик давления, который выключает ток через электролизер, подает непрерывный звуковой сигнал, при этом загорается светодиод.

Для увеличения КПД процесса электролиза в воду однократно (перед введением в эксплуатацию) добавляют щёлочь КОН (150 г на 1,5 л дистиллированной воды), которая не расходуется в процессе выработки газовой смеси (электролит меняется 1 раз в год или через 200 часов непрерывной работы).

В процессе работы установки уровень электролита постоянно понижается. При достижении минимального уровня включается электронный датчик уровня, который подает прерывистый звуковой и световой сигнал.

Область применения

- пайка, сварка и резка чёрных (толщиной до 4,5 мм) и цветных металлов

- ювелирные и стоматологических работы

- ремонт сложной техники (холодильники, автомобили)

- пайка и ремонт металлических оправ, очковой оптики

- ремонт и монтаж сантехнического оборудования

- обработка стекла, в том числе кварцевого

- сварка термопар (никель-константановых, платиновых и т.п.)

- закалка, местный отжиг, нормализация и отпуск

- запайка ампул биологических и медицинских препаратов

«Лига-02» – Базовый аппарат. Комплектуется горелкой “Стандартная”.

Комплектация всех аппаратов вне зависимости от модификации включает в себя горелку (тип в зависимости от комплектации), запасное сопло, охладитель-обогатитель и заправочное устройство.

Технические характеристики:

Производительность газовой смеси – до 6 л/мин.,

Средний расход топлива (воды) – 150 см 3 /ч,

Макс. толщина свариваемой стали – 2,5 мм,

Лига электролизная газовая установка

Лига электролизная газовая установка

Популярные категории

Распродажа

Новинки

Производители

Видео

Новости

О компании

В настоящее время в каталоге нашей продукции вы найдете широкий спектр оборудования и сможете приобрести современный сварочный трансформатор или инвертор, установку для аргоно-дуговой сварки, а также материалы для сварки, средства защиты и пневмоинструмент.

Выбрав сварочный аппарат у нас, вы получите универсальное, мощное и экономичное оборудование для сварки любыми электродами и резки металлов. Инверторные сварочные аппараты от компании «Лига Сварки» — это ваш оптимальный выбор. Их главным достоинством является надежность, долговечность и доступная стоимость. Именно поэтому сварочные инверторы широко используются, как частными предпринимателями и рядовыми потребителям, так и крупными производственными компаниями и предприятиями.

Заказать любое сварочное оборудование на нашем сайте очень просто. Для этого вам необходимо лишь узнать его стоимость и заполнить форму заказа. Цены на всю продукцию, предлагаемую нашей компанией, вы можете узнать, посетив раздел нашего сайта «Прайс-лист». Ознакомившись с прайс-листом и выбрав необходимую модель сварочного аппарата, агрегата, генератора или любого другого оборудования, вы потратите всего несколько минут на оформление он-лайн заявки.

Работа компании «Лига Сварки» держится на трех могучих китах, которые называются:

- Высокое качество продукции

- Доступные цены

- Быстрая доставка по России

Поэтому купив сварочное оборудование в «Лига Сварки» один раз, вы обязательно захотите вернуться к нам снова!

Применение сварочного оборудования

Под сваркой понимают процесс, в ходе которого металлические детали соединяются между собой путем плавления. Диапазон применения существующего оборудования (сварочные аппараты, генераторы, инверторы) позволяет сваривать как многотонные металлические конструкции, так и миниатюрные детали размером в несколько миллиметров.

Тяжелое машиностроение, станкостроение, судостроительная и автодорожная отрасли, прокладка коммуникаций и строительство — сварные технологии применяются повсеместно. Наряду с давно существующими методами, такими как контактная и автоматическая дуговая, постоянно развиваются и другие виды сварки для работы с новыми материалами.

Сварщики специализируются на проведении собственно сварочных работ, и в создании технологий, как правило, участия не принимают. Миссия разработки новых методов и оборудования лежит на ученых — специалистах, пользующихся в работе научным подходом.

Разумеется, горячая сварка по-прежнему более востребована и шире распространена, нежели лазерная или индуктивная, однако требования некоторых отраслей промышленности постоянно возрастают, и работа над созданием принципиально новых методов ведется непрерывно.

Лига электролизная газовая установка

Лига 02 22

Лига 02 22

Инструкция по эксплуатации на электролизную газосварочную установку «Лига — 02/22»

1.1. Электролизная газовая установка «Лига», именуемая в дальнейшем «установка», предназначена для выработки смеси газов (водород и кислород), пламя которых служит источником нагрева до 2600 градусов для высоко- и низкотемпературной пайки, сварки, резки металлов и других материалов (стекла, керамики и т. д.).

— пайки, сварки и резки чёрных (толщиной до 2,5 (4,5) мм) и

— сварки термопар: никель-константановых, платиновых и т. п.;

— запайки ампул биологических и медицинских препаратов;

— пайки и ремонта металлических оправ, очковой оптики.

Средний расход топлива (дистиллированной воды), см3/час

Время непрерывной работы при полной заправке, часов

1. Регулятор тока, 2. Светодиодные индикаторы, 3. Выходной штуцер, 4. Водяной затвор, 5. Горелка со встроенным пламегасителем, 6. Сменное сопло, 7. Охладитель-обогатитель.

При протекании электрического тока через воду выделяются газообразные водород и кислород. Для увеличения к. п.д. процесса электролиза в воду однократно (перед введением в эксплуатацию) добавляют щёлочь, которая не расходуется в процессе выработки газовой смеси.

Расходуемым материалом в установке является вода, поэтому в процессе работы установки уровень электролита постоянно понижается. При достижении минимального уровня включается датчик уровня, который подает прерывистый звуковой и световой сигнал.

Произведённая в электролизёре водород-кислородная газовая смесь пробулькивается через водяной затвор (барботёр) 4, который также играет роль пламяпреградителя при обратном ударе.

Газовая смесь насыщена парами воды. Для того чтобы от них избавиться, газовая смесь проходит через охладитель-обогатитель 7, в котором конденсируется избыточная влага. Кроме того, охладитель-обогатитель 7 используется для того, чтобы иметь возможность менять состав пламени, т. е. соотношение горючего и окислителя.

1. Корпус, 2. Штуцер ввода газовой смеси, 3. Пробка на отверстии для заправки летучим углеводородом, 4. Колесо регулятора, 5. Сливное отверстие, 6. Тройник выхода газа на горелку.

Это устройство позволяет дозированно с помощью колеса-регулятора 4 (рис.3) вводить в газовую смесь пары летучих углеводородов (бензол, бензин, ацетон, спирт и т. п.). Полученная газовая смесь по шлангам поступает в горелку 5 (рис.2), оснащенную встроенным «сухим» пламегасителем. Количество произведённой газовой смеси, а значит сила пламени, регулируется регулятором тока. Если производительность установки не соответствует диаметру сопла горелки или засорены газовые магистрали, то внутри электролизёра увеличивается давление. При превышении давления над 0,4 атм. срабатывает датчик давления, который выключает ток через электролизер, подает непрерывный звуковой сигнал, при этом загорается крайний правый светодиод.

4.2 Внешний вид охладителя-обогатителя приведен на рис. 3.

4.3 Изготовитель оставляет за собой право вносить изменения в конструкцию газосварочного аппарата Лига.

При работе двух установок одновременно необходимо выполнять следующие правила эксплуатации:

1.Включить аппараты в сеть. При этом заработают вентиляторы. Включить «ПУСК», повернув ручку управления током до загорания двух-трех световых индикаторов на одном аппарате, не зажигая горелки, включить «ПУСК» до загорания двух — трех световых индикаторов на втором аппарате. Через водяные затворы должны пойти пузырьки газа, хорошо видимые в прозрачном окне. Поджечь газ.

2.С целью стабилизации давления в аппаратах, необходимо пропорционально увеличивать ток через оба аппарата. Диаметр сменных сопел выбирается в зависимости от количества горящих светодиодов на обоих аппаратах в сумме:

— если горит от 2 до 4 светодиодов, диаметр сопла — 1,1 — 1,3 мм;

ВНИМАНИЕ! При эксплуатации аппарата «Лига-22» не включать блоки электролизера на разные фазы.

Следует помнить, что установка является сложным устройством, обращение с которым требует точного соблюдения мер безопасности.

БУДЬТЕ ОСТОРОЖНЫ — В УСТАНОВКЕ ОПАСНОЕ ДЛЯ ЖИЗНИ НАПРЯЖЕНИЕ!

5.1. Категорически запрещается работа в пожароопасных помещениях.

5.2. Удалить на 0,5м от места выполнения работ все сгораемые материалы, в противном случае необходимо защитить их металлическим экраном.

5.3. После проведения работ с огнём необходимо осмотреть место проведения этих работ и устранить условия, способствующие возникновению пожара.

5.4. При выполнении работ по резке и сварке — глаза защитить очками с тёмными светофильтрами (Г-2).

5.5. При работе с электролитом (приготовлении, сливе, заливке его в установку, удаление с частей установки) необходимо пользоваться резиновыми перчатками. Попадание электролита на незащищённые участки тела вызывает ожоги, а на одежду — порчу ткани.

При попадании капель электролита на незащищённые участки тела немедленно промыть их проточной водой

5.6. При обслуживании установки необходимо пользоваться правилами «Техники безопасности при эксплуатации электроустановок».

ВНИМАНИЕ! Корпус электролизёра должен быть заземлён.

5.7. Установка предназначена для работы в помещениях при температуре воздуха от +5оС до +40оС и относительной влажности до 80%.

При внесении устройства с холода в тёплое помещение необходимо дать ему прогреться в течение 1,5-2 часов. После этого включить устройство в сеть.

Примечание Может практиковаться работа при отрицательной температуре воздуха при условии хранения аппарата в тепле и самопрогреве во время работы.

5.8. ВНИМАНИЕ! Не допускается работа устройства при включённом регуляторе 1 (Рис.2) и не зажжённой горелке.

1. Датчик давления, 2. Датчик уровня электролита, 3. Ось поворота,

4. Направление поворота для взвода датчика давления, 5. Отверстия датчика давления,

6. Корпус электролизера, 7. Пробка на заливном (сливном) отверстии, 8. Уровень электролита.

6.1. Электролизные установки Лига выпускаются уже заправленные электролитом (если это не оговорено особо).

6.2. Произвести внешний осмотр установки. Проверить комплектность.

6.3. Соединить охладитель-обогатитель шлангами с электролизером и горелкой.

6.4. Убедиться в том, что уровень электролита находится в необходимых пределах

(см. рис.4). В любом случае минимальный уровень должен быть не ниже датчика уровня 2, а максимальный — на 1см ниже большого отверстия в металлической пластине с обратной стороны электролизера.

6.5. Убедиться в том, что сопло горелки не засорено. При необходимости прочистить. При смене сопла на его резьбовую часть для улучшения герметичности можно наматывать ленту-ФУМ размером 2х40 мм.

7.1. Ручку регулятора тока 1 (см. рис. 2) вывести в крайнее левое положение (против часовой стрелки).

7.2. Проверить уровень жидкости в датчике давления 1 (рис.4).

Нормальный уровень — не выше верхнего отверстия (5). В противном случае — наклонить аппарат вдоль длинной стороны основания (3), как показано на рисунке(4), на угол больше 45 град., затем вернуть в исходное состояние. Датчик давления взведен, аппарат готов к работе.

ВНИМАНИЕ! Не взводить датчик давления во время работы аппарата.

7.3. Заправить охладитель-обогатитель (если это необходимо для работы) углеводородом (например, бензолом, бензином, спиртом, ацетоном). Для этого вывинчивают пробку 3 (рис.3) и в образовавшееся отверстие заливают до 150 мл бензина или другого углеводорода (приблизительно на 1-1,5 часа непрерывной работы). Затем завинчивают пробку на место. По мере работы необходимо доливать углеводород в охладитель-обогатитель.

7.4.Подсоединить устройство к сети. При этом заработают вентиляторы. Ручку регулятора тока плавно повернуть по часовой стрелке до загорания двух-трех светодиодных индикаторов.

7.5. Через водяной затвор должны пойти пузырьки газа, хорошо видимые в прозрачном окне с лицевой стороны электролизёра.

Уровень воды в водяном затворе перед включением установки может быть небольшим и проходить по нижним отверстиям в металлической пластине. После включения установки этот уровень должен подняться до необходимого: на 30-40 мм ниже выходного штуцера 3 (рис. 2).

В противном случае следует выключить установку из сети и с помощью чистого шприца через отверстие выходного штуцера 3 долить дистиллированной воды до необходимого уровня.

ВНИМАНИЕ! При отсутствии или слабом выделении пузырьков газа в водяном затворе вывести ток до нуля.

Убедиться в том, что шланги подачи газа не пережаты и сопло горелки не засорено.

Проверить, плотно ли затянута пробка в заливном отверстии.

Если не удалось восстановить свободное протекание газа по всем магистралям, обратиться в фирму-изготовитель.

7.6. Убедившись в наличии пузырьков в водяном затворе, поджечь газ, выходящий из сопла горелки 6 (рис.2).

7.7. Регулирование количества вырабатываемого газа осуществляется ручкой регулятора тока 1 (рис.2).

7.8. Регулирование степени обогащения газовой смеси парами

углеводорода происходит при перемещении колеса регулятора 4 (рис.3) из одного крайнего положения в другое. При этом характер и цвет пламени меняется от окислительного (сплошное жёлтое пламя), до восстановительного (голубое пламя). Для сварки стали необходимо добиться, чтобы длина голубого язычка пламени (ядра) достигала длины 4-5 мм. Для сварки рекомендуется устанавливать сопло большего диаметра, для резки — меньшего диаметра.

7.9. Гасить горелку нужно резко сдув пламя, как при гашении свечи. После этого выключить электролизёр. Для того чтобы легче было сдуть пламя, нужно увеличить расход газа ручкой 1 (рис.2) и/или перевести колесо регулятора 4 (рис.3) в режим наибольшего обогащения газа парами углеводорода. Если и в этом случае загасить горелку не удается, надо пережать наизлом шланг между штуцером 3 и охладителем-обогатителем 7 (рис.2). Будет слышен негромкий щелчок. После этого выключить электролизер.

7.10. ВНИМАНИЕ! Во время работы аппарат нагревается, поэтому во избежание засасывания из охладителя-обогатителя отстоя, бензина и т. д. рекомендуется после каждого выключения электролизера отсоединять шланг от штуцера 3 (рис.2.).

В случае попадания бензина в водяной затвор отсосать воду с бензином при помощи шприца с трубкой и 1-2 раза прополоскать водяной затвор дистиллированной водой.

Кроме того, необходимо периодически через сливное отверстие 5 (рис.3) сливать накопившийся в охладителе-обогатителе конденсат.

7.11. Во время работы уровень электролита в электролизере понижается, поэтому периодически (через 3 часа непрерывной работы или при срабатывании датчика уровня (см. п.4.1) необходимо восстанавливать уровень электролита, доливая в электролизер дистиллированную воду (соответственно 300…400 мл).

— набрать в прилагающийся шприц до 150 мл дистиллированной воды,

— вывинтить пробку 7 (рис.4) на заднем окне электролизера, в образовавшееся отверстие горизонтально вставить на глубину около 350 мм трубку со шприцом на конце

— постепенно вынимая трубку из аппарата, заправить воду равномерно по всей его длине.

(это необходимо для выравнивания концентрации электролита по всему объему электролизера).

При необходимости повторить. Через 5-10 минут уровень электролита должен установиться приблизительно на 15-20 мм ниже заливного отверстия (см. рис. 4). После этого завернуть обратно пробку 7 (рис.4).

8.1. Не реже одного раза в год или через каждые 150-200 часов непрерывной работы следует провести замену электролита.

Для этого необходимо: вывинтить пробку 7 (рис.4) из заливного (сливного) отверстия и выходной штуцер 3 (рис.2). Завернуть штуцер вместо пробки и слить старый электролит, поставив электролизёр вертикально водяным затвором 4 (рис.2) вверх.

Для промывки электролизёра залить и слить 1,5 литра дистиллированной воды (один-два раза) (см. п.7.11). После этого аккуратно залить электролит с помощью прилагающегося заправочного устройства. В установку Лига-02 заливается 1500 мл свежего электролита.

8.2. В водяной затвор 4 через штуцер 3 (рис.2) залить 40-50 мл дистиллированной воды.

Развести в чистой термостойкой стеклянной или пластиковой посуде дистиллированной водой сухую щелочь — едкое кали (КОН) из расчета 100 грамм на 1 литр воды (т. е. на 1,5 литра воды – 150-170 грамм сухой щелочи). При приготовлении электролита рекомендуется добавлять щелочь в воду небольшими порциями, помешивая, избегая при этом перегрева раствора.