мини завод нпз

Какие можно открыть мини заводы для малого бизнеса

При желании заняться производством чего-либо, необходимо строить большой завод, который требует значительных вливаний средств. Кроме этого необходимо позаботиться о земле, взять в аренду участок большой площадью, либо оформить приватизацию. Само строительство занимает много времени, сил и нервов. Вложения необходимы на начальном этапе, а окупаемость придет через несколько лет. Читайте инструкцию как выполняется проверка контрагента на сайте налоговой на этой странице.  Мини-заводы для бизнеса обладают высокой производительностью

Мини-заводы для бизнеса обладают высокой производительностью

Основная особенность мини-заводов состоит в том, что это уже сразу целый готовый комплекс, включающий новейшее оборудование, который может начать работать в любой момент. Для организации такого бизнеса необходима только земля в собственности или аренде. Приобретая мини-завод можно сразу начинать производство, соответственно и отдача пойдет быстрее. Кроме этого, нет нужды искать большие земельные участки под завод, так как достаточно небольшой площади. Это кажется невозможным, но в небольшом помещении вполне можно осуществить производство различных товаров или переработку сырья.

На мини-заводах можно организовать различное производство:

- Мини-завод по производству пеноблоков можно приобрести как для организации собственного бизнеса, также и для производства этого материала прямо у себя на строительном участке. Пеноблоки имеют массу достоинств в сравнении с другими строительными материалами, поэтому достаточно востребованы среди потребителей. Сам завод и его оборудование достаточно просты в обслуживании, при этом надежны, справиться правилами эксплуатации сможет даже неквалифицированный сотрудник. Выращивание шампиньонов как бизнес читайте здесь: http://biz-faq.ru/otkrytie-biznesa/biznes-idei/selskoe-xozyajstvo/vyrashhivanie-shampinonov-kak-biznes-pribyl-i-osobennosti.html .

- Мини-завод по производству кирпича окупается за несколько лет, это проверено на практике. К тому же производство кирпича можно организовать в любом помещении, не организовывая специально очистительных сооружений и тому подобного. Кирпич является отличным строительным материалом, сочетая в себе высокую прочность и хорошие изоляционные свойства, поэтому организация бизнеса по его производству является весьма перспективным делом.

- Мини-завод по производству газобетона имеет в комплектации несколько участков для хранения различного сырья и разных этапов обработки материала. Сам газобетон хорошо востребован на строительном рынке для сооружения перегородок и стен, так как имеет отличные качественные характеристики. Приобретение такого мини-завода обязательно окупится через несколько лет.

- Производство различных свечей можно осуществлять на мини-заводах, от простых церковных до конусных или любой другой формы. Само производство можно организовать даже у себя дома, окупаемость такого завода может занять от нескольких часов до нескольких дней.

На фото представлен мини-завод по производству свечей

На фото представлен мини-завод по производству свечей - Бетонные мини-заводы являются выгодным вложением, могут быть размещены на небольшой территории в близи к городу. Основной проблемой при покупке бетона является его доставка, так как большинство производственных площадей расположены далеко от всей инфраструктуры. Именно удаленность влияет больше всего на рентабельность обычных заводов. Имея мини-завод по производству бетона, можно изготовить примерно от 8 до 30 куб. м бетонной смеси в час.

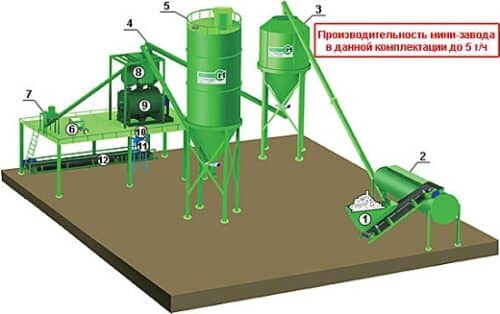

- Мини-заводы по производству сухих строительных смесей способны за смены произвести от 5 т сырья, при этом нет необходимости искать большие территории для размещения такого завода, достаточно участка в 200 кв. м.

На рисунке пример мини-завода по производству сухих строительных смесей

На рисунке пример мини-завода по производству сухих строительных смесей - Мини асфальтный завод может производить в час до 9 т асфальта. Данный тип производства очень полезен и удобен для ремонта и строительства небольших дорог. Приобретая такое мини-производство, существенно сокращаются расходы на транспортировку, так как асфальт производится практически на месте. Читайте о сложности развития цветочного бизнеса.

- Мини-завод по производству керамзита способен производить данный материал не хуже, чем на большом производстве. Керамзит используется в качестве теплоизолятора, имеет большое распространение, потому будет востребован. Сам мини-завод достаточно мобилен, не требует большой площади, можно перевозить с места на место при помощи кран-борта.

- Мини-завод по производству тротуарной плитки представляет собой одну основную установку – это вибропесс. Также под мини-завод-потребуется небольшое помещение с хорошей вентиляцией, водой и электричеством. Сам процесс производства достаточно прост, не требует особых квалификаций, с оборудованием сможет справиться любой. Окупаемости можно добиться уже через год.

Один из вариантов мини-завода по производству тротуарной плитки на фото

Один из вариантов мини-завода по производству тротуарной плитки на фото - Мини нефтеперерабатывающий завод представляет собой мобильную бензино-дизельную установку, которые могут разделить нефть, газовый конденсат и других нефтепродуктов. Производительность такой установки может достичь до 300 куб. м нефти за сутки.

Мини НПЗ на снимке

Мини НПЗ на снимке

Мини-завод по переработке пластиковых бутылок является выгодным не только с экономической точки зрения, и с точки зрения экологии. И з переработанных бутылок можно производить такие же бутылки, которые являются основной тарой для розлива различных напитков, из них же изготавливают флекс. Флекс является вторсырьем для производства химического волокна. То есть полиэтиленовые бутылки могут использоваться бесконечное количество раз. Мини-завод по переработке пластика мобилен, размещается в небольшом контейнере, который без проблем транспортируется. В час таков завод сможет производить 0,25 т сырья.

На фото пример мини-завода по переработке пластиковых бутылок

На фото пример мини-завода по переработке пластиковых бутылок

Мини-завод по производству туалетной бумаги состоит из трех частей – часть для подготовки бумажной массы, само бумагоделательное оборудование и третья часть по конечной обработке бумаги. То есть из вторсырья и макулатуры можно производить вполне санитарно-гигиеническую туалетную бумагу. Производительность мини-завода до 2000 кг сырья в сутки.

Установив на каждой свалке хотя бы по одному мини-заводу по переработке мусора, можно выполнять переработку до 95% мусора с последующей его безопасной для окружающей среды утилизацией. Быстро устанавливается, прост в использовании, для обслуживания необходимо минимальное количество персонала.

Так выглядит мини-завод по переработке мусора

Так выглядит мини-завод по переработке мусора

- Мини комбикормовый завод является отличным решением для небольших ферм. Весь процесс максимально механизирован, потому для обслуживания потребуется не более двух человек. Мини-завод способен вырабатывать различные типы корма, в соответствии особенностями скота. Выработка около 2-3 т в час, что удовлетворит собственные потребности и позволить получать прибыль.

- Мини-завод по переработке молока и производству творога представляет собой готовый комплекс, перерабатывающий любые виды молока, в сутки возможна переработка до 20 молока. Мини-заводы оснащены полным комплектом оборудования для работы с молоком и его хранения.

На рисунке представлен мини-завод по переработке молока

На рисунке представлен мини-завод по переработке молока - Мини-завод по производству сыра занимает не более 15 кв. м, в сутки способен изготовить до 2 т сыра, мягкого и твердого. Можно отдельно установить комплект по производству только твердых сортов сыра. Устанавливается достаточно просто согласно инструкции, возможно бесплатное обучение персонала.

- Мини-завод по производству сахара является экономически выгодным приобретением. Сахар широко используется в изготовлении алкоголя, продуктов, фармпрепаратов, а также для производства пластмассы.

- Мини-завод по выращиванию рыбы можно обустроить даже в домашних условиях либо на приусадебном участке. Самым выгодным считается разведение осетра, и икры он дает очень много. Необходима площадь около 30 кв. м, подведена вода и отопление с электричеством. Объемы производства можно наращивать путем добавления бассейнов.

Мини осетровая ферма на фото

Мини осетровая ферма на фото

Мини спирт заводы способны производить любую алкогольную продукцию, от водки до виски, коньяка, ликеров, высочайшего качества, и все это возможно даже в домашних условиях. Ознакомиться с руководством как проводится проверка и продление лицензий на алкоголь можно здесь.

Минипивзавод — отличный вариант для создания собственного бизнеса. Все оборудование предоставляется с необходимой информацией по установке, настройке и эксплуатации. Кроме этого имеется технология пивоварения и рецепты.  Минипивзавод на снимке

Минипивзавод на снимке

Если принято решение приобрести мини-завод, то необходимо, для начала, оценить экономическую ситуацию в регионе, конкуренцию и востребованность того продукта, который планируется производить. Составить бизнес-план, высчитать окупаемость вложений и искать инвесторов, если дело действительно прибыльное. Перед приобретением оборудования также желательно заранее подготовить нескольких покупателей вашего сырья. Как правило, все оборудование мини-заводов легко транспортируется, сборка проста. При желании можно получить бесплатное обучение по установке и эксплуатации мини-завода. Также поставщики предоставляют обучение персонала по работе на выбранном оборудовании.

Стоимость на мини-заводы значительно отличается в зависимости от итогового продукта или сырья, а также от производителя и объема производства. Цены варьируются от 130 000 руб., например за комбикормовый мини-завод, и до нескольких миллионов рублей, например за кирпичный мини-завод или по производству сухих строительных смесей.

Приобрести оборудование для мини-завода можно практически в любой стране через интернет, предварительно проведя мониторинг потенциальных поставщиков и почитав отзывы об их работе. Например, в России:

ООО «Агропост», г. Балашиха, ул. Звездная, дом 7, контактный телефон: 8 (903) 115-04-66. Данная компания занимается продажей сельскохозяйственного оборудования.

Мини-заводы из Китая можно приобрести различного назначения:

Компания «ПроЗавод», г. Благовещенск, ул. Текстильная, дом 49, контактный телефон: 8 (914) 601-45-88, сайт: www.zavod.mhoon.ru.

Смотрите на видео обзор мини-завода по производству резиновой плитки:

Многие поставщики мини-заводов кроме бесплатного обучения предоставляют готовые бизнес-планы и помогают организовать бизнес на поставляемом оборудовании.

Уважаемые читатели! Если вы нуждаетесь в консультации специалиста по вопросам открытия и организации бизнеса (предпринимательскому праву), онлайн-кассам, рекомендуем сразу обратиться к нашим квалифицированным практикующим юристам:

Москва и область: +7 (499) 455-12-46

Санкт-Петербург и область: +7 (812) 426-11-82

Нефтегазовое, энергетическое, пищевое оборудование, строительство нефтеперерабатывающих заводов, автоматизация

Мини-НПЗ — это промышленное предприятие, основной функцией которого является переработка нефти (объемом до 1 миллиона тонн сырья/год) в бензин, дизельное топливо, мазут.

Предприятия переработки нефти находятся во всех континентах (кроме Антарктиды)- 109 стран эксплуатирует свыше 770 нефтеперерабатывающих заводов. Десять стран наибольшей мощностью (млн тонн/год) нефтеперерабатывающих заводов приводится ниже: США – 830; Китай – 340; Россия – 271; Япония – 234; Индия – 171; Канада – 166; Южная Корея – 135; Германия – 123; Франция – 120; Италия – 102; Мощность отдельных нефтеперерабатывающих заводов колеблется от 50 тыс. т до 55 млн тонн/год (комплекс фирмы «Реланс», штат Гуджерат, Индия). Владельцами нефтеперерабатывающих заводов (НПЗ) являются как ведущие мировые компании, осуществляющие добычу, переработку нефти, а также снабжение нефтепродуктами (американские компании «ExxonMobil», «Shell», «Shevron», «ConocoPhilipce» британская «BritishPetrolium»), французкая «Total», итальянская «Adgip», китайская «Sinopeck», бразильская «Petrobraz», индийская «Indian Oil», российские «Роснефть», «Лукойл»), так и компании, сосредоточившиеся на переработке нефти («Valero Energy» в США).

К основным преимуществам мини-НПЗ перед многотоннажными НПЗ относятся:

- Быстрый срок проектирования, строительства;

- Усиленный контроль качества;

- Использование меньше энергии;

- Меньше капитальных затрат;

- Меньше участок земли (площадь) для завода;

- Меньше полевых работ;

- Сниженная потребность в квалифицированной рабочей силы;

- Более быстрые финансовые отчеты для установленного завода;

- Повышенная безопасность.

Строительство мини-НПЗ состоит из следующих стадий:

- ТЭО инвестиций объекта строительства;

- Проект строительства;

- Согласование, утверждение проекта;

- Проектирование, изготовление оборудования (комплектация всего нефтеперерабатывающего комплекса);

- Строительные работы;

- Монтаж оборудования (пуско-наладочные работы, вывод на режим);

- Сдача объекта в эксплуатацию.

Основным проектным документом строительства объектов мини-НПЗ является технико-экономическое обоснование. Состав, назначение работ по разработке ТЭО (технико-экономическое обоснование строительства объекта).

Порядок разработки, согласования, утверждения, состав технико-экономических обоснований на строительство новых и изменение (расширение, модернизацию, техническое перевооружение, реконструкцию, реставрацию, капитальный ремонт) существующих предприятий, зданий, сооружений (далее- объектов мини-НПЗ) устанавливаются законодательными, нормативными правовыми актами, иными нормативными документами государства строительства объекта и предназначены для применения всеми субъектами архитектурной, градостроительной, строительной деятельности на территории этого государства. Положения этих актов должны соблюдаться при разработке ТЭО строительства объектов, возводимых полностью или частично за счет государственных инвестиций, а также возводимых без участия государственных инвестиций, но предусматривающих установленную в законодательном порядке долю государственной собственности в объемах выпускаемой продукции или предоставляемых услуг. Разработка ТЭО осуществляется с учетом данных и положений, содержащихся в планах социально-экономического развития государства, региональных, отраслевых, научно-технических, других государственных программах, схемах развития, размещения производительных сил, градостроительной документации (генеральных планов развития городов, населенных пунктов) так же иных документов, необходимых для строительства объектов мини-НПЗ на территории государства строительства объекта. Результаты ТЭО служат основанием для принятия решения о хозяйственной необходимости, технической возможности, коммерческой, экономической, социальной целесообразности инвестиций в строительство, получения Акта выбора земельного участка для размещения объекта.

В ТЭО должны выполняться альтернативные проработки, расчеты предложенных вариантов, в том числе принципиальные объемно-планировочные решения, расчеты эффективности инвестиций, а также данные социальных, экологических, других последствий при строительстве, эксплуатации объекта, в том числе величина причиненных убытков землевладельцам, землепользователям, арендаторам, потерь сельскохозяйственного производства, связанных с изъятием земельного участка и др. Состав, содержание указанных материалов должны быть достаточны для обоснования принятых в ТЭО проектных решений, проведения необходимых согласований и экспертиз. Состав, содержание ТЭО должны быть достаточны для оценки целесообразности, эффективности инвестиций в строительство объектов с проработкой каждого раздела, которые должны содержать результаты изучения осуществимости и эффективности проекта строительства, проводимого на основе экономического анализа затрат и выгод. Состав ТЭО для объектов производственного назначения должен состоять из следующих разделов:

- исходные данные (наименование объекта строительства, место реализации, предполагаемые источники, схемы финансирования, период реализации проекта строительства, а также исходные документации для разработки ТЭО);

- введение (обоснование необходимости строительства объекта, цели инвестирования, экономический эффект, ожидаемый от функционирования объекта, с указанием основных количественных, качественных показателей объекта);

- маркетинговый раздел (- результаты технико-экономических оценок; — оценка существующего, перспективного спроса на предполагаемую к выпуску продукцию; — анализ современного состояния отрасли, социально-экономической необходимости строительства объекта; — оценка коммерческих рисков);

- мощность предприятия (- обоснование выбора политики в области сбыта продукции; — анализ работы существующих объектов в данной отрасли; — разработка мероприятий по стимулированию сбыта продукции; — номенклатура, объемы производства основной, попутной продукции; — оценка влияния проекта на инфраструктуру региона);

- обеспечение предприятия ресурсами (потребность предприятия в необходимых ресурсах: сырье, материалы, энергетические ресурсы, трудовые, финансовые ресурсы);

- основные технико-технологические решения (обоснование выбранной технологии основного и вспомогательных производств на основе сравнения возможных вариантов технологических процессов по уровню их экономической эффективности, технической безопасности, потреблению ресурсов на единицу продукции, а также степени риска, вероятности возникновения аварийных ситуаций);

- место размещения предприятия (основные требования к месту размещения объекта);

- основные архитектурно-строительные решения (принципиальные архитектурные, объемно-планировочные, конструктивные решения);

- транспорт (обоснование выбора вариантов транспортной схемы, внутриплощадочных путей, автодорог);

- инженерные системы (выбор решения по энергосбережению, тепло-, водоснабжению, канализации и др. с обоснованиями выбранных схем);

- оценка воздействия на окружающую среду (- оценка влияния проекта на состояние окружающей среды; — мероприятия, предполагаемые проектом для улучшения экологической ситуации; — оценка экологических рисков);

- институциональный раздел (информации о всех участниках реализации проекта, их функциях, а также структуре управления с оценкой финансовых затрат);

- финансовый анализ (- расчеты общих инвестиционных расходов; — расчеты себестоимости основных видов продукции; — расчет доходов от продаж; — сводный расчет потока денежных средств; — анализ проекта с помощью простых методов финансовой оценки; — анализ проекта с помощью методов дисконтирования; — финансовый анализ в условиях неопределенности; — анализ ликвидности проекта; — текущее финансовое состояние участников проекта; — анализ схемы, источников, условий финансирования так же их альтернативных вариантов; — оценка финансовых рисков);

- экономическая эффективность инвестиций (- расчет стоимости строительства; — оценка экономических выгод, затрат; — анализ наименьших затрат; — расчет показателей экономической эффективности проекта; — определение оценки риска инвестиций);

- социальный раздел (- потребность в трудовых ресурсах по категориям работников; — обоснованность проекта с точки зрения социально-культурных, демографических характеристик населения; — нормы охраны труда, техники безопасности; — оценка социальных рисков);

- технико-экономические показатели (данные о мощности объекта строительства, финансовые, экономические показатели проекта, а также стоимостные показатели строительства, стоимость основных производственных фондов, стоимость товарной продукции, себестоимость основных видов продукции, ориентировочный срок строительства и т. д.);

- общие выводы (выводы о хозяйственной необходимости, технической возможности, коммерческой, экономической, социальной целесообразности инвестиций в строительство объекта).

Проект строительства мини-НПЗ — это комплект документации, по которому производят строительные работы, монтируют оборудование, сдают объект в эксплуатацию. От качества проектных работ зависит очень многое, а именно – время прохождения экспертизы, скорость, стоимость строительства. Состав проекта:

- Общая пояснительная записка;

- Генеральный план и транспорт;

- Технологические решения;

- Организация и условия труда работников. Управление производством, предприятием;

- Архитектурно-строительные решения;

- Инженерное оборудование, сети и системы;

- Организация строительства;

- Охрана окружающей среды;

- Инженерно-технические мероприятия гражданской обороны. Мероприятия по предупреждению чрезвычайных ситуаций;

- Сметная документация;

- Эффективность инвестиций.

Согласование, утверждение проекта строительства осуществляется в соответствующих государственных органах (процедура осуществляется силами Генерального проектировщика).

Проектирование и последующее изготовление основного технологического оборудования, входящего в состав мини-НПЗ, осуществляется на основании следующих исходных данных (основные, все необходимые исходные данные перечислены в Опросном листе):

- перерабатываемое сырье (паспорт, объемы переработки);

- характеристики готовой продукции (ассортимент, качество);

- место строительство объекта (отчет об инженерных изысканиях, топосъемка участка строительства, условия окружающей среды и т.д.);

- наличие воды (скважин), других энергоресурсов;

- требования к автоматизации управления технологическим процессом.

Предприятие изготовитель нефтеперерабатывающего оборудования поставляет комплект оборудования (блочно-модульный) на участок строительства, после того как там были проведены работы подготовки участка к монтажу оборудования. После монтажа оборудования производится комплекс пуско-наладочных работ, ввод оборудования в эксплуатацию. Вывод оборудования на режим, с последующим подтверждением качества выпускаемой продукции в независимой аккредитованной лаборатории, является окончательным этапом перед сдачей объекта в эксплуатацию.

Информация и соответствующие материалы могут быть изменены без предварительного уведомления. Bеб-сайт, а также вся информация и связанные с ним материалы, которые он содержит, предоставляются в состоянии «как есть». ООО «УКРНЕФТЕМАШ ЕРС» не предоставляет каких-либо гарантий и не гарантирует полноту, точность, «актуальность» или адекватность, пригодность, функциональность, доступность или работу этого веб-сайта или информации и материалов, которые он содержит. Используя этот веб-сайт, вы соглашаетесь с тем, что информация и материалы на этом веб-сайте могут быть неполными, неточными, устаревшими или не соответствовать вашим потребностям и требованиям.

This entry was posted on Вторник, Сентябрь 2nd, 2014 at 15:20 and is filled under:

Установка глубокой переработки нефти

и СГК приносит до 5 000 рублей с каждой тонны переработанного сырья!

ГорМаш. Установка глубокой переработки нефти для мини НПЗ

Установка Депарафинизации и Улучшения качества Углеводородного Сырья (УДК) производится и поставляется компанией «ГорМаш» и является на сегодняшний день самым эффективным решением в области малой нефтепереработки.

Не имеющая аналогов компактная установка глубокой переработки углеводородного сырья имеет 10 принципиальных преимуществ перед классическими мини НПЗ:

Переработка осуществляется на 40-50% глубже, чем при обычной атмосферной разгонке

Это стало возможно в результате применения уникальной технологии совмещения процессов первичной и вторичной переработки сырья. Глубже переработка – больше светлых нефтепродуктов.

На выходе получается высокооктановый бензин, который легко доводится до качественного автомобильного топлива

Недоступный результат для атмосферной разгонки. Наша технология не только извлекает из нефти качественный бензин, она его из нефти создает.

Дизельное топливо на выходе получается зимнего (арктического) качества

Полученное из установки дизельное топливо фильтруется до -35С, не замерзает до -60С. Без дорогостоящей дополнительной обработки, независимо от температуры застывания исходного сырья.

Масло вместо мазута

Применяемая технология превращает значительную часть мазута в масло. Получаемое масло не содержит парафинов и может использоваться как темное печное топливо и для компаундирования судового топлива.

Растворенный газ не сжигается и не выбрасывается, а приносит доход

Кроме растворенного в сырье газа в процессе дополнительно образуется попутный газ. Применяемая технология позволяет четко отделить его от бензина и получить дополнительно достаточное количество сжиженного углеводородного газа (СУГ).

Установка полностью обеспечивает себя необходимой энергией, как тепловой, так и электрической

Сухого газа, выделяемого в процессе достаточно для работы нагревателя и выработки электроэнергии, необходимой для работы установки. Более того, установка может снабжать электроэнергией и теплом другие объекты: жилые и производственные помещения.

Установке УДК не требуется ни внешняя, ни оборотная вода

Для охлаждения высокотемпературных фракций в установке предусмотрено использование агрегата воздушного охлаждения (АВО), для низкотемпературных – встроенного холодильного агрегата.

Производительная, но компактная

Несмотря на высокую производительность 50 тонн сырья в сутки, установка умещается в габариты 40- и 20-футовых контейнеров и доставляется до места эксплуатации на двух контейнеровозах.

Надежная и удобная в управлении

Управление установкой осуществляется в автоматическом режиме и требует вмешательства оператора лишь при аварийных ситуациях либо при перенастройке при изменении параметров исходного сырья. Компьютер, управляющий установкой, подключается к Интернет для осуществления дистанционного контроля за работой установки. При отсутствии стационарного подключения к Интернет, установка подключается к мобильному Интернет через встроенный GSM модуль.

Соответствует самым строгим требованиям к конструктивной, пожарной и экологической безопасности

Установка строго соответствует требованиям ГОСТ по конструктивной и пожарной безопасности, допустимым уровням шума, электромагнитного излучения, состоянию рабочих мест и техники безопасности. УДК соответствует санитарным нормам, нормам утилизации отходов, исключает несанкционированный сброс отходов. Установка оснащена системой аварийной сигнализации.

Закажите установку УДК сегодня и начните получать стабильный доход с первого дня эксплуатации!

Вы можете сделать заказ или запросить дополнительную информацию удобным для Вас способом:

в Санкт-Петербурге:

+7 812 243 15 12

в Москве:

+7 495 773 41 89

Бизнес-план строительства мини-НПЗ производительностью 250 тыс. т/год по сырой нефти

Наименование проекта: Строительство мини-НПЗ производительностью 250 000 т/год по сырой нефти в г. Кызылорда. Миссия: Удовлетворение потребностей региона в моторном и котельном топливах. Цель проекта: Организация производства автомобильных бензинов А-92 — А-95, дизельного топлива и топочного мазута, оказание транспортных услуг

Инициатор проекта: ТОО «Шамшырак-Кызылорда»

div class=”contentByTheme__wrapper” style=” padding: 18px 18px 10px 18px;”>

Наименование проекта: Строительство мини-НПЗ производительностью 250 000 т/год по сырой нефти в г. Кызылорда

Миссия: Удовлетворение потребностей региона в моторном и котельном топливах.

Цель проекта: Организация производства автомобильных бензинов А-92 — А-95, дизельного топлива

и топочного мазута, оказание транспортных услуг

Требуемый объем инвестиций: 18 млн. долларов США.

Для реализации проекта планируется привлечение инвестиционного кредита на условиях поэтапного погашения.

ТОО «Шамшырак-Кызылорда» – руководство строительством завода, постав ки сырья, производство моторных и котельного топлива, реализация продукции и оказание транспортных услуг потребителям;

Контактная информация: Республика Казахстан, г. Кызылорда,

микрорайон «Саулет», д. 9, кв. 14.

Тел. (32422) 3-69-57, (324) 905-73-37.

E-mail: shamshirak-korda@mail.kz

Директор: Махмутов З.

«Северодонецкий ОРГХИМ» — подбор поставщиков оборудования, консультационные и агентские услуги, инженерное сопровождение проекта.

«Северодонецкий ОРГХИМ» — единственная в СНГ компания, оказывающая комплексные инжиниринговые услуги по оборудованию, технологиям, КИП и А, АСУ ТП, электрическому и теплоэнергетическому оборудованию, водоподготовке и водоочистке, системам промышленной вентиляции и аспирации, а также выполняет инженерную подготовку к пуску, пуск и ввод в эксплуатацию производств и объектов химической, нефтехимической, нефтегазоперерабатывающей и др. отраслей промышленности.

За более чем 40-летнюю историю существования компании, нашими специалистами введено в действие свыше 500 объектов нефтегазоперерабатывающей, химической, нефтехимической и других отраслей промышленности на территории бывшего СССР и за рубежом: в Афганистане, Болгарии, Венгрии, Германии, Китае, Кубе, Северной Корее, Кипре.

С 1994 по 2002 гг. компания принимала участие в строительстве и реконструкции более 40 объектов нефтегазовой отрасли, в том числе в строительстве мини-НПЗ производительностью 20-400 тыс. т/год в городах Шебелинка (Украина), Стрежевой, Когалым, Витим, Таас-Юрях, Сосногорск, Нижневартовск, Махачкала, Ванино (Российская Федерация), Аксай (Республика Казахстан).

«Северодонецкий ОРГХИМ» имеет представительство в Киеве, филиалы в Москве (РФ) и Уральске (Республика Казахстан).

Контактная информация : 93409, Украина, Луганская область,

г. Северодонецк, Гвардейский проспект, 32

Телефон: (38 06452) 351-98, 285-25

Факс: (38 06452) 351-98, 285-19

Генеральный директор: Кошовец Н. В.

«Энергософин» — предпроектные и проектные работы, поставка основного технологического оборудования и оборудования общезаводского хозяйства.

ЗАО СП «Энергософин» — российско-финское совместное предприятие,

образованное в 1989 г., специализируется на конструировании и поставке

систем, относящихся к энергетике и энерготехнологии. «Энергософин» совместно с ОАО «Белэнергомаш» имеют богатый опыт работы на рынке энергооборудования и с 1995 г. выполнили поставку более 10 малотоннажных установок переработки углеводородного сырья различной мощности.

Контактная информация: 308800, РФ, г. Белгород, пр. Богдана Хмельницкого 111

Тел. (0722) 27-87-31;

Факс: (0722) 27-98-56

Директор по продажам: Чумаков Ю.В.

Для реализации проекта планируется привлечение инвестиций в размере 18 млн. долларов США.

Расходы распределяются по следующим статьям:

Технологическое оборудование 7 495 тыс. $;

Объекты общезаводского хозяйства 4 850 тыс. $;

Автомобили 953 тыс. $ .

Проектные и строительно-монтажные работы 1 400 тыс. $;

Инженерное обеспечение строительства 665 тыс. $;

Прочие основные производственные

Оборотные средства 1 033,9 тыс. $;

Прочие расходы 753,1 тыс. $ .

– срок окупаемости инвестиций — 44 месяца;

– срок возврата инвестиционного кредита — 5,5 года;

– рентабельность проекта — 35,2%;

– чистая прибыль за год — 691,78 тыс. $.

2. Описание продукции

Потенциальным покупателям предлагаются следующие нефтепродукты:

Цены указаны по состоянию на 1.04.2002 г.

Автомобильный бензин является топливом для легковых и грузовых автомобилей с карбюраторными двигателями, находящихся в собственности автотранспортных и сельскохозяйственных предприятий, а также в частной собственности граждан.

Дизельное топливо необходимо для работы почти всех видов сельскохозяйственной техники. Кроме этого, дизтопливо является горючим для ряда легковых и большегрузных автомобилей: все модификации автомобилей КАМАЗ, МАЗ, Краз и др.; автобусов Икарус, Мерседес-Бенц, Ман и т.д.

Характеризуя жизненный цикл таких товаров, как моторное и котельное топлива, необходимо отметить их принципиальное отличие от всех других товаров производственно-технического назначения. Жизненный цикл этих энергоносителей составляет десятки лет и зависит от тенденций развития автомобилестроения и энергетической отрасли.

С момента выпуска первых серийных автомобилей и по настоящее время (т.е. на протяжении почти 100 лет) отмечается непрерывное увеличение численности автомобилей во всех странах мира. Соответственно увеличивается потребность в моторных топливах. Развитие парка автомобилей предъявляет повышенные требования к качеству моторных топлив, в первую очередь — к качеству автомобильных бензинов. Современные двигатели, работающие на бензине, требуют от топлива все более высоких антидетонационных свойств. Поэтому за последние 30 лет перестали выпускаться бензины марок А-66 и А-72. Автомобильный бензин марки А-76 используется в грузовых автомобилях устаревших моделей и в небольшом количестве легковых автомобилей. В большинстве современных легковых автомобилей используются бензины марок АИ-92 – АИ-95.

Еще одной тенденцией парка автомобилей является увеличение количества автомобилей, использующих дизтопливо. Автомобильная промышленность ведущих стран мира увеличивает долю выпускаемых автомобилей с дизельными двигателями в общем объеме производства.

Что касается рынка мазута, то его производство ориентировано в основном на потребности котельных и ТЭЦ.

Учитывая специфику региона, основными покупателями предлагаемых нефтепродуктов являются сельскохозяйственные и автотранспортные предприятия, а также предприятия тепло- и энергоснабжения. Спрос на моторные топлива имеет ярко выраженный сезонный характер. Пики спроса приходятся на период с февраля по октябрь месяц. Это обусловлено временем проведения полевых работ и перевозки урожая, а также временем получения выручки предприятиями сельского хозяйства за произведенную продукцию.

Пик спроса и потребления топочного мазута занимает период времени с октября по март месяц, соответствующий отопительному сезону.

Беря во внимание рост потребления энергоресурсов предприятиями промышленности и сельского хозяйства, можно утверждать, что рынок моторного и котельного топлив является растущим.

Предлагаемые моторные топлива будут выгодно отличаться от аналогичных, предлагаемых предприятиями нефтепродуктообеспечения, тем , что их поставка может осуществляться как крупными, так и мелкими партиями и практически немедленно.

В настоящее время из-за отсутствия оборотных средств предприятия практически не создают запасов горюче-смазочных материалов и зачастую испытывают их нехватку. Учитывая планируемые объемы производства нефтепродуктов ТОО «Шамшырак-Кызылорда» и все вышесказанное, маловероятно затоваривание складов производителя в течении всего года.

Основное конкурентное преимущество описываемого товара заключается в том, что за счет низких издержек производства и непосредственного контакта с потребителями (минуя посредников), обеспечиваются низкая себестоимость и высокая прибыльность производства, что позволяет держать уровень цен на 3-5% ниже, чем средние цены конкурентов, при высоком качестве, обеспечиваемом передовой технологией переработки сырья.

Весьма важным является и то, что технология производства не предусматривает применения для производства автомобильных бензинов компонентов, содержащих свинец. Базовым компонентом для выработки высокооктановых бензинов являются бензины каталитического риформинга. Бензины каталитического риформинга характеризуются низким содержанием серы, в их составе практически отсутствуют олефины, поэтому они высокостабильны при хранении. Получаемый автомобильный бензин является экологически чистым, его использование снижает нагрузку на экологию региона по сравнению с этилированными бензинами.

3. Рынок сбыта и конкуренция

Проблемы со снабжением регионов Республики Казахстан горюче-смазочными материалами с завидной периодичностью возникают из года в год: растут цены, во время уборочной страды сельхозпроизводители испытывают недостаток в ГСМ, в связи с нестабильными ценами на мазут во многих регионах возникают перебои с теплоснабжением. Один из возможных путей решения этих проблем – строительство мини-НПЗ в непосредственной близости от месторождений и крупных потребителей нефтепродуктов. Подобная практика получила широкое распространение в мире и есть все основания для применения имеющегося опыта в рассматриваемом регионе – Кызылординской области.

Потребность сельскохозяйственных предприятий Кызылординской области в моторных топливах составляет: автомобильный бензин – 15 000 тонн в год, дизельное топливо – 70 000 тонн в год.

Основными потребителями топочного мазута в г. Кызылорда являются ОАО «ТЭЦ» и АО «КМРТЦ», годовая потребность составляет 244 тысячи тонн, потребность в светлых нефтепродуктах предприятий области оценивается в 210 тысяч тонн в год.

Таблица 3.1. Емкость рынка топлива в Кызылординской области

Планируемое количество мазута, производимого ТОО «Шамшырак-Кызылорда» – 119,76 тыс. т в год составляет 24% потребности рынка области. Планируемое количество вырабатываемого бензина А-92 – А-95 – 52,9 тыс. т в год составляет 35% потребности и дизтоплива – 75 тыс. т составляет 25% потребности региона.

Степень насыщенности рынка моторных топлив в Кызылординской области по разным оценкам составляет от 50 до 70%. Это обусловлено отсутствием на территории области мощной нефтеперерабатывающей промышленности.

В настоящее время основные поставки бензина и дизельного топлива в Кызылординскую область и г. Кызылорду осуществляет ОАО «Шымкентнефтеоргсинтез» (ШНОС), хозяином которого является ОАО «Харрикейн Кумколь Мунай». Это предприятие следует рассматривать в качестве основного конкурента, формирующего и поддерживающего определенный уровень цен на рынке нефтепродуктов.

Кроме того, на рынке нефтепродуктов действуют более мелкие оптовики, поставляющие партии ГСМ с НПЗ Казахстана и РФ, в основном для АЗС и предприятий сельского хозяйства.

При этом следует заметить, что ОАО «ШНОС» производит в основном бензин марки А-76 (А-80), доля высокооктановых бензинов в объеме его производства невелика. Необходимо также учитывать то, что данное предприятие обслуживает 7 областей Казахстана. Доля же российского импорта в данный регион незначительна, в основном из-за достаточно большой удаленности от границы РФ, и возрастает только в периоды резких рыночных колебаний (как, например, нарушение баланса обменных курсов тенге и рубля в период кризиса 1998 г.).

Небольшие фирмы-перепродавцы, не имеющие условий для хранения ГСМ, реализуют свой товар по несколько меньшим ценам. Условия поставки ГСМ в таких случаях отличаются значительными объемами одной партии в 300–600 тонн и более и требуют некоторого времени (1-3 недели) на согласование условий договора и доставку. У потребителей ГСМ редко встречается достаточное количество емкостей для слива таких партий и приходится прибегать к услугам нефтебаз, что приводит к удорожанию нефтепродуктов на 5-10% от покупной цены.

Стоимость топлива в себестоимости автоперевозок и продукции предприятий сельского хозяйства занимает 15-20%, т.е. является одним из основных составляющих эффективности производства.

Ввиду роста объемов промышленного производства как по стране в целом, так и по региону в частности, можно прогнозировать увеличение потребностей региона в моторных и котельных топливах.

Ситуация с насыщением рынка нефтепродуктов может измениться в лучшую сторону после ввода в эксплуатацию мини-НПЗ ТОО «Шамшырак-Кызылорда».

Основными покупателями нефтепродуктов, производимых заводом, будут:

- коммунальное хозяйство г. Кызылорда в лице департамента ЖКХ акимата Кызылординской области;

- Кызылординский промышленно-сельскохозяйственный комплекс;

- «Казахмыс» (г. Жезказган) – крупный комплекс по производству меди;

- космодром Байконур.

Заключение договоров о плановых поставках нефтепродуктов ТОО «Шамшырак-Кызылорда»» с предприятиями будет весьма выгодным для последних ввиду оперативности доставки, плановости и сравнительно невысокой цены на ГСМ. Кроме постоянных покупателей мазута (ОАО «ТЭЦ» и АО «КРМТЦ»), договора о плановых поставках в течении календарного года могут быть заключены с 3-4 крупными сельскохозяйственными автотранспортными предприятиями на 50% объема производимых моторных топлив.

Поставки топлива предприятиям агропромышленного комплекса на постоянной основе от местного производителя помогут повысить ритмичность завоза ГСМ, снизить себестоимость сельхозпродукции и повысить их прибыльность.

Снижение себестоимости транспортной работы АТП также благоприятно отразится на результатах их финансовой деятельности.

Предприятий, действующих на рынке нефтепродуктов в регионе, немного и всех их нужно считать конкурентами. При этом необходимо учесть, что мини-НПЗ ТОО «Шамшырак-Кызылорда» ориентирован на производство высокооктановых бензинов, в которых на рынке региона, при тенденции к устойчивому росту потребности, ощущается определенный недостаток.

Участники рынка ГСМ применяют в основном адресные продажи, так как число потенциальных покупателей ограничено. По этой причине реклама, как способ продвижения товара, применяется редко.

Цена на ГСМ, несомненно, является предметом конкуренции, но уровень цен в меньшей степени зависит от ситуации с поставками нефтепродуктов в Кызылординской области, нежели от различных внешних причин.

Так, например, влияние на уровень цен на дизельное топливо и мазут оказывает сезонность спроса (в зависимости от сезона стоимость тонны мазута колеблется от 55 до 130 долларов США).

Другим примером может служить резкое снижение цен на моторные топлива в 2001 г., когда постановлением Правительства РК акцизы на импортируемый бензин были снижены с 80 евро до 31 евро за тонну, а также в феврале нынешнего года, когда снижение цен на нефтепродукты в России привело к резкому увеличению их экспорта в Казахстан и перенасыщению рынка.

Учитывая относительно невысокую себестоимость производимой продукции, ТОО «Шамшырак-Кызылорда» выдержит ценовую конкуренцию, оперативно обеспечивая своих клиентов нефтепродуктами.

4. Стратегия маркетинга

Исходя из стратегических соображений, основной задачей фирмы является освоение 25% рынка светлых нефтепродуктов и 24% рынка мазута в Кызылординской области.

Успешное решение этой задачи позволит:

– быстро войти в конкурентную среду и завоевать свою долю рынка;

– создать положительный имидж предприятия как надежного партнера, учитывающего различные запросы потребителей;

– обеспечить в конечном итоге стабильный объем продаж и получить гарантированную прибыль.

Стратегия ценообразования предприятия заключается в точном отслеживании цен на аналогичные товары конкурентов и назначении своих цен с разницей 2-5% в зависимости от условий поставки.

Ориентироваться на цены конкурентов придется по следующим причинам.

ТОО «Шамшырак-Кызылорда», в соответствии со своими задачами в освоении рынка нефтепродуктов, не будет иметь возможности содержать штат высококвалифицированных маркетологов для оперативного анализа и прогнозирования рынка. С другой стороны, как уже отмечалось, цены на нефтепродукты находятся под влиянием внешних факторов, учитывать которые в полной мере могут только крупные поставщики, такие как, ОАО «ШНОС». Небольшой фирме удобно будет ориентироваться на цены поставщиков-монополистов, используя свои конкурентные преимущества.

Нефтепродукты в Кызылординскую область поступают в основном по железной дороге. Железнодорожные составы разгружаются на нефтебазах, а в районах, где нет нефтебаз — «с колес» из вагонов-цистерн в автобензовозы и далее в емкости потребителей. В тех же районах, где нет железнодорожного пути, доставка осуществляется автобензовозами с удаленных нефтебаз.

Таким образом, поставка нефтепродуктов из товарного парка мини-НПЗ ТОО «Шамшырак-Кызылорда»не изменит привычного способа доставки их потребителю.

Товарный парк ТОО «Шамшырак-Кызылорда» проектируется с расчетом на планомерную и ежедневную реализацию ГСМ на основе долгосрочных договоров. Максимальный запас нефтепродуктов на складе не должен превышать 85% емкости резервуаров.

Максимальная отгружаемая партия за один раз — 300 тонн, минимальная — 5 тонн. Оптимальная партия на светлые нефтепродукты — по емкости автобензовоза — 8 тонн или 10 м 3 . Вывоз планируется осуществлять собственным автотранспортом либо транспортом покупателя.

Топочный мазут отгружается железнодорожным транспортом, так как сливные сооружения на ТЭЦ предназначены только для вагонов-цистерн. Поэтому оптимальная партия мазута кратна вагонной норме и составляет 500 тонн.

Реализация продукции ТОО «Шамшырак-Кызылорда» осуществляется напрямую потребителю, минуя дилеров и посредников.

Для того, чтобы выгодно отличаться от конкурентов, ТОО «Шамшырак-Кызылорда» намерено применять поощрение продаж. Схема поощрения может выглядеть следующим образом:

– при предварительной оплате — скидка 2–3% от установленной цены;

– при оплате с отсрочкой до 15 дней — установленная цена;

При продвижении своей продукции на рынок фирма использует адресную продажу, которая заключается в выявлении потенциального покупателя, определении его потребности путем прямого контакта, проведении презентации товара, осуществлении разовой продажи или заключении договора о долгосрочных поставках.

ТОО «Шамшырак-Кызылорда» надеется создать имидж надежного партнера, стремящегося удовлетворить различные потребности клиента путем бесперебойной работы, четкой организации отгрузки нефтепродуктов и расчетов за них.

5. План производства

Процесс переработки нефти в моторное и котельное топлива в настоящем проекте основан на технологии ректификации углеводородного сырья при атмосферном давлении. Эта технология разработана в конце прошлого века и широко применяется до сегодняшнего дня.

Сегодня развитие нефтеперерабатывающей промышленности идет по пути увеличения мощности ректификационных установок, доходящей до 6–8 млн. тонн сырья в год. Такой подход обусловлен снижением себестоимости единицы продукции с увеличением производительности.

В то же время строятся и небольшие нефтеперерабатывающие установки мощностью всего 30–50 тыс. тонн сырья в год.

Хотя себестоимость продукции мини-НПЗ немного выше, имеется ряд преимуществ:

- значительное сокращение сроков строительно-монтажных работ;

- сокращение объемов инвестиций и сроков окупаемости;

- меньшие потери от аварий и вынужденных простоев;

- незначительная экологическая нагрузка региона;

- простота транспортной развязки.

В настоящее время в Республике Казахстан мини-НПЗ не получили широкого распространения из-за дороговизны зарубежного оборудования и отсутствия серийного отечественного.

Проект строительства мини-НПЗ, предлагаемый ТОО «Шамшырак-Кызылорда»» предусматривает следующую концепцию производства нефтепродуктов:

- использование классических технологий переработки нефти и оборудования российского производства;

- низкая стоимость оборудования по сравнению с западными аналогами;

- приближенность к источнику сырья, ориентация на конкретную нефть;

- удовлетворение потребностей местных потребителей ГСМ;

- автономность производства.

Результатом изучения и сравнительного анализа поставщиков технологического оборудования для мини-НПЗ является выбор в качестве основной технологии малотоннажной нефтеперерабатывающей установки УПН-250, описание которой дано в Приложении 1.

Поступающая нефть разгружается на сливо-наливной эстакаде, поз. 10 технологической схемы (рис. 5.1). Нефть поступает в блок ЭЛОУ, поз. 1, где освобождается от воды, солей и механических примесей. Перед подачей нефти на установку УПН-250, поз. 3, производится контроль параметров на соответствие нормативным требованиям.

Установка УПН-250 разделяет поступающее сырье на прямогонный бензин, фракцию дизельного топлива и мазут.

Так как качество дизельного топлива и мазута должно соответствовать нормативным требованиям на товарную продукцию, то из установки УПН-250 эти нефтепродукты после контроля качества направляются в товарные емкости 2, 7 и сразу могут быть отгружены потребителям.

Товарные емкости 2, предназначенные для хранения мазута, оборудованы паровыми регистрами для разогрева мазута при отгрузке.

При необходимости может отбираться керосиновая фракция, которая используется как компонент авиационного топлива или как уайт-спирит (растворитель для лакокрасочной промышленности).

Прямогонный бензин, поступающий с установки УПН-250, разделяется на две фракции. Фракция НК -90 ºС направляется в блок компаундирования, а фракция НК 90-180 ºС подается на установку каталитического риформинга, описание которой дано в Приложении 2. Полученный риформат смешивается с фракцией НК -90 ºС в блоке компаундирования, поз. 5, для получения автомобильных бензинов АИ-92 – АИ-95. Отгрузка бензина потребителю производится из товарных емкостей 8, 9 после контроля качества.

Отпуск светлых нефтепродуктов осуществляется с наливной эстакады для автотранспорта, поз. 11.

Поз. 12 отмечена операторная, в этом же здании расположены бытовые помещения, комната для охраны, бухгалтерия, лаборатория, ремонтная мастерская.

1 – блок ЭЛОУ;

2 — товарные емкости мазута;

3 — установка УПН-250;

4 — установка каталитического риформинга;

5 — блок компаундирования;

6 – дренажная емкость;

7 — товарные емкости дизельного топлива;

8, 9 — товарные емкости бензина;

10 — сливо-наливная эстакада темных н/п;

11 — наливная эстакада светлых н/п.

12 — операторная;

КК — отбор сырья и продуктов для контроля качества.

Таблица 5.1. Товарный баланс завода

Мазут и дизельное топливо вырабатываются в полном объеме из нефти на установке УПН-250, автомобильный бензин А-92 – А-95 вырабатывается в блоке компаундирования из прямогонной бензиновой фракции НК -90 ºС и риформата, получаемого на установке каталитического риформинга.

5.2. Производственная база

Предполагаемое месторасположение мини-НПЗ — территория в южной промзоне на окраине г. Кызылорда.

Территория, отводимая для строительства завода, занимает 1,5 га и представляет собой ровную площадку, до настоящего времени не задействованную.

Инженерные сети отсутствуют. В наличии имеются подъездные пути для автотранспорта и железнодорожная ветка.

Технологический процесс переработки углеводородного сырья относится к пожаро- и взрывоопасным производствам из-за наличия огневого нагрева и легковоспламеняющихся продуктов переработки нефти.

Легкие продукты разгонки нефти являются токсичными, легковоспламеняющимися жидкостями, образующими взрывоопасные смеси с воздухом. Температура вспышки паров различных фракций, получаемых на установке, колеблется в пределах -50 — +230 ОС, температура самовоспламенения — от 270 до 530 ОС.

По пожарной опасности завод относится к производствам типа «А» по СНиП II-2-72. Класс помещений по правилам устройства электроустановок ПУЭ-76 — В-Iа, категория работ по ГОСТ 12.1.005-76 — Iб. Группа производственных процессов по санитарной характеристике СНиП II-92-76 — IIа.

Способ производства — непрерывный.

Избыточное давление в аппаратах установки — до 2,5 МПа.

Класс опасности веществ, применяемых в производственном процессе по ГОСТ 12.1.007-76 — 4, компоненты бензина — 3.

Заказ на проектирование и изготовление оборудования предполагается поручить ЗАО СП «Энергософин» по рекомендации компании «Северодонецкий ОРГХИМ», которая также выполнит комплекс работ по инженерному обеспечению строительства (таблица 5.3.).

Выполнение строительно-монтажных работ производит местный подрядчик, выбранный ТОО «Шамшырак-Кызылорда»».

Доставку сырья для мини-НПЗ предполагается производить по железной дороге, а также (при необходимости) собственным автотранспортом (см. раздел 5.3).

Таблица 5.3 Затраты на инженерное обеспечение строительства

Таблица 5.4. Общие затраты на строительство мини-НПЗ

Сырьем для мини-НПЗ ТОО «Шамшырак-Кызылорда» является нефть по ГОСТ 9965-76.

Ежегодно в Кызылординской области добывается около 4 млн. т нефти. Помимо компаний, разрабатывающих наиболее крупные месторождения («Харрикейн Кумколь Мунай», «КуатАмлонмунай») в регионе действует множество мелких компаний.

Предполагается заключить договора на поставку нефти месторождений Кумколь и Коныс с компаниями «Харрикейн Кумколь Мунай» и «КуатАмлонмунай». В перспективе планируется разработка собственных скважин. Сырая нефть поставляется на завод железнодорожным транспортом. Для организации поставок сырья предусмотрено строительство ж/д ответвления протяженностью 300-500 м.

Таблица 5.6 Затраты на транспортировку по железной дороге

* дополнительный объем сырья доставляется собственным автотранспортом.

Предполагается организация автомобильного парка как для доставки сырья, так и для транспортировки продукции потребителям. Ввиду того, что в регионе действует довольно значительное количество операторов нефтяного рынка, большим спросом пользуются услуги по перевозке нефти автомобильным транспортом. Основные маршруты транспорта находятся в радиусе около 150 км. Средняя стоимость рейса – 100 $.

Задачи автомобильного парка – обслуживание завода и оказание транспортных услуг.

Планируется приобретение 25 автомобилей-нефтевозов и 5 бензовозов на базе МАЗ (поставщик — ТОО «ДжентиМАЗсервис» (г. Алматы)).

ТОО «ДжентиМАЗсервис» является белорусской компанией, учрежденной официальным дилером основных машиностроительных заводов Республики Беларусь — Группой Компаний «Дженти» (г. Минск). Компания осуществляет материально — технического снабжение предприятий нефтегазовых и горнорудных промыслов Казахстана, поставляет организациям региона автотракторную и спецтехнику, обеспечивает запасными частями и агрегатами. Поставка осуществляются со складов и стоянок компании в городах Москва, Минск, Киев и Алматы. Компания работает на рынке Республики Казахстан почти три года.

Контактная информация:

ТОО «ДжентиМАЗсервис”

г. Алматы, ул. Ауэзова, 3;

т/ф (3272) 58-28-06, 68-90-44

e-mail: dms@jenty.online.kz

http:// www.jenty.online.kz

(для сыр. нефти), 30 м3

Имеется возможность получения оптовой скидки, а также лизинга. Эти вопросы согласовываются с Поставщиком дополнительно.

Таблица 5.8 Годовые затраты на содержание автопарка

Если в качестве допущения принять, что в оказании транспортных услуг потребителям в среднем будет задействована половина парка автомобилей, каждый из которых выполнит по одному рейсу ежедневно, месячный валовый оборот автопарка составит 37 500 $, а годовой – 450 000 $.

В технологическом процессе производства нефтепродуктов используется электрическая энергия, вода и водяной пар. Кроме этого, для нагрева сырья в печах установок УПН-250 и каталитического риформинга используется дизельное или печное топливо (мазут).

В расчетах использовалось среднее значение себестоимости топлива собственного производства. Водяной пар производится заводской котельной, работающей на газе, получаемом в технологических процессах.

5.5. Трудовые ресурсы

Перед вновь создаваемым предприятием стоят задачи:

- снабжение сырьем, его доставка к месту переработки;

- производство автомобильного бензина, дизельного топлива, топочного мазута;

- хранение нефтепродуктов на своих складах;

- транспортировка нефти и нефтепродуктов автотранспортом;

- реализация продукции потребителям, реализация товаров, полученных по договорам мены.

Исходя из поставленных задач планируется численность персонала в количестве 155 чел.:

- административный персонал – 25 чел.;

- эксплуатационный персонал мини-НПЗ – 90 чел.;

- персонал автопарка – 40 чел.

Таблица 5.8 Затраты на оплату труда

Принятый размер среднемесячной заработной платы сотрудника – 100 $.

5.6. Контроль качества

Работа всего завода контролируется на основе результатов лабораторных анализов качества перерабатываемого сырья и получаемых продуктов. Лаборатория входит в состав мини-НПЗ и находится в непосредственной близости от него, что позволяет основные анализы производить немедленно.

Таблица 5.9 Контролируемые показатели качества

По данным лабораторных анализов при необходимости проводят корректировку режима работы отдельных аппаратов и узлов мини-НПЗ. Готовность результатов анализов — через 2 часа после отбора пробы.

Вся продукция, получаемая в результате работы комплекса, подлежит по законодательству РК обязательной сертификации.

Сертификат соответствия выдается после квалификационных испытаний топлива. Оформление сертификатов осуществляют органы Госстандарта РК.

Затраты на аккредитацию лаборатории, квалификационные испытания и сертификацию – 3 100 $.

5.7. Загрязнение окружающей среды

Оборудование мини-НПЗ выполняет все современные требования санитарных норм, предъявляемых к состоянию окружающей среды в части сокращения загрязнения атмосферы.

Основными источниками вредных выбросов в атмосферу является дымовая труба и аварийные сбросы предохранительных клапанов технологических установок.

Ориентировочное количество вредных веществ, выбрасываемых в атмосферу за год, составляет:

- углеводороды — 7 300 кг;

- сернистый ангидрид — 8 900 кг;

- окись углерода — 660 кг;

- окись азота — 2 300 кг;

- двуокись азота — 110 кг.

По степени воздействия на организм человека (токсичность) выбрасываемые в атмосферу вредные вещества относятся к малоопасным (4 и 3 класс опасности), кроме двуокиси азота (2 класс опасности), количество которого незначительно.

Мини-НПЗ имеет производственные и хозфекальные стоки

3,8 м3/сут, для которых предусмотрено строительство очистных сооружений.

В процессе эксплуатации мини-НПЗ не образуется твердых отходов производства, а применяемое насосное и технологическое оборудование исключает возможность проникновения нефтепродуктов в почву.

Учитывая вышеперечисленное, разработчики ТЭО полагают, что в связи с минимальной нагрузкой на экологию прилегающей территории, осуществлять в плановом порядке затраты на природоохранные мероприятия не придется. Убытки от ущерба, нанесенного возможными аварийными выбросами, учтены по статье «Прочие затраты «.

5.8 Прогноз затрат

Таблица 5.10 Программа производства

В статье «Прочие затраты» учтены месячные затраты на услуги банка, предприятий связи, сертификационный сбор, непредвиденные расходы и проч.

Длительность производственного цикла наиболее наглядно можно представить на примере такой продукции, как автомобильный бензин.

Цикл производства автомобильного бензина зависит от производительности установки риформинга, графика поставки сырья и вместимости сырьевого парка. Так как емкость сырьевого парка (13 000 м3) — равняется расчетной

15-суточной потребности завода в сырье, принимаем и размеры партии поставки равной 15-суточной производительности – 2 400 т.

Таблица 5.12 Производственный цикл бензина А-92 – А-95

Приняв во внимание, что ожидаемые условия поставки сырья — с отсрочкой оплаты 15 дней, получаем сумму оборотных средств за месяц – 50% от стоимости сырья, поставляемого на месяц работы мини-НПЗ – 677,105 тыс. $.

5.9 Постоянные и переменные производственные издержки

Постоянные издержки включают в себя расходы, величина которых почти не зависит от объема выпуска продукции.

Переменные издержки производства включают стоимость сырья, материалов и другие затраты, размер которых изменяется пропорционально объему производства продукции.

Таблица 5.14 Переменные издержки производства

Удельный вес условно-постоянных затрат в полной себестоимости продукции составляет 5%, условно-переменных затрат – 95%.

Таблица 5.15 Основные экономические показатели работы мини-НПЗ

Таблица 5.16 Основные экономические показатели работы автопарка

Необходимо отметить, что существует возможность оптимизации экономических показателей и увеличения рентабельности и прибыльности производства и автопарка при детальном изучении возможных вариантов работы в условиях реально функционирующего предприятия.

6. Организационный план

Для реализации предлагаемого проекта предполагается создать новое предприятие, специализированное на производстве и продаже нефтепродуктов, а также на оказании транспортных услуг.

Организационно-правовая форма предприятия –Товарищество с ограниченной ответственностью.

Форма собственности — частная.

Учредители – инвестор и инициатор проекта.

Уставной капитал предприятия – 2 500 млн. тенге, передается учредителями в виде основных производственных фондов в уставный фонд предприятия.

Все работники предприятия принимаются на работу на постоянной основе.

Таблица 6.1 Квалификационные требования

Система оплаты труда:

1. Начальники установок, операторы, механики — сдельно-премиальная;

2. Все другие должности — повременно-премиальная.

Сдельные расценки и часовые тарифные ставки работников рассчитываются исходя из плана производства продукции, хронометража производственных операций и установленной месячной оплаты труда по штатному расписанию.

Премирование работников по итогам работы за месяц, квартал и год осуществляется по распоряжению директора при бесперебойной, безаварийной и безрекламационной работе всего предприятия. Размер премии устанавливается каждому работнику индивидуально в пределах 50% месячной оплаты труда.

7. Юридический план

7.1. Необходимые разрешения и лицензии

Для осуществления деятельности комплекса переработки углеводородного сырья необходимо получить лицензии на хранение, перекачку и отпуск нефтепродуктов и на производство нефтепродуктов, а также сертификаты соответствия на продукцию.

Таблица 7.1 Разрешения, лицензии, сертификаты

Департамент лицензирования РК

Назначение оценки риска — выявлять те экономические, социальные, технические и др. факторы, которые могут повлиять на достижение целей, поставленных в ТЭО. Выявление таких факторов позволяет прогнозировать развитие предприятия и разрабатывать меры, позволяющие уменьшить воздействие рисков на деятельность предприятия.

Существуют разные методики определения рисков. Мы ограничимся обозначением тех рисков, которые могут ухудшить финансовое состояние нашего предприятия на разных стадиях его существования.

Таблица 8.1 Стадия подготовки производства

Таблица 8.2 Стадия строительства

Таблица 8.3 Стадия функционирования

Таблица 8.4 Стадия функционирования

Таблица 8.5 Стадия функционирования.

Таблица 8.6 Стадия функционирования.

9. Стратегия финансирования

Реализация инвестиционного проекта ТОО «Шамшырак-Кызылорда» предполагает два этапа.

I этап. Приобретение автомобилей, организация работы автопарка.

Длительность этапа — 2 месяца.

II этап. Строительство мини-НПЗ мощностью 250 тыс. т/год и установки каталитического риформинга мощностью 40 тыс. т/год.

Длительность этапа — 19 месяцев.

Общий срок реализации проекта – 19 месяцев.

Таблица 9.1 Сводная ведомость инвестиционных затрат

Источниками финансирования проекта являются заемные средства в сумме 18 млн. $, привлекаемые на условиях компенсационного кредита сроком на 5,5 лет под 5% годовых.

Очередность выполнения работ по настоящему проекту отражена в диаграмме GANTT.

10. Финансовый план

Финансовые результаты проекта представлены на основании предположения о постоянстве экономической ситуации в стране и регионе.

Базовый вариант рассчитывался при следующих допущениях:

- начальная дата — 1 июня 2002 года.

- платежеспособный спрос на выпускаемую продукцию за все годы проекта остается постоянным;

- ставки налогов по годам проекта не изменяются.

Результаты расчетов приведены в таблицах «Объем реализации продукции», «Предварительный эксплуатационный расчет» и «Сводный баланс».

График безубыточности проекта приведен на диаграмме, из которой следует, что в период возврата кредита проект прибылен при годовом объеме реализации более 21 611,75 тыс. $.

Таблица 10.1 Объем реализации, тыс. $

Таблица 10.2 Предварительный эксплуатационный расчет (тыс. $)

Таблица 10.3 Сводный баланс (тыс. $)

Таблица 10.4 График возврата инвестиционного кредита (тыс. $)

График безубыточности проекта

1. Установка первичной переработки нефти УПН-250

Установка УПН-250 предназначена для получения из малосернистого, обезвоженного и обессоленного углеводородного сырья следующих продуктов:

- прямогонной бензиновой фракции;

- фракции дизельного топлива, как правило, отвечающей требованиям ГОСТ 305-82 на одну из марок дизельного топлива;

- остатка выше 350°С.

Установка поставляется в блочно-модульном исполнении, рассчитана на эксплуатацию в широком диапазоне климатических условий, отвечает современным природоохранным требованиям.

Сырье подается на установку под давлением до 1,6 МПа и, после предварительного нагрева в теплообменниках Т2 и Т4 до температуры 80¸100°С, поступает на блок ЭЛОУ, где смешивается с промывочной водой со второй ступени очистки и подается в первый электродегидратор ЭД1. Соленая вода из электродегидратора ЭД1 выводится в накопительную емкость, а нефть смешивается с подщелоченной водой из узла защелачивания дизельного топлива и подается на вторую ступень очистки в электродегидратор ЭД2. Вода из ЭД2 самотеком подается на смешение с сырьем в инжекторном смесителе перед ЭД1. Такая схема блока ЭЛОУ и его связь с блоком защелачивания дизельного топлива позволяют значительно снизить количество воды на промывку и стоков с установки. Для промывки рекомендуется применять умягченную воду с блока водоподготовки паровой котельной.

Для обеспечения бесперебойной работы на установке предусмотрена технологическая емкость с запасом сырья и сырьевые насосы Н1 и Н1р, которые вступают в работу в случае прекращения подачи сырья на установку, при осуществлении циркуляции и в пусковой период.

После блока ЭЛОУ обессоленное и обезвоженное сырье подают последовательно в теплообменники Т4/2, Т1 и Т3, где оно нагревается за счет тепла ПЦО и мазута. Подогретую нефть с температурой

220°С подают в конвективный, а затем в радиантный змеевики трубчатой нагревательной печи П1 для окончательного нагрева до температуры

360°С. Температура нагрева нефти в печи П1 контролируется датчиками температуры и поддерживается в заданных пределах регулирующим клапаном, изменением подачи топлива на горелки. Топливом печи является газ. Печь П1 оснащена системами контроля пламени, паротушения и паровой завесы, эвакуации сырья паром при прогаре змеевика, а также блокировками при возникновении аварийных ситуаций.

Из печи П1 нефть в парожидкостном состоянии поступает в питательную секцию основной ректификационной колонны К1, где в узле ввода сырья происходит отделение паровой фазы от мазута. В основной ректификационной колонне К1, в процессе ректификации, происходит разделение паровой фазы на бензиновую и дизельную фракции. В качестве внутренних контактных устройств в колонне К1 используются клапанные трапециевидные тарелки.

В колонне К1 предусмотрен штуцер для отбора затемненного продукта с первой тарелки над вводом сырья. Для эффективного отделения паровой фазы в питательной секции колонны К1 применено устройство с тангенциальным вводом сырья. Под питательной секцией установлено устройство для создания большого зеркала испарения остатка.

Выходящие с верха К1 пары бензиновой фракции после конденсации и охлаждения до 40°С в аппаратах воздушного охлаждения ХВ1/1 и ХВ1/2, поступают в сепаратор (рефлюксную емкость) С1, предназначенный для отделения от бензиновой фракции водяного конденсата и углеводородных газов, а также для накопления бензиновой фракции, используемой в качестве острого холодного орошения верха колонны К1. Углеводородные газы через регулирующий клапан (для поддержания давления в колонне К1) выводятся на газовый блок и используются в качестве топлива для печи П1. Водяной конденсат по мере накопления (датчики раздела фаз) автоматически дренируется через запорный клапан в дренажную емкость. Для контроля и поддержания уровня в сепараторе предусмотрена установка буйкового уровнемера и регулирующего клапана на линии откачки бензина в товарный парк. Бензиновая фракция из сепаратора С1 насосом Н2 (Н2р) подается на верх колонны К-1 в качестве холодного орошения, а ее балансовое количество выводится в технологическую емкость.

Температурный режим колонны К1 поддерживается автоматически регулированием количества, подаваемого на верх колонны К1 холодного орошения (для верхней части), количеством промежуточного циркуляционного орошения и отбором продуктов (для остальных сечений).

Флегма с тарелки отбора, расположенной под верхней секцией К1, выводится в верхнюю часть отпарной колонны К2 с целью отпарки легких (бензиновых) фракций от легкой дизельной фракции. Температура на тарелке отбора поддерживается автоматически количеством выводимой флегмы. Отгон (паровая фаза) из К2 возвращается в колонну К1 через штуцер над тарелкой отбора.

В колонне К2 регулируется фракционный состав получаемого дизельного топлива по началу кипения и температуре вспышки. Колонна К2 – насадочная, с нерегулярной насадкой, установлена на кожух испарителя И1.

Уровень легкой дизельной фракции в испарителе И1 поддерживается автоматически клапаном на линии подачи в узел защелачивания. Легкая дизельная фракция охлаждается сырьем в теплообменниках Т2 до температуры 50¸40°С и самотеком подается на всас насоса Н6 узла защелачивания или в технологическую емкость дизельного топлива. Из технологической емкости дизельное топливо насосом откачивается в резервуары товарного парка.

Отпарка легких (бензиновых) фракций от дизельного топлива осуществляется за счет подачи в трубное пространство испарителя И1 горячего потока ПЦО, выводимого из кармана тарелки в нижней укрепляющей части колонны К1.

Промежуточное циркуляционное орошение ПЦО используется в качестве горячего теплоносителя в испарителе И1 и в теплообменниках Т1, что позволяет существенно разгрузить верхнее сечение К1 по парам, снизить нагрузку на конденсатор-холодильник и использовать высокопотенциальное тепло для нагрева сырья. После испарителя И1 поток ПЦО охлаждается сырьем в теплообменниках Т1 до температуры 130°С и насосом Н4 возвращается в К1.

Мазут (остаток), выводимый с низа колонны К1, охлаждается нефтью в теплообменниках Т3 и насосом Н5 прокачивается через теплообменники Т4/1, Т4/2 и Т5 и выводится с установки.

В нижней части колонны К1 для контроля и регулирования уровня остатка предусмотрена установка двух обогреваемых колонок для уровнемеров. Уровень остатка в К1 поддерживается в заданных пределах регулированием количества отводимого продукта. Температура низа колонны контролируется.

На установке предусмотрена аварийная емкость для сбора в нее горячих потоков из кубовой части колонны К1 при аварийных ситуациях и дренажная емкость для сбора дренажных стоков и воды с установки в условиях, как нормальной эксплуатации, так и в аварийных ситуациях. Опорожнение емкостей производят периодически, по мере необходимости. На установке имеется линия возврата некондиционной продукции в сырьевую емкость, используемая в пусковой период и во внештатных ситуациях

2. Установка каталитического риформинга

Установка каталитического риформинга мощностью по сырью 40 тыс. т/год с предварительной гидроочисткой сырья предназначена для каталитической переработки прямогонной широкой бензиновой фракции 90 – 180°С с целью получения высокооктановых компонентов автобензина (ИОЧ 97 – 98 пунктов).

На установке вырабатываются товарные бензины марок АИ-92 – АИ-95, соответствующие ГОСТ Р 51313-99, в т.ч. по объемной доле бензола, не более 5% об.

Установка может быть использована для каталитической переработки прямогонной широкой бензиновой фракции 62-180°С, однако стабильный риформат при этом будет содержать значительное количество бензола, до 10% об.

Установка может быть укомплектована с установкой УПН-250 или другой установкой первичной перегонки, соответствующей мощности по сырью. Диапазон изменения производительности установки 60 – 100%.

Установка состоит из следующих условно обозначенных секций:

– секции 100 – предварительной гидроочистки сырья;

– секции 300 – каталитического риформинга.

Так как в нашем случае сырье требуемого для риформинга состава выделяется на УПН-250, то секция 200 (подготовки сырья каталитического риформинга) не требуется.

2.1. Секция 100 – предварительной гидроочистки сырья

Органические соединения серы, кислорода, азота, находящиеся в сырье, являются ядами катализаторов риформинга. Поэтому сырье процесса риформинга обязательно подвергается гидроочистке.

Секция гидроочистки состоит из сырьевого насоса Н-101/1,2 (при наличии соответствующего насоса на УПН необходимость в нем отпадает), буферной емкости Е-101, сырьевого насоса Н-102/1,2, теплообменников Т-101/1,2,3, печи П-101, реактора гидроочистки Р-101, воздушного холодильника ХВ-101, сепаратора С-101.

Для процесса гидроочистки в реакторе Р-101 используется разработанный ОАО «НПП Нефтехим» никельмолибденовый катализатор ДС-20.

Необходимый для процесса гидроочистки водородсодержащий газ поступает в узел смешения перед теплобменниками Т-101/1,2,3 из секции риформинга.

Из сепаратора С-101 жидкий нестабильный гидрогенизат поступает на блок стабилизации, состоящий из теплообменников Т-102/1,2, Т-103/1,2,3, отпарной колонны К-101 с воздушным холодильником ХВ-102, емкостью орошения Е-102 и насосом Н-103/1,2 для верхнего продукта и с печью П-102, циркуляционным насосом Н-104/1,2 для нижнего продукта колонны.

В отпарной колонне К-101 происходит отпарка воды, сероводорода, углеводородных газов, которые после охлаждения в воздушном холодильнике ХВ-102 собираются в емкости орошения Е-102. Из емкости орошения Е-102 углеводородный газ направляется в топливную сеть, сероводородная вода – в сернисто-щелочные стоки, а жидкие углеводороды насосами Н-103/1,2 частично подаются в качестве орошения в отпарную колонну К-101, а их балансовый избыток – нестабильная головка – направляется на ГФУ.

Стабильный гидрогенизат выводится с низа отпарной колонны К-101 и направляется через теплообменники Т-103/1,2,3 в колонну К-201 секции 200 – подготовки сырья каталитического риформинга. В отпарной колонне в качестве массообменного внутреннего устройства установлена регулярная насадка АВР. Необходимое для отпарки тепло подводится в отпарную колонну К-101 циркуляцией насосами Н-104/1,2 кубового продукта колонны через печь П-102.

2.2. Секция 300 – каталитического риформинга

Сырье секции каталитического риформинга – гидроочищенная фракция 90-180°С (62-180°С) из колонны подготовки сырья секции К-201 после теплообменника Т-102/1,2 – поступает в узел смешения с циркулирующим ВСГ.

Газосырьевая смесь проходит последовательно по межтрубному пространству теплообменников Т-301/1¸4, где нагревается теплом газопродуктовой смеси, и далее поступает в трехкамерную печь П-301, где нагревается до температуры 490-505°С. На входе в каждую радиантную камеру продукт разделяется на четыре равнозначных параллельных потока, которые на выходе из каждой ступени объединяются в общий трубопровод и направляются в соответствующие реакторы Р-301, Р-302 и Р-303.

В реакторах Р-301, Р-302 и Р-303 осуществляется процесс риформинга на платино-рениевом катализаторе REF-23.

Газопродуктовая смесь из реактора Р-303 направляется в трубное пространство теплообменников Т-301/1¸4, где отдает тепло на нагрев газосырьевой смеси, охлаждается в воздушных холодильниках ХВ-301/1,2 и водяном холодильнике Х-301 и поступает в сепаратор С-301, где происходит разделение ВСГ и нестабильного риформата.

Нестабильный риформат из сепаратора С-301 насосами Н-301/1,2 направляется в межтрубное пространство теплообменников Т-302/1¸4, где нагревается теплом стабильного риформата, и далее поступает в стабилизационную колонну К-301.

Верхний продукт стабилизационной колонны К-301 после охлаждения в воздушном холодильнике ХВ-302 собирается в емкости орошения Е-301.

Жидкие углеводороды из емкости Е-301 забираются насосами Н-302/1,2 и подаются в качестве орошения в стабилизационную колонну.

Выделившийся в емкости углеводородный газ направляется в топливную сеть.

Кубовый продукт стабилизационной колонны К-301 – стабильный риформат – поступает в трубное пространство теплообменников Т-302/1¸4, где отдает тепло на нагрев нестабильного риформата, и после охлаждения в воздушном холодильнике ХВ-303 направляется в парк.

Необходимое тепло вводится в стабилизационную колонну К-301 циркуляцией насосами Н-303/1,2 стабильного риформата через печь П-302.

ВСГ из сепаратора С-301 направляется на прием компрессоров ПК-301/1,2 через сепаратор С-302, а в случае увеличения влажности ВСГ выше 30 ppm – предварительно через один из двух адсорберов А-301, А-302, загруженных цеолитом NaA.

При насыщении адсорбента влагой соответствующий адсорбер переводится на регенерацию, которая осуществляется ВСГ, отбираемым от основного циркуляционного потока, подогреваемым до температуры

350-370°С в печи П-303 и направляется в адсорберы А-301 или А-302, затем охлаждается в воздушном холодильнике ХВ-304 и направляется в сепаратор С-304.

В сепараторе С-304 сконцентрированная влага отделяется от ВСГ, который выводится в топливную сеть.

Для нейтрализации десорбированной кислой воды в сепаратор С-304 подводится раствор щелочи.

Циркулирующий ВСГ после осушки поступает на прием компрессоров ПК-301/1,2 через сепаратор С-302.

После компрессоров ПК-301/1,2 ВСГ проходит через холодильник Х-302 и сепаратор С-303, после чего разделяется на два потока: один поступает в секцию предварительной гидроочистки сырья (избыточный ВСГ), а другой – в секцию каталитического риформинга (циркуляционный ВСГ).

Сконденсировавшиеся в сепараторах С-302 и С-303 жидкие углеводороды собираются в емкости Е-302, откуда насосами Н-304/1,2 подаются в стабилизационную колонну К-301.

Отделившиеся в емкости Е-302 углеводородные газы направляются на дожиг в печь.