Правила проведения опрессовки газопровода

Опрессовка газовой трубы – это один из ответственных этапов проверки трубопровода, прежде чем ввести его в эксплуатацию. Благодаря этой процедуре определяется герметичность коммуникации. Опрессовка газопровода проводится, непосредственно перед вводом его в эксплуатацию и при плановых проверках газовой системы.

Когда проводят опрессовку

Обязательность опрессовки перед началом выполнения пусконаладочного комплекса работ объясняется тем, что благодаря ей выявляются свечи сварочных швов и прочие дефекты, которые могут стать причиной разгерметизации трубы в дальнейшем. Если таковые имели место, приёмная комиссия должна выдать предписание на устранение выявленных неполадок. И лишь после всех регламентированных работ выполняется запуск газового объекта.

Подготовительные работы перед опрессовкой

Действия, которые необходимо выполнить перед началом контрольной опрессовки газовой трубы, производятся согласно с инструкциями по охране труда, разработанными по типовым положениям техники безопасности при выполнении газоопасных работ.

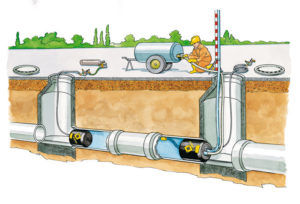

- сверка фактической подземной прокладки коммуникации с трассировкой, обозначенной на схемах в проектной документации;

- выбираются места для подключения необходимых заглушек, контрольно-измерительных приборов и регуляторов;

- определяется точка подключения компрессорной установки.

Все задействованные, на этом мероприятии, инженеры и рабочие, обязаны быть повторно проинструктированы по охране труда и ознакомлены с порядком выполнения работ.

Основные нормы и правила проведения газоопасных работ

Пневматическая опрессовка газопровода производиться согласно с регламентом, который предусмотрен в ГОСТ Р 54983 2012.

Контрольная опрессовка с помощью воздуха в присоединяемом участке трубы должна проводиться до того, как будет выполняться врезка его в действующий газопровод.

Контрольная проверка врезаемого участка трубы, как правило, совершается за счёт формирования избыточного давления воздуха, равного 100 кПа с удержанием его на протяжении 60 минут. Для контроля показателя давления должен применяться манометр с классом точности, не превышающим значения 0,6.

Показатель созданного избыточного давления в трубопроводе должен оставаться неизменным до окончания процедуры опрессовки и, сохраняться до подключения его к действующей распределительной коммуникации.

После того как были произведены работы по врезке участка трубы и оформлен акт сдачи объекта в эксплуатацию, через полгода должна проводиться повторная проверка на герметичность, согласно с требованиями свода правил СП 62.13330.2011.

Когда и для каких объектов газового хозяйства нужна контрольная опрессовка

- для газорегуляторных пунктов (ГРП) и газорегуляторных установок (ГРУ) после того как они были смонтированы;

- для внутренних и наружных газопроводов, резервуаров, аппаратуры и оборудования перед подключением их к действующим коммуникациям;

- для труб и газового оборудования после ремонта или замены.

Когда показатель избыточного давления воздуха во врезаемом трубопроводе не ниже отметки 100 кПа, можно не выполнять контрольную опрессовку.

Контрольная проверка инертным газом или воздухом наружных коммуникаций осуществляется под давлением 20 кПа, притом что данное значение не должно упасть больше чем 0,1 кПа в течение часа. Этой процедуре должны подвергаться внутренние газовые трубы промышленных цехов, сельских предприятий, общественных зданий и котельных, а также аппаратура и оборудование ГРП и ГРУ, только под давлением 10 кПа, с допустимой потерей за час 0,6 кПа.

Контрольная проверка воздухом под давлением 30 кПа на протяжении 60 минут должна проводиться для ёмкостей со сжиженным газом. Проверка исправности считается пройденной, если показатели давления на манометрах не снизились.

Алгоритм выполнения работ

Осмотр и контрольная опрессовка воздухом или инертным газом является обязательными мероприятиями для всех газопроводов.

Порядок выполнения работ по пневматическому испытанию трубопровода.

Производится отключение участка газопровода, подлежащего испытаниям и проверкам:

Для исключения возможного разрыва фланцевого соединения, монтируются шунтирующие перемычки.

Газ выпускается посредством прорезиненного рукава либо свечи, которая может устанавливаться на стояке собирателя конденсата, в место, где при возможности можно его безопасно утилизировать на расстояние не ближе чем 10 метров от точки выпуска газовой смеси.

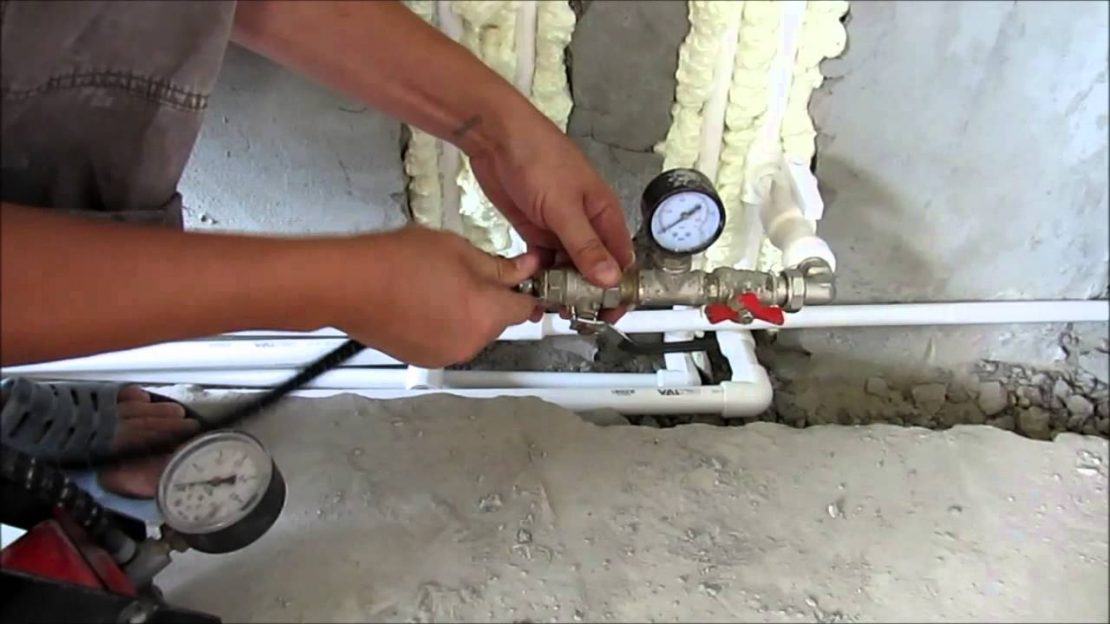

После продувки трубы, монтируются устройства для фиксации манометра и компрессорной станции. В случае когда участок трубы небольшой, применяется ручной насос. Производится контрольная проверка газопровода на герметичность. Необходимая величина давления воздуха обеспечивается с помощью продувочной трубы.

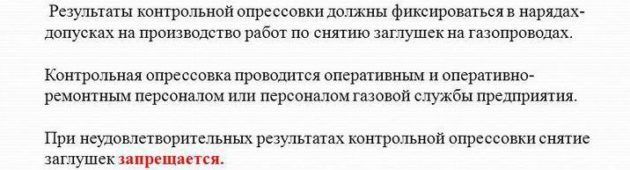

Результаты контрольной опрессовки газопровода

Положительный результат выполненной работы – это стабильное давление в участке газовой коммуникации. В таком случае бригада ремонтников должна снять шланги, соединяющие воздуховод с газопроводом. Во время этих действий нужно проконтролировать то, чтобы вся запорная арматура на подводе воздуха к газопроводу была перекрыта. Далее, устанавливаются заглушки на патрубках, подающих воздух в газопровод.

В случае падения давления в коммуникации при пневматической опрессовке, результат её будет отрицательным, и запуск газопровода будет отложен на время пока не примутся соответствующие меры. Потребуется последующее обследование испытуемого участка на выявление несоответствий с дальнейшим их устранением. Затем, газопровод необходимо повторно проверить.

Результаты проведённой работы заносятся в специальный журнал и фиксируются в нарядах рабочей бригады. Перед тем как запустить систему, в ней должно оставаться воздушное давление.

Запуск газопровода и других объектов газового хозяйства разрешён только после успешного окончания необходимых испытаний и оформления актов выполненных работ.

На предприятиях с газовым обеспечением, кроме акта приёма-сдачи газовых объектов, должны быть в наличии такие документы, как:

- приказ о назначении ответственного за объекты газового хозяйства организации;

- инструкция по эксплуатации коммуникаций, оборудования и аппаратуры объектов газового хозяйства организации;

- инструкция по охране труда при эксплуатации и проведении ремонтных работ на газопроводах и газовом оборудовании.

В каких случаях пуск газа запрещён

- при визуальном осмотре были выявлены дефекты на трубах и оборудовании;

- фактическая прокладка трубопровода не соответствует, предусмотренной проектом, трассировке;

- газопровод не прошёл контрольную пневматическую опрессовку либо результаты проведённого испытания неудовлетворительные;

- нет квалифицированных специалистов и исполнителей с необходимыми допусками и разрешениями на производство газоопасных работ.

Основные положения по безопасности при пуске газа в систему

Процесс пуска газа нужно выполнять с небольшим расходом. Скорость подачи должна быть в пределах 15–25 м/с. Это необходимо, чтобы не допустить взрыва газовоздушной смеси от вероятного образования искр при трении металлических предметов с внутренней поверхностью газопроводов. Показатель давления в процессе заполнения не должен превышать 0,1 МПа.

Все работники, задействованные на газоопасных работах, обязаны быть одеты в защитные брезентовые костюмы, каски и резиновую диэлектрическую обувь, а также иметь при себе изолирующие противогазы, защитные очки и специальные рукавицы. К тому же у рабочей бригады должна быть аптечка, укомплектованная всеми необходимыми медикаментами для оказания первой помощи.

Место, где проводится опрессовка газопровода и другие работы по наряду должно ограждаться и оборудоваться, при необходимости, специальными постами с целью исключения нахождения посторонних людей в зоне высокого риска. Во время пуска газа в систему, запрещено курить, вести огневые работы и пользоваться открытым огнём.

Видео по теме: Опрессовка систем газоснабжения

Опрессовка газового оборудования

Опрессовка газопровода давлением

Испытание на прочность

Заборная арматура (краны, вентили, задвижки) в большинстве случаев изготавливается из металла методом литья. При производстве изделий на корпусе могут образовываться:

- трещины;

- песчаные или газовые раковины;

- пористость;

- неоднородность материала.

Чтобы выявить и устранить эти дефекты, производится проверка запорной арматуры на прочность и плотность материала, применяемого для изготовления.

Как производится исследование

Качество запорной арматуры производится при помощи специального стенда, на котором установлены:

- прибор, подающий воду в арматуру и создающий определенное давление. Чаще всего таким прибором является ручной или электрический насос;

Для получения точных результатов в системе создается пробное давление, которое в 1,5 – 2 раза больше номинального параметра, то есть установленного технической документацией.

Зависимость испытательного давления от параметров арматуры

- проверяемая арматура;

- манометр (необходим для определения показателя давления в системе);

- 5. 6. регулирующие клапаны, которые требуются для проведения испытания;

- заглушка, дополненная трубкой;

- емкость с водой, мензурка и специальная насадка на мензурку.

В арматуру, требующую проверки, подается вода под установленным давлением и при нормальной температуре воздуха. Время проведения испытания составляет 25 – 30 секунд (при необходимости время может быть увеличено). Результаты проверки оцениваются внешним осмотром изделия квалифицированным специалистом.

Результаты проверки

Испытание запорной арматуры считается успешно пройденным, если не обнаружено (в соответствии с ГОСТ Р 53402-2009):

- механических повреждений и деформации металла;

- утечек;

- «потения» металла (выступления на поверхности арматуры влаги);

Чтобы получить более точные результаты, в ходе проверки специалист может простукивать арматурное изделие небольшим молоточком (весом не более 1 кг).

Испытание трубопроводов

«Первая Монтажная Компания» оказывает услуги по проведению гидравлических и пневматических испытаний трубопроводов на прочность, плотность и герметичность. После окончания монтажа технологического трубопровода, всегда требуется провести испытания перед запуском в работу. Наша компания проводит испытания, как напорных, так и безнапорных трубопроводов.

Испытание технологических трубопроводов на прочность, занимает немного времени, так как выдержка на испытательном давлении не занимает обычно больше 20 минут. Испытание технологических трубопроводов на плотность и герметичность занимает больше времени, и как правило регламентируется проектом. Обычно это время составляет от получаса до нескольких часов. Неотъемлемой частью монтажа технологических трубопроводов являются гидравлические и пневматические испытания, а в случае с напорными трубопроводами эти испытания обязательны.

Перед проведением испытаний трубопровод обезжиривают и продувают газом для просушки, так же продувку производят после гидравлических испытаний трубопровода для осушения остатков воды.

Гидравлические испытания трубопроводов

Гидравлические испытания проводятся, если в монтируемом трубопроводе высокое рабочее давление (свыше 50 бар). Подъём давления в технологическом трубопроводе при гидравлических испытаниях осуществляется с помощью ручных либо электрических насосов.

Процесс осуществления гидравлических испытаний имеет несколько этапов:

- подключение к контуру технологического трубопровода гидравлического насоса;

- монтаж на входе и выходе контура манометров;

- заполнение технологического трубопровода очищенной водой;

- создание испытательного давления гидравлическим насосом;

- выдерживание технологического трубопровода под требуемым давлением;

- сброс давления до рабочего с последующим осмотром испытываемого участка трубопровода на предмет утечек;

- сброс давления до нуля и слив воды из технологического трубопровода;

- снятие оснастки (гидравлического насоса, заглушек и манометров);

- просушка технологического трубопровода газом.

Технологический трубопровод считается прошедшим гидравлические испытания, если падение давления не превысило десять процентов от испытательного, либо не было зафиксировано вовсе. Не были обнаружены течи и отпотевание в сварных швах и фланцевых соединениях. При неудовлетворительных результатах, устраняются обнаруженные дефекты, и испытание проводится повторно.

Гидравлические испытания технологических трубопроводов в холодное время года и наличии отрицательной температуры проводят, обеспечивая всё необходимое для незамерзания воды.

Гидравлические испытания трубопроводов водоснабжения, как и гидравлические испытания безнапорных трубопроводов, проводят с минимальным давлением для проверки прочности и плотности соединений. Испытание напорных трубопроводов проводят с давлением предусмотренным проектом.

Пневматические испытания трубопроводов

Проведение пневматических испытаний технологических трубопроводов осуществляют при малом рабочем давлении трубопровода, что позволяет сэкономить время на просушке, после проведения испытаний. По каким либо объективным причинам невозможно проведение гидравлических испытаний, либо проектом предусмотрены пневматические испытания трубопроводов.

Испытывать трубопроводы необходимо под наблюдением руководителя объекта в соответствии с проектом и соблюдением техники безопасности.

Пневмоиспытания технологических трубопроводов проводят обычно единым контуром, вместе с арматурой (за исключением клапанов для сброса избыточного давления). Если конструкция трубопровода не позволяет это сделать или проектом предусмотрено иное, то трубопровод делят на условные линии или участки и испытывают каждый участок в отдельности. В месте подачи газа для испытаний и месте завершения технологического трубопровода должны стоять манометры, все места утечек глушатся специальными заглушками.

Манометры, используемые в испытаниях трубопроводов, должны иметь поверку. Класс точности манометров должен быть не ниже 1,5 и диаметр корпуса не менее 100 мм, а так же шкалу, превышающую испытательное давление.

Пневматические испытания газопроводов

При устройстве газоснабжения внутреннего ,наружного (при стандартном присоединение и нестандартном) применяется расценка е16-8-1 – прокладка трубопроводов газоснабжения из стальных труб Ду15 мм (ну остальные диаметры соответственно) + доп.расценка е19-15-1 -Пневматическое испытание трубопроводов газоснабжения – так применяла предыидущий сметчик,а я доказываю что мы задваиваем работу,что в Е16-8-1- уже есть в составе работ “Продувка сжатым воздухом”.

При ремонте соответственно также расценка р15-141-1 -прокладка трубы + р15-153-1 – пневматическое испытание .

Еще я нашла выписку от руки (по всей видимости на основе которой брали доп. пневматическое испытание):

1)”Подземные стальные и полиэтиленовые газопроводы всех давлений ,а также надземные и внутренние стальные газопроводы низгокого и среднего давления на прочность и герметичность испытываются воздухом.”

2) “Опрессовка (омыливание стыков,накачка давления)= пневматическое испытание (омыливание,продувка мусора,окалины)

3) “Продувка не входит в пневматическое испытание (делается когда газопровод и испытан)

Подскажите кто прав и на основании чего? (может это где то в ЦО было или еще какие -то надежные источники?

У нас есть газопровод который построен года 1,5-2 назад, но не введен в эксплуатацию. Нужно сделать повторно пневматическое испытание газопровода. Газопровод внутренний и уличный.

Смету на строительство делала не я, но она у меня есть

Внутренний газопровод: 15,20,25 и 50 (коллектор) диаметр. применялись нормы: Е16-8-1(2,3) – для 15,20 и 25 диаметра, а для 50 – Е16-9-12. Для этих позиций было отдельно включено пневматическое испытание – Е19-15-1 для 15,20,25 диаметра, а для 50 диаметра было вязто тоже пневматическое испытание +к норме компрессор (сн205-102) с маш.часами в половину меньшими, чем чел.час.

1. Как взять пневматическое испытание? для этих диаметров? Просто Е19-15-1?

2. и как быть с этим 50диаметром (внутренним)? И можно ли так добавлять компрессор к норме где чел.часами рассчитано, что применяется ручной насос?

По уличному газопроводу. диаметры: 57,76,89 и 108 нормы которые применяли – ЕН22-9-1(2,3) Там в составе работ уже есть пневматическое испытание.

3. Как к этим диаметрам применить пневматическое испытание? где-то видела, что берут ту же норму что и на укладку стальных труб, но с применением коэф. 0,1 к затратам труда строителей и 0,3 к эксплуатации машин и механизмов. Может где-то это было в ЦО?

__________________________________________________________________________________

и еще.

работы по замене задвижки. диаметр 32мм

применяю РН16-26-1 – это Установка стальных задвижек и клапанов обратных диаметром, мм, до 50

но после установки задвижки необходимо пневматическое испытание газопровода диаметром 32мм. Что применить для испытания?

Работа со шлангом

Газовую плиту можно подключить самостоятельно с помощью резинового гибкого шланга, который используется чаще всего по следующим причинам:

- Он довольно безопасный, потому что благодаря нему модель плиты можно двигать на кухне до 1,5 метров.

- Если вы случайным образом затронете плиту и сдвинете её с места, то это вам ничем не будет грозить.

- Данный вид подключения считается очень долговечным, потому что такие шланги могут прослужить аж до 10 лет.

- Их стоимость придется по карману каждому хозяину.

Итак, приступаем к работе. Длину шланга подбирайте по собственному предпочтению, но лучше брать длинное изделие (от 3 м). Обязательно следите за цветом метки на трубе – вам нужен шланг в металлической оплетке с желтой меткой, потому что другие цвета (красный и синий) обозначают, что это изделие предназначено для воды. Такие шланги вам абсолютно не подойдут, потому что для подключения газовой плиты нужен обязательно специальный шланг. Теперь посмотрите, соответствует ли размер входа на шланге с размером входа на трубе. Если выход шланга не соответствует размерам выходу трубы, тогда купите переходник.

1 Назначение фонтанной арматуры

Фонтанная арматура имеет основные случаи использования:

- герметизация скважины;

- формирование отвода продукции;

- регулировка скважинного дебита;

- доступ непосредственно к забою скважины;

- манипуляции в затрубном пространстве (проведение операций по забору проб не останавливая производство, изменение давления и температуры в скважинном забое).

Фонтанная арматура используется при избыточном давлении под воздействием больших нагрузок. Применяют конструкцию в том случае, когда есть вероятность воздействия агрессивной среды в скважинах. Часто ее используют при больших абразивных нагрузках, когда в воде насчитывают большое количество объединений различных пород.

Использовать систему нужно с учетом того, что этот тип оборудования должен иметь высокую прочность и долговечность, без чего производство будет неэффективным. Основной выбор применения данного оборудования это — добыча газа и прокладка нефтяных трубопроводов.

1.1 Разновидности

Госстандарт определил несколько видов фонтанной арматуры:

- Тройниковая/Крестовая (выбор зависит от конфигураций фонтанной елки). Боковые отводы подсоединяются к сборным и замерным установкам с помощью выкидных линий.

- Двухрядная или однорядная (количество рядов насосных изделий, спускающихся в скважину).

- Оснащена задвижками или кранами. Задвижки используют для нефтяных скважин, а краны – для газовых.

В зависимости от конструктивных и прочностных признаков, фонтанная обвязка классифицируется по:

- Рабочему давлению. Стандартная обвязка рассчитана на давление 7-105 МПа. Арматуру, рассчитанную на максимально высокое давление, применяют для очень глубоких скважин, или в которых было зафиксировано аномально высокое пластовое давление (АВПД).

- Размеру проходного сечения ствола (50-150 мм). Конструкция с диаметром ствола от 100 до 150 мм, рассчитана на высокодебитные нефтяные и газовые скважины.

Выбирая материал для изготовления устройства, необходимо учесть свойства среды, без чего не обойтись. При пожаро- и взрывоопасной среде не рекомендуют останавливать выбор на чугунных деталях.

Типовые схемы и номера таблиц находятся в прейскуранте Министерства машиностроения.

Типовые виды арматуры включают различные задвижки, краны, клапаны, вентили. Специальная обвязка состоит из редукционных вентилей, затворов и клапанов для катализаторопроводов и резервной арматуры.

Заказывая типовое подключение заводам-изготовителям, необходимо сообщить ее условные обозначения с определённой схемы.

Меры безопасности при присоединении вновь построенных газопроводов к действующим

Работы по присоединению вновь построенных газопроводов к действующим должны производиться в соответствии с «Правилами безопасности в газовом хозяйстве», правилами технической эксплуатации и техники безопасности в газовом хозяйстве, действующими в республике или ведомстве. В соответствии с перечисленными правилами производить работы по присоединению вновь построенных газопроводов к действующим разрешается специализированной бригаде, подчиненной управлению, тресту, конторе, эксплуатирующим газовое хозяйство города (населенного пункта). Руководитель бригады назначается из числа инженерно-технических работников, обученных правилам проведения газоопасных работ и сдавших экзамены при проверке знаний этих правил.

Присоединение вновь построенных газопроводов к действующим производится по специальным разрешениям управления треста, конторы газового хозяйства на основании актов приемки в эксплуатацию газопровода. Организация, предъявляющая для присоединения вновь смонтированный газопровод, передает управлению, тресту, конторе газового хозяйства техническую документацию, в том числе схемы на присоединяемые газопроводы с указанием всех ответвлений, диаметров труб, задвижек, конденсато-сборников и других сооружений.

До врезки подземные и надземные газопроводы независимо от рабочего давления подлежат контрольной опрессовке воздухом на давление 2000 мм вод. ст. Падение давления не должно превышать 10 мм вод. ст. в 1 ч.

Врезка в действующий газопровод производится со снижением и без снижения давления газа. При сниженном давлении во время врезки в газопроводе поддерживается давление от 40 до 100 мм вод. ст. Для контроля за давлением устанавливается манометр. Врезка в действующие газопроводы без снижения давления газа в них допускается при использовании специального приспособления, исключающего выход газа наружу.

Перед началом работ руководитель бригады знакомит всех рабочих с их обязанностями и последовательностью операций по присоединению газопроводов, затем повторно инструктирует рабочих по технике безопасности проведения работ, выполняемых каждым членом бригады на объекте.

Руководитель бригады проверяет наличие в присоединяемом газопроводе избыточного давления воздуха, пригодность котлована для проведения работ по врезке, наличие и исправность запорных устройств на вводах и стояках, кранов, задвижек, пробок и заглушек на газовых вводах в помещение.

Все задвижки и краны должны быть закрыты и заглушены. Заглушки, устанавливаемые на газопроводах, рассчитываются на максимальное давление газа в газопроводе. Они должны иметь хвостовики, выступающие за пределы фланцев.

Присоединение вводов к действующим газопроводам разрешается производить только при отсоединенных внутридомовых газопроводах после задвижки,- крана на вводе с установкой заглушки и при наличии припособле-ния (пробки,крана) для спуска воздуха и газовоздушной смеси из подземной части газопровода.

Вновь построенные газопроводы присоединяются к действующим с применением сварки, без нее — к отключающим устройствам, установленным заранее при прокладке уличных газопроводов. Возможно присоединение с применением сварки к газопроводам низкого, среднего и высокого давлений при сниженном давлении газа; без снижения давления и после отключения действующего газопровода и полного освобождения его от газа.

Присоединение при сниженном давлении связано с нарушением газоснабжения значительного числа потребителей, поэтому работы выполняют в ночное время, в результате чего нарушаются условия безопасности.

| Приспособление для присоединения ответвлений к действующим газовым сетям без снижения давления газа |

ÐпÑеÑÑовка аÑмаÑÑÑÑ Ð¾ÑÑÑеÑÑвлÑеÑÑÑ Ð² ÑÑÑÑÑ Ð½ÐµÐ²ÑлканизованнÑÑ ÑÐµÐ·Ð¸Ð½Ñ Ð² пÑоÑеÑÑе ее вÑлканизаÑии в ÑпеÑиалÑнÑÑ ÑоÑмаÑ. ÐеÑали аÑмаÑÑÑÑ Ð³Ð°Ð»ÑваниÑеÑким пÑÑем покÑÑваÑÑÑÑ Ð»Ð°ÑÑнÑÑ.

â

ÐÑи опÑеÑÑовке аÑмаÑÑÑÑ Ð½ÐµÐ¾Ð±Ñодимо пÑименÑÑÑ ÑпеÑиалÑнÑе ÑÑÑÑойÑÑва — ÑÑÐµÐ½Ð´Ñ ( Ñиг.

â

РСУ-7 ÑÑеÑÑа ÐеÑÑезаводмонÑаж по пÑÐµÐ´Ð»Ð¾Ð¶ÐµÐ½Ð¸Ñ Ð. Ð. ÐÑдÑÑвÑева оÑÑÑеÑÑвлена гÑÑÐ¿Ð¿Ð¾Ð²Ð°Ñ Ð¾Ð¿ÑеÑÑовка аÑмаÑÑÑÑ Ð´Ð¸Ð°Ð¼ÐµÑÑом до 200 мм вклÑÑиÑелÑно.

â

РконÑÑÑÑкÑиÑÑ Ð°Ð²ÑомобилÑ, паÑÑажиÑÑкого ÑамолеÑа наÑÑÐ´Ñ Ñ Ð¾ÑделÑнÑми неболÑÑими аÑмиÑованнÑми изделиÑми наÑодÑÑ Ð²Ñе более ÑиÑокое пÑименение оÑделÑнÑе агÑегаÑÑ, оÑÑеки, панели, вÑполненнÑе пÑÑем опÑеÑÑовки аÑмаÑÑÑÑ .

â

РзавиÑимоÑÑи Ð¾Ñ ÐºÐ¾Ð»Ð¸ÑеÑÑва и моÑноÑÑи коÑлоагÑегаÑов маÑÑеÑÑÐºÐ°Ñ Ð´Ð¾Ð»Ð¶Ð½Ð° бÑÑÑ Ð¾Ð±Ð¾ÑÑдована одним или двÑÐ¼Ñ ÑокаÑнÑми ÑÑанками Ð´Ð»Ñ Ð¼ÐµÐ»ÐºÐ¸Ñ ÑабоÑ, ÑвеÑлилÑнÑми ÑÑанками, ÑоÑилами Ñ Ð½Ð°Ð¶Ð´Ð°ÑнÑми кÑÑгами, неболÑÑой наковалÑней, пÑиÑпоÑоблениÑми Ð´Ð»Ñ Ð¿ÑиÑиÑки аÑмаÑÑÑÑ, ÑÑендом и гидÑавлиÑеÑким пÑеÑÑом Ð´Ð»Ñ Ð¾Ð¿ÑеÑÑовки аÑмаÑÑÑÑ .

â

РмаÑÑеÑÑÐºÐ¸Ñ ÑÑÑанавливаеÑÑÑ Ñакже обоÑÑдование Ð´Ð»Ñ Ð¸ÑпÑÑÐ°Ð½Ð¸Ñ ÑÑÑбнÑÑ Ñзлов и аÑмаÑÑÑÑ: гидÑавлиÑеÑкий наÑÐ¾Ñ ÐÐ-850-250, ÑоздаÑÑий ЯÑаб 250 ÐºÐ³Ñ / Ñм2, и вакÑÑм-наÑÐ¾Ñ Ð ÐÐ-6. ÐпÑеÑÑÐ¾Ð²ÐºÑ Ð°ÑмаÑÑÑÑ Ð²ÑполнÑÑÑ Ð½Ð° ÑÑÐµÐ½Ð´Ð°Ñ Ð´Ð»Ñ Ð³ÑÑппового иÑпÑÑаниÑ. СÑенд ÑаÑÑÑиÑан на аÑмаÑÑÑÑ Ñ Z) y до 300 мм и позволÑÐµÑ Ð¾Ð´Ð½Ð¾Ð²Ñеменно иÑпÑÑÑваÑÑ Ð´Ð¾ 12 изделий. СÑенд ÑоÑÑÐ¾Ð¸Ñ Ð¸Ð· наÑоÑа Ñ ÑлекÑÑодвигаÑелем, ÑÐ°Ð¼Ñ Ñ Ð¼ÐµÑанизмом повоÑоÑа, кÑонÑÑейнов, зажимнÑÑ Ð²Ð¸Ð½Ñов и бака Ñ Ð¾ÑÑÑойником.

â

| ÐÐ»Ð¸Ð½Ð¾Ð²Ð°Ñ Ð·Ð°Ð´Ð²Ð¸Ð¶ÐºÐ°, воÑÑÑÐ°Ð½Ð¾Ð²Ð»ÐµÐ½Ð½Ð°Ñ Ð¿Ñи помоÑи клеÑ.| СоÑÑÐ°Ð²Ñ ÐºÐ»ÐµÐµÐ². â |

Ð ÐµÐ¼Ð¾Ð½Ñ Ð°ÑмаÑÑÑÑ Ð¾Ð¿Ð¸ÑаннÑм ÑпоÑобом Ð¼Ð¾Ð¶ÐµÑ Ð±ÑÑÑ Ñекомендован Ð´Ð»Ñ ÑÑÑбопÑоводов Ñ Ñолодной ÑÑедой. ÐпÑеÑÑÐ¾Ð²ÐºÑ Ð°ÑмаÑÑÑÑ Ð¿ÑоизводÑÑ Ð½Ð° ÑпеÑиалÑно пÑедназнаÑеннÑÑ Ð´Ð»Ñ ÑÑого ÑÑендаÑ.

â

ÐаконÑив ÑбоÑÐºÑ ÐµÐ»ÐºÐ¸ ÑонÑанной аÑмаÑÑÑÑ, пÑоизводÑÑ Ð³Ð¸Ð´ÑавлиÑеÑкое иÑпÑÑание вÑего комплекÑа на ÑÑÑановленное пÑобное давление. ÐÑи опÑеÑÑовке аÑмаÑÑÑÑ Ð² оÑновном пÑовеÑÑÑÑ Ð³ÐµÑмеÑиÑноÑÑÑ Ð²ÑÐµÑ Ñоединений. ÐÐ»Ñ ÑÑого пÑи закÑÑÑÑÑ ÐºÑÐ°Ð¹Ð½Ð¸Ñ Ð·Ð°Ð´Ð²Ð¸Ð¶ÐºÐ°Ñ Ð½Ð° вÑкиднÑÑ Ð»Ð¸Ð½Ð¸ÑÑ, оÑкÑÑÑÑÑ ÑÑволовÑÑ Ð¸ заглÑÑенном низе ÑпеÑÑланÑа глÑÑой ÑланÑевой заглÑÑкой поднимаÑÑ Ð´Ð°Ð²Ð»ÐµÐ½Ð¸Ðµ. ÐÑли в ÑеÑение 45 мин.

â

| ÐÑиÑпоÑобление к ÑвеÑлилÑÐ½Ð¾Ð¼Ñ ÑÑÐ°Ð½ÐºÑ Ð´Ð»Ñ Ð¿ÑиÑиÑки диÑков в задвижкаÑ. â |

Ðо пÑиÑиÑки диÑки ÑмазÑваÑÑ Ð¼Ð°ÑиннÑм маÑлом и поÑÑпаÑÑ ÑлиÑÑÑÑим поÑоÑком. ÐлоÑноÑÑÑ Ð¿ÑиÑиÑки пÑовеÑÑÑÑ Ð¿Ð¾ÑледÑÑÑей опÑеÑÑовкой аÑмаÑÑÑÑ .

â

| ÐÑиÑпоÑобление к ÑвеÑлилÑÐ½Ð¾Ð¼Ñ ÑÑÐ°Ð½ÐºÑ Ð´Ð»Ñ Ð¿ÑиÑиÑки диÑков в задвижкаÑ. â |

Ðо пÑиÑиÑки диÑка ÑмазÑваÑÑ Ð¼Ð°ÑиннÑм маÑлом и поÑÑпаÑÑ ÑлиÑÑÑÑим поÑоÑком. ÐлоÑноÑÑÑ Ð¿ÑиÑиÑки пÑовеÑÑÑÑ Ð¿Ð¾ÑледÑÑÑей опÑеÑÑовкой аÑмаÑÑÑÑ .

â

Опрессовка газового оборудования

Описание контрольной опрессовки газопроводов в многоквартирном доме

Важнейшее условие работы системы газоснабжения – полная герметичность труб и соединительных элементов. Чтобы убедиться в готовности системы к действию, выполняется контрольная опрессовка газопровода. Без этого последнего тестирования запускать в эксплуатацию трубопровод любого уровня запрещается.

Необходимость контрольной опрессовки газопровода

Опрессовка – процедура, проводимая для тестирования замкнутой системы, работающей под давлением, на прочность и плотность. Испытание осуществляют, закачивая в контур воздух под давлением, величина которого выше рабочего давления в сети. При этом легко обнаружить мельчайшие погрешности при стыковке труб или сварке швов.

Приемная комиссия после проведения опрессовки составляет акт приема и позволяет запустить газопровод. Если были обнаружены неполадки, комиссия выдает предписание о ликвидации установленных дефектов. Акт приема подписывают монтажная и эксплуатационная компания. Периодичность не установлена: испытания выполняют по мере надобности.

Подготовительные работы

Перед контрольной опрессовкой внутреннего газопровода выполняются определенные подготовительные работы:

- проверка схемы фактического размещения газового трубопровода и его соответствия с данными технической документации;

- выбор места установки всех заглушек, датчиков, измерителей и компрессора;

- сотрудники проходят дополнительный или повторный инструктаж по соблюдению ТБ и регламенту обследования.

Опрессовку газопровода и газа выполняют не только когда запускают в эксплуатацию систему в многоквартирном доме или на предприятии. Тест выполняют и при подключении нового оборудования, после ремонта и замены части труб.

Нормы и правила проведения опрессовки

Контрольная опрессовка внутренних газопроводов регламентируется ГОСТом Р 54983 2012. Общие правила едины для тестирования любой части контура под высоким и низким давлением.

- Опрессовка газового оборудования и трубопровода воздухом выполняется до того, как линию врезают в центральную магистраль.

- Для проверки во врезаемый участок газопровода закачивают воздух под давлением в 100 кПа и удерживают не менее 60 минут. Измеряют давление в контуре с манометром. Класс точности прибора должен быть менее 0,6.

- Если контур герметичен, показатель избыточного давления сохраняется до окончания опрессовки. Если же манометр фиксирует снижение напора – в трубе есть утечка. Согласно СП 62.13330.2011 повторно опрессовку делают спустя полгода после контрольной.

В многоквартирном доме

Опрессовку внутридомового внутреннего газопровода выполняют после внешнего осмотра. После обслуживания газопровод проверяют на прочность. В контур закачивают воздух с давлением в 1 кгм/кв. см. Так проверяют трубопровод от выключателя на входе в дом или на лестничную площадку до кранов на отпусках к аппаратам. Сложный газопровод проверяют, разделив на отдельные участки.

Если в здании смонтированы газовые счетчики, при опрессовке их отключают, а участки соединяют перемычкой. Проверку начинают спустя 3 часа после подъема давления. Возможность утечки проверяют мыльным раствором. Если выявлены дефекты, комиссия их фиксирует.

Опрессовка газовых внутренних труб включает тест на плотность.

- Газопровод наполняют воздухом под давлением в 400 мм вод ст. при работающих счетчиках и газовых аппаратах. Если счетчиков в контуре нет, воздух закачивают под давлением в 500 мм вод. ст. Система газоснабжения выдержала испытание, если в течение 5 минут снижение напора не превышает 20 мм вод. ст.

- При подключении нового газового оборудования к уже действующему в многоквартирном здании газопроводу опрессовку осуществляют газом. Эмульсию наносят на все сорванные и резьбовые соединения, чтобы проверить их на герметичность.

- Приборы автоматики проверяют только на плотность. Напор воздуха при опрессовке достигает 500 м вод. ст.

Замазывать дефекты любого типа замазками категорически запрещено.

Подземный газопровод

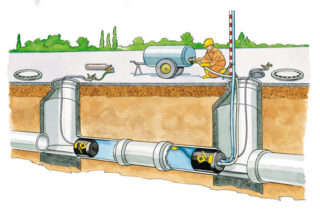

Опрессовка подземного газопровода выполняется после установки в траншеи и полной или частичной засыпки – не менее чем на 20 см. Каждый участок линии, от заглушки до заглушки, проверяется отдельно.

- Испытания начинают с закачки воздуха под испытательным напором. Выдерживают время, требуемое для выравнивания температур.

- Замеры выполняют манометрами с классом точности 0,4 или 0,6.

- Участок стальных и полиэтиленовых газопроводов опрессовывают отдельно.

- Опрессовку подземных наружных газопроводов, уложенных в футляры, осуществляют трижды. В первый раз сразу после сварки и до укладки. Затем после засыпки в траншее и, наконец, вместе со всем газопроводом.

- Проверку многослойных труб выполняют в 2 этапа. Сначала испытывают на прочность, закачивая воздух на 10 минут с давлением в 0,1 МПа, а затем тестируют на герметичность под давлением в 0,015 МПа.

Испытание специальных технических устройств осуществляют по стандартам для линий с таким же давлением.

Внутренний газопровод низкого давления

Опрессовку оборудования и внутреннего газопровода выполняют воздушной смесью под давлением в 1000 мм вод. ст. Обследуемый участок – от главного крана до отключателя перед горелками. Тестирование длится 1 час. За это время допускается снижение давления на 60 мм вод. ст.

Опрессовка в многоквартирном доме включает осмотр и проверку бытового оборудования.

- К форсунке газовой плиты подключат мановакуумметр и любое приспособление с переменным объемом. С его помощью создают избыточное давление до 5 кПа.

- Открывают кран проверяемой горелки и наполняют резервуар газом.

- Закрывают кран на газовой трубе. Из емкости выдавливают газ, чтобы создать давление.

- Кран горелки закрывают и проверяют мановакуумметром герметичность: за 5 минут давление может снизиться не более, чем на 0,3 кПа.

- Если напор падает быстрее, есть утечка. Ее обнаруживают, нанеся мыльный раствор на стыки и резьбовые соединения. После того как утечка обнаружена, поворачивают вентиль на горелке, чтобы давление газа на ней упало. Затем зажигают одну из горелок, аккуратно выдавливают газ из емкости и отсоединяют манометр и приспособление.

Результаты тестирования приемная комиссия заносит в акт приемки.

Объекты проведения опрессовки и алгоритм действий

- при монтаже внутренних и наружных газопроводов, техники, резервуаров, наполнении газгольдеров;

- после сборки газорегуляторных пунктов и установок;

- после замены или ремонта газовых труб или аппаратов, а также подсоединения новых.

Пневматическая проверка газопровода на плотность и прочность жестко регламентирована.

- Изучаемый участок газовой линии отключают. Для этого перекрывают кран высокого давления. Закручивают вентиль низкого и устанавливают заглушки на концах контура.

- Если обнаружен разрыв фланцевых соединений, устанавливают перемычки.

- Подсоединяют резинотканевый рукав и стравливают газ в безопасное место. По возможности сжигают.

- Трубу продувают и монтируют манометр и компрессор. Если участок невелик, можно обойтись ручным насосом.

- Компрессор закачивает воздух под необходимым напором. После этого начинают испытания.

При опрессовке все запорные устройства на подводе воздушной смеси должны быть закрыты.

Результаты опрессовки газопровода

Испытания признаются удовлетворительными, если давление на участке остается стабильным. Нормы следующие:

Испытания признаются удовлетворительными, если давление на участке остается стабильным. Нормы следующие:

- в наружном газопроводе изменение напора оставляет не более 10 даПа за час;

- во внутреннем снижение показателя не превышает 60 даПа/ч;

- во внутреннем газопроводе домов допускается падение давления не более чем на 20 да Па за 5 минут;

- в резервуарах сжиженного газа параметр может измениться не более, чем на 0,3 МПа за 1 час.

Если давление изменилось выше нормы, результат опрессовки считают неудовлетворительным. В этом случае участок обследуют для обнаружения утечки и ликвидируют повреждения. Контрольную опрессовку повторяют.

Если показания соответствуют стандартам, участок принимают в эксплуатацию.

Основные положения по безопасности при пуске газа в систему

При запуске и проверке контура нужно выполнять следующие правила безопасности:

- Пуск газа осуществляет с некоторым расходом. Скорость подачи выдерживают на уровне 15–25 м/с.

- При заполнении давление должно удерживаться на отметке в 0,1 МПа.

- Все участники монтажа и проверки газопровода обязаны надевать защитные костюмы, каску, обувь. Рабочие должны иметь при себе полностью укомплектованную аптечку.

- Участок, на котором выполняется опрессовка, ограждается.

Категорически запрещается курить, пользоваться зажигалками, выполнять любые огневые работы в районе опрессовки газопровода.

Опрессовка газового оборудования

Опрессовка Баллонов ГБО.

Баллоны ГБО.

Освидетельствование баллонов ГБО

Всем владельцам автотранспортных средств, оснащённых газобаллонным оборудованием, известно, что периодически следует осуществлять освидетельствование баллонов, которые эксплуатируются под ГБО. Правила Ростехнадзора гласят, что оборудование должно регулярно проходить проверку, которая контролирует сроки годности, показатели прочности и герметичность, а также его соответствие всем установленным требованиям для безопасной эксплуатации.

Периодичность выполнения проверки

Освидетельствование газовых баллонов должно осуществляться с определённой периодичностью, которая зависит от состава наполнителя. Согласно действующего законодательства предусмотрены такие сроки для проведения процедуры:

· для метановых, выполненных из углеродистых сплавов – 1 раз в 3 года

· для метановых, выполненных из легированных сплавов – 1 раз в 5 лет

Если же баллон ГБО имеет объём более 100 л, то его проверка должна производиться с учётом рекомендаций, указанных в его технических документах. Также кроме запланированного техническое освидетельствование баллонов вне планово может потребоваться в случае:

1. Обнаружения неполадок в работе установки в процессе эксплуатации.

2. Разгерметизации сварных швов, а также запорной арматуры.

3. Заметного повреждения целостности лакокрасочного покрытия агрегата.

Для газового баллона ГБО предусмотрен определённый срок эксплуатации, который зависит от материала, из которого они изготавливается. Так, срок службы баллона ГБО пропанового рассчитан на 10 лет, метанового – от 15 до 20 лет. Данная информация в обязательном порядке содержится в паспорте, которым предприятие-изготовитель укомплектовывает каждую установку.

Кем осуществляется переаттестация газобаллонного оборудования

Испытание и проверка комплектующих, составляющих систему газобаллонного оборудования, осуществляется согласно утверждённых Правил. В соответствии с ними процедура освидетельствования и иных испытаний находится в компетенции уполномоченных предприятий и организаций, которые имеют в наличии:

· персональное клейм с шифром, – его выдача производится при наличии разрешения Ростехнадзора сроком на 5 лет

· специально оборудованное помещение, в котором проводятся испытания

· специфическое оборудование для проведения проверки газовых ёмкостей (стенды).

Процесс опрессовки ГБО.

Опрессовка газовых баллонов выполняется с целью проверки водонепроницаемости и прочности элементов установки. Водонепроницаемость проверяется следующим образом: из проверяемого сосуда откачивают весь воздух и заполняют весь объём водой. Затем на заполненный сосуд оказывают давление. Данное испытание позволяет определить, полностью ли герметичен сосуд. После проведения испытания его обязательно просушивают.

Также применяют испытание оборудования воздухом. Для этого баллон на 2 минуты опускают в воду и с помощью инертного газа или сжатого воздуха, которым предварительно под давлением в 16 атмосфер заполняют сосуд, проводят его проверку. Суть заключается в том, что один газ может заменяться другим.

Если в течение указанного времени на поверхности воды появляются пузырьки, это является свидетельством разгерметизации баллона. Такой сосуд в зависимости от объёмов повреждения заменяют новым либо выполняют его ремонт с последующей повторной проверкой.

Опрессовка газового оборудования

Опрессовка газопровода — контрольные работы по испытанию герметичности

Опубликовано Артём в 18.02.2019 18.02.2019

Опрессовка газопровода является одной из важнейших процедур, гарантирующих герметичность и изолированность труб, проводимых перед вводом газопровода в эксплуатацию, а также во время плановых проверок исправности системы.

Это один из этапов проверки газопровода перед его вводом в эксплуатацию, а также во время плановой проверки исправности

Это один из этапов проверки газопровода перед его вводом в эксплуатацию, а также во время плановой проверки исправности

Необходимость проведения такой процедуры до начала пусконаладочных работ объясняется тем, что опрессовка выявляет возможные дефекты швов и труб. Комиссия выдает предписание на устранение обнаруженных неполадок. И только после проведения всех положенных процедур производится запуск газопровода в эксплуатацию.

Техническая проверка газопровода операторами

Проверку газопровода выполняют с помощью специальных приборов, в строгом соответствии с производственной инструкцией. Добиться максимально точных результатов обследования и провести качественный ремонт, который ликвидирует возможность возникновения аварийной ситуации можно при нескольких погодных показателях: талый грунт, тепло и сухость.

Обследование проводится бригадой, в состав которой входит как минимум три оператора: двое, идущие впереди, проверяют изоляционное покрытие, передают третьему о возможных местах нарушения герметичности.

- трасса газопровода полностью подвергается тщательной проверке на герметичность;

- газовые трубки и колодцы газопровода проверяются на возможную загазованность;

- подвергаются тщательному осмотру колодцы имеющихся, в диапазоне 15 см от газопровода, подземных коммуникаций: подвальных помещений, коллекторов и шахт.

Обследование проводится по схеме трассы газопровода, которая должна быть у одного из операторов. Все выявленные неполадки, утечки устраняются немедленно, в аварийном порядке.

Следует помнить о том, что в целях обеспечения безопасности и повышения точности исследований, работы по обследованию газопровода расположенного вдоль транспортной магистрали ведутся во время минимальной интенсивности движения транспортного потока. На операторах должны быть специальные сигнальные жилеты.

При обнаружении дефектов и нарушений изоляционного слоя труб требуется техническое обследование этого места. Для проведения этой процедуры необходимо вырыть шурф. Также шурфы нужны в точках, где из-за большого количества индустриальных помех невозможно использовать приборы.

Также для выявления возможных нарушений герметичности газопровода бурят скважины, в которых для установления факта утечки и скопления газа используются специальные устройства. Необходимо помнить, что применение огня при исследовании устья скважины на момент присутствия в ней газа, возможно только на расстоянии не менее 3 метров от сооружений и зданий.

Более технологичным способом проверки системы газопровода на герметичность является его опрессовка.

Подготовительные работы и мероприятия

Опрессовка участка газовой сети считается наиболее технологичным методом выявления недостатков конструкции. Перед началом этой процедуры необходимо выполнить подготовительные мероприятия. Это требуется в соответствии с требованиями техники безопасности.

Перед тем, как приступить к опрессовке газовой системы, ответственный за выполнение работ должен изучить техническую документацию и сверить ее с фактическим расположением газопровода

Сначала следует подробно изучить техническую документацию, относящуюся к обследуемому объекту. На основании этой информации определяется место расположения таких элементов, как:

- заглушка;

- набор контрольно-измерительных приборов;

- набор специальных датчиков;

- компрессор.

С сотрудниками, выполняющими работы по опрессовке, проводится обсуждение регламента предстоящих процедур, а также инструктаж по соблюдению необходимых правил безопасности. Проведение всех контрольных мероприятий перед пуском новой газопроводной системы в эксплуатацию осуществляется сотрудниками местного газового хозяйства.

Основанием для выполнения опрессовки перед пуском нового газопровода является соответствующее заявление владельца частного дома или иного газифицируемого объекта. Все остальные работы по подключению к основной газовой магистрали также выполняются работниками газовой службы.

Перед началом опрессовочных работ газовую систему сначала продувают струей воздуха под давлением, чтобы удалить из труб скопившиеся загрязнения

Опрессовочные работы следует проводить в присутствии сотрудников газового хозяйства, а также представителей предприятий, выполнявших монтажные работы по обустройству наружной и внутренней газовой сети. У специалистов при этом должен быть исполнительный чертеж конструкции. Все мероприятия выполняются в соответствии с инструкцией по эксплуатации газопровода. Перед опрессовкой необходимо продуть газопровод воздухом, чтобы очистить его от возможных загрязнений.

Разрешение на пуск новой газовой сети может быть получено только после успешной опрессовки. Всей процедурой должен руководить только один человек, на которого возлагается ответственность за безопасное проведение работ. Этот специалист должен обладать соответствующей квалификацией.

За установку и снятие газовых заглушек ответственность обычно несёт мастер газового участка, а выполняют эти операции сотрудники с соответствующим допуском и квалификацией не ниже четвёртого разряда.

Ответственный за проведение опрессовочных работ специалист сначала выполняет сверку предоставленных исполнительных чертежей и фактическое расположение элементов газопровода, всех устройств и труб. Данные должны совпадать. Затем выполняется контрольный осмотр газового оборудования, проверяется, насколько корректно работают измерительные устройства.

После этого следует убедиться в том, что защитные устройства работают нормально, сигнализация правильно подключена, блокировка системы выполняется в соответствии с настройками. Также проверяется состояние и функционирование ПЗК котла, горелок и т.п. Все операции по контрольной опрессовке газопровода должны быть оформлены путем выдачи допуска-наряда, который оформляется дополнительно. Такой документ может быть выдан только квалифицированным специалистам.

Пример опрессовки частного газопровода

В рабочей документации указан диаметр и особенности конструкции газопровода, в соответствии с которой подбираются фитинги необходимые для врезки контрольного оборудования. Расположенную под землей часть трубы обрезают таким образом, чтобы оставался некоторый запас.

После этого к трубе подключают компрессор и сначала продувают газопровод. Мощный поток воздуха выдувает из системы частички мусора, остатки воды и другое постороннее содержимое. После этого нужно установить на концах газовой системы заглушки. На одном конце трубы, где имеется цокольный ввод, следует поставить специальный переходник, который позволяет присоединять к пластиковой конструкции металлическое оборудование.

Опрессовочные работы дают возможность убедиться в герметичности газопроводной системы и обеспечивают ее безаварийную работу в течение долгого времени

Здесь устанавливается манометр и кран. После того, как все необходимые устройства смонтированы, в систему подается воздух таким образом, чтобы внутри давление достигло нужного предела. Теперь нужно выдержать контрольное время, чтобы удостовериться, что давление остается стабильным. Показания манометра фиксируются.

Это самый простой вариант процедуры проверки частного газопровода на герметичность. Для выполнения подобных операций на коммуникациях высокого и среднего давления требуется использовать специальное высокоточное оборудование, и приглашать специалистов с соответствующей квалификацией.

Алгоритм проведения работ

Проведение процедуры осмотра и контрольной опрессовки, выполняющейся воздухом или газом, являются обязательными для всех газопроводов.

1. Отключение участка газопровода, на котором проводится исследование:

- закрываются вентиль высокого давления;

- завинчивается кран на газопроводе низкого давления;

- устанавливаются заглушки.

2. Установка шунтирующих перемычек, если имеется разрыв фланцевого соединения.

3. Газ стравливается с помощью резинотканевого рукава, или свечи, установленной на стояке сборщика конденсата, в максимально безопасное место и сжигается (при возможности).

4. После очищения газопровода от газа, устанавливается приспособление для крепежа манометра и компрессора. Если газопровод не очень длинный, можно использовать ручные насосы.

Контрольная проверка системы

Контрольная проверка системы

Требования к давлению газа (воздуха)при проведении контрольной опрессовки:

- При сдаче в эксплуатацию наружных газопроводов, имеющих различные параметры давления, контрольная опрессовка выполняется под давлением, 02 мПа. При этом крайний предел падения давления не должен превышать 10 даПа/ч.

- Показатель давления 0,01 мПа, необходим при проведении контрольной опрессовки внутренних газопроводных систем производственных предприятий. А также оборудования АГНКС (автомобильной газонаполнительной компрессорной станции), газонаполнительных пунктов и станций (ГНС, ГНП), газорегуляторных пунктов. Допустимо падение давления не более 60 даПа/ч.

- Внутренний газопровод и оборудование любого предприятия непроизводственного значения (жилые и общественные сооружения) подвергает контрольной опрессовки под давлением 500 даПа/ч. Падение давления имеет значение не более 20 даПа / 5 мин.

- Контрольная опрессовка под давлением 0,3 МПа в течение 1 ч проводится для резервуаров сжиженного газа. Испытание считается пройденным, если приборы не зафиксировали утечку газа и падение давления.

Требуемое значение давления воздуха устанавливается при помощи продувочного газопровода.

Положительным результатом проведенной опрессовки является стабильность давления в газопроводе. В этом случае оперативно-ремонтная бригада должна снять шланги, которые соединяют газопровод и воздуховод.

Необходимо проследить за тем, чтобы во время проведения этих работ все запорные устройства на подводе воздуха к газопроводу были закрыты. Потом производится установка заглушек на штуцерах подвода воздуха к системе газопровода.

Если во время проведения контрольной опрессовки давление в газопроводе не было стабильным, что считается отрицательным результатом проверки, необходимо выявить причину нарушений и устранить ее. После этого проводится повторная контрольная опрессовка системы.

Подача газа в газопровод будет запрещена при любом отрицательном результате проверки или нарушениях связанных с регламентом проведения процедуры.

После проведения опрессовки, результаты процедуры оформляются документально и фиксируются в нарядах допусках. До пуска газа в газопровод, в нем должно сохраняться давление воздуха.

Несколько значимых моментов

Давление воздуха в газовой системе должно сохраняться постоянным до момента подключения системы к магистральном газопроводу. Для опрессовки обычно используется воздух, но провести процедуру можно также с помощью инертного газа.

Если выполняется подключение газопровода на предприятии, процедура должна быть оформлена соответствующими документами, такими как акт приемки, приказ о назначении ответственного за процедуру лица, инструкция по эксплуатации сети и оборудования, инструкция по технике безопасности и т.п.

Газопровод, который подвергается опрессовке, в отдельных случаях считается целесообразным разбить на несколько участков, которые проверяют по отдельности. Для этого устанавливают специальные заглушки. Можно для этих же целей использовать линейную арматуру в сочетании с запорными устройствами.

Хотя порядок выполнения работ при опрессовке выглядит не слишком сложным, для выполнения всех необходимых процедур может понадобиться несколько дней

При этом необходимо соотнести тип выбранной арматуры и перепад давления, который для нее допустим. Если этот показатель оказался ниже, чем необходимо для испытаний, следует использовать заглушки. Сеть в зданиях жилого фонда, а также в административных помещениях, котельных, бытовках и на других подобных объектах проверяется по всей протяженности: от запорного устройства на входе сети здание до места подключения к оборудованию, для работы которого используется газ.

Для выполнения работ по испытанию на герметичность газопроводов оптимальной считается точность манометров 0,15, хотя допускается использование устройств с точностью 0,4-0,6. Если испытание нужно проводить при давлении менее 0,01 МПа, рекомендуется использовать жидкостные устройства V-образного типа.

Часть газопровода, расположенную под землей, следует опрессовывать после того, как конструкции уложены в траншею и заспаны. Если полная засыпка считается по каким-то причинам нецелесообразной, то следует укрыть трубы слоем грунта не менее 20 см. Сварные соединения стальных коммуникаций следует тщательно заизолировать.

Опрессовку газовых труб, расположенных под землей, выполняют только после того, как траншея будет полностью засыпана, или если слой грунта составляет хотя бы 20 см

Перед началом опрессовки нужно подождать, пока воздух, находящийся внутри конструкции под испытательным давлением, приобретет такую же температуру, что и окружающий грунт.

Если необходимо проверить герметичность сети, проложенной в футлярах через преграды различного происхождения, то это нужно сделать трижды: непосредственно после сварки коммуникаций, после его укладки в футляр и полной засыпки грунтом, а также после того, как этот отрезок будет подключен к общей газопроводной системе.

Если после неудачной опрессовки газопровода выполнялась сварка металлических труб, то все места таких соединений следует проверить на герметичность с помощью мыльной эмульсии

Иногда от последнего этапа можно отказаться, если нет возражений со стороны эксплуатационного предприятия. Если же переход был выполнен с помощью наклонно-направленного бурения, или если сварные швы под переходом отсутствуют, можно проводить опрессовку этого участка уже после подключения к основному газопроводу.

Таким же образом выполняют опрессовку, если для сварки полиэтиленовых труб на участке перехода использовалось высокоточное автоматическое оборудование или система закладных нагревателей.

Выводы и полезное видео по теме

Подробная информация по проведению процедуры этого типа представлена здесь:

Опрессовка — необходимое мероприятие перед запуском газопроводной системы, а также после ее ремонта. Она должна быть выполнена в соответствии с инструкциями и требованиями, чтобы обеспечить достаточный уровень безопасности и надежности газопровода.

Кол-во блоков: 8 | Общее кол-во символов: 17863

Количество использованных доноров: 3

Информация по каждому донору:

Опрессовка газового оборудования

Опрессовка газопровода: как проводятся контрольные испытания на герметичность

Один из самых важных этапов в организации газификации частного дома – опрессовка газопровода, позволяющая убедиться, что система сделана правильно еще до ее подключения к основной газовой магистрали.

Контрольные испытания проводят представители газовой службы. Однако собственнику дома не помешает знать порядок и правила проведения работ, согласны? Информация поможет лучше понять особенности конструкции газопровода, своевременно выявить слабые места и возможные сбои в работе магистрали.

В статье подробно описан порядок проведения технической проверки, требования к документальному оформлению подключения газопровода и нюансы опрессовки частной газовой сети.

Выполнение технической проверки

Контрольная опрессовка газовых сетей выполняется не только перед запуском новой ветки, но также и после ее ремонта. Плановую опрессовку выполняют перед тем, как ввести газопровод в эксплуатацию.

Эту же процедуру повторяют при плановых проверках состояния системы. В ходе ее проведения можно обнаружить дефекты, которые уже имелись в трубах и огрехи, допущенные при выполнении сварочных работ. Только после полного устранения всех недостатков допускается использование газовой системы.

Перед началом процедуры рекомендуется выполнить техническую проверку состояния газопровода. Существуют инструкции и приборы, позволяющие провести такое обследование с помощью технических средств.

Проверка осуществляется бригадой, два оператора исследуют и оценивают состояние изоляционного покрытия, еще один специалист фиксирует места возможного нарушения герметичности.

При этом необходимо обследовать не только трубы и арматуру, но также колодцы и газовые трубки, убедиться в отсутствии загазованности. Если выявлена хотя бы малейшая утечка, состояние конструкции объявляют аварийным и немедленно приступают к устранению проблемы.

Операторы, которые проводят обследование труб магистрали, должны соблюдать определенные правила безопасности:

- проверяющим следует надевать специальные жилеты, особенно при работе рядом с автомагистралями;

- плановые проверки рядом с дорогами осуществляют в периоды, когда интенсивность движения минимальная;

- если обнаружено разрушение изоляционного слоя, поврежденное место следует сразу же осмотреть, обратив внимание не только на состояние изоляции, но и на целостность газовой трубы.

Для подробного обследования может понадобиться рытье шурфа. В некоторых местах из-за наличия инфраструктуры использование исследовательской техники может быть затруднено. В такой ситуации создание шурфа понадобится обязательно, чтобы убедиться в целостности изоляционного покрытия или для выявления мест его разрушения.

Еще один способ исследования состояния газопровода – бурение скважины. В такое отверстие вводят приборы, которые анализируют состояние воздуха и позволяют выявить возможную утечку газа.

Во время проведения такого рода процедур следует помнить, что использование открытого огня ближе, чем на расстоянии в три метра от заполненных газом коммуникаций, недопустимо.

Подготовительные работы и мероприятия

Опрессовка участка газовой сети считается наиболее технологичным методом выявления недостатков конструкции. Перед началом этой процедуры необходимо выполнить подготовительные мероприятия. Это требуется в соответствии с требованиями техники безопасности.

Сначала следует подробно изучить техническую документацию, относящуюся к обследуемому объекту.

На основании этой информации определяется место расположения таких элементов, как:

- заглушка;

- набор контрольно-измерительных приборов;

- набор специальных датчиков;

- компрессор.

С сотрудниками, выполняющими работы по опрессовке, проводится обсуждение регламента предстоящих процедур, а также инструктаж по соблюдению необходимых правил безопасности. Проведение всех контрольных мероприятий перед пуском новой газопроводной системы в эксплуатацию осуществляется сотрудниками местного газового хозяйства.

Основанием для выполнения опрессовки перед пуском нового газопровода является соответствующее заявление владельца частного дома или иного газифицируемого объекта. Все остальные работы по подключению к газовой магистрали также выполняются работниками газовой службы.

Опрессовочные работы следует проводить в присутствии сотрудников газового хозяйства, а также представителей предприятий, выполнявших монтажные работы по обустройству наружной и внутренней газовой сети.

У специалистов при этом должен быть исполнительный чертеж конструкции. Все мероприятия выполняются в соответствии с инструкцией по эксплуатации газопровода. Перед опрессовкой необходимо продуть газопровод воздухом, чтобы очистить его от возможных загрязнений.

Разрешение на пуск новой газовой сети может быть получено только после успешной опрессовки. Всей процедурой должен руководить только один человек, на которого возлагается ответственность за безопасное проведение работ. Этот специалист должен обладать соответствующей квалификацией.

За установку и снятие газовых заглушек ответственность обычно несёт мастер газового участка, а выполняют эти операции сотрудники с соответствующим допуском и квалификацией не ниже четвёртого разряда.

Ответственный за проведение опрессовочных работ специалист сначала выполняет сверку предоставленных исполнительных чертежей и фактическое расположение элементов сети, всех устройств и газовых труб. Данные должны совпадать.

Затем выполняется контрольный осмотр газового оборудования, проверяется, насколько корректно работают измерительные устройства.

После этого следует убедиться в том, что защитные устройства работают нормально, сигнализация правильно подключена, блокировка системы выполняется в соответствии с настройками. Также проверяется состояние и функционирование ПЗК котла, горелок и т.п.

Все операции по контрольной опрессовке газопровода должны быть оформлены путем выдачи допуска-наряда, который оформляется дополнительно. Такой документ может быть выдан только квалифицированным специалистам.

Контроль герметичности газопровода

Только после получения удовлетворительного результата по описанным выше процедурам можно приступать к выполнению опрессовочных работ. Для этого систему подключают к специальному компрессору и заполняют трубы воздухом под давлением. Затем конструкция обследуется на предмет выявления недостатков.

Если недостатки выявлены, их устраняют, если же система полностью герметична, её подключают к общей газовой магистрали. В процессе подготовки придётся снимать и устанавливать специальные заглушки, поворотные элементы могут быть заменены резьбовыми соединениями.

В целом порядок проведения опрессовочных работ должен состоять из следующих операций:

- Для отключения от магистрали участка, который будет подвергнут процедуре, нужно перекрыть вентиль высокого давления и кран сети низкого давления.

- После этого вставляются заглушки.

- При разрыве фланца используются шунтирующие перемычки.

- Для стравливания имеющегося внутри системы газа необходимо использовать специальный рукав из прорезиненной ткани или выполнить эту операцию через свечу, которая обычно установлена на конденсатосборнике.

- Газ сжигается, а если нет возможности сделать это безопасно, перемещается для безопасного хранения.

- Теперь нужно установить переходники для присоединения манометров и компрессора.

- Для опрессовки систем повышенной протяженности рекомендуется дополнительно использовать ручные насосы.

Обычно выполнение контрольной опрессовки производят под рабочим давлением 0,2 мПа. Рекомендуемый предел давления при этом составляет 10 даПа/ч. На некоторых производствах для опрессовки внутреннего газопровода рекомендуется использовать давление 0,1 мПа, а допустимый уровень падения показателя составляет 60 даПа/ч или менее.

На объектах непроизводственного назначения, в том числе и при обустройстве газопроводов в жилых помещениях, контрольную опрессовку выполняют под давлением 500 даПа/ч. Допустимое снижение давления в этих случаях составляет 20 даПа за пять минут. Резервуары, предназначенные для хранения сжиженного газа, опрессовывают при 0,3 МПа/ч.

Если давление внутри системы остается стабильным в течение контрольного времени, то результат опрессовки считается положительным. Если такая ситуация достигнута, то специалисты снимают шланги, соединяющие систему с воздуховодом.

При этом необходимо проконтролировать состояние запорных коммуникаций, установленных на участке между воздуховодом и газопровода. После этого устанавливают заглушки на штуцерах.

Если же во время опрессовки достичь стабильных показателей давления в системе не удалось, результат процедуры считают отрицательным. В этом случае выполняют техническое обследование системы, чтобы выявить недостатки и устранить их. После этого процедуру повторяют, чтобы убедиться в качестве проведённых работ.

Только после того, как в системе установится стабильное давление, опрессовку можно считать завершенной. Если проверка состояния системы оказалась неудовлетворительной, разрешение на подключение к магистрали не будет выдано.

Причиной для отказа во вводе газопровода в эксплуатацию могут стать и нарушения, допущенные в ходе проведения опрессовки.

После того, как опрессовка завершена, давление внутри конструкции снижают до уровня атмосферного. Затем устанавливают необходимую арматуру и оборудование, после чего нужно еще 10 минут продержать систему под рабочим давлением. Для проверки герметичности в местах разъемных соединений на этом этапе используют мыльную эмульсию.

Для устранения выявленных дефектов, в соответствии с правилами, нужно сначала снизить давление в системе до атмосферного. Если после неудачной опрессовки были выполнены сварочные работы, следует проверить их качество физическими методами.

Процедуру регистрируют в журнале с оперативной документацией. По окончании проверки и опрессовки итоги работ отражаются в акте приема. Этот документ следует хранить вместе с другой технической документацией, относящейся к газопроводу. Кроме того, результаты опрессовки заносятся в строительный паспорт.

Пример опрессовки частного газопровода

В рабочей документации указан диаметр и особенности конструкции газопровода, в соответствии с которой подбираются фитинги необходимые для врезки контрольного оборудования. Расположенную под землей часть трубы обрезают таким образом, чтобы оставался некоторый запас.

После этого к трубе подключают компрессор и сначала продувают газопровод. Мощный поток воздуха выдувает из системы частички мусора, остатки воды и другое постороннее содержимое.

После этого нужно установить на концах газовой системы заглушки. На одном конце трубы, где имеется цокольный ввод, следует поставить специальный переходник, который позволяет присоединять к пластиковой конструкции металлическое оборудование.

Здесь устанавливается манометр и кран. После того, как все необходимые устройства смонтированы, в систему подается воздух таким образом, чтобы внутри давление достигло нужного предела. Теперь нужно выдержать контрольное время, чтобы удостовериться, что давление остается стабильным. Показания манометра фиксируются.

Это самый простой вариант процедуры проверки частного газопровода на герметичность. Для выполнения подобных операций на коммуникациях высокого и среднего давления требуется использовать специальное высокоточное оборудование, и приглашать специалистов с соответствующей квалификацией.

Несколько значимых моментов

Давление воздуха в газовой системе должно сохраняться постоянным до момента подключения системы к магистральном газопроводу. Для опрессовки обычно используется воздух, но провести процедуру можно также с помощью инертного газа.

Если выполняется подключение газопровода на предприятии, процедура должна быть оформлена соответствующими документами, такими как акт приемки, приказ о назначении ответственного за процедуру лица, инструкция по эксплуатации сети и оборудования, инструкция по технике безопасности и т.п.

Газопровод, который подвергается опрессовке, в отдельных случаях считается целесообразным разбить на несколько участков, которые проверяют по отдельности. Для этого устанавливают специальные заглушки. Можно для этих же целей использовать линейную арматуру в сочетании с запорными устройствами.

При этом необходимо соотнести тип выбранной арматуры и перепад давления, который для нее допустим. Если этот показатель оказался ниже, чем необходимо для испытаний, следует использовать заглушки.

Сеть в зданиях жилого фонда, а также в административных помещениях, котельных, бытовках и на других подобных объектах проверяется по всей протяженности: от запорного устройства на входе сети здание до места подключения к оборудованию, для работы которого используется газ.

Для выполнения работ по испытанию на герметичность газопроводов оптимальной считается точность манометров 0,15, хотя допускается использование устройств с точностью 0,4-0,6. Если испытание нужно проводить при давлении менее 0,01 МПа, рекомендуется использовать жидкостные устройства V-образного типа.

Часть газопровода, расположенную под землей, следует опрессовывать после того, как конструкции уложены в траншею и заспаны. Если полная засыпка считается по каким-то причинам нецелесообразной, то следует укрыть трубы слоем грунта не менее 20 см. Сварные соединения стальных коммуникаций следует тщательно заизолировать.

Перед началом опрессовки нужно подождать, пока воздух, находящийся внутри конструкции под испытательным давлением, приобретет такую же температуру, что и окружающий грунт.

Если необходимо проверить герметичность сети, проложенной в футлярах через преграды различного происхождения, то это нужно сделать трижды: непосредственно после сварки коммуникаций, после его укладки в футляр и полной засыпки грунтом, а также после того, как этот отрезок будет подключен к общей газопроводной системе.

Иногда от последнего этапа можно отказаться, если нет возражений со стороны эксплуатационного предприятия. Если же переход был выполнен с помощью наклонно-направленного бурения, или если сварные швы под переходом отсутствуют, можно проводить опрессовку этого участка уже после подключения к основному газопроводу.

Таким же образом выполняют опрессовку, если для сварки полиэтиленовых труб на участке перехода использовалось высокоточное автоматическое оборудование или система закладных нагревателей.

Дополнительные требования, особенности, способы и порядок врезки в газопровод описаны в статьях:

Выводы и полезное видео по теме

Подробная информация по проведению процедуры этого типа представлена здесь:

Опрессовка – необходимое мероприятие перед запуском газопроводной системы, а также после ее ремонта. Она должна быть выполнена в соответствии с инструкциями и требованиями, чтобы обеспечить достаточный уровень безопасности и надежности газопровода.

Есть, что дополнить, или возникли вопросы по теме опрессовки газопровода? Пожалуйста, оставляйте комментарии к публикации и участвуйте в обсуждениях. Форма для связи находится в нижнем блоке.

Опрессовка газового оборудования

Опрессовка газопровода давлением: нормы и правила

Опрессовка газопровода давлением регламентируется документом “ГОСТ Р 54983-2012. Системы газораспределительные. Сети газораспределения природного газа. Общие требования к эксплуатации. Эксплуатационная документация”.

Контрольная опрессовка воздухом присоединяемого газопровода проводится до начала работ по врезке газопровода.

Контрольная опрессовка присоединяемого газопровода должна проводиться избыточным давлением воздуха, равным 0,1 МПа в течение 1 часа с использованием манометра с классом точности не ниже 0,6. Падение давления в газопроводе по окончании опрессовки не допускается. Избыточное давление воздуха в газопроводе должно сохраняться до начала работ по его врезке в действующий распределительный газопровод.

При выполнении работ по врезке более чем через 6 мес после оформления акта приемки газопровода должно проводиться его повторное испытание на герметичность в соответствии с СП 62.13330.2011

При избыточном давлении воздуха в присоединяемом газопроводе не ниже 0,1 МПа допускается не проводить его контрольную опрессовку воздухом.

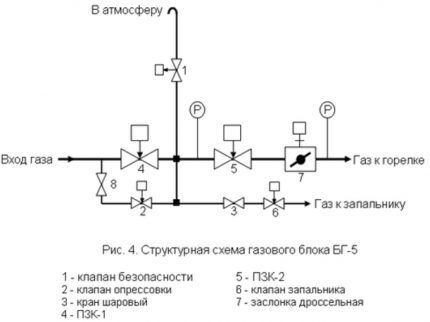

После монтажа ГРП также проводится контрольная опрессовка пункта редуцирования газа.

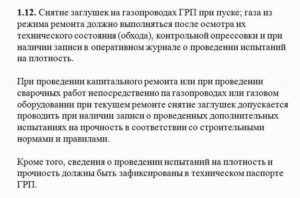

Все газопроводы и газовое оборудование перед их присоединением к действующим газопроводам, а также после ремонта должны подвергаться внешнему осмотру и контрольной опрессовке бригадой, которая производит пуск газа. Контрольная опрессовка производится воздухом или инертным газом давлением 0,02 МПа, при этом падение давления не должно превышать 10 даПа за 1 ч.

Контрольной опрессовке подвергаются также газопроводы и оборудование ГРП. Опрессовка производится давлением 0,01 МПа, при этом падение давления не должно превышать 60 даПа за 1 ч.

Наружные газопроводы всех давлений подлежат контрольной опрессовке давлением 0,02 МПа, падение давления не должно превышать 10 даПа за 1 ч.

Контрольная опрессовка внутренних газопроводов промышленных и сельскохозяйственных предприятий, котельных, газопроводов к оборудованию производственного характера в общественных зданиях должна производится давлением 0,01 МПа, падение давления не должно превышать 60 даПа за 1 ч.

Первоначальный пуск газа в газовые сети промышленных предприятий разрешается только после завершения испытаний и приемки газового хозяйства.

На газифицируемых предприятиях кроме акта приемки газового хозяйства должны быть:

приказ о назначении ответственного за газовое хозяйство предприятия;

инструкция по эксплуатации газопроводов и газового оборудования;

инструкция по технике безопасности при эксплуатации и ремонте газопроводов и газового оборудования.

Опрессовка газового оборудования

Контрольная опрессовка газопроводов и газоиспользующего оборудования.Меры безопасности.

Все газопроводы и газовое оборудование перед их присоединением к действующим газопроводам, а также после ремонта должны подвергаться внешнему осмотру и контрольной опрессовке (воздухом или инертными газами) бригадой, производящей пуск газа.

10.23. Наружные газопроводы всех давлений подлежат контрольной опрессовке давлением 0,02 МПа. Падение давления не должно превышать 0,0001 МПа за 1 ч.

Наружные газопроводы низкого давления с гидрозатворами подлежат контрольной опрессовке давлением 0,004 МПа. Падение давления не должно превышать 0,00005 МПа за 10 мин.

Внутренние газопроводы промышленных, сельскохозяйственных и других производств, котельных, а также оборудование и газопроводы ГРП, ГРПБ, ШРП и ГРУ подлежат контрольной опрессовке давлением 0,01 МПа. Падение давления не должно превышать 0,0006 МПа за 1 ч.

Результаты контрольной опрессовки должны записываться в нарядах-допусках на выполнение газоопасных работ.

Работы производить в соответствии с требованиями инструкции по пуску газа, согласно наряда- допуска на производство газоопасных работ , где указывается технологическая последовательность основных операций при выполнении работ , состав бригады , перечисляются основные меры безопасности, средства общей и индивидуальной защиты, , инструктаж состава бригады по проведению работ и мерам безопасности ;

Работать в спецодежде, спецобуви; работы производить с исправным обмедненным инструментом ;

К месту производства работ не допускать посторонних лиц , внесение огня , движущийся транспорт ;

Выпуск газовоздушной среды производить в безопасное место , Не допускать загазования помещений, дома , здания ;Запрещается выпускать газовоздушную смесь в помещения, лестничные клетки , а также в вентиляционные и дымоотводящие системы. Газовоздушная смесь при продувках газопроводов должна выпускаться в местах, где исключена возможность попадание ее в здания , а также воспламенения от источника огня.

Газопроводы при освобождении от газа должны продуваться воздухом или инертным газом до полного вытеснения газа. Окончание продувки определяется анализом. Остаточная объемная доля газа в продувочном воздухе не должна превышать 20 % от нижнего предела воспламеняемости.

Длина продувочного шланга должна быть не менее 10 м;

Средства пожаротушения должны быть подготовлены к немедленному применению

Опрессовка газового оборудования

Опрессовка: зачем нужна, как и когда проводится

Узнаем, что такое опрессовка, где применяется, в каких случаях она нужна. Этот важный процесс можно провести самостоятельно.

В этой статье поговорим о том, что такое опрессовка, где применяется, в каких случаях она просто необходима. Расскажем, какое оборудование требуется для проведения опрессовки, разберёмся, нужно ли быть специалистом, чтобы выполнить этот важный процесс самостоятельно и какие этапы он включает.

Опрессовка

Опрессовка — это проведение испытаний некой закрытой системы с помощью избыточного давления. Гидравлические испытания или проверка воздухом, которые проводятся под давлением, превышающим нормальный рабочий показатель, необходимы, чтобы убедиться — система справляется с такими экстремальными условиями.

- После окончания монтажа отопительной системы. Проверяется работа котлов, теплообменников, циркуляционного насоса, другого оборудования;

- После укладки местных и магистральных трубопроводов;

- После монтажа систем подачи горячей и холодной воды;

- После создания системы газоснабжения домов.

Кроме того, опрессовка необходима для проверки состояния газовых баллонов и другого оборудования.

Необходимость в опрессовке появляется не только после монтажа инженерных систем. Есть и другие ситуации:

- Аварийная замена трубы отопления или радиатора;

- Установка теплосчётчика;

- Замена или ремонт газовой трубы;

- Проведение сервисного обслуживания коммуникаций;

- Подготовка дома к отопительному сезону;

- Ремонт или замена труб системы водоснабжения;

- Замена или ревизия запорной арматуры;

- Чистка бойлеров или фильтров.

Как видим, практически любое вмешательство в системы водоснабжения, отопления или газоснабжения подразумевает, что после этого будет проведена опрессовка, как завершающий, проверочный этап.

Данный процесс позволяет выявить все слабые места. Если система работает нормально при повышенном давлении, значит, точно выдержит нормальные показатели. В процессе опрессовки можно выявить места протечки соединений труб, которые просто на глаз отыскать невозможно.

- Для начала вся система водоснабжения или отопления заполняется жидкостью. Чаще всего используется вода. Применяется обычный бытовой насос или подключение к стационарному водопроводу, так как заполнение системы опрессовщиком займёт много времени, а если он ручной — то и сил;

Важно! Многие эксперты настаивают, что нужно проводить именно гидравлическое испытание, с применением жидкости — воды или масла. Подать в систему сжатый воздух проще, однако, если будут выявлены слабые места, использование пневматики может грозить разрушением и даже взрывом. Жидкость же обладает несжимаемостью, поэтому процесс опрессовки не связан с такими рисками. Впрочем, признаем, другие специалисты считают, что опрессовка воздухом — это удобно и процесс может быть выполнен самостоятельно.

- Когда система отопления или водоснабжения заполнена жидкостью, подключается самый необходимый прибор — опрессовочный насос, ручной или электрический. Данное устройство создаст в системе давление, которое в полтора-два раза превысит рабочее;

Важно! Нельзя подавать слишком высокое давление. Разрушить можно всё, что угодно, если перестараться. Поэтому давления в два раза больше нормального, то есть того, под которым будут работать коммуникации в дальнейшем, вполне достаточно для проверки.

- После того, как давление достигнет желаемого показателя, опрессовщик отключается, а мастер следит за стрелкой манометра. Если давление не падает, держится на опрессовочном показателе, система признаётся герметичной, надёжной, пригодной для дальнейшего использования. Если давление после отключения опрессовщика начинает падать — значит, где-то есть утечка, слабое место, которое следует выявить и устранить.