производитель нпз

Нефтеперерабатывающие заводы (НПЗ) – производители дизельного топлива

Первые нефтеперерабатывающие заводы в Советской России были введены в строй в конце 20-х –30-х годов прошлого века в период индустриализации. Второй волне строительства НПЗ дала толчок вторая мировая война, когда Советский Союз был вынужден построить несколько заводов в Поволжье и на Дальнем Востоке для обеспечения снабжения войск топливом. Но основная часть нефтеперерабатывающих заводов России появилась в два послевоенных десятилетия: до 1965 г. было введено в эксплуатацию 16 заводов, почти половина действующих на сегодняшний день в стране.

Первые нефтеперерабатывающие заводы в Советской России были введены в строй в конце 20-х –30-х годов прошлого века в период индустриализации. Второй волне строительства НПЗ дала толчок вторая мировая война, когда Советский Союз был вынужден построить несколько заводов в Поволжье и на Дальнем Востоке для обеспечения снабжения войск топливом. Но основная часть нефтеперерабатывающих заводов России появилась в два послевоенных десятилетия: до 1965 г. было введено в эксплуатацию 16 заводов, почти половина действующих на сегодняшний день в стране.

К 1990-м годам суммарные мощности НПЗ по первичной переработке нефти, расположенные на территории Российской Федерации, достигли 296 млн тонн в год. Но с началом экономических реформ резко сократилось внутреннее потребление нефтепродуктов. В результате чего мощности заводов оказались загруженными менее чем на 50%.

Наличие избыточных мощностей, а также отсутствие инвестиций привело к моральному и физическому устареванию оборудования заводов. Это объясняет тот факт, что на рубеже веков глубина переработки нефти составила в среднем по России лишь 67,4 % – намного ниже, чем в любой развитой стране. Примерно то же самое можно сказать и о качестве выпускаемых нефтепродуктов.

С середины 2000-х годов в стране ведется работа по модернизации нефтеперерабатывающих заводов. В частности, к 2015 году все производимое топливо должно соответствовать стандарту Евро-5. А на последующие годы планируется массовое внедрение комплексов глубокой переработки нефти. Этому способствуют и рост внутреннего потребления, и высокие цены на нефтепродукты на внешних рынках.

В постсоветское время в Российской Федерации были запущены несколько нефтеперерабатывающих предприятия общей мощностью свыше 16 млн тонн, из которых выделяется Нижнекамский НПЗ (8 млн тн). При этом в стране появились около 250 мини-НПЗ с глубиной переработки около 40%, а также несчетное множество нелегальных «самоваров», в основном, на территории Северного Кавказа. В качестве одной из мер по стимулированию строительства современных производств правительство России запретило подключение к магистральным нефтепроводам новых НПЗ, глубина переработки у которых составляет менее 70 %.

По сообщениям Министерства энергетики, сейчас в России существуют планы строительства 22 новых НПЗ. Если все они реализуются, то с учетом модернизации существующих заводов, объемы производства дизельного топлива в стране удвоятся. В частности, в конечной точке нефтепровода Восточная Сибирь — Тихий океан планировалось построить самый крупный в России НПЗ, глубина переработки нефти составит 93 %, что соответствует достигнутому уровню на нефтеперерабатывающих заводах США. Однако пока многие планы остаются лишь на бумаге.

Продукция ГФУ предельных газов – узкие углеводородные фракции:

этановая – применяется в качестве сырья для производства водорода, а также как топливо для технологических печей;

пропановая – используется как сырьё пиролиза, бытовой сжиженный газ, хладагент;

изобутановая – служит сырьём установок алкилирования и производства синтетического каучука;

бутановая – применяется как бытовой сжиженный газ, сырьё производства синтетического каучука, в зимнее время добавляется к товарным автомобильным бензинам для обеспечения требуемого давления насыщенных паров;

изопентановая – используется как компонент высокооктановых бензинов;

пентановая – является сырьём для процессов каталитической изомеризации.

При разделении непредельных углеводородных газов применяются установки АГФУ (абсорбционно-газофракционирующая установка). Их отличительной особенностью является использование для выделения в колонне К-1 сухого газа (С1 – С2) технологии абсорбции углеводородов С3 и выше более тяжелым углеводородным компонентом (фракции С5 +). Применение этой технологии позволяет снизить температуры в колоннах и тем самым уменьшить вероятность полимеризации непредельных углеводородов. Сырьём АГФУ непредельных газов являются газы вторичных процессов, а именно: каталитического крекинга, висбрекинга и коксования.

Основные параметры технологического режима установки АГФУ непредельных газов представлены в табл. 4.6 [6; с. 240].

Технологический режим ректификационных колонн АГФУ непредельных газов

Температура низа, °С

Температура питания, °С

Температура верха, °С

К-1 (фракционирующий абсорбер)

К-2 (стабилизационная колонна)

Продуктами переработки непредельного углеводородного сырья являются следующие фракции:

пропан-пропиленовая – применяется в качестве сырья для установок полимеризации и алкилирования, производства нефтехимических продуктов;

бутан-бутиленовая – используется в качестве сырья для установки алкилирования с целью получения алкилата (высокооктанового компонента товарных автобензинов).

4.5 Каталитическая изомеризация лёгких бензиновых фракций

Установка каталитической изомеризации предназначена для повышения октанового числа лёгкой бензиновой фракции 28 – 70ºС блока вторичной перегонки бензина, путем превращения парафинов нормального строения в их изомеры, имеющие более высокие октановые числа.

Существуют несколько вариантов процесса каталитической изомеризации парафиновых углеводородов. Их различия обусловлены свойствами применяемых катализаторов, условиями ведения процесса, а также принятой технологической схемой («за проход» или с рециклом непроконвертированных нормальных углеводородов).

Изомеризация парафиновых углеводородов сопровождается побочными реакциями крекинга и диспропорционирования. Для подавления этих реакций и поддержания активности катализатора на постоянном уровне процесс проводится при давлениях водорода 2,0 – 4,0 МПа и циркуляции водородсодержащего газа.

На проектируемом НПЗ применяется процесс низкотемпературной изомеризации. Параметры технологического режима изомеризации фракции 28 – 70ºС приведены в табл. 4.7 [7; с. 76].

Технологический режим установки каталитической

изомеризации лёгкой бензиновой фракции

Объёмная скорость сырья, ч -1

Кратность циркуляции ВСГ, нм 3 /м 3

В процессе изомеризации н-алканов применяются современные бифункциональные катализаторы, в которых в качестве металлического компонента используются платина и палладий, а в качестве носителя – фторированный или хлорированный оксид алюминия, а также алюмосиликаты или цеолиты, внесённые в матрицу оксида алюминия.

Предлагается использовать катализатор низкотемпературной изомеризации на основе сульфатированной двуокиси циркония CИ-2, содержащий платины 0,3-0,4 % мас., нанесенной на оксид алюминия.

Основной продукт установки – изомеризат (ОЧМ 82 – 83 пункта), используется как высокооктановый компонент автобензина, отвечающий за его пусковые характеристики.

Вместе с изомеризатом в процессе получают сухой предельный газ, используемый на заводе как топливо и сырье для производства водорода.

4.6 Производство битумов

Данная установка на проектируемом НПЗ предназначена для получения дорожного и строительного битумов.

Сырьём установки по производству битумов являются остаток вакуумной перегонки мазута (гудрон).

Для производства битумов применяются следующие способы:

глубокая вакуумная перегонка (получение остаточного сырья);

окисление нефтепродуктов воздухом при высокой температуре (получение окисленных битумов);

компаундирование остаточных и окисленных битумов.

Технологический режим установки получения битума окислением гудрона (фракция > 500 ºС) представлен в табл. 4.8.

Технологический режим установки получения битума с окислительной колонной

сырья на входе на установку

воздуха на входе в смеситель

смеси на входе в реактор

Расход воздуха, нм 3 /м 3 продукта

Отношение рециркулят : сырьё

Продукцией установки является:

дорожные битумы, применяемые в дорожном строительстве для приготовления асфальтобетонных смесей;

строительные битумы, используемые при выполнении различных строительных работ, в частности для гидроизоляции фундаментов зданий.

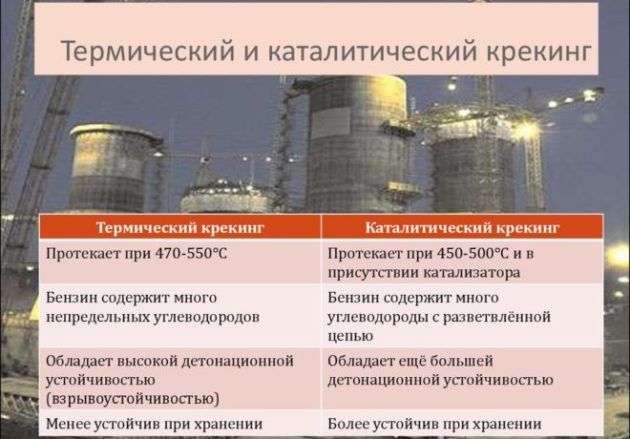

4.7 Каталитический крекинг с предварительной гидроочисткой

Процесс каталитического крекинга является одним из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти и в значительной мере определяет технико-экономические показатели современных и перспективных НПЗ топливного профиля.

Процесс предназначен для получения дополнительных количеств светлых нефтепродуктов – высокооктанового бензина и дизельного топлива – разложением тяжёлых нефтяных фракций в присутствии катализатора.

В качестве сырья установки на проектируемом НПЗ используется вакуумный газойль прямой перегонки нефти (фракция 350 – 500ºС) после предварительного облагораживания, в качестве которого применяется каталитическая гидроочистка от вредных примесей – серы, азота и металлов.

Процесс каталитического крекинга планируется проводить на отечественной установке крекинга с лифт-реактором типа Г-43-107 на микросферическим цеолитсодержащем катализаторе.

Основными факторами, влияющими на процесс каталитического крекинга являются: свойства катализатора, качество сырья, температура, продолжительность контакта сырья и катализатора, кратность циркуляции катализатора.

Температура в данном процессе является регулятором глубины процесса каталитического крекинга. При повышении температуры возрастает выход газа, а количество всех остальных продуктов уменьшается. При этом качество бензина несколько повышается вследствие ароматизации.

Давление в системе реактор – регенератор поддерживается практически постоянным. Повышение давления несколько ухудшает селективность крекинга и приводит к росту газо- и коксообразования.

В табл. 4.9 приводятся показатели технологического режима установки каталитического крекинга с лифт-реактором [6; с. 135].

Технологический режим установки каталитического крекинга

Массовая скорость подачи сырья, ч -1

Кратность циркуляции катализатора

Содержание остаточного кокса в катализаторе на выходе из регенератора, % мас.

Продукцией установки каталитического крекинга является:

углеводородный газ – содержит 80 – 90 % мас. непредельных углеводородов С3 – С4, направляется для разделения на установки ГФУ непредельных газов;

бензиновая фракция (НК – 195 °С) – используется как компонент автомобильного и авиационного бензинов. Характеристика:  = 0,720 – 0,770, ОЧИМ = 87 – 93, содержание углеводородов, % мас.: ароматические – 20-30, непредельные – 8-15, нафтеновые – 7-15, парафиновые – 45-50;

= 0,720 – 0,770, ОЧИМ = 87 – 93, содержание углеводородов, % мас.: ароматические – 20-30, непредельные – 8-15, нафтеновые – 7-15, парафиновые – 45-50;

лёгкий газойль (фракция 180 – 280°С) – применяется как компонент дизельного топлива. Характеристика:  = 0,880 – 0,930, температура застывания от минус 55°С до минус 65°С, цетановое число – 40-45, йодное число 7-9;

= 0,880 – 0,930, температура застывания от минус 55°С до минус 65°С, цетановое число – 40-45, йодное число 7-9;

фракция 280 – 420°С – используется при получении сырья для производства технического углерода. Характеристика:  = 0,960 – 0,990, температура застывания от 0°С до 5°С, коксуемость – ниже 0,1 %, йодное число 3 – 5;

= 0,960 – 0,990, температура застывания от 0°С до 5°С, коксуемость – ниже 0,1 %, йодное число 3 – 5;

тяжёлый газойль (фракция выше 420 °С) – используется как компонент котельного топлива. Характеристика:  = 1,040 – 1,070, температура застывания от 20°С до 25°С, коксуемость – ниже 7 – 9 %.

= 1,040 – 1,070, температура застывания от 20°С до 25°С, коксуемость – ниже 7 – 9 %.

В данном проекте сырьём установки каталитического крекинга является часть прямогонной фракции нефти 350 – 500 °С с содержанием серы 1,50 % мас.

Для расчёта выхода сероводорода в процессе гидроочистки вакуумного газойля принимаем содержание серы в продуктах и выход продуктов следующим:

гидроочищенный вакуумный газойль – 94,8 % мас;

бензин-отгон – 1,46 % мас.

В состав продуктов гидроочистки также входят: топливный газ, сероводород и потери.

Содержание серы в гидроочищенном вакуумном газойле не превышает 0,2 % мас. В бензине-отгоне принимаем содержание серы равным 0,2 % мас. Выход сероводорода в процессе гидроочистки вакуумного газойля определяем по формуле

где S0 – содержание серы в исходном сырье, %мас.;

Si – содержание серы в конечных продуктах процесса, %мас.;

хi – выход гидроочищенных продуктов в долях от единицы;

34 – молекулярная масса сероводорода;

32 – атомная масса серы.

Установка предназначена для получения нефтяного кокса, выработки дополнительных количеств светлых нефтепродуктов из тяжёлых нефтяных остатков.

Сырьём установки коксования является часть гудрона (остаток вакуумной перегонки мазута) с коксуемостью – 9,50 % мас. и содержанием серы 0,76 % мас.

На проектируемом НПЗ процесс коксования будет осуществлён на установке замедленного (полунепрерывного) коксования (УЗК).

В табл. 4.10 приведён технологический режим установки УЗК [6; с. 79].

Технологический режим установки УЗК

на входе сырья в камеры

На выходе паров из камер

Давление в коксовой камере, МПа

Продукцией установки является:

нефтяной кокс – используется в производстве анодов для выплавки алюминия и графитированных электродов, для получения электролитической стали, применяется в производстве ферросплавов, карбида кальция;

газ и головка стабилизации – содержит в основном непредельные углеводороды и используется как сырье ГФУ непредельных углеводородов;

бензин – содержит до 60% непредельных углеводородов, недостаточно химически стабилен, ОЧММ = 60 – 66 пунктов, после глубокой гидроочистки используется как сырьё установки каталитического риформинга;

лёгкий газойль – служит компонентом дизельного топлива;

тяжёлый газойль – является компонентом котельного топлива.

Установка предназначена для снижения вязкости тяжёлых нефтяных остатков с целью получения компонента стабильного котельного топлива.

Сырьем для висбрекинга является гудрон (фракция > 500 °С) с вакуумного блока установки ЭЛОУ-АВТ.

На проектируемом НПЗ применяем установку висбрекинга с выносной реакционной камерой. В висбрекинге данного направления требуемая степень конверсии сырья достигается при более мягком температурном режиме (430 – 450 °С), давлении не более 3,5 МПа и длительном времени пребывания (10 – 15 мин).

Продукцией установки является:

газ – используется в качестве топливного газа;

рефлюкс – содержащий непредельные и предельные углеводороды и сероводород, после очистки от сероводорода направляется на разделение на ГФУ непредельных газов;

бензин – характеристика: ОЧММ = 66 – 72 пунктов, содержание серы – 0,5 – 1,2 % мас, содержит много непредельных углеводородов. Используется в качестве сырья риформинга;

крекинг-остаток – используется как компонент котельного топлива, имеет более высокую теплоту сгорания, более низкую температуру застывания и вязкость, чем прямогонный мазут.

Назначение процесса – получение бензиновых фракций, обладающих высокой стабильностью и детонационной стойкостью с использованием реакции взаимодействия изобутана с олефинами в присутствии катализатора.

Сырьём установки являются изобутан и бутат-бутиленовая фракция с установки ГФУ непредельных газов.

Процесс алкилирования заключается в присоединении бутилена к парафину с образованием соответствующего углеводорода более высокой молекулярной массы.

На проектируемом НПЗ применяем установку сернокислотного алкилирования. Термодинамически алкилирование – низкотемпературная реакция. Пределы температур промышленного сернокислотного алкилирования от 0°С до 10°С, так как при температурах выше 10 – 15 °С серная кислота начинает интенсивно окислять углеводороды.

Давление в реакторе выбираем с таким расчётом, чтобы всё углеводородное сырьё или основная его часть находилась в жидкой фазе. Давление в промышленных реакторах составляет в среднем 0,3 – 1,2 МПа.

В качестве катализатора алкилирования применяем серную кислоту. Выбор этого вещества обусловлен его хорошей избирательностью, удобством обращения с жидким катализатором, относительной дешевизной, продолжительными циклами работы установок благодаря возможности регенерации или непрерывного восполнения активности катализатора. Для алкилирования изобутана бутиленами используем 96 – 98 %-ную H2SO4. Продукцией установки является:

лёгкий алкилат – используется как высокооктановый компонент автомобильного бензина. Характеристика алкилата: плотность  = 0,698, ОЧИМ = 92 – 98 пунктов, давление насыщенных паров при 38°С составляет 155 мм.рт.ст.

= 0,698, ОЧИМ = 92 – 98 пунктов, давление насыщенных паров при 38°С составляет 155 мм.рт.ст.

тяжёлый алкилат (плотность  = 0,780 – 810, выкипает в интервале 170 – 300°С) – служит компонентом дизельного топлива;

= 0,780 – 810, выкипает в интервале 170 – 300°С) – служит компонентом дизельного топлива;

сжиженные газы – состоят в основном из предельных углеводородов нормального строения, используются как бытовой сжиженный газ.

4.11 Производство серы

Сероводород, выделяемый из технологических газов термогидрокаталитических процессов переработки заданной нефти, используем на НПЗ для производства элементной серы. Наиболее распространенным и эффективным промышленным методом получения серы является процесс каталитической окислительной конверсии сероводорода Клауса.

Процесс Клауса осуществляется в две стадии:

стадия термического окисления сероводорода до диоксида серы в печи-реакторе

стадия каталитического превращения сероводорода и диоксида серы в реакторах Р-1 и Р-2

Технологический режим установки представлен в табл. 4.12 [6; с. 274].

Технологический режим установки производства серы

Если заходит речь о производствах, чаще всего думают, что это: тысячи сотрудников, множество машин, множество технологических линий, гектары с огромными помещениями. Высокая доходность оптимизированного производства обусловлена не его мощностью, а современным и высокоэффективным оборудованием с быстрой окупаемостью. Большинство наших фабрик так организованы, однако эти заводы являются низкорентабельными. Новые фабрики приходят на замену производствам устаревшего обрзца.

Мы предлагаем услуги по проектированию и строительству мини нпз.

Проблема сбыта, подготовки и переработки нефти на малодебитных месторождениях решается очень медленно, да и вряд ли крупные компании пойдут на допуск владельцев небольших объемов нефти к ее подготовке, приему в товарные парки и дальнейшей прокачке по трубе. Вместе с тем, обеспечение отдаленных регионов качественными нефтепродуктами до настоящего времени решается в основном путем их дорогостоящего сезонного завоза. Поэтому наличие сырья в этих районах, и потребность в готовых нефтепродуктах является веским аргументом в пользу строительства и эксплуатации мини НПЗ. Мини НПЗ не находят широкого применения потому, что проекты, которые предлагаются для строительства или устаревшие и выдающие некачественную продукцию, но имеющие приемлемую цену, или производящие неплохие нефтепродукты, но имеющие очень высокую цену и довольно большие мощности, которые не всегда можно загрузить имеющимся сырьем. Ни то, ни другое не является стимулом для развития малотоннажной переработки нефти.

Стратегией энергетического развития России на период до 2020 года, утвержденной распоряжением Правительства РФ от 28.08.2003г. № 1234-р (раздел VI-2), предполагается строительство новых высокоэффективных нефтеперерабатывающих заводов средней мощности в районах концентрированного потребления нефтепродуктов, а в удаленных северных и восточных районах – малых НПЗ с полным циклом переработки нефти.

В Украине под эгидой ГП НИИНП «МАСМА» разрабатывается программа производства на мини НПЗ альтернативных видов топлива (содержание компонентов из возобновляемых источников сырья не менее 30%).

Для мини-НПЗ невозможно использовать уменьшенные копии проектов, используемые на крупных нефтеперерабатывающих предприятиях как для атмосферной так и для вакуумной перегонки. Более того, если проекты атмосферных установок существуют, то установок малой производительности для вакуумной переработки просто нет. Поэтому все мини-НПЗ имеют только атмосферную перегонку нефти, при которой глубина переработки довольно низкая, а попытки увеличить глубину за счет повышения температуры переработки резко снижают качество дизельного топлива. Так же большой проблемой для мини НПЗ является подготовка нефти. Ведь наличие солей и мехпримесей очень быстро выводит из строя оборудование и негативно влияет как на сам производственный процесс, так и на качество нефтепродуктов.

Разработанная нами технология позволяет эффективно решать все перечисленные проблемы.

#image.jpgМини НПЗ, которые мы строим, позволяют не только готовить нефть, но и имеют возможность ступенчато (50 тонн в сутки) изменять производительность атмосферного блока переработки, включает вакуумный блок, который позволяет увеличить глубину переработки на 10-12% не ухудшая качество дизельного топлива.

Высокоэффективная схема подготовки и переработки сырья позволяет использовать наши заводы непосредственно на месторождениях, а высокая глубина переработки дает высокую рентабельность, что снижает сроки окупаемости.

Нами построены и успешно работают заводы в г. Саки, г. Николаев, г. Кагарлык, г. Ладыжин.

Принципиально процесс превращения нефти, газового конденсата и их смеси в конечные продукты на предлагаемом нами комплексе представляет собой следующую схему (показанное на фото оборудование установлено на заводе ООО «Горизонт ОЙЛ» г. Ладыжин):

Из резервуарного парка #image.jpg сырье подается насосами  в установку обезвоживания и обессоливания нефти (если сырье не подготовлено),#image.jpg если сырье подготовлено, оно подается непосредственно на печи огневого нагрева.

в установку обезвоживания и обессоливания нефти (если сырье не подготовлено),#image.jpg если сырье подготовлено, оно подается непосредственно на печи огневого нагрева.  После нагрева сырье подается на атмосферные колонны, где происходит его фракционирование.#image.jpgПолученные при атмосферной перегонке сырья прямогонный бензин и дизельное топливо поступают в резервуарный парк, а мазут поступает в компенсационный резервуар, откуда подается на печь для догрева и поступает в вакуумную колонну.#image.jpg

После нагрева сырье подается на атмосферные колонны, где происходит его фракционирование.#image.jpgПолученные при атмосферной перегонке сырья прямогонный бензин и дизельное топливо поступают в резервуарный парк, а мазут поступает в компенсационный резервуар, откуда подается на печь для догрева и поступает в вакуумную колонну.#image.jpg

При переработке мазута на вакуумной установке получается гудрон и вакуумный газойль.

В наших установках предусмотрена подготовка сырья, что позволяет применять их непосредственно на месторождениях. Атмосферная перегонка сырья осуществляется в атмосферных колоннах, каждая из которых имеет производительность 50 тонн в сутки, что позволяет построить комплекс нужной производительности или перерабатывать объемы в зависимости от потребности.

Следующий этап переработки происходит на вакуумной колонне, которая технологически включена в схему и позволяет перерабатывать мазут или параллельно с атмосферной переработкой или автономно.

Возможно также включение установки смешения для доведения полученного прямогонного бензина (октановое число 50-60) до товарной продукции путем добавления высокооктановых добавок или производство альтернативного топлива с применением биоэтанола.

* примечание: выход светлых нефтепродуктов и мазута зависит от фракционного состава нефти и определяется в каждом конкретном случае лабораторным способом.

Мини-НПЗ располагается на площадке, имеющей водоснабжение и электроснабжение. Для удобства работы желателен резервуарный парк, позволяющий хранить десятидневный запас сырья, а также готовую продукцию (в зависимости от потребности). Технологическое оборудование изготавливается и доставляется на площадку, где производится его установка и обвязка трубопроводами. При необходимости мы имеем возможность оборудовать резервуарный парк.

Площадка для размещения НПЗ должна находиться на расстоянии не менее 1000 м от жилого массива. Прочие требования определяются на проектной стадии и аналогичны требованиям, предъявляемым к складам ГСМ.

Ориентировочная площадь, занимаемая непосредственно установкой производительностью 30 тыс. т/год составляет 200 кв.м. Размеры площадки для нефтеперерабатывающего комплекса в целом с его инфраструктурой составляют примерно 0,5 га.

Все эти параметры определяются на стадии подготовки проекта.

В проекте предусмотрен дистанционный контроль параметров переработки, аварийная сигнализация критических параметров, автоматическая аварийная защита оборудования.

Все средства контроля и автоматики производства стран СНГ и имеют сертификаты соответствия и разрешения на применение во взрывоопасных установках.

Управление установкой ведется из операторной, расположенной вне взрывоопасной зоны.

Для электроснабжения применяется промышленная трехфазная сеть. Для нагрева сырья используется топливо, вырабатываемое на самой установке. Предусматривается аварийная система энергоснабжения – дизельгенератор, поскольку нефтеперерабатывающие предприятия должны иметь два независимых источника энергоснабжения.

Аналитический контроль процесса осуществляется стандартными методами анализов по ГОСТ, на обычном лабораторном оборудовании с обычными методами отбора нефтепродуктов.

– насосная оборотной воды;

– помещение для операторной;

Установка ФУС – 30 состоит из рамы, на которой монтируются:

1.Кубовая емкость, с установленной на ней колпачковой ректификационной колонной с дефлегматором.

2.Сборник бензина с установленными на нем вертикально двумя теплообменниками для конденсации паров бензина. Трубные пространства соединяются последовательно, межтрубные параллельно.

3.Два горизонтально расположенных теплообменника служащих для предварительного подогрева исходного сырья.

№ Название Составной Части Параметры

1 Кубовая ёмкость Наружный диаметр 1020 мм

2 Сборник бензина Наружный диаметр 1020 мм

Производительность по сырью 10-12 тыс. т/год

4. ПРИНЦИП РАБОТЫ УСТАНОВКИ

Исходное сырье – нефть или газовый конденсат – из сырьевой емкости насосом под давлением 0.1 – 0.3 МПа и расходом 1.2 – 1.4 м. куб/час подается в трубное пространство теплообменника, где подогревается до 60–80 С печным топливом с температурой 150 -160 С, подаваемым из кубовой емкости.

Далее подогретое до t 60-80 С сырье подается в ректификационную колонну с колпачковыми тарелками. Ректификационная колонна монтируется на горизонтальной кубовой емкости, в которой смонтирован теплообменный элемент для окончательного подогрева сырья в кубе колонны. Подогрев осуществляется также блочной горелкой жидкотопливной мощностью 0,5 Мг/Вт. Ректификационная колонна состоит из тарелок колпачкового типа. В верхней части ректификационной колонны встроен порциональный дефлегматор. Охлаждение и конденсация паров бензина в дефлегматоре осуществляется производственной водой подаваемой в дефлегматор. Регулирование температуры верха колонны осуществляется путем изменения количества подаваемой воды в дефлегматор. Верх ректификационной колонны через шламовую трубу соединен с последовательно-расположенным теплообменником конденсатором, установленными вертикально на сборнике бензина. В теплообменнике конденсаторе пары бензина охлаждаются, конденсируются и стекают в сборник бензина, откуда в последствии производится откачка бензиновой фракции в бензиновую емкость. Оставшаяся тяжелая фракция – стабилизированный кубовый остаток – откачивается из кубовой емкости насосом, через двухсекционный теплообменник в котором производится его охлаждение водой до температуры 60-70 С, в емкость печного топлива.

Сброс подтоварной воды из бензиновой емкости, а также сброс дождевых стоков с площадки технологических емкостей производится в подземную емкость, с последующим вывозом автоцистернами.

При изготовление установки использовались листы и корпусные трубы стали: СТ-3 ГОСТ 380-88. Секции теплообменников изготовлены из труб СТ-20 ТУ 14-3-460-75. Сварка производилась электродами УОНИИ-13/55 ГОСТ 9467-75.

Установка соответствует всем требованиям санитарных норм, предъявляемых к данному оборудованию. Основной источник вредных выбросов в атмосферу – жидкотопливная блочная горелка. Максимальная количество вредных выбросов в атмосферу для установки производительностью по сырью 10 тыс. т/год при работе на жидком топливе составляет (кг/г): углеводороды – 364, окись углерода – 35, окись азота – 112, двуокись азота – 5, пыль неорганическая – 0,7.

По степени воздействия на организм человека (токсичность) вредные выбросы относятся к малоопасным (4 и 3 класс опасности), кроме двуокиси азота (2 класс опасности), количество которого незначительно.

5.МЕРОПРИЯТИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ И ПРОТИВОПОЖАРНОЙ БЕЗОПАСНОСТИ

Установка стабилизации конденсата является взрывоопасным и пожароопасным производством.

Газоконденсат содержит углеводороды парафинового ряда от С5 до СП, нафтеновые и ароматические углеводороды, образующие с воздухом взрывоопасные и горючие смеси, все они относятся к 2,3 и 4 классу опасности по ГОСТ 12.1.005-88.

Установка стабилизации конденсата отнесена по взрывопожарной опасности к категории “А”; (ОНТП 24-86 МВД СССР).

По требованиям ПУЭ-85 “Правила устройства электроустановок”; наружные площадки установки стабилизации конденсата связанные с использованием и переработкой легковоспламеняющихся и горючих емкостей, отнесены к классу В-1г.

Группа производственных процессов по СНИП 2.09.04-87 по санитарной характеристике соответствует 2г. В соответствии с методикой “Общие принципы количественной оценки взрывоопасности технологических объектов», изложенной в Приложении №1 к “Общим правилам взрывоопасности для взрывопожароопасных химических, нефтехимических, нефтеперерабатывающих производств” 1988 г. выполнен расчет энергетического потенциала устанавливаемых блоков и определена категория взрывоопасности технологических блоков. В результате категория взрывоопасности всех блоков установки стабилизации конденсата определена как III, относительный энергетический потенциал взрывоопасности блоков – 27.

6. ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ АППАРАТОВ УСТАНОВКИ НА ГЕРМЕТИЧНОСТЬ СВАРНЫХ ШВОВ.

6.1. Все аппараты установки не относятся к котлонадзорным изделиям, для надежной оценки герметичности аппаратов на основе их практической прочности испытательное давление принято равным 0.3 МПа.

6.2 Продолжительность гидравлического испытания -10 минут. Испытания проводятся до покраски и наложения теплоизоляции.

6.3. Гидравлические испытания производятся при положительной температуре окружающего воздуха. Разница температур металла и окружающего воздуха не должна вызывать выделения влаги на поверхности аппарата.

6.4 Повышение давления при гидравлическом испытании должно происходить плавно, без гидравлических ударов.

6.5. При неудовлетворительных результатах испытания, обнаруженные дефекты должны быть устранены, а испытание повторено.

6.6. Аппарат считается выдержавшим гидравлическое испытание, если не обнаружено:

1. падения давления по манометру;

7.5. Трубопроводы связать проволокой в пучки.

7.6. Комплектность поставки определяется конструкторской документацией.

8. ТРЕБОВАНИЯ К МОНТАЖУ И ЭКСПЛУАТАЦИИ.

8.1. Хранение у заказчика поступившей на монтаж установки должно обеспечить передачу ее в монтаж без дополнительных работ по очистке, ревизии и ремонту. При передаче установки в монтаж, они подвергаются расконсервации, наружному осмотру. Проверяется комплектность поставки.

8.2. На подготовленную и выложенную дорожными плитами площадку укладывается рама установки. На раму устанавливается кубовая емкость, сборник бензина, теплообменник двухсекционный. На кубовую емкость монтируется колонна ректификационная в сборе с дефлегматором. На сборник бензина монтируется теплообменники – конденсатор в сборе. По верху установка, связывается шламовой трубой с теплообменником конденсатором. Обвязываются трубопроводами аппараты установки.

8.3. При монтаже установки необходимо ректификационную колонну с дефлегматором выставить по отвесу. Отклонение от вертикальности не более 10мм. Отвес закрепляется в верхней точке дефлегматора. Величина отклонения определяется на уровне фланца горловины кубовой емкости.

9. ТРЕБОВАНИЯ К ТЕПЛОИЗОЛЯЦИИ.

Теплоизоляция выполнятся матами из минеральной ваты Р-125-1000-500 ГОСТ 9572-63

Покровный слой выполняется из оцинкованной ваты 5-ПН-НО-05-ГОСТ 14994-74 Ст.ЗкП-ОН-МТ-НРГОСТ 14918-80

12 октября 2018 года

В случае если заходит беседа о заводах, в основном представляют: гектары с внушительными рабочими терминалами, множество специального оборудования, множество транспорта, тысячи.

Когда разговор заводится о заводах, скорее всего воображают: парк транспорта, множество сотрудников, множество производственной техники, гектары с.

Когда беседа поднимается о производствах, чаще всего думают, что это: большое количество разнообразного оборудования, множество рабочих, гектары с внушительными длинными терминалами.

Принцип работы и мощности нефтеперерабатывающего завода

Государственное хозяйство, обладающее нефтеперерабатывающим заводом, может считаться полноценным и самобытным, так как обработка и продажа нефти во все времена остается одним из самых прибыльных сегментов промышленности.

Нефтеперерабатывающие предприятия – это промышленные предприятия, которые специализируются на переработке нефти в такие нефтепродукты как:

- Бензин;

- Мазут;

- Авиационный керосин;

- Дизельное топливо;

- Смазочные материалы;

- Масла;

- Битум;

- Сырье для нефтехимии;

- Кокс.

В зависимости от направленности предприятия, получают тот или иной вид продукции.

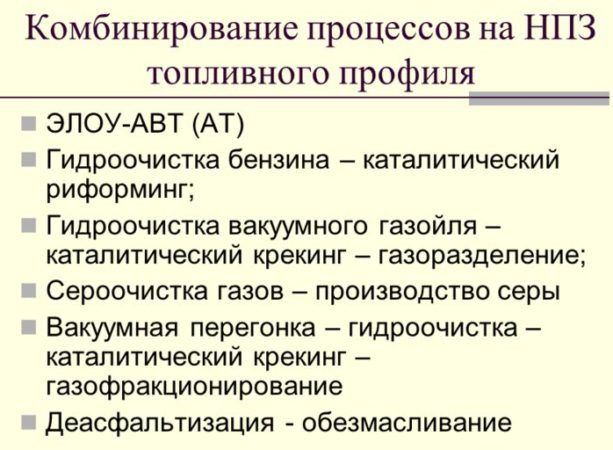

Производственная схема нефтеперерабатывающего завода преимущественно состоит из стадии подготовки сырья для переработки, первичной перегонки добытой нефти. Затем следует вторичная переработка нефтяной фракции, данная стадия включает:

- Каталитический крекинг – переработка нефтяной фракции для получения компонентов высокооктанового бензина или легкого газойля.

- Каталитический риформинг – повышение октанового числа бензинов для получения высокооктанового бензина.

- Коксование – переработка жидкого или твердого топлива путем нагревания без доступа кислорода с получением кокса.

- Висбрекинг – однократный термический крекинг тяжелых остатков сырья, который проводится в более мягких условиях.

- Гидрокрекинг – переработка мазута, газойля и высококипящих фракций для получения реактивного и дизельного топлива, масел и бензина.

- Гидроочистка – химическое превращение веществ под действием водорода при повышенном давлении и температуре.

- Смешение компонентов готовой нефтепродукции.

На данный момент на территории Российской Федерации активно тридцать семь производств нефтехимической промышленности, которые расположены в Омске, Саратове, Ярославле, Нижнекамске, Волгограде, Кстове, Перми, Томске, Уфе, Москве, Перми и Краснодаре.

Современные нефтеперерабатывающие заводы предлагают около сотни наименований готовой продукции. Производимую НПЗ продукцию классифицируют согласно профилю:

- Топливному;

- Топливно-масляному;

- Топливно-нефтехимическому;

- Топливно-масляно-нефтехимическому.

Высоким сбытом пользуется именно продукция топливных предприятий, так как моторное топливо представляет собой продукт с наибольшим объемом использования. Универсальные способы переработки нефтяного сырья, по сравнению с более узконаправленными, например, топливными, являются более эффективными. Под комплексным способом переработки подразумевается, например, топливно-нефтехимический профиль.

Структура нефтяных производств зависит от способа переработки сырья и ее глубины. При создании завода, от данной глубины зависят и технологии, позволяющие получить ту или иную продукцию.

Глубиной переработки называют выход нефтепродукции из перерасчета на нефть, в процентах от массового тоннажа и после вычитания газа и отходного мазута. Под выбором технологий подразумевается выбор направленности и специализации НПЗ.

Производство, специализирующееся на переработке нефти с получением продуктов, используемых как топливо, обязательно располагает такими мощностями, как перегоночные колонны, колонны для гидроочистки и риформинга.

Вспомогательными мощностями могут быть устройства для вакуумной дистилляции, получения изомеров, кокса, выполнения гидрокрекинга и каталитического крекинга.

Нефть после обессоливания подается на колонны перегонки под действием вакуума и давления. Универсальную колонну также называют трубчаткой. Трубчатка состоит из блоков для отдельной атмосферной и вакуумной перегонки.

Используется для получения светлых нефтяных фракций и производится в колонне ректификации. Она содержит так называемые тарелки, через которые жидкость движется вниз, а пары – вверх.

Используется для отделения газойля и мазут. Разряжение в данной колонне производится такими устройствами, как эжекторы жидкости и пара.

После перегонки следует процедура стабилизации состава и вторичная перегонка. Это необходимо для устранения газа, в частности, бутана из полученной фракции, так как после первичной обработки количество газообразных низших алканов в объеме выше нормы. Бензин, не прошедший вторичную перегонку, не может быть использован.

Во время вторичной переработки отгоняют газообразные алканы в сжиженном состоянии, отделяются более узкие фракции необходимым количеством перерабатывающих колонн.

На производствах такого профиля выпускаются масла, парафины и смазки, кроме того, топливо и углеродная продукция. Данный профиль отличается от чисто топливного тем, что нет необходимости в стадии термического крекинга.

Полученный мазут поступает в масляные блоки, где получают дистиллятное и остаточное базовое масло, парафин, обезмасливая их. Эти продукты получают путем применения последовательной производственной схемы.

Под последовательной производственной схемой подразумевается:

- перегонка под действием вакуума;

- селективная чистка;

- гидроочистка;

- устранение парафинов;

- деасфальтизация (если речь идет о дистиллятах).

Помимо углеводных материалов и топлива, на производствах такого профиля выпускаются реагенты, полимерные соединения. Среди установок топливно-нефтехимического производства различаются мощности для получения топлива, как на узконаправленном топливном производстве, а также мощности для изготовления продукции нефтехимической направленности.

Среди таких установок устройства для пиролиза, производства полимерных высокомолекулярных соединений: полимеров этилена, стирола, пропилена. Задействуются мощности для риформинга, направленного на изготовление углеводородов, производных бензола.

Схема установки для первичной перегонки подбирается исходя из характера будущей переработки:

Для поверхностной переработки для топливного профиля используется мощность атмосферных трубчаток, для более совершенной переработки используются мощности атмосферно-вакуумных трубчаток.

В данных устройствах переработка сырья производится в несколько этапов. Сначала атмосферная перегонка с получением мазута и топливной фракции, затем вакуумная перегонка мазут с изготовлением узкой масляной фракции, затем вакуумная перегонка гудрона и мазута.

Применение двух этапов вакуумной переработки с получением узких масляных фракций позволяет сделать технологический процесс более гибким и проводить быстрое обезвоживание и обессоливание нефти.

Любые предприятия данного направления используют как физические, так и химические способы обработки сырья. Такие способы позволяют разделять топливные и масляные фракции, удалять химические реактивы и получать новые смеси.

По типу реакции классифицируют превращения:

- Деструктивные;

- Окислительные;

- Гидрогенизационные.

По способу активации реакции различают:

- Термическая активация;

- Каталитическая.

На протяжении последних десятилетий в данном сегменте промышленности уделяют большое внимание вопросу укрепления и комбинирования устройств, предназначенных для первичной переработки, а также достижение их большей универсальности.

Еще одно перспективное направление в этой области – привлечение к технологическому процессу установок крупнотоннажного производства по углубленной обработке первичного сырья.

Это позволит сократить объемы получаемого производствами мазута, но увеличить объемы изготовления светлых фракций топлива, нефтехимической продукции для дальнейшего использования полимерной химией и органическим синтезом.

Нефтеперерабатывающие производства являются перспективными и доходными элементами государственного хозяйства, представляющие интерес и для внешнего, и для внутреннего рынка.

Собственные производства покрывают всю внутреннюю потребность в нефтепродукции, а импорт ее производится достаточно эпизодично и в относительно небольших объемах.

Высокая конкурентоспособность в этой области обуславливается наличием достаточных объемов сырья и установок для его добычи, а также низкими затратами за материальное обеспечение производств, электроэнергию и экологический аспект, в сравнении с получаемой прибылью.

Одним из негативных и ощущаемых факторов в этом промышленном сегменте является серьезная технологическая зависимость отечественных производств от зарубежных.