Сварочное оборудование в прокладывании газовых и нефтяных труб: новые разработки бренда SHINDAIWA

Инженеры-разработчики Yamabiko предлагают инновации в сфере дуговой сварки для уменьшения затрат и увеличения эффективности рабочего процесса

Для решения этих проблем инженеры-разработчики всего мира улучшают возможности промышленного оборудования. Особое внимание уделяется инновациям в сфере дуговой сварки. Почти ни одно современное предприятие не обходится без сварочных агрегатов. Первые агрегаты в Японии появились более 50-ти лет назад.

С момента выхода первых образцов и до сегодняшнего дня, аппараты постоянно совершенствуются. Гонка технологий между концернами-производителями является одной из движущих сил развития японской промышленности.

Один из таких концернов – японская компания Yamabiko (Shindaiwa), основанная в 1952 году.

Для того, чтобы в полной мере решать проблемы клиентов, компания Yamabiko инвестировала в научно-технические разработки и исследования. Стало ясно, что объемы сварочных работ вне цеховых помещений постоянно увеличивались, что провоцировало необходимость в сварочных аппаратах, которые бы имели возможность применяться на строительных площадках без источника питания. В 1973 году Yamabiko создала легкий, компактный сварочный агрегат, оснащенный приводом от двигателя внутреннего сгорания.

Сейчас сварочные агрегаты Shindaiwa можно встретить более чем в 130-ти странах по всему миру. Агрегаты Shindaiwa особенно широко востребованы в странах со сложными климатическими условиями, такими как: США, Канада, Кувейт, Австралия, ОАЭ, Саудовская Аравия.

Этому способствуют немалое количество достоинств техники Yamabiko:

– невысокий расход топлива. Потребление топлива в режиме 2-х постов – 4,7 л/ч, что в среднем меньше потребления топлива у аналогов как минимум на 1 л/ч, такая экономия позволяет за 7 лет эксплуатации агрегата полностью окупить стоимость агрегата только на экономии топлива. При испытании аналогичных моделей различных производителей, аппараты Shindaiwa показали самый низкий расход.

– по-настоящему двух постовой. Конструкция статора имеет 3 независимые обмотки. За счет этого на сварочных постах нет просадки сварочного тока при поджоге сварочной дуги. Это способствует снижению образования пор в сварочном шве на 99%.

– эффективность работы. Агрегат является не только двух постовым сварочным аппаратом, но и еще мощной электростанцией (13,2 кВА). Также выполняет собственные функции при 100-% нагрузке в течении длительного периода времени.

– автономность. Одной заправки бака хватает на непрерывную работу в течении полного рабочего дня.

– незначительные габаритные размеры. Позволяют компактно размещать агрегаты на передвижных станциях, КУНГи , оставляют место для других инструментов, способствуют сокращению транспортных расходов.

– малый уровень шума. 57 дБ(А) – это ниже аналогов на 25-30%. Обеспечивает комфортную работу сварщика. Он не теряет концентрацию и производит качественную сварку на протяжении большего времени.

– надежность. Данное оборудование эксплуатируется в нефтегазовой отрасли в различных климатических поясах России уже более 6 лет. Начиная с крайнего севера (ГТС Ухта-Торжок, Ямал СПГ, СПГ-2, Сила-Сибири) до южных границ (Южный поток, КС Казачья и т.д.). За это время аппараты себя зарекомендовали как очень надежные. На агрегаты предоставляется гарантия на 3 года.

– простота в работе и обслуживании. Обслуживание производится при наличии доступа к одной стороне установки, на которой располагаются отверстия для залива и слива всех рабочих жидкостей. Панель управления на русском языке.

Сварочные двух постовые агрегаты разработаны так, что способны справляться с негативным воздействием внешней среды (морозами, снегом, дождем) и с регулярными перегрузками. Аппараты обладают высочайшей степенью защиты IP44.

От неблагоприятных погодных факторов агрегат оберегает прочный стальной кожух, а от возможных внутренних проблем – специальная умная плата управления. Последняя может мгновенно отключать агрегат при появлении неполадок (падении уровня масла, повышении температуры охлаждающей жидкости, замыкании и пр.).

· прокладывании, ремонте нефтяных, газовых трубопроводов,

· монтаже, изготовлении строительных металлоконструкций,

· обслуживании, ремонте механизмов горнодобывающей отрасли,

· сварочных операциях по восстановлению судов, судовых механизмов,

· восстановлении коммунальных сетей внутригородских хозяйств.

Сегодня сварочное оборудование Shindaiwa занимает 60-% долю на японском рынке соответствующей техники. В Россию японский производитель поставил уже более 1000 аппаратов, которые успешно используются на крупнейших объектах нефтегазовой промышленности. Агрегаты SHINDAIWA одобрены к применению на объектах ПАО ТРАНСНЕФТЬ, ПАО ГАЗПРОМ и присутствуют в их реестрах.

Использование агрегатов Shindaiwa – это возможность снизить расходы на обслуживание и работу оборудования и минимизировать издержки за счет исключения поломок и простоев.

При подборе техники специалисты имеют возможность лично испытать каждый аппарат. Некоторые компании-поставщики предлагают услугу тест-драйва.

Испытать аппараты бренда Shindaiwa можно в компании «Рутектор» как в демозале, так и заказав выезд на свое предприятие.

Руководитель направления контактной сварки и сварочных агрегатов компании «Рутектор» ЛОМАГИН Михаил Николаевич

Автор: М. Ломагин, руководитель направления контактной сварки и сварочных агрегатов «Рутектор»

Сварочное оборудование газовое

Использование газа в сварочных работах – виды, характеристики, особенности применения

Начинающие сварщики, как правило, стараются использовать простые методы сваривания. Большинство пользуется ручной дуговой сваркой.

Для большинства ремонтных работ или изготовления несложных деталей этого достаточно. Однако рано или поздно вам захочется попробовать что-то новое и повысить свою квалификацию.

Следующим шагом после ручной сварки может быть сварка с использованием полуавтоматического оборудования. При таком методе для защиты свариваемых поверхностей от окисления используется защитный газ.

Ниже вы узнаете, какой именно, и как его использовать для сварочных работ.

Сварочный газ

В полуавтоматической сварке используются инертные газы, такие как аргон, гелий, углекислота. Реже используют водород, азот и кислород. Подается он в баллонах различного объема.

Чаще всего встречается объем 40 литров. Газ при сваривании образует защитную зону, которая защищает дугу от воздействия атмосферы, а свариваемые поверхности от окисления и пор. Шов при его использовании получается ровным и качественным.

Опытные сварщики знают рецепты смесей, использование которых позволяет использовать преимущества каждого из газов, составляющих данную смесь.

Характеристики

Остановимся подробнее на различных видах газообразных веществ, используемых для сварочных работ.

Чаще всего используется для этих целей. Есть даже отдельный метод сварки, использующий его название – аргонодуговой. Инертный, без цвета и запаха, химически не активен к металлам и другим веществам. Намного тяжелее воздуха, за счет этого создает надежно защищенную зону в области сварки.

По популярности идет вторым. Также является инертным, однако, в отличие от аргона, гелий легче воздуха. В связи с этим, расходуется его намного больше.

Учитывая, что его стоимость заметно выше, чем у аргона, это является существенным недостатком. Однако это не мешает его частому применению.

Особенно широко он применяется при работе с металлами, покрытыми окисной пленкой. Это такие металлы, как нержавейка, алюминий и т.д. Металлы при использовании гелия плавятся равномерно, что особенно важно при сваривании деталей большой толщины.

Кроме чистых гелия и аргона часто применяются смеси. Самая распространенная пропорция – 60% гелия и 40% аргона.

Смесь достаточно дорогая, однако с ее помощью можно качественно сваривать материалы с высокой теплопроводностью. Риск прожечь металл намного уменьшается.

Бесцветный, тяжелее воздуха. За счет этого надежно защищает область сварки. Бывает двух категорий. Рекомендована к применению первая категория, однако, за счет ее стоимости и дефицитности, чаще обращают внимание на вторую категорию. Большой минус углекислоты второй категории – наличие в составе водяных паров. При использовании может вызвать образование пор в металле. Проблемы можно избежать, добавив в углекислоту некоторое количество аргона.

Не применяется в чистом виде, так как вызывает окисление поверхности, что негативно влияет на качество шва. Обычно добавляется к смесям при необходимости получить широкий и неглубокий шов.

Не имеет цвета и запаха. Обычно применяется для плазменной резки нержавеющей стали, позволяя добиться очень хороших результатов. При сваривании других металлов может вызвать образование дефектов, например, трещин. Требует повышенного внимания к соблюдению правил техники безопасности за счет повышенной горючести.

Также без цвета и запаха, не горючий. Используется в жидком и газообразном виде. Область применения также узкая, используется, в основном, только при сваривании меди. При сварке других металлов может негативно влиять на прочность шва.

Выбираем газ для сварки

Чтобы вам было легче выбрать нужный газ для сварочных работ, представляем вам таблицу соответствия.

В заключение

Развивайтесь, экспериментируйте, пробуйте смеси с различными пропорциями, и вы увидите, как улучшается качество сварного шва.

Если нет желания экспериментировать – воспользуйтесь справочными материалами и подберите подходящий газ или смесь для ваших работ. Желаем вам успехов в работе!

Профессиональный сварщик 6-го разряда с 15+ летним практическим опытом работы (не считая обучения)

Регулярно проверяю опубликованные статьи и отвечаю на ваши вопросы! Спрашивайте, не стесняйтесь! =)

Сварочное оборудование газовое

Требуется газорезка? Какое оборудование для газовой резки металла необходимо

Главная страница » Металлообработка » Газовая резка металла » Требуется газорезка? Какое оборудование для газовой резки металла необходимо

Самым популярным способом раскроя металла в настоящее время является его резка газом. Вызвано это целым рядом причин. Основными являются:

- простота технологического процесса. Для осуществления резки необходимы всего два газа:

- газ-подогреватель обрабатываемого материала (пропан, ацетилен и т. п.);

- непосредственно кислород, который и выполняется процесс разделения металла;

- для выполнения раскроя этим методом не требуется наличие источника электропитания;

- оборудование газовой резки очень мобильно – его можно транспортировать обычным транспортом. Благодаря этому достоинству, оно становиться ещё более востребованным на объектах, на которые затруднительны доставка и организация там электропитания;

- процесс резки не требует больших материальных затрат и т. п.

Для выполнения этой операции необходима газорезка – оборудование для резки металла газом. Знакомству с этим оборудованием и будет посвящена эта статья.

Кстати: технологиям газового раскроя металла посвящены другие статьи нашего сайта – вы их легко найдёте, если воспользуетесь сервисом «Поиск по сайту».

Оборудование для газовой резки

В самом общем случае, резка металла газом подразумевает следующие операции:

- раскрой листовой стали на заготовительном участке;

- демонтаж металлических элементов конструкции на сборочном участке;

- ручная обрезка деталей и собранных узлов;

- утилизация отслуживших свой век конструкций и механизмов и другие, не требующие особой точности, виды работ.

В состав оборудования для перечисленной выше газовой резки металла (далее – газорезки) входят:

- газовая горелка. Она оснащена, находящейся под углом 90° или 60° к оси инструмента, головкой. Последняя имеет несколько сопел, через которые выходит кислород и подогревающий газ;

- баллоны с газом;

- регулятор давления;

- газовые шланги (рукава).

Генераторы ацетиленовые

Ацетиленовым генератором называется аппарат, который создаёт ацетилен путём смешивания карбида кальция с водой.

Ацетиленовый генератор. Ист. http://weldering.com/acetilenovyy-generator

Процесс смешивания и химического взаимодействия происходит в стационарных или передвижных газосварочных постах. Они, в дальнейшем, и служат источниками ацетилена – горючего газа для газовой сварки.

В соответствии с ГОСТ 30829-2002 «Генераторы ацетиленовые передвижные. Общие технические условия» (далее – ОТУ) ацетиленовые генераторы состоят из следующих основных узлов:

- газообразователь. Этот узел предназначен для выработки ацетилена из воды и карбида кальция;

- газосборник. Он выполняет две задачи:

- хранение всего выработанного газа;

- компенсацию неравномерности между газообразованием и газопотреблением ацетилена;

- пламегасящее предохранительное устройство. Его назначение:

- локализация пламени ацетиленокислородной или ацетиленовоздушной смеси;

- предотвращение попадания в генераторы, со стороны отбора газа, воздуха или кислорода;

- предохранительное устройство. Этот механизм предназначен для сброса избыточного давления;

- манометр для измерения давления в газосборнике. Основное техническое требование, предъявляемые к прибору: не ниже 4-го класса точности по ГОСТ 2405-88 «Манометры, вакуумметры, мановакуумметры. Общие технические условия».

Кроме того, генераторы могут быть оснащены и другими функциональными элементами:

В соответствии с ОТУ, ацетиленовые генераторы классифицируются по следующим параметрам:

- по методу взаимодействия карбида кальция с водой:

- ВК – вода на карбид;

- KB – карбид в воду;

- К – контактный, с вариантами процессов:

- ВВ – вытеснение воды;

- ПК – погружение карбида в воду.

- по давлению вырабатываемого газа, генераторы подразделяют на:

- Н – низкого давления. Значение параметра (далее – ЗП), МПа: ≤ 0,02;

- С – среднего давления. ЗП, МПа: 0,02…0,15;

- В – высокого давления. ЗП, МПа: ≥ 0,15.

- производительность генераторов не должна превышать, куб.м/час: 3;

- масса незагруженного генератора, кг: ≤ 20.

При выборе оборудования для газовой резки следует с особой тщательностью сопоставлять его возможности со стоящими перед вами задачами.

Комплекты и посты газосварочные

Газосварочные посты в обиходе имеют следующие названия:

- комплекты для газовой сварки;

- инструмент газосварщика и т. п.

Газосварочные посты, в зависимости от их габаритов и мощности, делятся на подвижные (перевозимые или переносимые) и стационарные (на больших производствах). Подвижный комплект представляет собой специальную металлическую конструкцию: перевозную тележку или переносной короб.

Пост газосварочный (далее – ПГС) предназначен для транспортировки газосварочного оборудования и инструмента к месту работы и осуществления сварки. ПГС укомплектован следующими устройствами:

- баллоны. Они заполнены кислородом и горючим газом (ацетилен, пропан и т. п.);

- горелки и резаки;

- комбинированный и защитный ключи;

- резиновые рукава (газовые шланги);

- хомутики.

ПГС оборудован каркасом, что позволяет ему легко перемещаться и быть применённым для выполнения широкого спектра работ:

- ремонтных;

- аварийных;

- монтажных.

Преимущество ПГС заключается в том, что они позволяют осуществлять сварочные работы вдали от источников пополнения расходных материалов:

- при монтаже трубопроводов;

- внутри холодильных систем;

- при проведении сантехнических работ и т. п.

Недостатком ПГС считают необходимость заправки баллонов кислородом и горючим газом. Этот недостаток становится особенно ощутим в условиях интенсивной работы, для выполнения которой требуется увеличенный расход газов.

Недостатком ПГС считают необходимость заправки баллонов кислородом и горючим газом. Этот недостаток становится особенно ощутим в условиях интенсивной работы, для выполнения которой требуется увеличенный расход газов.

- взвешенно определиться: что вы предполагаете делать, каков предстоит объём работ;

- в зависимости от принятого решения выбирать оборудование.

При оценке технического состояния ПГС обязательно проверяйте поверочно-контрольную документацию на манометр и вентили.

Газовые баллоны

В комплект оборудования ПГС для газовой сварки входят баллоны, которые необходимы для хранения и транспортирования рабочих газов. Последние находятся в баллоне под давлением в одном из следующих состояний:

- сжатый;

- сжиженный

- растворённый.

Газовые баллоны для сварки имеют объёмы, куб. дм: 0,4…55. Они применяются в мобильных (переносных или возимых) и стационарных ПГС. Более востребованы баллоны, имеющие вместимостью 40л.

Баллоны для ПГС изготавливаются, согласно ГОСТ949 – 73 «Баллоны стальные малого и среднего объема для газов на Рр Резаки

Это то оборудование для газорезки, без которого не обойтись вовсе. Газовые резаки на нашем сайте подробно рассмотрены в статье «Газовые резаки». Поэтому, повторяться не будем, и рекомендуем обратиться по указанному адресу.

Горелки

Газовой сварочной горелкой называют устройство, позволяющее пропорциональным смешиванием кислорода с горючим газом или парами горючей жидкости получать стабильное сварочное пламя нужной мощности. Сварочные горелки является обязательными участниками газосварочного процесса. Они предназначены для:

Поэтому, они должны удовлетворять ряду особых требований, важных при выполнении газосварочных работ:

- иметь возможность создавать, формировать, поддерживать и регулировать устойчивое пламя выбранного режима;

- обладать высокой механической прочностью;

- обеспечивать безопасность при эксплуатации;

- иметь небольшую массу.

Горелки изготавливают из прочного и качественного материала. Как правило, сами сварочные горелки производят из латуни, а мундштуки – из меди. В некоторых случаях, для их изготовления применяют легкие сплавы алюминия. Это значительно снижает общий вес оборудования.

Сварочные горелки имеют разную мощность, что даёт возможность сваривать металл разной толщины. По схеме поступления горючего газа в смесительную камеру, газовые горелки делятся на два вида:

- инжекторные. Применяются при низком давлении поступающего горючего газа (менее 0,5 атмосферы);

- безинжекторные. Применяются при наличии давление горючего газа в баллоне выше указанного значения. В этом случае газ может попадать в горелку без помощи инжектора (самостоятельно).

Схемы ацетиленовых горелок. Ист. http://tm.msun.ru/tm/books/pats/lab3/lab3.html.

Пояснение к рисунку:

а)инжекторная горелка;

б)безинжекторная горелка;

1 – ствол горелки;

2 – гайка;

3 – наконечник;

4 – мундштук;

5 – смесительная камера;

6 – инжектор;

7 – вентиль;

8 – штуцер присоединительный.

В зависимости от функциональности, газовые горелки делятся на следующие группы:

- по способу применения:

- ручные;

- машинные;

- по количеству потоков газового пламени:

- однопламенные;

- многопламенные;

- по мощности горелки:

- малой. Расход ацетилена, л/ч: 25…400;

- средней. Расход газа, л/ч: 400…2800;

- большой. Расход, л/ч: 2800…7000.

В соответствии с ГОСТ1077-79 «Горелки однопламенные универсальные для ацетиленокислородной сварки, пайки и подогрева. Типы, основные параметры и размеры. Общие технические требования», однопламенные универсальные газовые горелки делятся по вырабатываемой мощности на четыре вида:

- Г1 – микромощность;

- Г2 – малая мощность;

- Г3 – средняя мощность;

- Г4 – большая мощность.

Наибольшее распространение имеют горелки малой и средней мощности (толщина обрабатываемого металла, мм: ≤ 0,2¬07 и ≤ 0,5¬30, соответственно).

Кислород и горючий газ должны смешиваться в определенном соотношении. Например, к горелкам, которые используются с ацетиленом, предъявляют следующие требования по соотношению: Vк/Va = 0,8-1,5. Горелка должна поддерживать постоянный состав смеси во время проведения сварочных работ.

При выборе обратить внимание на техническое состояние вентилей.

Тележки для баллонов

Применение газовых баллонов при обработке металла сопряжено с определёнными неудобствами – они весят довольно много. Особенно это сказывается при их перемещении. Тележка для баллонов, входящая в оборудование для газовой резки металла, нивелирует этот недостаток. Кроме того, процесс становится более безопасным и эффективным. С ее помощью можно, без особых усилий, перемещать баллоны на незначительные расстояния. Такие тележки для газовых баллонов безопасны, т. к. имеют усиленную ось для колёс. Кроме того, более надежные и безопасные тележки имеют специальную конструкцию, которая позволяет перемещать газовые баллоны под углом 45°. Такая конструкция приспособления имеет свои достоинства: она более удобна и безопасна.

Обратите внимание при покупке, не купите тележку с нарушением правил ТБ. По правилам, баллоны крепятся цепью.

Существуют тележки, предназначенные для перевозки одного баллона, двух емкостей и остальных необходимых для сварки атрибутов (сварочный пост). Фиксируются баллоны при помощи специальной оцинкованной цепи. Тележки для перевозки баллонов с кислородом, пропаном и другими горючими газами имеют следующую грузоподъёмность, кг:

Причем, тележки, предназначенные для перевозки двух газовых баллонов, для снижения нагрузки, оборудованы третьим колесом. Оно выполняет поворотно-опорные функции. Его диаметр, как правило, меньше, чем двух основных:

- основные два колеса имеют диметр, мм: 250 или 330;

- третье (вспомогательное) – мм: 160.

Рассмотрим примеры самых популярных у сварщиков тележек для газовых баллонов:

- серия «ГБ 1». Используется для перевозки одного баллона (ацетилен, кислород, углекислота и т. п.). Тележка удобна в эксплуатации, проста и, как следствие, очень надежна. Баллон фиксируется к корпусу тележки оцинкованной цепью. Оснащена усиленной осью для крепления колес. Комплектуется как пневматическими колесами, так и на литой резине.

- серия «ГБ 2». Применяется для транспортировки двух баллонов. В целях снижения нагрузок и для удобства эксплуатации, эта модель тележки имеет третье: поворотно-опорное колесо, диаметр которого 160 мм. Конструкция тележки надёжна, проста, и удобна в эксплуатации. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «ПР». Тележка для перевозки одного баллона для пропана. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «КП» (кислород + пропан). Тележка для перевозки двух баллонов. Она оснащена дополнительным опорным колесом диаметром 160 мм. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «КП-2 У». Используется для перевозки двух баллонов и шлангов (укомплектованный сварочный пост). Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «ГБ-2Б». Тележка сварщика комплектуется двумя мощными литыми колесами диаметром 330 мм и имеет конструкционную особенность: удерживает, без помощи третьего колеса, 2 газовых баллона под углом 45°. Баллоны фиксируются к тележке при помощи оцинкованной цепи;

- серия «ГБР». Тележка предназначена для перевозки 1 кислородного газового баллона. Фиксация баллона к корпусу тележки и комплектация колёсами аналогична «ГБ-1».

При выборе тележки обратить внимание на конструкцию крепления колёс.

Вентили

Классификация запорной арматуры для баллонов зависит от их содержимого. Поэтому, вентили делятся на следующие виды:

- арматура для баллонов со сжиженным газом;

- арматура для кислородных баллонов;

- арматура для пропан-бутановых баллонов.

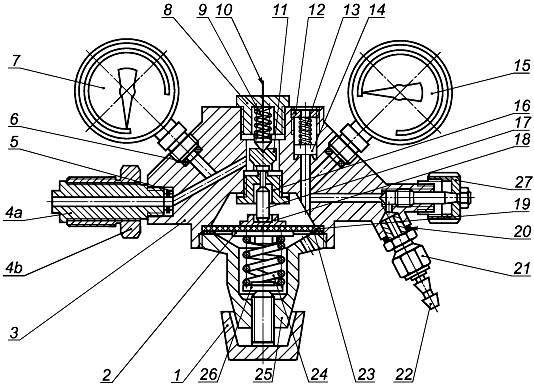

В качестве примера рассмотрим конструкцию кислородного баллонного вентиля. Его схема приведена на рисунке.

Кислородный баллонный вентиль. Ист. http://experttrub.ru/zadvizhki/ventil-kislorodnyj-ustrojstvo.html.

Пояснение к рисунку:

1 – гайка;

2 – пружина;

3 – маховичок;

4, 7 – фибровые прокладки;

5 – шпиндель;

6 – накидная гайка;

8 – муфта;

9 – корпус вентиля;

10 – заглушка;

11 – корпус клапана;

12 – уплотнитель.

- корпус вентиля (здесь и далее – обозначения на рисунке вентиля: 9). Это – стальная деталь, напоминающая по своей форме «тройник». На его нижней части нарезана коническая резьба (идентичная резьбе на приёмном отверстии баллона). В верхней части корпуса – резьба цилиндрическая. Она предназначена для накидной гайки (6), удерживающей шпиндель (5). На боковом отводе корпуса – цилиндрическая резьба, предназначенная для заглушки вентиля (10);

- запорный элемент. Это – сборный узел (сборка), состоящий из:

- пропускного клапана (11), который регулирует движения потока сквозь корпус;

- штока. Он передаёт крутящий момент от маховика (3) на клапан (11);

- органа управления. Им является маховик (3), соединенный со штоком клапана посредством подпружиненной гайки (1, 2).

Кроме того, вентили для баллонов высокого давления комплектуются прокладками и уплотнителями (4, 7, 12). Эти уплотняющие элементы конструкции размещены между:

- корпусом и накидной гайкой;

- гайкой и маховиком;

- клапаном и корпусом.

Схема эксплуатации вентиля на газовом баллоне для сварки очень проста:

- с бокового штуцера на корпусе свинчивается заглушка. Вместо неё навинчивается редуктор сварочного шланга (рукав);

- плавным движением откручивается маховик вентиля. Он сдвигает клапан, и содержимое баллона поступает на рабочее место;

- для перекрытия потока газа из баллона необходимо всё проделать в обратном порядке.

При выборе вентиля следует обратить особое внимание на качество прокладок и техническое состояние резьбы.

Редукторы

Газовыми редукторами называются устройства, предназначенные для понижения давления газа (газовой смеси) на выходе из баллона (газопровода и т. п.) до уровня рабочего. Кроме того, они автоматически поддерживают этот параметр постоянным, в независимости от его изменений в этих баллонах или газопроводах.

Редукторы должны соответствовать стандарту ГОСТ Р 54791-2011 «Оборудование для газовой сварки, резки и родственных процессов. Редукторы и расходомеры для газопроводов и газовых баллонов с давлением газа до 300 бар (30 МПа)».

Схема типового редуктора без расходомера приведена на рисунке.

Схема типового редуктора без расходомера. Ист. http://docs.cntd.ru/document/gost-r-54791-2011.

Пояснение к рисунку:

1 – задаточный винт;

2 – упорная шайба пружины;

3 – корпус;

4а – входной штуцер;

4b – гайка входного штуцера;

5 – входной фильтр;

6 – уплотнение манометра;

7 – манометр высокого давления;

8 – колпак редуцирующего клапана;

9 – пружина редуцирующего клапана;

10 – упорная шайба пружины;

11 – редуцирующий клапан;

12 – колпак предохранительного клапана;

13 – пружина предохранительного клапана;

14 – седло предохранительного клапана;

15 – манометр низкого давления;

16 – седло редуцирующего клапана;

17 – передаточный шток;

18 – передаточный диск;

19 – мембрана;

20 – выходное соединение;

21 – накидная гайка;

22 – штуцер под шланг;

23 – уплотнение мембраны;

24 – редуцирующая пружина;

25 – крышка редуктора;

26 – упорная шайба редуцирующей пружины;

27 – выходной клапан.

Газовые редукторы: классифицикация

- по принципу организации процесса регулирования:

- прямого действия. Газ через штуцер, попадая в камеру высокого давления и действуя на клапан, стремится открыть его;

- обратного действия. Газ стремится закрыть клапан. На практике, наибольшее распространение получили редукторы обратного действия, т. к. они более удобны и безопасны в эксплуатации;

- по назначению и, соответственно, месту установки:

- Б – баллонные;

- Р – рамповые;

- С – сетевые;

- по типу редуцируемого газа:

- А – ацетиленовые;

- В – водородные;

- К – кислородные;

- П – пропановые;

- М – метановые;

- по числу ступеней редуцирования и способу задания рабочего давления:

- О – одноступенчатые с пружинным заданием давления;

- Д – двухступенчатые с пружинным заданием давления;

- З – одноступенчатые с пневматическим задатчиком давления.

- по давлению в редукторе, атм:

- на входе:

- 250 – для сжатых газов;

- 25 – для сжижаемых и растворённых газов;

- на выходе: 1…16. Вместе с тем, выпускаются и другие модификации (например, «РК-70» имеет на выходе давление до 70 атм.);

- по расходу газа. Этот параметр, в зависимости от типа редуктора и его назначения, может колебаться от нескольких десятков литров в час – до нескольких сот куб.м/час;

- по принципу действия редукторы делятся на:

- прямого действия. Постепенно и одновременно уменьшаются оба давления: рабочее и в баллоне;

- обратного действия. Сначала снижается давление газа в баллоне, и вслед за ним – рабочее;

- по количеству камер:

- однокамерные. Применяют в случае низких требований к постоянству давления;

- двухкамерные (или двухступенчатые). Используют, когда необходимо поддерживать рабочее давление с повышенной точностью. Кроме того, они менее склонны к замерзанию. Но, они имеют более сложную конструкцию и, соответственно, более высокую стоимость;

- по маркировке. На корпусе или крышке редуктора (или на несъемной табличке, закрепленной на нем) указывается вся техническая информация о регуляторе. Если название газа, для которого предназначен редуктор, полностью вписать невозможно, то используют цветовую маркировку. Кодовые обозначения указанны в таблице №2.

- на входе:

| Вид газа | Кодовое обозначение |

| Ацетилен | А |

| Кислород | О |

| Водород | Н |

| Сжатый воздух | D или Air (воздух) |

| СПГ (в том числе пропан, бутан и пропилен) | Р |

| МАФ | Y |

| Природный газ | М |

| СО2, азот, инертный газ | N |

Наибольшее распространение получили следующие типы редукторов:

- кислородный. Имеет необычайно широкое применение:

- на промышленных предприятиях для выполнения газовой сварки, резки, пайки и т. п.;

- при выполнении сварки в экстремальных условиях (под водой, в космосе) и множество других видов работ;

- пропановый. В качестве разогревающего газа на предприятиях, производящих автогенные работы. Существуют виды приборов:

- с постоянно заданным рабочим давлением, которое устанавливается на заводе-изготовителе;

- с возможностью регулировки давления;

- ацетиленовый. Востребован на предприятиях для газовой сварки и резки трубопроводов (особенно в ЖКС).

- Редукторы для горючих газов (метан, водород и т. д.) имеют левую резьбу. Это сделано для того, чтобы предотвратить случайное присоединение такого редуктора к кислородному баллону;

- Редукторы для инертных газов (гелий, азот, аргон и др.) имеют правую резьбу, как и баллоны с кислородом. Из этого вытекает, что для инертных газов могут использоваться и кислородные редукторы.

Кроме описанного выше, редуктор, также, может выполнять роль клапана сброса давления.

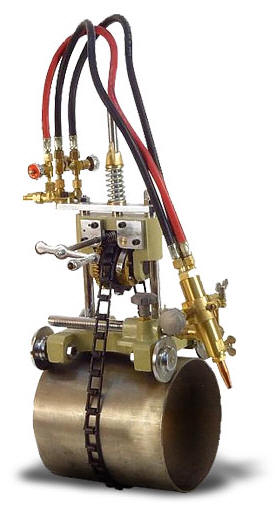

Машины газовой резки

- стационарные. Это мощное высокопроизводительное оборудование, заготовки к которому доставляются специальными транспортными средствами;

- переносные. Это небольшие мобильные агрегаты (массивные устанавливаются на самоходные тележки), перемещение в которых выполняется с помощью:

- пружинного механизма;

- газовой турбины;

- электродвигателя.

Чтобы применить такую машину, ее необходимо установить непосредственно на обрабатываемую заготовку (труба, лист и т. п.) и направить в нужном направлении (по гибкому копиру, направляющим и т. д.).

Модели обоих классов состоят из следующих основных узлов:

- несущий. Это «скелет» агрегата, на котором монтируются исполнительные и вспомогательные механизмы. У стационарных машин «скелет» монтируется на мощном основании;

- резак. Мощные машины, имеющие высокую производительность труда, оснащаются несколькими резаками;

- ведущий. Этот узел является приводным механизмом, он является источником движения всей машины и обрабатываемой заготовки;

- пульт управления. Отсюда осуществляется управление и контроль всеми процессами, происходящими на машине газовой резки. Существуют виды управления:

- ручное;

- с помощью ЧПУ.

Переносная машина газовой резки труб «CG2-11». Ист. http://www.mossvarka.ru/catalog/mashiny_gazovoy_rezki/.

- переносная машина газовой резки труб модель «CG2-11» бренд «ЗАО НПО “Вектор” (Беларусь);

- машина термической резки модель «Комета» бренд «SPICOM» г. Барнаул.

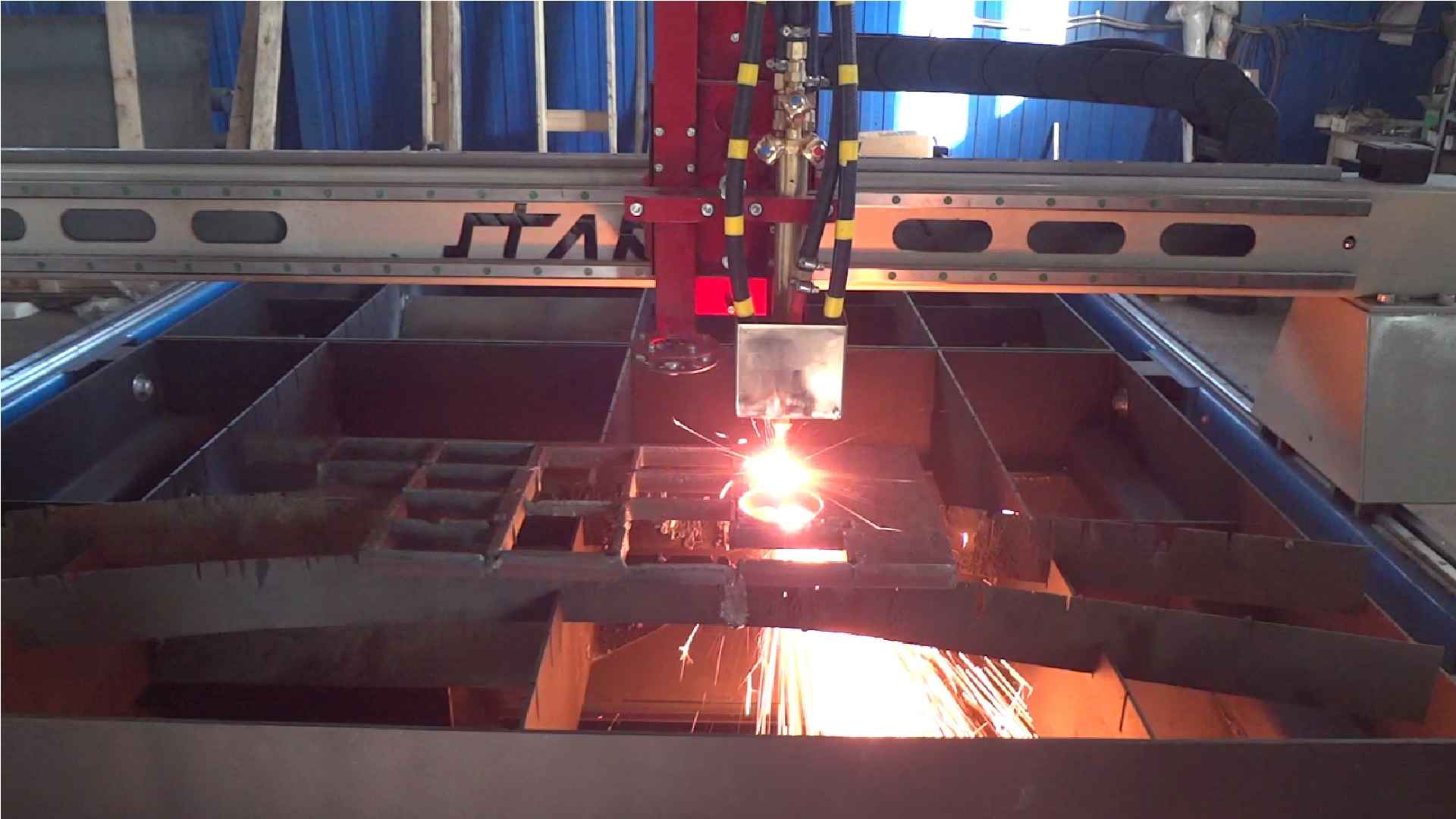

Оборудование для резки металла газом: станки

В тех случаях, когда по каким-либо причинам перемещать обрабатываемую заготовку затруднительно (она имеет большие размеры и, как следствие, массу, сложную форму реза и т. п.), меняется кинематическая схема оборудования. Она строится таким образом, чтобы перемещать узел с режущим инструментом (тяжёлая заготовка остаётся неподвижной). Такой вид оборудования называется станком газовой резки.

Станки газовой резки, как и машины, делятся на два больших класса:

- мобильные. Это небольшие передвижные агрегаты, которые перемещаются при помощи транспортных тележек;

- стационарные. По конструктивному исполнению они делятся на следующие типы:

- П – портальные. Располагаются на опорных стойках, находящихся непосредственно над обрабатываемой деталью. Количество резаков может колебаться, шт: 1…12;

- П-К – портально-консольные. Устанавливаются на консоли, закреплённой на стойке. Подвесной механизм находится непосредственно над обрабатываемой заготовкой. Количество резаков может колебаться, шт: 1…4;

- Ш – шарнирные. Резаки смонтированы на шарнирных рамах. Такое оборудование предназначено только для вертикальной резки. Количество резаков может колебаться, шт: 1…3.

По типу технологии резки такие станки делят на виды обработки:

- Кф – кислородно-флюсовая резка;

- К – кислородная резка;

- Гл – газолазерная резка;

- Пл – плазменно-дуговая резка.

По траектории движения контура с рабочим инструментом различают станки:

- Л – линейные. Они выполняют прямолинейную резку;

- М – магнитные. Выполняют фигурное резание по стальному копиру;

- Ф – фотокопировальные. Осуществляют фигурную резку по конструкторским чертежам. Процесс осуществляется посредством фотоэлектронного копирования с последующим микропроцессорным управлением;

- Ц – цифровые. Станки с числовым программным управлением (ЧПУ). Они предназначены для фигурного раскроя заготовок.

В настоящее время большим спросом пользуются следующие модели и бренды:

- станок газовой резки с ЧПУ модель «Старт-2» бренд «Тепловентмаш»;

- малогабаритный станок газо-плазменной резки металла с ЧПУ модель “Кристалл 1,5х1” бренд «ПКФ «Кристалл».

Процесс раскроя на станке газовой резки «Старт-2». Ист. http://stanki-tvm.ru/produkciya/stanki-gazovoy-rezki-s-chpu.

Газорезка: выводы

Газ – это взрывоопасная субстанция. Чтобы избежать травм и человеческих жертв, следует строго соблюдать требования и выполнять «Правила ТБ». Поэтому, к обслуживанию и эксплуатации газового оборудования допускаются лица не моложе 18 лет. Они должны пройти следующие этапы подготовки:

- пройти вводный инструктаж по ТБ при работе с газом;

- инструктаж на рабочем месте;

- курс обучения безопасным приемам работ.

По окончании обучения они должны сдать экзамен по теории и практике безопасных рабочих приёмов, который должен подтверждаться получением соответствующего «Удостоверения».

К выбору, проверке и обучению работе на газосварочном оборудовании всегда должны привлекаться только грамотные, опытные сварщики, имеющие соответствующий опыт работы.

Сварочное оборудование газовое

Газовая сварка

Газовая сварка – соединение металлов путем образования сварочных ванн при нагревании поверхностей металлов пламенем высоких температур, которое образуется при сгорании смеси ацетилена и кислорода, в данном случае кислород является катализатором, который приводит к моментальному возгоранию ацетилена и образованию сварочной струи.

Газовая сварка – соединение металлов путем образования сварочных ванн при нагревании поверхностей металлов пламенем высоких температур, которое образуется при сгорании смеси ацетилена и кислорода, в данном случае кислород является катализатором, который приводит к моментальному возгоранию ацетилена и образованию сварочной струи.

В некоторых случаях ацетилен может быть заменен пропан-бутаном, метаном, парами бензина (ювелирная промышленность и сварка драгоценных металлов), водород, полученный в ходе электролиза дистиллированной воды.

Принцип действия газосварки

Горючий газ совместно с кислородом подаются в сварочной устройство и выводятся через калиброванное сопло, после этого происходит воспламенение, регулировка подачи осуществляется с помощью вентилей.

Горючий газ совместно с кислородом подаются в сварочной устройство и выводятся через калиброванное сопло, после этого происходит воспламенение, регулировка подачи осуществляется с помощью вентилей.

Кроме того воздействие открытого высокотемпературного пламени на сварные поверхности защищает сварочную ванну от взаимодействия с воздухом.

Благодаря высокой способности к резке металлов, данный вид сварки так же используют для фигурной и высокоточной резки металлических листов, изготовления деталей и изделий.

Профессия сварщика несомненно требует некоторых профессиональных навыков. Обучение этой специальности проводят в училищах и ПТУ, где студенты проходят теоретический и практический курс. Читайте детальнее о том, как научиться сварке самостоятельно

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. Читайте о лазерной резке металла здесь.

Технология газовой сварки

Такой вид использования газовой сварки подразумевает использование присадочного прутка из мягкого металла, который дополнительно насыщает сварочную ванну у оплавленных кромок.

Такой вид использования газовой сварки подразумевает использование присадочного прутка из мягкого металла, который дополнительно насыщает сварочную ванну у оплавленных кромок.

Качественное отличие двух способов заключается в расходе газовой смеси, времени и функциональности.

В первом случае требуется больший расход газа, так как оплавление двух металлических кромок требует больше температуры, чем нагрев присадочного прутка из легкоплавких металлов.

Принято считать, что есть специальный вид электродов, которые используются для сварки инверторными автоматами.

Читайте подробнее об электродах для инвертора.

Холодная сварка линолеума — очень эффективный и технологичный способ скрепления между собой покрытий из линолеума. Подробнее здесь.

Сварка с использованием присадок намного крепче и выглядит более эстетично, занимает меньше времени по той же причине, что и меньший расход газа.

Область применения данного вида сварки обширна: сварка тонкостенных труб технологических трубопроводов, сварка технологических изделий и запчастей машин, наплавка прутка на запчасти и чугунные детали, нагрев кованных фрагментов и поковка.

Область применения данного вида сварки обширна: сварка тонкостенных труб технологических трубопроводов, сварка технологических изделий и запчастей машин, наплавка прутка на запчасти и чугунные детали, нагрев кованных фрагментов и поковка.

Сварка состоит из следующих элементов: баллон с пропаном (или любой другой горючий газ, близкий по свойствам текучести к инертному), баллон с кислородом, который является катализатором к воспламенению, шланги и газовая резка, которая состоит из бронзовой трубки, двух вентилей-регуляторов для пропана и кислорода, на конце трубки расположено калиброванное сопло-форсунка для распыления газа под давлением.

Положительные и отрицательные критерии газовой сварки

- самым главным положительным критерием является автономность и отсутствие необходимости в источнике переменного или постоянного тока. Этот факт делает крайне эффективным использование такого вида сварки на закрытых объектах, стройках, удаленных площадках, где нет постоянного и бесперебойного источника тока;

- регулировка расстояния сварочника от поверхности сварочных металлов и регулировка температурных режимов позволяет избежать прожогов, даже если свариваются тонколистные металлические пластины;

- оборудование обладает малой массой, весьма мобильно для перемещений и транспортировки;

- надежность и качество производимых работ является основной положительной характеристикой данного вида сварки.

Сваркой принято называть получение жесткого неразъемного соединения между двумя металлическими поверхностями. Читайте подробнее о сварке металлов.

Читайте о истории возникновения сварочного производства и нюансах этой сферы здесь.

- низкая производительность, медленная высокоточная работа, которая требует от сварщика некоторых навыков;

- высокая температура, которая имеет большой окружной диапазон;

- расходные материалы.

Меры предосторожности и правила использования газовой горелки

Так как газовая горелка имеет высокий температурный диапазон окружного действия, то необходимо помнить о следующих правилах ТБ:

Так как газовая горелка имеет высокий температурный диапазон окружного действия, то необходимо помнить о следующих правилах ТБ:

- все работы необходимо производить в рукавицах-крагах, которые уберегут ладони сварщика от ожогов;

- также нежелательно смотреть на ядро пламени, так как температура выше 1000 градусов и световая нагрузка отрицательно влияет на роговицу глаза.

Газовая резка и сварка автогеном уже более 60 лет является показателем качества и функциональности для целого ряда работ в промышленности.

Удобство и доступность, сочетание цены и качества вывели этот вид сварки вровень с электрической дуговой сваркой.

Новые технологии в строительстве позволили значительно упростить прокладку канализационных и водопроводных труб. На смену железным трубам, пришли металлопластиковые, а потом и полипропиленовые изделия. Узнайте об аппаратах для сварки полипропиленовых труб.

Самостоятельная, без участия профессионалов, но качественная и быстрая сборка металлических конструкций во время ремонтных работ, пайка швов, а также резка различных металлических изделий возможна при помощи хорошего сварочного аппарата для дома. О сварочных аппаратах читайте тут.

Сварочное оборудование газовое