ректификационная колонна мини нпз

Ректификационные колонны для НПЗ и химических производств

Оборудование в наличии на 8 октября 2018 г.:

Колонна ректификационная клапанная пр-ва Дзержинскхиммаш, диаметром 1600 мм и высотой 44 метра. Сталь 3 сп, для ректификации углеводородов, тарелки клапанные 100 шт с шагом 300 мм из нержавейки 08Х13, рабочее давление – 16 кг/см.кв, рабочая температура 350 ° , новая, цена 4 млн. руб.

Колонна ректификационная царговая черная насадочная, сталь 09Г2С, 600 мм, 4 царги, высота 20 метров, рабочее давление 10 кг/см.кв, рабочая температура 350 ° , цена 800 тыс. руб.

Колонна ректификационная нержавеющая 12Х18Н10Т диаметром 600 мм, высотой 10 метров, колпачковая, царговая, содержит 12 колпачковых тарелок,11 царг по 800 мм, рабочая температура 350 ° , рабочее давление 10 кг/cм.кв, в наличии 1 шт. по цене 1 млн.руб.

Свяжитесь с нами, мы будем рады Вам помочь!

Колонна ректификационная насадочная 1000 мм, высота 22 метра, содержит 5 насадочных тарелок ТСН-2, возможна переделка под колпачковую, клапанную. Сталь 09Г2С.

В наличии 3 шт. по 1,2 млн.руб. за 1 шт.

Колонна ректификационная ситчатая пр-ва Туймазыхиммаш, сталь 09Г2С, тарелки нержавеющие ситчатые, сталь 12Х18Н10Т, 58 штук с шагом 400 мм, диаметр 1200 мм, высота 33 метров, рабочее давление 16 кг/см ² , рабочая температура 350 °. Колонна новая. Цена 4 млн.руб.

Колонна ректификационная колпачковая 2000 мм, высота 32 метра, содержит 60 колпачковых тарелок с шагом 400 мм, рабочее давление 10 кг/см.кв, рабочая температура 400 градусов, нержавейка корпус и тарелки 10Х17Н13М2Т. Цена 8 млн.руб.

Свяжитесь с нами, мы будем рады Вам помочь!

Установка периодической ректификации SARGAS предназначена для разделения продукта на фракции, в соответствии с их температурами кипения. В качестве сырья используются нефтяные, нефтеподобные углеводородные смеси, широкие фракции, не агрессивные к углеродистым сталям: нефть, пиролизное масло, глицерин и пр.

Ректификация – один из главных способов выделения вещества из смеси в чистом состоянии. Ректификация решает такие важные задачи, как очистка веществ и выделение ценных компонентов из отходов или природных смесей. Ректификация широко используется в нефтяной, коксохимической, лесохимической, пищевой, химико-фармацевтической промышленности. Ректификации подвергаются сырая нефть, бензиновый дистиллят для получения из него узких фракций, водные растворы спиртов, этиловый спирт, бензол, уксусная кислота, продукты хлорирования бензола, нитротолулолы, нитрохлорбензолы, анилиновая вода, в пищевой промышленности – масляные мисцеллы для получения масел и растворителей, эфиромасличное сырье для получения эфирных масел и мн.др.

Заказать и купить ректификационную колонну Вы можете в нашей компании. Мы осуществляем транспортировку, пуско-наладку, предоставляем разрешительную документацию и гарантию.

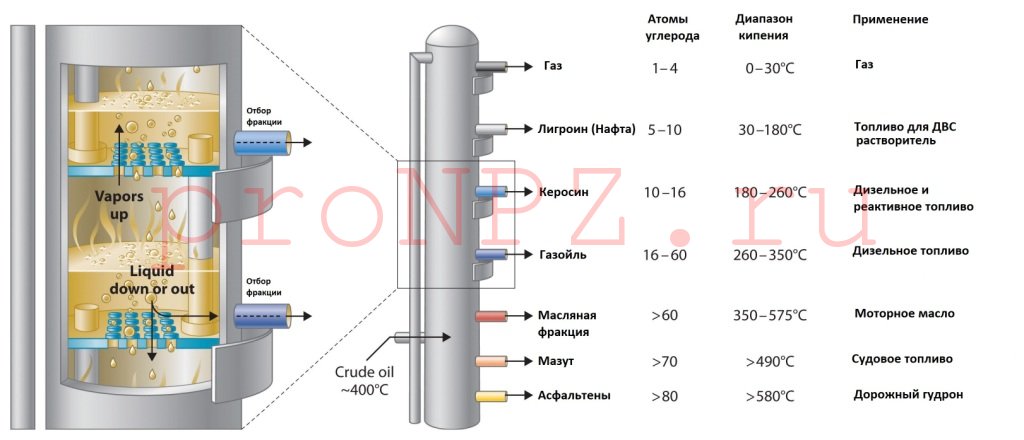

Ректификация — это способ разделения компонентов смеси, основанный на свойстве компонентов данной смеси выкипать при различных температурах.

Ректификация представляет собой процесс разделения бинарных, многокомпонентных или непрерывных смесей на практически чистые компоненты или их смеси (фракции), отличающиеся температурами кипения (для бинарных и многокомпонентных смесей) или интервалами выкипания (для непрерывных смесей).

Анализ фракций нефти и нефтепродуктов на содержание в них индивидуальных углеводородов и их классов показывает, что нефть и ее фракции представляют собой сложную многокомпонентную смесь. Количество компонентов в нефти превышает 2000. Из-за большого количества компонентов нефть принято считать непрерывной смесью и выражать ее состав кривой истинных температур кипения (ИТК), имеющей плавный, непрерывный характер.

Поэтому процесс ректификации представляет собой массообмен, протекающий в обе стороны между 2-мя фазами смеси, одна из которых — жидкость, а другая — пар. Иными словами, это многократно повторяющееся контактное взаимодействие неравновесных фаз в виде жидкой нефти, а также пара.

Процесс ректификации осуществляется в результате контакта потоков пара и жидкости. При этом непременным условием является перемещение пара и жидкости навстречу друг другу по высоте (длине) ректификационного аппарата. Движущей силой тепло- и массообмена между паром и жидкостью в аппарате является разница температур по высоте (длине) аппарата.

Ректификационная колонна является одним из центральных аппаратов технологической установки по первичной переработке нефти или нефтепродуктов. Применение данного аппарата вызвано необходимостью реализации простого способа разделения нефти или ее продуктов на фракции в зависимости от их температур кипения. Такой способ получил название ректификации, а аппарат для проведения данного процесса — ректификационной колонной.

Но одна ректификационная колонна не может справиться с задачами по разделению фракций. На нефтеперерабатывающих предприятиях колонна тесно связана со множеством другого оборудования — насосного, теплообменного, печного, сепарационного.

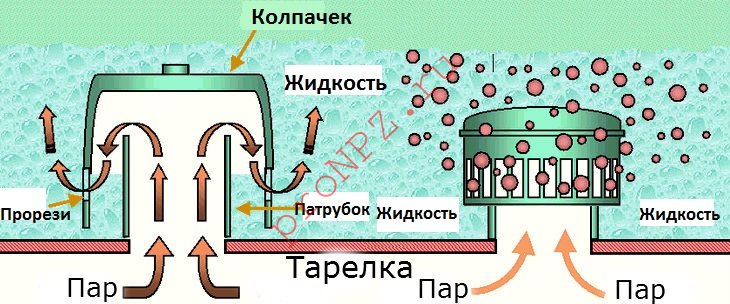

Наиболее удобно иллюстрировать принцип действия ректификационного аппарата на примере колонны с колпачковыми тарелками.

Тепломассообмен между противоточно движущимися неравновесными паровой и жидкой фазами в ректификационных осуществляется на контактных устройствах (КУ), которые часто называются “тарелками”.

В ректификационных колоннах поток парового орошения создается нагревательными элементами (печь, ввод перегретого водяного пара), а жидкого – конденсационными устройствами (холодильники – конденсаторы, холодные циркуляционные орошения).

В результате взаимодействия между паровой и жидкой фазами на КУ в соответствии с законами термодинамического парожидкостного равновесия паровая фаза обогащается легкокипящими, а жидкая – тяжелокипящими компонентами. Поэтому именно КУ и определяют в значительной мере общую эффективность процесса разделения.

Для нефтяных колонн вообще и для колонн АВТ, в частности, можно выделить ряд присущих им характерных особенностей:

- очень высокая производительность по сырью (до 1000 м 3 /ч для атмосферной колонны);

- подвод тепла в разделительную систему осуществляется огневым нагревом сырья в трубчатой печи (основная и вакуумная колонны АВТ), вводом перегретого водяного пара (практически все колонны) и циркуляцией «горячей струи» (отбензиневающая колонна АТ);

- последнее обстоятельство предполагает применение специальных сепарационных зон для разделения паровой и жидкой фаз;

- в схеме ректификации присутствуют выносные отпарные секции, а также циркуляционные орошения, что предполагает возможность организации на КУ боковых отборов жидкой фазы и подводов как паровой, так и жидкой фаз в нескольких точках по высоте колонны.

Эти особенности должны учитываться при выборе конструкций контактных устройств в задачах проектирования блоков разделения нефти.

Конструкция ректификационной колонны представляет собой вертикальную емкость цилиндрической формы различного или постоянного сечения, которая используется для физического разделения смеси углеводородов и получения требуемых нефтепродуктов заданного качества в результате ректификации.

В колонне пары перемещаются вверх от тарелки к тарелке за счет разности давлений в эвапорационном пространстве и вверху колонны. Жидкость стекает вниз по тарелкам и сливным устройствам под действием силы тяжести.

Ректификационную колонну можно разделить на 3 функциональные части:

- Концентрационная секция — расположена выше точки ввода сырья в аппарат

- Секция питания — в центре колонны, подается сырье на тарелку питания

- Отгонная секция — находится ниже точки ввода сырья

Секция питания колонны

Секция питания колонны  Концентрационная секция

Концентрационная секция  Отгонная секция

Отгонная секция

Для возможности протекания процесса ректификации температура нефти должна быть ниже температуры подаваемого пара. Данное следствие исходит из свойств равновесной системы. Если температура нефти была бы равна или ниже температуры пара процесс ректификации был бы невозможен.

Процесс ректификации может проводиться только для смесей с различными температурами кипения для возможности осуществления диффузионного процесса разделения. Для этого жидкость двигается сверху вниз, а пар — снизу вверх, чтобы обеспечить наилучший контакт и взаимодействие фаз.

Колонные аппараты можно разделить в зависимости от технологического процесса:

- Атмосферная и вакуумная перегонка (нефти и мазута);

- Вторичная перегонка бензина;

- Стабилизация нефти, газоконденсатов, нестабильных бензинов;

- Фракционирование нефтезаводских, нефтяных и природных газов;

- Отгонка растворителей при процессах очистки масел;

- Разделение продуктов термодеструктивных и каталитических процессов переработки нефтяного сырья и газов и т. д.;

Характеристика ректификационных колонн различных установок НПЗ

Для осуществления процесса ректификации в колонных аппаратах обязательно используют контактные устройства:

Роторные колонны не получили большого распространения, к то время как тарельчатые и насадочные имеют большую популярность.

Тарелка с колпачковыми контактными устройствами

Тарелка с колпачковыми контактными устройствами

Видео: устройство и работа ректификационной колонны

Установки первичной переработки нефти МК «OPTIMA», производительностью 50-250 тыс. тонн/год

- прямогонная бензиновая фракция;

- прямогонное дизельное топливо;

- топливный мазут.

Процесс переработки нефти на установке осуществляется путем непрерывной ректификации сырья в ректификационных колоннах. В качестве ректификационных колонн, используемых на установке, были выбраны колонны насадочного типа с регулярной насадкой типа Mellapak, обладающие рядом преимуществ: высокая эффективность, большой диапазон производительности, низкое гидравлическое сопротивление насадки.

-

Оборудование установки выполнено в виде блочно-модульных конструкций максимальной заводской готовности и состоит из следующих технологических блоков:

Конструкция, размеры и оснащенность блоков обеспечивают удобство монтажа и ремонта в любое время года, а также обеспечивают возможность работы установки без непрерывного обслуживания. Автоматизированная система управления технологическим процессом, спроектированная для установки МК «OPTIMA», обеспечивает:

- — постоянный контроль параметров технологического процесса;

- — управление технологическим режимом для поддержания их регламентированных значений;

- — регистрацию срабатывания и контроль за работоспособным состоянием средств противоаварийной защиты (ПАЗ);

- — постоянный контроль состояния воздушной среды в пределах объекта;

- — постоянный анализ изменения технологических параметров в сторону критических значений и прогнозирование возможной аварии;

- — действие средств управления и ПАЗ, прекращающих развитие опасной ситуации;

- — действие средств локализации аварийной ситуации, выбор и реализацию оптимальных управляющих воздействий;

- — проведение операций безаварийного пуска, остановки и переключения технологического объекта;

- — выдачу информации о состоянии безопасности на объекте в вышестоящую систему управления.

Фотографии установок первичной переработки нефти, различной конфигурации, разработанные и произведенные компанией ООО «УКРНЕФТЕМАШ EPC» смотрите здесь

Возможно изготовление аппаратов на основании индивидуальных технических проектов заказчика.

Цена и сроки поставки установок по переработке нефти определяются размером партии, регулярностью заказов и интересами заказчика.

Всю интересующую информацию об изготовлении и производстве установок по переработке нефти Вы можете узнать у наших специалистов по телефону

Информация и соответствующие материалы могут быть изменены без предварительного уведомления. Bеб-сайт, а также вся информация и связанные с ним материалы, которые он содержит, предоставляются в состоянии «как есть». ООО «УКРНЕФТЕМАШ ЕРС» не предоставляет каких-либо гарантий и не гарантирует полноту, точность, «актуальность» или адекватность, пригодность, функциональность, доступность или работу этого веб-сайта или информации и материалов, которые он содержит. Используя этот веб-сайт, вы соглашаетесь с тем, что информация и материалы на этом веб-сайте могут быть неполными, неточными, устаревшими или не соответствовать вашим потребностям и требованиям.

Укрнефтемаш ЕРС разрабатывает мини-нефтеперерабатывающие заводы с использованием новых или отремонтированных технологических установок, многоразового использования, смонтированную на раме модульную структуру, установленную на бетонно-плиточный фундамент. Когда идет строительство нового завода, технологического оборудования, как правило, составляет примерно 20% от капитальных затрат. Меньшие единичные операции стало возможным благодаря сборных конструкций мини-завода, перевести в более компактный завода; и имеют меньше конструкционной стали, труб, трубопровод и провод. Оборудования может даже позволить сэкономить на бетонном фундаменте. В целом, модульная или мини-завод означает менее дорогие материалы с меньшим местом. Кроме того, многие мини-заводы используют обновленное технологическое оборудование, которая может сократить расходы еще больше и ускорить график переработки.

- Быстрый срок проектирования и строительства;

- Усиленный контроль качества;

- Использование меньше энергии;

- Меньше капитальных затрат;

- Меньше участок земли (площадь) для завода;

- Меньше полевых работ;

- Сниженная потребность в квалифицированной рабочей силы;

- Более быстрые финансовые отчеты для установленного завода;

- Повышенная безопасность.

Проектирование мини-НПЗ от простейших прямогонных бензиных заводов до более сложных — гидроочистки НПЗ, становятся все более гибкими и экономически эффективным вариантом для производителей топлива в небольших, менее доступных областях. В этой нише рынка есть потребность быстро адаптироваться для удовлетворения местных потребностей в топливе. С новых нефтяных месторождений обнаруживаются все время, эти растения могут быть легко перемещены из одного места к другому или превращается в более крупные или переработан растений. Это дает топливной промышленности низкие капитальные затраты и скорость времени, в результате чего им быструю отдачу от своих инвестиций.

Зачем нанимать Укрнефтемаш ЕРС, чтобы создать свой мини НПЗ?

Компания Укрнефтемаш ЕРС — проектная фирма, проектирует модульные мини-НПЗ мощностью от 50 до 250 тонн в год. Большинство других нефтеперерабатывающих заводов, строительных фирм, являются слишком большими, чтобы работать в этих меньших мощностях, с типовым проектам в десятки тысяч баррелей / день. Наши проекты заводов являются настраиваемыми. Наши опытные инженеры помогут вобрать все лучшее, новое для использования технологического оборудования для создания самых передовых мини-завод для ваших нужд. Наши мини-НПЗ может производить разнообразные продукты из нафты, бензина, авиакеросина и дизельного топлива. Эти технологические установки также предназначены для эффективной обработки различных сырых продуктов. Кроме того, вакуумных колонн могут быть легко преобразованы в мощения класса асфальт. Компания Укрнефтемаш ЕРС будет рада работать с вами, чтобы спроектировать и построить мини НПЗ, который отвечает вашим требованиям к качеству в срок и в рамках бюджета.