очистка нефтешлама от мех примесей

Изобретение относится к области добычи и переработки нефти, в частности к переработке и утилизации нефтесодержащих осадков – нефтешламов, накапливающихся в резервуарах хранения нефти и темных нефтепродуктов, с дальнейшим использованием получаемого продукта. Способ очистки резервуаров от нефтешлама включает подачу нефти на осадок нефтешлама в придонную часть резервуара для разрушения и разбавления нефтешлама, отвод образующейся при этом смеси из нижней части резервуара с последующим нагревом в теплообменнике до температуры плавления парафинов и возвращение в резервуар путем распределения над осадком в придонной части резервуара при помощи установленного над резервуаром распределителя потока, снабженного гибкими трубопроводами. Смесь подвергают многократной циркуляции по схеме «резервуар-теплообменник-распределитель потока» до образования продукта с температурой кристаллизации, не превышающей температуру окружающей среды. Изобретение позволяет снизить выбросы углеводородов при очистке резервуара и одновременно увеличить эффективность очистки и снизить энергозатраты. 3 з.п. ф-лы, 2 ил.

Изобретение относится к области добычи и переработки нефти, в частности к переработке нефтесодержащих осадков (нефтешламов), накапливающихся в резервуарах различного назначения, в частности в резервуарах для хранения нефти и темных нефтепродуктов, с дальнейшим использованием получаемого продукта.

Известен способ очистки резервуара от донных отложений с помощью передвижной установки. Способ заключается в размывании шламовой массы нагретой водой, при этом размытая шламовая масса откачивается из резервуара в шламосборник (В.Ф. Евтихин, С.Г. Малахова. Очистка резервуаров от остатков и отложений нефтепродуктов: Тематический обзор. – М., 1984, с.34).

Недостаток этого способа – низкая ее эффективность из-за образования в процессе очистки резервуара водой высокоустойчивых эмульсий. Кроме того, способ не обеспечивает утилизацию углеводородных составляющих нефтешлама.

Наиболее близким к заявляемому объекту является способ очистки резервуара и утилизации нефтешламов, накапливающихся в резервуарах различного назначения, включающий подачу нагретой нефти в резервуар для разрушения и разбавления нефтешламов одной струей, отвод образующейся смеси из верхней части резервуара (Пат. № 2129534, кл. С02Р 11/18, B01D 17/00, опубл. 27.04.1999 г.).

Недостатки данного способа – высокие выбросы углеводородов из резервуара из-за нагрева верхнего слоя нефти и из-за ее турбулизации и перемешивания при подаче нефти одной горячей струей и отводе образующейся смеси из верхней части резервуара. Кроме того, способ характеризуется низкой эффективностью очистки резервуара: не обеспечивает полного очищения резервуара, требуя последующей доочистки вручную от механических примесей и воды, а также от парафинов, выпадающих в осадок из-за их кристаллизации. Кроме того, способ требует больших энергозатрат на нагрев нефти, подаваемой в резервуар для размыва нефтешлама.

Изобретение направлено на снижение выбросов углеводородов из резервуара при его очистке с одновременным увеличением эффективности процесса очистки и снижением энергозатрат.

Это достигается тем, что в способе очистки резервуара от нефтешламов, включающем подачу в придонную часть резервуара нефти для разрушения и растворения нефтешламов, отвод образующейся при этом смеси из резервуара, согласно изобретению указанную смесь выводят из нижней части резервуара, нагревают в теплообменнике до температуры плавления парафинов и возвращают в резервуар, распределяя над осадком в придонной части резервуара при помощи установленного над резервуаром распределителя потока, снабженного гибкими трубопроводами, причем смесь подвергают многократной циркуляции по схеме «резервуар-теплообменник-распределитель потока» до получения продукта с температурой кристаллизации, не превышающей температуру окружающей среды.

Целесообразно после нагрева смеси нефтешлама с нефтью отделить от нее мехпримеси и воду.

Кроме того, выведенную из резервуара смесь подвергают ультразвуковой обработке либо перед нагревом, либо после нагрева.

Кроме того, перед ультразвуковой обработкой в смесь добавляют диспергатор парафинов и/или депрессорную присадку для снижения температуры кристаллизации (застывания).

На фиг.1 представлена схема установки, иллюстрирующая предлагаемый способ очистки резервуара от нефтешламов, содержащая последовательно установленные резервуар, теплообменник для нагрева смеси нефти с нефтешламом, распределитель потока. Установка может дополнительно содержать сепаратор и/или ультразвуковой генератор, установленный до или после теплообменника. На фиг.2 показана схема установки, содержащая резервуар, теплообменник, сепаратор для отделения мехпримесей и воды, с ультразвуковой генератор, установленный перед теплообменником, распределитель потока.

Установка для осуществления способа очистки резервуара от нефтешламов содержит резервуар 1 с осадком нефтешлама, нижняя часть которого соединена с теплообменником 2. Над резервуаром 1 установлен распределитель 3 потока, снабженный гибкими трубопроводами 4 для распределения над осадком нефтешлама смеси, образованной в результате размыва нефтешлама. Выходная часть гибких трубопроводов снабжена соплами (не показано). Кроме того, установка может содержать сепаратор 5 для отделения мехпримесей и воды от смеси нефти с осадком нефтешлама, а также ультразвуковой генератор 6, установленный либо перед теплообменником 2, как показано на чертеже, либо после него.

Вначале в придонную часть резервуара 1 с осадком нефтешлама подают нефть для разрушения и растворения нефтешлама. Образовавшуюся смесь нефти с суспендированным осадком нефтешлама выводят с низа резервуара, по меньшей мере, одним потоком. Выведенную из резервуара смесь нагревают до температуры плавления парафинов (50-60°С) в теплообменнике 2 для растворения парафинистых отложений в нефти, после чего подают ее в установленный над резервуаром распределитель 3 потока, откуда по гибким трубопроводам 4, снабженным соплами, смесь поступает для размыва осадка нефтешлама затопленными турбулентными струями. Образующуюся при этом смесь растворившегося осадка нефтешлама с нефтью подвергают многократной циркуляции через «резервуар 1 – теплообменник 2 – распределитель 3 потока» до получения продукта с температурой кристаллизации, не превышающей температуру окружающей среды. Окружающей средой является верхний слой нефти в резервуаре.

Желательно из нагретой в теплообменнике смеси нефти с осадком нефтешлама отделить мехпримеси и воду в сепараторе 5, так как механические примеси и вода являются загрязнителями нефти. Являясь центрами кристаллизации парафинов, они увеличивают температуру кристаллизации нефти и снижают растворимость парафинов в нефти и, следовательно, ухудшают эффективность процесса очистки нефтешламов.

Кроме того, смесь нефти с осадком нефтешлама подвергают ультразвуковой обработке в ультразвуковом генераторе 6 либо перед нагревом указанной смеси, либо после ее нагрева. Ультразвуковая обработка смеси нефти с осадком нефтешлама приводит к диспергации парафинов в нефти и снижению вязкости нефти, что также снижает температуру кристаллизации получаемого продукта (смеси нефти с нефтешламом).

Кроме того, перед ультразвуковой обработкой в смесь добавляют диспергатор парафинов и/или депрессорную присадку для снижения температуры кристаллизации нефти, что позволяет растворить большее количество парафинов в том же объеме нефти и, следовательно, увеличить эффективность процесса зачистки и снизить энергозатраты.

Предлагаемым способом создается турбулентный и температурный режим размыва осадка затопленными струями только в придонном слое резервуара. При этом кинетическая энергия струй используется непосредственно на размыв осадка и не затрачивается на турбулизацию и тепломассообмен во всем объеме резервуара. Таким образом, верхние слои нефти не подвергаются воздействию струй, не перемешиваются и не нагреваются (или незначительно нагреваются), а служат естественным защитным слоем, адсорбирующим газы и предотвращающим выбросы углеводородов, образующихся при нагреве придонного слоя нефтешлама.

Вследствие многократной циркуляции смеси нефти с осадком нефтешлама через размывочные устройства (распределитель потока с гибкими трубопроводами, снабженными соплами) происходит размыв осадка и растворение его в нефти до получения продукта с температурой кристаллизации, не превышающей температуру окружающей среды, после чего смесь откачивается на смешивание с товарной нефтью, а в резервуар подают следующую порцию нефти.

Температура кристаллизации образующегося продукта (смеси нефти с нефтешламом) контролируется отбором пробы с линии циркуляции и анализом в лаборатории.

Температура образующегося продукта (циркулирующей смеси нефти с нефтешламом) и температура верхнего слоя нефти в резервуаре измеряется термопарами, установленными после теплообменника на трубопроводе и в верхнем слое нефти в резервуаре.

Способ иллюстрируется следующими примерами.

Пример 1. Согласно предлагаемому способу производилась очистка резервуара для хранения нефти объемом 50000 м 3 , в котором в процессе хранения нефти образовался осадок нефтешлама высотой 2 метра. С целью разрушения и растворения нефтешлама в придонную часть резервуара, на осадок нефтешлама, была подана нефть, имеющая температуру кристаллизации -15°С, при помощи установленного над резервуаром распределителя потока, соединенного с гибкими трубопроводами, снабженными соплами. Нефть размывала осадок нефтешлама. При этом смесь, образовавшаяся при разбавлении нефтешлама нефтью, была выведена из нижней части резервуара, нагрета в теплообменнике до 60°С для растворения парафинистых отложений нефти и возвращена в придонную часть резервуара по гибким трубопроводам с соплами через установленный над резервуаром распределитель потока. При помощи сопел смесь вновь размывала осадок нефтешлама с образованием новой порции смеси, причем смесь подвергалась многократной циркуляции (45 циклов) по схеме «резервуар-теплообменник – распределитель потока» до образования продукта с температурой кристаллизации 18°С. Температура верхнего слоя нефти в резервуаре составляла 20°С. Полученный продукт был откачан для смешивания с товарной нефтью. Таким образом, в процессе осуществления описанного способа произошло повышение температуры кристаллизации размывающего продукта от -15°С (для нефти), до 18°С (для смеси нефти с нефтешламом). При этом высота осадка уменьшилась на 0,2 м. Температура верхнего слоя нефти оставалась постоянной – 20°С.

Очистка резервуара была продолжена после подключения сепаратора, установленного после теплообменника для нагрева нефти (смеси нефти с нефтепродуктом) – Пример 2. Так же как и в вышеописанном случае, в придонную часть резервуара, на осадок нефтешлама, была подана нефть с температурой кристаллизации -15°С, которая размывала осадок нефтешлама. Образованная при этом смесь нефти с нефтешламом подвергалась многократной циркуляции, при этом при помощи сепаратора на каждом цикле циркуляции отделялись мехпримеси и вода. Продукт с температурой кристаллизации 18°С был получен через 40 циклов и откачан для смешивания с товарной нефтью. Высота осадка уменьшилась еще на 0,2 м. Температура верхнего слоя нефти составляла 20°С. Снижение осадка на 0,2 м во втором случае произошло за 40 циклов циркуляции, что свидетельствует о повышении процесса очистки резервуара по сравнению с его очисткой без сепаратора.

Пример 3. Далее очистка резервуара была продолжена после подключения ультразвукового генератора, установленного перед теплообменником. Очистка производилась так же, как и в примере 2, с той разницей, что перед нагревом в теплообменнике смесь нефти с нефтешламом подвергалась ультразвуковой обработке. При этом происходила диспергация парафинов в смеси и снижение вязкости нефти. Продукт с температурой кристаллизации 18°С образовался через 38 циклов циркуляции смеси нефти с нефтешламом. При этом высота осадка нефтешлама снизилась еще на 0,2 м. Температура верхнего слоя нефти в резервуаре составляла 21°С.

Очистка резервуара с ультразвуковым генератором, установленным после теплообменника, не проводилась, так как ранее проведенные эксперименты показали одинаковые результаты независимо от места расположения ультразвукового генератора (до или после теплообменника).

Пример 4. Процесс очистки резервуара был продолжен с добавлением новой порции нефти и осуществлялся так же, как и по примеру 3, но перед ультразвуковой обработкой в смесь был добавлен диспергатор парафинов КХ-100 НР-1. После многократной циркуляции в 35 циклов была достигнута температура кристаллизации смеси 18°С. Высота осадка нефтешлама снизилась на 0,2 м. Температура верхнего слоя нефти в резервуаре составляла 21°С.

Пример 5. Процесс очистки резервуара был продолжен с добавлением новой порции нефти и осуществлялся так же, как и по примеру 4 с той разницей, что перед ультразвуковой обработкой в смесь была добавлена депрессорная присадка Dewaxol-73. До достижения температуры кристаллизации смеси 19°С со снижением высоты осадка нефтешлама на 0,2 м было осуществлено 34 цикла циркуляции смеси. Температура верхнего слоя нефти в резервуаре составляла 22°С.

Пример 6 (по прототипу). Для сравнения процесс очистки резервуара был продолжен путем подачи в придонную часть резервуара над осадком нефтешлама нагретой до 50°С нефти при помощи трубопровода, расположенного в нижней части резервуара. В данном случае процесс растворения нефтешлама происходило одной струей нефти, а образовавшуюся при разрушении и разбавлении нефтешлама смесь откачивали из верхней части резервуара и подавали новую порцию нагретой до 50°С нефти. При этом нефть в верхней части нагрелась до 45°С в результате перемешивания нефти, находящейся в резервуаре, за счет турбулизации, создаваемой струей новой порции подаваемой горячей нефти и откачки горячей смеси с верха резервуара.

Как видно, в примерах 1-5 нефть (имеющая температуру 20°С), поданная в начале цикла для разрушения и растворения осадка нефтешлама, циркулировала многократно, в то время как в способе по прототипу (пример 6) для тех же целей постоянно поступала новая порция горячей нефти, а это требовало дополнительных затрат на нагрев каждой порции нефти. При этом температура верхнего слоя нефти по примерам 1-5 составляла 20°С-22°С, а в примере 6 – 45°С, что свидетельствует о том, что при использовании предлагаемого способа снижаются выбросы углеводородов в атмосферу.

Таким образом, использование предлагаемого способа очистки нефтешламов, накапливающихся в резервуарах различного назначения, в частности в резервуарах для хранения нефти и темных нефтепродуктов позволит по сравнению с прототипом снизить выбросы углеводородов за счет обеспечения размыва осадка затопленными струями в придонной части резервуара с созданием защитного слоя нефти в верхней части и за счет размыва осадка струями смеси, распределенными по всей площади резервуара, что исключает турбулизацию всего объема нефти в резервуаре.

Кроме того, многократная циркуляция смеси нефти с осадком нефтешлама даст возможность полностью очистить резервуар от осадка нефтешлама без дополнительной очистки вручную, как это имеет место в прототипе. Более эффективной очистке резервуара способствуют очистка смеси нефти с нефтешламом в сепараторе от мехпримесей и воды, а также ультразвуковая обработка смеси и использование диспергаторов парафинов и/или депрессорных присадок.

Кроме того, многократное использование поданной в начале цикла нефти для разрушения и растворения осадка нефтешлама позволит снизить энергозатраты по сравнению с прототипом на очистку резервуара по предлагаемому способу.

1. Способ очистки резервуара от нефтешламов, включающий подачу нефти на осадок нефтешлама в придонную часть резервуара для разрушения и разбавления нефтешламов, отвод образующейся при этом смеси из резервуара, отличающийся тем, что указанную смесь выводят из нижней части резервуара, нагревают в теплообменнике до температуры плавления парафинов и возвращают в резервуар, распределяя над осадком в придонной части резервуара при помощи установленного над резервуаром распределителя потока, снабженного гибкими трубопроводами, причем смесь подвергают многократной циркуляции по схеме «резервуар-теплообменник-распределитель потока» до образования продукта с температурой кристаллизации, не превышающей температуру окружающей среды.

2. Способ по п.1, отличающийся тем, что после нагрева смеси нефтешлама с нефтью от нее отделяют мехпримеси и воду.

3. Способ по п.1 или 2, отличающийся тем, что выведенную из резервуара смесь подвергают ультразвуковой обработке либо перед ее нагревом, либо после нагрева.

4. Способ по п.1 или 2, отличающийся тем, что перед ультразвуковой обработкой в смесь добавляют диспергатор парафинов и/или депрессорную присадку для снижения температуры кристаллизации.

Нефтешламы (нефтяные шламы) — это сложные физико-химические смеси, которые состоят из нефтепродуктов, механических примесей (глины, окислов металлов, песка) и воды. Соотношение составляющих нефтешлам элементов может быть самым различным.

Нефтяные шламы образуются при проведении таких производственных процессов, как переработка, добыча и транспортировка нефти. Данный тип отходов представляет большую опасность для окружающей среды и подлежит в первую очередь переработке, хотя захоронению по-прежнему подвергается большая часть нефтешламов.

Образовываться нефтешламы могут как в результате естественных контролируемых процессов (например, очистка нефти от примесей и воды), так и от всевозможных аварий (разливов). В последнем случае при позднем обнаружении или масштабной аварии природе может быть нанесён огромный ущерб.

В зависимости от способа образования и, соответственно, физико-химического состава нефтяные шламы подразделяются на несколько групп или видов:

- Придонные, образующиеся на дне различных водоёмов после произошедшего разлива нефти.

- Образующиеся при бурении скважин буровыми растворами на углеводородной основе.

- Образующиеся в процессе добычи нефти, а, точнее, в процессе её очищения. Дело в том, что добытая из скважины нефть содержит многочисленные соли, выпавшие твёрдые углеводороды, механические примеси (в том числе и частицы горных пород).

- Резервуарные нефтешламы — отходы, которые образуются при хранении и транспортировке нефти в самых разнообразных резервуарах.

- Грунтовые, являющиеся продуктом соединения почвы и пролившейся на неё нефти (причиной этого может быть как технологический процесс, так и авария). Этот вид нефтешламов (загрязненных почв) относится к отходам только после размещения в накопителях отходов или на полигонах для переработки отходов.

Углеводородный (нефтяной) компонент нефтешламов может быть представлен различными соединениями, которые в результате длительного хранения, под действием природных сил, могут преобразовываться в другие соединения за счет процессов конденсации, полимеризации, изомеризации.

Переработка и утилизация нефтешламов — это важная экологическая и экономическая задача. Одной из возможных технологий переработки является трехфазное разделение на базе трикантеров Флоттвег [1] . В результате нефтешлам разделяется на воду, нефтепродукт и мехпримеси за один этап. Дополнительно извлеченный нефтепродукт может быть возвращен в производство.

В процессе получения и применения нефтепродуктов постоянно возникает проблема их очистки от воды и механических примесей. Установки «АПРИС» весьма привлекательными для решения данной задачи на различных стадиях их изготовления и применения – от промышленности до потребителя. В данной статье – информация об очистке нефтепродуктов непрерывной фильтрацией с использованием коалесцентных фильтров серии «АПРИС».

Загрязнение нефтепродуктов начинается на НПЗ и продолжается по всей цепочке перевалки до расходных емкостей техники, в которой они применяются. Так концентрация загрязняющих веществ в баке автомобиля может достигать 0,04-0,06 г/кг для бензинов и от 0,15 до 0,6 г/кг для дизельных топлив [1]. Попадание воды в нефтепродукты неизбежно. Оно происходит в результате больших и малых дыханий резервуаров при хранении, растворения воды из воздуха, в виде инея со стенок баков и другим образом [2].

На некоторых отечественных нефтеперерабатывающих предприятиях достаточно остро стоит вопрос разрушения обратных эмульсий типа вода в масле, образующихся при производстве ряда нефтепродуктов [3-5]. Вода в нефтепродуктах находится в растворенном и эмульгированном состоянии.

Анализ потоков нефтепродуктов заводов ОАО «АНХК» на присутствие эмульгированной воды приведен в табл. 1 [6].

Таблица 1. Результаты анализа содержания воды в продуктах технологических установок

Как видно, данные эмульсии образуются в процессах вторичной переработки нефти. Их агрегативная устойчивость определяется углеводородным составом нефтепродуктов, а также наличием растворенных в воде неорганических и органических примесей.

Отрицательное влияние на эксплуатационные свойства нефтепродуктов оказывает главным образом вода в эмульгированном виде.

Образование и использование водно-масляных и водно-топливных эмульсий на нефтеперерабатывающих предприятиях приводит к значительному экономическому ущербу. Обводненные нефтепродукты вызывают:

• коррозионный износ оборудования;

• потери продуктов при дренировании резервуаров;

• высокую продолжительность подготовки сырья, полупродуктов и товарной продукции;

• перемораживание оборудования в зимнее время;

• снижение эффективности каталитических процессов, сокращение времени межрегенерационного пробега катализаторов.

На предприятиях нефтехимической отрасли применяются различные процессы и аппараты, работа которых основана как на традиционных видах дестабилизации эмульсий (гравитационные, электрические, химические, фильтрование через коалесцирующие перегородки), так и на специфических (ультразвук, магнитное поле) [7-13].

Поддержание высокого качества нефтепродуктов должно состоять из комплекса мер, предусматривающих удаление всех или большинства загрязнителей. Традиционно широко применяется только очистка от механических примесей с помощью различных фильтров. Использование центробежных сепараторов для очистки от воды и механических примесей ограничено сложностью и высокой стоимостью оборудования, а также сложностью и трудоемкостью их правильной настройки и обслуживания. Коалесцентные фильтры работают недостаточно эффективно при наличии в исходном нефтепродукте большого количества механических примесей. Системы отстаивания могут использоваться лишь в качестве предварительной ступени очистки.

Проблема комплексной очистки светлых нефтепродуктов наиболее эффективно может быть решена с использованием в качестве фильтрматериала пористых полимерных композиций на различных стадиях их производства, транспортировки, хранении и эксплуатации.

Опыт использования подобных материалов в качестве фильтрэлементов для топливных и масляных фильтров появился еще в конце 70-х годов, в основном, на судах речного флота [14].

Многочисленные опыты и широкое внедрение на речном флоте пористых полимерных композиций показали их хорошую способность поглощать из топлива и надежно удерживать в себе воду и механические примеси. Была показана исключительно высокая эффективность данного материала в качестве фильтра тонкой очистки от механических примесей и поглотителя воды из нефтепродуктов [15].

В последние годы был создан пористый материал позволяющий управлять на стадии его производства такими характеристиками, как водопоглощение, размер пор, общая пористость, прочность, упругость и т.д. и получать материал с равномерной пористой структурой и отливкой из него фильтрэлементов любой формы и размеров.

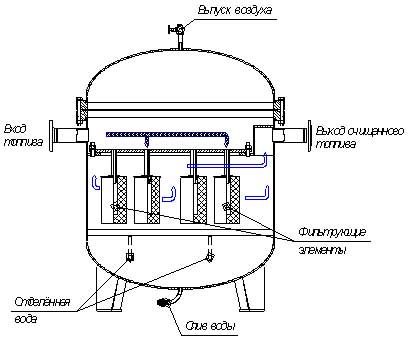

Этот фильтрующий материал, способен не только эффективно поглощать из нефтепродуктов воду и механические примеси, но и непрерывно самоочищаться в процессе работы от накопившейся воды [16]. Материал получил название «АПРИСОРБ». Фильтр из серии «АПРИС» и фильтрэлемент из материала «АПРИСОРБ» представлен на рис. 1.

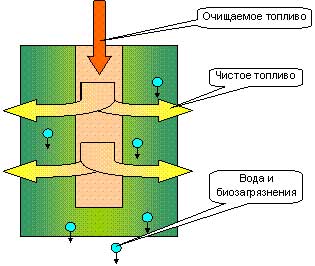

Рис. 1. Фильтр «АПРИС» в сборе и фильтрэлемент из материала «АПРИСОРБ».

По мере поглощения воды из нефтепродуктов внутри пористой структуры фильтрующего материала образуются крупные капли воды, которые под действием гравитации движутся внутри пористой структуры к нижней части фильтрэлемента. Если же под воздействием потока нефтепродукта капля воды оказывается вытолкнутой на наружную поверхность, то она не уносится потоком, а скользит по поверхности фильтрэлемента (как капли дождя по стеклу). По мере накопления капель в нижней части фильтрэлемента они стекают в отстойник (рис. 2 и 3).

Схема работы фильтрэлемента приведена на рис. 2.

Рис. 2. Принцип действия объемного фильтрэлемента.

Рис. 3. Отделение воды на фильтрэлементе при высоком обводнении топлива;

а капля отделенной от топлива воды на поверхности фильтрэлемента;

b капля воды, отделяющаяся от поверхности фильтрэлемента;

c капли отделенной воды в отстойной зоне корпуса фильтра.

Такой механизм действия фильтрэлементов дает высокую эффективность очистки нефтепродуктов от сильно эмульгированной воды. При этом не требуется установка гидрофобной сетки для задержки укрупненных капель [17].

Кроме воды, фильтрэлементы «АПРИС» из материала «АПРИСОРБ» эффективно удаляют механические примеси благодаря своей пористой структуре. При этом средний размер пор значительно превышает размер задерживаемых частиц. Эффективная очистка обеспечивается объемностью фильтрматериала и большой извилистостью поровых каналов, то есть действует эффект лабиринта.

В процессе фильтрации довольно большая часть механических частиц не задерживается на поверхности, а попадает вглубь фильтрующего материала, где в значительной степени подхватывается стекающими вниз каплями воды. В целом, наличие в очищаемом топливе небольшого количества воды и влажность самого фильтрэлемента благотворно сказываются на качестве удаления механических примесей. При этом происходит частичная регенерация фильтрэлемента от поглощаемых им в процессе работы механических примесей. Полная регенерация от механических примесей производится промывкой его в воде хозяйственным мылом и отжимом фильтрэлемента (без сушки), что позволяет проводить многократную регенерацию фильтрующих элементов.

Технология очистки нефтепродуктов, основанная на применении фильтров «АПРИС» из материала «АПРИСОРБ», позволяет с помощью одного фильтрующего элемента одновременно и качественно очищать нефтепродукты от воды, водорастворимых кислот и щелочей, механических примесей, биозагрязнений. При этом очистка от воды идет в непрерывном режиме, что особенно важно на сильно обводненных продуктах. Количество отделяемой воды не ограничено.

Прочностные испытания фильтрэлементов проведенные по методике, согласно требованиям международного стандарта ISO 4548/1/3, на дизельном топливе Л по ГОСТ 305 и показали, что по перепаду давления, не вызывающего разрушения фильтрующего материала, фильтрэлементы соответствуют категории 4 ГОСТ 14146-88 – D Рр > 400 кПа.

В зависимости от типа фильтрующего элемента перепад давления при номинальном расходе колеблется от 10,6 до 17,6 кПа, а полнота отсева от 77 до

99,8%.

Для оценки грязеемкости испытуемых фильтрэлементов в соответствии с ГОСТ 14146 использовался искусственный загрязнитель – кварцевая пыль с удельной поверхностью 10500 см2/г.

Определенная грязеемкость фильтрэлемента составляет 300%. Разрезанный после этих испытаний фильтрэлемент приведен на рис. 4.

Рис. 4. Искусственный загрязнитель задержанный фильтрэлементом из материала «АПРИСОРБ».

При смешивании с топливом кварцевая пыль крупного размера почти мгновенно оседает на дно (см. рис. 5).

Рис. 5. Отстаивание кварцевой пыли в дизельном топливе.

В условиях стенда это приводит к осаждению механических примесей на элементах стенда, а также к выходу насоса из строя.

По нашему мнению, использование частицы стандартного искусственного загрязнителя – кварцевой пыли с удельной поверхностью 10500 см2/г для оценки работоспособности фильтров весьма неудобно и затруднительно, хотя и очень хорошо формализовано. Этот загрязнитель идеально подходит для сравнительной оценки работоспособности центробежных очистителей. Для испытаний фильтров, особенно объемных, было бы корректнее использовать естественный загрязнитель, собранный при очистке фильтров. С помощью такого загрязнителя можно оценить истинную грязеемкость фильтра, однако такой загрязнитель практически не поддается стандартизации.

Большая грязеемкость фильтрэлементов позволяет обработать большой объем нефтепродуктов без регенерации фильтрэлементов. А если учесть, что вода отделяется в автоматическом режиме, то техническое обслуживание установок фильтрации проводится достаточно редко. Фильтрация биозагрязненных нефтепродуктов топлива через фильтры «АПРИС» обеспечивает их очистку от микроорганизмов на 99,97 – 99,99% [18].

Эффективность очистки нефтепродуктов от биозагрязнений была подтверждена опытной эксплуатацией установки серии «АПРИС-800» фильтрэлементами «АПРИС», проводившейся в ОАО «Харьковнефтепродукт». Очистке подвергалось газоконденсатное спиртовое топливо для карбюраторных двигателей, содержащее до 20% воды и имеющее на границе раздела сред двухсантиметровый темный слой, содержащий микроорганизмы и продукты их жизнедеятельности. После фильтрации произошло разделение топлива и воды, при этом на внутренней поверхности фильтрэлемента образовался темный осадок, который легко удалялся при регенерации фильтрэлемента [19].

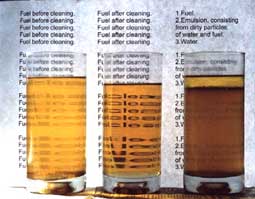

На рис. 6 приведены фотографии проб товарного судового дизельного топлива по ГОСТ 305 отобранных в процессе заправки морских судов до и после очистки фильтрами «АПРИС». Обращает на себя внимание тот факт, что из товарного топлива, соответствующего требованиям ГОСТ 305, фильтры убирают примеси, улучшая его качество, в том числе и коэффициент фильтруемости [17].

Рис. 7. Результаты обработки дизельного топлива фильтрами «АПРИС».

Слева исходное топливо, в центре очищенное топливо, справа отделенная вода и слой биозагрязнений.

Установка фильтров на линии приема топлива в цистерны хранения позволит избежать попадания в них воды и механических примесей из транспортных емкостей, особенно из танкеров, а установка фильтров перед раздаточными колонками улучшить качество выдаваемого топлива и продлить межремонтные сроки эксплуатации топливных насосов, счетчиков и другого оборудования [20].

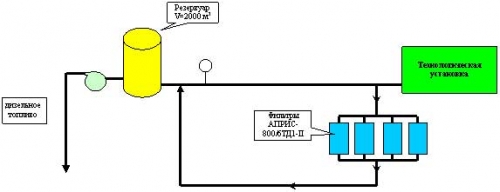

На НПЗ ООО «Нижневартовское нефтеперерабатывающее объединение» (ННПО) эксплуатируются фильтрэлементы «АПРИС-800/6ТД1-II» установленные в корпуса штатных фильтров СТ-2500, работающих на линии выдачи дизельного топлива из ректификационных колон в резервуары. Производительность одного фильтра 16 м3/час, перепад давления 0,03МПа.

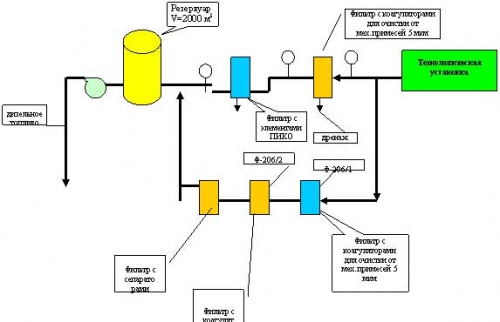

На рис. 7 приведена схема очистки дизельного топлива ранее применявшаяся на ННПО.

Рис. 7. Схема установки фильтров для очистки дизельного топлива на технологической установке ООО «ННПО»

На рис. 8 приведена схема очистки нефтепродуктов фильтрами «АПРИС».

Рис. 8. Схема модернизированной установки фильтров для очистки дизельного топлива на технологической установке ООО «ННПО»

На рис. 9 приведена схема фильтра с установленными в нем фильтрэлементами «АПРИС».

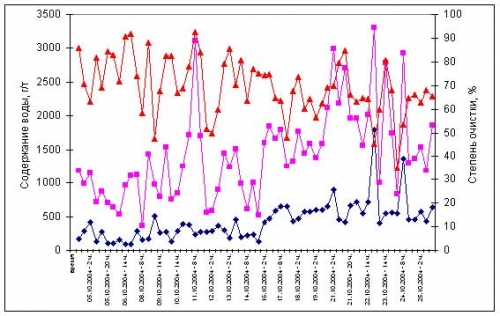

Концентрация воды в очищаемом топливе колебалась от 360 до 3300 ppm на входе и от 90 до 1800 ppm на выходе. Степень очистки топлива составляла от 35 до 93% (в среднем 70%) в зависимости от концентрации в исходном дизельном топливе воды, ПАВ, различных типов присадок и иных химических веществ с полярными функциональными группами, содержащихся в исходной нефти, не разложившихся в процессе ее переработки и способствующих удержанию свободной, растворенной и эмульгированной воды в объеме нефтепродукта.

Рис. 9 Схема работы фильтра АПРИС-800/6ТД1-II

На рис. 10 приведен график изменения содержания воды при прохождении через фильтры «АПРИС».

Рис. 10. Изменение содержания воды в дизельном топливе при прохождении через фильтры АПРИС-800/6ТД1-II.

■ Содержание свободной и растворенной воды до фильтров, г/т;

♦ Содержание свободной и растворенной воды после фильтров, г/т;

▲ Степень очистки, %.

Интересно отметить, что такой же характер имеет и изменение содержания воды в дизельной фракции замедленного коксования (ДФЗК) установки 21-10/3М ОАО «АНХК», [6] представленное на рис. 11.

Рис. 11 Изменение содержания воды в ДФЗК при прохождении

через аппарат обезвоживания.

▲ Степень удаления воды;

♦ Массовая доля воды на входе;

■ Массовая доля воды на выходе.

Удаление воды осуществлялось на аппарате собственной конструкции [6] заполненном коалесцирующей насадкой (эластичный пенополиуретан) и установлен на линии откачки ДФЗК с установки 21-10/3М. ДФЗК используется в качестве компонента сырья гидроочистки дизельных топлив на установке Л-24/6, а также компонента сырья при производстве дизельного экологически чистого топлива. Углеводородный состав ДФЗК и технология производства кокса обусловливают наличие в ДФЗК значительного количества (от 0,08 до 0,63% мас.) эмульгированной воды, которая на протяжении длительного времени не отстаивается.

При этом содержание воды в ДФЗК на выходе из аппарата изменялась от 0,03 до 0,18%. Степень удаления воды в зависимости от ее содержания в исходной фракции изменялась от 24,7 до 85,7% и в среднем за период испытаний она составила 58,2%. (рис. 11).

Фильтрэлементы АПРИС отработали на ННПО непрерывно без регенерации и технического обслуживания более года, при гарантийном сроке эксплуатации 6 месяцев при их регенерации. Поломок и отказов в работе фильтров не наблюдалось.

При работе по старой схеме очистки опытная партия импортных фильтрующих элементов, примененных для той же цели, установленных после фильтра очистки от механических примесей, отработала только 10 дней в режиме непрерывной эксплуатации (рис. 12).

Аналогичные фильтры АПРИС используются в «ННПО» на линии выдачи керосина.

На ЗАО «Антипинский НПЗ» нами была проведена очистка от воды товарного дизельного топлива взятого непосредственно из пробоотборника АТ с исходным содержанием влаги 0,05% по ГОСТ 2477. Температура топлива колебалась от 27 до 34С при расходе топлива через фильтр от 0,585 до 1,514 м3/ч. При фильтрации через сухой фильтр «АПРИС» из материала «АПРИСОРБ» топливо становилось прозрачным после одной стадии фильтрации . По мере насыщения фильтра водой потребовалась вторая стадия фильтрации (см. рис. 13). После очистки вода в топливе отсутствует.

Рис. 13. Образцы дизельного топлива на «Антипинском НПЗ». 1 до фильтрации, 2 после очистки фильтром «АПРИС».

Слева – одноступенчатая фильтрация через сухой фильтр.

Справа – двухступенчатая фильтрация через мокрый фильтр.

Фильтры «АПРИС» из материала «АПРИСОРБ» были использованы нами для доосушки топлива ТС-1 с установки АТ-6 ПО «Киришинефтеоргсинтез». На дне емкости с представленной пробой исходного топлива, наблюдались капли воды. Содержание воды в топливе составляло 0,011%. Топливо фильтровалось при температуре окружающей среды 27С через сухой и влажный фильтрэлементы из материала «АПРИСОРБ». Концентрация воды после фильтрации составляла 0,007 и 0,008%, соответственно.

После охлаждения проб в холодильнике до +2С, пробы топлива ТС-1, профильтрованные через материал «АПРИСОРБ», остались чистыми и прозрачными, а не дне пробирки с исходным топливом появились капельки воды. Этот факт подтверждает хорошую работу фильтрэлементов по удалению воды.

На ООО «ЛУКОЙЛ-Волгограднефтепереработка» на базе Опытно-исследовательского цеха № 28 были проведены испытания фильтрующих элементов из материала АПРИСОБ на очистке реактивного топлива ТС-1

Топливо ТС-1 было отобрано из резервуара № 63 насосная 94. Исходное топливо содержит механические примеси стекловидного вида волосяной и пластинчатой формы отличающиеся друг от друга по размерам на 1-2 порядка.

Химический состав строение и природа механических примесей не известна. Топливо содержащие эти примеси не соответствует визуально определяемому показателю по пункту 4.5 ГОСТ 10227-86 пункта 20 таблицы физико-химических показателей.

Метод определения количества механических примесей по ГОСТ 10577-78 не используется.

Испытания проводились на фильтроэлементах изготовленных из разных марок материала АПРИСОБ. В ходе проделанной работы был подобран материал после фильтрации через который в топливе практически не содержалось механических примесей.

Отфильтрованные пробы были оставлены в лаборатории. Повторный анализ этих же проб через три дня хранения не выявил увеличения числа содержания механических примесей.

Учитывая субъективность метода визуального анализа содержания механических примесей и воды (по пункту 4.5 ГОСТ 10227-86 ) можно считать, что предложенный метод очистки путем фильтрации через материал АПРИСОБ позволяет практически полностью очистить топливо от данного вида механических примесей.

Была проведена работа по удалению воды из водных эмульсий дизельного топлива, полученных при очистке дизельного топлива от серы сернокислотным способом. Содержание воды в кислой ВТЭ составляло 0,2%, а в щелочной эмульсии 0,5%. После фильтрования через материал «АПРИСОРБ» топливо было чистое и прозрачное, а содержание воды в обеих пробах не превышало 0,01%. Фильтры «АПРИС» для удаления воды из ВТЭ после сернокислотной очистки дизельных топлив используются в Эстонии [21].

Фильтры «АПРИС» используются и для очистки обводненных топлив, в том числе и морской водой, на морских судах (рис. 14-15).

Рис. 15. Расположение фильтрэлементов «АПРИСОРБ» в фильтре ФНТ 40/10.

Другим направлением использования фильтров «АПРИС» является применение их в технологических схемах получения топлив на нефтеперерабатывающих заводах.

На ООО «ЛУКОЙЛ-Волгограднефтепереработка» была проверена возможность очистки прямогонного бензина с установки АВТ-6. Прямогонный бензин был получен с установки АВТ-6 с температурой порядка 40-50 градусов Цельсия. Проба была мутная, содержала технологическую коллоидную воду. После фильтрации через материал АПРИСОБ проба чистая и прозрачная. Визуальная оценка результатов очистки у участников эксперимента разногласий не вызывает. Существующие методы анализа бензинов на содержании воды по различным ГОСТам не позволяют количественно определить технологическую коллоидную воду. Фильтрация обводненного прямогонного бензина через материал АПРИСОБ позволяет убрать из него технологическую коллоидную воду и предотвратить разбавление щелочного раствора на стадии защелачивания.

Наиболее интересна перспектива установки фильтров «АПРИС» на сливе подтоварной воды из емкостей хранения топлива. Низкое сопротивление фильтрматериала «АПРИСОРБ» позволяет устанавливать фильтр перед насосом и проводить слив подтоварной воды и очистку топлива самотеком за счет давления слоя жидкости в цистерне (см. рис. 16).

Рис. 16. Принципиальная схема размещения фильтров на емкостях хранения топлив.

При этом вода отделяется от топлива и сливается в систему ливневых стоков, мех. примеси и биозагрязнения остаются на фильтре, а в перекачивающий насос попадет только чистое топливо. Это позволит значительно продлить срок службы насоса. Работа такого фильтра в течение нескольких часов в день позволит содержать цистерну запаса топлива чистыми и резко увеличит сроки их зачистки от ремонта до ремонта.

Подобные системы с фильтром «АПРИС» могут стать актуальными для НПЗ, нефтебаз, бункербаз и АЗС с подземными резервуарами хранения топлива, в которые поступают грунтовые воды. Работа насоса с фильтром «АПРИС» позволит поддерживать чистоту топлива и даст возможность аварийным емкостям проработать некоторое время в нормальном режиме до их замены или ремонта.

На рис. 17 приведены результаты очистки нефтешлама из топливной емкости с бензином Аи-92 нефтебазы «ПТК-Терминал», а на рис. 18 приведен разрезанный фильтрэлемент с отделенным примесями. Как видно из рис. 16 при прямой одноразовой фильтрации через фильтр из материала «АПРИСОРБ» происходит одновременная очистка топлива от воды и механических примесей. Очищенное топливо можно сразу использовать по прямому назначению.

Интересно отметить, что основную часть отделенных фильтром механических примесей составляют продукты коррозии, в основном, оксиды железа.

В лаборатории Туапсинского НПЗ была проведена очистка искусственной смеси следующего состава:

вода 10%;

осадок из приемника депульсатора ПК-1 3%;

дизельное топливо 87%.

После очистки на лабораторном стенде с фильтрами АПРИС по данным анализа ЦЗЛ завода вода и механические примеси в фильтрате отсутствуют.

На этом же стенде была проведена очистка СНО. По данным лабораторного анализа очищенный СНО не содержит воды.

Представляется весьма эффективным использование фильтров «АПРИС» при межсезонном обслуживании автотракторного парка [23]. При переходе автотракторной техники с одного вида топлива на другой необходимо проводить очистку топливных баков, в которых в процессе эксплуатации накапливается вода и грязь.

Рис. 17. Результаты очистки нефтешлама из топливной емкости с бензином Аи-92.

1 Нефтешлам; 2 Нефтешлам после 3-х суток отстаивания при комнатной температуре; 3 Бензин после фильтрации через фильтрэлемент; 4 отделенная вода после фильтрации через фильтрэлемент.

Рис. 18. Механические примеси, выделенные при очистке нефтешлама из топливной емкости с бензином Аи-92.

Испытания установок для очистки топливных баков на базе фильтров «АПРИС» проводились в АТП-6, Санкт-Петербургском Морском торговом порту и ТЧ-9 Октябрьской железной дороги. При начальной концентрации воды в искусственной водо-топливной эмульсии 50% по объему, после фильтрации содержание воды составляет 0,03%. При этом тонкость фильтрации механических примесей составляет 2-5 мкм.

Установка «АПРИС-801», производительностью 0,5 м3/час, представленная на рис. 19, используются для очистки топливных баков автобусов в АТП-6 ГП «Пассажиравтотранс» г. Санкт-Петербург в межсезонный период уже более 3-х лет.

Установка «АПРИС-814», производительностью 4 м3/час, представленная на рис. 20, используется для очистки дизельного топлива после хранения и транспортировки на АЗС автохозяйств.

Разработанные нами установки успешно используются не только для зачистки топливных баков автотракторной техники, но и для очистки емкостей хранения топлива.

Большим спросом пользуются фильтрационные установки для заправки строительной и дорожной техники непосредственно на строительных площадках, что исключает попадание некачественного топлива в топливные баки строительной и дорожной техники. Следует отметить, что такие установки выпускаются в защитных кожухах, дабы предотвратить случайную порчу фильтрационных установок в процессе проведения строительных и дорожных работ.

Аналогично загрязнения удаляются и из масла.

На рис. 21, как пример возможности данной технологии, представлены результаты очистки трансформаторного масла, взятого из сгоревшего трансформатора, которое содержало как большое количество продуктов окисления масла, так и мелкодисперсную сажу [23].

Рис. 21. Результаты очистки трансформаторного масла фильтрэлементом АПРИС

После очистки электроизоляционного масла ГК по ТУ 38.1011025-85 на установке «АПРИС-822», производительностью 2 м3/ч, на подстанции ЮКЭС ОАО «Ленэнерго», масло было залито в выключатель и отобрана его проба после заливки в электрооборудование. Проба была проанализирована в химической лаборатории службы изоляции высоковольтных сетей «Ленэнерго». Результаты испытаний представлены в табл. 2-4.

Таблица 2. Результаты анализа физико-химических показателей масла ГК

Изобретение относится к области экологической защиты природного шельфа от разливов нефтепродуктов, преимущественно на земной поверхности и/или водоемах. Подготовленный в зоне транспортировки нефтешлам подогревают до температуры 22-47°С перегретым паром, подаваемым под давлением от 0,3 до 0,5 МПа со скоростью расхода от 80 до 300 кг/ч при рабочей температуре пара от 105 до 170°С. Механические примеси дробят и отделяют от них нефтешлам на фильтре грубой очистки. Производят подачу нефтешлама в технологическую(кие) емкость(и) со скоростью 8-32 м 3 /ч. Из подогретого и отстоянного нефтешлама производят отбор подтоварной воды, содержащей 17-40 мг/л нефтепродуктов и 0,1-0,05 об.% механических примесей. Подогретый нефтешлам направляют в смеситель, где с помощью дозатора насыщают его реагентами в количестве 2,5-3,75 кг/м 3 нефтешлама. Из смесителя подготовленный нефтешлам сливают в технологическую емкость, производят его подогрев, барботаж, обессоливание, удаление механических примесей. Накопленную воду направляют в подогретую емкость для очистки от механических примесей, накапливают нефтешлам с содержанием 5-10% воды, 250 мг/л хлорных солей и 0,1% механических примесей. Производят нейтрализацию отходов нефтешлама в виде влажного загрязненного слоя кека в сыпучее инертное вещество, из донного ила и нефтезагрязненного грунта получают мазут (M100) и очищенный грунт с остаточным содержанием мазута (M100) не более 1%. Технический эффект – очистка земной и водной поверхности с получением товарной нефти и технологически пригодной воды.

Изобретение относится к области экологической защиты природного шельфа от разливов нефтепродуктов, преимущественно на земной поверхности и/или водоемах. Способ переработки нефтешламов, содержащих компоненты отходов природного шельфа, предусматривает очистку от взаимодействующего с нефтешламом слоя воды и разделения нефтесодержащих отходов (жидких и застарелых) из иловых карт, амбаров, резервуаров, мест разлива нефти. Способ возможно использовать для подготовки нефти на отдаленных объектах нефтедобычи с получением рекуперированного продукта (нефти), а также для отделения слоя воды от нефтепродуктов с производительности процесса перекачивания нефти от 2-32 м 3 /час.

Известны аналоги: патент RU 2221652, B 09 C 1/00, 20.01.2004 и RU 2250146, бюл. №11 от 20.04.2005. В известных разработках нет сведений о процессе переработки загрязненной нефтешламом жидкости в стационарных условиях. Для повышения технологических возможностей упомянутого способа – ускорения процесса и производительности потока жидкости, а также о переработке нефтешламов.

К недостаткам известных технических решений следует отнести отсутствие вариантов управления процессом переработки жидких сред с большей производительностью и удельной массой более единицы.

Задачей нового технического решения является создание ранее не известных технологических приемов по сбору и переработке загустевшей нефти, расположенной на поверхности земли, водоемов, земляных амбаров в любых климатических условиях.

Поставленная задача достигается тем, что способ переработки нефтешламов, состоящий в отделении нефтепродуктов от воды, с помощью перегретого пара и фильтрационной очистки, отличающийся тем, подготовленный в зоне транспортировки нефтешлам подогревают перегретым паром до температуры 22-47°С, подаваемым под давлением от 0,3 до 0,5 МПа со скоростью расхода от 80 до 300 кг/ч при рабочей температуре пара от 105 до 170°С, дробят механические примеси и отделяют от них нефтешлам на фильтре грубой очистки, производят подачу нефтешлама в технологическую(кие) емкость(и) со скоростью 8-32 м 3 /ч, из подогретого и отстоянного нефтешлама производят отбор подтоварной воды, содержащей 17-40 мг/л нефтепродуктов и 0,1-0,05 об.% механических примесей, подогретый нефтешлам направляют в смеситель, где с помощью дозатора насыщают его реагентами НИКС в количестве 2,5-3,75 кг/м 3 нефтешлама из смесителя, подготовленный нефтешлам сливают в технологическую емкость, производят его подогрев, барботаж, обессоливание, удаление механических примесей, а накопленную воду направляют в подогретую емкость для очистки от механических примесей, производят накопление нефтешлама с содержанием 5-10% воды, 250 мг/л хлорных солей и 0,1% механических примесей, накопленный нефтешлам подвергают дренажу и направляют полученную смесь для отстоя, полученную после отстоя нефть с содержанием 0,1-1% воды, 40-160 мг/л хлорных солей, 0,01-0,05% механических примесей сливают в автоцистерны, а воду после дренажа подают в технологическую линию для получения пара с расходом, не превышающим 100-300 кг/ч и рабочей температурой от 150-170°С, производят нейтрализацию отходов нефтешлама в виде влажного загрязненного слоя кека в сыпучее инертное вещество, из донного ила и нефтезагрязненного грунта получают мазут (M100) и очищенный грунт с остаточным содержанием мазута (M100) не более 1%.

Осуществление способа переработки нефтешлама.

Способ переработки нефтешламов, состоящий в отделении нефтепродуктов от воды с помощью перегретого пара и фильтрационной очистки, отличающийся тем, подготовленный в зоне транспортировки нефтешлам подогревают перегретым паром до температуры 22-47°С, подаваемым под давлением от 0,3 до 0,5 МПа со скоростью расхода от 80 до 300 кг/ч при рабочей температуре пара от 105 до 170°С, дробят механические примеси и отделяют от них нефтешлам на фильтре грубой очистки, производят подачу нефтешлама в технологическую(кие) емкость(и) со скоростью 8-32 м 3 /ч, из подогретого и отстоянного нефтешлама производят отбор подтоварной воды, содержащей 17-40 мг/л нефтепродуктов и 0,1-0,05 об.% механических примесей, подогретый нефтешлам направляют в смеситель, где с помощью дозатора насыщают его реагентами НИКС в количестве 2,5-3,75 кг/м 3 нефтешлама, из смесителя, подготовленный нефтешлам сливают в технологическую емкость, производят его подогрев, барботаж, обессоливание, удаление механических примесей, а накопленную воду направляют в подогретую емкость для очистки от механических примесей, производят накопление нефтешлама с содержанием 5-10% воды, 250 мг/л хлорных солей и 0,1% механических примесей, накопленный нефтешлам подвергают дренажу и направляют полученную смесь для отстоя, полученную после отстоя нефть с содержанием 0,1-1% воды, 40-160 мг/л хлорных солей, 0,01-0,05% механических примесей сливают в автоцистерны, а воду после дренажа подают в технологическую линию для получения пара с расходом, не превышающим 100-300 кг/ч и рабочей температурой от 150-170°С, производят нейтрализацию отходов нефтешлама в виде влажного загрязненного слоя кека в сыпучее инертное вещество, из донного ила и нефтезагрязненного грунта получают мазут (M100) и очищенный грунт с остаточным содержанием мазута (M100) не более 1%.

Интервал температур: при температуре 22°С, производят отбор нефтешлама насосом; 43°С – выплавляют и отделяют парафин; 47°С – выплавляют и удаляют тротил, для последующего исключения взрывоопасности нефтешлама;

используют очищенный от парафина и тротила нефтешлам реагентами НИКС для получения очищенной подтоварной воды,

температура нагрева нефтешлама от 22°С позволяет насосам закачивать нефтепродукт и подавать его по трубопроводу в технологические емкости с последующим нагревом для отделения парафина при его температуре плавления 43°С и нагреве нефтешлама до температуры в 47°С, при которой плавится тротил;

реагент НИКС, содержащийся в растворе – не более 1 мг/м 3 оксида кальция, 5 мг/м 3 алюминия сульфат оксидекагидрата, карбоната магния не более 10 мг/м 3 , окиси магния не более 4 мг/м 3 , динатрия карбоната не более 2 мг/м 3 ; позволяет получать подтоварную воду и влажный кек.

ПДК кальционированной соды составляет 2 мг/м 3 ;).

Пример выполнения способа переработки нефтешлама.

Операции технологического процесса по переработке нефтешлама

Способ переработки нефтешламов, состоящий в отделении нефтепродуктов от воды, с помощью перегретого пара и фильтрационной очистки, отличающийся тем, что:

1) подготовленный в зоне транспортировки нефтешлам, подогревают до температуры 22-47°С, перегретым паром, подаваемым под давлением от 0,3 до 0,5 МПа со скоростью расхода от 80 до 300 кг/ч при рабочей температуре пара от 105 до 170°С,

2) дробят механические примеси и отделяют от них нефтешлам на фильтре грубой очистки;

3) производят подачу нефтешлама в технологическую(кие) емкость(и) со скоростью 8-32 м 3 /ч;

4) из подогретого и отстоянного нефтешлама производят отбор подтоварной воды, содержащей 17-40 мг/л нефтепродуктов и 0,1-0,05 об.% механических примесей;

5) подогретый нефтешлам направляют в смеситель, где с помощью дозатора насыщают его реагентами;

6) в количестве 2,5-3,75 кг/м 3 нефтешлама, из смесителя, подготовленный нефтешлам сливают в технологическую емкость, производят его подогрев барботаж, обессоливание, удаление механических примесей;

7) накопленную воду направляют в подогретую емкость для очистки от механических примесей;

8) накапливают нефтешлам с содержанием 5-10% воды, 250 мг/л хлорных солей и 0,1% механических примесей;

9) полученный нефтешлам подвергают дренажу и направляют полученную смесь для отстоя;

10) отстаивают нефть с содержанием 0,1-1% воды, 40-160 мг/л хлорных солей, 0,01-0,05% механических примесей и сливают в автоцистерны;

11) воду после дренажа подают в технологическую линию для получения пара с расходом, не превышающим 100-300 кг/ч и рабочей температурой от 150-170°С;

12) производят нейтрализацию отходов нефтешлама в виде влажного загрязненного слоя кека в сыпучее инертное вещество;

13) из донного ила и нефтезагрязненного грунта получают мазут (M100) и очищенный грунт с остаточным содержанием мазута (M100) не более 1%.

Экспериментальные работы по отладке технологического процесса по переработке нефтешлама вместе с проектными разработками заняли более 2 лет. Применение способа нашло отражение в картах разлива Отрадненского месторождения нефти. Технологические режимы, описанные выше, нашли отражение при добыче нефти из нефтешлама. Отходы нефтяного производства в виде нейтрализованного кека нашли применение в оснащении удобрениями плодородных земель Самарской области. Новый способ апробирован в Отрадненском нефтяном месторождении, в течение 1-2 квартала 2005 года, на реальных нефтешламовых картах природного шельфа с минимальной глубиной пластовой (подтоварной) воды от 0,1 до 3 метров.

Экономическая эффективность нового способа состоит в получении очищенной нефти и подтоварной воды за счет хлорных солей, магнитных барабанов, собирающих механические примеси, дробления этих примесей, нагрева паром нефтешлама до температуры плавления парафина (43°С) и тротила (47°С), причем процесс очистки природного шельфа от загрязнения нефтешламом земной и водной поверхности основывается на возможности очистки и переработки нефтешлама до получения товарного продукта: нефти и технологически пригодной воды, имеющей потребительскую ценность.

Способ переработки нефтешламов, состоящий в отделении нефтепродуктов от воды с помощью перегретого пара и фильтрационной очистки, отличающийся тем, что подготовленный в зоне транспортировки нефтешлам подогревают до температуры 22-47°С перегретым паром, подаваемым под давлением от 0,3 до 0,5 МПа со скоростью расхода от 80 до 300 кг/ч при рабочей температуре пара от 105 до 170°С, дробят механические примеси и отделяют от них нефтешлам на фильтре грубой очистки, производят подачу нефтешлама в технологическую(кие) емкость(и) со скоростью 8-32 м 3 /ч, из подогретого и отстоянного нефтешлама производят отбор подтоварной воды, содержащей 17-40 мг/л нефтепродуктов и 0,1-0,05 об.% механических примесей, подогретый нефтешлам направляют в смеситель, где с помощью дозатора насыщают его реагентами в количестве 2,5-3,75 кг/м 3 нефтешлама, из смесителя подготовленный нефтешлам сливают в технологическую емкость, производят его подогрев, барботаж, обессоливание, удаление механических примесей, накопленную воду направляют в подогретую емкость для очистки от механических примесей, накапливают нефтешлам с содержанием 5-10% воды, 250 мг/л хлорных солей и 0,1% механических примесей, полученный нефтешлам подвергают дренажу и направляют полученную смесь для отстоя, отстаивают нефть с содержанием 0,1-1% воды, 40-160 мг/л хлорных солей, 0,01-0,05% механических примесей и сливают в автоцистерны, воду после дренажа подают в технологическую линию для получения пара с расходом, не превышающим 100-300 кг/ч, и рабочей температурой от 150-170°С, производят нейтрализацию отходов нефтешлама в виде влажного загрязненного слоя кека в сыпучее инертное вещество, из донного ила и нефтезагрязненного грунта получают мазут (M100) и очищенный грунт с остаточным содержанием мазута (M100) не более 1%.

MM4A – Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 22.07.2007

NF4A Восстановление действия патента СССР или патента Российской Федерации на изобретение

Дата, с которой действие патента восстановлено: 20.02.2009

MM4A Досрочное прекращение действия патента из-за неуплаты в установленный срок пошлины за

поддержание патента в силе

Дата прекращения действия патента: 22.07.2009

Дата, с которой действие патента восстановлено: 10.09.2012

Дата внесения записи в Государственный реестр: 10.09.2012