Плазменная переработка мусора в России

Что такое плазменная переработка мусора и как это работает

Утилизировать промышленные и бытовые отходы человечество начало 20 лет назад. До этого мусор выбрасывался на полигоны по всему миру, откуда вредные вещества распространялись в почву, грунтовые воды, открытый океан.

Опыт Европы и Америки по сжиганию промышленного мусора в печах оказался негативным. Построенные в конце двадцатого века мусоросжигательные заводы загрязняют воздух, воду и биосферу высокотоксичными соединениями. Фураны и диоксины выпадают с осадками, накапливаются в земле, попадают в пищевую цепочку человека.

Для обезвреживания опасных веществ и отходов производства был разработан метод плазмохимического разложения органики. Плазменная переработка мусора позволяет расщеплять сложные полимеры до газообразных углеводородов и оксида углерода. Выбросы токсинов сокращаются на 99%, а полученные вещества можно использовать как безопасное топливо и сырье для органического синтеза.

Актуальность проблемы утилизации отходов

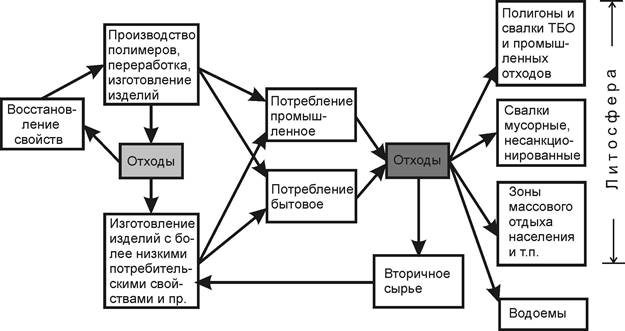

Химическая промышленность, автомобилестроение и распространение пластмасс в быту уже нанесли непоправимый ущерб экологии планеты. Искусственные полимеры разлагаются столетиями, медленно отравляя биосферу.

В развивающихся странах производственный и бытовой мусор до сих пор выбрасывается сотнями тонн на землю или в океан. Загрязнения из стран Азии прибивает к европейским берегам в виде микропластика, который обнаруживается уже на вершине Альпийских гор.

В России и странах СНГ полигоны ТБО переполняются городскими отходами, что в ближайшие 10 лет приведет к необратимым последствиям. Захоронения мусора в землю или сжигание в котлах не решают проблему, напротив, ускоряет высвобождение ядов в окружающую среду.

Единственное правильное решение – не использовать пластик в качестве упаковок и емкостей для продуктов питания. Однако цивилизация, живущая одним днем, не откажется от удобства в угоду решению проблем экологии будущего поколения.

Биоразлагаемые материалы и выведение микроорганизмов, способных перерабатывать синтетические полимеры, – вопрос отдаленного будущего. А проблему утилизации откладывать уже нельзя.

Плазменная технология утилизации отходов

Ни один из методов прошлого не позволяет безопасно перерабатывать твердый бытовой мусор и токсичные промышленные отходы. Поэтому ученые нашли выход в термолизе, который ранее применялся для газификации твердого топлива – кокса, сланца, гудрона, дерева. Технология не нова, но в окончательном виде нашла применение в переработке опасных отходов.

Общий принцип плазменной обработки отходов заключается в термическом разложении с неполным окислением под воздействием водяного пара, кислорода воздуха и давления.

Чтобы исходное сырье не сгорало, нужно контролировать поступление окислителя – воздуха. Пиролиз начинается при температурах более 1000°C.

На выходе из установки образуется смесь водорода, монооксида углерода с примесями других горючих газов.

Получаемый сигаз служит топливом для электростанций, сырьем для получения метанола и высших спиртов, аммиака, азотных удобрений, синтетического моторного масла и горючего. Данный метод синтеза был придуман в Германии в двадцатых годах прошлого столетия, как альтернатива нефтяной промышленности.

Разложение искусственной органики из ТБО требует более жестких условий внутри реактора и стабильную низкотемпературную плазму. Поэтому в девяностых годах прошлого века на базе института им. Курчатова ученые из России, Украины и Израиля разработали плазматроны, пригодные для газификации любых веществ, включая уничтожение химического оружия.

В Институте электрофизики и электроэнергетики РАН был построен первый в мире компактный и энергоэффективный плазматрон с температурой до 1000000°K.

Из-за незначительного финансирования науки, установка не может выйти в серийное производство.

На Западе корпорацией Westinghouse разрабатываются плазматроны, позволяющие уже сегодня перерабатывать отходы при температуре плазмы до 6273°K. Установки прошли тестирование в Канаде, Японии и Нидерландах.

Установки плазменной газификации отходов

Устройство можно разделить на четыре основных узла:

- Реактор-газификатор.

- Генератор плазмы.

- Дожигатель.

- Система очистки.

В плазменном генераторе используется воздушная среда и электрическая дуга переменного тока мощностью до 50000 Вт.

Реактор газификатора изготавливают из металла, внутреннюю поверхность облицовывают тугоплавкой керамикой. Плазменная переработка ТБО начинается с загрузки высушенного и измельченного мусора в шахту. Через ярусные дюзы подаются воздух и водяной пар, затем смесь обрабатывается потоком низкотемпературной плазмы.

Конструкция реактора может быть двух типов:

- с кольцевым плазматроном – равномерно распределяет поток по периметру камеры;

- с центральным генератором плазмы – выпускает горячий пучок в загрузочный центр.

Для изоляции камеры дно устройства погружено в резервуар с водой. Гидрозатвор исключает смешивание веществ из реактора с атмосферой. Снизу шлак и несгораемые элементы улавливаются чугунным колосником и при вращении решетки попадают на дно водного резервуара.

Там зольный остаток остывает, затем нейтрализуется и удаляется. Шлак образуется в количествах, не превышающих 7% изначальной массы, он представлен оксидами и карбонатами металлов и кремния. Спекшийся шлак можно использовать как нетоксичный строительный материал.

Важно, чтобы плазменная газификация отходов проходила при температуре выше 1200°C, тогда в реакторе не будут образовываться смолы и диоксины, а исходное сырье полностью распадается на простые соединения.

Чтобы установка работала непрерывно, нужно поддерживать струю плазмы, периодически впрыскивать воздушно-паровую смесь и контролировать уровень ТБО в камере реактора по мере трансформации в сигаз.

Синтез-газ откачивается непрерывно с нижней части реакционной камеры, проходит осушение и фильтрацию. В дальнейшем сигаз транспортируется в котельную для использования вместо природного газа. Чтобы получить топливо из мусора, затрачивается электроэнергия на поддержание плазменного заряда.

Однако вырабатываемый газ компенсирует энергетические затраты (при идеальных условиях реакции) в 4 раза.

Плазменная технология утилизации отходов решает сразу две задачи: уничтожение мусора с минимальным вредом для планеты и получение электроэнергии из возобновляемого источника – отбросов.

Синтез-газ по энергетическим параметрам уступает метану или пропану, его использование в качестве топлива для электростанций возможно в паровых турбинах. Для стабилизации горения в сигаз добавляют малый процент природного газа.

Плазменная газификация ТБО электродуговой плазмой разрушает вещество на молекулярном уровне, позволяет проводить реакцию в замкнутой системе, не выбрасывать в атмосферу дым с вредными соединениями.

Плазменное решение для переработки мусора

Первый промышленный плазматрон для ТБО, разработанный в Российском Курчатовском институте, был изготовлен на Мариупольском машиностроительном заводе в Украине в 2010 году.

Устройство было перевезено в Израиль для запуска предприятия по переработке мусора в окрестностях Кармиэля. Эффективность данной разработки до сих пор не удалось превзойти.

Из-за снижения финансирования иностранными партнерами и геополитических проблем дальнейшие исследования по этому проекту были заморожены.

Попытки перенести разработку на попечение наукограда «Сколково» привели только к созданию прототипа нового плазменного мусоросжигателя Институтом электрофизики и электроэнергетики в 2012 году. Серийный промышленный образец устройства к 2019 году так и не появился.

К 2025 году в Москве и Татарстане планируют построить экспериментальные плазменные мусороперерабатывающие электростанции с привлечением партнеров из Европы и Америки. Если с финансированием проекта не возникнет сложностей, подобные установки появятся в масштабах страны.

Технология плазменной газификации Westinghouse Plasma Corporation

WPC занимается созданием лидирующей технологической базы для превращения отходов цивилизации в чистую энергию без вреда для Земли. В американской корпорации ученые из разных стран работают над платформой коммерческих промышленных заводов и небольших базовых версий газификаторов.

Пока технология плазменного пиролиза применяется в мире на трех промышленных объектах. Установки позволяют превращать в горючий газ бытовой мусор горожан, ядовитые отходы заводов, осадок водостоков.

Один из заводов Air Products, расположенный в Англии, ежемесячно избавляет планету от 30 килотонн мусора в виде:

- ТБО;

- промышленных отбросов;

- отходов рознично-оптовой торговли;

- медицинского биомусора;

- отходов переработки нефти;

- ядовитого шлака из мусора, сжигаемого на свалках.

На выходе завод получает очищенный синтетический газ, который трансформируется в энергетические решения для электростанций, топливных элементов и химических продуктов:

- этиловый спирт;

- метанол;

- пропанол;

- дизельное топливо;

- горючее для ракетных двигателей.

Суть технологического решения компании – реакторы, оснащенные плазменными горелками. Через электрический дуговой разряд высокого напряжения пропускают воздух под давлением.

Газы ионизируются и нагреваются, как от удара молнии, и направляются в камеру при температуре 5000°C. Получаемый сигаз очищается от твердых частиц, тяжелых металлов и серы.

Расплавленный шлак собирают для использования как композитный материал в строительстве.

Плазменная утилизация отходов на заводах корпорации Westinghouse позволяет полностью разлагать мусор на безопасные и ценные соединения.

Установка Плутон: плазменно-пиролитическая переработка твердых РАО

Радиоактивные отходы атомных электростанций нельзя сжечь или закопать в землю без вреда для экологии. Период полураспада отдельных отбросов АЭС может составлять сотни лет, на протяжении которых вещество будет загрязнять воду и почву.

Российская госкомпания Радон нашла способ сделать РАО компактнее, снизить риск утечки радиации из отбросов без повторных перезахоронений каждые полвека.

Твердые радиоактивные отходы проходят плазменный пиролиз на установках Плутон. К обработке допускаются вещества до среднего уровня активности.

Технология позволяет перерабатывать разнородные материалы со сложным составом всего за одну стадию с получением концентрированного РАО в сокращенном до 95% объеме.

Остекленевший радиоактивный шлак можно допускать к длительному захоронению без опасения утечки или растворения в грунтовых водах.

Плазменная печь для сжигания отходов АЭС работает при температуре 1800°C за счет дуговых плазмотронов гальванического тока собственной разработки.

Органика уничтожается без остатка, а несгораемые элементы расплавляются, фиксируя в кристаллической решетке изотопы радиоактивных элементов и тяжелые металлы.

Получаемый компактный твердый слиток, состоящий из оксидов натрия, алюминия и кремния, по составу практически идентичен стеклу.

Скорость разрушения слитка в природе ниже, чем у устойчивых боро-кремниевых стекол, поэтому установка Плутон – совершенное средство для полной консервации токсинов и радиоизотопов.

Технологические плазмотроны в составе плазменных систем

В промышленности плазма используется для пиролиза органики в химическом синтезе. Это может быть растительное сырье, каменный и бурый уголь, твердые фракции нефти.

В качестве образующей плазму среды выступают инертные газы, азот, аммиак, вода или воздух. Поток высокоионизированного газа позволяет расщеплять сырье и получать чистый водород с монооксидом углерода. Полученный продукт после фильтрации и очистки можно использовать в реакторе для синтеза сложных органических соединений, которые другим путем получить нельзя.

Технологические плазменные системы могут работать при мощности 3500 кВт. Для стабилизации плазменного пучка используются электромагниты.

Промышленные плазменные системы для синтеза производит Российская компания Плазмариум на базе плазматронов зарубежных коллег. Фирма выпускает передвижные плазменные установки для утилизации отходов «MGS».

Преимущество мобильных установок плазменного пиролиза – в модульной конструкции и быстром развертывании систем по утилизации мусора.

Состав газовоздушной смеси регулируется электроникой для снижения концентрации оксида азота в сингазе. Устройство позволяет работать с эффективностью до 99% непосредственно на полигоне по сбору бытовых отходов.

Для утилизации медицинских биоматериалов и останков скота используется герметичный загрузчик отходов.

Реактор плазменного сжигания мусора работает в автоматическом режиме под управлением ПО без участия персонала. Разложение происходит по методу паровой плазмохимической реакции и исключает выброс вредных веществ в окружающую среду.

По показателям энергетической эффективности такие установки уступают полноценным заводам по плазменному сжиганию отходов, зато справляются с уничтожением опасного мусора без вреда для экологии.

Экономические показатели плазменной газификации

При проектировании плазменных установок по сжиганию мусора учет финансовых выгод при получении сырья и энергии – не основная задача, а дополнительный бонус. Главное – не допустить превращение планеты в пластиковую помойку.

Рост цен на ископаемые источники энергии и скорое израсходование природных углеводородов делает плазменное сжигание отходов экономически выгодным и полезным.

Скопившихся отходов на полигонах и в окружающей среде хватит на несколько десятилетий, при этом будет поступать и новый мусор. ТБО станет до конца столетия выгодным возобновляемым источником энергии.

Для постройки одного завода потребуются инвестиции в 900.000.000 руб., а время для ожидаемой окупаемости затрат составит около 4 лет.

При годовой переработке мусора 60кТ завод будет зарабатывать на производимом газе, электричестве и вторсырье:

| Источник дохода | Доход, руб. |

| Переработка ТБО | 30.000.000 |

| Продажа электричества | 132.500.000 |

| Реализация тепла для отопления | 146.500.000 |

| Переплавка металла |

Установка

Основные современные технологии обработки твердых радиоактивных отходов атомных электростанций включают процессы предварительной подготовки ТРО к переработке, такие как извлечение отходов из хранилищ, их фрагментирование и сортировку, а также методы термической переработки, в основном, сжигания горючих твердых и жидких РАО с последующим цементированием зольного остатка.

Кондиционирование негорючих ТРО проводится методами прессования и суперкомпактирования; упаковки с компактированными и цементированными отходами размещаются на длительное хранение в невозвратных защитных контейнерах, в них же размещается и часть отходов, не подвергшихся переработке.

Все перечисленные «холодные» методы кондиционирования характеризуются относительно невысокими коэффициентами сокращения объема отходов, поэтому требуют больших площадей и объемов хранилищ для размещения кондиционированных форм РАО.

Такие технологии, не предусматривающие существенных изменений и стабилизации физико-химических свойств отходов, по своей сути являются решениями, отложенными на 30-50 лет.

Термические методы обеспечивают глубокую переработку отходов и разрушение органических и биологических компонентов, а также повышение качества продуктов, предназначенных для длительного хранения или захоронения.

Наиболее распространенными для обращения с горючими радиоактивными отходами являются технологии сжигания, однако их главным недостатком является получение легко выщелачиваемого и пылящего продукта – радиоактивной золы, которая требует дальнейшей переработки и кондиционирования.

На сжигание направляются тщательно сортированные отходы, не содержащие негорючие компоненты, которые могут вывести из строя узлы печи сжигания и выгрузки зольного остатка.

Таким образом, значительная часть смешанных отходов, зачастую влажных, содержащих наряду с горючими компонентами мелкие металлические детали, куски кабеля, строительный мусор, теплоизоляцию, комки земли, направляется на цементирование, прессование или суперкомпактирование.

Все эти кондиционированные формы в результате постепенного разложения и гниения органических материалов теряют свои прочностные качества: нарушается герметичность упаковки, в объеме отходов образуются пустоты, возможны выходы наружу радиоактивных конденсатов.

Установка «ПЛУТОН»

Плазменная технология позволяет эффективно перерабатывать смешанные отходы сложного состава с получением продукта, который не содержит органические материалы и не теряет свою химическую стойкость и механическую прочность в течение десятков и сотен лет.

Одной из наиболее эффективных разработок специалистов ГУП МосНПО «Радон» является технология плазменного сжигания ТРО низкого и среднего уровней активности.

На предприятии создана и эксплуатируется установка «Плутон», обеспечивающая плазменную переработку отходов сложной морфологии с получением кондиционированного продукта в одну стадию и высоким коэффициентом сокращения объемов РАО.

Стеклоподобный конечный продукт, плавленый шлак, пригоден для захоронения или длительного хранения на полигоне кондиционированных радиоактивных отходов.

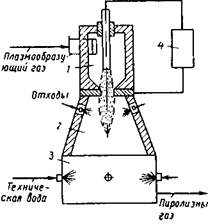

Устройство и вид шахтной печи плазменной установки «Плутон» приведены на рисунке 1.

Рис. 1. Устройство и вид шахтной печи установки «Плутон»

1 – узел загрузки 2 – шахта 3 – плавитель 4 – бокс приема шлака 5 – плазмотрон 6 – узел слива шлака

Органическая часть радиоактивных отходов подвергается пиролизу в печи шахтного типа с производительностью 200-250 кг/час в условиях недостатка кислорода, в то время как процесс плавления шлака проводится в окислительной атмосфере, что способствует полному уничтожению органических компонентов шлака и получению более однородного продукта.

Нагрев плавителя шахтной печи до температур 1500-1800оС возможен благодаря использованию дуговых плазмотронов постоянного тока, разработанных на ГУП МосНПО «Радон». На рисунке 2 представлены разрез и плазменный факел работающего плазмотрона.

Рис. 2. Плазменный источник нагрева – плазмотрон

Плавленый шлак (рис. 3) представляет собой базальтоподобный монолит, где содержание оксида алюминия достигает 28% мас., оксида кремния – до 56% мас.; оксида натрия – от 2,5% мас. до 11% мас. В матрице шлака надежно фиксируются радиоактивные изотопы, а также оксиды тяжелых металлов, таких как свинец, никель, медь, цинк и т.д.

Рис. 3. Шлак в приемных контейнерах

Плотность шлака составляет 2,5-3,5 г/см3. Он является чрезвычайно устойчивым к химическому воздействию материалом (см. таблицу).

Скорость выщелачивания из шлака в воду натрия, одного из самых «подвижных» элементов, в среднем на порядок ниже подобного показателя для боросиликатных стекол и на два-три порядка ниже, чем у цементных матриц.

Скорость выщелачивания большинства других элементов, в том числе тяжелых металлов, еще ниже, поэтому подобный шлаковый компаунд можно рассматривать как одно из самых совершенных средств консервации радиоактивных элементов и неорганических токсикантов.

Характеристики химической стойкости шлаков

| Компонент | Na+ | 137Cs | 239Pu |

| Скорость выщелачивания, г/см2*сут | (2-3) *10-6 | (0,3-5)*10-6 | (0,8-2)*10-7 |

| Доля выщелоченного компонента (100 суток), % | 1,1 | 0,61 | 0,008 |

Приемные контейнеры со шлаковым компаундом загружаются в невозвратные защитно-транспортные контейнеры и размещаются на полигоне долговременного хранения кондиционированных форм РАО в Научно-производственном комплексе ГУП МосНПО «Радон».

ГУП МосНПО «Радон» получил разрешение Федеральной службы по экологическому, технологическому и атомному надзору РФ на переработку твердых радиоактивных отходов низкого и среднего уровней активности плазменным методом в 2007 году, и с 2008 года на установке «Плутон» ведется плановая переработка ТРО.

На переработку принимаются твердые радиоактивные отходы смешанного типа, близкие по морфологическому составу ТРО атомных электростанций.

Наряду с горючими материалами (бумагой, древесиной, текстилем, кожей, полимерами) перерабатываемые отходы включают до 30-40% негорючих компонентов (строительного мусора, стекла, грунта, ила, металлического скрапа, теплоизоляционных материалов и т.д.). Суммарная влажность отходов может достигать 40% при влажности содержимого отдельных упаковок до 90%.

Удельная активность ТРО, принимаемых на термическую переработку, ограничивается, согласно условиям действия лицензии, значениями 2,2*105 Бк/кг по α-излучающим радионуклидам и 3,7*106 Бк/кг по β-излучающим радионуклидам.

В 2009-2011 годах плазменным методом в шахтной печи установки «Плутон» были переработаны такие «неудобные» для других высокотемпературных технологий отходы, как активированный уголь, неорганические сорбенты и донные отложения (илы), выгруженные из аппаратов очистки ЖРО и сборников стоков системы спецканализации. Эти виды отходов характеризуются высоким содержанием влаги (до 90%), в сухом остатке илов доля органических веществ достигала 50%.

Плазменным методом успешно перерабатываются ранее подпрессованные смешанные отходы после извлечения из тары и переупаковки в крафт-мешки, а также отходы, подвергшиеся суперкомпактированию в металлической упаковке.

Проблема переработки перечисленных выше видов радиоактивных отходов весьма актуальна для атомных электростанций. Плазменная технология способна в значительной степени снизить ее остроту.

Преимущества плазменной технологии

Практика ГУП МосНПО «Радон» показывает, что удельные капитальные затраты на создание подобной установки и эксплуатационные расходы на переработку РАО плазменным методом (на единицу массы перерабатываемых отходов) за счет высокой производительности плазменной установки не превышают затрат на сжигание. При этом установка способна перерабатывать одновременно отходы, поступающие на сжигание, плавление, прессование и суперкомпактирование. Плазменная переработка ТРО исключает также стадию цементирования продукта сжигания РАО – зольного остатка.

Плазменная технология обеспечивает высокие коэффициенты сокращения объема смешанных отходов.

После размещения продукта в невозвратных защитных контейнерах в хранилищах кондиционированных форм ТРО на долговременное хранение соответствующие коэффициенты варьируются в диапазоне от 25 до 40, тогда как весь комплекс операций по сжиганию, цементированию, прессованию и суперкомпактированию отходов смешанной морфологии дает коэффициенты сокращения объема 4-8. Учитывая конечный объем продуктов переработки и связанные с этим капитальные и эксплуатационные затраты на хранение кондиционированных отходов, плазменная переработка твердых РАО становится в 1,5-2,5 раза выгоднее многостадийной переработки ТРО с использованием процессов сжигания, цементирования и компактирования отходов.

Широкий спектр отходов, принимаемых на переработку, и одностадийный процесс получения продукта, пригодного для длительного хранения, определяют преимущества плазменного метода по сравнению со сжиганием.

Применение плазменно-пиролитического метода переработки радиоактивных отходов в шахтной печи наиболее экономически оправдано на атомных электростанциях, где себестоимость электроэнергии невысока. Вдобавок ее внедрение повышает не только экономическую эффективность, но и экологическую безопасность обращения с радиоактивными отходами различной морфологии.

Термическая переработка РАО сопровождается образованием дымовых газов, содержащих, наряду с радиоактивными аэрозолями, неорганические вредные химические вещества и органические токсиканты. Как показывает практика эксплуатации, установка плазменной переработки ТРО «Плутон» оказывает меньшее воздействие на окружающую среду по сравнению с установкой сжигания отходов в камерной печи.

В результате исследований, выполненных ГУП МосНПО «Радон» совместно с НПО «Тайфун», установлено, что в пиролизных газах на выходе плазменной шахтной печи концентрация полихлорированных дибензо-п-диоксинов и дибензофуранов (ПХДД/ПХДФ), в пересчете на токсический эквивалент (ТЭ), в среднем, в пять раз меньше, чем в дымовых газах на выходе камерной печи сжигания отходов.

суммы ПХДД/ПХДФ в отходящих газах на выходе системы газоочистки установки «Плутон» не превышало 0,014-0,02 нг/м3 ТЭ, что примерно в пять раз ниже европейского норматива для установок сжигания отходов. Концентрация тяжелых металлов в технологических газовых выбросах в атмосферу также была ниже нормативов, установленных в странах Западной Европы.

Автор

Полканов Михаил Анатольевич,

ГУП МосНПО «Радон»

Переработка мусора (отходов) как бизнес в России

Мусорный бизнес – привлекательный сегмент для частного инвестора. В России данное направление только начинает развиваться, поэтому конкуренты практически отсутствуют. Сырья для работы большое количество, направлений и возможностей развития много даже в кризис. В среднем рентабельность проекта может доходить до 50%.

Сфера переработки мусора как бизнес еще выгодна потому что:

- в России возникли технологии малой производительности, что дает возможность сократить миллионные расходы;

- государственные структуры заинтересованы в данном направлении, можно рассчитывать на поддержку в местной администрации;

- министерство природных ресурсов не первый год планирует ввезти запрет на сжигание мусора, годное на переработку, что увеличит актуальность перерабатывающих заводов.

Анализ рынка

Согласно исследованиям компании «Ростехнологии», не меньше 40% всех бытовых отходов в России — это ценное вторсырье. Но сегодня на переработку поступает не более 7% отходов, все остальное «богатство» отправляется на полигоны.

Можно сделать вывод, что наша страна сегодня пролетает мимо крупных денег, так как бизнес по утилизации отходов – это мировой тренд, который актуален многим инвесторам во всех высокоразвитых странах.

Мировой бизнес по обработке отходов сегодня эксперты оценивают в 120 млрд. долл. В России по разным подсчетам этот бизнес в год может давать от 2 до 3,5 млрд. долл. в год.

Что же содержит мусорное ведро среднестатистического россиянина?

- больше 50% составляют полимеры (поливинилхлорид, полипропилен, полиэтилен и другое;

- около четверти – это пищевые отходы;

- меньше 10% приходится на бумажные изделия;

- остальные 15-20% — это ткань, резина, металлические изделия.

Как видно, больше половины составляющего может отправиться в мусороперерабатывающий комплекс. Но такие расчеты – теоретические. На практике дело обстоит не так радужно. Раздельный сбор твердых бытовых отходов, который давно практикуется в Европе и Америке, для наших граждан новое явление.

Из неразделенных отходов сортировочные линии дают возможность отобрать только 20-25% необходимого сырья. Хоть в некоторых городах уже установлены специальные контейнеры для сортировки мусора, реальных результатов они пока не приносят.

Поэтому большинству предпринимателей, которые работают в данном сегменте, приходится искать сырье самостоятельно и сортировать мусор на специализированном оборудовании.

Технологии

Основными технологиями переработки мусора можно назвать:

- Компостирование (биологическое разложение), в результате которого удается получить компост, который используется в сфере сельского хозяйства. Метод основан на обработке органики.

- Термическая обработка – тепловое действие на обрабатываемые вещества, в результате чего оно уменьшается в несколько раз. Виды обработки:

- сжигание (вредный метод, так как в атмосферу попадают вредные выбросы);

- плазменная переработкаоснована на газификации отходов, при котором удается получить вторичное сырье в виде шлака или керамической плиты и энергию. Данная методика не вредна для окружающей среды;

- пиролиз, основанный на низких температурах. Приводит к разложению отходов. На выходе получается вторичное сырье и тепло, которое принято превращать в тепловую электроэнергию. Данный метод не предполагает выбросов в атмосферу.

— Безотходная переработка отходов в Европе:

— Плазменная газификация (энергия из отходов):

Финансовые расчеты

В финансовом бизнес-плане мусороперерабатывающего завода размер капиталовложений зависит от вида и технологии переработки мусора, выбранного масштаба (мини-производство или большой завод полного цикла).

Стоимость комплекта оборудования для переработки одного из видов отходов будет стоить от 100 до 270 тысяч долларов.

Как показывает практика, затраты на организацию производства составляют около 5 тысяч долларов (аренда помещения, монтажные работы, оформление документации).

Ежемесячные расходы состоят из арендной платы, коммунальных и налоговых платежей, транспортных расходов и составляют около 30% выручки.

Получая за тонну переработанного сырья от 800 до 5000 долларов и вырабатывая около 30 тонн сырья в месяц, можно получить от 24000 долларов (взят минимальный порог). Чистая прибыль составит 16800 долларов. Окупить вложения в таком случае удастся за 6-16 месяцев.

Необходимый стартовый капитал: от 100000 долларов. Ежемесячная прибыль: от 16800 долларов. Срок окупаемости: от 6 месяцев.

Приведенная в статье информация является лишь кратким введением в суть бизнеса. Если вы решите перейти к реализации, тогда вам нужно скачать профессиональный бизнес план мусороперерабатывающего завода с подробными расчетами:

Необходимые документы

Основным документом, который необходим для функционирования предприятия, является лицензия, что выдается Министерством экологии. Она оформляется один раз на весь период деятельности и стоит 5500 рублей. Данная лицензия дает право собирать и перерабатывать твердые бытовые отходы. Также данное Министерство выдает разрешение на деятельность и хранение ТБО (оформляется каждый год).

После этого оформляется проектная документация с подробным описанием технологических операций. Далее нужно получить разрешение от пожарной инспекции, органов СЭС, водного и коммунального хозяйств.

На практике сбор разрешительных документов может занять от 4 до 8 месяцев. С разрешением открытия бизнеса от местной администрации проблем не возникает, так как они заинтересованы в открытии перерабатывающих заводов.

В качестве организационно-правовой формы рекомендуется выбрать ООО с кодом ОКВЭД 38 «Сбор, обработка и утилизация отходов».

Требования к помещению

Бизнес-план по сортировке мусора включает подготовку помещения. Общая площадь состоит из:

- мусоросортировочного комплекса – 300-500 м²;

- склада – 100-200 м².

Цехи должны быть размещены в соответствии с пожарными и санитарными нормами. На подготовку площадей нужно отвести в бюджете около 2-3 тысяч долларов.

Чтобы не тратиться на транспортировку, размещать цехи проще недалеко от городских свалок. Также удобным расположением можно назвать промышленные зоны, окраины города. Главное требование – отдаленность от жилых массивов на расстояние не меньше 600 метров.

— Проект мусороперабатывающего завода:

Оборудование

С чего начать бизнес? Отлично, если предприниматель может выделить инвестиции, размером 20 миллионов долларов на развитие проекта. Именно такая стоимость завода по переработке твердых бытовых отходов.

Но если такая возможность отсутствует, рекомендуется начать с одного направления.

Оборудование для переработки мусора зависит от выбранного сырья.

Но, ни одно производство не получиться организовать без:

- сортировочной линии (включает грохот, конвейеры, кабину с сортировочным постом);

- пресса;

- магнитного сепаратора;

- дробилки, шредера для измельчения;

- накопителя;

- плавильной печи.

— Мобильный мусоросортировочный комплекс:

Стоимость оборудования зависит от вида мусора, который планируется перерабатывать и от масштабности. В среднем организовать мини-производство по переработке отходов обойдется в 100 тысяч долларов.

— Переработка мусора в Японии:

Персонал

Переработка ТБО – очень трудоемкий процесс, требующий ручного труда. Все операции по сортировке, отбору бракованных отходов выполняют рабочие. На мини-производстве должно работать от 20 человек с заработной платой 15-30 тысяч рублей в зависимости от уровня ответственности, функций и квалификации. Кроме рабочих, основной штат должен содержать:

- оператора сортировочной линии;

- оператора пресс-линии;

- водителя.

Виды сырья для переработки

На старте нужно определиться с конкретным типом отходов, которые планируется перерабатывать. Отталкиваться стоит от географических особенностей, существующего спроса на вторичное сырье, возможности продажи в другие города. Актуальные направления на сегодня:

- переработка пластиковых отходов – это бутылки, пластмассовые изделия, пленки, мешки. Бизнес заключается в получении промежуточного сырья (флекса) в цепочке «отходы – готовая продукция». Процесс получения флекса выглядит следующим образом:

- сортировка на белую и цветную тару;

- очистка от этикеток и загрязнений;

- измельчение в дробилке;

- обработка в паровом котле;

- промывка;

- обработка в сушильной камере.

- утилизация стеклянных отходов – после переработки получается стекло, которое поставляется на стекольные заводы для производства различных изделий, а также для абразивов, керамической плитки, изоляции, кирпича, керамики. Специальные линии очищают и измельчают стекольные изделия, после этого плавят и фильтруют полученную массу.

- обработка макулатуры – сегодня мире на переработку идет половина использованной бумаги. Технология работы с бумагой и картоном состоит из следующих этапов:

- роспуск материала в воде при помощи гидроразбивателя;

- удаление всех посторонних материалов (применяется циклонный очиститель);

- термомеханическое действие;

- тонкая очистка составляющего;

- фильтр.

Полученный материал идет на изготовления упаковочной или туалетной бумаги, а также для производства кровельных покрытий.

Источники сырья

Получить сырьевую базу для работы не так просто, как может показаться на первый взгляд. Можно открыть пункты приема вторичного сырья (макулатуры, стеклянной тары, пластика) или же договориться о покупке с действующими приемками.

Некоторые бизнесмены оборудуют специальные контейнеры возле мусорных баков, куда жители района могут выбрасывать пластиковые отходы.

Больше всего сырья находится на свалке, некоторым удается договориться с администрацией, чтобы машины привозили мусор напрямую, минуя городскую свалку.

Каналы сбыта

Потребность в качественном вторичном сырье неуклонно растет. Предприятия, которые заинтересованы в его покупке:

- промышленные компании различного типа;

- бумажные фабрики;

- производственно-заготовительные фирмы ресурсов вторичной переработки.

Сохраните статью в закладки. Пригодится;)

Следите за обновлениями в Фейсбуке:

На странице публикуются только полезные для других отзывы, в которых указано что человек имел опыт в этом деле.

Заранее большое спасибо, если поделитесь с нашими читателями своим драгоценным опытом!:)

Плазменно-пиролизный метод переработки ТБО

- Плазменно-пиролизный метод переработки ТБО

- Проектные работы

- Металлообработка

- Конструирование приборов и оборудования

- Установка и подключение накопителя кинетической энергии для электричек, трамваев и троллейбусов

Мы динамично развивающаяся компания по предоставлению услуг обработке металла и разработке приборов контроля.

15.07.15Сайт запущен! Дорогие посетители, теперь Р’С‹ также можете ознакомиться СЃ услугами нашей компании Рё РІ интернете, РЅР° нашем сайте.Маргарет ТэтчерР�нженер — это человек, который может объяснить, как работает то или РёРЅРѕРµ устройство, РЅРѕ РЅРµ может объяснить, почему РѕРЅРѕ РЅРµ работает.

В настоящее во всем мире время одним из важнейших направлений развития является внедрение эффективных технологий утилизации отходов.

Существует много методов по утилизации отходов, обладающих своими плюсами и минусами.

Одним из наиболее эффективных способов считается плазменно-пиролизная переработка отходов, с последующей выработкой полезной продукции: электрической и тепловой энергии, углеводородного сырья, строительных материалов.

�нновационная технология плазменной газификации

Переработка осуществляется посредством использования плазмохимической технологии, которая является высокотемпературной разновидностью технологии пиролиза (газификации) Технология проверена на мировых рынках, пригодна в дальнейшем для тиражирования

Ключевым преимуществом плазменной газификации в сравнении с обычной, используемой на сегодняшний день газификацией, является значительно более высокий температурный режим: до 5000 градусов, что делает технологию экологически чистой и практически безотходной.

Сравнительный анализ методов утилизации отходов

| Плазменная газификация | Обычная газификация | Сжигание |

| Полное разрушение 90% | разрушение (800 С) 70% | разрушение (650С) |

| Нет смол, фуранов и диоксинов | Есть смолы, фураны и диоксины | Много смол, фуранов и диоксинов |

| Только неорганическая часть 5% стеклованный компаунд | 10% золы | 30% токсичной золы |

| Любой вид отходов | Кроме отдельных неорганических видов | Кроме отдельных неорганических видов |

| Не требуется сортировка | Требуется сортировка | Требуется сортировка |

| Большой объем | Малый объем | Большой объем |

| Нет выбросов газов, нет летучей золы | Средние выбросы дымовых газов и летучая зола | Высокие выбросы дымовых газов и летучая зола |

| Не чувствителен к влажности | Чувствителен к влажности | Чувствителен к влажности |

Содержание проекта

Строительство завода по плазменно-пиролизной переработке древесных отходов.

Мощность завода составляет 1500 кг перерабатываемых отходов в час, до 11 тыс. тонн в год.

Мощность РїРѕ выработке электрической энергии — РґРѕ 6 РњР’С‚, полезная выработка РЅРµ менее 4 РњР’С‚.

Занимаемая площадь – 400 кв. м.

Технология переработки отходов

- Подготовка сырья. Происходит измельчение сырья, обезвоживание, доизмельчение и подача в плазменный реактор.

Необходимый температурный режим в реакторе обеспечивается работой плазмотрона, к которому непрерывно подводится электрический ток.

-

Плазменная или плазмохимическая технология переработки органических отходов является высокотемпературной разновидностью технологии пиролиза (газификации).

- Плазмообразующий газ продувается через электрическую дугу, где он ионизируется. Соединение основных атомов и молекул принимает форму синтез-газа, который используется для производства электричества и тепла, или как сырье для производства синтетических углеводородов. Полученное тепло используется в котле-утилизаторе для выработки пара и электроэнергии, а дымовые газы направляются на газоочистку.

- Отходы подвергаются воздействию таких высоких температур, что органическая составляющая газифицируется и подвергается разделению на молекулы, а неорганическая составляющая образует стекловидный шлак. Отличия плазменного процесса от обычного сжигания отходов состоят в более высоких температурах и полностью замкнутом технологическом цикле системы. В плазменной системе образуется меньше твердых остатков, что упрощает их обработку.

- Выходящий из реактора синтез-газ подвергается очистке от примесей, охлаждается до температур 250-400 градусов С

- Синтез-газ направляется для выработки электроэнергии на газопоршневой электростанции

- Часть произведенной электроэнергии отбирается для собственных нужд, в том числе для поддержания горения плазмотрона.

- Стекловидный шлак может быть использован для производства газобетонов, теплоизоляционных плит и в качестве составной части дорожной одежды.

В реакционной камере осуществляется пиролизный процесс без доступа воздуха с образованием при высоких температурах (от 1300 до 2000°С) пиролизного газа, который дожигается в специальной камере.

За счет энергии электрической дуги плазмотрона, пирогаз диссоциирует и ионизируется, превращаясь в плазму с высокой теплоемкостью и теплопроводностью.

Образовавшаяся в процессе деструкции газовая смесь поднимается в верхнюю часть реактора, отдает свое физическое тепло твердым отходам, за счет чего происходит их термодеструкция с образованием парогазовой смеси. Шлак, который накапливается в нижней части реактора в виде расплава, периодически удаляется.

Выработка электрической энергии

|

— температура наружного РІРѕР·РґСѓС…Р°: РѕС‚ -50 РґРѕ +50 °С

— относительная влажность РІРѕР·РґСѓС…Р° РїСЂРё 25°С: 98%

РРєРѕРЅРѕРјРёРєР° проекта

Общая стоимость завода для реализации проекта составляет 5,7 млн. рублей в ценах июня 2016г.

, включая проектирование и шеф-монтаж При переработке 1 500 кг/час древесных отходов вырабатывается 1 700 нм³/час синтез-газа.

Выработка электроэнергии: 1 700 нм³ x 4 = 6 800 КВт/час Собственное потребление электроэнергии: 1 000 КВт/час Отпуск электроэнергии в сеть: 5 800 КВт/ч Персонал: 16 человек Ресурс оборудования плазменного реактора до капитального ремонта: 86 000 часов

Гарантийный срок: 12 месяцев с начала эксплуатации

Установка “Плутон”: плазменно-пиролитическая переработка твердых РАО

Внедрение на АЭС процесса плазменной переработки твердых РАО представляет технологически и экономически выгодную альтернативу созданию комплексов многостадийного обращения с ТРО на основе технологий сжигания, плавления, цементирования, прессования и суперкомпактирования, а также исключает необходимость повторного кондиционирования продуктов переработки через 30-50 лет.

Недостатки «холодных» и «горячих» методов переработки ТРО

Основные современные технологии обработки твердых радиоактивных отходов атомных электростанций включают процессы предварительной подготовки ТРО к переработке, такие как извлечение отходов из хранилищ, их фрагментирование и сортировку, а также методы термической переработки, в основном, сжигания горючих твердых и жидких РАО с последующим цементированием зольного остатка.

Кондиционирование негорючих ТРО проводится методами прессования и суперкомпактирования; упаковки с компактированными и цементированными отходами размещаются на длительное хранение в невозвратных защитных контейнерах, в них же размещается и часть отходов, не подвергшихся переработке. Все перечисленные «холодные» методы кондиционирования характеризуются относительно невысокими коэффициентами сокращения объема отходов, поэтому требуют больших площадей и объемов хранилищ для размещения кондиционированных форм РАО. Такие технологии, не предусматривающие существенных изменений и стабилизации физико-химических свойств отходов, по своей сути являются решениями, отложенными на 30-50 лет.

Термические методы обеспечивают глубокую переработку отходов и разрушение органических и биологических компонентов, а также повышение качества продуктов, предназначенных для длительного хранения или захоронения. Наиболее распространенными для обращения с горючими радиоактивными отходами являются технологии сжигания, однако их главным недостатком является получение легко выщелачиваемого и пылящего продукта – радиоактивной золы, которая требует дальнейшей переработки и кондиционирования.

На сжигание направляются тщательно сортированные отходы, не содержащие негорючие компоненты, которые могут вывести из строя узлы печи сжигания и выгрузки зольного остатка. Таким образом, значительная часть смешанных отходов, зачастую влажных, содержащих наряду с горючими компонентами мелкие металлические детали, куски кабеля, строительный мусор, теплоизоляцию, комки земли, направляется на цементирование, прессование или суперкомпактирование. Все эти кондиционированные формы в результате постепенного разложения и гниения органических материалов теряют свои прочностные качества: нарушается герметичность упаковки, в объеме отходов образуются пустоты, возможны выходы наружу радиоактивных конденсатов.

Установка «ПЛУТОН»

Плазменная технология позволяет эффективно перерабатывать смешанные отходы сложного состава с получением продукта, который не содержит органические материалы и не теряет свою химическую стойкость и механическую прочность в течение десятков и сотен лет.

Одной из наиболее эффективных разработок специалистов ГУП МосНПО «Радон» является технология плазменного сжигания ТРО низкого и среднего уровней активности. На предприятии создана и эксплуатируется установка «Плутон», обеспечивающая плазменную переработку отходов сложной морфологии с получением кондиционированного продукта в одну стадию и высоким коэффициентом сокращения объемов РАО. Стеклоподобный конечный продукт, плавленый шлак, пригоден для захоронения или длительного хранения на полигоне кондиционированных радиоактивных отходов.

Устройство и вид шахтной печи плазменной установки «Плутон» приведены на рисунке 1.

1 – узел загрузки

2 – шахта

3 – плавитель

4 – бокс приема шлака

5 – плазмотрон

6 – узел слива шлака

7 – выход пирогаза

Органическая часть радиоактивных отходов подвергается пиролизу в печи шахтного типа с производительностью 200-250 кг/час в условиях недостатка кислорода, в то время как процесс плавления шлака проводится в окислительной атмосфере, что способствует полному уничтожению органических компонентов шлака и получению более однородного продукта.

Нагрев плавителя шахтной печи до температур 1500-1800 о С возможен благодаря использованию дуговых плазмотронов постоянного тока, разработанных на ГУП МосНПО «Радон». На рисунке 2 представлены разрез и плазменный факел работающего плазмотрона.

Плавленый шлак (рис. 3) представляет собой базальтоподобный монолит, где содержание оксида алюминия достигает 28% мас., оксида кремния – до 56% мас.; оксида натрия – от 2,5% мас. до 11% мас. В матрице шлака надежно фиксируются радиоактивные изотопы, а также оксиды тяжелых металлов, таких как свинец, никель, медь, цинк и т.д.

Плотность шлака составляет 2,5-3,5 г/см 3 . Он является чрезвычайно устойчивым к химическому воздействию материалом (см. таблицу). Скорость выщелачивания из шлака в воду натрия, одного из самых «подвижных» элементов, в среднем на порядок ниже подобного показателя для боросиликатных стекол и на два-три порядка ниже, чем у цементных матриц. Скорость выщелачивания большинства других элементов, в том числе тяжелых металлов, еще ниже, поэтому подобный шлаковый компаунд можно рассматривать как одно из самых совершенных средств консервации радиоактивных элементов и неорганических токсикантов.

Характеристики химической стойкости шлаков

Скорость выщелачивания, г/см 2 *сут

Доля выщелоченного компонента (100 суток), %

Приемные контейнеры со шлаковым компаундом загружаются в невозвратные защитно-транспортные контейнеры и размещаются на полигоне долговременного хранения кондиционированных форм РАО в Научно-производственном комплексе ГУП МосНПО «Радон».

ГУП МосНПО «Радон» получил разрешение Федеральной службы по экологическому, технологическому и атомному надзору РФ на переработку твердых радиоактивных отходов низкого и среднего уровней активности плазменным методом в 2007 году, и с 2008 года на установке «Плутон» ведется плановая переработка ТРО.

На переработку принимаются твердые радиоактивные отходы смешанного типа, близкие по морфологическому составу ТРО атомных электростанций. Наряду с горючими материалами (бумагой, древесиной, текстилем, кожей, полимерами) перерабатываемые отходы включают до 30-40% негорючих компонентов (строительного мусора, стекла, грунта, ила, металлического скрапа, теплоизоляционных материалов и т.д.). Суммарная влажность отходов может достигать 40% при влажности содержимого отдельных упаковок до 90%. Удельная активность ТРО, принимаемых на термическую переработку, ограничивается, согласно условиям действия лицензии, значениями 2,2*10 5 Бк/кг по α-излучающим радионуклидам и 3,7*10 6 Бк/кг по β-излучающим радионуклидам.

В 2009-2011 годах плазменным методом в шахтной печи установки «Плутон» были переработаны такие «неудобные» для других высокотемпературных технологий отходы, как активированный уголь, неорганические сорбенты и донные отложения (илы), выгруженные из аппаратов очистки ЖРО и сборников стоков системы спецканализации. Эти виды отходов характеризуются высоким содержанием влаги (до 90%), в сухом остатке илов доля органических веществ достигала 50%.

Плазменным методом успешно перерабатываются ранее подпрессованные смешанные отходы после извлечения из тары и переупаковки в крафт-мешки, а также отходы, подвергшиеся суперкомпактированию в металлической упаковке.

Проблема переработки перечисленных выше видов радиоактивных отходов весьма актуальна для атомных электростанций. Плазменная технология способна в значительной степени снизить ее остроту.

Преимущества плазменной технологии

Практика ГУП МосНПО «Радон» показывает, что удельные капитальные затраты на создание подобной установки и эксплуатационные расходы на переработку РАО плазменным методом (на единицу массы перерабатываемых отходов) за счет высокой производительности плазменной установки не превышают затрат на сжигание. При этом установка способна перерабатывать одновременно отходы, поступающие на сжигание, плавление, прессование и суперкомпактирование. Плазменная переработка ТРО исключает также стадию цементирования продукта сжигания РАО – зольного остатка.

Плазменная технология обеспечивает высокие коэффициенты сокращения объема смешанных отходов. После размещения продукта в невозвратных защитных контейнерах в хранилищах кондиционированных форм ТРО на долговременное хранение соответствующие коэффициенты варьируются в диапазоне от 25 до 40, тогда как весь комплекс операций по сжиганию, цементированию, прессованию и суперкомпактированию отходов смешанной морфологии дает коэффициенты сокращения объема 4-8. Учитывая конечный объем продуктов переработки и связанные с этим капитальные и эксплуатационные затраты на хранение кондиционированных отходов, плазменная переработка твердых РАО становится в 1,5-2,5 раза выгоднее многостадийной переработки ТРО с использованием процессов сжигания, цементирования и компактирования отходов.

Широкий спектр отходов, принимаемых на переработку, и одностадийный процесс получения продукта, пригодного для длительного хранения, определяют преимущества плазменного метода по сравнению со сжиганием.

Применение плазменно-пиролитического метода переработки радиоактивных отходов в шахтной печи наиболее экономически оправдано на атомных электростанциях, где себестоимость электроэнергии невысока. Вдобавок ее внедрение повышает не только экономическую эффективность, но и экологическую безопасность обращения с радиоактивными отходами различной морфологии.

Термическая переработка РАО сопровождается образованием дымовых газов, содержащих, наряду с радиоактивными аэрозолями, неорганические вредные химические вещества и органические токсиканты. Как показывает практика эксплуатации, установка плазменной переработки ТРО «Плутон» оказывает меньшее воздействие на окружающую среду по сравнению с установкой сжигания отходов в камерной печи.

В результате исследований, выполненных ГУП МосНПО «Радон» совместно с НПО «Тайфун», установлено, что в пиролизных газах на выходе плазменной шахтной печи концентрация полихлорированных дибензо-п-диоксинов и дибензофуранов (ПХДД/ПХДФ), в пересчете на токсический эквивалент (ТЭ), в среднем, в пять раз меньше, чем в дымовых газах на выходе камерной печи сжигания отходов.

Содержание суммы ПХДД/ПХДФ в отходящих газах на выходе системы газоочистки установки «Плутон» не превышало 0,014-0,02 нг/м 3 ТЭ, что примерно в пять раз ниже европейского норматива для установок сжигания отходов. Концентрация тяжелых металлов в технологических газовых выбросах в атмосферу также была ниже нормативов, установленных в странах Западной Европы.

Таким образом, внедрение плазменно-пиролитической технологии для переработки твердых радиоактивных отходов АЭС поможет повысить экономическую эффективность обращения с РАО, имеющими разнообразную морфологию, за счет экономии объема хранилищ отходов и уменьшения количества оборудования и операций кондиционирования, а также позволит размещать РАО на длительное хранение с обеспечением безопасности окружающей среды.

Плазменная технология не только решает проблему вновь образующихся эксплуатационных отходов, но и обеспечивает глубокую термическую переработку радиоактивных отходов, накопленных ранее и компактированных в металлических бочках, освобождая место для хранения ТРО.

Автор

Полканов Михаил Анатольевич,

ГУП МосНПО «Радон»

Переработка и обезвреживание отходов с применением плазмы

Для получения высокой степени разложения токсичных отходов, особенно галоидосодержащих, конструкция сжигающей печи должна обеспечивать необходимую продолжительность пребывания в зоне горения, тщательное смешение при определенной температуре исходных реагентов с кислородом, количество которого также регулируется. Для подавления образования галогенов и полного их перевода в галогеноводороды необходим избыток воды и минимум кислорода, последнее вызывает образование большого количества сажи. При разложении хлорорганических продуктов снижение температуры ведет к образованию высокотоксичных и устойчивых веществ – диоксинов. Недостатки огневого сжигания стимулировали поиск эффективных технологий обезвреживания токсических отходов.

Применение низкотемпературной плазмы – одно из перспективных направлений в области утилизации опасных отходов. Посредством плазмы достигается высокая степень обезвреживания отходов химической промышленности, в том числе галлоидосодержащих органических соединений, медицинских учреждений; ведется переработка твердых, пастообразных, жидких, газообразных; органических и неорганических; слаборадиоактивных; бытовых; канцерогенных веществ, на которые установлены жесткие нормы ПДК в воздухе, воде, почве и др.

Плазменный метод может использоваться для обезвреживания отходов двумя путями:

– Плазмохимическая ликвидация особо опасных высокотоксичных отходов;

– Плазмохимическая переработка отходов с целью получения товарной продукции.

Наиболее эффективен плазменный метод при деструкции углеводородов с образованием CO, CO2, H2, CH4. Безрасходный плазменный нагрев твердых и жидких углеводородов приводит к образованию ценного газового полуфабриката в основном водорода и оксида углерода – синтез-газ – и расплавов смеси шлаков, не представляющих вреда окружающей среде при захоронении в землю, а синтез-газ можно использовать в качестве источника пара на ТЭС или производстве метанола, искусственного жидкого топлива. Кроме этого, путем пиролиза отходов возможно получение хлористого и фтористого водорода, хлористых и фтористых УВ, этанола, ацетилена. Степень разложения в плазмотроне таких особо токсичных веществ как полихлорбифенилы, метилбромид, фенилртутьацетат, хлор- и фторсодержащие пестициды, полиароматические красители достигает 99.9998 % с образованием CO2, H2O, HCl, HF, P4O10.

Разложение отходов происходит по следующим технологическим схемам:

— Конверсия отходов в воздушной среде;

— Конверсия отходов в водной среде;

— Конверсия отходов в паро-воздушной среде;

— Пиролиз отходов при малых концентрациях.

Выбор того или иного способа переработки, возможность вариаций по количественному соотношению реагентов позволяют оптимизировать работу установки для широкого спектра отходов по их химическому составу.

Существуют самые разнообразные модификации плазмотронных установок, принцип их конструкции и порядка работы заключается в следующем: основной технологический процесс происходит в камере, внутри которой находятся два электрода (катод и анод), обычно из меди, иногда полые. В камеру под определенным давлением, в заранее установленных количествах поступают отходы, кислород и топливо, может добавляться водяной пар. В камере поддерживается постоянное давление и температура. Возможно применение катализаторов. Существует анаэробный вариант работы установки. При переработке отходов плазменным методом в восстановительной среде возможно получение ценных товарных продуктов: например, из жидких хлорорганических отходов можно получать ацетилен, этилен, HCl и продуктов на их основе. В водородном плазмотроне, обрабатывая фторхлорорганические отходы, можно получить газы, содержащие 95 – 98 % по массе HCl и HF.

Для удобства возможно брикетирование твердых отходов и нагрев пастообразных до жидкого состояния.

Переработка горючих радиоактивных отходов была разработана технология с использованием энергии плазменных струй воздуха с введенным активированным углеводородным сырьем, чистые, или содержащим галениды. Такой способ получил широкое применение при сжигании органических отходов низкой и средней активности, что позволяет перевести опасные отходы в инертную форму и уменьшить их объем в несколько раз; образуется коксовый остаток и негорючие материалы – шлак, относящийся к категории кислых и улавливающий до 98 % радионуклидов ( 137 Cs, 90 Sr, 37 Fe, 60 Co).

Высокая энергоемкость и сложность процесса предопределяет его применение для переработки только отходов, огневое обезвреживание которых не удовлетворяет экологическим требованиям.

Не нашли то, что искали? Воспользуйтесь поиском:

Преимущества плазменной переработки мусора

Ученые предполагают, что если в ближайшее время не будет внедрена инновационная технология по переработке мусора, наша планета превратится в огромную свалку. Поэтому плазменная переработка мусора – это первый шаг в решении проблемы утилизации отходов.

Мировая ситуация с ТБО

Каждый день человек оставляет после себя хлам, который нуждается в утилизации. Каждый год объемы отбросов увеличиваются на 3%. По подсчетам специалистов это около 60 млн тон. Для размещения такого объема отходов понадобится площадь, равная территории Италии или Франции, а также новые технологии.

Поэтому проблема переработки, а также вторичного использования мусора очень актуальна для всех стран мира. Подсчитано, что более 30% ТБО – это упаковочные материалы: пластиковые пакеты, картон и другое.

ТБО или твердые бытовые отходы – это вещи, изделия или продукция, потерявшие свои функциональные свойства или выбрасываемые потребителем по причине ненадобности, а также бытовые отходы, образующиеся в процессе жизнедеятельности человека.

В России катастрофическое положение с использованием отбросов и технологиями их утилизации. На каждого гражданина, включая грудных младенцев, приходится около 2 тысяч тонн не переработанных отходов. Это утверждение касается только официально зарегистрированных мусорных полигонов, а если учесть стихийные свалки, цифра увеличится вдвое.

Разновидности отходов

Условно можно выделить следующие виды отходов:

- биологические отходы, к которым относятся кости, продукты питания и растительные отходы;

- синтетические отходы.

Следующий в списке «отходов-долгожителей» – алюминий. Чтобы полностью разложиться естественным путем алюминиевым банкам и фольге понадобится от 100 до 500 лет. Пластиковые пакеты, бутылки и стаканы без соответствующей переработки останутся на поверхности земли 200 лет.

Во многих странах стараются наладить технологию по вторичной переработке утиля. Для этого на улицах выставляются контейнеры, предназначенные для различных бытовых отходов:

Утилизация мусора не является экологически чистым производством. При его сжигании в атмосферу выбрасывается огромное количество вредных химических веществ. Израильская инновационная технология – плазменная переработка мусора позволяет безопасно и быстро утилизировать отходы.

Плазменная переработка мусора

Ежедневно в каждой семье накапливается определенный объем мусора, который нужно утилизировать. Только представьте себе, за год количество мусора, производимого человечеством, прирастает на 3%. Ученые озвучивают цифру около 60 млн. тонн. Таким количеством мусора легко можно завалить 1 Францию.

- Мусорный источник энергии

- Американские технологии

- Промышленные системы плазмопиролиза

- Традиционные способы утилизации

Чтобы справляться с такими космическими объемами нужны большие территории для складирования хлама, а самое главное — современные технологи для его хранения. Треть всех отходов составляет упаковка, в этом легко убедиться, заглянув в свое мусорное ведро.

Справка. Всего человечеством придумано 20 способов переработки твердых бытовых отходов

Но все они несовершенны и небезопасны. Все страны мира всерьез озабочены проблемой переработки мусора и заинтересованы во вторичном его использовании.

ТБО образуются в процессе жизнедеятельности людей — это просроченная продукция, сломанная техника и пришедшие негодность вещи.

Самыми экологически безопасными и разлагаемыми являются биоотходы — пища, кости, остатки растений.

Серьезно загрязняют природу синтетические отбросы, им-то и необходима тщательная переработка. Без неё пластиковые упаковки и одноразовая посуда будут засорять почву 2 сотни лет.

Но настоящим долгожителем среди отходов считается алюминий. Алюминиевая банка в естественных условиях может разлагаться 500 лет.

В странах, где серьезно взялись за вторичную переработку мусора используют раздельный сбор мусора. На улицах стоят несколько контейнеров: для пищевых остатков, стеклянной тары, пластиковых предметов и остального хлама. Выкинув в контейнер для бумаги коробку с недоеденной пиццей, можно заработать штраф.

Внимание. Чаще всего для утилизации используют сжигание мусора, но к сожалению — это не безопасно. Горящий пластик и его производные выбрасывают в атмосферу вредные для всего живого химикаты.

Новейшая технология -плазменная переработка мусорных завалов разработана в Израиле. Это наилучший способ оперативно и безопасно бороться с наступающей лавиной мусора.

Историческая справка. Метод плазменной переработки был создан в результате совместной работы ученых России, Украины и Израиля. Местом рождения признан Курчатовский институт атомных технологий, а изобрел его академик Велихов. Но открытие первого мусороперерабатывающего завода нового поколения произошло к сожалению, не в России.

Мусорный источник энергии

В 2010 году состоялось важное событие — открытие на 100% экологически безопасного завода по переработке ТБО. Расположен он недалеко от израильского города Кармиэль, его принцип работы полностью основан на плазменной технологии.

Такой способ утилизации приносит двойную пользу: избавляет страну от мусора и производит необходимую для нужд населения энергию. При плазменной переработке выделяется газ, но его не выбрасывают в атмосферу, а используют как источник энергии. Он способен заменить природный газ, уголь или мазут.

Отходы не нуждаются в специальной подготовке перед утилизацией. Отбросы закладывают в распределитель, откуда они поступают в плазмотрон. В нем хлам со свалки превращается в массу черного цвета, напоминающую стекло. Материал используется в строительстве, он прочен, ничем не пахнет. Его объем составляет 10 часть от первоначального количества мусора.

Плазменная утилизация ТБО — самый экономичный способ переработки хлама. Его преимущества:

- Чтобы производство работало, не нужен большой штат сотрудников;

- Энергия для плазменной установки вырабатывается из переработанного утиля, она сама себя обеспечивает;

- Отходы перед загрузкой в плазмотрон не требуют сортировки, сушки и измельчения;

- После пиролиза продукт не нуждается в обеззараживании, он безопасен;

- Вещество, полученное из ТБО, используется как строительный материал, при хранении композит не выделяет вредных веществ;

- Это альтернативный источник энергии.

Американские технологии

Westinghouse Plasma Corporation WPC создает лидирующую технологию для превращения продуктов жизнедеятельности цивилизованного мира в полезную и чистую энергию, безвредную для окружающей среды. В проекте американской корпорации фигурирует сеть заводов по переработке и небольших газификаторов. Но пока пиролиз используется только на 3-х объектах промышленного производства. С их помощью бытовые отходы и вредные отходы заводов превращаются в горючий газ.

Интересно. В Англии функционирует завод Air Products, который за месяц избавляет Европу от 30000 тонн ТБО и промышленных отходов различного происхождения, синтезируя газ, используемый в энергетике, отоплении, в производстве спиртов, дизельного топлива и горючего для космических кораблей.

Суть технологии заключается в использовании реакторов с мощными горелками. Воздух пропускается через электрический разряд высокого напряжения, происходит нагревание газа с образованием ионов, как при ударе молнии. Температура внутри достигает 5 тыс °C. Синтетический газ, полученный процессе пиролиза, проходит очистку от примесей. А оставшийся в процессе шлак используется как строительный композитный материал.

Промышленные системы плазмопиролиза

Разработаны и производятся российской компанией Плазмариум, но плазмотроны используются импортные. Такие системы отличаются мобильностью и компактностью, их легко развернуть и организовать переработку промышленных отходов на месте. Установка предназначена работать прямо на территории мусорного полигона, сохраняя высокую эффективность.

Животные останки загружаются специальным герметичным способом. Реактор работает без участия человека. Показатели эффективности по производству синтетического газа у таких устройств ниже, чем у больших заводов по утилизации ТБО с помощью плазмы, но все же они уничтожают опасные продукты без вреда для природы.

Рост цены на природные ископаемые и вероятность их скорого исчерпания, делают плазмопиролиз мусора выгодным не только для экологии, но и для экономики.

По подсчетам экспертов, скопившиеся на полигонах мира отбросы могут обеспечивать население энергией 10-ки лет. При этом источник энергии возобновляемый, запасы мусора постоянно пополняются. Для строительства 1 полноценного завода плазменного пиролиза необходимо затратить около миллиарда рублей, при этом окупиться данное предприятие может в течение 4 лет.

При определенном объеме перерабатываемого в год утиля, завод с плазменным реактором на пятый год существования начнет зарабатывать на продаже газа и производимого вторсырья.

Положительным опытом по новейшей переработке ТБО могут гордиться Канада, Америка, Великобритания, Израиль. В России имеются наилучшие разработки в области плазмопиролиза, осталось только воплотить их в жизнь.

Традиционные способы утилизации

Пока пиролизные технологии до России не дошли, борьба с мусорными свалками продолжается привычными методами, самыми распространенными являются:

Для захоронения подходят только негорючие и не ядовитые отходы. Под полигоном, где закопан мусор, продукты разложения попадают в грунтовые воды, а выделяемые свалкой газы отравляют атмосферу. Несовершенный способ утилизации позволяет только спрятать утиль, не защищая окружающую природу. Гниение отбросов может продолжаться десятилетиями.

Что такое компостные кучи в огороде знают многие. Для компостирования используют только продукты природного происхождения. Чтобы превратить растения в питательный компост для растений используют микроорганизмы. Чтобы получить результат, требуется время.

Термопереработке подвергают нетоксичные отбросы, происходит это на мусоросжигательных заводах. У такого метода есть плюсы и минусы. Положительным моментом является оббезараживание мусорных свалок, уничтожение огнем болезнетворных микроорганизмов, уменьшение объемов исходного материала в несколько раз. Полученную в ходе сжигания тепловую энергию можно использовать для отапливания зданий. При горении остается безвредная зола. Недостаток метода — едкий дым, попадающий в атмосферу, содержащий вредные для здоровья людей и всего живого примеси.

Сравнивая старые методы и современный плазмопиролиз, очевидно, что даже при высокой стоимости оборудования, такая утилизация является выгодной. Она обладает высокой экологической безопасностью и быстро окупается в процессе эксплуатации.

Плазменный способ утилизации промышленных отходов

Утилизация промышленных отходов является важнейшим вопросом для сохранения экологически чистой окружающей среды. Практика утилизации появилась сравнительно недавно, поэтому многие технологии только развиваются. Преимущество этого вида переработки отходов заключается в получении вторичного сырья для промышленного употребления. В любом случае на законодательном уровне установлены определения категорий отходов, исходя от состава отходов.

Существует 4 категории отходов: неопасные отходы, опасные промышленные отходы, чрезвычайно опасные отходы, радиоактивные отходы. Для каждого типа отходов разработана специальная схема обязательных действий по переработке, невыполнение которых влечет административную и даже уголовную ответственность. Последние технологии утилизации промышленных отходов предоставляют возможность безотходной и экологически чистой переработки химических веществ, что особенно важно в условиях плотной урбанизации российских городов.

Особенное внимание уделяется утилизации опасных промышленных отходов, во избежание заражения не только окружающей флоры и фауны, но и работников, осуществляющих переработку, и жителей близлежащих поселений. Процесс утилизации опасных промышленных отходов в большинстве случаев принято осуществлять на специальных территориях, отдаленных от населенных пунктов. Опасные отходы перевозятся туда специальными транспортными средствами, которые оснащены страховочными оборудованиями с целью минимального заражения окружающей среды в случае аварийной ситуации.

Большая часть технологий утилизации отходов основаны на термальных методах. Пиролиз, который основан на бескислородной переработке отходов при дополнительной высокой температуре, расщепляет вредные вещества, образуя безвредное вторичное сырье. Плазменный метод основан на проведении электрического тока через отходы, в процессе чего происходит ионизация опасных газов. Химические и термохимические методы обработки твердых отходов осуществляется с помощью химических веществ, а во втором случае при дополнительном нагревании.

Во всем мире постоянно развиваются альтернативные методы утилизации промышленных отходов, уже существует порядка сорока различных методов, которые внедрены в утилизационные организации западных стран.

Плазменный способ утилизации промышленных отходов

Плазмохимическую технологию используют для переработки высокотоксичных жидких и газообразных отходов. При этом происходит не только обезвреживание опасных отходов, но и производство ценных товарных продуктов. Процесс осуществляется в плазмотроне за счет энергии электрической дуги при температуре выше 4000 °С. При такой температуре кислород и любые отходы расщепляются до электронов, ионов и радикалов. Степень разложения токсичных отходов достигает 99,9998 %, а в отдельных случаях 99,99995%.

Высокие затраты энергии и сложность проблем, связанных с плазмохимической технологией, предопределяют ее применение для ликвидации только тех отходов, огневое обезвреживание которых не удовлетворяет экологическим требованиям.

Перспективно применение плазменного метода для переработки отходов в восстановительной среде с целью получения ценных товарных продуктов. В нашей стране, например, разработана технология пиролиза жидких хлорорганических отходов в низкотемпературной восстановительной плазме, позволяющая получать ацетилен, этилен, хлористый водород и продукты на их основе.

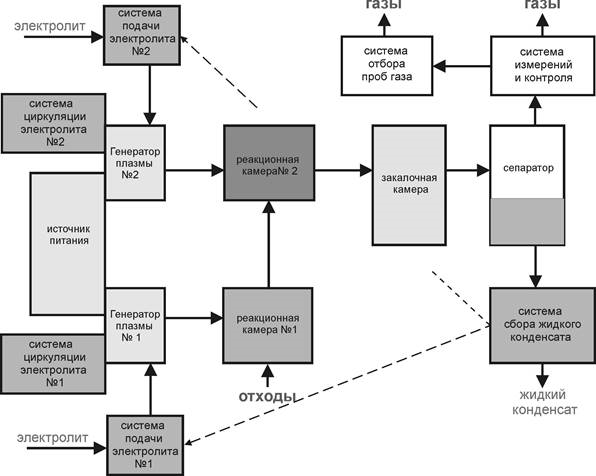

Рис. 1. Схема плазменного агрегата:

1 — плазмотрон; 2 — плазмо-химический реактор; 3 — закалочное устройство; 4— источник электропитания

Схема плазменного агрегата для переработки жидких хлорорганических отходов представлена на рис. 3. Плазмообразующий газ (водород, азотоводородная смесь и др.) нагревается электрической дугой в плазмотроне 1 до 4000-5000 °С. Образующаяся низкотемпературная плазма из сопла плазмотрона поступает в плазмохимический реактор 2, куда форсунками впрыскиваются хлорорганические отходы. При смешивании отходов с плазмой происходит их испарение, термическое разложение (пиролиз) с получением олефиновых углеводородов, хлористого водорода и технического углерода (сажи). Пиролизный газ подвергают скоростной закалке в закалочном устройстве 3, а затем охлаждают и очищают от сажи. Очищенный газ используется при синтезе хлорорганических продуктов. Процесс является замкнутым, безотходным и рентабельным. Себестоимость получаемых продуктов является сравнительно низкой за счет использования неутилизируемых отходов.

Представляет интерес использование плазменной технологии для утилизации фреонов, являющихся озоноразрушающими веществами и представляющих серьезную опасность для озонового слоя Земли.

Для плазмохимического разрушения фреонов целесообразно в качестве плазмообразующего газа использовать водород. В этом случае в результате взаимодействия плазмы с фреонами будут образовываться кислые газы HC1 и HF, а также хлор, фтор и диоксид углерода. Абсорбцию кислых газов необходимо проводить в скруббере с получением товарных продуктов — соляной и плавиковой кислот. Удаление галогенов может быть осуществлено с помощью щелочи.

Сжигание отходов

Огневой способ обезвреживания и переработки отходов является наиболее универсальным, надежным и эффективным по сравнению с другими. Во многих случаях он является единственно возможным способом обезвреживания промышленных и бытовых отходов. Способ применяется для утилизации отходов в любом физическом состоянии: жидких, твердых, газообразных и пастообразных. Наряду с сжиганием горючих отходов огневую обработку используют и для утилизации негорючих отходов. В этом случае отходы подвергают воздействию высокотемпературных (более 1000 °С) продуктов сгорания топлива.

Сжиганием называется контролируемый процесс окисления твердых, жидких или газообразных горючих отходов. При горении образуются диоксид углерода, вода и зола. Сера и азот, содержащиеся в отходах, образуют при сжигании различные оксиды, а хлор восстанавливается до HCl. Помимо упомянутых газообразных продуктов при сжигании отходов образуются и твердые частицы – металлы, стекло, шлаки и др., которые требуют дальнейшей утилизации или захоронения.

Этот способ характеризуется высокой санитарно-гигиенической эффективностью. Область применения огневого способа и номенклатура отходов, подлежащих огневому обезвреживанию, постоянно расширяются. К ним относятся отходы хлорорганических производств, основного органического синтеза, производства пластических масс, резины и синтетических волокон, нефтеперерабатывающей промышленности, лесохимии, химико-фармацевтической и микробиологической промышленности, машиностроения, радиотехнической и приборостроительной промышленности, целлюлозно-бумажного производства и многих других отраслей промышленности.

Способом сжигания можно обезвреживать и такие сложные с точки зрения утилизации отходы, как смесь органических и неорганических продуктов, а также галогенорганические отходы.

Одним из наиболее опасных отходов, основным методом переработки которых служит сжигание, являются галогено-органические отходы. Фтористые и бромистые отходы менее распространены, но их обрабатывают тем же способом, что и хлорсодержащие материалы. Хлорированные органические материалы могут содержать водную фазу или определенное количество воды. Отходы с высоким содержанием хлора имеют низкую теплоту сгорания, так как хлор, аналогично брому и фтору, препятствует процессу горения.

Оптимальное проведение процесса сжигания зависит от соблюдения технологических параметров: температуры в огневом реакторе, удельной нагрузки, рабочего объема реактора, дисперсности распыления, аэродинамической структуры и степени турбулентности газового потока в реакторе и др.

Сжигание производят в печах различной конструкции, основным элементом которых является колосниковая решетка, на которой собственно и протекает процесс. Пространство внутри печи разделено на несколько зон, где последовательно протекают процессы, в результате которых происходит сжигание отходов.

Процесс сжигания состоит из пяти стадий, которые, как правило, протекают последовательно, но могут проходить и одновременно. Это — сушка, газификация, воспламенение, горение и дожигание.

В зоне сушки влага, содержащаяся в отходах, превращается в пар. Общая потребность в энергии на этой стадии состоит из двух составляющих: энергии, необходимой для повышения температуры до 100°С при атмосферном давлении (для подъема температуры воды с 20 до 100 °С необходимо 334 кДж/кг), и энергии, необходимой для превращения воды в пар (2260 кДж/кг). Температура других компонентов отходов не может превышать 100°С до тех пор, пока вода не превратится в пар.

На следующей стадии в зоне газификации происходит превращение горючих веществ в летучие компоненты.

Летучие газы, проходя по топке, попадают в зону воспламенения и загораются при 250°С. Распространение горения увеличивается при росте плотности и объема газового потока. После воспламенения летучие компоненты сгорают, причем дополнительный подвод тепла уже не требуется. Важно, чтобы “постель” (слой) сжигаемого материала была равномерной и имела нужную высоту. Учитывая, что отходы обычно засыпают в устройство для сжигания слоями высотой 100—120 см и что их объем сразу же уменьшается, нужно так проводить засыпку, чтобы всегда обеспечивалась равномерная плотность и необходимая высота слоя отходов, предназначенных для сжигания.

В зоне сгорания повышается температура отходов. Для полного их сгорания и охлаждения колосников в этой зоне необходим подвод достаточного количества воздуха, причем необходимо, чтобы отходы долго находились в зоне высоких температур. Если утилизируются сырые необработанные отходы, то период их полного сгорания составляет не менее 3 ч.

В зоне дожигания происходит охлаждение раскаленного шлака воздухом или водой до 250—350 °С.

В процессе сгорания 1 т твердых отходов в среднем образуется до 4000 м 3 газообразных продуктов (в пересчете на 0 °С), в которых содержится от 20 до 100 кг летучей золы.

Промышленные отходы перед сжиганием должны пройти ряд подготовительных операций: дробление, гомогенизацию, дегидратацию и др.

На рисунке 4 представлена промышленная установка сжигания токсичных отходов, предназначенная для одновременного сжигания как жидких, так и твердых отходов предприятий машиностроения, химической и лакокрасочной промышленности, в технологических циклах которых используются различные токсичные вещества, эмульсии, растворители и нефтепродукты. А также очистка металлической тары и металлолома от остатков красок, смол и клеевых материалов.

Преимущества данной установки состоят в следующем:

Ø Сжигание различного вида отходов в четырехкамерной печи особой конструкции;

Ø Оптимальное ведение процесса путем регулирования параметров теплообразования и сжигания;

Ø Полное сжигание отходов с различной теплотворной способностью до стерильной золы;

Ø Сокращение объема отходов в 50-100 раз;