В настоящее время АО ‹‹Мангистаумунайгаз›› поставляет сырую нефть по магистральному нефтепроводу Омск-Павлодар на Павлодарский НПЗ по схеме взаимообмена с российской стороной на давальческой основе.

Обеспечение ежемесячной загрузки Павлодарского НПЗ в следующем объеме: ННК ‹‹Казахойл›› – 100 тысяч тонн, АО ‹‹ Мангистаумунайгаз ›› – 150 тысяч тонн и АО ‹‹Актюбенмунайгаз›› – 50 тысяч тонн или 3,6 млн. тонн в год.

Все энергоресурсы – электроэнергию, пар, сан – и промтеплофикационную воду завод получает от Павлодарской ТЭЦ-3. Сбережение энергоресурсов – одна из основных задач энергослужбы. Помогает решать эту проблему эксплуатация на заводе котлов-утилизаторов установок, которые позволяют использовать тепловую энергию своих же технологических процессов на собственные нужды, а не брать у ТЭЦ-3 дополнительно. В этом числе и подача собственного пара от котлов-утилизатора установки прокалки кокса на очистные сооружения и центральную конденсатную станцию значительно экономит средства завода.

Комбинированная установка ЛК-6У представляет собой сложный промышленный комплекс, включающий в себя, пять технологических процессов конструктивно и технологически скомпонованных в четырех секциях, а именно

Секция100 – ЭЛОУ-АТ обессоливания и обезвоживания нефти и первичной переработки мощностью 6 млн. тонн нефти в год.

Секция 200 – каталитический риформинг мощностью 1млн. тонн в год по сырью.

Секция 300 -1 – гидроочистка дизельного топлива мощностью 2 млн. тонн в год по сырью.

Секция 300 -2 – гидроочистка керосина мощностью 600 тыс. тонн в год по сырью.

Секция 400 – газофракционирования мощностью 450 тыс. тонн в год по сырью.

Товарно-сырьевая база завода (ТСБ) Компаундирования нефтепродуктов, их слива-налива. Сюда поступает сырая нефть, которая потом, пройдя длинную технологическую цепочку на установках, превращается в нефтепродукты, вновь поступающие в товарные парки ТСБ. Из этого же цеха идет отгрузка готовой продукции потребителям: бензина, керосина, дизельного топлива, мазута, сжиженных газов.

В состав ТСБ входят пять самостоятельных участков: товарно-сырьевые парки (ТСБ), парк сжиженных газов (ПСГ), узел смешения бензинов (УСБ), реагентное хозяйство и эстакады налива нефтепродуктов.

Товарно-сырьевые парки предназначены для приема и хранения сырой нефти и товарной продукции. ТСП – это отдельные парки и насосные для перекачки нефти, компонентов и товарных продуктов. На территории парков размещены 34 резервуара. Суммарная емкость резервуаров ТСП составляет более 700 тыс. м³.

Парк сжиженных газов используется для приема, хранения и налива сжиженных газов. В состав ПСГ – входят 28 резервуаров общей емкостью 8 тыс. м³ и наливная эстакада с единовременным фронтом налива до 30 вагон-цистерн различных сжиженных газов.

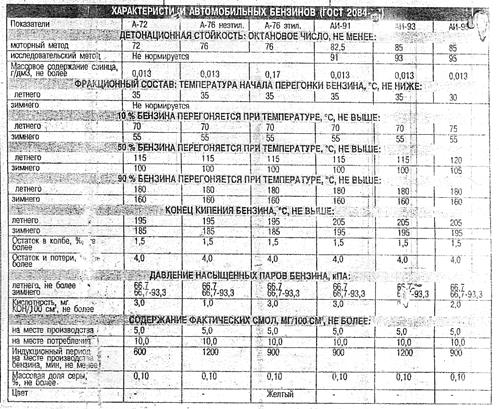

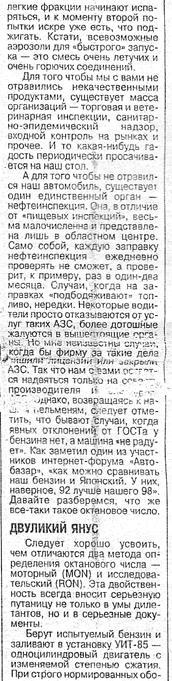

Узел смещания бензинов промежуточным звеном между технологическими установками ЛК-6У, КТ-1 и товарно-сырьевым парком является узел смещания бензинов. На нем происходит прием, компаундирование компонентов автомобильных бензинов, вырабатываемых на установках, с целью приготовления товарной продукции – автомобильных бензинов марок А-76, АИ-80, АИ-91, АИ-93.

Реагентное хозяйство технологические установки завода зависят от работы реагентного хозяйства, которое обеспечивает их реагентами и техническими маслами.

В реагентном хозяйстве находятся на хранении концентрированные реагенты и здесь же ведется приготовление их растворов.

Комплекс КТ-1 комбинированная установка КТ-1 предназначена для глубокой переработки мазута по топливному варианту с целью получения следующих основных нефтепродуктов: высокооктанового компонента автобензина АИ-93, пропан-пропиленовой и бутан-бутиленовой фракции (сырья для алкилирования), компонентов дизельного и котельного топлива, печного топлива, сырья для производства технического углерода.

Секция 001 – вакуумная перегонка мазута производительностью по сырью 4000 тыс. тонн в год и висбрекинг гудрона производительностью по сырью 1500 тыс. тонн в год.

Секция 100 – гидроочистка вакуумного газойля производительностью по сырью 2400 тыс. тонн в год.

Секция 200 – каталитический крекинг и ректификация производительностью по сырью 2000 тыс. тонн в год.

Секция 300 – абсорбция и газофракционирование производительностью по сырью 1250 тыс. тонн в год.

Секция 500 – очистка дымовых газов от катализаторной пыли перед выбросом в атмосферу.

Установка производства серы (УПС) состоит из двух блоков: блок регенерации моноэтаноламина (МЭА) и блок получения серы. В состав комплекса вошли технологическая установка, склад серы с сетями электроснабжения, подъездными железнодорожными и автодорожными путями.

Установка производства битумов (УПБ) состоит из двух блоков: блока вакуумной перегонки мазута и блока окислительных колонн. Технология получения битумов заключалась в непрерывности процесса окисления гудрона в колоннах против периодического окисления его в кубовых установках, что позволяло одновременно получать дорожный, строительный, кровельный битумы различных марок.

Установка замедленного коксования (УЗК) состоит из следующих технологических блоков: коксования (блок печей и блок коксовых камер) и ректификации (блок ректификации, блок очистки газов коксования, узел компримирования газов коксования, узел улавливания вредных выбросов, узел очистки сульфидсодержащих стоков, блок утилизации тепла, блок стабилизации бензина).

Http://mirznanii. com/a/190166-2/protsess-pererabotki-nefti-na-zao-pavlodarskiy-npz-2

Технологическая схема установки приведена на рис. В прёдварительный испаритель — колонну 1 поступает обезвоженная нефть 1 после четырех пар горизонтальных электродегидраторов (на схеме не показаны), нагретая в теплообменниках до 210° С. Сверху этой колонны отходит легкая (до 140° С) бензиновая фракция с углеводородными газами и сероводородом. В нижнюю часть колонны 1 подается горячая струя, благодаря которой здесь поддерживается температура 240 °С при избыточном давлении З am. Кратность орошения 1,5 : 1. В колонне имеется 24 тарелки S-образного типа. Пары головного продукта через конденсатор-холодильник 2 поступают в емкость 9. Часть этого конденсата возвращается в колонну на орошение, а избыток перетекает в промежуточную емкость 10. Частично отбензиненная нефть из колонны 1 насосом прокачивается через змеевик печи 11 в колонну 1 как горячая струя.

Балансовый избыток из этой колонны другим насосом подается через другую секцию атмосферной печи 11 в основную атмосферную колонну 3, оборудованную 40 тарелками S-образного типа, Головным продуктом этой колонны является фракция н. к. — 180° С. Боковыми погонами являются фракции 180—240 и 240—350° С. В отпарных колоннах 4 с 10 тарелками провального типа в каждой дистилляты обрабатываются водяным паром, дистилляты 140—180 и 180—220 °С через теплообменники и холодильники (на схеме во показаны откачиваются на выщелачивание и промывку водой, а затем в емкость готового продукта. Снизу колонны 3 отбирается мазут ХI.

Головной продукт колонны 3, пройдя конденсатор-холодильник 2, поступает в емкость 9, откуда перекачивается в емкость бензина 10, где смешивается с головным продуктом колонны 1. Смесь головных продуктов обеих колонн через теплообменник подается на стабилизацию в колонну 5 (число тарелок 60). Стабилизация протекает под давлением 8 am.

Головной продукт III из стабилизатора 5 поступает через конденсатор-холодильник 2 в емкость 9, откуда часть конденсата насосом возвращается в колонну как орошение, остальное передается на ГФУ, а газ — к форсункам печей. Стабильный продукт частично прокачивается через змеевик печи 12 обратно в стабилизатор как теплоноситель, а избыток передается на вторичную перегонку в колонны 6, 7 и 8. Колонна 8 оборудована отпарной колонной 4. В стабилизаторе 5, как и в колоннах вторичной перегонки, теплоносителем являются циркулирующие через печь 12 остатки ректификационных колонн 6, 7 и 8. Головным продуктом колонны 8 является фракция 85—120 °С, остатком — фракция 140—180° С.

Ниже сопоставлены технико-экономические показатели установок АТ-6 и АТ-З:

Как видно из этих данных, при увеличении мощности установок прямой перегонки нефти с 3 до б млн. т/год удельные капиталовложения снижаются на 25%, расход металла на 47%, производительность труда повышается более чем в 1,6 раза.

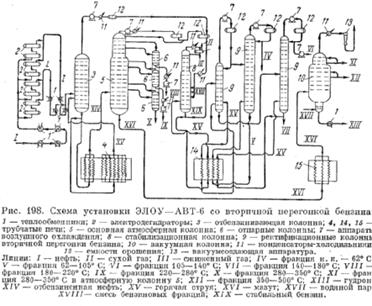

Установка ЭЛОУ — АВТ-6 производительностью б млн. т/год осуществляет процессы обезвоживания и обессоливания нефти, ее атмосферно-вакуумную перегонку и вторичную перегонку бензина. Схема этой установки представлена на рис. 198.

Исходная нефть после смещения с деэмульгатором, нагретая в теплообменниках 1, четырьмя параллельными потоками проходит через две ступени горизонтальных электродегидраторов 2, где осуществляется и обессоливание. Далее нефть после дополнительного нагрева в теплообменниках направляется в отбензинивающую колонну 3. Тепло вниз этой колонны подводится горячей струей ХV, циркулирующей через печь 4.

Частично отбензиненная нефть ХIV из колонны З после нагрева в печи 4 направляется в основную колонну 5, где осуществляется ректификация с получением паров бензина сверху колонны, трех боковых дистилляторов VIII‚ IХ и Х из отпарных колонн б и мазута ХVI снизу колонны.

Частично отбензиненная нефть ХIV из колонны З после нагрева в печи 4 направляется в основную колонну 5, где осуществляется ректификация с получением паров бензина сверху колонны, трех боковых дистилляторов VIII‚ IХ и Х из отпарных колонн б и мазута ХVI снизу колонны.

Отвод тепла в колонне осуществляется верхним испаряющимся орошением и двумя промежуточными циркуляционными орошениями. Смесь бензиновых фракций ХVIII из колонн 3 и 5 направляется на стабилизацию в колонну 8, где сверху отбираются легкие головные фракции (жидкая головка), а снизу — стабильный бензин ХIХ. Последний в колоннах 9 подвергается вторичной перегонке с получением узких фракций, используемых в качестве сырья для каталитического риформинга. Тепло вниз стабилизатора 8 и колонн вторичной перегонки 9 подводится циркулирующими флегмами ХV, нагреваемыми в печи 14.

Мазут ХVI из основной колонны 5 атмосферной секции насосом подается в вакуумную печь 15, откуда с температурой 420 ºС направляется в вакуумную, колонну 10. В нижнюю часть этой колонны подается перегретый водяной пар ХVII. Сверху колонны водяной пар вместе с газообразными продуктами разложения поступает в поверхностные конденсаторы 11, откуда газы разложения отсасываются в трехступенчатыми пароэжекторными вакуумными насосами. Остаточное давление в колонне 50 мм. рт. ст. Боковым погоном вакуумной колонны служат фракции ХI и ХII, которые насосом через теплообменник и холодильник направляются в емкости. В трех сечениях вакуумной колонны организовано промежуточное циркуляционное орошение. Гудрон ХIII снизу вакуумной колонны откачивается насосом через теплообменник 1 и холодильник в резервуары.

Аппаратура и оборудование АВТ-6 занимают площадку 265 × 130 м, или 3,4 га. В здании размещены: подстанция, насосная для перекачки воды и компрессорная. Блок ректификационной аппаратуры примыкает к одноярусному железобетонному постаменту, на котором, как и на описанной выше установке АТ-6, установлена конденсационно-холодильная аппаратура и промежуточные емкости. Под первым ярусом постамента расположены насосы технологического назначения для перекачки нефтепродуктов. В качестве огневых нагревателей мазута, нефти и циркулирующей флегмы применены многосекционные печи общей тепловой мощностью около 160 млн. ккал/ч с прямым сводом, горизонтальным расположением радиантных труб двухстороннего облучения и нижней конвекционной шахтой. Печи потребляют жидкое топливо, сжигаемое в форсунках с воздушным распылом. Предусмотрена возможность использования в качестве топлива газа. Ниже приведены технико-экономические показатели установок АВТ различной производительности (на 1 т нефти):

Из приведенных данных следует, что повышение мощности установок не только сокращает их число на нефтеперерабатывающих заводах, во и снижает эксплуатационные расходы и капиталовложения, повышает производительность труда.

Композиционный материал (композит) – это материал, в котором наряду с основным вещество содержатся упрочняющие или модифицирующие компоненты.

В состав композита входят: связующее вещество (обычно полимер), наполнитель, пластификаторы, свето – и термостабилизаторы, красители и т. п.

Прочность полимерных композиций, содержащих наполнитель обусловлена дополнительными силами, связывающими наполнитель с полимером за счет адгезии (прилипания).

Нитевидные монокристаллы Аl2O3 карбидов кремния и бора, графита и т. д. в особо прочных материалах для космической техники.

Композиционные материалы, представляют собой металлические и неметаллические матрицы (основы) с заданным распределением в них упрочнителей (волокон, дисперсных частиц и др.); при этом эффективно используются индивидуальные свойства составляющих композиции. По характеру структуры К. м. подразделяются на волокнистые, упрочнённые непрерывными волокнами и нитевидными кристаллами, дисперсноупрочнённые материалы, полученные путём введения в металлическую матрицу дисперсных частиц упрочнителей, слоистые материалы, созданные путем прессования или прокатки разнородных материалов. К. К. м. также относятся сплавы с направленной кристаллизацией эвтектических структур. Комбинируя объемное содержание компонентов, можно, в зависимости от назначения, получать материалы с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами.

Волокнистые К. м., армированные нитевидными кристаллами и непрерывными волокнами тугоплавких соединений и элементов (SiC, Аl2O3, бор, углерод и др.) являются новым классом материалов. Однако принципы армирования для упрочнения известны в технике с глубокой древности. Еще в Вавилоне использовали тростник для армирования глины при постройке жилищ, а в древней Греции железными прутьями укрепляли мраморные колонны при постройке дворцов и храмов. В 1555 при постройке храма Василия Блаженного в Москве русские зодчие Барма и Постник использовали армированные железными полосами каменные плиты. Прообразом К. м. являются широко известный железобетон, представляющий собой сочетание бетона, работающего на сжатие, и стальной арматуры, работающей на растяжение, а также полученные в 19 в. прокаткой слоистые материалы.

Успешном развитию современных К. м. содействовали: разработка и применение в конструкциях волокнистых стеклопластиков, обладающих высокой удельной прочностью (1940—50); открытие весьма высокой прочности, приближающейся к теоретической, нитевидных кристаллов и доказательства возможности использования их для упрочнения металлических и неметаллических материалов (1950—60); разработка новых армирующих материалов — высокопрочных и высокомодульных непрерывных волокон бора, углерода, А12О3, SiС и волокон других неорганических тугоплавких соединений, а также упрочнителей на основе металлов (1960—70).

В технике широкое распространение получили волокнистые К. м., армированные высокопрочными и высокомодульными непрерывными волокнами, в которых армирующие элементы несут основную нагрузку, тогда как матрица передаёт напряжения волокнам. Волокнистые К. м.. как правило, анизотропны. Механические свойства их определяются не только свойствами самих волокон, но и их ориентацией, объёмным содержанием, способностью матрицы передавать волокнам приложенную нагрузку и др. Диаметр непрерывных волокон углерода, бора, а также тугоплавких соединений (В4С, SiС и др.) обычно составляет 100—150 мкм.

Волокнистые К. м., в отличие от монолитных сплавов, обладают высокой усталостной прочностью s-1. Так, например, s-1 (база 107 циклов) алюминиевых сплавов составляет 130—150 Мн/м 2 (13—15 кгс/мм 2 ), в то время как у армированного борным волокном алюминиевого К. м. около 500 Мн/м 2 (при той же базе). Предел прочности и модуль упругости К. м. на основе алюминия, армированного борным волокном, примерно в 2 раза больше, чем у алюминиевых сплавов В-95 и АК4-1.

Важнейшими технологическими методами изготовления К. м. являются: пропитка армирующих волокон матричным материалом; формование в пресс-форме лент упрочнителя и матрицы, получаемых намоткой; холодное прессование обоих компонентов с последующим спеканием, электрохимическое нанесение покрытий на волокна с последующим прессованием; осаждение матрицы плазменным напылением на упрочнитель с последующим обжатием; пакетная диффузионная сварка монослойных лент компонентов; совместная прокатка армирующих элементов с матрицей и другие.

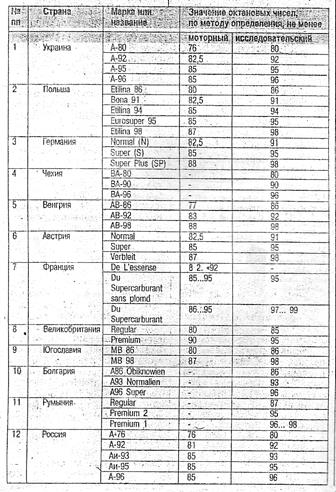

Табл. — Механические свойства волокнистых композиционных материалов с непрерывными волокнами.

Табл. .— Свойства нитевидных кристаллов и непрерывных волокон.

Табл. .— Свойства нитевидных кристаллов и непрерывных волокон.

В узлах конструкций, требующих наибольшего упрочнения, армирующие волокна располагаются по направлению приложенной нагрузки. Цилиндрические изделия и другие тела вращения (например, сосуды высокого давления) армируют волокнами, ориентируя их в продольном и поперечном направлениях. Увеличение прочности и надежности в работе цилиндрических корпусов, а также уменьшение их массы достигается внешним армированием узлов конструкций высокопрочными и высокомодульными волокнами, что позволяет повысить в 1,5—2 раза удельную, конструктивную прочность по сравнению с цельнометаллическими корпусами. Упрочнение материалов волокнами из тугоплавких веществ значительно повышает их жаропрочность. Например. армирование никелевого сплава вольфрамовым волокном (проволокой) позволяет повысить его жаропрочность при 1100 °С в 2 раза.

Весьма перспективны К. м., армированные нитевидными кристаллами (усами) керамических, полимерных и др. материалов. Размеры усов обычно составляют от долей до нескольких мкм по диаметру и примерно 10—15 мм по длине.

Разрабатываются К. м. со специальными свойствами, например радиопрозрачные материалы и радиопоглощающие материалы, материалы для тепловой защиты орбитальных космических аппаратов, с малым коэффициентом линейного термического расширения и высоким удельным модулем упругости и другие. Свойства К. м. на основе алюминия и магния (прочность, модуль упругости, усталостная и длительная прочность) более чем в 2 раза (до 500 °С) выше, чем обычных сплавов К. м. на никелевой и кобальтовой основах увеличивают уровень рабочих от 1000 до 1200 °С, а на основе тугоплавких металлов и соединений — до 1500—2000 °С. Повышение прочностных и упругих свойств материалов позволяет существенно облегчить конструкции, а увеличение рабочих температур этих материалов даёт возможность повысить мощность двигателей, машин и агрегатов.

Области применения К. м. многочисленны; кроме авиационно-космической, ракетной и других специальных отраслей техники, они могут быть успешно применены в энергетическом турбостроении, в автомобильной промышленности — для деталей двигателей и кузовов автомашин; в машиностроении для корпусов и деталей машин: в горнорудной промышленности для бурового инструмента, буровых машин и др.; в металл промышленности — в качестве огнеупорных материалов для футеровки печей, кожухов и другой арматуры печей, наконечников термопар в строительстве для пролётов мостов, опор мостовых ферм, панелей ля высотных сборных сооружений и др.; в химической промышленности – для автоклавов, цистерн, аппаратов сернокислотного производства, ёмкостей для хранения и перевозки нефтепродуктов и др.; в текстильной промышленности – для деталей прядильных машин, ткацких станков и др.; в сельскохозяйственном машиностроении для режущих частей плугов, дисковых косилок, деталей тракторов и др.; в бытовой технике — для деталей стиральных машин, рам гоночных велосипедов, деталей радиоаппаратуры и др.

Применение К. м. в ряде случаев потребует создания новых методов изготовления деталей и изменения принципов конструирования деталей и узлов конструкций.

Http://studopedia. su/19_37381_pererabotka-nefti-na-npz-rossii. html

Переработка нефти происходит на НПЗ. Нефтеперерабатывающий завод – завод, на котором нефть разгоняют на фракции и вырабатывают из них товарные нефтепродукты и сырье для дальнейшей переработки или органического синтеза. На данный момент в России действуют 28 заводов по переработке нефти, производственный процесс на НПЗ осуществляется круглосуточно.

Слайд 22 из презентации «Нефтяная промышленность России» к урокам экономики на тему «Нефть»

Размеры: 960 х 720 пикселей, формат: jpg. Чтобы бесплатно скачать слайд для использования на уроке экономики, щёлкните на изображении правой кнопкой мышки и нажмите «Сохранить изображение как. ». Скачать всю презентацию «Нефтяная промышленность России. ppt» можно в zip-архиве размером 2333 КБ.

«Добыча нефти» – С годами пластовое давление падает, дебит скважины так же падает. Рынок сбыта нашего гидровибратора. Два варианта наших гидровибраторов. Гидровибратор в варианте «постоянная эксплуатация» может применяться для: Введение и постановка проблемы. Опытное производство 1 год 12 вибраторов. Факторы коммерческого успеха нового класса вибраторов:

«Нефтяная промышленность Казахстана» – Оборудование для управления буровыми скважинами. Часть 6. Морские операции»; – ISO/FDIS 13623 «Промышленность нефтяная и газовая. Частные требования к морским платформам. Неметаллические материалы, используемые в различных средах добычи нефти и газа. Системы транспортировки по трубопроводам»; – ISO/DIS 21809-1.2 «Промышленность нефтяная и газовая.

«Нафта» – Застосування нафтопродуктів. Пересувна морська експлуатаційна установка і плавуче нафтосховище. Нафта – найважливіша корисна копалина, справжня комора природи. Зберігається нафту ось в таких баках. Західна Европа (2%). З нафтопродуктів роблять штучні хутра, шкіри, тканини. Чорне золото! Цетральна і Східна Европа (8%).

«Топливно-энергетический комплекс России» – Топливно-энергетический комплекс России. Топливно – энергетическая. Топливно-энергетические отрасли. Топливная промышленность связана со всей промышленностью страны. Топливная промышленность является базой развития российской экономики, инструментом проведения внутренней и внешней политики. Промышленность.

«Нефтяная промышленность России» – Газовая. Нетрадиционные источники энергии. Гэс. Аэс. Электроэнергетика. Крупные нефтепроводы России. Переработка нефти. И в государства Средней Азии и Казахстана. Строительство наливной станции Сокур завершилось в 1961 году. Назовите основные причины низкой ресурсообеспечености России. ТЭК является основой экспорта товаров из России.

«Перекрестное субсидирование» – Руб.*. Регулируемые цены до 2014 г. (без ограничения срока). 76 млрд. Потребность в субсидировании потребления электроэнергии населением за счет тарифов МРСК. 2011. Перекрестное субсидирование и «последняя миля»: необходимость комплексного решения в 2011-2014 гг. Поставщики электричес-кой энергии (мощности).

Http://900igr. net/prezentatsii/ekonomika/Neftjanaja-promyshlennost-Rossii/022-Pererabotka-nefti-proiskhodit-na-NPZ. html

Такой подход позволяет оценивать величину Г н независимо от вида перерабатываемой нефти и набора технологических процессов. [c.469]

В США максимально достигнутое значение Гп составляет 80%, в России на начало 1990-х годов оно составляло около 65% и постепенно растет. [c.469]

О значении глубины переработки нефти можно судить по следующим цифрам. Увеличение ее всего на 1% требует определенных затрат (Зт, р.). в то время как затраты на увеличение добычи нефти на 1% в 14-20 раз выше (в среднем 16 Згп, р.). Это сравнение, конечно, упрощенное, так как затраты на увеличение глубины переработки нефти по мере роста значения Гпн повышаются с нарастанием, а затраты на рост добычи нефти увеличиваются по мере того, как эта добыча усложняется за счет геологических (увеличение глубины бурения) и геофафических (перемещение на Север в фуднодоступные районы) условий. [c.470]

Если экономическая целесообразность углубления переработки нефти в принципе не вызывает сомнений, то количественная оценка экономического эффекта разными специалистами ведется по-разному (хотя расхождение конечных результатов при этом не носит принципиального характера). [c.470]

ОКОЛО 40 МЛН р/год (в указанных выше ценах для принятого объема переработки нефти) или около 1 р/год на каждую тонну перерабатываемой нефти. [c.471]

Пути углубления переработки нефти включают в первую очередь глубокую первичную переработку нефти на АВТ и затем комплекс вторичных термокаталитических процессов с максимальным выходом топливных дистиллятов. [c.471]

Способы углубления атмосферной и вакуумной перегонки нефти были рассмотрены выше в этой главе. О комплексе вторичных процессов дает представление схема, приведенная на рис. 10.5. [c.471]

Сырьем процессов вторичной переработки могут служить непосредственно мазут или же продукты вакуумной его перегонки – вакуумный газойль и гудрон. [c.471]

Первая фуппа – это деструктивные каталитические процессы, в которых недостаток водорода при разрыве связей в молекулах возмещается вводом его извне, за счет чего дистилляты III получаются всегда насыщенными, с высокими энергетическими свойствами (большое соотношение Н С). Соответствующие процессы указаны на рис. 10.5. [c.471]

Вторая фуппа процессов – процессы, в которых недостаток водорода лишь частично восполняется вводом его извне (в чистом виде или с помощью соединений – доноров водорода), а образующийся избыток углерода частично выводится из процесса в виде кокса (откладывается на внутренних поверхностях аппаратов). [c.471]

Третья фуппа – это процессы без ввода в них водорода и с перераспределением своего водорода в процессе протекания каталитических реакций. Избыток углерода в количестве до 8% от исходного сырья выводится из процесса в виде кокса на катализаторе. Типичный процесс этой фуппы – каталитический крекинг, ифающий сейчас ведущую роль в углублении переработки нефти. [c.472]

Четвертая фуппа – это термодесфуктивные процессы с максимальным удалением из процесса углерода в виде кокса и внутриреакционным перераспределением водорода. К этой Фуппе процессов относятся термокрекинг и коксование, выход кокса в котором составляет от 15 до 35% на сырье. [c.472]

Несмофя на отвод избытка углерода во 2-4 фуппах процессов, продукты этих процессов 111) содержат определенное количество непредельных углеводородов (олефинов) и в больщинстве случаев эти дистилляты требуют последующего облагораживания (насыщения) водородом. [c.472]

Следует заметить, что во всех фуппах процессов в составе углеводородного газа определенную долю составляет сухой газ (С1-С2), обычно сжигаемый как технологическое топливо. Поскольку он является вычитаемым компонентом [см. формулу (10.1)], то выход сухого газа соответственно уменьшает глубину переработки нефти, как и выводимый из процесса кокс, если он не перерабатывается в жидкое топливо по схеме, показанной на рис. 9.14. [c.472]

Рассмофим в качестве примера одну из технологических схем нефтеперерабатывающего завода (НПЗ) глубокой переработки нефти по топливному варианту (рис. 10.6). [c.472]

Работающий по такой схеме, позволяет получить значение Гпн порядка 70-75%. [c.474]

Сочетание комбинированных установок ЛК-бу (2 установки) и установок КМ-2 и КТ-1 делает возможной схему современного НПЗ смещанного топливно-масляного профиля на 12 млн т/год нефти. При этом на одной из установок ЛК-бу может перерабатываться масляная нефть, основное количество мазута с которой поступит на комбинированную установку КМ-2, а на другой – топливная нефть, мазут с которой пойдет на КТ-1. [c.474]

Http://chem21.info/article/150610/

Нефть представляет собой важнейшее исходное сырье для промышленности России. Вопросы, которые связаны с этим ресурсом, во все времена считались одними из главных для экономики страны. Переработка нефти в России осуществляется специализированными предприятиями. Далее рассмотрим особенности этой отрасли более подробно.

Отечественные нефтеперерабатывающие заводы стали появляться еще в 1745 году. Первое предприятие было основано братьями Чумеловыми на реке Ухте. Оно выпускало весьма востребованные в то время керосин и смазочные масла. В 1995 году первичная переработка нефти составила уже 180 млн тонн. Среди основных факторов размещения предприятий, занятых в этой отрасли, выступают сырьевой и потребительский.

Основные нефтеперерабатывающие предприятия появились в России в послевоенные годы. До 1965-го в стране было создано порядка 16 мощностей, что составляет больше половины действующих в настоящее время. Во время экономических преобразований 1990-х годов отмечался значительный спад производства. Это было связано с резким снижением внутреннего потребления нефти. Вследствие этого качество выпускаемой продукции было достаточно низким. Упал и коэффициент глубины переработки до 67,4%. Только к 1999 году Омскому НПЗ удалось приблизиться к европейским и американским стандартам.

В последние несколько лет переработка нефти стала выходить на новый уровень. Это обусловлено инвестициями в эту отрасль. С 2006 года они составили более 40 млрд руб. Кроме того, значительно увеличился и коэффициент глубины переработки. В 2010 году по указу Президента РФ было запрещено подключать к магистралям те предприятия, у которых он не достигал 70%. Глава государства объяснил это тем, что таким комбинатам необходима серьезная модернизация. В целом по стране количество таких мини-предприятий достигает 250. К концу 2012-го было запланировано построить крупный комплекс на конце трубопровода, проходящего к Тихому океану по Восточной Сибири. Его глубина переработки должна была составить порядка 93%. Этот показатель будет соответствовать уровню, который достигнут на аналогичных предприятиях США. Нефтеперерабатывающая промышленность, консолидированная в большей своей части, находится под контролем таких компаний, как “Роснефть”, “Лукойл”, “Газпром”, “Сургутнефтегаз”, “Башнефть” и пр.

На сегодняшний день добыча и переработка нефти считаются одними из самых перспективных отраслей промышленности. Постоянно увеличивается число крупных и мелких предприятий, занятых в них. Переработка нефти и газа приносит стабильный доход, оказывая положительное влияние на экономическое состояние страны в целом. Наиболее развита данная отрасль в центре государства, Челябинской и Тюменской областях. Продукты переработки нефти востребованы не только внутри страны, но и за ее пределами. Сегодня предприятиями производятся керосин, бензин, авиационное, ракетное, дизельное топливо, битумы, моторные масла, мазут и так далее. Практически все комбинаты созданы рядом с вышками. Благодаря этому переработка и транспортировка нефти осуществляются с минимальными затратами. Наиболее крупные предприятия располагаются в Поволжском, Сибирском, Центральном ФО. На эти нефтеперерабатывающие заводы приходится порядка 70% всех мощностей. Среди субъектов страны лидирующие позиции в отрасли занимает Башкирия. Переработка нефти и газа осуществляется в Ханты-Мансийске, Омской области. Работают предприятия и в Краснодарском крае.

В европейской части страны основные производства располагаются в Ленинградской, Нижегородской, Ярославской и Рязанской областях, Краснодарском крае, на Дальнем Востоке и юге Сибири, в таких городах, как Комсомольск-на-Амуре, Хабаровск, Ачинск, Ангарск, Омск. Современные НПЗ сооружены в Пермском крае, Самарской области и Башкирии. Эти регионы всегда считались крупнейшими центрами по добыче нефти. С перемещением производств в Западную Сибирь промышленные мощности в Поволжье и на Урале стали избыточными. На 2004 год лидером среди субъектов РФ по первичной обработке нефти стала Башкирия. В этом регионе показатели находились на уровне 44 млн тонн. В 2002 году на заводы Башкортостана приходилось порядка 15% общего объема переработки нефти по РФ. Это около 25,2 млн т. На следующем месте оказалась Самарская область. Она давала стране порядка 17,5 млн тонн. Далее по объему были Ленинградская (14,8 млн) и Омская (13,3 млн) области. Общая доля этих четырех субъектов составила 29% от общероссийской нефтепереработки.

- Подготовка сырья. Первичная переработка нефти. Вторичный перегон фракций.

В современных условиях переработка нефти осуществляется на предприятиях, оснащенных сложными по своей конструкции машинами и аппаратами. Они функционируют в условиях низкой температуры, высокого давления, глубокого вакуума и зачастую в агрессивной среде. Процесс переработки нефти включает в себя несколько ступеней на комбинированных или отдельных установках. Они предназначены для получения широкого ассортимента продукции.

В ходе этого этапа осуществляется обработка сырья. Очистке подвергается нефть, поступающая с промыслов. В составе нее находятся 100-700 мг/л солей и вода (менее 1%). В ходе очистки содержание первого компонента доводится до 3-х и менее мг/л. Доля воды при этом составляет меньше 0,1%. Очистка осуществляется на электрообессоливающих установках.

Любой завод по переработке нефти применяет химические и физические методы обработки сырья. Посредством последних достигается разделение на масляные и топливные фракции либо удаление нежелательных комплексных химических элементов. Переработка нефти химическими методами позволяет получить новые компоненты. Эти превращения классифицируются:

- По типу реакции – на окислительные, гидрогенизационные и деструктивные. По способу активации превращений – на каталитические и термические.

Главным процессом после очистки на ЭЛОУ выступает атмосферная перегонка. В ходе нее осуществляется отбор топливных фракций: бензиновых, дизельного и реактивного топлива, а также осветительного керосина. Также при атмосферной перегонке отделяется мазут. Он используется или в качестве сырья для следующей глубокой переработки, или как элемент котельного топлива. Фракции затем подвергаются облагораживанию. Они проходят гидроочистку от гетероатомных соединений. Бензины подвергаются каталитическому риформингу. Этот процесс используется для повышения качества сырья либо для получения индивидуальных ароматических углеводородов – материала для нефтехимии. К последним, в частности, относят бензол, толуол, ксилолы и так далее. Мазут проходит вакуумную перегонку. Этот процесс позволяет получить широкую фракцию газойля. Это сырье проходит последующую переработку на установках гидро – или каталитического крекинга. В результате получают компоненты моторных топлив, масляные узкие дистиллятные фракции. Они далее направляются на следующие этапы очистки: селективную обработку, депарафинизацию и прочие. После вакуумной перегонки остается гудрон. Он может использоваться как сырье, применяемое при глубокой переработке для получения дополнительного объема моторных топлив, нефтяного кокса, строительного и дорожного битума, или как компонент котельного топлива.

Этот метод считается наиболее распространенным. С помощью гидроочистки осуществляется переработка нефти сернистого и высокосернистого типа. Этот метод позволяет повысить качество моторных топлив. В ходе процесса удаляют сернистые, кислородные и азотистые соединения, выполняют гидрирование олефинов сырья в водородной среде на алюмокобальтмолибденовых либо никельмолибденовых катализаторах при давлении в 2-4 Мпа и температуре 300-400 градусов. Другими словами, при гидроочистке органические вещества, содержащие азот и серу, разлагаются. Они вступают в реакцию с водородом, который циркулирует в системе. В результате образуются сероводород и аммиак. Полученные соединения удаляются из системы. В ходе всего процесса 95-99% от исходного сырья превращаются в очищенный продукт. Вместе с этим образуется небольшой объем бензина. Активный катализатор подвергается периодической регенерации.

Он протекает без давления при температуре 500-550 градусов на цеолитсодержащих катализаторах. Данный процесс считается наиболее эффективным и углубляющим переработку нефти. Это обусловлено тем, что в ходе него из высококипящих мазутных фракций (вакуумного газойля) можно получать до 40-60% высокооктанового автобензинового компонента. Кроме того, из них выделяют жирный газ (порядка 10-25%). Он, в свою очередь, используется на установках алкилирования или эфирных производствах для получения высокооктановых компонентов авто – или авиабензинов. В ходе крекинга на катализаторе формируются углистые отложения. Они резко снижают его активность – крекирующую способность в данном случае. Для восстановления компонент подвергается регенерации. Наиболее распространены установки, в которых циркуляция катализатора осуществляется в псевдоожиженном или кипящем слое и в движущемся потоке.

Это современный и достаточно широко используемый процесс для получения низко – и высокооктановых бензинов. Он проводится при температуре 500 градусов и давлении в 1-4 Мпа в водородной среде на алюмоплатиновом катализаторе. При помощи каталитического риформинга выполняются преимущественно химические превращения парафиновых и нафтеновых углеводородов в ароматические. Вследствие этого значительно увеличивается октановое число (до 100 пунктов). К продуктам, которые получают при каталитическом риформинге, относят ксилолы, толуол, бензол, применяемые затем в нефтехимической промышленности. Выходы риформата, как правило, составляют 73-90%. Для сохранения активности катализатор периодически подвергается регенерации. Чем ниже будет давление в системе, тем чаще выполняется восстановление. Исключение при этом составляет процесс платформинга. В ходе него катализатор не подвергают регенерации. В качестве главной особенности всего процесса выступает то, что он проходит в среде водорода, излишек которого удаляется из системы. Он намного дешевле, чем получаемый специально. Избыточный водород затем применяется в гидрогенизационных процессах переработки нефти.

Этот процесс позволяет получать высококачественные компоненты автомобильных и авиационных бензинов. В его основе лежит взаимодействие олефиновых и парафиновых углеводородов с получением более высококипящего парафинового углеводорода. Еще недавно промышленное изменение данного процесса было ограничено каталитическим алкилированием бутилена изобутанами в присутствии фтористоводородной или серной кислот. В течение последних лет, кроме указанных соединений, используют пропилен, этилен и даже амилены, а в некоторых случаях смеси этих олефинов.

Она представляет собой процесс, в ходе которого осуществляется превращение парафиновых низкооктановых углеводородов в соответствующие изопарафиновые фракции, имеющие более высокое октановое число. Используются при этом преимущественно фракции С5 и С6 либо их смеси. На промышленных установках при соответствующих условиях можно получить до 97-99,7% продуктов. Изомеризация проходит в водородной среде. Катализатор периодически подвергается регенерации.

Этот процесс представляет собой превращение бутиленов и пропилена в олигомерные жидкие соединения. Они применяются в качестве компонентов автомобильных бензинов. Эти соединения также являются сырьем для нефтехимических процессов. В зависимости от исходного материала, производственного режима и катализатора объем на выходе может меняться в достаточно широких пределах.

В течение последних десятилетий особое внимание уделяется комбинированию и укреплению мощностей, занятых в первичной нефтепереработке. Еще одним актуальным направлением является внедрение установок крупнотоннажных комплексов по планируемому углублению обработки сырья. За счет этого будет сокращен производственный объем мазута и увеличен выпуск светлого двигательного топлива, нефтехимических продуктов для полимерной химии и органического синтеза.

Нефтеперерабатывающая промышленность сегодня – это весьма перспективная отрасль. Она отличается высокой конкурентоспособностью как на внутреннем, так и на международном рынке. Собственные производственные мощности позволяют полностью покрыть потребности в пределах государства. Что касается импорта, то он осуществляется в сравнительно небольших объемах, локально и эпизодически. Россия сегодня считается крупнейшим среди прочих стран экспортером нефтепродуктов. Высокая конкурентоспособность обусловлена абсолютной обеспеченностью сырьем и относительно невысоким уровнем расходов на дополнительные материальные ресурсы, электроэнергию, защиту окружающей среды. В качестве одного из негативных факторов в этом промышленном секторе выступает технологическая зависимость отечественной нефтепереработки от зарубежных государств. Несомненно, это не единственная проблема, которая существует в отрасли. На правительственном уровне постоянно ведется работа по улучшению ситуации в этом промышленном секторе. В частности, разрабатываются программы по модернизации предприятий. Особое значение имеет в данной области деятельность крупных нефтяных компаний, производителей современного производственного оборудования.

Http://faqukrmix. ru/finansy/jekonomika-i-finansy/85779-pererabotka-nefti-neftepererabatyvajushhie-zavody. html

Члены комиссии Руководитель ______________________________ ______________________________

(должность, ученая степень) (должность, ученая степень) ______________________________ _______________________________

1.1 История предприятия (год, начало проектирования) начало строительства, окончание строительства, пуск завода и развитие до настоящего времени

4. Краткая характеристика основного производства ЗАО «Павлодарский НХЗ»

5.1 Сокращение потерь при транспортировке и хранении нефти, стабилизация нефти

Строительства, окончание строительства, пуск завода и развитие до настоящего времени

Площадка под строительство Павлодарского нефтеперерабатывающего завода была выбрана в 1949году Всесоюзным научно-исследовательским институтом ‹‹Гипро-нефтезаводы››.

Проектирование Павлодарского нефтеперерабатывающего завода было выполнено институтом ‹‹Гипрогрознефть››г. Грозного в 1951 году по заданию Министерства нефтяной промышленности на основании постановления Совета Министров СССР от 9 октября 1950года №4223-1894сс. Мощность завода по переработке нефти по проекту составляла 3млн. тонн в год, технологический профиль завода – топливный.

Генпроектировщик завода – институт ‹‹Гипрогрознефть›› Грозного в то время был одним из ведущих проектных институтов страны по проектированию нефтеперерабатывающих и химических предприятий. Строительство завода было поручено тресту ‹‹Павлодарпромстрой›› Павлодара.

В феврале 1952 года проектное задание на строительство завода было закончено и рассмотрено экспертизой Миннефтепрома, но по решению Совета Министров СССР проектирование было приостановлено до особого распоряжения. Через два года оно было возобновлено и принята типовая мощность нефтеперерабатывающего завода-6млн. тонн нефти в год.

В 1958 году Генпроектировщик произвел изыскательские работы на площадке будущего НПЗ и приступил к разработке рабочих чертежей на строительство завода.

По решению майского пленума ЦК КПСС 1958 году в районе расположения Павлодарского НПЗ было намечено строительство химкомбината, поэтому в 1959-1964 годы институт ‹‹Гипрогрознефть›› проработал и уточнял исходные данные по кооперированным объектам: внешнему транспорту, водоснабжению, канализации, энергоснабжению и другим объектам.

В 1964 году вернулись к схеме генерального плана северного промышленного узла Павлодара. Ее разработал институт ‹‹Казпромстройниипроект›› совместно с генпроектировщиками объектов, входящих в состав промузла. Схема генерального плана была утверждена в Госстрое СССР 3 декабря 1964 года.

В северный пром-узел вошло пять объектов: химкомбинат, ТЭЦ-3, нефтеперерабатывающий и картонно-рубероидный заводы, автобаза. Начать строительство пром-узла планировалось в 1965году с химкомбината, ТЭЦ-3 и всех кооперированных объектов, а построить все объекты предполагалось к 1985 году.

В1965-1966 годы институт ‹‹Гипрогрознефть›› вел работу по корректировке проектного задания ПНПЗ и не раз ставил вопрос о сырье, пока не приняли его предложения о тюменской нефти и о строительства завода в две очереди.

Проектное задание на строительство Павлодарского нефтеперерабатывающего завода мощностью переработки 12млн. тонн нефти в год было утверждено распоряжением Совета Министров СССР от 31 марта 1970г. № 605-р.

1978 год. 9 июня произведен пуск секции 100 установки ЛК-6У №1: приняли нефть, начался технологический процесс. 14 июня над заводом зажжен факел, получен первый бензин.

30 июня принята в эксплуатацию секция 100 (ЭЛОУ-АТ) установки ЛК-6У №1 по первичной переработке нефти мощностью 6 млн. тонн в год.

21 октября проведен митинг по поводу окончания строительства и пуска первой очереди завода.

1979 год. 29 июня принята в эксплуатацию установка производства серы.

19 октября принят в эксплуатацию комплекс биологической очистки промстоков.

20 декабря принята в эксплуатацию установка производства битумов.

В 1981- 1983 годы тремя комплексами в эксплуатацию введена промывочно-пропарочная станция.

27 декабря принята в эксплуатацию первая в Союзе комбинированная установка КТ-1 по глубокой переработке мазута.

1986 год. 31 декабря принята в эксплуатацию установка замедленного коксования и участок массовой выдачи нефтепродуктов в автотранспорт.

1989 год. Сделан первый шаг к освоению рынка: заключены прямые договоры на реализацию сверхплановой продукции.

28 декабря принята в эксплуатацию установка прокалки нефтяного кокса.

1993 год. Произведены значительные реконструкции на установках ЛК-6У и КТ-1.

В июне принята в эксплуатацию первая в СНГ установка по утилизации нефтешлама.

18 августа впервые из-за отсутствия сырья завод полностью остановлен.

1994 год. 15 августа завод акционирован и преобразован в Государственное акционерное общество ‹‹Павлодарский нефтеперерабатывающий завод›› (ГАО ‹‹ПНПЗ››).

1995 год. Нехватка денежных средств. Отсутствия сырья. Мощности завода использованы минимально. Впервые получены дизельное топливо с температурой замерзания минус 30°С, пылесвязывающее средство ‹‹Универсин-С›› и бензин АИ-80.

1996 год. Завод работает нестабильно. Разработана концепция выхода из финансового кризиса.

22 апреля президент АО‹‹ПНПЗ›› отстранен от руководства. Избрано новое правление.

Завод выпустил самое большое количество наименований товарной продукции – двадцать восемь. Впервые получены бензины АИ-80 экспортный, А-76 и АИ-91 экологически чистые.

15 ноября объявлен тендер на передачу в имущественный наем (концессию) АО‹‹ПНПЗ››.

7 марта 1997г.-11июля 2000г. Производственный комплекс АО‹‹ПНПЗ›› находился в управлении американской компании ‹‹ССL ОIL LTD››.

В 1998-1999 годы освоен выпуск высокооктанового бензина АИ-92, дизельное топливо с пониженной температурой застывания, дизельного топлива зимнего с депрессорной присадкой.

2000 год. 11июля производственный комплекс ПНПЗ вновь возвращен ОАО‹‹ПНПЗ››, которое не прекращало своей деятельности.

В конце года большая часть средств АО‹‹ПНПЗ›› за долги передана в Открытое акционерное общество ‹‹Мангистаумунайгаз›› (ОАО ‹‹ММГ››).

Данные основные средства переданы Закрытому акционерному обществу ‹‹Павлодарский нефтехимический завод›› (ЗАО‹‹ПНХЗ››), образованному 11 октября.

2001 год. Закуплены новые транспортные средства, включая пожарную технику.

В капитальный ремонт проведены крупные работы: на всех каталитических процессах ЛК-6У и КТ-1 полностью заменены катализаторы, замена оснастка колонн К-200.

ЛК-6У К601/1 КТ-1, на трех градирнях установлены полимерные оросители, водоулавители и форсунки.

Освоен выпуск высокооктановых бензинов АИ-93, АИ-95, АИ-96, АИ-98 и зимнего дизельного топлива.

Образовано новое общественное объединение «Профсоюзная организация «Нефтепереработчик››.

2002 год. В капитальный ремонт проведены работы по замене оборудования на риформинге установки ЛК-6У и парках цеха №2; выполнен ремонт и реконструкция

Печей и котлов-утилизаторов ЛК, КТ-1, УПНК; проведена реконструкция С-300

Приобретено новое оборудование для ОТК-ЦЗЛ, СТН, снаряжение для ВГСО.

Свое название нефть получила от мидийского слова нафата, что означает просачивающаяся, вытекающая. Нефть – это жидкий горючий минерал, представляющий собой сложную смесь жидких углеводородов и сернистых, кислородных и азотистых органических соединений. В нефти также растворены твердые углеводороды и смолистые вещества, кроме того, в нефти часто растворены и газообразные предельные углеводороды. По внешнему виду нефть – маслянистая, чаще всего темная, жидкость, флуоресцирующая на свету. Цвет ее зависит от содержания и строения смолистых веществ. Встречаются иногда красные, бурые и даже почти бесцветные нефти. Нефтеобразование – сложный, многостадийный и длительный химический процесс, детали механизма которого до конца не выяснены. Как правило, большая часть нефтяных ловушек находятся на значительной глубине(900-2300 м). В настоящее время разведаны сотни нефтяных и газовых месторождений, успешно развивается морская добыча нефти ( в частности, район Каспия). Нефть и газ играют решающую роль в экономике любой страны. Значение нефти и газа для энергетики, транспорта, обороны страны, для разнообразных отраслей промышленности, для бытовых нужд населения исключительно велико. Природный газ – дешевое высококалорийное бытовое топливо. Из нефти вырабатываются все виды жидкого топлива: Бензины, керосины, реактивные и дизельные сорта горючего. Из высококипящих фракций нефти вырабатывается огромный ассортимент смазочных и специальных масел и смазок, парафин, технический углерод, кокс, многочисленные марки битумов и многие другие товарные продукты. Нефть и газ являются универсальным химическим сырьем для производства химических продуктов и потребительских товаров. Нефтехимический синтез дает безграничное разнообразие промежуточных и конечных продуктов.

В настоящее время АО ‹‹Мангистаумунайгаз›› поставляет сырую нефть по магистральному нефтепроводу Омск-Павлодар на Павлодарский НПЗ по схеме взаимообмена с российской стороной на давальческой основе.

Обеспечение ежемесячной загрузки Павлодарского НПЗ в следующем объеме: ННК ‹‹Казахойл›› – 100 тысяч тонн, АО ‹‹ Мангистаумунайгаз ›› – 150 тысяч тонн и АО ‹‹Актюбенмунайгаз›› – 50 тысяч тонн или 3,6 млн. тонн в год.

Все энергоресурсы – электроэнергию, пар, сан – и промтеплофикационную воду завод получает от Павлодарской ТЭЦ-3. Сбережение энергоресурсов – одна из основных задач энергослужбы. Помогает решать эту проблему эксплуатация на заводе котлов-утилизаторов установок, которые позволяют использовать тепловую энергию своих же технологических процессов на собственные нужды, а не брать у ТЭЦ-3 дополнительно. В этом числе и подача собственного пара от котлов-утилизатора установки прокалки кокса на очистные сооружения и центральную конденсатную станцию значительно экономит средства завода.

Http://www. coolreferat. com/%D0%9F%D1%80%D0%BE%D1%86%D0%B5%D1%81%D1%81_%D0%BF%D0%B5%D1%80%D0%B5%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D0%BA%D0%B8_%D0%BD%D0%B5%D1%84%D1%82%D0%B8_%D0%BD%D0%B0_%D0%97%D0%90%D0%9E_%D0%9F%D0%B0%D0%B2%D0%BB%D0%BE%D0%B4%D0%B0%D1%80%D1%81%D0%BA%D0%B8%D0%B9_%D0%9D%D0%9F%D0%97

Просмотров: 2955 Комментариев: 3 Оценило: 0 человек Средний балл: 0 Оценка: неизвестно Скачать

Члены комиссии Руководитель ______________________________ ______________________________

(должность, ученая степень) (должность, ученая степень) ______________________________ _______________________________

1.1 История предприятия (год, начало проектирования) начало строительства, окончание строительства, пуск завода и развитие до настоящего времени

4. Краткая характеристика основного производства ЗАО «Павлодарский НХЗ»

5.1 Сокращение потерь при транспортировке и хранении нефти, стабилизация нефти

6.1 Перегонка нефти с однократным, многократным и постепенным испарением

Строительства, окончание строительства, пуск завода и развитие до настоящего времени

Площадка под строительство Павлодарского нефтеперерабатывающего завода была выбрана в 1949году Всесоюзным научно-исследовательским институтом ‹‹Гипро-нефтезаводы››.

Проектирование Павлодарского нефтеперерабатывающего завода было выполнено институтом ‹‹Гипрогрознефть››г. Грозного в 1951 году по заданию Министерства нефтяной промышленности на основании постановления Совета Министров СССР от 9 октября 1950года №4223-1894сс. Мощность завода по переработке нефти по проекту составляла 3млн. тонн в год, технологический профиль завода – топливный.

Генпроектировщик завода – институт ‹‹Гипрогрознефть›› Грозного в то время был одним из ведущих проектных институтов страны по проектированию нефтеперерабатывающих и химических предприятий. Строительство завода было поручено тресту ‹‹Павлодарпромстрой›› Павлодара.

В феврале 1952 года проектное задание на строительство завода было закончено и рассмотрено экспертизой Миннефтепрома, но по решению Совета Министров СССР проектирование было приостановлено до особого распоряжения. Через два года оно было возобновлено и принята типовая мощность нефтеперерабатывающего завода-6млн. тонн нефти в год.

В 1958 году Генпроектировщик произвел изыскательские работы на площадке будущего НПЗ и приступил к разработке рабочих чертежей на строительство завода.

По решению майского пленума ЦК КПСС 1958 году в районе расположения Павлодарского НПЗ было намечено строительство химкомбината, поэтому в 1959-1964 годы институт ‹‹Гипрогрознефть›› проработал и уточнял исходные данные по кооперированным объектам: внешнему транспорту, водоснабжению, канализации, энергоснабжению и другим объектам.

В 1964 году вернулись к схеме генерального плана северного промышленного узла Павлодара. Ее разработал институт ‹‹Казпромстройниипроект›› совместно с генпроектировщиками объектов, входящих в состав промузла. Схема генерального плана была утверждена в Госстрое СССР 3 декабря 1964 года.

В северный пром-узел вошло пять объектов: химкомбинат, ТЭЦ-3, нефтеперерабатывающий и картонно-рубероидный заводы, автобаза. Начать строительство пром-узла планировалось в 1965году с химкомбината, ТЭЦ-3 и всех кооперированных объектов, а построить все объекты предполагалось к 1985 году.

В1965-1966 годы институт ‹‹Гипрогрознефть›› вел работу по корректировке проектного задания ПНПЗ и не раз ставил вопрос о сырье, пока не приняли его предложения о тюменской нефти и о строительства завода в две очереди.

Проектное задание на строительство Павлодарского нефтеперерабатывающего завода мощностью переработки 12млн. тонн нефти в год было утверждено распоряжением Совета Министров СССР от 31 марта 1970г. № 605-р.

1978 год. 9 июня произведен пуск секции 100 установки ЛК-6У №1: приняли нефть, начался технологический процесс. 14 июня над заводом зажжен факел, получен первый бензин.

30 июня принята в эксплуатацию секция 100 (ЭЛОУ-АТ) установки ЛК-6У №1 по первичной переработке нефти мощностью 6 млн. тонн в год.

21 октября проведен митинг по поводу окончания строительства и пуска первой очереди завода.

1979 год. 29 июня принята в эксплуатацию установка производства серы.

19 октября принят в эксплуатацию комплекс биологической очистки промстоков.

20 декабря принята в эксплуатацию установка производства битумов.

В 1981- 1983 годы тремя комплексами в эксплуатацию введена промывочно-пропарочная станция.

27 декабря принята в эксплуатацию первая в Союзе комбинированная установка КТ-1 по глубокой переработке мазута.

1986 год. 31 декабря принята в эксплуатацию установка замедленного коксования и участок массовой выдачи нефтепродуктов в автотранспорт.

1989 год. Сделан первый шаг к освоению рынка: заключены прямые договоры на реализацию сверхплановой продукции.

28 декабря принята в эксплуатацию установка прокалки нефтяного кокса.

1993 год. Произведены значительные реконструкции на установках ЛК-6У и КТ-1.

В июне принята в эксплуатацию первая в СНГ установка по утилизации нефтешлама.

18 августа впервые из-за отсутствия сырья завод полностью остановлен.

1994 год. 15 августа завод акционирован и преобразован в Государственное акционерное общество ‹‹Павлодарский нефтеперерабатывающий завод›› (ГАО ‹‹ПНПЗ››).

1995 год. Нехватка денежных средств. Отсутствия сырья. Мощности завода использованы минимально. Впервые получены дизельное топливо с температурой замерзания минус 30°С, пылесвязывающее средство ‹‹Универсин-С›› и бензин АИ-80.

1996 год. Завод работает нестабильно. Разработана концепция выхода из финансового кризиса.

22 апреля президент АО‹‹ПНПЗ›› отстранен от руководства. Избрано новое правление.

Завод выпустил самое большое количество наименований товарной продукции – двадцать восемь. Впервые получены бензины АИ-80 экспортный, А-76 и АИ-91 экологически чистые.

15 ноября объявлен тендер на передачу в имущественный наем (концессию) АО‹‹ПНПЗ››.

7 марта 1997г.-11июля 2000г. Производственный комплекс АО‹‹ПНПЗ›› находился в управлении американской компании ‹‹ССL ОILLTD››.

В 1998-1999 годы освоен выпуск высокооктанового бензина АИ-92, дизельное топливо с пониженной температурой застывания, дизельного топлива зимнего с депрессорной присадкой.

2000 год. 11июля производственный комплекс ПНПЗ вновь возвращен ОАО‹‹ПНПЗ››, которое не прекращало своей деятельности.

В конце года большая часть средств АО‹‹ПНПЗ›› за долги передана в Открытое акционерное общество ‹‹Мангистаумунайгаз›› (ОАО ‹‹ММГ››).

Данные основные средства переданы Закрытому акционерному обществу ‹‹Павлодарский нефтехимический завод›› (ЗАО‹‹ПНХЗ››), образованному 11 октября.

2001 год. Закуплены новые транспортные средства, включая пожарную технику.

В капитальный ремонт проведены крупные работы: на всех каталитических процессах ЛК-6У и КТ-1 полностью заменены катализаторы, замена оснастка колонн К-200.

ЛК-6У К601/1 КТ-1, на трех градирнях установлены полимерные оросители, водоулавители и форсунки.

Освоен выпуск высокооктановых бензинов АИ-93, АИ-95, АИ-96, АИ-98 и зимнего дизельного топлива.

Образовано новое общественное объединение «Профсоюзная организация «Нефтепереработчик››.

2002 год. В капитальный ремонт проведены работы по замене оборудования на риформинге установки ЛК-6У и парках цеха №2; выполнен ремонт и реконструкция

Печей и котлов-утилизаторов ЛК, КТ-1, УПНК; проведена реконструкция С-300

Приобретено новое оборудование для ОТК-ЦЗЛ, СТН, снаряжение для ВГСО.

Свое название нефть получила от мидийского слова нафата, что означает просачивающаяся, вытекающая. Нефть – это жидкий горючий минерал, представляющий собой сложную смесь жидких углеводородов и сернистых, кислородных и азотистых органических соединений. В нефти также растворены твердые углеводороды и смолистые вещества, кроме того, в нефти часто растворены и газообразные предельные углеводороды. По внешнему виду нефть – маслянистая, чаще всего темная, жидкость, флуоресцирующая на свету. Цвет ее зависит от содержания и строения смолистых веществ. Встречаются иногда красные, бурые и даже почти бесцветные нефти. Нефтеобразование – сложный, многостадийный и длительный химический процесс, детали механизма которого до конца не выяснены. Как правило, большая часть нефтяных ловушек находятся на значительной глубине(900-2300 м). В настоящее время разведаны сотни нефтяных и газовых месторождений, успешно развивается морская добыча нефти ( в частности, район Каспия). Нефть и газ играют решающую роль в экономике любой страны. Значение нефти и газа для энергетики, транспорта, обороны страны, для разнообразных отраслей промышленности, для бытовых нужд населения исключительно велико. Природный газ – дешевое высококалорийное бытовое топливо. Из нефти вырабатываются все виды жидкого топлива: Бензины, керосины, реактивные и дизельные сорта горючего. Из высококипящих фракций нефти вырабатывается огромный ассортимент смазочных и специальных масел и смазок, парафин, технический углерод, кокс, многочисленные марки битумов и многие другие товарные продукты. Нефть и газ являются универсальным химическим сырьем для производства химических продуктов и потребительских товаров. Нефтехимический синтез дает безграничное разнообразие промежуточных и конечных продуктов.

В настоящее время АО ‹‹Мангистаумунайгаз›› поставляет сырую нефть по магистральному нефтепроводу Омск-Павлодар на Павлодарский НПЗ по схеме взаимообмена с российской стороной на давальческой основе.

Обеспечение ежемесячной загрузки Павлодарского НПЗ в следующем объеме: ННК ‹‹Казахойл›› – 100 тысяч тонн, АО ‹‹ Мангистаумунайгаз ›› – 150 тысяч тонн и АО ‹‹Актюбенмунайгаз›› – 50 тысяч тонн или 3,6 млн. тонн в год.

Все энергоресурсы – электроэнергию, пар, сан – и промтеплофикационную воду завод получает от Павлодарской ТЭЦ-3. Сбережение энергоресурсов – одна из основных задач энергослужбы. Помогает решать эту проблему эксплуатация на заводе котлов-утилизаторов установок, которые позволяют использовать тепловую энергию своих же технологических процессов на собственные нужды, а не брать у ТЭЦ-3 дополнительно. В этом числе и подача собственного пара от котлов-утилизатора установки прокалки кокса на очистные сооружения и центральную конденсатную станцию значительно экономит средства завода.

Комбинированная установка ЛК-6У представляет собой сложный промышленный комплекс, включающий в себя, пять технологических процессов конструктивно и технологически скомпонованных в четырех секциях, а именно

Секция100 – ЭЛОУ-АТ обессоливания и обезвоживания нефти и первичной переработки мощностью 6 млн. тонн нефти в год.

Секция 200 – каталитический риформинг мощностью 1млн. тонн в год по сырью.

Секция 300 -1 – гидроочистка дизельного топлива мощностью 2 млн. тонн в год по сырью.

Секция 300 -2 – гидроочистка керосина мощностью 600 тыс. тонн в год по сырью.

Секция 400 – газофракционирования мощностью 450 тыс. тонн в год по сырью.

Товарно-сырьевая база завода (ТСБ) Компаундирования нефтепродуктов, их слива-налива. Сюда поступает сырая нефть, которая потом, пройдя длинную технологическую цепочку на установках, превращается в нефтепродукты, вновь поступающие в товарные парки ТСБ. Из этого же цеха идет отгрузка готовой продукции потребителям: бензина, керосина, дизельного топлива, мазута, сжиженных газов.

В состав ТСБ входят пять самостоятельных участков: товарно-сырьевые парки (ТСБ), парк сжиженных газов (ПСГ), узел смешения бензинов (УСБ), реагентное хозяйство и эстакады налива нефтепродуктов.

Товарно-сырьевые парки предназначены для приема и хранения сырой нефти и товарной продукции. ТСП – это отдельные парки и насосные для перекачки нефти, компонентов и товарных продуктов. На территории парков размещены 34 резервуара. Суммарная емкость резервуаров ТСП составляет более 700 тыс. м³.

Парк сжиженных газов используется для приема, хранения и налива сжиженных газов. В состав ПСГ – входят 28 резервуаров общей емкостью 8 тыс. м³ и наливная эстакада с единовременным фронтом налива до 30 вагон-цистерн различных сжиженных газов.

Узел смещания бензинов промежуточным звеном между технологическими установками ЛК-6У, КТ-1 и товарно-сырьевым парком является узел смещания бензинов. На нем происходит прием, компаундирование компонентов автомобильных бензинов, вырабатываемых на установках, с целью приготовления товарной продукции – автомобильных бензинов марок А-76, АИ-80, АИ-91, АИ-93.

Реагентное хозяйство технологические установки завода зависят от работы реагентного хозяйства, которое обеспечивает их реагентами и техническими маслами.

В реагентном хозяйстве находятся на хранении концентрированные реагенты и здесь же ведется приготовление их растворов.

Комплекс КТ-1 комбинированная установка КТ-1 предназначена для глубокой переработки мазута по топливному варианту с целью получения следующих основных нефтепродуктов: высокооктанового компонента автобензина АИ-93, пропан-пропиленовой и бутан-бутиленовой фракции (сырья для алкилирования), компонентов дизельного и котельного топлива, печного топлива, сырья для производства технического углерода.

Секция 001 – вакуумная перегонка мазута производительностью по сырью 4000 тыс. тонн в год и висбрекинг гудрона производительностью по сырью 1500 тыс. тонн в год.

Секция 100 – гидроочистка вакуумного газойля производительностью по сырью 2400 тыс. тонн в год.

Секция 200 – каталитический крекинг и ректификация производительностью по сырью 2000 тыс. тонн в год.

Секция 300 – абсорбция и газофракционирование производительностью по сырью 1250 тыс. тонн в год.

Секция 500 – очистка дымовых газов от катализаторной пыли перед выбросом в атмосферу.

Установка производства серы (УПС) состоит из двух блоков: блок регенерации моноэтаноламина (МЭА) и блок получения серы. В состав комплекса вошли технологическая установка, склад серы с сетями электроснабжения, подъездными железнодорожными и автодорожными путями.

Установка производства битумов (УПБ) состоит из двух блоков: блока вакуумной перегонки мазута и блока окислительных колонн. Технология получения битумов заключалась в непрерывности процесса окисления гудрона в колоннах против периодического окисления его в кубовых установках, что позволяло одновременно получать дорожный, строительный, кровельный битумы различных марок.

Установка замедленного коксования (УЗК) состоит из следующих технологических блоков: коксования (блок печей и блок коксовых камер) и ректификации (блок ректификации, блок очистки газов коксования, узел компримирования газов коксования, узел улавливания вредных выбросов, узел очистки сульфидсодержащих стоков, блок утилизации тепла, блок стабилизации бензина).

Сырьем коксования в необогреваемых камерах типа 21 – 10/9 служит гудрон (фр. 500°С), поступающий с комплекса КТ-1. Целевой продукт установки – нефтяной кокс. Побочными продуктами является газ коксования, головка стабилизации, стабильный бензин, легкий газойль, сероводород в растворе МЭА.

Установка прокаливания нефтяного кокса (УПНК) предназначена для удаления летучих компонентов, влаги и прокалки суммарного нефтяного кокса, вырабатываемого на установке замедленного коксования с получением товарного прокаленного кокса. Установка состоит из блоков транспорта сырого и прокаленного кокса, прокалки, утилизации тепла, электрофильтра, склада прокаленного кокса, блоков охлаждения и термического обезвоживания.

Охрана труда – это система законодательных актов и соответствующих им социально – экономических, технических, гигиенических и организационных мероприятий, обеспечивающих безопасность, сохранение здоровья и работоспособности человека в процессе труда.

Многочисленные и разнообразные технологические процессы нефтехимической промышленности основаны на использовании высоких температур, высоких давлений, взрыво-, пожароопасных и токсичных веществ в различных агрегатных состояний. Для обеспечения благоприятных и безопасных условий труда работающих необходимо применение принципиально различных технических приёмом и способов защиты, создание новой техники и технологии, обеспечивающие оптимальные условия труда.

Все работники предприятий химической и нефтехимической промышленности независимо от характера и степени опасности производства, квалификации и стажа работы по данной профессии или должности при поступлении на работу и в дальнейшем периодически проходят различный инструктаж и обучение безопасным приёмам, и методам работы, без прохождения которых никто не может быть допущен к работе.

– вводный инструктаж – проводят работники службы безопасности, пожарной охраны и газоспасательной службы;

– первичный инструктаж – проводят на рабочем месте в том цехе, в который направлен новый работник;

– производственное обучение – проводят индивидуально с каждым работником под руководством опытного рабочего или инженерно – технического работника;

– внеплановый инструктаж – проводят при внесении изменений в технологический процесс;

– специальный инструктаж – проводят при направлении работника выполнение разовой или временной работы.

2.3.1 Воздействие электрического тока на человека. При электротравме могут быть вызваны ожоги, электрические знаки, металлизация кожи, механические повреждения, резкое расстройство нервной системы, поражение дыхательного центра.

2.3.2 Меры безопасности при отборе проб. Организация отбора проб зависит от агрегатного состояния веществ, их давления и температуры. Пробы жидкостей из аппаратов и трубопроводов в доступных местах отбирают через отборные краники, капельные отборники и другие устройства, которые исключают разлив продуктов и выделение горючих и ядовитых газов. Пробы отбирают в специальные металлические сосуды, в стеклянные бутыли, пробоотборники. Пробы газов отбирают в специальные металлические пробоотборники.

2.3.3 Предельно допустимые концентрации. Отравление токсичными веществами, находящихся в газообразном или парообразном состоянии, или в виде пыли, возможно только при их концентрации в воздухе рабочей зоны, превышающие определённый предел.

По степени воздействия на организм вредные вещества подразделяются на четыре класса вредности:

Сероводород в смеси с углеводородами относится к третьему классу опасности; аммиак, оксид углерода, бензин, керосин (в пересчёте на С,

Не смотря на то, что предельно допустимая концентрация керосина (бензина) в 60000 раз больше, чем для тетраэтилсвинца, то керосин малоопасен и можно беспечно относиться к работе с этим продуктом. При больших концентрациях керосиновой, бензиновой фракций в воздухе в течение нескольких минут наступает смерть.

2.3.4 Меры безопасности на установке гидроочистки дизельного топлива. Процессы, входящие в состав установки гидроочистки дизельного топлива характеризуются:

– применением токсичных, пожароопасных, взрывоопасных нефтепродуктов, водородсодержащего газа;

Все нефтеперерабатываемые, получаемые, применяемые, на установке нефтепродукты и реагенты по своим физико–химическим свойствам являются пожароопасными, взрывоопасными и вредными веществами.

Особенностью секции гидроочистки керосина с точки зрения газовой опасности является комбинирование нескольких отдельных технологических процессов.

Протекание всех технологических процессов секции, а также подготовка некоторых аппаратов или отдельных блоков к ремонту сопряжены с выделением пожаро-, взрывоопасных и вредных веществ:

По пожаровзрывоопасности установка гидроочистки дизельной фракции относится к категории А. В соответствии с нормами проектирования

СНИП – 2 – 92 – установки гидроочистки относится к группе производственного процесса IIIб.

Для обеспечения безопасности обсуживающего персонала предусмотрены индивидуальные средства защиты:

1) защита органов дыхания – применяют фильтрующие противогазы, шланговые противогазы ПШ – 1, ПШ – 2 и воздушные аппараты АСВ – 2, «Сеноба».

К фильтрующим промышленным противогазам подбирается коробка, которая может быть: белая – защищает от оксида углерода (СО), жёлтая (В) – от кислых газов, сероводорода, оксида азота, сернистого ангидрида, коричневая (А) – от паров бензина, керосина и других нефтепродуктов.

Шланговые противогазы изолируют органы дыхания только от воздуха находящегося в зоне рабочего места, автономные противогазы – полностью от окружающего воздуха.

1) защита органов зрения. Для защиты глаз от воздействия вредных и опасных производственных факторов применяют защитные очки.

2) Защита кожных покровов. Для защиты кожных покровов применяют спецодежду, спецобувь и предохранительные приспособления. Нахождение обслуживающего персонала на рабочем месте без спецодежды и спец обуви категорически запрещается.

2.3.5 Компенсация профессиональных вредностей. В химических и нефтехимических промышленностях предусматривается система льгот и компенсаций профессиональных вредностей. Один из видов такой компенсации – сокращённый рабочий день, так как чем меньше работающий находится в неблагоприятных условиях, тем меньше он подвергается вредному воздействию.

Для работников установлен сокращённый рабочий день продолжительностью шесть часов (что соответствует 36 – часовой рабочей неделе).

Другим видом компенсации профессиональных вредностей является дополнительный отпуск, предоставляемый сверх 12 – дневного отпуска на 6, 12, 18, 24, 30 и 36 рабочих дней.

Для компенсации профессиональных вредностей работникам выдают молоко или другие пищевые продукты, а также лечебно – профилактическое питание для предупреждения профессиональных заболеваний и укрепления их здоровья.

Большую роль в предотвращении вредных воздействий на организм играет правильное применение средств индивидуальной защиты, защищающих от загрязнений, высоких и низких температур и т. д.

В условиях интенсивной индустриализации и химизации народного хозяйства проблема охраны окружающей среды приобрела острый глобальный характер.

Научно-технический прогресс не всегда сочетается с рациональным использованием природных ресурсов и охраной окружающей среды, ещё в значительных масштабах биосфера загрязняется вредными, токсичными веществами.

В этих условиях охрана здоровья населения, обеспечение оптимальных санитарных условий его жизни приобретают исключительно важное значение. Основная роль в осуществлении плановой системы мер по охране окружающей среды отводится совершенствованию технологии производства, максимальному сокращению и утилизации отходов.

При гидроочистке дизельного топлива оборудуется цельный ряд отходов, которые загрязняют окружающую среду.

Например: сброс водяного конденсата после отпарки из К-304, который содержит сероводород и нефтепродукты.

В атмосферу сбрасываются такие газовые смеси, которые содержат ядовитые вещества. Например: газы регенерации через дымовую трубу сбрасываются в атмосферу, а содержат они в себе сернистый газ и другие ядовитые газы.

Факельные системы также являются значительными источниками загрязнения атмосферного воздуха. На факельные установки направляют сдувки из предохранительных клапанов и других предохранительных устройств, токсичные газы и пары. Кроме того на факел направляют газы и пары в аварийных случаях, в период пуска оборудования или его остановки на ремонт и наладки технологического режима.

Особенность предприятия – большие единичные мощности комбинированных технологических установок с набором современных процессов. ПНХЗ расположен в северном пром. узле г. Павлодара, на правом берегу р. Иртыш. Рядом с заводом располагаются предприятия химической промышленности и энергетики, промбаза ремонтно-строительного участка, промышленно-пропарочная станция, нефтепричал, мазуто-раздаточная станция. Граница санитарно-защитной зоны (С33) 100 метров от отведенного земельного участка. На юго-западе рядом с С33 расположен поселок Жанаул. Жилые массивы – на расстоянии 7,5 км от предприятия.

Характеристика состояния окружающей среды определяется значениями фоновых концентраций загрязняющих веществ, которые выбрасываются предприятием в атмосферу. С установки С-300-1 выбрасываются H2S, Н2О и NH3.

Предприятия химической и нефтехимической промышленности выбрасывают в атмосферу значительные количества газов и пыли. На установке гидроочистки дизельной фракции к основным вредным веществам, загрязняющим атмосферу, относятся: оксид углерода, сероводород, углероды и их производные, сероуглерод, соединения азота, дымовые газы от сжигания топлива в трубчатых печах, газы регенерации.

Различают организованные и неорганизованные источники загрязнения. Организованные выбросы, которые можно контролировать, поступают от предохранительных клапанов, из систем общей и местной вытяжной вентиляции и др. Неорганизованные выбросы возникают из-за неплотностей в аппаратуре, трубопроводах, отборе проб вручную.

Борьба с неорганизованными выбросами затруднена в связи с тем, что их источники рассредоточены на большой территории, поэтому применение каких – либо очистных сооружений исключается.

Для защиты атмосферы от промышленных выбросов применяю различные способы. В соответствии с санитарными нормами промышленные предприятия, в частности Павлодарский Нефтеперерабатывающий завод, располагают по отношению к населённому пункту с подветренной стороны и отделяют санитарно – защитной зоной.

Степень загрязнения атмосферного воздуха зависит также от высоты выброса. Поэтому все организованные выбросы следует направлять выше зоны аэродинамической тени. При это приземные концентрации вредных веществ уменьшаются примерно в 6 раз. С увеличением высоты выброса степень рассеивания загрязняющих веществ возрастает и часто может быть доведена до предельно допустимой.

Выбросные трубы располагают на возвышенных местах, хорошо обдуваемых ветром. Высоту дымовых и выбросных труб рассчитывают с учётом скорости и направления господствующих ветров, рельефа местности, температуры выброса и воздуха.

Отработанные газы сбрасывают на свечу. Факельные системы являются значительными источниками загрязнения атмосферного воздуха. На факельные установки направляют «сдувки» и с предохранительных клапанов и с других предохранительных устройств, токсичные газы и пары. Кроме того, на факел направляют газы и пары в аварийных случаях, в период пуска оборудования, при остановке оборудования на ремонт и наладке технологического режима (периодический сброс)

В основы гигиенического критерия вредности сброса сточных вод положена степень ограничения водопользования, вызванная загрязнением, создающим опасность для здоровья населения или ухудшающим санитарные условия жизни. В качестве ПДК вредного вещества в воде водных объектов принимается максимальная концентрация, которая не оказывает прямого или опосредованного влияния на состояние здоровья настоящего и последующих поколений. Поэтому очень важное значение имеет место очистки сточных вод с предприятий нефтеперерабатывающей промышленности.

Таблица 2 – Характеристика источников выделения и выбросов вредных веществ в атмосферу

В состав завода входят: установки ЛК-6У, КТ-1, установки производства битумов, серы, замедленного коксования, прокалки кокса, установка производства водорода.

Процесс проводится с помощью физико-химических методов: обессоливания, обезвоживания, ректификации, теплообмена.

Секция 100 состоит из двух блоков: блока ЭЛОУ, предназначенного для электрообессоливания, обезвоживания поступающей на переработку нефти и блока АТ, на котором производится разделение нефти на фракции.

В результате технологического процесса получаются отдельные нефтяные фракции, которые являются сырьем последующих секций установки ЛК-6У, а именно:

Основное оборудование С.100 – блок ЭЛОУ: электродегидраторы; блок АТ: ректификационные колонны – К-101-отбензинивающая, К-102-атмосферная, К-103-отпарная, К-104-стабилизационная; трубчатые печи – П-101,101/1,102, теплообменное и насосное оборудование.

Секция 200. Секция 200 установки ЛК-6У – каталитический риформинг, предназначена для получения высокооктановых компонентов автомобильных бензинов и технического водорода в результате каталитических превращений широкой бензиновой фракции 62-180°С секции 100 установки ЛК-6У.

Водородсодержащий газ (технический водород) используется далее в процессах гидроочистки топлив.

Процесс риформинга осуществляется при последовательном прохождении сырья через три реактора, заполненных катализатором: Р-202, Р-203 – полиметаллический катализатор RG-482 фирмы «Аксенс», Р-204 – полиметаллический катализатор RG-582 этой же фирмы.