Ремонт газовых котлов и колонок

Временно производится ремонт только настенных газовых котлов Baxi, Navien, Westen, Kentatsu, Beretta и т.д. Ремонт напольных котлов, АОГВ и колонок не производим.

Временно производится ремонт только настенных газовых котлов Baxi, Navien, Westen, Kentatsu, Beretta и т.д. Ремонт напольных котлов, АОГВ и колонок не производим.

Ремонт газового котла, замена вышедших из строя или отработавших свой срок запасных деталей (запчастей), сервисное обслуживание газовых котлов, взятие на гарантированное обслуживание газовых котлов, пуско-наладочные работы по газовым котлам, установка (монтаж) газовых котлов. Ремонт газовых котлов в новостройках, в коттеджных поселках, на дачах и в частных домах, в коттеджах. Ремонт бытовой техники.

Ремонт газовых котлов и колонок в Рязани, Рыбном, Рязанском районе, Скопине и ГРЭС

Ремонт газовых котлов и колонок в Рязани, Рыбном, Рязанском районе, Скопине и ГРЭС

* — ремонт колонок, АОГВ и напольных котлов, а также котлов отечественного производства временно не производим.

Команда Единой службы сервиса больше 6 лет занимает ремонтом и заменой запасных частей газовых котлов и колонок в Рязани и Рязанской области, а также в близлежащих районах Московской области. За это время мы получили почти все сертификаты от ведущих производителей и их дистрибьютеров газовых котлов.

Команда Единой службы сервиса выполнит постгарантийный ремонт газовых котлов.

VAILLANT/PROTHERM

VAILLANT/PROTHERM

KENTATSU FURST

KENTATSU FURST

FERROLI/KOREASTAR

FERROLI/KOREASTAR

Термотехник

Термотехник

Наши мастера аттестованы Ростехнадзором и имеют все необходимые допусти для ремонта газовых котлов и колонок

Обслуживаете ли вы газовые котлы Beretta?

Да. Мы производим ремонт, замену запчастей и промывку газовых котлов Beretta.

Да. Мы производим ремонт, замену запчастей и промывку газовых котлов Beretta.

Ремонтируете ли вы газовые котлы Жуковский?

Да. Ремонтируем котлы Жуковский. Цена за ремонт – от 1000 до 6000 рублей

Да. Ремонтируем котлы Жуковский. Цена за ремонт – от 1000 до 6000 рублей

Мы являемся официальным сервисным центром в Рязани газовых котлов бренда:

Kentatsu FURST

Kentatsu FURST

Котлы завода Термотехник

Котлы завода Термотехник

Котлы завода КОНОРД

Котлы завода КОНОРД

Котлы завода ЛЕМАКС

Котлы завода ЛЕМАКС

Цены на разовые работы по ремонту газового котла

Обращаем ваше внимание на то, что данное ценовое предложение носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437(2) Гражданского кодекса Российской Федерации

Цена – денежное вознаграждение за одну оказанную услугу из ниже приведенного списка

Полная стоимость – сумма цен за перечень оказанных услуг, а также другие организационные расходы (оплата бензина и др.)

Диагностика котлов/колонок отопления и систем отопления

Диагностика. Выявление причины неисправности котла/колонки (в пределах г.Рязани)

Диагностика. Выявление причины неисправности системы отопления (в пределах г.Рязани)

Простой ремонт газовых котлов/колонок

Устранение протечек газа из существующих соединений

Восстановление нормального давление в расширительном баке

Замена сборного клапана котла, манометра и других гидрокомпонентов

Средний ремонт газовых котлов/колонок

Сложный ремонт газовых котлов/колонок

Очистка, выставление зазоров электродов и ионизации и розжига

Дополнительные работы, не вошедшие в основной перечень

Да. Ремонтируем газовые плиты. Цена за ремонт – от 1000 до 2500 рублей

Да. Ремонтируем газовые плиты. Цена за ремонт – от 1000 до 2500 рублей

Добрый совет №1: сохранение тепла дома

Увеличение КПД газового котла и сохранения тепла с помощью жидкой теплоизоляции. Для тех, у кого есть индивидуальное отопление в доме или квартире, есть проверенный способ увеличить сохранность тепла, при этом не заставляя работать ваш газовый котел больше нормы! Каждый час сохраненного тепла при выключенном газовом котле увеличился на 15 минут, при этом сократились расходы на электроэнергию, так как можно было выключить газовый котел.

Добрый совет №2: защита от теплопотерь

Применение жидкой теплоизоляции при ремонте и обслуживание котельного оборудования позволит сократить теплопотери на 50%. Легко наносится на трубопроводы горячего и холодного водоснабжения. Препятствует появлянию конденсатообразования на металлических основаниях. Используется дополнительно как антиожеговое средство в целях безопасности на запорной арматуре.

Выездное обслуживание по области 30 рублей/километр до места расположения оборудования заказчика.

Мы заменим вашем газовому «другу» запчасти, настроим на оптимальный режим работы. По вопросам сервисного обслуживания и постгарантийного ремонта газовых котлов выше перечисленных марок обращайтесь к нашим специалистам Виталию или Юрию, которые ответят на все ваши интересующие вопросы. Консультация по телефону бесплатна!

Выезд на объект без заключения договора мастера для диагностики неисправности котла стоит:

1000 рублей для физических лиц

1000 рублей для физических лиц

2500 рублей для юридических лиц за наличный расчет

2500 рублей для юридических лиц за наличный расчет

3500 рублей для юридических лиц за безналичный расчет

3500 рублей для юридических лиц за безналичный расчет

При наличие на объекте уже выполняющих данную работу сотрудников других организаций или индивидуальных предпринимателей, а также частных лиц, выполняющих данную работу, стоимость вывоза возрастает в два раза от первоначальной суммы!

Внимание! Открыто представительство в Скопине. Наш специалист Андрей определит неисправность и отремонтирует вашего газового «друга» и проконсультирует вас по работе с ним. Зона обслуживания представительства включает не только Скопин, но 80 км от него (приблизительная территория охвата: Пронск, Ряжск, Милославское, Горлово от Скопина)

Полная стоимость работ определяется после выезда на объект и его детального осмотра. Полная стоимость работ фиксируется в договоре, имеющим юридическую силу и защищающим ваши права, а нас обязывающим выполнить работы (оказать услуги) качественно и в срок.

Внимание! Цены не включают Налог на добавленную стоимость (НДС). При работе с организациями и индивидуальными предпринимателями, которые применяют общую систему налогообложения, НДС прибавляется к полной стоимости оказываемых услуг и выполняемых работ. Цены могут быть скорректированы с учетом валютного курса и инфляции в регионе и стране.

Сервисный центр газовых котлов

Ремонт котлов Gazlux

Заключение договоров

Специалисты компании “Теплосервис-ОВК” производят комплексный ремонт котлов Gazlux и котельного оборудования. Своевременное техническое обслуживание позволяет предотвратить сбои и неисправности в работе оборудования, которые могут повлечь за собой сложный и дорогостоящий ремонт.

СТОИМОСТЬ РЕМОНТА КОТЛА

ДИАГНОСТИКА

Бесплатно! Полное обследование котла и всего оборудования в доме

ВЫЗОВ МАСТЕРА

Стоимость выезда мастера в любую зону Подмосковья и ближайших областей

РЕМОНТ КОТЛА

Минимальная цена ремонта с устранением неисправности работы котла

С ДОГОВОРОМ

Скидка на работу в полном объеме при заключении договора ТО котла

Ремонт газовых котлов осуществляется в соответствии с рекомендациями заводов-изготовителей котлового и горелочного оборудования, в связи, с чем наладка и ремонт в нашей компании являются высококачественными услугами, выполняемыми по европейским стандартам и с использованием высокоточного импортного оборудования для ремонта газовых котлов.

Отсутствие своевременного осмотра приводит в конечном итоге к замене узлов и агрегатов, вышедших из строя внезапно.

ПРЕИМУЩЕСТВА НАШЕЙ КОМПАНИИ

Ремонт и наладка газовых котлов – одно из направлений деятельности нашей компании. Помните, что плановое профилактическое сервисное обслуживание позволяет существенно сократить расходы на топливо, а так же существенно продлевает жизнь Вашему котельному оборудованию.

За более подробной информацией обращайтесь к менеджерам нашей компании.

СЛОМАЛСЯ КОТЕЛ?

ЗВОНИТЕ: +7 (495) 181-18-04

Мы работаем ежедневно и Вы можете звонить нам 24 часа в сутки, 7 дней в неделю. И нам не важно, постоянный Вы наш клиент или нет, мы поможем Вам с ремонтом котла даже в ночь с 31 декабря на 1 января!

Мы предлагаем свои клиентам только высокий уровень обслуживания. Рекомендации для нас очень важны и поэтому мы придерживаемся конкурентоспособных цен. Сравните наши цены с конкурентами.

Мы выезжаем на ремонт котлов в Москве и Московской области. Выезд мастера осуществляется СЕГОДНЯ по любому адресу Подмосковья.

Сервисный центр газовых котлов

Ремонт и ТО котлов, водонагревателей

Современные отопительные котлы и водонагреватели являются сложными техническими изделиями, конструктивно состоящими из различных узлов и агрегатов.

Проводить техническое обслуживание и ремонтировать газовое оборудование должны высококвалифицированные специалисты, имеющие всю необходимую техническую документацию, рекомендации заводов изготовителей, оригинальные запасные части, специальное оборудование, прошедшие обучение на семинарах изготовителей оборудования.

Сервис является обязательным условием эксплуатации газового котла. Любая неисправность оборудования может привести к аварии, поэтому важно, что бы котел обслуживался своевременно и профессионально.

Осуществление ежегодного технического обслуживания (ТО) позволит продлить срок службы газовых котлов, повысит теплоотдачу теплообменников, снизит расход газа и предупредит преждевременный выход из строя механизмов и узлов оборудования.

Важно: Согласно Правилам, утвержденным Постановлением Правительства РФ от 21.07.2008г. №549, потребителям природного газа необходимо заключить договор на проведение работ по техническому обслуживанию газового оборудования. В случае незаключения договора, Вам может быть приостановлена подача газа!

Наш сервисный центр предоставляет данный Договор после проведения технического обслуживания Вашего оборудования.

Техническое обслуживание газового котла включает в себя:

- Проверка работоспособности воздухоотводчика и циркуляционного насоса

- Проверка состояния гидроблоков

- Проверка герметичности подключения газовой подводки

- Осмотр (чистка) теплообменников (при необходимости)

- Осмотр (чистка) электродов розжига и ионизации (при необходимости)

- Контроль состояния камеры сгорания

- Проверка настройки газового клапана

- Проверка исправности датчиков контроля температур

- Проверка давления в расширительном баке

- Проверка работоспособности автоматического байпаса

- Проверка и при необходимости прочистка датчика протока гвс

Прайс-лист работ по ремонту и техническому обслуживанию газового водогрейного оборудования

(СТОИМОСТЬ РАБОТ БЕЗ УЧЁТА СТОИМОСТИ ЗАПАСНЫХ ЧАСТЕЙ)

| Выезд мастера | По городу Воронеж | 500 руб. |

| За пределы Воронежа | 500руб.+15руб/км | |

| Газовый проточный водонагреватель (колонка) | Диагностика/Стендовые испытания | 800 руб. |

| Ремонт | 200 руб. | |

| Промывка теплообменника | 1500 руб. | |

| Демонтаж/Монтаж (без учета расходных материалов) | 2100 руб. | |

| ТО | 200 руб. | |

| Котел газовый настенный | Диагностика/Стендовые испытания | 1000 руб. |

| Ремонт | 1000 руб. | |

| Замена картриджа (без учета расходных материалов) | 500 руб. | |

| Демонтаж | 2500 руб. | |

| Монтаж (без учета расходных материалов) | 6500 руб. | |

| Договор/ ТО | 1000 руб. | |

| Котел газовый напольный | Диагностика | 1500 руб. |

| Ремонт | 500-3500 руб. | |

| Установка полнопроточных фильтров на полипропилен (за шт) | 500 руб. | |

| Монтаж (без учета расходных материалов) | 6500-10000 руб. | |

| Договор /ТО | 2000 руб. |

РЕМОНТНЫЕ РАБОТЫ = Выезд мастера+Диагностика+Стоимость Работ

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ = Выезд мастера+Диагностика+ТО (договор)

После проведения технического обслуживания выдается договор.

Сервисный центр газовых котлов

Ремонт и обслуживание газовых котлов

Срочный ремонт и сервисное обслуживание любых газовых котлов!

Регулярное техническое обслуживание котлов долго помогает избежать неисправностей, однако рано или поздно они все равно могут появиться. Любое, даже самое долговечное оборудование, рано или поздно нуждается в ремонте.

Преимущества сервисной службы Дачные спасатели

Любые формы взаимодействия. Мы работаем по договору обслуживания, который выбирает абонент исходя из своих нужд – Доверенный контроль, Сервисный или Комплексный договор.

Минимальное время выезда. Аварийная сервисная служба выезжает на объекты 24 часа в сутки 7 дней в неделю.

Сертифицированные специалисты. Наши сотрудники постоянно повышают квалификацию, имеют сертификаты на проведение ремонтных работ от производителей газового оборудования – Viessmann, Protherm, Vaillant, Ferroli, Buderus, Baxi и других.

Большой опыт работы. Мы занимаемся ремонтом газовых котлов и отопительного оборудования более 10 лет. За это время мы завоевали большое количество постоянных клиентов, довольных нашей работой.

Гарантия на обслуживание. Мы даем гарантию 1 год на все проведенные работы.

Собственные запчасти. У нас есть все необходимые оригинальные запчасти для ремонта оборудования.

Взаимодействие с Мособлгазом. Мы заключили договор с Мособлгазом и в рамках нашего договора на обслуживание можем осуществлять замену газовых счетчиков, котлов или провести газификацию дома.

Основные виды неисправностей отопительных котлов:

- Выход блоков розжига из строя,

- Поломка электронных плат, модулей и других частей котла, которые находятся под напряжением.

- Выход из строя деталей, подвергающихся температурному воздействию (изоляционные панели, электрод розжига, ионизационный электрод, трубки горелки, теплообменник).

Основные причины выхода деталей котла из строя:

- перебои в электроснабжении;

- недостаток воздуха (отсутствие приточной вентиляции);

- несвоевременное техобслуживание котла;

- неквалифицированное вмешательство в блоки регулирования горелки;

- наличие некачественных деталей;

- перебои с газовым давлением на подающей линии и при подаче в горелку;

- неправильный выбор температурного режима;

- засорение газоходов;

- запыленность помещения и т.д.

Что нужно сделать в случае остановки котла?

При аварийной остановке Вашего котла, необходимо срочно вызвать наших специалистов. Качественный ремонт и обслуживание газовых котлов могут осуществить только профессионалы. Не стоит пытаться устранить неисправность своими руками, поскольку это может привести к негативным последствиям. В сервисной службе «Дачные спасатели» работают только квалифицированные знатоки своей профессии, отлично разбирающиеся в устройстве отопительных систем и котельных. Сервисная бригада оперативно осуществит выезд в назначенное место и выполнит качественный ремонт газового котла.

Мы работаем круглосуточно! Звоните прямо сейчас: +7 (499) 505-50-15

Заключая с нами договор на регулярное обслуживание котлов отопления, Вы получаете преимущество, которого нет у других. Мы предоставляем Вам уникальную услугу инновационной системы дистанционного GSM управления и мониторинга состояния Ваших инженерных систем. Специальный прибор собирает показания датчиков, а затем передает их на наш сервер, и диспетчер при необходимости перезапустит котел, перекроет подачу воды в дом, отправит аварийную бригаду на объект, а также свяжется с Вами и известит Вас об аварийной ситуации. Если Вы уезжаете, мы позаботимся об обслуживании котла в Ваше отсутствие. Для того, чтобы ремонт котла не стал частой проблемой, обязательно следите за регулярным техническим обслуживанием вашей котельной. И тогда оборудование будет служить Вам долго и безупречно!

Сервисный центр газовых котлов

Газовое сварочное оборудование

Сейчас газовое сварочное оборудование используется повсеместно. Все чаще сварщики применяют в своей работе газ, и это не удивительно. Благодаря газу удается выполнить сразу несколько задач: защитить шов от окисления, сформировать шов или разрезать металл.

В этой статье мы кратко перечислим, какое оборудование используется для сварки и для резки с применением газа. Вы также узнаете, как принцип работы газового оборудования и каким оно бывает.

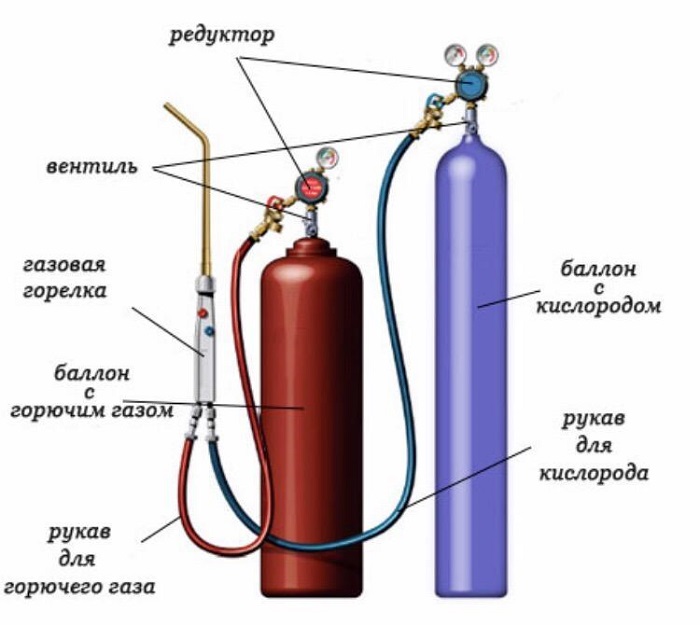

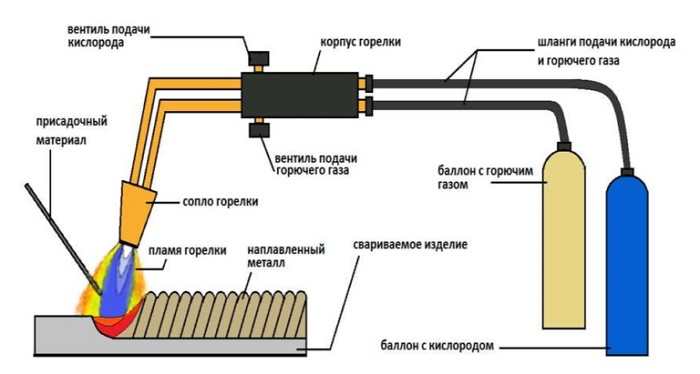

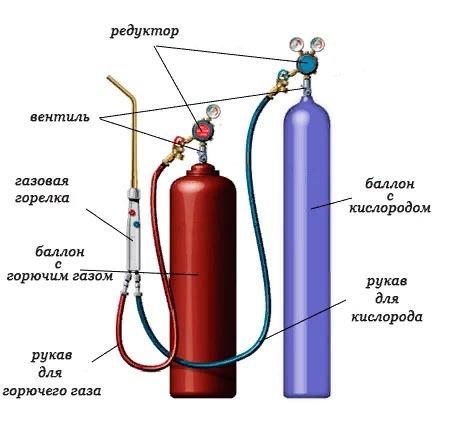

Общая информация

Газовая сварка — это незамысловатая технология сварки и резки металлов. Для ее осуществления вам понадобится два баллона: с кислородом и с горючим газом. Баллоны подключаются к газовой горелке, и при их одновременной подаче смешиваются, образуя узкий язык пламени. Подача обоих газов регулируется с помощью двух вентилей, так что вы можете самостоятельно выбирать пропорции смешения.

Затем в сварочную зону подается проволока, и ее прогревают с помощью пламени горелки. Пруток плавится вместе с основным металлом и смешивается в сварочной ванне, после чего образуется шов.

Разделяют два типа газового оборудования: стационарное и переносное. Стационарное оборудование используется только на производствах, где сварщику не нужно перемещаться с места на место. Вся его работа проходит на сварочном посту. А переносное оборудование можно встретить у многих мастеров: от домашних сварщиков до организаций, оказывают сварку на выезде.

Как правило, переносной комплект оборудования закреплен на специальной тележке с колесами, позволяющей перемещать баллоны и комплектующие. Такой комплект весит не так много, как стационарный пост, и все компоненты легко заменить.

Оборудование

Итак, вы уже знаете, что суть газовой сварки заключается в смешивании двух газов для последующего прогрева присадочного прутка. Который, в свою очередь, участвует в формировании сварного шва у металла. Мы также упомянули некоторые составляющие комплекта оборудования для сварки и резки с применением газа. Давайте перечислим их подробнее.

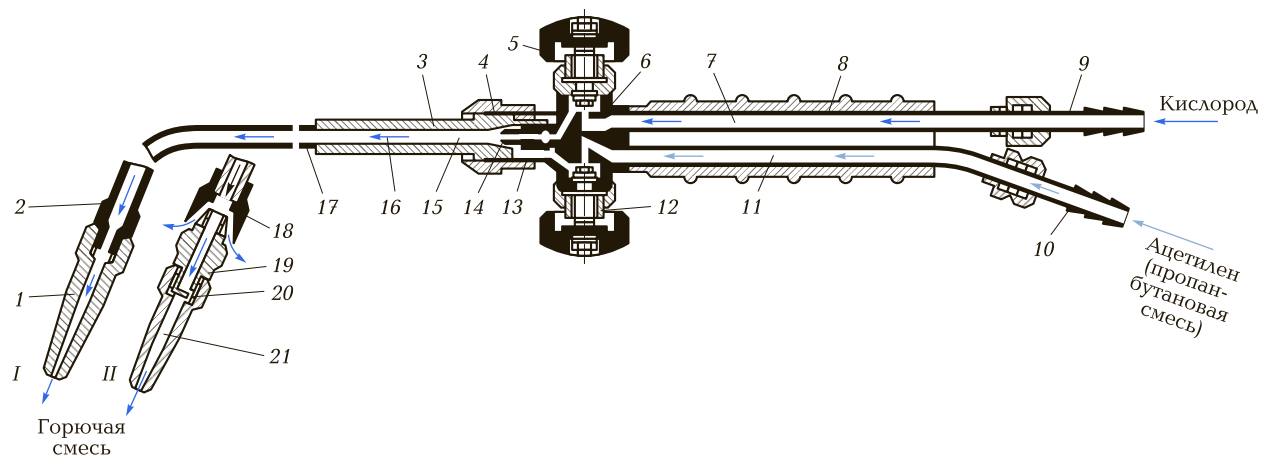

Начнем с газов. Для выполнения сварки или резки необходимо использовать кислород и горючий газ. Зачастую в качестве горючего газа используется ацетилен. Иногда пропан. Именно газ является главным компонентом всего комплекта оборудование.

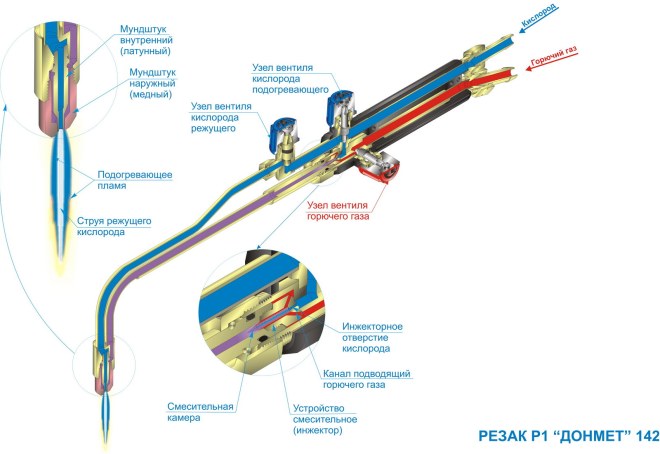

Также оборудование для газовой резки и сварки металлов состоит из горелки, шлангов и редуктора.

Газовая горелка — второй по значимости компонент всей системы. Газовой горелкой не только прогревают металл. Она также служит для смешения газов и формирования языка пламени. Интенсивность и форму пламени можно регулировать. Это возможно как для сварки ацетиленом, так и для сварки пропаном.

Шланги (они же рукава) необходимо для коммутации горелки с баллонами. По ним передается газ для последующего смешивания в горелке. Шланги изготавливаются из резины, они гибкие и долговечные, но все-таки нуждаются в периодической замене

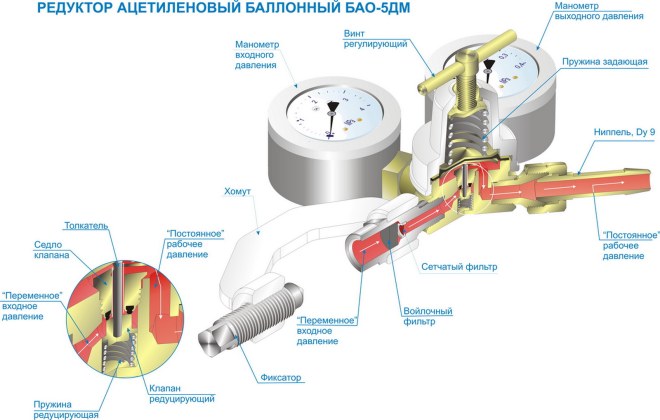

Еще один важный компонент — газовый редуктор. Вы можете обойтись и без него, но этот простой прибор способен существенно упростить сварку. Редуктор устанавливает на баллон и необходим для понижения давления. Но это общее определение. На самом деле, редуктор не просто снижает показатели давления. Он скорее оптимизирует его до нужных значений.

Вместо заключения

Газосварочное оборудование для газовой сварки может быть разным, в зависимости от тех задач, которые вам нужно выполнить. Домашним мастерам подойдет переносной комплект, а вот профессиональным сварщикам в цеху будет достаточно стационарного оборудования. Если вы новичок, то приобретите набор горелок и рукавов. Так вы сможете испробовать разные комплектующие и выбрать наиболее подходящие. Не забывайте о средствах индивидуальной защиты. Приобретите не только робу, но и очки для газовой сварки. Желаем удачи в работе!

Сварочное оборудование газовое

Газосварочное оборудование. Перечень оборудования и аппаратуры для газовой сварки

Для выполнения работ по газовой сварке или газовой резке, сварочный пост необходимо оснащать следующим газосварочным оборудованием: ацетиленовый генератор, или баллон с горючим газом (пропаном, бутаном, ацетиленом, водородом или другим), баллон с кислородом, редуктор для горючего газа, редуктор для кислорода. Редукторы необходимы для снижения давления газа, выходящего из баллона и направляемого в горелку или резак.

В перечень оборудования и аппаратуры для газовой сварки входят, также сварочный стол, на котором производятся работы, приспособления для сборки и закрепления свариваемых деталей, комплект инструментов для сварщика, специальные очки для защиты глаз и спецодежду.

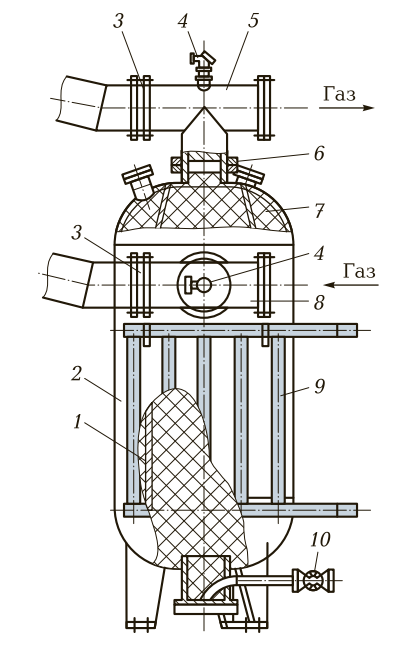

.jpg) Ацетиленовые генераторы для газовой сварки

Ацетиленовые генераторы для газовой сварки

Ацетиленовые генераторы – это аппараты, предназначенные для получения ацетилена путём смешивания карбида кальция с водой. Входят в состав передвижных и стационарных сварочных постов для газовой сварки. Классифицируются по нескольким признакам. По принципу действия делятся на пять типов. От принципа действия генератора зависит область его применения. Подробнее обо всём этом можно посмотреть на странице: “Ацетиленовый генератор. Классификация, устройство и принцип действия ацетиленовых генераторов”.

Предохранительные затворы

Устройства, предназначенные для предохранения ацетиленовых генераторов от попадания в них взрывной волны при проведении газовой сварки в случае, когда происходит обратный удар газового пламени. Предохранительные затворы должны в обязательном порядке быть на каждом газосварочном посту. Подробнее о них можете узнать на странице: “Предохранительные затворы ацетиленовых генераторов”.

.jpg) Газовые баллоны для газовой сварки

Газовые баллоны для газовой сварки

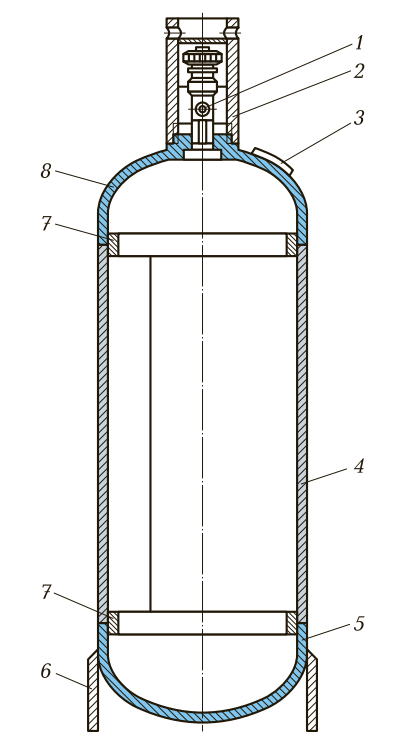

Газовые баллоны используют для хранения, транспортировки и подачи на газовую горелку или резак кислорода и горючих газов. Они входят в состав переносных или передвижных газосварочных постов. Газовые баллоны окрашиваются в разные цвета, в зависимости от того, какой газ находится в баллоне. Подробную информацию о них можете найти на странице: “Газовые баллоны для сварки. Газосварочные баллоны”.

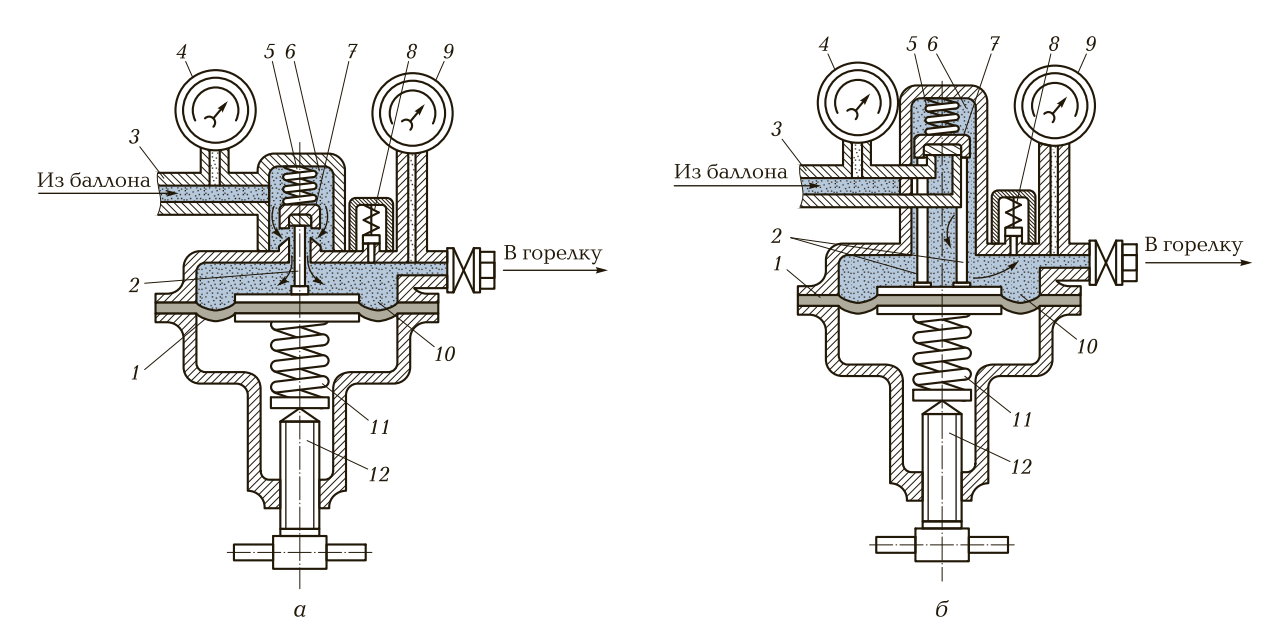

.jpg) Газовый редуктор для сварки

Газовый редуктор для сварки

Редукторы для горючего газа и кислорода устанавливают на газовых баллонах для понижения давления газов, подаваемых из баллона в газовую горелку. Подробную информацию о них, их устройстве и принципе действия смотрите на странице “Газовый редуктор для сварки. Устройство редуктора для газового баллона”.

.jpg) Сварочные горелки

Сварочные горелки

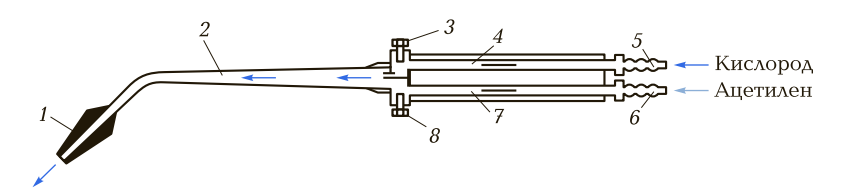

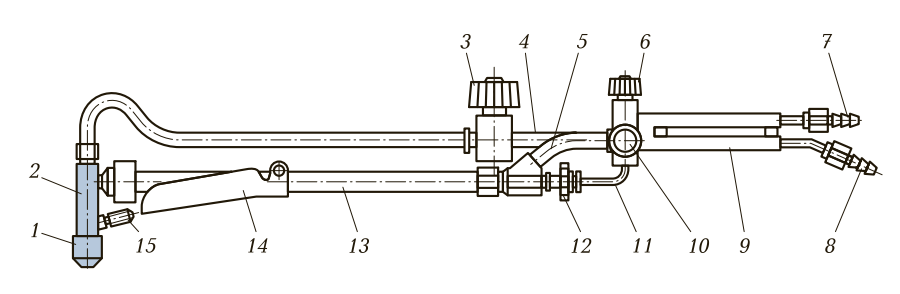

Для смешивания горючего газа и кислорода при газовой сварке, и получения газового пламени, используются сварочные горелки. Согласно ГОСТ1077, горелки классифицируются по нескольким признакам. По способу подачи газа они различаются на инжекторные и безынжекторные. Это основной способ их классификации. Наибольшее практическое применение получили инжекторные сварочные горелки. Подробно описание, устройство и принцип работы всех типов горелок изложено на странице “Газовая сварочная горелка. Устройство сварочных горелок”.

Газораспределительные рампы, трубопроводы и рукава для газовой сварки

В случае, когда сварка выполняется при большом расходе горючего газа, питание налаживают от газораспределительной рампы. Рампа состоит из двух коллекторов, гибких трубопроводов и рампового редуктора. На каждом из коллекторов смонтирован запорный вентиль, который даёт возможность замены газового баллона на одном из коллекторов, не останавливая, при этом, работу другого. Уменьшение давления газа происходит за счёт рампового редуктора. Давление кислорода, азота и воздуха понижают от 1,5МПа до 0,15МПа (в отдельных случаях до 0,03Мпа). Давление ацетилена, пропана, бутана и других горючих газов – от 1,9МПа до 0,01МПа.

Подача кислорода и горючих газов от газораспределительных рамп к рабочим местам происходит по трубопроводам.

Трубопроводы для подачи ацетилена разделяют на три группы, в зависимости от рабочего давления:

-низкого давления, до 0,01МПа;

-среднего давления, от 0,01 до 0,15МПа;

-высокого, свыше 0,15МПа.

Трубопроводы для подачи кислорода, в зависимости от рабочего давления, также бываю трёх групп:

-низкого давления, до 1,6МПа;

-среднего давления, от 1,6 до 6,4МПа;

-высокого, свыше 6,4МПа.

Арматура и трубопроводы для подачи ацетилена изготовлены из стали и окрашены в белый цвет. Арматуру и трубопроводы для подачи кислорода изготавливают из латуни или бронзы и окрашивают в голубой цвет.

Рукава (шланги) для газовой сварки

.jpg) Рукава (шланги) для газовой сварки необходимы для подачи кислорода и горючих газов от баллонов и рамп к сварочным горелкам. Рукава должны быть прочными и гибкими, чтобы не создавать затруднений при работе сварщика.

Рукава (шланги) для газовой сварки необходимы для подачи кислорода и горючих газов от баллонов и рамп к сварочным горелкам. Рукава должны быть прочными и гибкими, чтобы не создавать затруднений при работе сварщика.

Изготавливают рукава из вулканизированной резины с тканевыми прокладками по ГОСТ9356. Различают три класса рукавов для газовой сварки:

Класс I – для подачи горючих газов под давлением до 0,63МПа. Рукава данного класса окрашены в красный цвет.

Класс II – для подачи горючих жидкостей (бензин, керосин и др.) под давлением 0,63МПа. Такие рукава окрашивают в жёлтый цвет.

Класс III – данный класс рукавов предназначен для подачи кислорода под давлением до 2,0МПа. Окрашены эти рукава в голубой цвет.

Рукава состоят из внутренней резиновой прослойки (резиновой камеры), далее идёт слой оплётки металлическими ниятми и слой наружной резиновой прослойки. Стандартом предусмотрены следующие типоразмеры рукавов для газовой сварки:

Сварочное оборудование газовое

Газовое сварочное оборудование

Из всех существующих видов сварки и резки металла, газовая обработка представляет самый эксплуатируемый. Газовое сварочное оборудование, как и сам энергоноситель, относятся к самым недорогим видам. К квалификации работника, также предъявляются не очень высокие требования: к работе допускается резчики от 2 разряда и выше.

Распространение этот вид сварки получи благодаря своей стоимости и, немаловажно, мобильности. Оборудование для газовой сварки состоит из двух баллонов (1 – газ, 2- кислород), системы резиновых шлангов или рукавов и горелки. Общим весом до 100 кг. Для перевозки можно использовать любой рессорный транспорт, но с условием выполнения ТБ – баллон с ацетиленом должен находиться постоянно в вертикальном положении и закреплён. А для переноски на расстояние достаточно двух человек.

Область применения

Благодаря тому, что оборудование для газовой сварки доступно и недорого, его применяют на всех видах стройки, коммунальными хозяйствами при замене газовых и водяных труб, на металлургических, автомобильных, комбинатах и заводах, на высотных работах: строительных корабельных и т.д. Резать такой сваркой можно абсолютно все виды сплавов, в том числе и цветные, толщиной до 800 мм, а вот соединять только низкоуглеродистые и нелегированные толщиной до 30 мм.

Виды оборудования для газовой сварки

Очень важно знать и использовать технику безопасности используя сварочное оборудование. Газосварка относятся к взрывоопасным работам! Для работы с ацетиленом используется двухкамерный баллон с защитой от обратного попадания пламени. Исключено подвергать ацетиленовые баллоны ударам, толчкам и нагрев ≥ 40 ºC.

При срабатывании защиты (обратки) единожды нельзя продолжать работу, необходимо прочистить резак, осмотреть его и убедиться в исправности редуктора, только после этого продолжить работу.

Вид горючего газа, используемого как основной источник горения, определяет сварочное оборудование газовой сварки, в котором меняется только баллон, резаки или горелки. Два вида применяемого газа:

- пропан–бутан – поставляется в баллонах, заправляемых на специальных станциях;

- ацетилен – получают при химической реакции соединения карбида и с ацетоном.

Для эффективного горения к горючим газам подмешивают кислород, получая смеси:

- Пропанобутаново –кислородную применяют больше для резки толстостенных деталей до 800 мм и сварки деталей толщиной кромки до 7 мм;

- Ацетиленокислородная универсальная смесь, используется и для сварки, резки металла, очистки поверхности и ее разогрева для термической обработки.

Для подержания постоянного давления, оборудование для газовой сварки оснащается редуктором, устанавливаемым на выходе из баллона. Также для замера давления газов в баллонах, на выходе крепятся рабочие манометры. Смешивание двух газов осуществляется в смесительной камере резака.

Популярные модели и их основные характеристики

На рынке представлено оборудование для сварки от различных производителей, некоторые из них выпускают полную линейку оборудования как для переносной (ручной) сварки, так и стационарной, используемой на предприятиях в поточных линиях. Предлагают свои услуги китайские фирмы, но наиболее безопасно пользоваться отечественными или европейскими:

- Ideal (Германия);

- Steiger (Германия);

- Graphopress (Нидерланды);

- kz (Россия);

- Диоксид (Россия).

Критерии выбора

- Критерии выбора газосварочного оборудования для газовой сварки просты, исходя из необходимости проведения работ: резка или соединение, выбирается наиболее доступный газ. Большинство работ проводится с ацетиленом.

- Второй критерий – толщина металла. Сваривать или резать ацетиленом можно низкоуглеродистые нелегированные стали, толщиной до 20 мм. Пропан больше выбирают для резки толстостенного металла – до 400 мм используют стандартный режим давления, а для толщины в диапазоне от 400 до 800 мм необходимо повышенная продувка кислородом, что влечет за собой повышение давления в газопроводе.

- Третий – технические возможности газовых горелок и резаков.

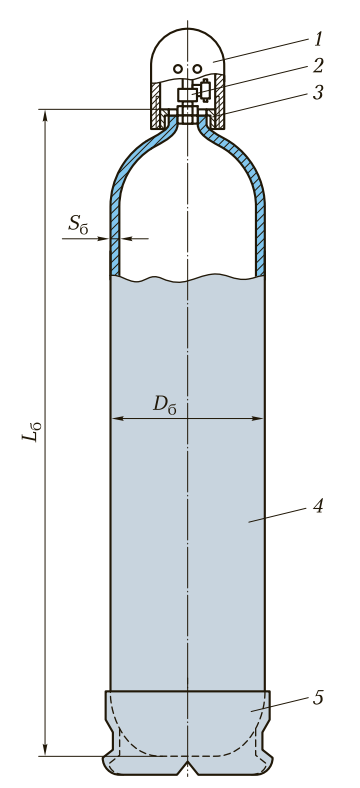

Технические характеристики баллонов для газа

Переносное оборудование для газовой сварки и резки металлов использует газы, находящихся в герметически закрытых сосудах – баллонах, под давлением. Для каждого вида газа используется емкость индивидуальной формы, размера и вентиля.

- Кислородные баллоны изготавливаются из углеродистых или легированных сталей. Бесшовные трубы применяются для изготовления баллонов, работающих под давлением ≥ 30 кгс/см², для более низкого давления могут использоваться сварные конструкции. Для сварки используются типы 150 и 150JL, вместимостью до 40 л, изготовленные по ГОСТ949–73.

- Ацетиленовые баллоны изготавливают по ГОСТ 5948–60. Наиболее безопасный вариант – это использование двухкамерных баллонов, в которых давление выравнивается более эффективно. Но оно не должно превышать 19 кгс/см² при 20ºС;

- Баллоны для пропанобутановой смеси изготавливаю по ГОСТ 15860–70, вместимостью 40 и 50 л. Максимальное давление в баллонах 16 кгс/м² и вместимость 24 кг.

Баллоны взрывоопасны при попадании на вентиль масел и жиров!»

Баллоны газовые относятся к повышенной категории взрывоопасности, поэтому к ним предъявляются жесткие требования. Даже для их транспортировки или переноски необходимо пройти обучение и получить допуск.

Технические характеристики резаков

Регулировка давления горючего газа на сварочном оборудовании осуществляется редуктором, подсоединяемому к каждому баллону индивидуально. Основной критерий выбора редуктора – пропускная способность. Ее подбирают в зависимости от проводимых работ и используемых резаков. Редуктора разделяются конструкционно на одноступенчатые (обратного действия) и двухступенчатые. Вторые характеризуются как более точные.

Смешивание газов происходит непосредственно в резаке. Тело резака изготавливают из углеродистой стали с возможностью замены мундштука, инжектора, запорных клапанов и т.д. Основное ее назначение – управление процессом и смешивание газов.

Резаки различаются по мощности, т.е. пропускной способности, из чего вытекает использование подходящих по типу и размеру горелок. Благодаря съемным частям, резаки применяются универсально, для всех видов газа.

Технические характеристики горелок

Горелки на сварочное оборудование для газовой сварки на пропане и ацетилене выпускают трех видов:

- малой мощности Г-2– поставляются с наконечниками 0;1;2;3;4, предназначается для работы с металлом толщиной 0,3-7 мм;

- средней мощности Г-3 с наконечниками 5,6,7 предназначаются для работы с металлом 7-30 мм;

- безинжекторные – работают под давлением ацетилена и кислорода в диапазоне 0,01-0,08 МПа;

- ГАО-2 – назначение очистка поверхностей с шириной обрабатываемого шага 100 мм;

- Для пропанобутановой сварки, выпускается два типоразмера:

- ГЗУ-3 – назначение сваривание металла толщиной 0,3-7 мм;

- ГЗМ-4 – назначение подогрев металла;

- Универсальные или специальные – выпускают для всех видов газа. Назначение: нагрев металла, различаются по размерам и, соответственно, обрабатываемой площади.

Заключение

Кроме того, что газ и оборудование для газовой сварки можно отнести к самым дешевым видам обработки металла, к ним также можно добавить, что газовая сварка единственный метод, который не требует подключения к электросети и не зависим от каких-либо стационарных источников.

Сварочное оборудование газовое

Особенности газового сварочного аппарата

Из всех известных способов обработки металлов газовая сварка – самый распространённый и недорогой, что объясняется сравнительно низкой стоимостью используемого энергоносителя. И действительно, цена на применяемые при сварке газы, такие, к примеру, как пропан, бутан, ацетилен и кислород несравнима с тем же показателем для относительно дорогого метода сварки электрической дугой.

Поэтому способ соединения свариваемых заготовок сгораемыми газовыми смесями получил широкое распространение не только в промышленном производстве, но и в быту. А для работы с газами нужен соответствующий сварочный аппарат.

Области применения

Доступность и относительная дешевизна монтажных работ с применением газовых сварочных аппаратов определили и сферу их использования в практической деятельности человека. Методы газовой сварки широко применяются в следующих ситуациях:

- при проведении большинства видов строительных и монтажных работ;

- в коммунальном хозяйстве (при ремонте и замене газовых, тепловых и водных магистралей);

- в металлургии, автомобиле- и судостроении, а также при проведении высотных работ на строящихся объектах любых категорий сложности;

- в частных подсобных хозяйствах (при наличии соответствующего оборудования и профессиональных навыков).

В домашних условиях этот вид сваривания деталей применяется не так часто, однако при наличии соответствующего разрешения от пожарных служб он вполне допустим.

С помощью газовой сварки и с применением соответствующих аппаратов удаётся соединять практически все виды сплавов, включая цветные металлы (при толщине заготовок до 80-ти миллиметров). В случае меньшей толщины деталей этот способ подходит и для работы с низкоуглеродистыми и нелегированными сталями.

Особенности оборудования

Ещё одним достоинством газовой сварки, влияющим на оценочные характеристики этого метода работ, является невысокая стоимость газового сварочного аппарата и большая по сравнению с другими агрегатами мобильность.

Типовой комплект газового сварочного оборудования состоит из пары баллонов, специальных рукавов или шлангов и горелки, что в общей массе редко превышает 100 килограммов. Баллоны с газом подвозят к месту работ и соединяют с горелкой герметичными прорезиненными рукавами. По сути это и есть сварочный аппарат или газовый пост.

Редуктор

Для регулировки параметров сварочного процесса (давления газового состава, например) в комплектующий набор оборудования входит специальный редуктор, подключаемый к каждому типу ёмкости индивидуально.

Для регулировки параметров сварочного процесса (давления газового состава, например) в комплектующий набор оборудования входит специальный редуктор, подключаемый к каждому типу ёмкости индивидуально.

Его основным рабочим параметром, определяющим выбор конкретного вида сваривания, является пропускная способность. То или иное значение этого показателя подбирается в соответствии с условиями проведения работ и применяемых для сварки резаков, в которых осуществляется непосредственное смешивание газов.

Корпус резака делают из специальной углеродистой стали. Он располагает возможностью оперативной замены всех своих составляющих, включая инжектор, клапана и мундштук. Эти универсальные комплектующие могут различаться по мощности (или производительности), определяющей выбор подходящей по типоразмеру горелки.

Горелка

Последний элемент аппарата (имеется в виду горелка) в зависимости от типа используемой газовой сварочной смеси может иметь самые различные исполнения.

Последний элемент аппарата (имеется в виду горелка) в зависимости от типа используемой газовой сварочной смеси может иметь самые различные исполнения.

Так для ацетиленовой сварки подходят изделия малой и средней производительности с наконечниками от нулевого до седьмого размера (они предназначаются для сваривания металлов толщиной от 0,3 до 30 миллиметров). Нередко применяются горелки, не имеющие инжектора и функционирующие под давлением поступающей смеси газов.

Для сварки пропанобутановой смесью выпускается два типоразмера этих приборов:

- вариант исполнения ГЗУ-3, используемый для сваривания заготовок толщиной от 0,3-х до 7-ми миллиметров;

- модель ГЗМ-4, предназначенная для предварительного подогрева металла.

Помимо рассмотренных видов газового сварочного оборудования используются универсальные или специализированные горелки, предназначенные для обработки всех известных видов газа.

К особенностям рассматриваемого сварочного аппарата и самой технологии газосварки следует отнести взрывоопасность используемых при сплавлении веществ и как следствие – необходимость в крайне осторожном обращении с баллонами. Вот почему рассмотрению этого вопроса следует уделить особое внимание.

Требования к баллонам

В комплект газового оборудования, используемого для сварки и резки металлических конструкций, входят герметически закрывающиеся сосуды или баллоны, в которых газ находится под высоким давлением.

В комплект газового оборудования, используемого для сварки и резки металлических конструкций, входят герметически закрывающиеся сосуды или баллоны, в которых газ находится под высоким давлением.

Для содержания любого вида газообразных составов (другое их название – «активные газы») предназначается особая ёмкость, имеющая отличающуюся от других баллонов форму и размеры. Вентили для различных газовых смесей также отличаются по своей конструкции.

Кислородные баллоны, в частности, изготавливаются из бесшовных труб, производимых на основе углеродистых или легированных сталей, и рассчитаны на работу под высоким давлением.

При газовой сварке с более низким показателем давления могут применяться трубные конструкции сварного типа с рабочей ёмкостью до 40 литров (изготавливаются согласно ГОСТ 949–73).

Порядок производства сварочных баллонов для ацетилена нормируется требованиями ГОСТ 5948–60, в соответствии с которыми предписывается применять двухкамерные ёмкости, обеспечивающие более эффективное выравнивание давлений.

Рабочие ёмкости для пропанобутановых смесей изготавливаются согласно ГОСТ 15860–70, в котором оговариваются их основные параметры (вместимость и предельное давление).

Все виды перечисленных сварочных емкостей должны быть надёжно защищены от попадания на их вентильное устройство технических масел и жиров, что может привести к взрывоопасной ситуации.

Поскольку эти составляющие сварки газом относятся к разряду изделий повышенной взрывоопасности – к обслуживающему их персоналу предъявляются предельно жёсткие требования.

Без предварительного обучения и оформления разового допуска на проведение работ непросто получить разрешение даже на их транспортировку.

Бытовая сварка

При подготовке организации работ с применением газового сварочного аппарата в бытовых условиях должны соблюдаться особые меры предосторожности, которые в условиях производства контролируются в штатном режиме.

Основное внимание следует уделить безопасным приёмам обращения с газовыми баллонами, для перевозки которых в пределах строительной площадки вполне подходит простейшее средство передвижения (тележка, например).

Однако при использовании такого транспорта необходимо помнить о том, что баллон с ацетиленом должен надёжно закрепляться в вертикальном положении. Переносить же газосварочное оборудование с места на место (на короткие дистанции) вполне по силам двум физически здоровым мужчинам.

Несмотря на простоту используемых газовых аппаратов, данный вид обработки металлических заготовок требует высокой квалификации каждого частного исполнителя.

В заключении ещё раз надо отметить, что газосварка относится к самым дешевым методам обработки металлов плавлением, не требующим наличия поблизости электрических сетей. Благодаря указанному преимуществу этот способ сварки используют в отдалённых районах и сельских местностях, лишённых централизованного электроснабжения.

Сварочное оборудование газовое

Сварочный пост для газовой сварки: что это такое, какие виды существуют и в чем принципиальные различия?

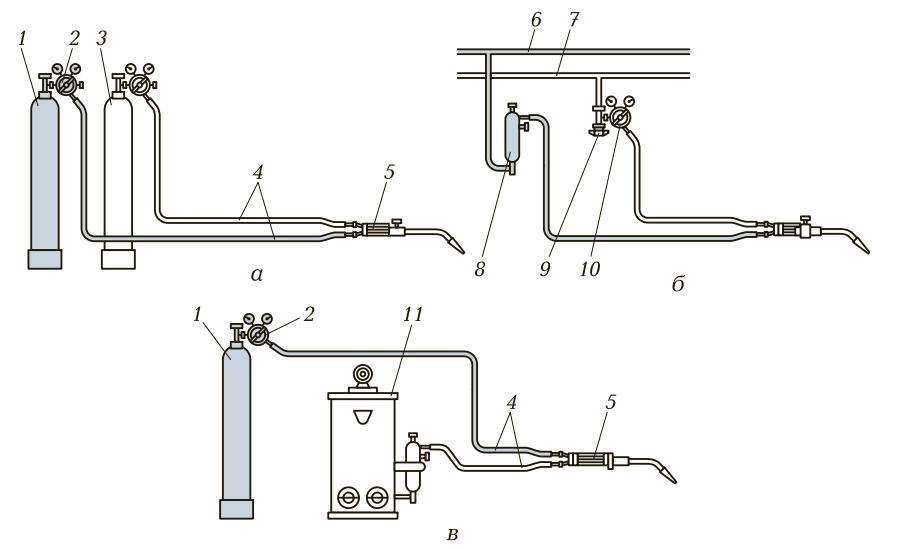

Сварочный пост – это рабочее место сварщика, на котором имеется необходимое для работы оборудование. В случае осуществления сварочных работ с использованием различных газов можно вести речь о специализированных газосварочных постах.

Основные виды газосварочных постов

В настоящее время такие посты делятся на два основных вида.

Стационарные

Стационарный пост для газосварочных работ не может перемещаться ввиду своих габаритов (в некоторых случаях по площади он может занимать несколько квадратных метров).

Состав такого поста отвечает главному требованию – возможности выполнения большого объема сварочных работ с высокой производительностью. По этой причине в состав такого газосварочного поста входит оборудование, рассчитанное на беспрерывную работу.

Преимуществом такого поста является его высокая производительность по сравнению с портативным постом, а также возможность выполнять различные виды сварочных работ, в том числе достаточно сложных по своему содержанию.

Недостатками такого вида поста является невозможность его перемещения, а также необходимость постоянного обслуживания используемых в нем систем подачи газов.

Портативные (переносные и передвижные)

Такие посты используются, в первую очередь, для ремонтно-восстановительных работ, а также в бытовых нуждах. Главным отличием от стационарных постов являются сравнительно небольшие габариты, которые позволяют перемещать такие посты вручную или с использованием специальной техники, но без критичных по объему трудозатрат. Кроме того, в портативных постах нет необходимости в постоянной подаче газа.

Главным недостатком такого поста является то, что выполнить большой объем работ с высокой производительностью не получится. Это обусловлено небольшой емкостью баллонов с газом или ацетиленовых генераторов, что существенным образом ограничивает возможности выполнения сварочных работ. Однако решить данную проблему можно посредством установки дополнительных баллонов или генераторов, что при всем удобстве данного решения может существенным образом оказать влияние на общий вес и итоговую мобильность поста.

Оборудование газосварочного поста

Вне зависимости от того, о каком виде сварочных постов идет речь, в него будут входить:

- кислородный баллон с редуктором либо система непрерывной подачи кислорода (наличие последней характерно для стационарных газосварочных постов);

- ацетиленовый баллон или генератор с предохранительными затворами или редукторами (для переносных постов используются генераторы мощностью до 20 м3/час, для стационарных данная мощность увеличена до 160 м3/час);

- резиновые рукава (шланги) для подачи кислорода и горючего газа в горелку или резак;

- сварочные горелки с набором наконечников, для резки – резаки с комплектом мундштуков и приспособлений для резки;

- присадочная проволока для сварки, пайки, наплавки;

- флюсы, если они необходимы для сварки данного металла;

- сварочный стол и приспособления для его сбора и складывания;

- защитные приспособления для сварщика: очки с темными стеклами, наборы ключей, молоток, зубило, щетки по металлу, линейка, угольник и т. д.;

- система вентиляции;

- противопожарные средства;

- ведро с водой для охлаждения горелок;

- контейнеры для отходов.

Сварочное оборудование газовое

Аппаратура и оборудование для газовой сварки

Водяные предохранительные затворы

Водяные затворы защищают ацетиленовый генератор и трубопровод от обратного удар пламени из сварочной горелки и резака. Обратным ударом называется воспламенение ацетилен-кислородной смеси в каналах горелки или резака.

Водяной затвор обеспечивает безопасность работ при газовой сварке и резке и является главной частью газосварочного поста. Водяной затвор должен содержатся всегда в исправном состоянии, и быть наполнен водой до уровня контрольного крана.

Водяной затвор всегда включает между горелкой или резаком и ацетиленовым генератором или газопроводом.

Баллон для сжатых газов

Баллоны для кислорода и других сжатых газов представляют собой стальные цилиндрические сосуды. В горловине баллона сделано отверстие с конусной резьбой, куда ввертывается запорный вентиль. Баллоны бесшовные для газов высоких давлений изготавливают из труб углеродистой и легированной стали. Баллоны окрашивают снаружи в условные цвета, в зависимости от рода газа. Например, кислородные баллоны в голубой цвет, ацетиленовые в белый водородные в желто-зеленый для прочих горючих газов в красный цвет.

Верхнею сферическую часть баллона не окрашивают и на ней выбивают паспортные данные баллона.

Баллон на сварочном посту устанавливают вертикально и закрепляю хомутом.

Вентили для баллонов

Вентили кислородных баллонов изготавливают из латуни. Сталь для деталей вентиля применять нельзя так как она сильно корродирует в среде сжатого влажного кислорода.

Ацетиленовые вентили изготавливают из стали. Запрещается применять медь и сплавы, содержащие свыше 70% меди, так как с медью ацетилен может образовывать взрывчатое соединение – ацетиленовую медь.

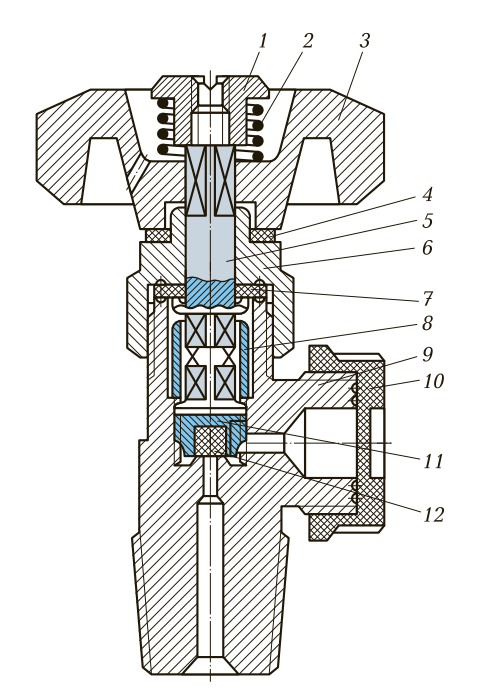

Редукторы для сжатых газов

Редукторы служат для понижения давления газа, отбираемого из баллонов (или газопровода),и поддержания этого давления постоянным независимо от снижения давления газа в баллоне. Принцип действия и основные детали у всех редукторов примерно одинаковы.

По конструкции бывают редукторы однокамерные и двухкамерные. Двухкамерные редукторы имеют две камеры редуцирования, работающие последовательно, дают более постоянное рабочее давление и менее склонны к замерзанию при больших расходах газа.

Рукава (шланги) служат для подвода газа в горелку. Они должны обладать достаточной прочностью,выдерживать давление газа, быть гибкими и не стеснять движений сварщика. Шланги изготовляют из вулканизированной резины с прокладками из ткани. Выпускаются рукава для ацетилена и кислорода. Для бензина и керосина применяют шланги из бензостойкой резины.

Сварочные горелки

Сварочная горелка служит основным инструментом при ручной газовой сварке. В горелке смешивают в нужных количествах кислород и ацетилен. Образующаяся горючая смесь вытекает из канала мундштука горелки с заданной скоростью и, сгорая, дает устойчивое сварочное пламя, которым расплавляют основной и присадочный металл вместе сварки. Горелка служит также для регулирования тепловой мощности пламени путем изменения расхода горючего газа и кислорода.

Горелки бывают инжекторные и без инжекторные. Служат для сварки, пайки, наплавки,подогрева стали, чугуна и цветных металлов. Наибольшее распространение получили горелки инжекторного типа. Горелка состоит из мундштука, соединительного ниппеля, трубки наконечника, смесительной камеры, накидной гайки, инжектора,корпуса, рукоятки, ниппеля для кислорода и ацетилена.

- Микромалой мощности (лабораторные) Г-1;

- Малой мощности Г-2. Расход ацетилена от 25 до 700 л. в час, кислорода от 35 до900 л. в час. Комплектуются наконечниками №0 до 3;

- Средней мощности Г-3. Расход ацетилена от 50 до 2500 л. в час, кислорода от 65до 3000 л. в час. Наконечники №1-7;

- Большой мощности Г-4.

Так же есть горелки для газов заменителей ацетилена Г-3-2, Г-3-3. Комплектуются наконечниками с №1 по №7.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварочное оборудование газовое

Проверенная временем технология – газовая сварка

Газовую сварку с полной ответственностью можно назвать царицей сварочных полей.

Все в ней хорошо: она проста в исполнении, оборудование для газовой сварки совсем недорогое, экономна в потреблении электрической энергии, список достоинств можно продолжать.

- Слабые места и нюансы технологии

- Технические стороны процесса газовой сварки

- Самые востребованные способы

- Левая сварка

- Правая сварка

- Сварка с использованием сквозного валика

- Сварка с помощью ванночек

- Многослойная газовая сварка

- Сварка окислительным пламенем и раскислением

- Нюансы с разными швами и разными металлами

- Достоинства и недостатки сварки с газовой горелкой

- Пара слов о расходных материалах

- Кислород

- Ацетилен

- Флюс и присадочная проволока

- Необходимое оборудование для газовой сварки

- Водяной затвор

- Газовые баллоны

- Шланги разного назначения

- Газовые горелки

- Редуктор

- Газовый пост

- Газовая сварка: гибридный вариант с полуавтоматом

Слабые места и нюансы технологии

Если начали с плюсов, будет честным остановиться и на минусах. Недостаток в скорости нагревания металла – она низкая.

Кроме того, рабочий участок при таком методе «распластан» – уж очень большая зона нагревания металла, из-за чего теряется много тепловой энергии. Имеет место и такое неприятное явление как коробление.

[box type=”warning”]Таким образом производительность рабочего процесса не очень высокая, а с увеличением толщины кромок свариваемых заготовок снижается еще больше.[/box]

Поэтому, если толщина вашего металлического листа больше шести миллиметров, начинайте думать о применении газовой сварки где-нибудь в другом месте. А толстый край лучше варить, к примеру, дуговым способом.

Газовая сварка – не самый дорогой способ сварки, это общеизвестно. Но газ для сварки – ацетилен и кислород, которые любят использовать в качестве сварочной газовой смеси, стоят все-таки дороже, чем электричество.

А если добавить довольно высокие риски взрывов и серьезную пожар опасность, которые мгновенно возникнут при неправильном обращении с горючими жидкостями, газами, кислородными баллонами и элементарным карбидом кальция, энтузиазм немного снижается.

Технология газовой сварки отлично подходит для широкого спектра сварочных работ: от соединения деталей из алюминия и стали до работы по бронзе и чугуну.

Сразу отметим, что газовой сварке по силам практически все металлы, включая такие капризные как медь, свинец или чугун: они варятся легче именно газовой технологией, чем какими-либо другими.

Технические стороны процесса газовой сварки

Особенности газовой сварки – демократичность ее швов, которые можно делать во всех положениях в пространстве – от нижнего до потолочного.

Труднее всего приходится с потолочными швами, так как в этом случае расплавленный металл нужно поддерживать и быстро распределять по всей длине шва с помощью повышенного давления газовой смеси от пламени.

Самые популярные швы при этом способе – стыковые. Не дружит газовая сварка со швами внахлестку и тавровыми. Дело в том, что для обоих видов швов нужен чрезвычайно сильный нагрев металла. Кроме того, в этом методе высок риск выраженного коробления.

Если края заготовок тонкие и отбортованные, их варят без использования присадочной проволоки с формированием непрерывных или прерывистых швов, которые также могут быть одно- и многослойными.

Понятно, что перед сваркой необходимо очистить края и поверхности металлических заготовок самым тщательным способом.

Один из важнейших технических компонентов ГС – манипуляции с газовой горелкой. Техника газовой сварки подразумевает, чтобы пламя держали на расстоянии около 5 мм от конца ядра, не касаясь металлической поверхности.

Присадочная проволока погружается в сварочную ванну. Интенсивность нагрева рабочей зоны можно менять. Делается это с помощью изменения угла наклона медного мундштука горелки к поверхности заготовки. Зависимость здесь прямая и понятная: чем больше угол наклона, тем выше нагрев металла от пламени.

Мундштук горелки следует двигать вдоль шва. Одновременно необходимо следить за состояние сварочной ванны: металл в ней должен быть защищен давлением газов от нежелательного воздействия окружающего воздуха. Делать это необходимо для защиты металла от оксидной пленки.

Самые востребованные способы

Способы газовой сварки могут описываться и перечисляться в нескольких толстых томах.

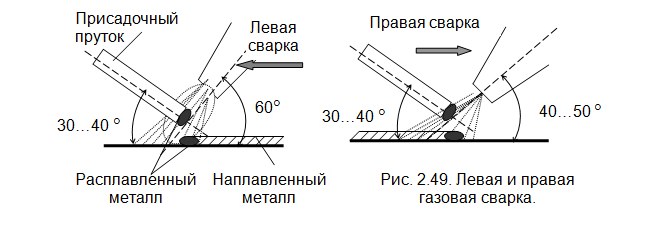

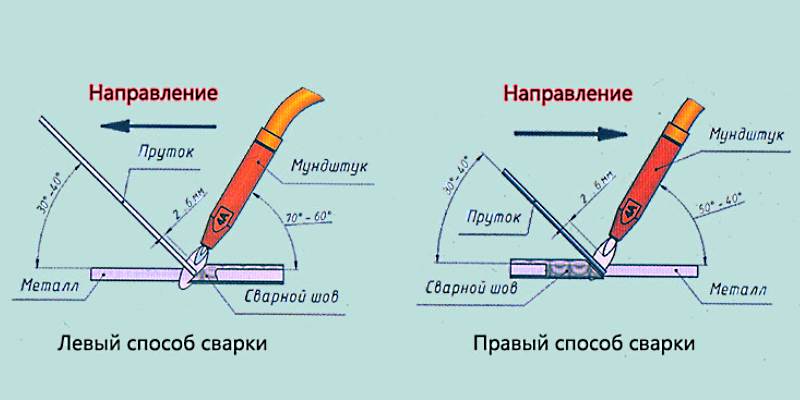

Левая сварка

Левый способ газовой сварки – самый распространенный среди мастеров любой квалификации. Используется для соединения металлов с тонким краем и невысоким уровнем температуры плавления. Левая и правая сварка – две стороны одной медали, запомнить это легко.

Правая сварка

Правый способ сварки годится для работы с металлами с толщиной больше 3-х мм и высокой теплопроводностью. Нужно заметить, что сварочный шов при правой сварке получается более качественным благодаря лучшей защите металла пламенем.

Использование тепла пламени при правом способе экономичнее, а скорость процесса выше почти на 20%. В эту же копилку плюсов можно добавить экономию расходов газов около 10%.

Присадочную проволоку нужно брать с диаметром, меньшим ровно в два раза толщины металлической заготовки. Проволока не может быть толще 8-ми мм.

Сварка с использованием сквозного валика

Эта технология газовой сварки предполагает постепенное, шаг за шагом, перемещение пламени с плавлением верхней кромки отверстия в заготовке и накладыванием слоя расплавленного металла на нижний край этого же отверстия.

Предварительно листы металла фиксируют вертикально, оставляя зазор между ними в половину толщины самой заготовки. Шов формируется в форме валика, который и соединяет детали. Он отличается плотностью, без каких-либо пор или шлаковых остатков.

Сварка с помощью ванночек

Здесь название говорит само за себя. Принцип метода заключается в образовании новых и новых ванночек по ходу шва. Как только образовывается одна из них, в нее вводится конец присадочной проволоки, там плавится, а затем перемещается в восстановительный участок огня горелки.

[box type=”fact”]Тем временем мундштук сопла перемещается дальше по шву – на следующий участок. Каждая новая ванночка перекрывает предыдущую примерно на одну треть диаметра проволоки.[/box]

Этим способом соединяют тонкие листы, когда нужно выполнить стыковые или угловые типы швов. Это любимый вид сварки для труб из стальных низколегированных или малоуглеродистых сплавов.

Многослойная газовая сварка

Применяется при очень ответственных видах работ, так как характеризуется довольно низкой производительностью, да и сварочные газы здесь требуются в большом объеме – метод не из дешевых. В нем происходит отжиг нижних слоев при наплавке верхних – последующих.

В результате идет отличная проковка каждого слоя перед формированием следующего шва. Такой способ значительно повышает качество металла шва.

Процесс идет в коротких участках. Особое внимание уделять очистке поверхности нижележащего слоя перед наложением следующего.

Сварка окислительным пламенем и раскислением

Эта технология создана для соединения деталей из малоуглеродистых стальных сплавов. Пламя здесь имеет резко окислительный характер, вследствие чего в сварочной ванне образуются окислы железа. Если есть окисление, необходимо и так называемое раскисление.

Его добиваются с помощью специальной присадочной проволоки с высокими долями марганца и кремния. Отличный способ с производительностью выше на 10%, чем остальные методы.

Нюансы с разными швами и разными металлами

Горизонтальные швы формируются с использованием правого способа газовой сварки. Бывают ситуации, когда процесс ведут справа налево с мундштуком внизу ванны, а проволокой сверху. Так шов образуется быстрее и легче, а расплавленный металл в ванне не стекает вниз.

Вертикальные швы наоборот, производятся левым способом с направлением снизу-вверх. Если металл толстый, применяют шов с двойным валиком.

Потолочные швы – одни из самых сложных для исполнения. Здесь нужно сначала нагреть кромки заготовки, затем до момента их оплавления в ванну помещают проволоку, которая быстро оплавляется.

Жидкий металл в ванне удерживается от стекания вниз давлением газов из горелки. Сварку делают правым способом. Лучше всего использовать технологию многослойных швов с несколькими проходами.

Низкоуглеродистую сталь можно варить практически с любыми газами. Важно выбирать правильную присадочную проволоку: она должны быть выполнена также из стали с низким содержанием углерода.

Легированные стали бывают с очень разными составами. Поэтому единого метода газовой сварки для них нет и не может быть. Если сплав жаропрочный нержавеющий, детали из него варятся с помощью проволоки с содержанием никеля и хрома.

Встречаются отдельные марки, которые можно варить только с применением молибдена в составе присадочной проволоки.

Медь и ее сплавы всегда требуют сильного пламени. Во время расплавления она чрезвычайно текучая, поэтому зазор нужно делать минимальным. Помимо проволоки из меди, в работе применяются флюсовые смеси для раскисления металла шва.

Латунь – весьма непростой металл для работы из-за его состава. Здесь высокий риск образования пор в сварочном шве из-за летучести цинка. Этот риск можно значительно снизить, подавая в смеситель горелки больше кислорода и применяя латунную проволоку в качестве присадки.

Бронза – еще один капризный сплав. Во время сварки важно не выжечь из состава его важные элементы: олово, кремний и алюминий. Поэтому пламя должно быть восстановительное, а присадка – бронзовая с добавкой кремния, который поможет в дальнейшем раскислению шва.

Достоинства и недостатки сварки с газовой горелкой

Газовая сварка металлов имеет солидный список преимуществ:

- Метод не предполагает покупки и использования сложного и дорогого оборудования. Для него не нужны, к примеру, инвертор или полуавтомат.

- Расходные материалы, применяемые при газовой сварке, широко предлагаются на рынке, можно найти любой состав или модель без трудностей.

- Не требуются специальные защитные средства, даже при газовой сварке труб.

- Главные параметры сварки хорошо регулируются: пламя любой требуемой мощности, уровень температуры нагрева металла.

Способ сварки газовой горелкой.

- Слишком медленный разогрев металла, особенно в сравнении с электрической дугой.

- Слишком обширная зона нагрева вокруг газовой горелки, вследствие чего теряется много энергии без толку.

- Тепло от горелки рассеянного типа, его трудно концентрировать.

- Метод все-таки дороже электродугового: цена газов выше стоимости электричества.

- С увеличением толщина кромок заготовок снижается скорость рабочего процесса из-за высокого рассеивания тепла.

- Практически невозможно автоматизировать процесс.

Пара слов о расходных материалах

Какой газ используют при сварке – вопрос не маловажный, в котором нужно разбираться, чтобы сделать верный выбор. Типы используемых газов разные, выбор зависит от нескольких факторов.

Кислород

Кислород, к примеру, отличается полным отсутствием цвета и запаха. Роль у него особая, он выполняет функцию катализатора процессов плавления металлов во время сварки. Хранение и транспортировка кислорода производятся в баллонах с постоянным давлением. Это дело непростое, но вполне выполнимое.

[box type=”warning”]Главное – знать и выполнять правила безопасности в обращении с кислородными баллонами и самим газом. Например, присутствие технического масла может привести к возгоранию: следовательно, нужно категорически исключить малейший контакт с таким маслом.[/box] Пламя газовой горелки.

В помещениях, где хранятся баллоны, ни в коем случае не должно быть ни источником тепла, ни прямого солнечного света.

Как получают сварочный кислород: это делается достаточно просто – из атмосферного воздуха с помощью специализированного оборудования.

- высший сорт с концентрацией газа в 99,5%;

- первый сорт с 99,2%;

- второй – с 98,5%.

Ацетилен

Это второй по популярности газ, применяемый в ГС как для сварки, так и для резки. Он также без цвета и запаха. При повышенном давлении или нагревании ацетилен может взорваться. Производится он из карбида кальция и воды.

Ацетилен – не самый дешевый газ, но его преимущество делает его очень востребованным среди сварщиков. Все дело в температуре горения – она у ацетилена замечательно высокая, особенно в сравнении с такими более дешевыми газами как метан, пропан или пары керосина.

Флюс и присадочная проволока

Это главные участники процесса формирования сварочного шва. Присадочная проволока должна быть абсолютно очищенной от малейших признаков грязи или коррозии. Иногда вместо проволоки можно применять полоску из такого же металла, что и заготовки для сваривания.

[box type=”info”]Флюсы необходимы для защиты сварочной ванны от вредного воздействия внешних факторов. Чаще всего в качестве составных элементов флюсовых смесей берутся бура и борная кислота, которые могут наноситься прямо на свариваемые заготовки или на присадочную проволоку.[/box]

Единственный металл, который может обойтись без флюсовой смеси, это углеродистая сталь. Ну а особая нужда в присутствии флюса возникает при сварке меди, алюминия и их сплавов.

Необходимое оборудование для газовой сварки

Водяной затвор

Это простая и эффективная защита трубы, генератора ацетилена и других элементов от огня в виде обратной тяги из газовой горелки. Вода в этом затворе должна быть на уровне, за которым нужно следить. Обычно он находится между горелкой и ацетиленовой трубой.

Газовые баллоны

Эти баллоны разного цвета в зависимости от вида газа. Ко всем баллонам применяется строгое правило: никогда не красить верхнюю часть, чтобы не случилось контакта краски и газа. Еще один технический нюанс: на ацетиленовые баллоны нельзя ставить медные вентили из-за высокого риска взрыва от взаимодействия ацетилена и меди.

Шланги разного назначения

Шланги нужно много для чего: подачи газов и горячих жидкостей. Кроме того, они должны работать под давлением, так что это совсем не садовые шланги для полива огородика, а серьезные приспособления с особыми техническими характеристиками.

- с красной полосой для давления до 6-ти атмосфер;

- с желтой полосой для горючих веществ;

- с синей полосой для давления вплоть до 20-ти атмосфер.

Газовые горелки

Газы и пары от горючих жидкостей смешиваются в смесителе горелки. Они выпускаются в огромном разнообразии, делясь на инжекторные и горелки без него, разной мощности и так далее.

Редуктор

Необходимая вещь там, где имеет место высокое давление газа.

Редукторы снижают давление газа, выходящего из баллона. Они бывают двух типов: прямого и обратного действия. Продвинутые модели с серебрением выпускаются для работы с сжиженным газом: они не позволяют такому газу замерзнуть на выходе из баллона.

Газовый пост

Это специальный рабочий стол для сварки. Лучший вариант поста – столешница с возможностью ее поворачивать и фиксировать. Хороший пост оборудован вытяжной вентиляцией и хорошей системой складирования и хранения инструментов сварщика.

Газовая сварка: гибридный вариант с полуавтоматом

В этой методике добавляется использование электрической дуги и защитного газа – чаще всего аргона. При таком раскладе технологию вполне можно назвать гибридной.

- подключение аппарата к сети;

- фиксация присадочной проволоки через отверстие в горелке;

- регулировка давления газа с помощью редуктора;

- определение и выставление скорости подачи присадочной проволоки;

- регулирование остальных параметров – силы сварочного тока и напряжения;

- фиксация горелки под углом к поверхности заготовок перед зажиганием горелки;

- начало сварки.

Следует отметить, что технические характеристики всех расходных материалов, равно как и элементов оборудования, четко и ясно прописаны в ГОСТах. Иными словами, процесс газовой сварки отлично регламентирован.

- характеристики ацетиленового генератора;

- типы шлангов;

- давление газа, регулируемой редуктором;

- тип газовых горелок;

- виды присадочной проволоки;

- стандарты по газовым баллонам и т.д.

Сварочное оборудование газовое

Оборудование и аппаратура для проведения газовой сварки

Оборудование и аппаратура для проведения газовой сварки

Газовой сваркой называется сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде. Классифицируется газовая сварка по виду применяемого горючего газа (ацетилено-кислородная, керосино-кислородная, бензино-кислородная, пропанобутано-кислородная и др.). Широкое применение получили газовые сварки ацетиленокислородная и пропанобутано-кислородная.

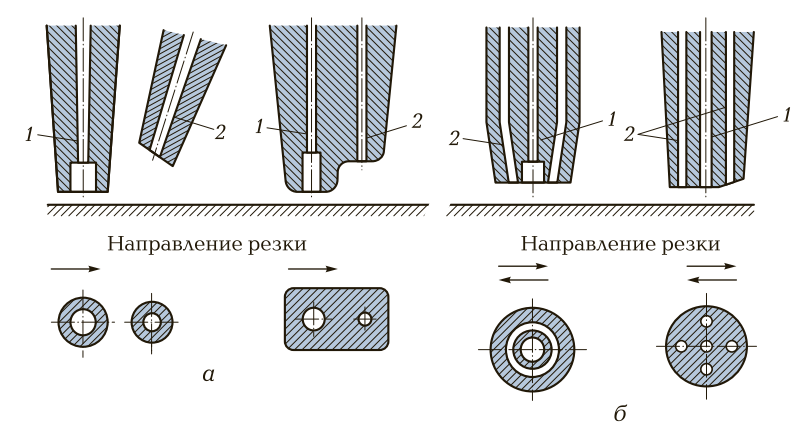

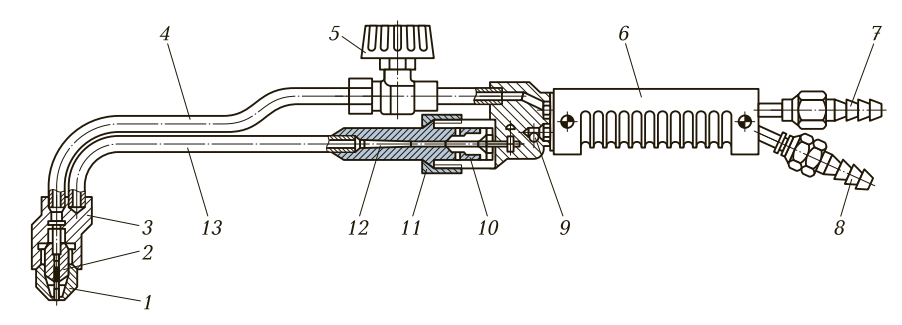

Для производства работ сварочные посты должны иметь следующее оборудование и инвентарь (рис. 71):

• шланги для подачи горючего газа и кислорода в горелку;

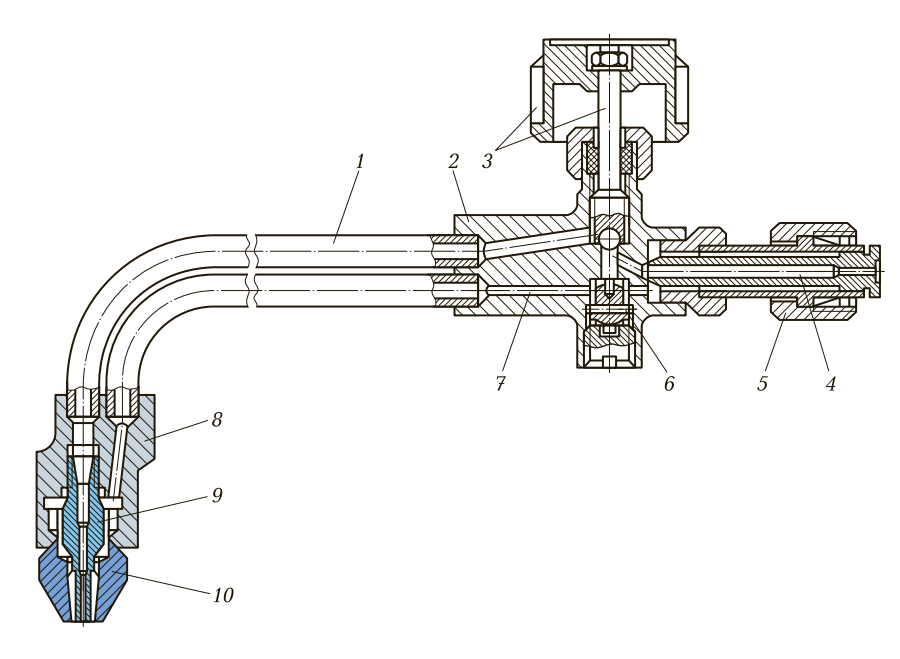

Рис. 71. Оборудование поста для газовой сварки: 1 – горелка; 2 – шланг для подвода ацетилена; 3 – шланг для подвода кислорода; 4 – ацетиленовый баллон; 5 – ацетиленовый редуктор; 6 – кислородный редуктор; 7 – кислородный вентиль; 8 – кислородный баллон

Ацетиленовым генератором называется аппарат, предназначенный для получения ацетилена при взаимодействии карбида кальция с водой.

Ацетиленовые генераторы различают по следующим признакам:

1. По давлению получаемого ацетилена – генераторы низкого давления – до 0,02 МПа и среднего давления – 0,01–0,15 МПа.

2. По производительности – генераторы дают 0,3–640 м 3 /ч ацетилена (чаще применяют генераторы производительностью 1,25 м 3 /ч).

3. По способу установки – передвижные и стационарные.

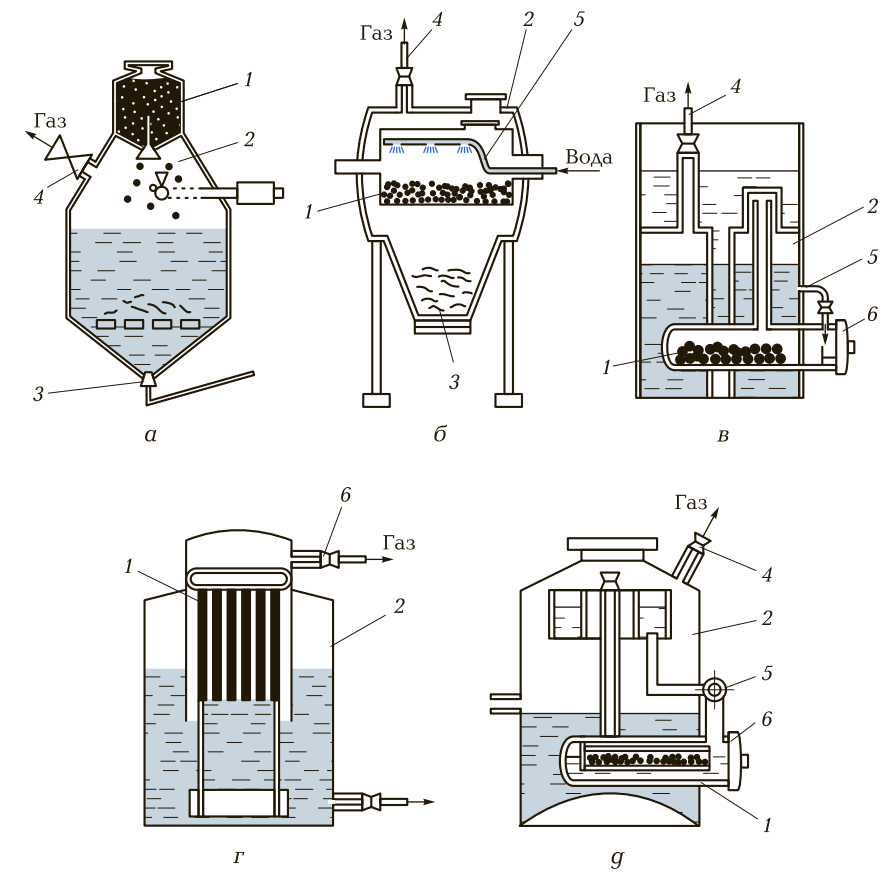

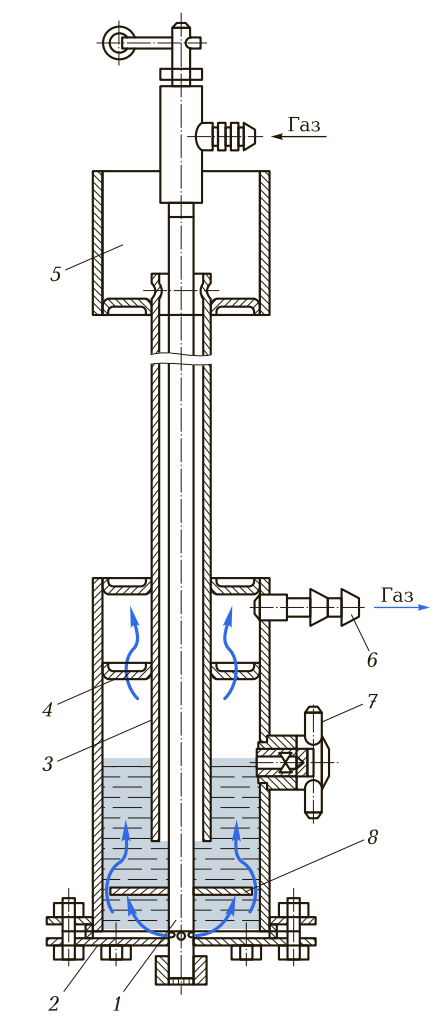

4. По принципу взаимодействия карбида кальция с водой – работающие по принципам «карбид в воду» (КВ), «вода в карбид» (ВК), «вытеснение воды» (ВВ), комбинированные (рис. 72).

Рис. 72. Схемы ацетиленовых генераторов:

а – «карбид в воду»; б – «вода в карбид»; в – «вытеснение»; г, д – комбинированные системы; 1– бункер или барабан с карбидом кальция; 2 – реторта; 3 – система подачи воды; 4 – газосборник; 5 – спуск газа; 6 – отбор газа

Принцип КВ предусматривает периодическую подачу в воду карбида кальция. При этом достигается наибольший выход ацетилена – до 95 %.

Принцип ВК осуществляется периодической подачей порций воды в загрузочное устройство, куда заранее насыпается карбид кальция.

Комбинированный принцип предусматривает периодическое соприкосновение и взаимодействие карбида кальция с водой. Применяют два варианта: «вытеснение воды» (для разобщения воды и карбида кальция) и «погружение карбида» (для получения контакта воды с карбидом кальция). Этот принцип осуществляется автоматически и широко используется в передвижных генераторах, но по сравнению с другими дает наименьший выход ацетилена.

Принцип ВВ предусматривает разложение карбида кальция при соприкосновении его с водой в зависимости от уровня воды, находящейся в реакционном пространстве и вытесняемой образующимся газом. Все ацетиленовые генераторы, независимо от их системы, имеют следующие основные части: газообразователь, газосборник, предохранительный затвор, автоматическую регулировку вырабатываемого ацетилена в зависимости от его потребления.

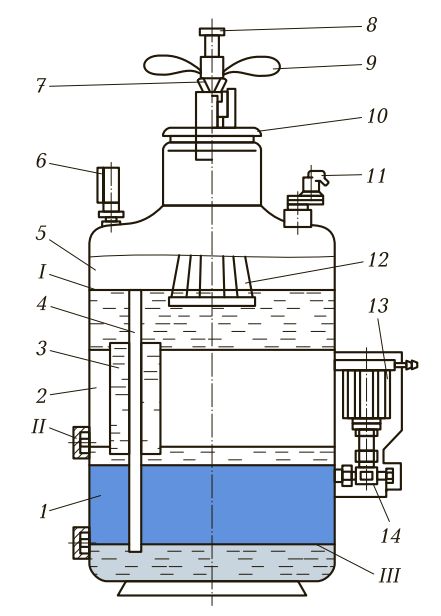

Рассмотрим принцип работы однопостового передвижного морозоустойчивого ацетиленового генератора низкого давления типа АНВ–1,25, работающего по принципу «вода на карбид» в сочетании с процессом «вытеснения воды». Производительность этого генератора составляет 1,25 м 3 /ч, максимальное давление равно 0,01 МПа.

Цилиндрический корпус генератора разделен горизонтальной перегородкой на две части: водосборник и газосборник. В нижнюю часть газосборника вварена реторта, в которую вставляется загрузочная корзина с карбидом. Реторта плотно закрывается крышкой на резиновой прокладке. Через верхнюю открытую часть корпуса генератор заполняется водой до отметки уровня. При открывании крана вода из корпуса поступает в реторту и взаимодействует с карбидом. Выделяющийся ацетилен собирается под перегородкой в газосборнике и затем через осушитель и водяной затвор поступает в сварочную горелку или резак. При установившемся режиме давление ацетилена сохраняется почти постоянным.

При уменьшении расхода газа давление в газосборнике повышается и часть воды вытесняется из реторты в конусообразный сосуд-вытеснитель. Уровень воды в корпусе опускается ниже уровня крана для подачи воды и ее поступление в реторту прекращается, газовыделение замедляется.

По мере расходования ацетилена давление понижается, уровень воды в корпусе повышается и вода снова поступает в реторту. Так автоматически регулируются процесс взаимодействия карбида с водой и выделение ацетилена в зависимости от его расхода.

В зимних условиях при температуре до –25 °C генератор работает нормально, так как его водоподающая система расположена внутри корпуса, где вода нагревается теплотой реакции взаимодействия воды с карбидом кальция. Водяной затвор устанавливается также внутри корпуса в циркуляционной трубе.

Летом водяной затвор монтируется на корпусе генератора снаружи. Осушитель на зиму заправляется в нижней половине, как обычно, коксом, а в верхней – карбидом. Генераторы типов АНВ–1,25–68 и АНВ–1,25–73 отличаются конструкцией загрузочной корзины и расположением крана подачи воды.

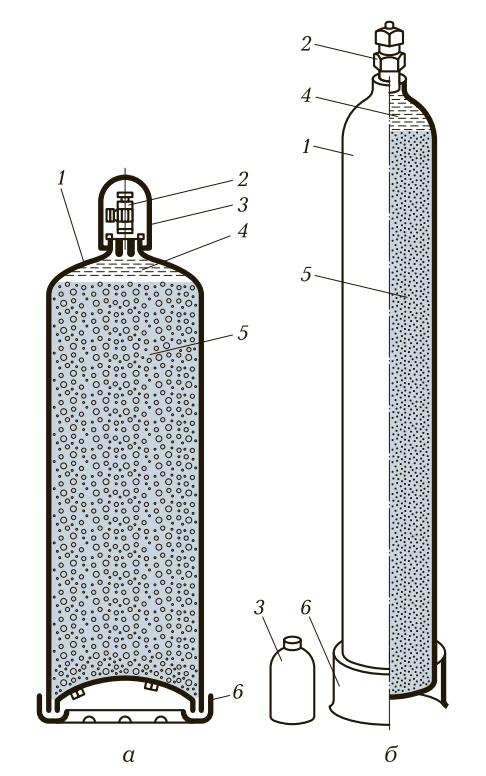

Стационарные ацетиленовые генераторы типа ГРК–10–68 производительностью 10 м 3 /ч и рабочим давлением 0,07 МПа, а также генераторы АСК–1–67, АСК–3–74 и АСК–4–74 служат для питания ацетиленом нескольких сварочных постов. Каждый пост должен быть обязательно оборудован предохранительным затвором. Ацетилен поставляется к сварочному посту либо по трубопроводу, либо в ацетиленовых баллонах вместимостью 40 л, в которых при максимальном давлении 1,9 МПа содержится около 5,5 м 3 ацетилена.

Для обеспечения безопасного хранения и транспортирования ацетилена баллон заполняют пористым активированным углем, а для увеличения количества ацетилена в баллоне активированную пористую массу пропитывают растворителем – ацетоном (один объем ацетона растворяет 23 объема ацетилена). Баллон окрашен в белый цвет и на нем сделана надпись «Ацетилен».

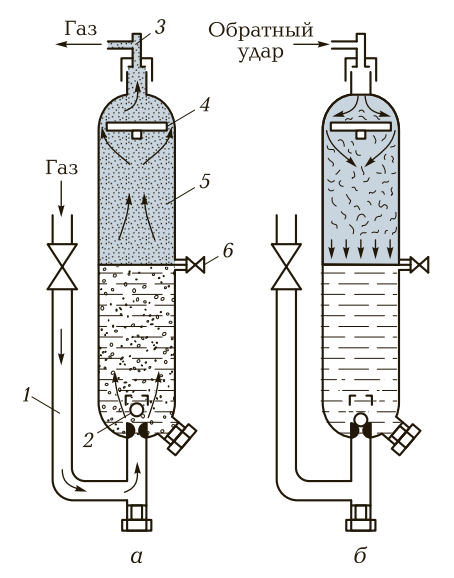

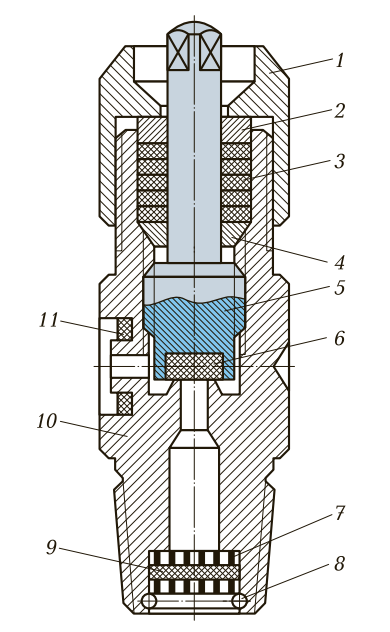

Предохранительными затворами называются устройства, предохраняющие ацетиленовые генераторы и газопроводы от попадания в них взрывной волны при обратных ударах пламени из сварочной горелки или резака.

Обратным ударом называют воспламенение горючей смеси в каналах горелки или резака и распространение пламени по шлангу для подачи горючего газа. При отсутствии предохранительного затвора пламя может попасть в ацетиленовый генератор и вызвать его взрыв. Обратный удар может произойти, если скорость истечения горючей смеси станет меньше ее сгорания, а также от перегрева и засорения мундштука горелки.

Предохранительные затворы бывают жидкостные и сухие. Жидкостные заливают водой, сухие заполняют мелкопористой металло-керамической массой. Затворы классифицируют:

2. По предельному давлению – низкое давление, когда предельное давление ацетилена не превышает 10 кПа, среднее давление – 70 и высокое давление – 150 кПа. Предохранительные затворы устанавливают между ацетиленовым генератором или ацетиленопроводом при многопостовом питании от стационарных генераторов и горелкой или резаком.

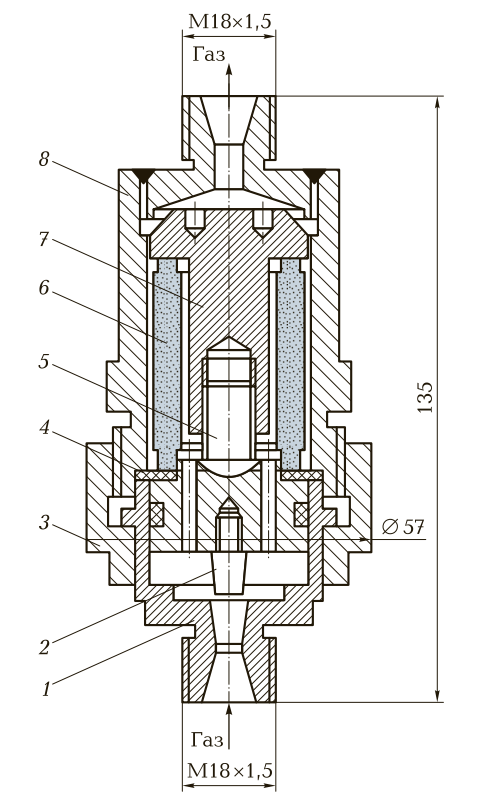

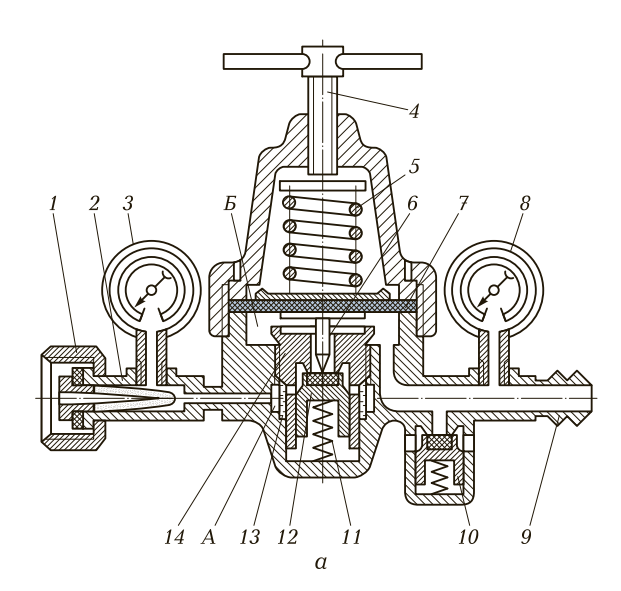

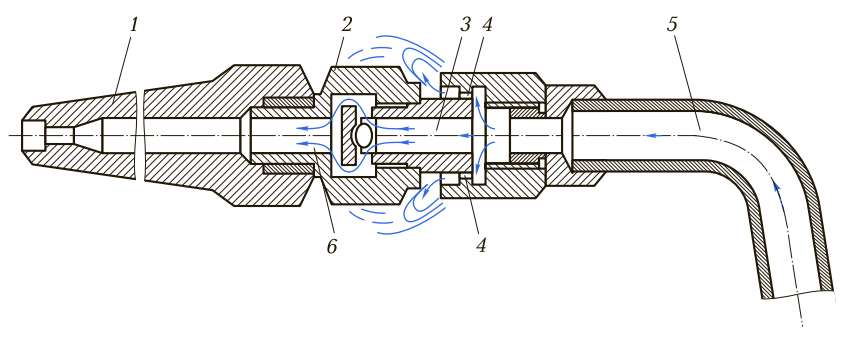

Принцип действия водяного затвора следующий (рис. 73):

• корпус 3 затвора заполняется водой до уровня контрольного крана КК;

• ацетилен поступает по трубке 1, проходит через обратный клапан 2 в нижней части корпуса;

• в верхнюю часть корпуса газ поступает через отражатель 4;

• ацетилен отводится к месту потребления через расходный кран РК. В верхней части корпуса есть трубка, закрытая мембраной 5 из алюминиевой фольги. При обратном ударе мембрана разрывается и взрывная смесь выходит наружу;

• давление взрыва через воду 6 передается на клапан 2, который закрывает подвод газа от генератора. После выхода взрывной смеси мембрану надо заменить.

Сухие предохранительные затворы (ЗСУ–1) обладают рядом преимуществ: имеют меньшие размеры, массу, практически не требуют ежедневного ухода и контроля, не увлажняют газ и позволяют работать при отрицательных температурах окружающего воздуха. Их можно устанавливать в любом положении. Кислород подается к посту сварки либо от кислородной рампы, либо от кислородного баллона вместимостью 40 л, в котором при максимальном давлении 15,0 МПа содержится 6 м 3 кислорода. Баллон окрашен в голубой цвет и имеет черную надпись «Кислород».

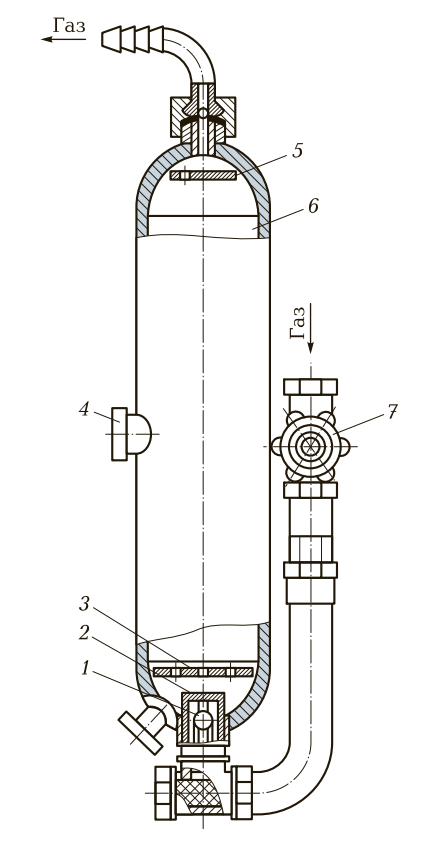

Баллон для газов (горючего и кислорода) изготовляют из стальных бесшовных труб. Он представляет собой цилиндрический сосуд с выпуклым днищем и узкой горловиной. Для придания баллону устойчивости в рабочем (вертикальном) положении на его нижнюю часть напрессован башмак с квадратным основанием. Горловина баллона имеет конусное отверстие с резьбой, куда ввертывается запорный вентиль – устройство, позволяющее наполнять баллон газом и регулировать его расход.

Для различных газов принята определенная конструкция вентиля. Различная резьба хвостовика исключает возможность установки на баллон не соответствующего ему вентиля. Вентиль кислородного баллона изготовляют из латуни, так как она обладает высокой коррозионной стойкостью в среде кислорода. Вентиль ацетиленового баллона изготовляют из стали, так как сплавы меди, содержащие более 70 % меди, при контакте с ацетиленом образуют взрывоопасную ацетиленовую медь. На горловину баллона плотно насажено кольцо с наружной резьбой для навинчивания предохранительного колпака. Вентиль кислородного баллона используется также для баллонов с азотом, аргоном и углекислым газом. Редукторы служат для понижения давления газа, поступающего из баллона, до рабочего давления газа (подаваемого через шланг в горелку) и для поддержания давления постоянным в процессе сварки. Применяются различные типы редукторов.

Рассмотрим принцип действия однокамерного редуктора. Газ из баллона проходит в камеру высокого давления. При нерабочем положении частей редуктора проход газа из камеры высокого давления в камеру низкого давления закрыт клапаном. При ввертывании регулировочного винта в крышку корпуса пружина-штифт открывает клапан, соединяя камеру высокого давления с камерой низкого давления. Газ поступает до тех пор, пока давление его на мембрану не уравновесит усилие нажимной пружины. В этом положении расход и поступление газа будут равны.

Если расход газа уменьшается, то давление в камере повышается, клапан закроет отверстие и поступление газа в камеру прекратится. При увеличении расхода газа давление в камере понижается, мембрана отжимает клапан от седла, и тем самым увеличивается поступление газа из баллона. Так автоматически поддерживается постоянное давление газа, подаваемого в горелку.

Кислородный баллонный редуктор типа ДКП–1–65 предназначен для питания газом одного поста. Наибольшее допустимое давление газа на входе в редуктор – 20 МПа, наименьшее 3 МПа. Рабочее давление – 0,1–1,5 МПа. При наибольшем рабочем давлении расход газа составляет 60 м 3 /ч, а при наименьшем – 7,5 м 3 /ч.

Редуктор окрашен в голубой цвет и крепится к баллону с помощью накидной гайки. В настоящее время выпускают более совершенные редукторы типа ДКП–2–78 с той же технической характеристикой. Ацетиленовый балонный редуктор типа ДАП–1–65 рассчитан на наибольшее давление на входе 3 МПа. Расход газа при наибольшем рабочем давлении 0,12 МПа составляет 5 м 3 /ч, а при наименьшем рабочем давлении 0,01 МПа – 3 м 3 /ч. Редуктор окрашен в белый цвет и крепится на баллоне с помощью хомутика.

Шланги (рукава) для кислорода и ацетилена стандартизованы. Предусмотрено три типа шлангов:

1) для подачи ацетилена при рабочем давлении не более 0,6 МПа;

2) для жидкого топлива (бензин, керосин) при рабочем давлении не более 0,6 МПа;

3) для подачи кислорода при рабочем давлении не более 1,5 МПа.

Рукава состоят из внутреннего резинового слоя (камеры), нитяной оплетки и наружного резинового слоя. Наружный слой ацетиленовых рукавов – красного цвета, рукавов для жидкого топлива – желтого, кислородных – синего. Длина шланга при работе от баллона должна быть не менее 8 м, а при работе от генератора – не менее 10 м; наибольшая допустимая длина – 40 м.

Крепление рукавов на ниппелях горелок и между собой осуществляется специальными хомутиками или мягкой отожженной проволокой.

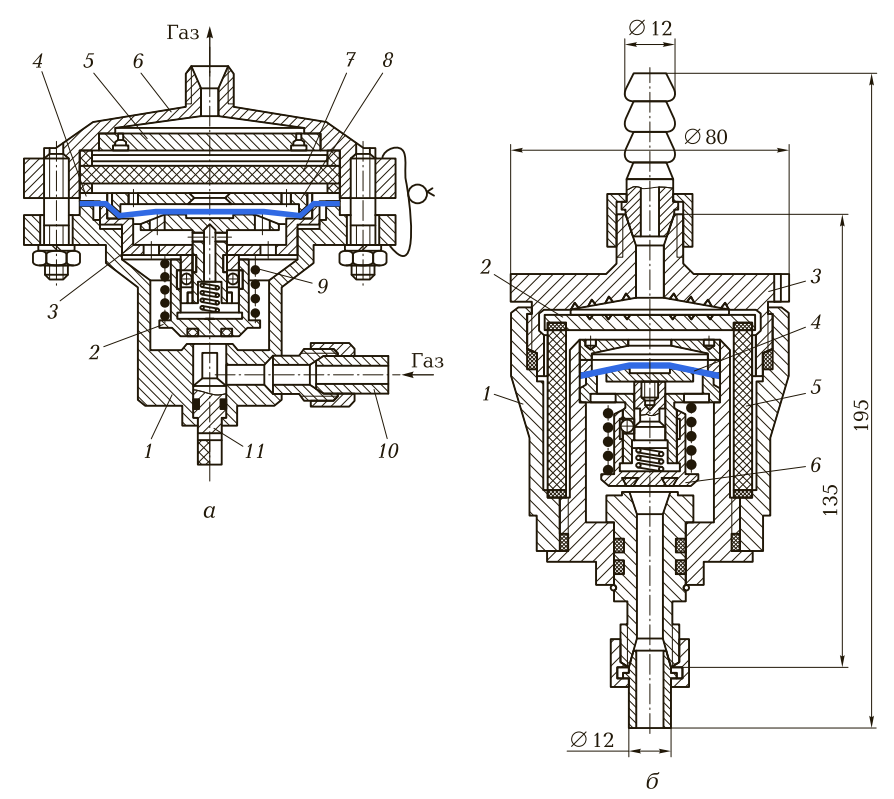

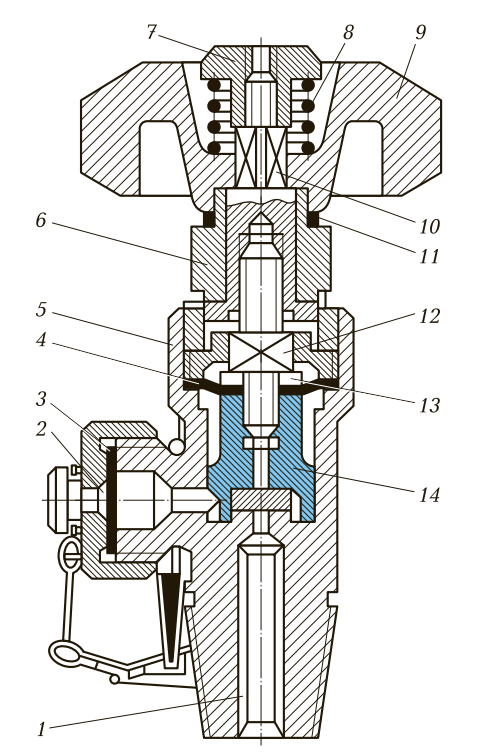

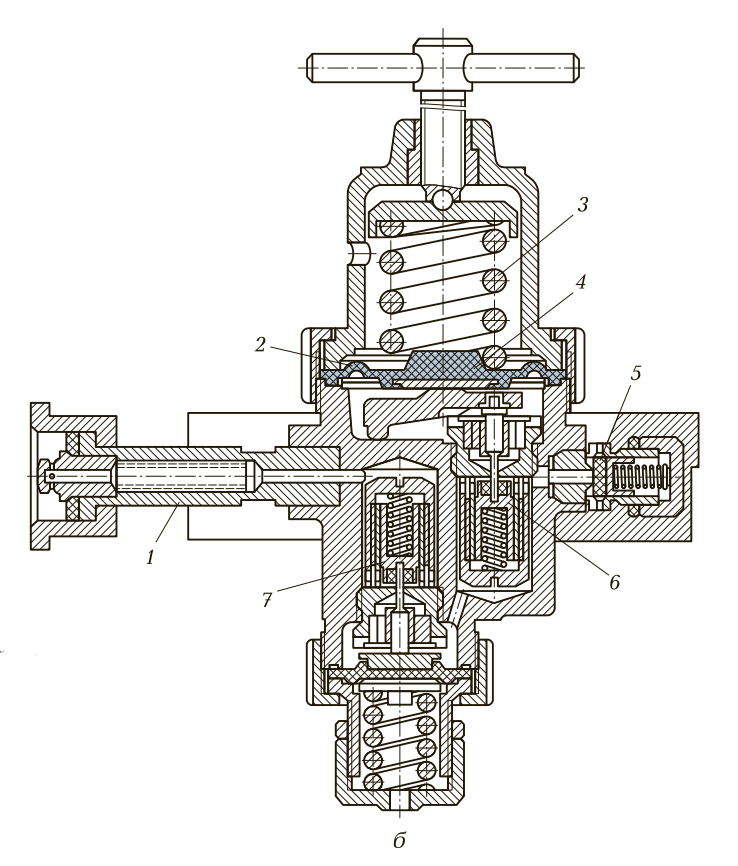

Сварочная горелка предназначена для смешивания горючего газа или паров горючей жидкости с кислородом и получения устойчивого сварочного пламени требуемой мощности.

1. По способу подачи горючего в смесительную камеру – инжекторные и безинжекторные.

2. По назначению – универсальные (для сварки, наплавки, пайки, подогрева и других работ) и специализированные.

4. По числу рабочего пламени – однопламенные и многопламенные.

5. По мощности, определяемой расходом ацетилена (л/ч): микромощности (5–60), малой (25–700), средней (50–2500) и большой мощности (2500–7000).

а – инжекторная; б – безынжекторная; 1 – ствол; 2 – инжектор; 3 – смесительная камера; 4 – мундштук; 5, 6, 7 – вентили; 8 – подводящие трубки

Большое распространение получили ацетиленокислородные инжекторные горелки. Они работают по принципу подсоса горючего газа, давление которого может быть ниже 0,01 МПа, т. е. ниже минимальных давлений, установленных для подвижных ацетиленовых генераторов.

Давление кислорода должно быть в пределах 0,15–0,5 МПа. Безынжекторные горелки работают на горючем газе и кислороде, поступающих в смесительную камеру под одинаковым давлением в пределах 0,01–0,1 МПа, т. е. требуют питания горючим среднего давления. Для нормальной работы такой горелки в систему питания включают регулятор, обеспечивающий равенство рабочих давлений кислорода и горючего газа.