Установка предназначена для первичной переработки нефти, для разделения нефти на фракции.

Принципиальная схема установки ЭЛОУ – АВТ

Сырая нефть подогревается и подается на Блок обессоливания и электрообезвоживания (блок ЭЛОУ) Затем обессоленная нефть нагревается и подается в предварительный испаритель Блока атмосферной перегонки, где частично отбензинивается. Нижний продукт (частично отбензиненная нефть) после нагрева в печи поступает в Основную атмосферную колонну , где отбираются три боковые погона – керосиновый (фракция 180-220 о С), легкий дизельный (фракция 220-280 о С), тяжелый дизельный (фракция 280-350 о С). Нижний продукт (мазут), при неработающем вакуумном блоке, после охлаждения поступает в товарно-сырьевую базу для приготовления товарных мазутов. При включенном вакуумном блоке мазут после подогрева поступает в Вакуумную колонну и разделяется на следующие фракции: легкий вакуумный газойль (ЛВГО); тяжелый вакуумный газойль (ТВГО); затемненный продукт; гудрон;

Верхние продукты колон К-1 и К-2 (бензиновая фракция НК-180 о С) смешиваются, отделяются от воды и частично от газов и подаются в стабилизационную колонну. Верхний продукт этой колонны (головка стабилизации) охлаждается и выводится с установки в виде конденсата (рефлюкс) и газа (жирный газ). Нижний продукт – стабильная бензиновая фракция НК-180 о С поступает на Блок вторичной перегонки, где разделяется на узкие фракции (фр.62 о С, фр.62-105 о С, фр.105-140 о С, фр.140-180 о С).

Перед подачей на электрообессоливающие установки (ЭЛОУ) в сырую нефть добавляется деэмульгатор в количестве 10 г/т для природной нефти и 50-70 г/т для ловушечной нефти. Затем, нефть распределяется тремя параллельными потоками и нагревается в теплообменных аппаратах за счет тепла продуктов и циркуляционных орошений (ЦО) вакуумной колоны и атмосферной колонны. После теплообменников нагретая до 90-110 о С сырая нефть собирается в коллектор и распределяется в электродегидраторы (ЭДГ) первой ступени (обычно 5-6 ЭДГ). На входе в ЭДГ нефть смешивается с промывочной водой, подаваемой под давлением (перепад давления 0,05-0,15 МПа). Частично обессоленная нефть собирается в верхней части электродегидраторов и через сборный коллектор подается в ЭДГ второй ступени. После II-й ступени обессоливания нефть с содержанием солей 3-4 мг/л и воды 0.1-0.2 % направляется после нагрева в предварительный испаритель атмосферного блока. Вода, отделенная от нефти в ЭДГ первой и второй ступени, поступает для отстоя в емкость Е-1. Отстоенная нефть из Е-1 подается на вход блока ЭЛОУ, а вода охлаждается и сбрасывается на очистные сооружения.

Предварительный испаритель К-1 предназначена для уменьшения количества газообразных и легкокипящих компонентов в сырье основной атмосферной колоны К-2. Это позволяет снизить рабочее давление К-2, повысить устойчивость ее работы и качество продуктов. Тепло в К-2подводится только потоком нагретого сырья из-за невозможности повысить температуру внизу колонны без термического разложения остатка. Поэтому для создания потоков паров и снижения температуры низа колонны в отгонную часть подается перегретый пар.

Боковые погоны К-2 выводятся через стрипинги К-3, К-4 и К-5, в которых происходит отпарка легких компонентов. Подачей пара в низ стрипингов частично регулируется точка начала кипения соответствующих продуктов и температура их вспышки.

Атмосферная колона кроме верхнего (острого) орошения, как правило, имеет 2-3 промежуточных циркуляционных орошений (ЦО1, ЦО2, ЦО3), обеспечивающих отвод избыточного тепла и равномерность потоков флегмы по высоте колонны.

Продукты верха колонн К-1 и К-2 после охлаждения и отделения от газов и воды в емкостях Е-1 и Е-2 отправляются в стабилизационную колонну. Часть продуктов из Е-1 и Е-2 используется для организации острого орошения колонн К-1 и К-2.

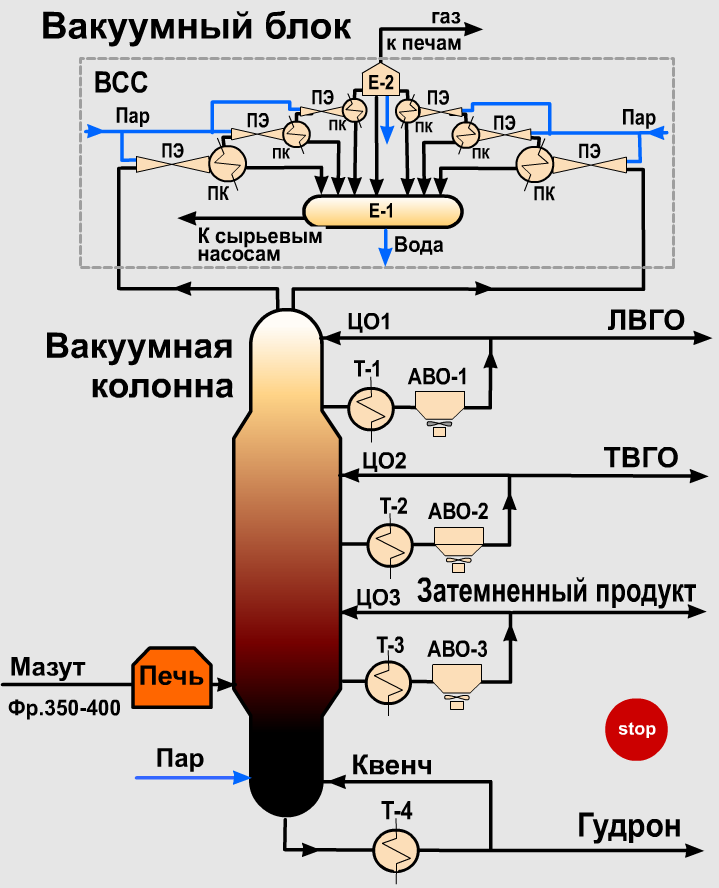

Вакуумный Блок

Мазут из атмосферной колонны поступает для нагрева в печь и подается в вакуумную колонну. В колонне поддерживается давление 20-60 мм. рт. ст. Для снижения температуры низа и облегчения условий испарения из гудрона легких компонентов в низ вводят водяной пар.

Балансовые избытки боковых погонов после охлаждения отправляются в колонну для организации циркуляционных орошений (ЦО1, ЦО2, ЦО3), а часть донного продукта (квенч) отправляется обратно в отгонную часть колонны для предотвращения коксоотложения.

С верха колонны водяные пары, газы разложения, воздух и некоторое количество нефтепродуктов отсасываются двумя каскадами параллельно работающих пароэжекторов (ПЭ), составляющих вместе с поверхностными конденсаторами (ПК) многоступенчатую вакуумосоздающую систему (ВСС). Сконденсированная часть паров из конденсаторов поступает в барометрическую емкость Е-1 и после отделения от воды на прием сырьевых насосов. Несконденсированная часть паров (в основном это газы) после 3-ей ступени эжекции отправляется на горение в печь. Перед входом в печь газы попадают в глушитель выхлопа Е-2, где происходит дополнительная сепарация влаги.

Http://vikidalka. ru/2-144292.html

Атмосферные и вакуумные трубчатые установки существуют независимо друг от друга или комбинируются в составе одной установки. Существующие атмосферные трубчатые установки подразделяются в зависимости от их технологической схемы на следующие группы [15]:

Принципиальная схема установки с однократным испарением приводится на рис. 2. Нефть из промежуточного парка или непосредственно с установки ЭЛОУ забирается сырьевым насосом и пропускается через теплообменники и трубчатую печь в ректификационную колонну. В эвапорационном пространстве происходит однократное испарение нефти. Пары нефти затем разделяют ректификацией на целевые фракции, а из жидкости также с применением процесса ректификации удаляют легкокипящие фракции.

Схема установки с двукратным испарением приводится на рис. 3. Нагретая в теплообменниках нефть подается в так называемую отбензинивающую ректификационную колонну, где происходит испарение нефти. Количество образующихся паров невелико, поскольку нефть нагрета только до 200—220°С. В парах в основном содержатся легкие бензиновые фракции. На ректификационных тарелках отбензинивающей колонны бензин отделяется от более тяжелых фракций и в виде паров уходит из колонны. Вместе с парами бензина удаляются пары воды, поступившей на установку АТ с нефтью, и газы.

Полуотбензиненную нефть забирают насосом и через трубчатую печь подают в основную, атмосферную колонну, где происходит повторное испарение нефти и ректификация паров с выделением тяжелого бензина (смешиваемого затем с бензином, получаемым в отбензинивающей колонне), керосиновой и дизельной фракции. Остатком является мазут.

Промежуточное положение занимает схема с предварительным испарением (рис. 4). Нефть на установках этого типа после теплообменников поступает в предварительный испаритель (эвапоратора—полый цилиндрический аппарат, где происходит однократное испарение и от нефти отделяются пары легких фракций. Жидкая часть подается через печь в ректификационную колонну. Сюда же поступают пары легких фракций из эвапоратора.

Испарение при этой схеме происходит дважды, а ректификация проводится совместно для всех отгоняемых фракций, как и по схеме с однократным испарением.

Достоинством схемы с однократным испарением является то, что легкие и тяжелые фракции испаряются совместно. Это способствует более глубокому отделению тяжелых компонентов при относительно низких (300—325°С) температурах подогрева нефти. Установки однократного испарения компактны, имеют малую протяженность трубопроводов, требуют меньше, чем другие установки, топлива. Недостатки схемы с однократным испарением следующие:

§ при перегонке нефтей с повышенным (выше 15%) содержанием бензиновых фракций значительно увеличивается давление в теплообменниках и трубах печного змеевика, что приводит к необходимости применять более прочную и металлоемкую аппаратуру, увеличивать давление в линии нагнетания сырьевого насоса;

§ если на перегонку подается нефть, из которой плохо удалена вода, то это также приводит к повышению давления в печи и может вызвать повреждение фланцевых соединений печных труб;

§ если перегоняемая нефть недостаточно хорошо обессолена, то при ее нагреве в трубах печи будут отлагаться минеральные соли, из-за этого происходят местные перегревы в змеевиках печей, что в конечном итоге может приводить к аварии—прогару труб;

Тепловые эффекты химических реакций необходимы для многих технических расчетов. Они находят обширное применение во многих отраслях промышленности, а также в военных разработках. Целью д.

В практике атомно-эмиссионного спектрального анализа в качестве источников возбуждения спектров применяют пламя, электрические дуги постоянного и переменного тока, низко – и высоковольтную конденсир.

Http://www. chemicalnow. ru/chemies-5438-1.html

3. НАЗНАЧЕНИЕ УСТАНОВОК АВТ, ИХ ПРИНЦИПИАЛЬНАЯ СХЕМА, СЫРЬЕ И ПОЛУЧАЕМАЯ ПРОДУКЦИЯ

4. НАЗНАЧЕНИЕ ГИДРОГЕНИЗАЦИОННЫХ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ, КАТАЛИТИЧЕСКОГО РИФОРМИНГА И ИЗОМЕРИЗАЦИИ БЕНЗИНОВЫХ ФРАКЦИЙ, СЫРЬЕ И ПОЛУЧАЕМАЯ ПРОДУКЦИЯ, ОСНОВНОЕ ОБОРУДОВАНИЕ

5. ВСПОМОГАТЕЛЬНЫЕ ПРОИЗВОДСТВА НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ЗАВОДА, НАЗНАЧЕНИЕ, СУЩНОСТЬ ПРОТЕКАЮЩИХ ПРОЦЕССОВ.

Задачей учебной практики является: закрепить знания, полученные студентами при изучении курса химической технологии и других химических дисциплин, научиться оценивать весь промышленный объект как большую химико-технологическую систему и грамотно описать ее иерархическую структуру; ознакомиться с типовыми решениями химико-технологических задач в обстановке крупного промышленного предприятия (реализация производственного процесса, работа контроля и автоматического управления, организация труда, охрана окружающей среды, безопасность промышленных объектов, организация работы центральной лаборатории, техноэкономических и опытно-конструкторских отделов; ознакомиться с важнейшими видами реакционной аппаратуры (реакторами), методами обеспечения оптимального технологического режима, с методами оценки опасности.

Трудно представить современную мировую экономику без энергии, транспорта, света, связи, радио, телевидения, вычислительной техники, средств автоматизации, комплекс. Уровень развития топливо-энергетического комплекса отражает социальные и научно-технический прогресс и часто определяет политику государства.

Экономически наиболее значимой составной частью топливо-энергетического комплекса ныне является нефтегазовый комплекс.

Нефть и газ — уникальные и исключительно полезные ископаемые. Продукты их переработки применяют практически во всех отраслях промышленности, на всех видах транспорта, в военном и гражданском строительстве, сельском хозяйстве, энергетике, в быту и т. д. Из нефти и газа вырабатывают разнообразные химические материалы, такие как пластмассы, синтетические волокна, каучуки, лаки, краски, дорожные и строительные битумы, моющие средства и многое другое.

Нефть представляет собой многокомпонентную непрерывную смесь углеводородов и гетероатомных соединений, то обычными методами перегонки не удается разделить их на индивидуальные соединения со строго определенными физическими константами, в частности температурой кипения при данном давлении Принято разделять нефть и нефтепродукты путем перегонки на отдельные компоненты, каждый из которых является менее сложной смесью. Такие компоненты называют фракциями или дистиллятами.

В условиях лабораторной или промышленной перегонки отдельные нефтяные фракции отгоняются при постоянно повышающейся температуре кипения. Следовательно, нефть и ее фракции характеризуются не температурой кипения, а температурными пределами начала кипения и конца кипения. Возрастающий дефицит нефти и газа выдвинул на первый план задачу использования высоковязких нефтей и природных битумов, которые ранее не рассматривались как конкурирующие источники химического сырья и как горючее. Уже с начала 80-х годов во многих странах начали вести интенсивные работы по добыче таких нефтей и битумов, подготовке их к переработке, разрабатывались технологии их химической переработки. Каждый из этих этапов принципиально отличается от соответствующих этапов добычи и переработки обычных нефтей, и поэтому вовлечение в энергохимический баланс страны высоковязких нефтей и природных битумов будет означать переход на новый научно-технический уровень в этой области.

Рис. 1 Поточная схема НПЗ по топливному варианту: П-1 – печь для нагрева сырья, Н-i – насосы, Т-i – теплообменники, С-i – сепаратор, V-i – клапаны-регуляторы, Х-i – холодильники, Р-i – рибойлер, К-1, К-2, К-3 – отбензинивающая, атмосферная и вакуумная колонны.

3. НАЗНАЧЕНИЕ УСТАНОВОК АВТ, ИХ ПРИНЦИПИАЛЬНАЯ СХЕМА, СЫРЬЕ И ПОЛУЧАЕМАЯ ПРОДУКЦИЯ.

Технологические установки переработки нефти предназначены для разделения нефти на фракции и последующей переработки или использования их как компоненты товарных нефтепродуктов. Они являются основой всех НПЗ. Здесь вырабатываются практически все компоненты моторных топлив, смазочных масел, сырьё для вторичных процессов и дЛя нефтехимических производств. От их работы зависят ассортимент и качество получаемых компонентов и технико-экономические показатели последующих процессов переработки нефтяного сырья.

Установки первичной перегонки нефти у нас получили название трубчатых (по-видимому, в период перехода от кубовых перегонных установок к установкам с нагревом нефти в змеевике печи). Соответственно, если установка рассчитана на перегонку нефти с отбором только светлых дистиллятов (бензин, керосин, дизельное топливо), кипящих до 350 °С, то ее именуют атмосферной трубчатой (AT) установкой. Если установка рассчитана на перегонку только мазута под вакуумом, она называется вакуумной трубчатой (ВТ) установкой. В общем же случае, когда установка предназначена для полной, глубокой перегонки нефти, ее называют атмосферно-вакуумной трубчатой (АВТ) установкой. При комбинировании ее с блоком глубокого обес-соливания нефти установку называют ЭЛОУ-АВТ.

Современные процессы перегонки нефти являются комбинированными с процессами обезвоживания и обессоливания, вторичной перегонки и стабилизации бензиновой фракции: ЭЛОУ – AT, ЭЛОУ – АВТ, ЭЛОУ-АВТ-вторичная перегонка и т. д. На рис. 2 показана принципиальная технологическая схема такой установки, включающая 4 блока – ЭЛОУ, AT, ВТ и блок стабилизации и вторичной перегонки бензина (ВтБ).

В зависимости от направления использования фракций установки перегонки нефти принято именовать топливными, масляными или топливно-масляными и соответственно этому – варианты переработки нефти.

На установках АТ осуществляют неглубокую нефти с получением топливных (бензиновых, керосиновых, дизельных) фракций и мазута. Установки ВТ предназначены для перегонки мазута. Получаемые на них газойлевые, масляные фракции и гудрон используют в качестве сырья процессов последующей (вторичной) переработки их с получением топлив, смазочных масел, кокса, битумов и других нефтепродуктов.

Мощности действующих сейчас АВТ колеблются от 0,5 до 10 млн т/год. Небольшие по мощности установки (0,5 – 2,0 млн т/год) строились в основном до конца 1950-х гг. В 1960-х гг. было начато массовое строительство установок ЭЛОУ-АВТ вначале на 3, а затем на 6 и 8 млн т/год. Самая крупная установка АВТ мощностью 11 млн т/год была построена в 1975 г. в Антверпене. В те же годы в США были пущены две установки мощностью по 10,5 млн т/год. В последующем строительство таких мощных установок не велось, и в большинстве своем мощность установок ЭЛОУ-АВТ сохранилась на уровне 6-8 млн т/год как у нас в стране, так и за рубежом. В перспективе из-за дальнейшего падения добычи нефти не исключено, что более выгодными вновь станут установки АВТ средней и малой мощности (2-3 млн т/год).

/ – резервуар с нефтью; 2 – электродегидраторы; 3, 4 и 5 – отбензинивающая, атмосферная и вакуумная колонны; 6 – стриппинги; 7 и 8 – колонны стабилизации и вторичной перегонки; 9, 10 – атмосферная и вакуумная печи; // – двухступенчатые пароэжекторные насосы; / – нефть, // и /// – углеводородный газ низкого и высокого давления; IV – сжиженный газ; V’ – головка бензина (Cf – 85 °С); VI – бензиновая фракция (85-180 °С); VII – нестабильный бензин; VIII – отбензиненная нефть; IX – тяжелый компонент бензина (100-180 “С); Х – керосин (140-240 °С); XI – дизельное топливо (200-350 ‘С), XII – мазут; XIII-смесь неконденсируемых газов; XIV – легкая газойлевая фракция (до 300 °С); XV – легкий вакуумный газойль (280-360 °С); XVI – вакуумный газойль (350-500 °С); XVII – гудрон (выше 500 °С); ВП и KB – водяной пар и его конденсат; ГС – горячая струя; ВЦО и ПЦО – верхнее и промежуточное циркуляционное орошение

На современном НПЗ установки АВТ являются головными во всей технологической цепи переработки нефти и определяют мощность завода в целом. Общее число дистиллятов, выделяемых из нефти на АВТ, колеблется от 7 до 10, и каждый из них направляется на дальнейшие технологические операции (очистка, облагораживание химического состава, каталитическая переработка). /

Первичная переработка нефти – это тепловой процесс, и поэтому он связан с существенными затратами энергоресурсов (топливо, вода, воздух на охлаждение, электроэнергия на перекачки, водяной пар). Удельные энергозатраты (расход энергоносителя, отнесенный к 1 т перерабатываемой нефти) для АВТ мощностью 6 млн т/год составляют:

Если перевести по соответствующим эквивалентам все эти энергоносители в топливный эквивалент, то на первичную перегонку 1 т нефти в среднем затрачивается 50 – 60 кг топлива с теплотой сгорания, близкой к теплоте сгорания нефти (или 60 -80 кг условного топлива).

Перегонка нефти на АВТ – это многоступенчатый процесс (обессоливание, отбензинивание, атмосферная и вакуумная перегонка, стабилизация и вторичная перегонка бензина), поэтому может рассматриваться как общий, так и поступенчатый материальный баланс перегонки нефти. В первом случае под материальным балансом понимают выход [в %(мас.)] всех конечных продуктов перегонки от исходной нефти, количество которой принимают за 100%. Во втором случае под материальным балансом каждой ступени понимают выход [в %(мас.)] продуктов перегонки на данной ступени (они могут быть не конечными, а промежуточными, как, например, в отбензиниваюшей колонне) от сырья данной ступени, которое принимается для каждой ступени за 100%.

Ниже речь пойдет об общем материальном балансе по конечным продуктам перегонки. Поступенчатый материальный баланс составляется при технологических расчетах АВТ.

Нефть (I)(100%) поступает на установку с содержанием минеральных солей от 50 до 300 мг/л и воды 0,5 – 1,0% (мае).

Углеводородный газ (II).Выход его от нефти зависит от содержания в ней растворенного после промысловой подготовки газа. Если нефть легкая (плотностью 0,8 – 0,85), то выход этого газа может составлять 1,5 – 1,8%(мас). Для тяжелых нефтей этот выход меньше [0,3 – 0,8%(мас.)], а для нефтей, прошедших стабилизацию, он равен нулю.

Из указанного выше общего выхода газа около 90% составляет газ, отбираемый в отбензинивающей колонне. В состав этого газа входят насыщенные углеводороды C1 – С4 с примесью С5. Низкое давление этого газа и его малые количества не позволяют использовать его на газофракционирующих установках (ГФУ) для выделения отдельных углеводородов, и этот газ часто используют как энергетическое топливо в печах АВТ. При достаточно высоком выходе этого газа (1,5% и выше) может быть экономически выгодным его сжатие газовым компрессором до более высокого давления (2-4 МПа) и переработка на ГФУ.

Сухой углеводородный газ стабилизации бензина (III) – это часть легких углеводородов C1 – C3, оставшаяся растворенной в бензине. Выход его невелик [0,1 – 0,2%(мас.)]. Давление его – до 1,0 МПа, поэтому он может направляться на ГФУ, но из-за малого количества направляется часто в газовую линию и сжигается в печах.

Сжиженная головка стабилизации бензина (IV)содержит в своем составе в основном пропан и бутаны с примесью пентанов. Выход ее также невелик [0,2 – 0,3%(мас.)]. Используется она в качестве компонента сжиженного бытового газа или газового моторного топлива для автомобилей (СПБТЛ или СПБТЗ).

Легкая головка бензина (V) – это фракция бензина н. к. -85 °С. Выход ее от нефти 4-6% (мае). Октановое число в зависимости от химического состава не превышает 70 (моторным методом), чаще всего составляет 60 – 65. Используется для приготовления нефтяных растворителей или направляется на каталитическую переработку (изомеризацию) с целью повышения октанового числа до 82 – 85 и вовлечения в товарные автомобильные бензины.

Бензиновая фракция 85 – 180°С (VI). Выход ее от нефти в зависимости от фракционного состава последней может колебаться в широких пределах, но обычно составляет 10 – 14%. Октановое число этой фракции бензина низкое (ОЧм = 45 т 55), и поэтому ее направляют на каталитическое облагораживание (каталитический риформинг), где за счет превращения н-алканов и нафтенов в ароматические углеводороды ее октановое число повышается до 88 – 92, и затем используют как базовый компонент автомобильных бензинов.

Керосин (X). Здесь могут быть два варианта отбора этого погона нефти. Один вариант – это отбор авиационного керосина – фракции 140 – 230 “С. Выход ее составляет 10 – 12% и она используется как готовое товарное реактивное топливо ТС-1. Если из нефти такое топливо получено быть не может (по содержанию серы, температуре начала кристаллизации или другим показателям), то первым боковым погоном Xв атмосферной колонне выводят компонент зимнего или арктического дизельного топлива. Выход такого компонента (фракции 140 – 280 °С или 140 – 300 °С) составляет 14 – 18%(мас). Используется он либо непосредственно как компонент этих топлив (если удовлетворяет нормам на содержание серы и температуры помутнения и застывания), либо направляется на очистку от серы и выделение н-алканов (депарафинизацию).

Дизельное топливо (XI). Выход его 22 – 26%(мас), если потоком А” отбирается авиакеросин, или 10 – 12%(мас), если потоком Xотбирается компонент зимнего или арктического дизельного топлива. Как правило, этот поток является компонентом зимнего или летнего дизельного топлива непосредственно (если удовлетворяет нормам на содержание серы и температуру помутнения) или после очистки от серы и н-алканов.

Легкая газойлевая фракция (XIV).Выход ее составляет 0,5 -1,0%(мас.) от нефти. Как уже отмечалось, это фракция 100 -250 °С, она является результатом частичной термодеструкции мазута при нагреве его в печи. В состав ее входят поэтому не только насыщенные, но и ненасыщенные алканы. Используют ее как компонент дизельного топлива, если последнее направляется на гидроочистку от серы, или направляют в легкое котельное топливо.

Легкий вакуумный газойль (XV) – фракция 240 – 380 °С, выход ее от нефти 3 – 5%(мас). По своим качественным показателям она близка летнему дизельному топливу XIи чаще всего поэтому смешивается с ним и соответственно используется.

Вакуумный газойль (XVI)- основной дистиллят вакуумной перегонки мазута по топливному варианту (если нефть не позволяет получать масла высокого качества). Пределы его кипения 350 – 500 °С (в отдельных случаях 350 – 550 °С). Выход от нефти соответственно составляет 21 – 25%(мас.) (или 26 – 30%). Используется в качестве сырья процесса каталитического крекинга (для получения высокооктанового бензина и других моторных топлив) или гидрокрекинга (для получения авиационного керосина или высокоиндексных масел). Использовать его можно или непосредственно [если содержание серы в вакуумном газойле ниже 0,5%(мас.)], или после очистки от серы и других примесей (азота, металлов).

Если нефть (и соответственно мазут) позволяет получать высокоиндексные масла, то из вакуумной колонны 5 вместо одного погона XVIвыводят два погона масляных дистиллятов 350 -420 °С [выход от нефти 10 – 14%(мас.)] и 420 – 500 °С [выход 12 -16%(мас.)]- Оба погона направляют на очистку (от смол, высокомолекулярных ароматических соединений, парафина, серы) для получения из них базовых дистиллятных масел средней и высокой вязкости.

Гудрон (XVII)- остаточная часть нефти, выкипающая выше 500 °С, если отбирается вакуумный газойль с температурой конца кипения 550 °С. Выход его от нефти, в зависимости от содержания в ней асфальтосмолистых веществ и тяжелых углеводородных фракций, составляет от 10 до 20%(мас). В некоторых случаях, например при переработке тенгизской нефти, доходит до 5, а каражанбасской нефти – до 45%(мас).

Использование гудрона может быть осуществлено по нескольким вариантам:

Как остаточный битум (если нефть позволяет его получить) или как сырье для получения окисленного битума;

Как сырье для коксования и получения из него ценного нефтяного кокса (если нефть малосернистая);

Как сырье для получения базового остаточного масла (для нефтей 1 и 2 групп и подгруппы).

Кроме перечисленных целевых конечных продуктов перегонки нефти на АВТ получается несколько отходов переработки, к числу которых относятся следующие.

Сточная вода ЭЛОУ – это в основном вода, использованная для промывки нефти от солей Количество этой воды достаточно велико – 1-3%(мас.) от количества перерабатываемой нефти (на установке ЭЛОУ-АВТ мощностью 6 млн т/год это составит в сутки около 250 – 700 т).

Эта вода содержит растворенные минеральные соли, отмытые от нефти (от 10 до 30 г/л, рН 7,0 – 7,5), значительные количества деэмульгатора, а также эмульгированную в воде нефть (до 1%).

Из-за такого загрязнения сточная вода ЭЛОУ не может быть повторно использована в системе оборотного водоснабжения как хладагент и поэтому направляется на очистку. Очистка обычно многоступенчатая.

Конденсат водяного пара (KB).Водяной пар при первичной, перегонке используется как отпарной агент в ректификационных колоннах, как эжектирующий агент для отсоса парогазовой смеси из вакуумной колонны и как теплоноситель в ребойлерах. После конденсации все эти потоки образуют водяной конденсат разного качества.

Технологический конденсат (из колонн и эжекторов) непосредственно контактирует с нефтепродуктами и поэтому загрязнен эмульгированными в нем углеводородами и серосодержащими соединениями. Количество его составляет 2,5 – 3,0% на нефть. Направляется он на блок ЭЛОУ как промывная вода, либо на очистку, после чего может быть использован повторно для получения водяного пара.

Энергетический конденсат (из ребойлеров) является чистым и направляется на повторную генерацию водяного пара.

Неконденсируемый газ из эжекторов (XIII)представляет собой смесь легких углеводородов (до Q), сероводорода, воздуха и водяного пара. Выход смеси этих газов составляет в среднем около 0,05%(мас.) на исходную нефть (максимум – до 0,1%). Направляют газы в топку одной из трубчатых печей для дожига горючих составляющих.

Важной характеристикой работы АВТ является отбор суммы светлых дистиллятов и отбор суммы масляных дистиллятов.

4 . НАЗНАЧЕНИЕ ГИДРОГЕНИЗАЦИОННЫХ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ, КАТАЛИТИЧЕСКОГО РИФОРМИНГА И ИЗОМЕРИЗАЦИИ БЕНЗИНОВЫХ ФРАКЦИЙ, СЫРЬЕ И ПОЛУЧАЕМАЯ ПРОДУКЦИЯ, ОСНОВНОЕ ОБОРУДОВАНИЕ.

К промежуточной форме гидрогенизации относятся широко распространенные в настоящее время процессы гидроочистки. Назначением гидроочистки является удаление из нефтепродуктов сернистых соединений посредством каталитического воздействия на эти соединения водорода. В результате происходит разложение сернистых соединений с образованием сероводорода и насыщение непредельных углеводородов (образовавшихся в процессе и содержащихся в исходном нефтепродукте). Гидроочистка обычно сопровождается и некоторым разложением сырья, о чем свидетельствует присутствие в продуктах гидроочистки легких фракций, не содержащихся в сырье, и углеводородных газов.

Развитию процессов гидрокрекинга способствует все возрастающая добыча сернистых и высокосернистых нефтей. При переработке этих нефтей топливные компоненты получаются неудовлетворительными по содержанию серы. Сжигание в топках паровых котлов сернистых остатков — котельного топлива — вызывает сильнейшее загрязнение атмосферы.

Широкое развитие гидрогенизационных процессов позволяет получать топлива с ограниченным содержанием серы. Пониженные расходы водорода и умеренные давления в системе гидрокрекинга способствуют получению вполне удовлетворительных технико-экономических показателей процесса.

Процесс гидрокрекинга в его современных модификациях существует сравнительно недавно. Первая опытная установка небольшой мощности (около 150 т/сутки) была введена в эксплуатацию в 1959 г. Развитию процесса способствовало возрастание ресурсов низкокачественного сернистого сырья и интенсивное развитие каталитического риформинга, предоставившего нефтеперерабатывающим заводам источники водорода. Значительная гибкость гидрокрекинга позволяет направлять его как на получение максимального выхода бензина, так и на преимущественный выход средних и тяжелых дистиллятов.

По характеру перерабатываемого сырья процессы гидрокрекинга могут быть разбиты на две группы:

2) предназначенные только для переработки дистиллятов. Процессы первой группы представляют наибольший интерес, так как удельный объем тяжелых сернистых остатков, получаемых на заводах, непрерывно возрастает, но эти процессы более сложны. По способу промышленного осуществления процессы гидрокрекинга можно разделить на одно – и двухступенчатые, проводимые в аппаратах со стационарным и кипящим слоем катализатора.

При переработке остатков методом гидрокрекинга используется либо катализатор типа алюмо-кобальт-молибденового (процесс ПНХС АН СССР; зарубежный процесс гидроойл), либо катализаторы, применявшиеся на старых установках деструктивной гидрогенизации (процесс Варга). Основная трудность гидрокрекинга остаточного сырья — высокое содержание в нем асфальтенов, серы, азота и металлов, которые быстро дезактивируют катализатор. Для разрешения этой трудности в процессе, разработанном в Институте нефтехимического синтеза АН СССР, и в процессе гидроойл используется кипящий слой катализатора, что позволяет непрерывно обновлять состав последнего. В процессе Варга использована старая двухступенчатая схема деструктивной гидрогенизации, в которой предварительное облагораживание сырья достигается на дешевом, содержащем железо катализаторе, не подвергающемся регенерации.

Применительно к переработке остаточного сырья речь может идти или об относительно жестком гидрокрекинге, когда целевыми продуктами процесса являются светлые–бензин и дизельное топливо, или же о мягкой форме процесса, цель которого — получение малосернистого котельного топлива. В последнем случае суммарный выход газа и бензина не более 3–4 мае. % на сырье. Это котельное топливо можно получать с заранее заданным, допустимым для потребителя содержанием серы (1–1,5%). Расход водорода при этом невелик — он не превышает десятых долей процента на сырье. При обессеривании более чем на 70–75% расход водорода резко возрастает. Так, при обессеривании мазута арабской нефти с содержанием серы 3,0% на 40% (т. е. до 1,8% серы) расход водорода составляет всего 0,3%, а при углублении обессеривания до 70% (т. е. до 0,9% серы) он возрастает до 0,76%.

Вторая группа процессов предназначена для гидрокрекинга, более благородного по составу сырья — легких и тяжелых газойлей прямой гонки, коксования, каталитического крекинга. Эти процессы проводят на более активных бифункциональных платиновых катализаторах, однако обычно осуществляют предварительное обессеривание сырья. К числу процессов второй группы относятся, например, зарубежные системы гидрокрекинга, получившие название «изомакс», «юникрекинг», «изокрекинг».

Процесс каталитического риформинга предназначен для повышения детонационной стойкости бензинов и получения индивидуальных ароматических углеводородов, главным образом бензола, толуола ксилолов – сырья нефтехимии. Важное значение имеет получение в процессе дешевого водородсодержащего газа для использования в других гидрокаталитических процессах. Значение процессов каталитического риформинга в нефтепереработке существенно возросло в 90-е гг. в связи с необходимостью производства неэтилированного высокооктанового автобензина.

Установки каталитического риформинга являются в настоящее время почти обязательным звеном нефтеперерабатывающего завода. Назначение этого процесса — получение высоко ароматизированных бензиновых дистиллятов, которые используются в качестве высокооктанового компонента или для выделения из них индивидуальных ароматических углеводородов: бензола, толуола, ксилолов.

Сырьем для каталитического риформинга служат бензиновые или лигроиновые фракции прямой перегонки нефти и в меньшей степени дистилляты вторичного происхождения: бензины коксования, термического крекинга, гидрокрекинга и др. Поскольку выход этих фракций на нефть относительно невелик (обычно не превышает 15–20%), общий объем сырья, перерабатываемого на установках риформинга, а также мощность отдельных установок не столь велики, как при каталитическом крекинге. Однако удельный объем каталитического риформинга в долях от перерабатываемой нефти в настоящее время весьма значителен. Бензиновые фракции большинства нефтей содержат 60 – 70 % парафиновых, 10 % ароматических и 20 –30 % пяти – и шестичленных нафтеновых углеводородов. Среди парафиновых преобладают углеводороды нормального строения и монометилзамещенные их изомеры. Нафтены представлены преимущественно алкилгомологами циклогексана и циклопентана, а ароматические – алкилбензолами. Такой состав обусловливает низкое октановое числе прямогонного бензина. обычно не превышающего 50 пунктов (по ММ).

Процесс каталитического риформинга протекает при высокой температуре и при значительном отрицательном тепловом эффекте реакции. Исходя из этого, в зону реакции должно подводиться тепло либо путем ввода теплоносителя, либо посредством разбивки объема катализатора на несколько зон, со ступенчатым подводом тепла в каждую зону. Наиболее распространен второй способ: каждый реактор содержит от 15 до 55% от общего объема катализатора. Проходя через слой катализатора, нагретое предварительно до 480–540° С сырье в смеси с циркулирующим водородом подвергается риформингу. При этом затрата тепла на реакцию вызывает падение температуры реакционной смеси, т. е. процесс протекает при затухающем температурном режиме. Осуществление реакции полностью в одном адиабатическом аппарате нецелесообразно, так как общий перепад температур был бы очень значительным. Так, для прямогонной фракции С6, содержащей 21,4% метилциклопентана и 25,4% циклогексана, при полном превращении нафтенов II бензол перепад температуры достиг бы 216° С. Такое снижение температуры с одной стороны уменьшило бы скорость процесса, а с другой, сдвинуло бы условия равновесия реакции в сторону, неблагоприятную для образования бензола.

Чем выше в сырье концентрация нафтеновых углеводородов и, следовательно, значительнее затрата тепла на реакцию, тем, очевидно, на большее число зон следует разделить реакторный блок, чтобы повысить среднюю температуру реакции. После каждой :«>пы смесь частично прореагировавшего сырья и продуктов реакции поступает в нагревательный змеевик трубчатой печи для восстановления исходной температуры. Каждая из реакционных зон оформляется в виде отдельного аппарата. Число ступеней промежуточного подогрева определяется химическим составом сырья и активностью катализатора: чем выше концентрация нафтеновых углеводородов в сырье и активнее катализатор, тем большего перепада температур следует ожидать в реакционной зоне, т. е. увеличивается необходимое число работающих реакторов.

Если продолжительность непрерывной работы катализатора невелика, то необходимо или наличие запасных реакторов для периодической регенерации катализатора, или переход на полностью непрерывный процесс с движущимся гранулированным катализатором (процесс гидроформинга).

При длительной непрерывной работе стационарного катализатора, достигающей нескольких месяцев (платформинг), процесс становится практически непрерывным.

Сущностью процесса изомеризации является каталитическое превращение легких нормальных парафиновых углеводородов в соответствующие углеводороды изостроения.

Наиболее ранняя модификация промышленного процесса изомеризации была предназначена для увеличения ресурсов изобутана — сырья для производства алкилата, являющегося высокооктановым компонентом авиабензинов. Первые промышленные установки такого типа начали строить в годы второй мировой войны. Сырьем для процесса служил нормальный бутан, выделяемый из газов нефтеперерабатывающего завода. Процесс изомеризации нормального бутана представлял особый интерес для тех заводов, на которых отсутствовали установки каталитического крекинга (известно, что газ каталитического крекинга достаточно богат изобутаном). Катализатором для процесса изомеризации служил хлористый алюминий, активированный НСl и используемый при мягком температурном режиме (90–120° С) и при повышенном давлении в реакционной зоне.

Значительно менее была тогда распространена изомеризация легких бензиновых углеводородов — нормальных пентана и гексана, изомеры которых могут быть использованы как компоненты высокооктановых бензинов.

В послевоенные годы в связи с резким падением спроса на авиационный бензин процесс изомеризации на некоторое время утратил свое значение. Однако спустя несколько лет интерес к нему вновь пробудился. Причиной этого явилось все возрастающее повышение требований к качеству автомобильных бензинов. Установки каталитического риформинга становятся практически непременным элементом нефтеперерабатывающего завода; сырьем для этого процесса являются бензины, выкипающие при температурах выше 62–85° С, а наиболее легкая часть бензина прямой гонки (головка) остается на заводе в виде компонента товарного бензина. Однако подавляющая масса перерабатываемых нефтей характеризуется низкооктановыми бензиновыми фракциями и даже головка бензина имеет обычно только удовлетворительное октановое число: так, бензин н. к.–85° С из ромашкинской нефти имеет октановое число всего 63,4. Подвергая эту фракцию изомеризации, можно повысить ее октановое число на 15–20 единиц за счет превращения содержащихся в ней нормальных парафиновых углеводородов.

Применение платинового катализатора позволило улучшить экономику процесса и повысить пропускную способность отдельных установок.

Продукты изомеризации используют не только в качестве высокооктановых компонентов, но и как сырье для нефтехимического синтеза. В основном это относится к изопентану, который путем дегидрирования перерабатывают в изопрен.

Термодинамически реакция изомеризации является низкотемпературной. Кроме того низкие температуры способствуют образованию более разветвленных изомеров. Поскольку углеводороды с разветвленной цепью имеют наиболее высокие октановые числа, при низком температурном режиме процесса изомеризации получается бензин лучшего качества.

Исследование механизма изомеризации показало, что эта реакция, очевидно, имеет последовательный характер, т. е. изомеры с двумя и тремя метильными группами образуются через стадию образования изомеров с одной метильной группой. Таким образом, при углублении процесса концентрация высокоразветвленных изомеров в продукте изомеризации увеличивается и тем самым повышается его октановое число.

Скорость изомеризации нормальных парафиновых углеводородов значительно возрастает с’ увеличением их молекулярного веса. Так, проводя изомеризацию при 340° С на катализаторе сульфид вольфрама, Г. Н. Маслянский с соавторами получил следующие относительные скорости изомеризации: для н-пентана — 1,0; н-гексана — 1,2; н-октана — 4,2. Отсюда следует, что процесс изомеризации целесообразно проводить селективно, т. е. для более легких фракций бензина — при более жестком режиме и наоборот.

Промышленные катализаторы процесса изомеризации могут быть разделены условно на два вида:

2) бифункциональные катализаторы, содержащие платину (или палладий) на кислотном носителе. Установлено, что для обоих видов катализаторов изомеризация протекает по карбоний-ионному механизму.

В присутствии хлористого алюминия изомеризацию проводят при мягком температурном режиме, что является несомненным достоинством процесса. Температуры промышленного процесса находятся в пределах 90–120° С. Повышение температуры ускоряет реакции изомеризации, но одновременно способствует протеканию побочных реакций крекинга.

Для увеличения выхода целевого продукта процесс ведут с рециркуляцией непревращенного сырья. В первом промышленном процессе изомеризации, получившем за рубежом название изомейт, катализатор используется в виде жидкого комплекса с углеводородным сырьем, активированного хлористым водородом.

В усовершенствованном в последующие годы процессе катализатор представляет собой раствор хлористого алюминия в треххлористой сурьме, также активированный безводным хлористым водородом (процесс бутамер). Для осуществления процесса в жидкой фазе применяется давление порядка 20 am. При переработке фракций н-пентана и тяжелее требуется циркуляция через реакционную зону небольших объемов водорода с целью подавления побочных реакций диспропорционирования — образования продуктов более легких и более тяжелых, чем сырье. Реактор изомеризации углеводородов в присутствии хлористого алюминия представляет собой мешалку, имеющую покрытие из никеля или никелевого сплава. Опыт эксплуатации промышленных установок показал, что решающее значение имеет тщательный контроль за содержанием влаги в сырье, которое не должно превышать 0,001%. Помимо хлористоводородной коррозии наблюдается воздействие агрессивной среды, образуемой хлористым алюминием с небольшими примесями олефинов и сернистых соединений сырья.

Соотношение объемов катализатор — сырье в реакторе составляет примерно 1:1. Продолжительность пребывания углеводородной фазы в реакторе 10–15 мин (применительно к бутану). Исследование кинетики процесса показало целесообразность разделения реакционного объема на 2–3 ступени, т. е. наличия двух-трех реакторов при сохранении той же длительности реакции.

Для поддержания высокой активности катализатора часть его ввиде шлама периодически удаляют из системы и восполняют свежим раствором. Однако расход катализатора при этом довольно иначителен и составляет на 1 м3чистого изобутана: 0,3 кг А1С13; 0,12 кг SbCI3; 0,12 кг НСl. Высокий расход катализатора, ограниченная мощность установок, обусловленная несовершенным контактом сырья и катализатора, а также затруднения, связанные с коррозией аппаратуры и оборудования, побудили нефтепереработчиков искать другие катализаторы, способные улучшить технико-экономический показатели процесса.

Советскими и зарубежными исследователями была проведена большая работа по подбору эффективных катализаторов для изомеризации; в частности, были испытаны сульфид вольфрама и различные модификации катализаторов, содержащих металлы платиновой группы на кислотном носителе. Основным недостатком катализаторов этой группы является высокая температура процесса (370–480° С), неблагоприятная для реакции изомеризации. Однако было показано, что если от продуктов реакции отделять непрореагировавший нормальный парафиновый углеводород, то это будет значительно благоприятствовать последующему углублению процесса при высокой температуре. Так, при повышении температуры изомеризации на сульфидно-вольфрамовом катализаторе для смеси изомеров, включающей и н-гексан, со 127 до 527° С октановое число получаемого изомеризата снижается на 19 единиц. Если же из смеси предварительно удалить н-гексан, то при аналогичном повышении температуры реакции октановое число изомеризата снизится только на 8 единиц.

К вспомогательным производствам нефтеперерабатывающего завода относятся те, которые обеспечивают улучшение работы и повышению производительности основных производств. К ним относятся снабжение топливом (происходит циркуляция мазута, газа и др. по всему заводу с отбором их на установки), сжатым воздухом, инертным газом, водяным паром, электроэнергией. В качестве инертной среды на установках НПЗ используется азот, получаемый из воздуха горением метана по реакции:

Полученный азот используется не только как инертная среда, но также для регенерации закоксившихся катализаторов, для создания азотных подушек в резервуарах (для устранения взрывоопасных смесей).

Водяной пар на НПЗ является одним из основных теплоносителей. Он используется при создании вакуума, пожаротушении, снижении парообразования лёгких углеводородов. На производстве используется водяной пар при трёх давлениях: 0,3-0,5 МПа – пожаротушение; 1,0-2,0 МПа – для вакуума и при повышенных температурах; свыше 4,0 МПа – в приводах мощных насосов, компрессорах, при получении электроэнергии.

Снабжение электроэнергией по технике безопасности происходит от двух независимых источников – электростанций, также имеется третий автономный источник, который включается при отказе первых двух для постепенной остановки производства. Потребляемое напряжение колеблется от 220В обычной сети, 380В – для обычных насосов и до 6-10 кВ для насосного оборудования, 30кВ – для установки ЭЛОУ.

К вспомогательным производствам относятся также и процессы водоподготовки и очистные сооружения. Так как на НПЗ используется достаточно большое количество воды, то весь её объём невозможно брать из естественных источников. Использование водных ресурсов на предприятии происходит по замкнутому кругу. По периметру всего завода расположены трубопроводы, и вода поступает на установки. Лишь небольшая часть воды берётся из близлежащих источников для компенсации потерь (например, естественное испарение).

Для обеспечения контроля химии производства, регулировки качества продукции, проверки и настройки измерительных приборов существуют службы КИП, аналитического контроля, службы главного механика и главного метролога. Но кроме этих вспомогательных служб и производств существуют и другие не менее важные.

1. Смидович, Е. В. Технология переработки нефти и газа. Ч. 2 / Е. В. Смидович. – М. : Химия, 1980.

2. Мановян А. К. Технология первичной переработки нефти и природного газа. М.: Химия, 2001. 568 с.

3. Ахметов С. А. Технология глубокой переработки нефти и газа. Уфа: Издательство «Гилем», 2002. – 672 с.

Общая характеристика нефти, определение потенциального содержания нефтепродуктов. Выбор и обоснование одного из вариантов переработки нефти, расчет материальных балансов технологических установок и товарного баланса нефтеперерабатывающего завода.

Характеристика нефти и фракций, выделенных из нее. Обоснование ассортимента нефтепродуктов. Определение глубины переработки нефти. Материальные балансы технологических установок. Индекс Нельсона и коэффициент сложности нефтеперерабатывающего завода.

Характеристика современного состояния нефтегазовой промышленности России. Стадии процесса первичной переработки нефти и вторичная перегонка бензиновой и дизельной фракции. Термические процессы технологии переработки нефти и технология переработки газов.

Характеристика нефти и ее основных фракций. Выбор поточной схемы глубокой переработки нефти. Расчет реакторного блока, сепараторов, блока стабилизации, теплообменников подогрева сырья. Материальный баланс установок. Охрана окружающей среды на установке.

Классификация нефтей и варианты переработки. Физико-химические свойства Тенгинской нефти и ее фракций, влияние основных параметров на процессы дистилляции, ректификации. Топливный вариант переработки нефти, технологические расчеты процесса и аппаратов.

Назначение и описание процессов переработки нефти, нефтепродуктов и газа. Состав и характеристика сырья и продуктов, технологическая схема с учетом необходимой подготовки сырья (очистка, осушка, очистка от вредных примесей). Режимы и стадии переработки.

Кривая истинных температур кипения нефти и материальный баланс установки первичной переработки нефти. Потенциальное содержание фракций в Васильевской нефти. Характеристика бензина первичной переработки нефти, термического и каталитического крекинга.

Физико-химическая характеристика нефти. Первичные и вторичные процессы переработки нефти, их классификация. Риформинг и гидроочистка нефти. Каталитический крекинг и гидрокрекинг. Коксование и изомеризация нефти. Экстракция ароматики как переработка нефти.

Виды нефтяных фракций (светлые дистилляты, мазут). Условные наименования нефтяных фракций. Направления переработки нефти. Классификация товарных нефтепродуктов, их использование как сырья. Моторные топлива в зависимости от принципа работы двигателей.

Способы регулирования температурного режима по высоте колонны первичной переработки нефти. Схема работы парциального конденсатора и циркуляционного неиспаряющегося орошения. Варианты подачи орошения в сложной ректификационной колонне по переработке нефти.

Http://stud. wiki/manufacture/3c0a65635b2ad68b5c53b88421216c36_0.html

1.Характеристика нефти по ГОСТ Р 51858-2002 и выбор варианта ее переработки

2.Характеристика получаемых фракций нефти и их возможное применения

4.Расчет количества и состава паровой и жидкой фаз в емкостии орошения отбензинивающей колонны (ЭВМ)

5.Расчет материального баланса ректификационных колонн и установки в целом

9.Расчет коэффициента теплопередачи в теплообменнике «нефть-ДТ» (ЭВМ)

Выпуск разнообразной продукции на нефтепереработки зависит во многом от качества сырья – нефти. Но немалую роль в качестве получаемых продуктов играет как выбор технологических процессов переработки, так и качество проведения каждого процесса.

Из сырой нефти непосредственно одним процессом нельзя получить ни один товарный нефтепродукт (за исключением газов), все они получаются последовательной обработкой на нескольких установках. Первой в этой цепочке всегда стоит установка ЭЛОУ-АВТ, поэтому от качества работы этой секции будет зависеть работа всех остальных звеньев технологической цепочки [1].

Установки первичной переработки нефти составляют основу всех НПЗ. На них вырабатываются практически все компоненты моторных топлив, смазочных масел, сырья для вторичных процессов и для нефтехимических производств. От работы АВТ зависят выход и качество компонентов топлив и смазочных масел и технико-экономический показатель последующих процессов переработки нефтяного сырья. Проблемам повышения эффективности работы и интенсификации установок АВТ всегда уделялось и уделяется серьезное внимание.

Важнейшими из всего многообразия проблем, стоящих перед современной нефтепереработкой нужно считать следующие:

– снижение энергоемкости производств за счет внедрения новейших достижений в области тепло – и массообмена, разработки более совершенных и интенсивных технологий глубокой безотходной и экологически безвредной переработки нефти и др.

– контактных устройств ректификационных колонн, от эффективности работы которых зависят материальные, энергетические и трудовые затраты, качество нефтепродуктов и глубина переработки нефти и т. д.;

– конденсационно-вакуумсоздающих систем (КВС) промышленных вакуумных колонн;

2. Совершенствование технологических схем. При выборе технологической схемы и режима установки необходимо руководствоваться потенциальным содержанием фракций.

3. Совершенствование схем и технологии вакуумной и глубоковакуумной перегонки мазута, то есть

– уменьшение уноса жидкости в концентрационную секцию колонны (установка отбойников из сетки и организация вывода затемненного тяжелого газойля);

– подбор эффективных контактирующих устройств для углубления вакуума.

Преимущества насадочных контактных устройств перед тарельчатыми заключается, прежде всего, в исключительно малом перепаде давления на одну ступень разделения. Среди них более предпочтительными являются регулярные насадки, так как они имеют регулярную структуру (заданную), и их гидравлические и массообменные характеристики более стабильны по сравнению с насыпными [2]. Одним из подобных насадочных устройств является регулярная насадка «Кох-Глитч». Применение этой насадки в вакуумных колоннах позволило уменьшить наложение фракций, а также снизить расход водяного пара в куб колоны.

Коррозия оборудования – еще одна не менее важная проблема. Наличие в поступающей на переработку нефти хлоридов (как неорганических, так и органических) и соединений серы приводит вследствие их гидролиза и крекинга при прямой перегонки нефти к коррозии оборудования, главным образом конденсаторов и холодильников [1]. Имеющиеся ингибиторы коррозии не универсальны, поскольку у них есть ряд недостатков (неприятный запах, являются высокотоксичными соединениями и достаточно дорогими продуктами). Однако в настоящее время разработан новый ингибитор коррозии – водный раствор полигексаметиленгуанидингидрата (ПГМГ Ÿ Н2О). Этот ингибитор не имеет вышеперечисленных недостатков [3].

Одним из направлений совершенствования установок АВТ является улучшение отбора фракций от их потенциального содержания. С мазутом уходит до 5% дизельных фракций, а с гудроном – до 10% масляных фракций.

В практики фракционирования остатков атмосферной перегонки, наметилась тенденция к использованию вместо традиционных пароэжекторных вакуумных систем (ПЭВС) гидроциркуляционных (ГЦВС). Последние более сложные, но усложнение вакуум создающей системы и увеличение в связи с этим капитальных затрат оправдано явным преимуществом её эксплуатации.

В качестве рабочего тела в ГЦВЦ используется ДТ, получаемое на самой установке. Отказ от использования ПЭВС, а, следовательно, от использования в качестве рабочего тела водяного пара приводит к снижению на экологическую систему, за счёт сокращения сброса химически загрязненных вод.

Углубление вакуума, обеспечиваемое применением ГЦВЦ, даёт возможность снизить температуру потока питания вакуумной колонны при сохранении и даже увеличении доли отгона, т. е. уменьшить термическое разложение сырья в трубчатых печах [2].

Изложенный материал позволяет сделать вывод: установки АВТ еще далеки от универсальности. Однако их совершенствование приведет к решению не только перечисленных проблем, но и сыграет большую роль в защите окружающей среды.

1 Характеристика нефти по ГОСТ Р 51858-2002 и выбор варианта ее переработки

Выбор технологической схемы первичной и последующей переработки нефти в большой степени зависит от её качества. Данные о Девонской нефти взяты в справочной литературе [4]. Показатели качества нефти представлены в таблицах 1.1 и 1.2.

Показатели качества Девонской нефти, приведенные в таблицах 1.1 и 1.2, позволяют сказать, что базовых масел с ИВ³90 и температурой застывания £-15°С в нефти нет.

Таким образом производство базовых масел, т. е. получение узких масляных фракций на установке АВТ является не целесообразным.

Девонская нефть с массовой долей серы 2,82 % (класс 3, высокосернистая), плотностью при 20 о С 889,5 (тип 3, тяжелая), концентрации хлористых солей 119 мг/дм 3 , массовой долей воды 0,67 % (группа 3), массовой долей сероводорода 24 ррm (вид 2) обозначается «3.3.3.2. ГОСТ Р 51858-2002». Данная нефть соответствует «ГОСТ Р 51858-2002.Нефть. Общие технические условия.» только для внутреннего использования (плотность не соответствует требованиям экспортного варианта – тип 3).

Характеристики всех фракций нефти составлена по данным справочника [4] и приводятся в виде таблиц.

Девонской нефть содержит в основном тяжёлые газы, т. е. пропан и бутаны. Поэтому смесь этих газов можно получать в жидком состоянии в ёмкости орошения стабилизационной колонны в виде рефлюкса и использовать его как товарный сжиженный газ, т. к. содержание этана в нём будет 2 /с (сСт)

Из Девонской нефти получаем дизельные фракции 180-230°С и 230-360°С. Фракция 180-360°С отвечает требованиям стандарта на летнее дизельное топливо. Фракцию 180-230°С можем использовать как компонент зимнего ДТ. Для всех продуктов требуется гидроочистка для понижения содержания серы [4].

2.4 Характеристика вакуумных (масляных) дистиллятов Девонской нефти и их применение

Таблица 2.4 – Характеристика вакуумных дистиллятов Девонской нефти

Данные табл. 2.4 показывают нецелесообразность получения узких масляных фракций из Девонской нефти, т. к. получение базовых масел с ИВ≥90 невозможно из-за их отсутствия. Поэтому после выхода из вакуумной колонны и блока теплообменников потоки объединяем и направляем широкую масляную фракцию (ШМФ) на установки каталитического крекинга и (или) гидрокрекинга.

На установке АВТ получают остатки: остаток атмосферной перегонки – мазут (tнк

550°С). Мазут поступает на вакуумный блок для производства масляных дистиллятов.

Мазут и гудрон применяются в качестве компонентов котельных топлив и сырья для установок висбрекинга и коксования. Кроме того, гудрон используется в качестве сырья для процесса деасфальтизации и производства битумов, т. к. Девонская нефть отвечает требованиям:

Где А, С, П – содержание асфальтенов, смол и парафинов в нефти соответственно [4].

Остатки Девонской нефти из-за повышенной вязкости (ВУ > 16) могут быть применены в качестве компонентов котельных топлив только после их переработки на установке висбрекинга.

3 Выбор и обоснование технологической схемы установки первичной переработки нефти (АВТ)

В блоке ЭЛОУ для получения обессоленной нефти с содержанием хлористых солей £1 мг/л при степени обессоливания в каждой ступени 95% устанавливается две ступени обессоливания [13]. Это позволяет довести содержание хлористых солей после первой ступени до 5,95 мг/л, т. к.

Где 119 – содержание хлористых солей в сырой нефти, мг/л (см. таблицу 2.1).

Концентрация хлористых солей в воде, находящейся в обессоленной нефти:

Для понижении концентрации хлористых солей в воде подают промывную воду.

Для девонской нефти с учетом вышеуказанных концентраций солей в воде это уравнение имеет вид:

Откуда В=16,85 л/м 3 нефти или 1,685 % об. на нефть. Обычно промывную воду подают с избытком 50-200%. В данном случае принимается расход промывной воды 2,0% на нефть.

Для уменьшения неутилизируемых отходов (соленые стоки) свежая промывная вода подается только во вторую ступень обессоливания, а дренажная вода из электродегидраторов второй ступени поступает в электродегидраторы первой ступени через прием сырьевого насоса (3% об.), т. е. применяется циркуляция воды.

Дренажные воды из электродегидраторов сбрасываются в специальную емкость для отстоя, а после отстоя – в канализацию соленых вод и далее на очистные сооружения. Деэмульгатор неионогенного типа подается в количестве 8 г/т нефти в виде 2% водного раствора (400 г/т) на прием сырьевого насоса из специальной емкости. В связи с этим в технологической схеме установки АВТ предусматриваются дополнительные емкости и насосы.

В настоящее время наиболее распространены три вида оформления атмосферного блока:

Схему 1 применять нецелесообразно. Она рассчитана на переработку стабилизированных нефтей с содержанием бензиновых фракций до 10%(масс.), а в нашем случае – 13,5%(масс.). Переработка нефтей с высоким содержанием растворенного газа и низкокипящих фракций по этой схеме затруднительна, так как повышается давление на питательном насосе до печи, наблюдается нестабильность температурного режима и давления в основной колонне из-за колебаний состава сырья, невозможность конденсации легких бензиновых фракций, насыщенных газообразными компонентами, при низком давлении в воздушных конденсаторах. Повышение же давления в колонне уменьшает четкость фракционирования.

В схеме 2 одновременная ректификация в одной колонне легких и тяжелых фракций снижает температуру печи, но при высоком содержании бензиновых фракций и растворенных газов атмосферная колонна чрезмерно перегружается по парам, что заставляет увеличивать ее диаметр. Все коррозионно-активные вещества попадают вместе с парами из испарителя в колонну, т. е. испаритель не защищает атмосферную колонну от коррозии.

Схема 3 (рис. 3.1.) самая распространенная в отечественной практике. Она наиболее гибка и работоспособна при значительном изменении содержания бензиновых фракций и растворенных газов. Коррозионно-агрессивные вещества удаляются через верх первой колонны, таким образом, основная колонна защищена от коррозии. Благодаря предварительному удалению бензиновых фракций в змеевиках печи и теплообменниках не создается высокого давления, что позволяет устанавливать более дешевое оборудование без усиления его прочности. Но при работе по этой схеме следует нагревать нефть в печи до более высокой температуры, чем при однократном испарении, вследствие раздельного испарения легких и тяжелых фракций. Кроме того, установка оборудована дополнительной аппаратурой.

В отбензинивающей колонне К-1 дистиллятом будут являться растворенные газы С2-С4 и фракция нк-140 0 С – нестабильный бензин, который направляем на блок стабилизации в колонну К-3 для извлечения из нестабильного бензина растворенных газов. Это позволяет полностью удалить газы из жидкой фазы уже на входе в колонну К-2 вследствие чего колонна работает при более низком давлении температуре. Уменьшается металлоемкость и стоимость оборудования, затраты на нагрев сырья. Кроме того, в колонне К-1 наряду с газами С2- С4 удаляются солёная вода и коррозионно-активные газы, что благоприятно влияет на сохранность последующего ректификационного и теплообменного оборудования.

В колоннах К-1 и К-2 устанавлаваем клапанные тарелки, которые эффективно работают в широком интервале нагрузок.

В основной атмосферной колонне К-2 дистиллятом будет являться фракция нк-140 о С; фракции 140-180 0 С, 180-230°С и 230-360°С выводятся боковыми продуктами в жидком виде, снизу колонны выводится мазут (>360°С). Фракцию нк-140 о С объединяем с продуктом колонны К-1 и направляем на блок стабилизации. Фракцию 180-230°С можем использовать после гидроочистки как компонент зимнего ДТ или в смеси с фракцией 230-360°С как летнее дизельное топливо – в этом случае фракции объединяем после блока теплообменников. Для четкости разделения фракций применяем стриппинги.

Данная схема, в случае необходимости, позволяет получать керосиновую фракцию (140-180 0 С+180-230°С), что положительно сказывается на возможном ассортименте нефтепродуктов.

В низ колонны подается водяной пар в количестве 1% на отбензиненную нефть. Для отвода тепла в основной атмосферной колонне К-2 применяем три циркуляционных (верхнее, среднее и нижнее) орошения, теплоту которых используем для подогрева сырой нефти.

Стабилизации подвергаем бензин из К-1 и фракцию нк-140 о С сверху К-2. Согласно рекомендациям [18] блок стабилизации оснащается стабилизатором и несколькими простыми ректификационными колонами числом на единицу меньшим, чем количество выводимых фракций. В нашем случае – одна колонна четкой ректификации, что соответствует заданию. В колонне К-3 производим разделение нестабильного бензина на газ и бензин. Температура в низу стабилизационной колонны поддерживается за счет циркуляции через испаритель нижнего продукта, что позволяет отказаться от печи и снизить расход топлива и выбросы дымовых газов. Стабильный бензин из куба колонны стабилизации отправляется в колонну чёткой ректификации К-4 с целью получения сырья процессов изомеризации (нк-70 о С) и каталитического риформинга (70-140 о С).

Из-за отсутствия в нефти растворенного метана и малого количества этана получить сухой газ практически невозможно. Поэтому в емкости орошения получаем сухой газ с содержанием пропана до 7 %, который подаем в качестве топлива в технологические печи установки и рефлюкс.

На практике существует два основных варианта получения широкой масляной фракции.

За основу принимаем второй вариант, так как насадка является более эффективным контактным устройством и обладает малым гидравлическим сопротивлением. Из-за того, что получать базовые масла из вакуумных дистиллятов нецелесообразно, из колонны выводим два боковых погона и вакуумный газойль. Затемненный продукт используем для подогрева низа колонны в качестве «горячей струи». Теплоту вакуумных дистиллятов используем для подогрева сырой нефти.

Для получения остаточного давления в колонне 4-6 кПа, применяем вакуумсоздающую систему, которая состоит из трёх ступеней паровых эжекторов и поверхностных конденсаторов [18] (одна ступень обеспечивает остаточное давление около 13кПа, две – 7-8кПа).

Над вводом сырья и вводом верхнего циркуляционного орошения устанавливаем отбойные тарелки для предотвращения уноса капель жидкости.

Схема теплообмена на установке должна обеспечивать подогрев нефти до температуры не менее 245 ºС. Основой расчета схемы теплообмена является температура теплоносителей и их расход. В таблице 3.1 представлена характеристика теплоносителей, которые получаются на АВТ. Температура теплоносителей принята на основе литературных и практических данных по установкам АВТ на ОАО «Нафтан» и МНПЗ. Расходы – на основании материального баланса (п. 5)

Http://www. vevivi. ru/best/Ustanovka-pervichnoi-pererabotki-nefti-ref147725.html

Основные технологические процессы переработки нефти и получения нефтепродуктов протекают в аппаратах с использованием физических и химических методов воздействия на исходное сырье и полуфабрикаты. Благодаря высокому уровню автоматизации на рабочего возлагаются функции активного наблюдения и контроля за работой технологического оборудования. [1]

Основные технологические процессы переработки нефти состоят из следующих операций: 1) обезвоживания и обессолив а-ния нефти; 2) атмосферной и вакуумной переработки; 3) деструктивной переработки ( крекинг, ароматизация, гидрогенизация, изомеризация и др.); 4) очистки светлых продуктов; 5) получения и очистки масел. [2]

Основные технологические процессы переработки нефти состоят из следующих операций: 1) обезвоживания и обессолива-ния нефти; 2) атмосферной и вакуумной переработки; 3) деструктивной переработки ( крекинг, ароматизация, гидрогенизация, изомеризация и др.); 4) очистки светлых продуктов; 5) получения и очистки масел. [3]

Для проведения основных технологических процессов переработки нефти ( атмосферно-вакуумной перегонки, термического и каталитического крекинга, каталитического риформинга, гидроочистки и др.) необходимо подводить теплоту извне. В большинстве случаев подвод теплоты осуществляется с помощью трубчатых печей. На современном НПЗ имеются десятки трубчатых печей различных конструкций и назначения. [4]

Ниже приводится краткая характеристика основных технологических процессов переработки нефти. [5]

Производство топлив включает следующий комплекс основных технологических процессов переработки нефти и нефтепродуктов. [6]

В этой главе рассмотрены характеристики основных технологических процессов переработки нефти, осуществляемых на российских НПЗ. Для большинства процессов приводятся данные о назначении, сырье и продукции, технологическая схема, показатели режима, материальный баланс и расходные показатели. Следует учитывать, что здесь помещены сведения о наиболее типичных современных установках. В реальных условиях отдельных предприятий расход энергоресурсов, реагентов, катализаторов, а также показатели технологического режима могут отличаться от приведен-ных в справочнике. [7]

Во втором разделе помещены данные о характерных аппаратах и оборудовании основных технологических процессов переработки нефти. [8]

В четвертом томе каталога-справочника приведены данные по оборудованию и аппаратуре для основных технологических процессов переработки нефти, а также по оборудованию вспомогательного хозяйства нефтеперерабатывающих заводов. [9]

Справочник содержит необходимые сведения по характеристике нефтей и товарных нефтепродуктов, данные об основных технологических процессах переработки нефти и о серийно выпускаемом оборудовании. Приводятся характеристики углеводородов и нефтевых фракций. [10]

На рис. 136 представлена принципиальная технологическая схема нефтехимической переработки. В левой части схемы условно показаны основные технологические процессы переработки нефти на нефтеперерабатывающем заводе: получение основных дистиллятов на атмосферной и вакуумной установках и крекинг-продуктов на установках термического и каталитического крекинга, а также очистка и облагораживание нефтепродуктов на установках по гидроочистке, селективной очистке, риформингу в депарафини-зации. [11]

Сырая нефть добывается во многих регионах мира. Наиболее крупными производителями считаются Саудовская Аравия, СНГ и Венесуэла. Заметное место на нефтяном рынке занимают также такие страны, как Соединенное Королевство, Мексика и Иран. Сырая нефть применяется для производства хорошо известных нефтепродуктов. Основным технологическим процессом переработки нефти является перегонка, в котором нефть нагревается до температуры возгонки летучих составляющих с их последующей конденсацией при охлаждении. [12]

Http://www. ngpedia. ru/id345469p1.html

1.Характеристика нефти по ГОСТ Р 51858-2002 и выбор варианта её переработки

2.Характеристика получаемых фракций нефти и их возможное применения

4.Расчет количества и состава паровой и жидкой фаз в емкостии орошения отбензинивающей колонны (ЭВМ)

5.Расчет материального баланса ректификационных колонн и установки в целом

9.Расчет коэффициента теплопередачи в теплообменнике «нефть-ДТ» (ЭВМ)

Выпуск разнообразной продукции на нефтепереработки зависит во многом от качества сырья – нефти. Но немалую роль в качестве получаемых продукᴛᴏʙ играет как выбор технологических процессов переработки, так и качество проведения каждого процесса.

Из сырой нефти непосредственно одним процессом нельзя получить ни один ᴛᴏʙарный нефтепродукт (за исключением газов), все они получаются последовательной обработкой на нескольких установках. Первой в этой цепочке всегда стоит установка ЭЛОУ-АВТ, поэтому от качества работы этой секции будет зависеть работа всех остальных звеньев технологической цепочки [1].

Установки первичной переработки нефти составляют основу всех НПЗ. На них вырабатываются практически все компоненты моторных топлив, смазочных масел, сырья для вторичных процессов и для нефтехимических производств. От работы АВТ зависят выход и качество компоненᴛᴏʙ топлив и смазочных масел и технико-экономический показатель последующих процессов переработки нефтяного сырья. Проблемам повышения эффективности работы и интенсификации установок АВТ всегда уделялось и уделяется серьезное внимание.

Важнейшими из всего многообразия проблем, стоящих перед современной нефтепереработкой нужно считать следующие:

– снижение энергоемкости производств за счет внедрения новейших достижений в области тепло – и массообмена, разработки более совершенных и интенсивных технологий глубокой безотходной и экологически безвредной переработки нефти и др.

– контактных устройств ректификационных колонн, от эффективности работы которых зависят материальные, энергетические и трудовые затраты, качество нефтепродукᴛᴏʙ и глубина переработки нефти и т. д.;

– конденсационно-вакуумсоздающих систем (КВС) промышленных вакуумных колонн;

2. Совершенствование технологических схем. При выборе технологической схемы и режима установки необходимо руководствоваться потенциальным содержанием фракций.

3. Совершенствование схем и технологии вакуумной и глубоковакуумной перегонки мазута, то есть

– уменьшение уноса жидкости в концентрационную секцию колонны (установка отбойников из сетки и организация вывода затемненного тяжелого газойля);

– подбор эффективных контактирующих устройств для углубления вакуума.

Преимущества насадочных контактных устройств перед тарельчатыми заключается, прежде всего, в исключительно малом перепаде давления на одну ступень разделения. Среди них более предпочтительными являются регулярные насадки, учитывая, что они имеют регулярную структуру (заданную), и их гидравлические и массообменные характеристики более стабильны по сравнению с насыпными [2]. Стоит отметить, что одним из подобных насадочных устройств является регулярная насадка «Кох-Глитч». Применение этой насадки в вакуумных колоннах позволило уменьшить наложение фракций, а кроме того снизить расход водяного пара в куб колоны.

Коррозия оборудования – еще одна не менее важная проблема. Наличие в поступающей на переработку нефти хлоридов (как неорганических, так и органических) и соединений серы приводит вследствие их гидролиза и крекинга при прямой перегонки нефти к коррозии оборудования, главным образом конденсаторов и холодильников [1]. Имеющиеся ингибиторы коррозии не универсальны, поскольку у них есть ряд недостатков (неприятный запах, являются высокотоксичными соединениями и достаточно дорогими продуктами). Но при этом в настоящее время разработан новый ингибитор коррозии – водный раствор полигексаметиленгуанидингидрата (ПГМГ Ÿ Н2О). Данный ингибитор не имеет вышеперечисленных недостатков [3].

Одним из направлений совершенствования установок АВТ является улучшение отбора фракций от их ᴨᴏᴛенциального содержания. С мазутом уходит до 5% дизельных фракций, а с гудроном – до 10% масляных фракций.

В практики фракционирования остатков атмосферной перегонки, наметилась тенденция к использованию вместо традиционных пароэжекторных вакуумных систем (ПЭВС) гидроциркуляционных (ГЦВС). Последние более ᴄᴫᴏжные, но уᴄᴫᴏжнение вакуум создающей системы и увеличение в связи с этим капитальных затрат оправдано явным преимуществом её эксплуатации.

В качестве рабочего тела в ГЦВЦ используется ДТ, получаемое на самой установке. Отказ от использования ПЭВС, а, следовательно, от использования в качестве рабочего тела водяного пара приводит к снижению на экологическую систему, за счёт сокращения сброса химически загрязненных вод.

Углубление вакуума, обеспечиваемое применением ГЦВЦ, предоставляет возможность снизить температуру ᴨᴏᴛока питания вакуумной колонны при сохᴘẚʜᴇнии и даже увеличении доли отгона, т. е. уменьшить термическое разложение сырья в трубчатых печах [2].

Изложенный материал предоставляет возможность сделать вывод: установки АВТ еще далеки от универсальности. Но при этом их совершенствование приведет к решению не только перечисленных проблем, но и сыграет большую роль в защите окружающей среды.

1 Характеристика нефти по ГОСТ Р 51858-2002 и выбор варианта её переработки

Выбор технологической схемы первичной и последующей переработки нефти в большой степени зависит от её качества. Данные о Девонской нефти взяты в справочной литературе [4]. Показатели качества нефти представлены в таблицах 1.1 и 1.2.

Показатели качества Девонской нефти, приведенные в таблицах 1.1 и 1.2, позволяют сказать, что базовых масел с ИВ³90 и температурой застывания £-15°С в нефти нет.

Таким образом производство базовых масел, т. е. получение узких масляных фракций на установке АВТ является не целесообразным.

Девонская нефть с массовой долей серы 2,82 % (класс 3, высокосерʜᴎϲтая), плотностью при 20 о С 889,5 (тип 3, тяжелая), концентрации хлористых солей 119 мг/дм 3 , массовой долей воды 0,67 % (группа 3), массовой долей сероводорода 24 ррm (вид 2) обозначается «3.3.3.2. ГОСТ Р 51858-2002». Данная нефть соответствует «ГОСТ Р 51858-2002.Нефть. Общие технические условия.» только для внутреннего использования (плотность не соответствует требованиям экспортного варианта – тип 3).

Характеристики всех фракций нефти составлена по данным справочника [4] и приводятся в виде таблиц.

Девонской нефть содержит в основном тяжёлые газы, т. е. пропан и бутаны. По этой причине смесь этих газов можно получать в жидком состоянии в ёмкости орошения стабилизационной колонны в виде рефлюкса и использовать его как ᴛᴏʙарный сжиженный газ, т. к. содержание этана в нём будет <5 %).

В таблице 2.2 представлены характеристики всех бензиновых фракций, которые получают на современных установках АВТ

В таблице 2.3 представлена характеристика дизельных фракций, которые можно вырабатывать на установке АВТ из любой нефти и, в частности, из Девонской. Но при этом получение на АВТ той или иной дизельной фракции должно быть обоснованным.

Из Девонской нефти получаем дизельные фракции 180-230°С и 230-360°С. Фракция 180-360°С отвечает требованиям стандарта на летнее дизельное топливо. Фракцию 180-230°С можем использовать как компонент зимнего ДТ. Важно понимать – для всех продукᴛᴏʙ требуется гидроочистка для понижения содержания серы [4].

2.4 Характеристика вакуумных (масляных) дистилляᴛᴏʙ Девонской нефти и их применение

Таблица 2.4 – Характеристика вакуумных дистилляᴛᴏʙ Девонской нефти

Данные табл. 2.4 показывают нецелесообразность получения узких масляных фракций из Девонской нефти, т. к. получение базовых масел с ИВ≥90 невозможно из-за их отсутствия. По этой причине после выхода из вакуумной колонны и блока теплообменников потоки объединяем и направляем широкую масляную фракцию (ШМФ) на установки каталитического крекинга и (или) гидрокрекинга.

На установке АВТ получают остатки: остаток атмосферной перегонки – мазут (tнк

550°С). Мазут поступает на вакуумный блок для производства масляных дистилляᴛᴏʙ.

Мазут и гудрон применяются в качестве компоненᴛᴏʙ котельных топлив и сырья для установок висбрекинга и коксования. Кроме того, гудрон используется в качестве сырья для процесса деасфальтизации и производства битумов, т. к. Девонская нефть отвечает требованиям:

Где А, С, П – содержание асфальтенов, смол и парафинов в нефти соответственно [4].

Остатки Девонской нефти из-за повышенной вязкости (ВУ > 16) могут быть применены в качестве компоненᴛᴏʙ котельных топлив только после их переработки на установке висбрекинга.

3 Выбор и обоснование технологической схемы установки первичной переработки нефти (АВТ)

В блоке ЭЛОУ для получения обессоленной нефти с содержанием хлористых солей £1 мг/л при степени обессоливания в каждой ступени 95% устанавливается две ступени обессоливания [13]. Это предоставляет возможность довести содержание хлористых солей после первой ступени до 5,95 мг/л, т. к.

Где 119 – содержание хлористых солей в сырой нефти, мг/л (см. таблицу 2.1).

Концентрация хлористых солей в воде, находящейся в обессоленной нефти:

Для понижении концентрации хлористых солей в воде подают промывную воду.

Для девонской нефти с учетом вышеуказанных концентраций солей в воде это уравнение имеет вид:

Откуда В=16,85 л/м 3 нефти или 1,685 % об. на нефть. Стоит отменить, что традиционно промывную воду подают с избытком 50-200%

Для уменьшения неутилизируемых отходов (соленые стоки) свежая промывная вода подается только во вторую ступень обессоливания, а дренажная вода из электродегидраторов второй ступени поступает в электродегидраторы первой ступени через прием сырьевого насоса (3% об.), т. е. применяется циркуляция воды.

Дренажные воды из электродегидраторов сбрасываются в специальную емкость для отстоя, а после отстоя – в канализацию соленых вод и далее на очистные сооружения. Деэмульгатор неионогенного типа подается в количестве 8 г/т нефти в виде 2% водного раствора (400 г/т) на прием сырьевого насоса из специальной емкости

В настоящее время наиболее распростᴘẚʜᴇны три вида оформления атмосферного блока: