Что производят из нефти в современном мире? Попробуем разобраться в этом далее, а также понять, насколько такие изделия безопасны и практичны. Для справки: нефть представляет собой маслянистую жидкость, которая не растворяется в воде, имеет буроватый или практически прозрачный оттенок. Параметры и особенности переработки этого полезного ископаемого зависят от процентного содержания в исходном составе углеродов и прочих дополнительных компонентов.

Человечество давно открыло углероды, еще несколько столетий назад для освещения британских улиц применялись газовые фонари, а во многих домах часто эксплуатировали керосиновую лампу. После появления двигателя внутреннего сгорания произошел значимый скачок в развитии этой сферы. Что производить из нефти стали в первую очередь?

Бензиновое и дизельное топливо, служащее для заправки различных транспортных средств. Кроме того, ракетное, самолетное горючее и его аналоги для пароходов также получают из этого полезного ископаемого. Значительно возросло потребление нефтепродуктов в промышленной сфере. Известны времена, когда нефть на мировом рынке ценилась дороже золота и воды. Несмотря на выросшую долю применения атомной и альтернативной энергии, нефтепродукты продолжают оставаться востребованными.

Для начала отметим, что из нефти производят разные виды топлива, а именно:

Эта продукция получается в результате простейшей переработки сырья, итоговый результат зависит от количества соотношения используемых частей тех или иных компонентов.

Также из нефти делают еще массу полезных и востребованных изделий. Наиболее популярными, кроме топлива, являются следующие материалы:

- Масло машинное. Пленка полиэтиленовая. Каучук, пластик, резина. Нейлон и искусственную ткань. Вазелиновое масло, фармацевтические и косметические кремы. Гудрон, аспирин, жевательная резинка. Удобрения, моющие средства, красители и многое другое.

Состав этого полезного ископаемого может несколько меняться, в зависимости от месторождения. Например, в Сосновском бассейне (Сибирь) парафиновая часть компонентов занимает около 52 процентов, ароматические углероды – 12%, циклоалканы – порядка 36%.

Ромашкинское месторождение в Татарстане включает в нефти до 55% алканов и 18% аромоуглепродов, при этом, вместимость циклоалканов не превышает 25 процентов. Оставшиеся элементы, входящие в состав, относятся к минеральным и азотным примесям, а также сернистым соединениям. В зависимости от указанных показателей, применяются различные способы и технологии переработки нефти.

Предварительная очистка добытого полезного ископаемого не является основным этапом переработки нефти. Эта процедура может выполняться одним из следующих способов:

- Адсорбция. В этом случае удаляются смолы и кислоты посредством обработки состава горячим воздухом или адсорбентом. Такой материал часто используется для производства синтетики, тканей на их основе и полиэтилена. Химическая очистка. На продукт воздействуют при помощи концентрированной серной кислоты и олеума. Метод хорошо способствует удалению непредельных и ароматических углеродов. Каталитическая обработка – мягкая гидрогенизация, направленная на ликвидацию серных и азотистых включений. Физико-химический способ. Применяют растворители, которые избирательно удаляют ненужные компоненты. К примеру, полярный фенол служит для удаления сернистых и азотистых наполнителей, а бутан и пропан – вытесняют гудроны и ароматические углеводороды.

Этот способ дает минимальное количество отходов. Зная, из чего состоит нефть, разработчики используют принцип ее кипения при одновременном снижении давления и предельной температуры. К примеру, некоторые углероды в составе закипают только при 450 градусах по Цельсию. Однако их можно заставить реагировать быстрее, если снизить давление. Вакуумная обработка нефти производится в специальных герметичных испарителях роторного типа. Они позволяют увеличить интенсивность перегонки, при этом получают масло из нефти, парафины, топливо, церезины, а тяжелый гудрон используется далее для изготовления битума.

Этот способ использовался еще в 19-м веке. Современная технология усовершенствована, включает в себя дополнительную очистку. При этом сырье обезвоживается на специальных электрических приспособлениях, очищается от механических внедрений и легких углеводов. Затем уже подготовленная нефть поступает на окончательную переработку.

В случае с атмосферным типом – это печи, которые напоминают строения без окон, сделаны из огнеупорного кирпича высочайшего качества. В их внутренней части находятся в трубы, в которых сырье перемещается со скоростью около двух метров в секунду, нагреваясь до 300-325 градусов. В качестве охладителя используются ректификационные колонны, в которых излишки пара разделяются и конденсируются. Готовый продукт для производства топлива, масла или пленки полиэтиленовой поступает в целые комплексы из резервуаров разного объема и предназначения.

Современная добыча и переработка нефтепродуктов включает в себя разные типы гидрокрекинга. Эта процедура представляет собой процесс гидравлической очистки с расщеплением молекул углеводородов на мелкие частицы и одновременным насыщением этих элементов водородом.

Гидрокрекинг легкий – использование одного реактора, рабочее давление – 5 МПа, оптимальная температура – до 400 градусов. Таким способом получают обычно дизельное топливо и компоненты для дальнейшей катализации. Жесткий вариант предусматривает применение нескольких реакторов, температуру не менее 400 градусов, давление – 10 МПа. Таким методом получают бензин из нефти, керосин, масла с высоким коэффициентом вязкости и низким включением ароматических и сернистых углеводородов.

Этот процесс может производиться одним из способов, указанных ниже:

Висбрекинг. Рабочая температура обработки сырья составляет около 500 градусов, давление – от 0,5 до 3 МПа. После расщепления нафтенов и парафинов получают бензин, углеводородный газ, асфальтены. Риформинг. Этот метод разработан в 1911 году ученым по фамилии Зелинский. Процедура предполагает каталитическую переработку сырья с последующим получением ароматических углеводородов, топлива, газа с повышенным содержанием водорода. Коксование остатков тяжелого вида. В эту процедуру входит глубокая переработка нефти (температура – до 500 градусов, давление – порядка 0,65 МПа). В результате получается коксовая глыба, которая проходит ароматизацию, дегидрирование, крекинг и высушивание. Используется метод преимущественно для выработки нефтяного кокса, синтетики, ткани и полиэтилена. Алкилирование. В этом случае процедура основана на внедрении алкильных компонентов в органические молекулы сырья. В итоге, из углеводородов создается материал для изготовления бензина с высоким октановым числом. Еще один популярный способ вторичной переработки нефти – изомеризация. На этом этапе получают из химического соединения изомер путем изменений в углеродном составе вещества. Основной получаемый продукт – топливо товарного предназначения.

Выше мы рассмотрели, что производят из нефти. Как оказывается, это материал имеет широчайший диапазон использования, начиная от различного вида горючего, заканчивая стройматериалами, продуктами косметологии и даже питания. Технология переработки сырья постоянно совершенствуется, увеличивается глубина отбора светлых нефтепродуктов, а также повышается качество итогового товара, стремящееся к европейским стандартам. Это позволяет не только сделать изделия безопасней для организма человека, но и снизить негативное воздействие на окружающую среду.

Http://fb. ru/article/366872/chto-proizvodyat-iz-nefti-tehnologiya-pererabotki-nefti

Современные нефтеперерабатывающие компании, в том числе «Ярославский НПЗ», используют инновационные технологии для переработки нефти, такие как термический крекинг и висбрекинг.

Термический крекинг – это высокотемпературная (при 500-550 о С) переработка углеводородов нефти для получения сырья сажевого производства, бензина, кокса и др. [1]

Процесс термического крекинга тяжелых нефтяных остатков в последние годы в мировой нефтепереработке практически утратил свое "бензинопроизводящее" значение. В последнее время этот процесс используется для термоподготовки дистиллятных видов сырья для установок коксования и производства термогазойля( сырья для последующего получения технического углерода (сажи)).

В качестве сырья установки термического крекинга предпочтительно используют ароматизированные высококипящие дистилляты: тяжелые газойли каталитического крекинга, тяжелую смолу пиролиза и экстракты селективной очистки масел.

При термическом крекинге за счет преимущественного протекания реакций дегидроконденсации парафино-нафтеновых углеводородов оьбразуются арены. Образующиеся при крекинге, а также содержащиеся в исходном сырье арены, подвергаются дальнейшей ароматизации.

Основными целевыми продуктами термического крекинга дистиллятного сырья являются термогазойль (фракция 200-480 °С) и дистиллятный крекинг-остаток — сырье установок замедленного коксования — с целью получения высококачественного кокса, например игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Потребители сажевого сырья предъявляют повышенные требования к его ароматизованности и плотности. В термогазойле ограничиваются коксуемость, зольность и содержание смолисто-асфальтеновых веществ. [3]

Термический крекинг дистиллятного сырья по технологическому оформлению установки практически мало чем отличаются от своих предшественников — установок двухпечного крекинга нефтяных остатков бензинового профиля. Это объясняется тем, что в связи с утратой бензинопроизводящего назначения крекинг-установок появилась возможность для использования их без существенной реконструкции по новому назначению.

Принципиальная схема термического крекинга изображена на рис.4 [7]

Рисунок – 4 Принципиальная технологическая схема установки термического крекинга дистиллятного сырья.

I – сырье, II – бензиновая фракция на стабилизацию, III – тяжелая бензиновая фракция из К-4, IV – вакуумный погон, V – термогазойль, VI – крекинг остаток, VII – газы на ГФУ, VIII – газы и водяной парк вакуум – системе, IX – водяной пар.

Висбрекинг – это мягкий термический крекинг (450-500 о С) для получения котельного топлива путем снижения вязкости мазутов, гудронов и полугудронов.

Одним из способов неглубокой переработки гудронов является висбрекинг, который позволяет существенно понизить вязкость. Использование висбрекинга позволяет сократить расход разбавителя на 20-25 % масс.

Чаще всего сырьем для висбрекинга является гудрон, но возможна и переработка тяжелых нефтей, мазутов, даже асфальтов процессов деасфальтизации. Висбрекинг проводят в менее жестких условиях, чем термокрекинг, ввиду того, что перерабатывают более тяжелое сырье, которое легче крекируется. При этом допускаемая глубина крекинга ограничивается началом коксообразования (температура 440-500°С, давление 1,4-3,5 МПа).

В нашей стране и за рубежом определились два основных направления в развитии висбрекинга. Это "печной" (или висбрекинг в печи с сокинг-секцией), в котором высокая температура (480-500 °С) сочетается с коротким временем пребывания (1,5-2 мин). Второе направление — висбрекинг с выносной реакционной камерой. [1]

В висбрекинге с выносной реакционной камерой требуемая степень конверсии достигается при более мягком температурном режиме (430-450 °С) и длительном времени пребывания (10-15 мин). Этот висбрекинг более экономичен, так как при одной и той же степени конверсии тепловая нагрузка на печь ниже. При "печном" крекинге получается более стабильный крекинг-остаток с меньшим выходом газа и бензина, но зато с повышенным выходом газойлевых фракций.

На рис. 5 [4] приведена принципиальная технологическая схема типовой установки печного висбрекинга производительностью 1 млн т гудрона.

Рисунок – 5 Принципиальная технологическая схема установки висбрекинга гудрона

I – сырье, II – бензин на стабилизацию, III – керосино – газойлевая фракция, IV – висбрекинг остаток, V – газы на ГФУ, VI – водяной пар.

Пиролиз – термическое разложение углеводородов под действием высоких температур 700-900 о С, чаще всего для получения газообразных непредельных соединений (этилена и пропилена).

Сырье пиролиза. Основное промышленное сырье – газы нефтепереработки, бензиновые и газойлевые фракции нефти. Сырьевая база пиролиза определяется обычно структурой потребления нефтепродуктов.

С целью расширения сырьевой базы ведутся также исследования по пиролизу тяжелых нефтяных фракций сырых нефтей, мазутов. Пиролиз индивидуальных углеводородов различного строения и молекулярной массы проводят с целью установления закономерностей процесса.

Выход целевых продуктов пиролиза существенно зависит от углеводородного состава подвергаемого деструкции сырья.

Производительность современных установок пиролиза по этилену достигает 300, 450 и 600 тыс. т/год. Принципиальная технологическая схема установки производительностью 300 тыс. т/год включает узлы собственно пиролиза, а также узлы подготовки, компримирования, очистки, осушки и разделения пирогаза (рис. 6). [6]

Рисунок 6 Принципиальная технологическая схема пиролиза бензиновых фракций

Собственно пиролиз проводят в специально сконструированных пиролизных печах трубчатого типа (см. Печи). До 1960-х гг. применяли печи с горизонтальным расположением змеевиков в радиантной секции с производительностью по этилену до 20 тыс. т/год. В современны печах применяют вертикальное расположение змеевиков радиантной секции, а конвекционную помещают в верхней части печи. Такие печи пиролиза характеризуются высокой поверхностной плотностью теплового потока (до 185 кВт/м 2 ), высоким тепловым кпд (до 94%) и производительностью (до 113 тыс. т/год), имеют змеевик небольшой длины (25-35 м). На современных производствах обычно используют параллельно работающие установки для пиролиза нефтяной фракции и этана (на 8-9 установок для нефтяной фракции 1-2 установки для этана). Продукты пиролиза сначала охлаждают до 400 0 C в закалочно-испарительных аппаратах (в них получают насыщенный водяной пар с давлением 12 МПа, который после нагрева в пароперегревателе до 540 0 C применяют для энергопривода компрессоров и насосов). [3]

Коксование – высокотемпературный процесс получения из остаточного сырья электродного иди топливного кокса (при температуре 490-500 о С).

Замедленное коксование наиболее широкое используется для переработки тяжелых нефтяных остатков с выработкой продуктов. При этом другие разновидности процессов коксования (периодическое коксование в кубах и коксование в псевдоожиженном слое) ограниченно применяют в промышленности.[4]

Установка замедленного коксования используется для производства крупно-кускового нефтяного кокса. Нефтяной кокс в мире и в нашей стране являются сырьем дляпроизводства анодной массы и обожженных анодов для алюминиевой промышленности и графитированных электродов для электросталеплавления. Кроме того, нефтяной кокс применяют для изготовления конструкционных материалов, при производстве цветных металлов, кремния, абразивных материалов. Нефтяной кокс также используется в химической и электротехнической промышленности, в космонавтике, в ядерной энергетике и др.

На установке замедленного коксования помимо кокса получают газы, бензиновую фракцию и газойлевые дистилляты. Образующиеся газы коксования или направляют на ГФУ (для извлечения пропан-пропиленовой и бутан-бутиленовой фракции) или используют в качестве технологического топлива. Бензиновые фракции имеют невысокие октановыми числа ( около 60 по моторному методу) и имеют низкую химическую стабильность (за счет непредельных соединений) и содержат до 0,5 % маc. серы. Поэтому получаемые бензиновые, а также дизельные фракции необходимо гидрооблагораживать для получения качественного топлива. Кроме того, коксовые дистилляты могут быть использованы как компоненты газотурбинного и судового топлив или в качестве сырья каталитического или гидрокрекинга, для производства малозольного электродного кокса, термогазойля.

В качестве сырья установок замедленного коксования используют остатки перегонки нефти (мазуты), гудроны, остатки деасфальтизации, экстракты очистки масел, остатки термокаталитических процессов, тяжелую смолу пиролиза, тяжелый газойль каталитического крекинга и др. За рубежом в качестве сырья для коксования используют каменноугольные пеки, сланцевую смолу, тяжелые нефти и др.

К нефтяным коксам в зависимости от назначения предъявляют различные требования. В готовом коксе обычно контролируют: содержание серы, золы, летучих, гранулометрический состав, пористость, истинную плотность, механическую прочность, микроструктуру и др.

На рис. 7 приведена принципиальная технологическая схема установки замедленного коксования. Сырье — гудрон или крекинг-остаток (или их смесь) нагревают в теплообменниках и конвекционных змеевиках печи и направляют на верхнюю каскадную тарелку колонны К-1. При этом часть сырья направляют на нижнюю каскадную тарелку для регулирования коэффициента рецикла, а под нижнюю каскадную тарелку этой колонны подают горячие газы и пары продуктов коксования из коксовых камер. В процессе контакта сырья с восходящим потоком газов и паров продуктов коксования сырье нагревается (до температуры 390-405 °С), при этом низкокипящие его фракции испаряются. Тяжелые фракции паров конденсируются и смешиваются с сырьем, образуя так называемое вторичное сырье. [2]

Рисунок 7 Принципиальная технологическая схема двухблочной установки замедленного коксования

I— сырье; II — стабильный бензин; III — легкий газойль; IV— тяжелый газойль; V — головка стабилизации; VI — сухой газ; VII — кокс; VIII – пары отпарки камер; IX — водяной пар

С момента ввода в эксплуатацию на Ново-Ярославском НПЗ непрерывно велась работа по модернизации производства за счет внедрения новых процессов и совершенствования используемых технологий.

Широкомасштабные работы по реконструкции предприятия начались в 1997 году. На первом этапе (1997-2001 гг.) была проведена модернизация установки каталитического крекинга 1А-1М. В результате реализации этого инвестиционного проекта выработка бензина увеличилась в полтора раза, сжиженного газа – вдвое, расход катализатора снизился в 3 раза. В этот же период на заводе была осуществлена реконструкция установки сернокислотного алкилирования, введен в эксплуатацию комплекс по производству метилтретбутилового эфира, построены станция налива светлых нефтепродуктов в автоцистерны с производительностью до 5 тыс. тонн в сутки и узел по производству авиационного турбинного керосина.

Главной задачей второго этапа реконструкции завода (2001-2006 гг.) стало строительство современного Комплекса глубокой переработки нефти (КГПН). В рамках реализации этого проекта на предприятии было возведено 25 новых производственных объектов, в том числе три основных технологических установки – гидрокрекинга, висбрекинга и каталитического риформинга. Ввод в эксплуатацию КГПН позволил ЯНОСу увеличить глубину переработки нефти и существенно нарастить объемы выпуска светлых нефтепродуктов.

С 2006 г. на заводе началась реализация новой программы развития предприятия, главная цель которой – дальнейшее увеличение глубины переработки нефти и объемов выпускаемой высококачественной продукции, повышение экологической безопасности производства. За последующие годы на ЯНОСе были введены в эксплуатацию комплекс сооружений и резервуаров для хранения сырой нефти, эстакада герметичного налива ароматических углеводородов в железнодорожные цистерны, насосная станция для установки точечного налива светлых нефтепродуктов в железнодорожные цистерны, станция глубокой доочистки сточных вод, эстакада герметичного налива темных нефтепродуктов в автотранспорт.

В конце 2006 года была закончена реконструкция установки гидроочистки дизельного толпива Л 24/6, на которой был начат промышленный выпуск дизельного топлива, соответствующего стандарту Евро-5. В 2009 году реализован последний этап реконструкции установки гидроочистки дизельного топлива ЛЧ 24/7, что также позволило выпускать на этом объекте дизтопливо уровня Евро-5.

В августе и сентябре 2009 г. были введены в эксплуатацию установки химводоподготовки и производства водорода высокой степени чистоты, обеспечивающие потребности в водороде действующих и строящихся объектов.

В марте 2010 г. на ЯНОСе успешно произведен пуск новой установки первичной переработки нефти ЭЛОУ АТ мощностью 4 млн. тонн в год, что позволило вывести из эксплуатации устаревшие установки первичной переработки нефти АВТ-1 и АВТ-2.

Кроме того, в рамках инвестиционной программы на заводе планируется построить установку гидроочистки фракций бензина каталитического крекинга и закончить строительство установки изомеризации "Изомалк". Реализация этих проектов позволит производить высококачественные бензины, отвечающие европейским стандартам. Кроме того, начата реализация проектов по реконструкции установок 1А-1М, производства МТБЭ, 25/7. Планируется также строительство еще одной установки гидроочистки дизельного топлива.

На протяжении последних десяти лет инвестиции в реконструкцию и модернизацию производственных мощностей ОАО «Славнефть-ЯНОС» составили 1,3 млрд. долларов США.

На протяжении последних десяти лет ОАО «Славнефть-ЯНОС» активно занимается природоохранной деятельностью, направленной на снижение негативного воздействия производственных факторов на окружающую среду. Повышение экологической безопасности производства относится к числу приоритетов реализуемой на заводе промышленной стратегии. Главными направлениями природоохранной деятельности предприятия являются:

· обеспечение соответствия производственной деятельности предприятия всем нормам и требованиям природоохранного законодательства;

· проведение реконструкции производства и внедрение новых технологий, позволяющих снизить негативное воздействие на окружающую среду;

· обучение персонала правилам экологической безопасности, формирование у работников ответственного отношения к охране окружающей среды;

· контроль выполнения требований природоохранного законодательства подрядными организациями, работающими на территории предприятия.

Для повышения эффективности природоохранной деятельности на ЯНОСе разработана и внедрена интегрированная система экологического менеджмента. В 2004 году завод получил сертификат о соответствии данной системы требованиями стандарта ISO 14001. Этот стандарт предполагает постоянное совершенствование методов управления деятельностью предприятия в сфере охраны окружающей среды.

Ежегодно ОАО "Славнефть-ЯНОС" выделяет сотни миллионов рублей на финансирование различных природоохранных мероприятий. Наибольшая часть этих средств, как правило, расходуется на строительство объектов природоохранительного назначения, которое на заводе ведется опережающими темпами. Экологическая состовляющая обязательно учитывается при разработке любого осуществляемого ЯНОСом проекта по созданию новых или реконструкции действующих технологических мощностей.

ОАО «Славнефть – ЯНОС» принимает активное участие в реализации ярославской городской комплексной целевой программы «Снижение антропогенного воздействия на окружающую среду на 2009-2011 гг.». В 2007 году завершена разработка инициированного ЯНОСом проекта организации единой санитарно-защитной зоны Южного промышленного узла г. Ярославля. В 2008-2009 г. ЯНОС приступил к выполнению работ по благоустройству и озеленению санитарно-защитной зоны.

Для осуществления постоянного контроля над состоянием окружающей среды на предприятии создан и действует экоаналитический центр, в который входят три лаборатории: контроля качества атмосферного воздуха, сточных вод и питьевой воды. Наряду с этим завод располагает двумя мобильными лабораториями мониторинга окружающей среды, что позволяет круглосуточно контролировать чистоту атмосферного воздуха как на территории, так и в санитарно-защитной зоне предприятия.

Эффективность природоохранной деятельности ОАО «Славнефть – ЯНОС» подтверждается достигнутыми результатами. За последние 11 лет заводу удалось существенно улучшить качество промышленных стоков и вдвое сократить объем выбросов загрязняющих веществ в атмосферу – с 45,86 тыс. тонн в 1997 году до 24,39 тыс. тонн в 2009 году. В 2007 году ЯНОС был признан победителем конкурса на звание лучшего предприятия Ярославля в номинации «Безопасность окружающей среды». [10]

Http://allrefrs. ru/4-31992.html

Нефть – сложная субстанция, состоящая из взаиморастворимых органических веществ (углеводородов). При этом у каждого отдельно взятого вещества есть собственный молекулярный вес и температура кипения.

Сырая нефть, в том виде, в каком ее добывают, бесполезна для человека, из нее можно извлечь лишь небольшое количество газа. Чтобы получить нефтепродукты иного рода, нефть неоднократно перегоняют через специальные устройства. В процессе первой перегонки происходит разделение, входящих в состав нефти веществ на отдельные фракции, что в дальнейшем способствует появлению бензина, дизельного топлива, различных машинных масел.

Первичная переработка нефти начинается с ее поступления на установку ЭЛОУ-АВТ. Это далеко не единственная и не последняя установка, необходимая для получения качественного продукта, но от работы именно этой секции зависит эффективность остальных звеньев в технологической цепочке. Установки для первичной переработки нефти являются основой существования всех нефтеперерабатывающих компаний в мире.

Именно в условиях первичной перегонки нефти выделяются все компоненты моторного топлива, смазочные масла, сырье для вторичного процесса переработки и нефтехимии. От работы данного агрегата зависит и количеств, и качество топливных компонентов, смазочных масел, технико-экономические показатели, знание которых необходимо для последующих процессов очистки.

- электрообессоливающая установка (ЭЛОУ); атмосферного; вакуумного; стабилизационного; ректификационного (вторичная перегонка); защелачивающего.

Только что добытая нефть разделяется на фракции. Для этого используется разница в температуре кипения отдельных ее компонентов и специальное оборудование – установка. Сырую нефть переправляют в блок ЭЛОУ, где из нее выделяют соли и воду. Обессоленный продукт подогревают и направляют в блок атмосферной перегонки, в котором нефть частичным образом отбензинивается, подразделяясь на нижние и верхние продукты.

Отбензиненная нефть из нижней части перенаправляется в основную атмосферную колонну, где происходит выделение керосиновой, легкой дизельной и тяжелой дизельной фракций. Если вакуумный блок не работает, то мазут, становится частью товарно-сырьевой базы. В случае включения вакуумного блока данный продукт подогревается, поступает в вакуумную колону, и из него выделяется легкий вакуумный газойль, тяжелый вакуумный газойль, затемненный продукт, гудрон.

Верхние продукты бензиновой фракции перемешиваются, освобождаются от воды и газов, передаются в стабилизационную камеру. Верхняя часть вещества охлаждается, после чего испаряется, как конденсат, или газ, а нижняя направляется на вторичную перегонку для разделения на более узкие фракции.

Чтобы понизить затраты на переработку нефти, связанные с потерями легких компонентов и износом аппаратов для переработки вся нефть подвергается предварительной обработке, суть которой заключается в разрушении нефтяных эмульсий механическим, химическим, или электрическим путем.

Каждое предприятие использует свою собственную методику переработки нефти, но общий шаблон остается единым для всех организаций, задействованных в данной области.

Процесс переработки чрезвычайно трудоемок и продолжителен, связано это, прежде всего, с катастрофическим снижением количества легкой (хорошо перерабатываемой) нефти на планете. Тяжелая нефть подается переработке с трудом, но новые открытие в данной области совершаются ежегодно, поэтому число эффективных способов и методов работы с этим продуктом увеличивается.

Образовавшиеся фракции можно преобразовывать друг в друга, для этого достаточно:

- использовать метод крекинга – крупные углеводороды разбиваются на малые; унифицировать фракции – совершить обратный процесс, объединив маленькие углеводороды в крупные; произвести гидротермальные изменения – переставлять, замещать, объединять части углеводородов для получения нужного результата.

В процессе крекинга происходит разлом больших углеводов на малые. Этому процессу способствуют катализаторы и высокая температура. Для объединения малых углеводородов используется специальный катализатор. По завершению объединения выделяется газообразный водород также служащий для коммерческих целей.

Чтобы произвести другую фракцию или структуру, молекулы в остальных фракциях перестраивают. Делается это в ходе алкилирования – смешивании пропилена и бутилена (низкомолекулярные соединения) с фтористо-водородной кислотой (катализатор). В результате получаются высокооктановые углеводороды, используемые для повышения октанового числа в бензиновых смесях.

Первичная переработка нефти способствует разделению ее на фракции, без затрагивания химических особенностей отдельных компонентов. Технология данного процесса направлена не на кардинальное изменение структурного строения веществ на разных уровнях, а на изучение их химического состава.

В ходе применения специальных приборов и установок из поступившей на производство нефти выделяются:

- бензиновые фракции (температура кипения устанавливается индивидуально, в зависимости от технологической цели – получения бензина для машин, самолетов, иного рода техники); керосиновые фракции (керосин применяется в качестве моторного топлива и систем освещения); газойлевые фракции (дизельное топливо); гудрон; мазут.

Разделение на фракции является первым этапом по очистке нефти от различного рода примесей. Чтобы получить действительно качественный продукт, необходима вторичная очистка и глубокая переработка всех фракций.

Глубокая переработка нефти предполагает включение в процесс переработки уже дистиллированных и химически обработанных фракций. Цель обработки – удаление примесей, содержащих органические соединения, серу, азот, кислород, воду, растворенные металлы и неорганические соли. В ходе переработки фракции разбавляют серной кислотой, удаляемой из них при помощи сероводородных скрубберов, либо водородом.

Переработанные и охлажденные фракции смешивают и получают различные виды топлива. От глубины переработки зависит качество конечного продукта – бензина, дизельного топлива, машинных масел.

Нефтеперерабатывающая отрасль оказывает значительное воздействие на разные сферы жизни общества. Профессия технолог по переработке нефти и газа считается одной из самых престижных и одновременно опасных в мире.

Технологи непосредственно отвечают за процесс очистки, перегонки и дистилляции нефти. Технолог следит за то, чтобы качество продукции соответствовало существующим стандартам. Именно за технологом остается право выбора последовательности совершенных операций при работе с оборудованием, этот специалист отвечает за его настройку и выбор нужного режима.

- изучают новые методы; применяют на практике опытные технологии переработки; выявляют причины технических ошибок; ищут способы предотвращения возникших проблем.

Для работы технологом необходимы не только знания в нефтедобывающей отрасли, но и математический склад ума, находчивость, точность и аккуратность.

Использование ЭЛОУ установок во многих странах считается устаревшим способом переработки нефти. Актуальным становится необходимость постройки специальных печей из огнеупорного кирпича. Внутри каждой такой печи имеются трубы, длиной в несколько километров. Нефть движется по ним со скоростью 2 метра в секунду при температуре до 325 градусов Цельсия. Конденсация и охлаждение пара производится за счет ректификационных колонн. Конечный продукт поступает в серию резервуаров. Процесс непрерывен.

О современных методах работы с углеводородами можно узнать на выставке «Нефтегаз».

В ходе работы выставки участники уделяют особое внимание вторичной переработке продукта и использованию таких методов, как:

- висбрекинг; коксование нефтяных остатков тяжелого типа; риформинг; изомеризация; алкилирование.

Технологии переработки нефти улучшаются с каждым годом. Последние достижения в отрасли можно увидеть на выставке.

Http://www. neftegaz-expo. ru/ru/ui/17156/

Основным способом переработки нефти является ее Прямая перегонка.

Перегонка — дистилляция (стекание каплями) — разделение нефти на отличающиеся по составу Фракции, основанное на различии в температурах кипения ее компонентов.

Фракции — химическая составная часть нефти с одинаковыми химическими или физическими свойствами (температурой кипения, плотностью, размерами), выделяемая при перегонке.

Прямая перегонка– это физический способ переработки нефти с помощью атмосферно-вакуумной установки, где в результате нагрева нефти в специальной Трубчатой печи до 330. 350 о С образуется смесь паров нефти и неиспарившегося жидкого остатка, поступающая В ректификационную колонну с теплообменниками.

В ректификационной колонне происходит разделение нефтяных паров на фракции, составляющие различные нефтепродукты.

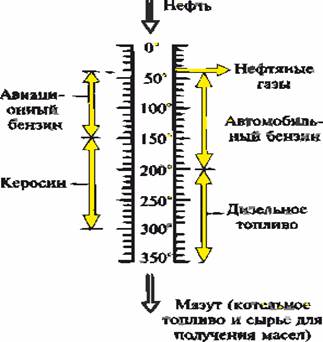

Продуктами прямой перегонки нефти являются следующие дистилляты:

В зависимости от химического состава нефти используют две схемы получения топлива (рис. 1.3). В первом случае в интервале температур кипения от 40 до 150 °С отбирают авиационные бензины и в интервале от 150 до 300 °С — керосин, из которого изготавливают реактивные топлива. Во втором случае в интервале температур кипения от 40 до 200 °С отбирают автомобильные бензины и в интервале от 200 до 350 ˚С — дизельные топлива.

Рис. 1.3. Принципиальные схемы получения видов топлива

Мазут, остающийся после отгона топливных фракций (60. 80 % от исходной массы нефти), используют для получения масел и крекинг – бензинов. Углеводороды с температурой кипения ниже 40 °С (попутные газы) используют в качестве добавок к некоторым бензинам и в качестве сырья для получения ряда синтетических продуктов, а также как топливо для газобаллонных автомобилей.

Продуктами Прямой перегонки нефти являются следующие Дистилляты:

Лигроин (тяжелый бензин) – используется как дизельное топливо и в качестве сырья для получения высокооктановых бензинов.

Газойль – промежуточный продукт между керосином и смазочными маслами, используется как топливо для дизелей, а также является сырьем для каталитического крекинга.

Для увеличения выхода бензиновых фракций используют Крекинг-процесс.

Крекинг — процесс переработки нефти и ее фракций, основанный на разложении (расщеплении) молекул сложных углеводородов в условиях высоких температур и давлений.

Термический крекинг используют для получения бензина из мазута, керосина и дизельного топлива.

Например, при нагревании до 500. 550°С под давлением 5 МПа углеводород цетан, входящий в состав керосина и дизельного топлива, разлагается соответственно на нормальный октан и нормальный октен, которые являются составляющими бензина:

Каталитический крекинг — Это процесс получения бензина, основанный на расщеплении углеводородов и изменении их структуры под действием высокой температуры и катализатора.

Гидрокрекинг— процесс переработки нефтепродуктов, сочетающий в себе крекирование и гидрирование сырья (газойлей, нефтяных остатков и др.). Такой процесс проводится под давлением водорода 15. 20 МПа при температуре 370. 450 о С в присутствии алюмокобальтомолибденового или алюмоникельмолибденового катализаторов.

РиформингПроводят в среде водородосодержащего газа (70 – 90% водорода) при температуре 480. 540 о С и давлении 2. 4 МПа в присутствии молибденового иди платинового катализатора. Риформинг при использовании молибденового катализатора называется гидроформинг, а при использовании платинового катализатора — Платформинг. Последний, являющийся более простым и безопасным процессом, применяется значительно чаще.

По способу производства различают Дистиллятные и Остаточные масла.

При получении Дистиллятных масел мазут нагревают до 420. 430 о С, создавая в вакуумной колонне разрежение в 50 мм рт. ст. Выход дистиллятных масел из мазута составляет около 50%, остальное — гудрон.

Остаточные масла — это очищенные гудроны. Для их получения мазут или полугудрон смешивают с сжиженным пропаном (6. 8 частей пропана на одну часть мазута) при температуре 40. 60 о С.

1. Для снижения концентрации кислых продуктов (органических кислот, сероводорода) дистиллят обрабатывают раствором щелочи, а затем промывают чистой водой.

2. Для удаления смол дистиллят очищают серной кислотой, а затем последовательно промывают щелочными растворами и чистой водой.

3. Дистиллят с большим содержанием сернистых соединений подвергают гидрогенизации в присутствии катализатора (гидроочистке), в результате чего содержание серы в топливе снижается в 10. 20 раз.

При изготовлении зимних сортов дизельных топлив из них удаляют парафиновые углеводороды, имеющие высокие температуры плавления. Процесс депарафинизации заключается в смешивании топлива с карбамидом, образующим кристаллические комплексы с парафинами нормального строения, и последующей его фильтрации. Очищенное таким образом топливо сохраняет текучесть до -60°С.

1. Концентрированной серной кислотой, которая растворяет смолы, некоторые сернистые соединения и щелочь.

2. Отбеливающими глинами, на поверхности которых адсорбируются смолы, серная и органические кислоты и другие вещества.

3. Селективным методом очистки С помощью фенола и фурфурола получают масло с высокой химической стабильностью, т. е. масло-рафинат, и экстракт-смолку, которую используют как присадку к трансмиссионным маслам.

Http://helpiks. org/7-94569.html

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Нефть начали добывать на берегу Евфрата за 6 – 4 тыс. лет до нашей эры. Использовалась она и в качестве лекарства. Древние египтяне использовали асфальт (окисленную нефть) для бальзамирования. Нефтяные битумы использовались для приготовления строительных растворов. Нефть входила в состав “греческого огня”. В средние века нефть использовалась для освещения в ряде городов на Ближнем Востоке, Южной Италии. В начале XIX века в России, а в середине XIX века в Америке из нефти путем возгонки был получен керосин. Он использовался в лампах. До середины XIX века нефть добывалась в небольших количествах из глубоких колодцев вблизи естественных выходов ее на поверхность. Изобретение парового, а затем дизельного и бензинового двигателя привело к бурному развитию нефтедобывающей промышленности.

Нефть – наше национальное богатство, источник могущества России, фундамент ее экономики. Нефтяная промышленность РФ тесно связана со всеми отраслями народного хозяйства, имеет огромное значение для российской экономики. Спрос на нефть всегда опережает предложение, поэтому в успешном развитии нашей нефтедобывающей промышленности заинтересованы практически все развитые государства мира.

Целью моего курсового проекта является изучение технологии добычи и переработки нефти.

Актуальность выбранной темы заключается в том, что в обозримом будущем нефть заменить нечем. Мировой спрос будет расти на 1,5 процента в год, а предложение существенно не возрастет. До энергетического кризиса 1973 года в течение 70 лет мировая добыча практически удваивалась каждые десять лет. Однако сейчас из стран – членов ОПЕК располагающих 66% мировых запасов, лишь четыре страны могут ощутимо увеличить объем нефтедобычи (Саудовская Аравия, Кувейт, Нигерия, Габон). Тем более существенной становиться роль России, иначе ряд экспертов не исключают возможность скорого возникновения очередного энергетического кризиса. Итак, российская нефтяная промышленность имеет важнейшее значение для нашей страны и всего мира в целом.

Нефть – это горная порода. Она относятся к группе осадочных пород вместе с песками, глинами, известняками, каменной солью и др. Мы привыкли считать, что порода – это твердое вещество, из которого состоит земная кора и более глубокие недра Земли. Оказывается, есть и жидкие породы, и даже газообразные. Одно из важных свойств нефти – способность гореть. Таким же качеством обладает и ряд других осадочных пород: торф, бурый и каменный уголь, антрацит. Все вместе горючие породы образуют особое семейство, получившее название каустобиолитов (от греческих слов „каустос” – горючий, „биос” – жизнь, „литое” – камень, т. е. горючий органический камень). Среди них различают каустобиолиты угольного ряда и нефтяного ряда, последние называются битумами. К ним-то и относится нефть.

Вопросы об исходном веществе, из которого образовалась нефть, о процессах нефтеобразования и формирования нефти в концентрированную залежь, а отдельных залежей в месторождения до сего времени ещё не являются окончательно решёнными. Существует множество мнений как об исходных для нефти веществах, так и о причинах и процессах, обусловливающих её образование. В последние годы благодаря трудам главным образом советских геологов, химиков, биологов, физиков и исследователей других специальностей удалось выяснить основные закономерности в процессах нефтеобразования. В настоящее время установлено, что нефть органического происхождения, т. е. она, как и уголь, возникла в результате преобразования органических веществ.

Наиболее благоприятные условия для формирования нефти – морские, с так называемым некомпенсированным прогибанием. В теплых водах, на дне доисторического моря, веками накапливалась сапропель – глинистая почва, перемешанная с органическими останками умерших рыб, водорослей, моллюсков и прочей живности. В ней шла биохимическая стадия образования нефти. Микроорганизмы при ограниченном доступе кислорода перерабатывали белки, углеводы и т. д. При этом образовывался метан, углекислый газ, вода и немного углеводородов. Данная стадия происходила в нескольких метрах от дна моря. Затем осадок уплотнился: произошел диагенез. Вследствие природных процессов дно моря опускалось, а сапропель накрывали материалы, которые из-за природных разрушений или потоками воды сносились с гор. Органика попадала в застойные, бескислородные условия. Когда сапропель опустилась до глубины в 1,5 км, подземная температура достигла 100°C и стала достаточной для нефтеобразования. Начинаются химические реакции между веществами под действием температуры и давления. Сложные вещества разлагаются на более простые. Биохимические процессы затухают. Потом породу должна накрыть соль (в Прикаспийской впадине ее толщина достигает 4 км) или глина. С увеличением глубины растет содержание рассеянной нефти. Так, на глубине до 1,5 км идет газообразование, на интервале 1,5-8,5 км идет образование жидких углеводородов – микронефти – при температуре от 60 до 160°С. А на больших глубинах при температуре 150-200°С образуется метан. По мере уплотнения сапропели микронефть выжимается в вышележащие песчаники. Это процесс первичной миграции. Затем под влиянием различных сил микронефть перемещается вверх по наклону. Это вторичная миграция, которая является периодом формирования самого месторождения.

Один из первых, кто высказал научно обоснованную концепцию о происхождении нефти, был М. В. Ломоносов. В середине XVIII века в своём тракте “О слоях земных” великий русский учёный писал, что нефть произошла из каменного угля. Исходное вещество было одно: органический материал, преобразованный сначала в уголь, а потом в нефть. М. В. Ломоносов первый указал на связь между горючими полезными ископаемыми – углём и нефтью и выдвинул первую в мире гипотезу о происхождении нефти из растительных остатков.

В XIX в. среди ученых были распространены идеи, близкие к представлениям М. В. Ломоносова. Споры велись главным образом вокруг исходного материала: животные или растения? Немецкие ученые Г. Гефер и К. Энглер в 1888 г. поставили опыты, доказавшие возможность получения нефти из животных организмов. Была произведена перегонка сельдевого жира при температуре 400 °С и давлении 1 МПа. Из 492 кг жира было получено масло, горючие газы, вода, жиры и разные кислоты. Больше всего было отогнано масла (299 кг, или 61 %) плотностью 0,8105 г/см 3 , состоящего на 9/10 из УВ коричневого цвета. Последующей разгонкой из масла получили предельные УВ (от пентана до нонана), парафин, смазочные масла, в состав которых входили олефины и ароматические УВ. Позднее, в 1919 г. академиком Н. Д. Зелинским был осуществлен похожий опыт, но исходным материалом служил органогенный ил преимущественно растительного происхождения (сапропель) из озера Балхаш. При его перегонке были получены: сырая смола – 63,2 %; кокс – 16,0%; газы (метан, оксид углерода, водород, сероводород) – 20,8 %. При последующей переработке смолы из нее извлекли бензин, керосин и тяжелые масла.

В конце XIX в., когда в астрономии и физике получило развитие применение спектральных методов исследования и в спектрах различных космических тел были обнаружены не только углерод и водород, но и углеводороды, русский геолог Н. А. Соколов выдвинул космическую гипотезу образования нефти. Он предполагал, что когда земля была в огненно-жидком состоянии, то углеводороды из газовой оболочки проникли в массу земного шара, а впоследствии при остывании выделились на его поверхности. Эта гипотеза не объясняет ни географического, ни геологического распределения нефтяных месторождений.

Академик В. И. Вернадский обратил внимание на наличие в нефти азотистых соединений, встречающихся в органическом мире.

Предшественники академика И. М. Губкина, русские геологи Андрусов и Михайловский также считали, что на Кавказе нефть образовалась из органического материала. По мнению И. М. Губкина, родина нефти находится в области древних мелководных морей, лагун и заливов. Он считал, что уголь и нефть – члены одного и того же генетического ряда горючих ископаемых.

Уголь образуется в болотах и пресноводных водоёмах, как правило, из высших растений. Нефть получается главным образом из низших растений и животных, но в других условиях. Нефть постепенно образовывалась в толще различных по возрасту осадочных пород, начиная от наиболее древних осадочных пород – кембрийских, возникших 600 млн. лет назад, до сравнительно молодых – третичных слоёв, сложившихся 50 млн. лет назад. Накопление органического материала для будущего образования нефти происходило в прибрежной полосе, в зоне борьбы между сушей и морем.

По вопросу об исходном материале существовали разные мнения. Некоторые учёные полагали, что нефть возникла из жиров погибших животных (рыбы, планктона), другие считали, что главную роль играли белки, третьи придавали большое значение углеводам. Теперь доказано, что нефть может образоваться из жиров, белков и углеводов, т. е. из всей суммы органических веществ.

И. М. Губкин дал критический анализ проблемы происхождения нефти и разделил органические теории на три группы: теория, где преобладающая роль в образовании нефти отводится погибшим животным; теория, где преобладающая роль отводится погибшим растениям, и, наконец, теория смешанного животно-растительного происхождения нефти.

Последняя теория, детально разработанная И. М. Губкиным, носит название сапропелитовой от слова “сапропель” – глинистый ил – и является господствующей. В природе широко распространены различные виды сапропелитов.

Различие в исходном органическом веществе является одной из причин существующего разнообразия нефтей. Другими причинами являются различие температурных условий вмещающих пород, присутствие катализаторов и др., а также последующие преобразования пород, в которых заключена нефть.

В СССР были проведены исследования, в результате которых удалось установить роль микроорганизмов в образовании нефти. Т. Л. Гинзбург-Карагичева, открывшая присутствие в нефти разнообразнейших микроорганизмов, привела в своих исследованиях много новых, интересных сведений. Она установила, что в нефтях, ранее считавшихся ядом для бактерий, на больших глубинах идёт кипучая жизнь, не прекращавшаяся миллионы лет подряд.

Целый ряд бактерий живёт в нефти и питается ею, меняя, таким образом, химический состав нефти. Академик И. М. Губкин в своей теории нефтеобразования придавал этому открытию большое значение. Гинзбург-Карагичевой установлено, что бактерии нефтяных пластов превращают различные органические продукты в битуминозные.

Под действием ряда бактерий происходит разложение органических веществ и выделяется водород, необходимый для превращения органического материала в нефть.

Нефть – это горная порода. Она относится к группе осадочных пород вместе с песками, глинами, известняками, каменной солью и др. Мы привыкли считать, что порода – это твердое вещество, из которого состоит земная кора и более глубокие недра Земли. Оказывается, есть и жидкие породы, и даже газообразные. Одно из важных свойств нефти – способность гореть.

В состав нефти входит около 425 углеводородных соединений. Главную часть нефтей составляют три группы УВ: метановые, нафтеновые и ароматические. По углеводородному составу все нефти подразделяются на: 1) метаново-нафтеновые, 2) нафтеново-метановые, 3) ароматическо-нафтеновые, 4) нафтеново-ароматические, 5) ароматическо-метановые, 6) метаново-ароматические и 7) метаново-ароматическо-нафтеновые. Первым в этой классификации ставится название углеводорода, содержание которого в составе нефти меньше.

Наряду с углеводородами в нефтях присутствуют химические соединения других классов. Обычно все эти классы объединяют в одну группу гетеросоединений (греч. “гетерос” – другой). В нефтях также обнаружено более 380 сложных гетеросоединений, в которых к углеводородным ядрам присоединены такие элементы, как сера, азот и кислород. Большинство из указанных соединений относится к классу сернистых соединений – меркаптанов. Это очень слабые кислоты с неприятным запахом. С металлами они образуют солеобразные соединения – меркаптиды. В нефтях меркаптаны представляют собой соединения, в которых к углеводородным радикалам присоединена группа SH.

Порфирины – особые азотистые соединения органического происхождения. Считают, что они образованы из хлорофилла растений и гемоглобина животных. При температуре 200-250 о С порфирины разрушаются.

Сера широко распространена в нефтях и в углеводородном газе и содержится либо в свободном состоянии, либо в виде соединений (сероводород, меркаптаны). Количество ее колеблется от 0,1% до 5%, но бывает и значительно больше. Так, например, в газе Астраханского месторождения содержание Н2S достигает 24 %.

Зольная часть – остаток, получающийся при сжигании нефти. Это различные минеральные соединения, чаще всего железо, никель, ванадий, иногда соли натрия.

Кислород в нефтях встречается в связанном состоянии также в составе нафтеновых кислот (около 6%) – CnH2n-1(COOH), фенолов (не более 1%) – C6H5OH, а также жирных кислот и их производных – C6H5O6(P). Содержание азота в нефтях не превышает 1%. Основная его масса содержится в смолах. Содержание смол в нефтях может достигать 60% от массы нефти, асфальтенов – 16%.

Асфальтены представляют собой черное твердое вещество. По составу они сходны со смолами, но характеризуются иными соотношениями элементов. Они отличаются большим содержанием железа, ванадия, никеля и др. Если смолы растворяются в жидких углеводородах всех групп, то асфальтены нерастворимы в метановых углеводородах, частично растворимы в нафтеновых и лучше растворяются в ароматических. В “белых” нефтях смолы содержатся в малых количествах, а асфальтены вообще отсутствуют.

Нефть – это вязкая маслянистая жидкость, темно-коричневого или почти черного цвета с характерным запахом, обладающая слабой флюоресценцией, более легкая (плотность 0,73-0,97г/см 3 ), чем вода, почти нерастворимая в ней. Нефть сильно варьирует по плотности (от легкой 0,65-0,70 г/см3, до тяжелой 0,98-1,05 г/см3). Нефть и ее производные обладают наивысшей среди всех видов топлив теплотой сгорания. Теплоемкость нефти 1,7-2,1 кДж/кг, теплота сгорания нефти – 41 МДж/кг, бензина – 42 МДж/кг. Температура кипения зависит от строения входящих в состав нефти углеводородов и колеблется от 50 до 550°С.

Различные компоненты нефти переходят в газообразное состояние при различной температуре. Легкие нефти кипят при 50-100°С, тяжелые – при температуре более 100°С.

Различие температур кипения углеводородов используется для разделения нефти на температурные фракции. При нагревании нефти до 180-200°С выкипают углеводороды бензиновой фракции, при 200-250°С – лигроиновой, при 250-315°С – керосиново-газойлевой и при 315-350°С – масляной. Остаток представлен гудроном. В состав бензиновой и лигроиновой фракций входят углеводороды, содержащие 6-10 атомов углерода. Керосиновая фракция состоит из углеводородов с C11-C13, газойлевая – C14-C17.

Важным является свойство нефтей растворять углеводородные газы. В 1 м 3 нефти может раствориться до 400 м 3 горючих газов. Большое значение имеет выяснение условий растворения нефти и природных газов в воде. Нефтяные углеводороды растворяются в воде крайне незначительно. Нефти различаются по плотности. Плотность нефти, измеренной при 20°С, отнесенной к плотности воды, измеренной при 4°С, называется относительной. Нефти с относительной плотностью 0,85 называются легкими, с относительной плотностью от 0,85 до 0,90 – средними, а с относительной плотностью свыше 0,90 – тяжелыми. В тяжелых нефтях содержатся в основном циклические углеводороды. Цвет нефти зависит от ее плотности: светлые нефти обладают меньшей плотностью, чем темные. А чем больше в нефти смол и асфальтенов, тем выше ее плотность. При добыче нефти важно знать ее вязкость. Различают динамическую и кинематическую вязкость. Динамической вязкостью называется внутреннее сопротивление отдельных частиц жидкости движению общего потока. У легких нефтей вязкость меньше, чем у тяжелых. При добыче и дальнейшей транспортировке тяжелые нефти подогревают. Кинематической вязкостью называется отношение динамической вязкости к плотности среды. Большое значение имеет знание поверхностного натяжения нефти. При соприкосновении нефти и воды между ними возникает поверхность типа упругой мембраны. Капиллярные явления используются при добыче нефти. Силы взаимодействия воды с горной породой больше, чем у нефти. Поэтому вода способна вытеснить нефть из мелких трещин в более крупные. Для увеличения нефтеотдачи пластов используются специальные поверхностно-активные вещества (ПАВ). Нефти имеют неодинаковые оптические свойства. Под действием ультрафиолетовых лучей нефть способна светиться. При этом легкие нефти светятся голубым светом, тяжелые – бурым и желто-бурым. Это используется при поиске нефти. Нефть является диэлектриком и имеет высокое удельное сопротивление. На этом основаны электрометрические методы установления в разрезе, вскрытом буровой скважиной, нефтеносных пластов.

Почти вся добываемая в мире нефть, извлекается посредством буровых скважин, закрепленных стальными трубами высокого давления. Для подъема нефти и сопутствующих ей газа и воды на поверхность скважина имеет герметичную систему подъемных труб, механизмов и арматуры, рассчитанную на работу с давлениями, соизмеримыми с пластовыми. Добыче нефти при помощи буровых скважин предшествовали примитивные способы: сбор ее на поверхности водоемов, обработка песчаника или известняка, пропитанного нефтью, посредством колодцев.

Ф. Ариосто в 15 веке. Недалеко от Модены в Италии такие нефтесодержащие грунты измельчались и подогревались в котлах. Затем нефть выжимали в мешках при помощи пресса. В 1833 -1845 г. г. нефть добывали из песка на берегу Азовского моря. Песок помещали в ямы с покатым дном и поливали водой. Вымытую из песка нефть собирали с поверхности воды пучками травы.

Добыча нефти из колодцев производилась в Киссии, древней области между Ассирией и Мидией в 5 веке до нашей эры при помощи коромысла, к которому привязывалось кожаное ведро. Подробное описание колодезной добычи нефти в Баку дал немецкий натуралист Э. Кемпфер. Глубина колодцев достигала 27 м, их стенки обкладывались камнем или укреплялись деревом.

Добыча нефти посредством скважин начала широко применяться с 60-х г. 19 века. Вначале наряду с открытыми фонтанами и сбором нефти в вырытые рядом со скважинами земляные амбары добыча нефти осуществлялась также с помощью цилиндрических ведер с клапаном в днище. Из механизированных способов эксплуатации впервые в 1865 в США была внедрена глубоконасосная эксплуатация, которую в 1874 г применили на нефтепромыслах в Грузии, в 1876 в Баку. В 1886 г В. Г. Шухов предложил компрессорную добычу нефти, которая была испытана в Баку в 1897г. Более совершенный способ подъема нефти из скважины – газлифт – предложил в 1914 г М. М. Тихвинский.

Под разработкой нефтяного месторождения понимается осуществление процесса перемещения жидкостей и газа в пластах к эксплуатационным скважинам. Управление процессом движения жидкостей и газа достигается размещением на месторождении нефтяных, нагнетательных и контрольных скважин, количеством и порядком ввода их в эксплуатацию, режимом работы скважин и балансом пластовой энергии. Принятая для конкретной залежи система разработки предопределяет технико-экономические показатели. Перед забуриванием залежи проводят проектирование системы разработки. На основании данных разведки и пробной эксплуатации устанавливают условия, при которых будет протекать эксплуатация: ее геологическое строение, коллекторские свойства пород (пористость, проницаемость, степень неоднородности), физические свойства жидкостей в пласте (вязкость, плотность), насыщенность пород нефти водой и газом, пластовые давления. Базируясь на этих данных, производят экономическую оценку системы, и выбирают оптимальную.

Извлечение нефти из скважин производится либо за счет естественного фонтанирования под действием пластовой энергии, либо путем использования одного из нескольких механизированных способов подъема жидкости. Обычно в начальной стадии разработки действует фонтанная добыча, а по мере ослабления фонтанирования скважину переводят на механизированный способ: газлифтный или эрлифтный, глубинонасосный (с помощью штанговых, гидропоршневых и винтовых насосов).

В процессе добычи нефти важное место занимает внутрипромысловый транспорт продукции скважин, осуществляемый по трубопроводам. Применяются 2 системы внутрипромыслового транспорта: напорные и самотечные. При напорных системах достаточно собственного давления на устье скважин. При самотечных движение происходит за счет превышения отметки устья скважины над пометкой группового сборного пункта.

Добываемая на промыслах нефть, помимо растворенных в ней газов, содержит некоторое количество примесей – частицы песка, глины, кристаллы солей и воду. Содержание твердых частиц в неочищенной нефти обычно не превышает 1,5%, а количество воды может изменяться в широких пределах. С увеличением продолжительности эксплуатации месторождения возрастает обводнение нефтяного пласта и содержание воды в добываемой нефти. В некоторых старых скважинах жидкость, получаемая из пласта, содержит 90% воды. В нефти, поступающей на переработку, должно быть не более 0,3% воды. Присутствие в нефти механических примесей затрудняет ее транспортирование по трубопроводам и переработку, вызывает эрозию внутренних поверхностей труб нефтепроводов и образование отложений в теплообменниках, печах и холодильниках, что приводит к снижению коэффициента теплопередачи, повышает зольность остатков от перегонки нефти (мазутов и гудронов), содействует образованию стойких эмульсий. Кроме того, в процессе добычи и транспортировки нефти происходит весомая потеря легких компонентов нефти (метан, этан, пропан и т. д., включая бензиновые фракции) – примерно до 5% от фракций, выкипающих до 100°С.

Для сокращения потерь легких компонентов осуществляют стабилизацию нефти, а также применяют специальные герметические резервуары хранения нефти. От основного количества воды и твердых частиц нефть освобождают путем отстаивания в резервуарах на холоду или при подогреве. Окончательно их обезвоживают и обессоливают на специальных установках.

Однако вода и нефть часто образуют трудно разделимую эмульсию, что сильно замедляет или даже препятствует обезвоживанию нефти. В общем случае эмульсия есть система из двух взаимно нерастворимых жидкостей, в которых одна распределена в другой во взвешенном состоянии в виде мельчайших капель. Существуют два типа нефтяных эмульсий: нефть в воде, или гидрофильная эмульсия, и вода в нефти, или гидрофобная эмульсия. Чаще встречается гидрофобный тип нефтяных эмульсий. Образованию стойкой эмульсии предшествуют понижение поверхностного натяжения на границе раздела фаз и создание вокруг частиц дисперсной фазы прочного адсорбционного слоя. Такие слои образуют третьи вещества – эмульгаторы. К гидрофильным эмульгаторам относятся щелочные мыла, желатин, крахмал. Гидрофобными являются хорошо растворимые в нефтепродуктах щелочноземельные соли органических кислот, смолы, а также мелкодисперсные частицы сажи, глины, окислов металлов и т. п., легче смачиваемые нефтью чем водой.

Отстаивание – применяется к свежим, легко разрушимым эмульсиям. Расслаивание воды и нефти происходит вследствие разности плотностей компонентов эмульсии. Процесс ускоряется нагреванием до 120-160°С под давлением 8-15 атмосфер в течение 2-3 ч, не допуская испарения воды.

Центрифугирование – отделение механических примесей нефти под воздействием центробежных сил. В промышленности применяется редко, обычно сериями центрифуг с числом оборотов от 350 до 5000 в мин., при производительности 15-45 м 3 /ч каждая.

Разрушение эмульсий достигается путем применения поверхностно-активных веществ – деэмульгаторов. Разрушение достигается а) адсорбционным вытеснением действующего эмульгатора веществом с большей поверхностной активностью, б) образованием эмульсий противоположного типа (инверсия ваз) и в) растворением (разрушением) адсорбционной пленки в результате ее химической реакции с вводимым в систему деэмульгатором. Химический метод применяется чаще механического, обычно в сочетании с электрическим.

При попадании нефтяной эмульсии в переменное электрическое поле частицы воды, сильнее реагирующие на поле чем нефть, начинают колебаться, сталкиваясь друг с другом, что приводит к их объединению, укрупнению и более быстрому расслоению с нефтью. Установки, называемые электродегидраторами (ЭЛОУ – электроочистительные установки), с рабочим напряжением до 33000В при давлении 8-10 атмосфер, применяют группами по 6-8 шт. с производительностью 250-500 т нефти в сутки каждая. В сочетании с химическим методом этот метод имеет наибольшее распространение в промышленной нефтепереработке.

Различные нефти и выделенные из них соответствующие фракции отличаются друг от друга физико-химическими и товарными свойствами. Так, бензиновые фракции некоторых нефтей характеризуются высокой концентрацией ароматических, нафтеновых или изопарафиновых углеводородов и поэтому имеют высокие октановые числа, тогда как бензиновые фракции других нефтей содержат в значительных количествах парафиновые углеводороды и имеют очень низкие октановые числа. Важное значение в дальнейшей технологической переработке нефти имеет серность, масляничность смолистость нефти и др. Таким образом, существует необходимость отслеживания качественных характеристик нефтей в процессе транспортировки, сбора и хранения с целью недопущения потери ценных свойств компонентов нефти.

Однако раздельные сбор, хранение и перекачка нефтей в пределах месторождения с большим числом нефтяных пластов весомо осложняет нефтепромысловое хозяйство и требует больших капиталовложений. Поэтому близкие по физико-химическим и товарным свойствам нефти на промыслах смешивают и направляют на совместную переработку.

Выбор направления переработки нефти и ассортимента получаемых нефтепродуктов определяется физико-химическими свойствами нефти, уровнем технологии нефтеперерабатывающего завода и настоящей потребности хозяйств в товарных нефтепродуктах. Различают три основных варианта переработки нефти:

По топливному варианту нефть перерабатывается в основном на моторные и котельные топлива. Топливный вариант переработки отличается наименьшим числом участвующих технологических установок и низкими капиталовложениями. Различают глубокую и неглубокую топливную переработку. При глубокой переработке нефти стремятся получить максимально возможный выход высококачественных и автомобильных бензинов, зимних и летних дизельных топлив и топлив для реактивных двигателей. Выход котельного топлива в этом варианте сводится к минимуму. Таким образом, предусматривается такой набор процессов вторичной переработки, при котором из тяжелых нефтяных фракций и остатка – гудрона получают высококачественные легкие моторные топлива. Сюда относятся каталитические процессы – каталитический крекинг, каталитический риформинг, гидрокрекинг и гидроочистка, а также термические процессы, например коксование. Переработка заводских газов в этом случае направлена на увеличение выхода высококачественных бензинов. При неглубокой переработке нефти предусматривается высокий выход котельного топлива.

По топливно-масляному варианту переработки нефти наряду с топливами получают смазочные масла. Для производства смазочных масел обычно подбирают нефти с высоким потенциальным содержанием масляных фракций. В этом случае для выработки высококачественных масел требуется минимальное количество технологических установок. Масляные фракции (фракции, выкипающие выше 350°С), выделенные из нефти, сначала подвергаются очистке избирательными растворителями: фенолом или фурфуролом, чтобы удалить часть смолистых веществ и низкоиндексные углеводороды, затем проводят депарафинизацию при помощи смесей метилэтилкетона или ацетона с толуолом для понижения температуры застывания масла. Заканчивается обработка масляных фракций доочисткой отбеливающими глинами. Последние технологии получения масел используют процессы гидроочистки взамен селективной очистки и обработки отбеливающими глинами. Таким способом получают дистиллятные масла (легкие и средние индустриальные, автотракторные и др.). Остаточные масла (авиационные, цилиндровые) выделяют из гудрона путем его деасфальтизации жидким пропаном. При этом образуется деасфальт и асфальт. Деасфальт подвергается дальнейшей обработке, а асфальт перерабатывают в битум или кокс.

Нефтехимический вариант переработки нефти по сравнению с предыдущими вариантами отличается большим ассортиментом нефтехимической продукции и в связи с этим наибольшим числом технологических установок и высокими капиталовложениями. Нефтеперерабатывающие заводы, строительство которых проводилось в последние два десятилетия, направлены на нефтехимическую переработку. Нефтехимический вариант переработки нефти представляет собой сложное сочетание предприятий, на которых помимо выработки высококачественных моторных топлив и масел не только проводится подготовка сырья (олефинов, ароматических, нормальных и изопарафиновых углеводородов и др.) для тяжелого органического синтеза, но и осуществляются сложнейшие физико-химические процессы, связанные с многотоннажным производством азотных удобрений, синтетического каучука, пластмасс, синтетических волокон, моющих веществ, жирных кислот, фенола, ацетона, спиртов, эфиров и многих других химикалий.

Нефть представляет собой сложную смесь парафиновых, нафтеновых и ароматических углеводов, различных по молекулярному весу и температуре кипения. Кроме того, в нефти содержатся сернистые, кислородные и азотистые органические соединения. Для производства многочисленных продуктов различного назначения и со специфическими свойствами применяют методы разделения нефти на фракции и группы углеводородов, а также изменения ее химического состава. Различают первичные и вторичные методы переработки нефти:

К первичным относят процессы разделения нефти на фракции, когда используются ее потенциальные возможности по ассортименту, количеству и качеству получаемых продуктов и полупродуктов – перегонка нефти;

Ко вторичным относят процессы деструктивной переработки нефти и очистки нефтепродуктов, предназначенные для изменения ее химического состава путем термического и каталитического воздействия. При помощи этих методов удается получить нефтепродукты заданного качества и в больших количествах, чем при прямой перегонке нефти.

Братья Дубинины впервые создали устройство для перегонки нефти. Завод Дубининых был очень прост. Котёл в печке, из котла идёт труба через бочку с водой в пустую бочку. Бочка с водой – холодильник, пустая бочка – приёмник для керосина.

Различают перегонку с однократным, многократным и постепенным испарением. При перегонке с однократным испарением нефть нагревают до определенной температуры и отбирают все фракции, перешедшие в паровую фазу. Перегонка нефти с многократным испарением производится с поэтапным нагреванием нефти, и отбиранием на каждом этапе фракций нефти с соответствующей температурой перехода в паровую фазу. Перегонку нефти с постепенным испарением в основном применяют в лабораторной практике для получения особо точного разделения большого количества фракций. Отличается от других методов перегонки нефти низкой производительностью.

Процесс первичной переработки нефти (прямой перегонки), с целью получения нефтяных фракций, различающихся по температуре кипения без термического распада, осуществляют в кубовых или трубчатых установках при атмосферном и повышенном давлениях или в вакууме. Трубчатые установки отличаются более низкой достаточной температурой перегоняемого сырья, меньшим крекингом сырья, и большим КПД. Поэтому на современном этапе нефтепереработки трубчатые установки входят в состав всех нефтеперерабатывающих заводов и служат поставщиками как товарных нефтепродуктов, так и сырья для вторичных процессов (термического и каталитического крекинга, риформинга).

В настоящее время перегонку нефти в промышленности производят на непрерывно действующих трубчатых установках. У них устраивается трубчатая печь, для конденсации и разделения паров сооружаются огромные ректификационные колонны, а для приёма продуктов перегонки выстраиваются целые городки резервуаров.

Трубчатая печь представляет собой помещение, выложенное внутри огнеупорным кирпичом. Внутри печи расположен многократно изогнутый стальной трубопровод. Длина труб в печах достигает километра. Когда завод работает, по этим трубам непрерывно, с помощью насоса, подаётся нефть с большой скоростью – до двух метров в секунду. Печь обогревается горящим мазутом, подаваемым в неё при помощи форсунок. В трубопроводе нефть быстро нагревается до 350-370°. При такой температуре более летучие вещества нефти превращаются в пар.

Так как нефть – это смесь углеводородов различного молекулярного веса, имеющих разные температуры кипения, то перегонкой её разделяют на отдельные нефтепродукты. При перегонке нефти получают светлые нефтепродукты: бензин (tкип 90-200°С), лигроин (tкип 150-230°С), керосин (tкип 180-300°С), легкий газойль – соляровое масло (tкип 230-350°С), тяжелый газойль (tкип 350-430°С), а в остатке – вязкую черную жидкость – мазут (tкип выше 430°С). Мазут подвергают дальнейшей переработке. Его перегоняют под уменьшенным давлением (чтобы предупредить разложение) и выделяют смазочные масла.

При перегонке с однократным испарением нефть нагревают в змеевике какого-либо подогревателя до заранее заданной температуры. По мере повышения температуры образуется все больше паров, которые находятся в равновесии с жидкой фазой, и при заданной температуре парожидкостная смесь покидает подогреватель и поступает в адиабатический испаритель. Последний представляет собой пустотелый цилиндр, в котором паровая фаза отделяется от жидкой. Температура паровой и жидкой фаз в этом случае одна и та же.

Перегонка с многократным испарением состоит из двух или более однократных процессов перегонки с повышением рабочей температуры на каждом этапе.

Четкость разделения нефти на фракции при перегонке с однократным испарением хуже по сравнению с перегонкой с многократным и постепенным испарением. Но если высокой четкости разделения фракций не требуется, то метод однократного испарения экономичнее: при максимально допустимой температуре нагрева нефти 350-370°С (при более высокой температуре начинается разложение углеводородов) больше продуктов переходит в паровую фазу по сравнению с многократным или постепенным испарением. Для отбора из нефти фракций, выкипающих выше 350-370°С, применяют вакуум или водяной пар. Использование в промышленности принципа перегонки с однократным испарением в сочетании с ректификацией паровой и жидкой фаз позволяет достигать высокой четкости разделения нефти на фракции, непрерывности процесса и экономичного расходования топлива на нагрев сырья.

В зависимости от внутреннего устройства, обеспечивающего контакт между восходящими парами и нисходящей жидкостью (флегмой), ректификационные колонны делятся на насадочные, тарельчатые, роторные и др.

В зависимости от давления они делятся на ректификационные колонны высокого давления, атмосферные и вакуумные. Первые применяют в процессах стабилизации нефти и бензина. Атмосферные и вакуумные ректификационные колоны в основном применяют при перегонке нефтей, остаточных нефтепродуктов и дистилляторов.

Принципиальная схема для промышленной перегонки нефти приведена на рисунке. Исходная нефть прокачивается насосом через теплообменники 4, где нагревается под действием тепла отходящих нефтяных фракций и поступает в огневой подогреватель (трубчатую печь) 1. В трубчатой печи нефть нагревается до заданной температуры и входит в испарительную часть (питательную секцию) ректификационной колонны 2. В процессе нагрева часть нефти переходит в паровую фазу, которая при прохождении трубчатой печи все время находится в состоянии равновесия с жидкостью. Как только нефть в виде парожидкостной смеси выходит из печи и входит в колонну (где в результате снижения давления дополнительно испаряется часть сырья), паровая фаза отделяется от жидкой и поднимается вверх по колонне, а жидкая перетекает вниз. Паровая фаза подвергается ректификации в верхней части колонны. В ректификационной колонне размещены ректификационные тарелки, на которых осуществляется контакт поднимающихся по колонне паров со стекающей жидкостью (флегмой). Флегма создается в результате того, что часть верхнего продукта, пройдя конденсатор-холодильник 3, возвращается на верхнюю тарелку и стекает на нижележащие, обогащая поднимающиеся пары низкокипящими компонентами.

Для ректификации жидкой части сырья в нижней части ректификационной части колонны под нижнюю тарелку необходимо вводить тепло или какой-либо испаряющий агент 5. В результате легкая часть нижнего продукта переходит в паровую фазу и тем самым создается паровое орошение. Это орошение, поднимаясь с самой нижней тарелки и вступая в контакт со стекающей жидкой фазой, обогащает последнюю высококипящими компонентами.

В итоге сверху колонны непрерывно отбирается низкокипящая фракция, снизу – высококипящий остаток.

Испаряющий агент вводится в ректификационную колону с целью повышения концентрации высококипящих компонентов в остатке от перегонки нефти. В качестве испаряющего агента используются пары бензина, лигроина, керосина, инертный газ, чаще всего – водяной пар.

В присутствии водяного пара в ректификационной колонне снижается парциальное давление углеводородов, а, следовательно, их температура кипения. В результате наиболее низкокипящие углеводороды, находящиеся в жидкой фазе после однократного испарения, переходят в парообразное состояние и вместе с водяным паром поднимаются вверх по колонне. Водяной пар проходит всю ректификационную колонну и уходит с верхним продуктом, понижая температуру в ней на 10-20°С. На практике применяют перегретый водяной пар и вводят его в колонну с температурой, равной температуре подаваемого сырья или несколько выше (обычно не насыщенный пар при температуре 350-450°С под давлением 2-3 атмосферы).

Интенсивно перемешивается кипящая жидкость, что способствует испарению низкокипящих углеводородов;

Создается большая поверхность испарения тем, что испарение углеводородов происходит внутрь множества пузырьков водяного пара.

Расход водяного пара зависит от количества отпариваемых компонентов, их природы и условий внизу колонны. Для хорошей ректификации жидкой фазы внизу колонны необходимо, чтобы примерно 25% ее переходило в парообразное состояние.

В случае применения в качестве испаряющего агента инертного газа происходит большая экономии тепла, затрачиваемого на производство перегретого пара, и снижение расхода воды, идущей на его конденсацию. Весьма рационально применять инертный газ при перегонке сернистого сырья, т. к. сернистые соединения в присутствии влаги вызывают интенсивную коррозию аппаратов. Однако инертный газ не получил широкого применения при перегонке нефти из-за громоздкости подогревателей газа и конденсаторов парогазовой смеси (низкого коэффициента теплоотдачи) и трудности отделения отгоняемого нефтепродукта от газового потока.

Удобно в качестве испаряющего агента использовать легкие нефтяные фракции – лигроино-керосино-газойлевую фракцию, т. к. это исключает применение открытого водяного пара при перегонке сернистого сырья, вакуума и вакуумсоздающей аппаратуры и, в то же время, избавляет от указанных сложностей работы с инертным газом.

Чем ниже температура кипения испаряющего агента и больше его относительное количество, тем ниже температура перегонки. Однако чем легче испаряющий агент, тем больше его теряется в процессе перегонки. Поэтому в качестве испаряющего агента рекомендуется применять лигроино-керосино-газойлевую фракцию.

В результате перегонки нефти при атмосферном давлении и температуре 350-370°С остается мазут, для перегонки которого необходимо подобрать условия, исключающие возможность крекинга и способствующие отбору максимального количества дистилляторов. Самым распространенным методом выделения фракций из мазута является перегонка в вакууме. Вакуум понижает температуру кипения углеводородов и тем самым позволяет при 410-420°С отобрать дистилляты, имеющие температуры кипения до 500°С (в пересчете на атмосферное давление). Нагрев мазута до 420°С сопровождается некоторым крекингом углеводородов, но если получаемые дистилляторы затем подвергаются вторичным методам переработки, то присутствие следов непредельных углеводородов не оказывает существенного влияния. При получении масляных дистилляторов разложение их сводят к минимуму, повышая расход водяного пара, снижая перепад давления в вакуумной колонне и др. Существующие промышленные установки способны поддерживать рабочее давление в ректификационных колоннах 20 мм рт. ст. и ниже.

Рассмотренные методы перегонки нефти дают достаточно четкие разделения компонентов, однако оказываются непригодными, когда из нефтяных фракций требуется выделить индивидуальные углеводороды высокой чистоты (96-99%), которые служат сырьем для нефтехимической промышленности (бензол, толуол, ксилол и др.)