чертеж мини нпз

Описание инфраструктуры предприятия по первичной переработке нефти

Представляет собой горизонтальные или вертикальные резервуары, с системой приёма сырья и отгрузкой готовой продукции

Исходя из практики проектирования для обеспечения нормальной работы установки требуется сырьевой парк, рассчитанный на хранение пятидневного запаса сырья и готовой продукции.

Для установки, например СК-800-2КН, ёмкостной парк состоит из вертикальных резервуаров объёмом 100-400 м 3 , в количестве минимум два резервуара на каждый вид продукции. Необходимо уточнить, что один резервуар должен быть резервным (пустым) и его объем равен самому большому резервуару в парке. По нормам пожарной безопасности резервуарный парк должен находится в 100 м от установки.

В данную систему входят сливо-наливные устройства.

Прием сырья и отгрузка готовой продукции могут осуществляться как авто транспортом, так и железнодорожным транспортом.

При работе установки используется водяной пар, который необходим для технологического процесса, пожарной безопасности, на теплоснабжение пароспутников и системы отопления зданий.

Пар обеспечивается котельной проектируемой на базе котлов отечественного или импортного производства.

Возможно модульное исполнение котельной, либо размещение котельной в капитальном здании.

К капитальным зданиям проектируемым на предприятии относятся здания управления в составе помещений операторной, щитовой, лаборатории, здание пожарных насосов здание насосов оборотного водоснабжения.

Общая площадь всех капитальных зданий составляет

300-320 м 2 .

Материал исполнения зданий в зависимости класса огнестойкости может быть из кирпича или сендвич панелей. К сооружениям относятся навесы насосных, печей, представляющие собой металлоконструкции.

Состоит, как правило, из 2-х резервуаров для хранения противопожарного запаса воды, емкостей запаса пенообразователя, пожарных насосов и системы сигнализации и пожарных трубопроводов с гидрантами. Объём запаса воды зависит от объема резервуарного парка, наличия ж/д эстакады, сейсмичности района строительства и рассчитывается в процессе проектирования. В среднем для предприятия с одной установкой запас воды на пожарные нужды составляет 800 —1000м 3

Установка соединяется с объектами инфраструктуры предприятия трубопроводами, линиями КИПиА и линиями электроснабжения проложенными на опорах.

Все эти линии представляю собой технологические коммуникации.

На предприятии требуется система водоснабжения и канализации, обеспечивающая установку, здания и сооружения водой и канализацией. Все стоки предприятия представляют собой загрязнённую воду, которая направляется на очистные сооружения. Очистные сооружения служат для очистки загрязнённых стоков предприятия. Представляю собой систему модульных фильтров и емкостей заглубленных ниже глубины промерзания.

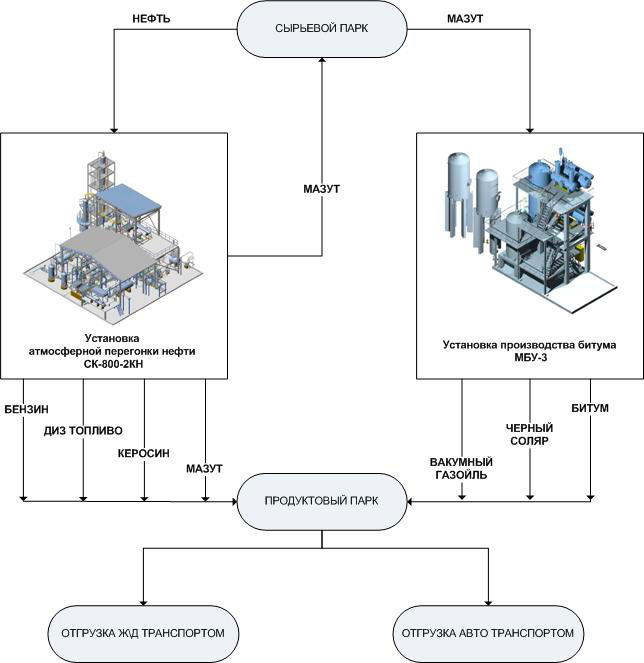

Упрощенная блок схема взаимодействия объектов МИНИ НПЗ

ОПИСНИЕ ПРОИЗВОДСТВА углубленной переработки нефти

Комплексная переработка нефти с целевым получением таких продуктов как бензиновая, керосиновая и дизельная фракции, а также масляных фракций печного топлива и битумов дорожных и строительных марок осуществляется благодаря совместной работе установок СК-800-2КН и МБУ-3. При этом допускается полная автономная работа каждой установки. Глубина переработки всего НПЗ при таком комплексе достигает 90 %.

В качестве сырья для комплекса используется нефть. После того, как из нефти на установке СК-800-2КН отбирают бензиновую, керосиновую и дизельную фракции, получившийся мазут направляется в битумную установку МБУ-3 где из него извлекают вакуумный газойль с целью получения гудрона. Полученный гудрон окисляют до битума.

Материальный баланс комплекса углубленной переработки нефти

Распределение доли продуктов получаемых из 100% нефти

Материальный баланс рассчитан для среднетрубной малопарафинистой и высокосмолистой нефти с содержанием светлых фракций до 50 % получаемых за счет ректификации на установке СК-800-2КН. Оставшиеся 50 % мазута, разделяются: часть мазута направляется в товарно-сырьевой парк, а часть направляется на установку МБУ-3 и служат для неё сырьем. Выход каждой фракции зависит от перерабатываемого сырья и может быть определён по паспорту на сырье.

Сайфутдинов А.Ф., Нестеров Г.А.*, Бекетов О.Е., Ладошкин В.С.

Линас-Техно, Новосибирск, Россия

* – Linas Technology International Corporation, New York, USA

В одной из предыдущих статей “Возможно ли получение нефтепродуктов высокого качества на мини-НПЗ” мы уже рассматривали различные аспекты проблемы качества получаемых на мини-НПЗ топливных фракций [1]. Вывод наш однозначен: получение качественного топлива на мини-НПЗ – это реальность. И это подкрепляется нашим практическим опытом проектирования, изготовления и эксплуатации мини-НПЗ, а также опытом разработки других процессов ректификации для различных отраслей промышленности.

Мини-НПЗ в экономическом плане имеет свои преимущества, которые определяются более низкими накладными и эксплуатационными расходами, основанными на сравнительно небольших капиталовложениях, конкретных условиях поставки сырья и сбыта продукции. Естественно, у гигантов индустрии НПЗ также имеются свои экономические достоинства. Но и у мини-НПЗ имеется своя высокоэффективная экономическая ниша. С нашей точки зрения большие НПЗ и мини-НПЗ должны взаимно дополнять друг друга и занимать каждый свое место на рынке нефтепереработки. Критерием же является экономическая рыночная целесообразность, которая определяется множеством факторов.

Однако до сих пор часто бытует противоположное мнение. И оно нередко активно поддерживается как в средствах массовой информации, так и среди специалистов по нефтепереработке. Достаточно пролистать некоторые аналитические статьи о мини-НПЗ, публикуемые время от времени в различных нефтегазовых изданиях.

В результате образ мини-НПЗ представляется как ущербный и второсортный вариант большого промышленного НПЗ, способный производить только низкокачественное топливо.

Справедливости ради необходимо заметить, что отчасти в этом виноваты сами производители и владельцы дешевых мини-НПЗ, ставящих во главу угла своего бизнеса не качество продукции, а получение максимальной прибыли. Об этом мы ранее писали в аналитическом обзоре “Российский рынок мини-нефтеперерабатывающих установок: соотношение цены и качества” [2].

С другой стороны такое отношение к мини-НПЗ провоцируется из-за недопонимания особенностей структуры мини-НПЗ и связанных с этим естественных ограничений. Такие ограничения накладываются в первую очередь со стороны экономики процесса.

В частности, на мини-НПЗ нерентабельно организовывать процессы вторичной переработки, которые имеются на больших НПЗ. А именно эти процессы во многом определяют качественные показатели получаемых нефтепродуктов. К таким процессам относятся в первую очередь процессы получения высокооктановых бензинов из прямогонного бензина, процессы гидроочистки (удаления серы) и депарафинизации, а также процессы глубокой переработки остатков перегонки. Это дорогостоящие процессы, которые начинают окупаться при объемах переработки свыше 200 тысяч тонн в год. Такие объемы переработки практически находятся за пределами мощностей мини-НПЗ.

Но отсюда вовсе не следует, что на мини-НПЗ невозможно получать качественные нефтепродукты. При взвешенном отношении к естественным ограничениям, накладываемым на возможности мини-НПЗ, получение качественных топлив является вполне достижимым результатом.

Решающую роль в обеспечении качества получаемых нефтепродуктов на мини-НПЗ играют два ключевых фактора:

- Правильный выбор сырья с учетом особенностей работы мини-НПЗ.

- Правильный выбор технологической схемы переработки сырья на мини-НПЗ с учетом конструктивных особенностей оборудования.

О требованиях к сырью, используемому на мини-НПЗ, мы писали в одной из наших предыдущих статей [3]. В настоящей статье мы проанализируем состав и технологическую схему мини-НПЗ и их влияние на различные аспекты качества получаемой продукции.

Основная идея мини-НПЗ заключается в оперативном и достаточно экономичном получении различных видов топлива из доступных источников сырья. В связи с этим мини-НПЗ представляет собой упрощенный блок атмосферной перегонки большого НПЗ. Задачей этого блока, как большого так и мини-НПЗ, является перегонка нефти с получением прямогонного бензина, промежуточных дистиллятов, например, дизтоплива, и мазутного остатка. Наибольшее распространение получила так называемая классическая схема, представленная на рис.1.

Рассмотрим кратко работу этой технологической схемы, опуская несущественные для данной статьи технические подробности.

Основой традиционного мини-НПЗ является тарельчатая колонна. Нефть подается насосом Н-1 на печь нагрева сырья П-1 через теплообменники Т-1 и Т-2, где подогревается теплом выходящих из колонны фракций дизтоплива и мазута. Нагретое сырье из печи поступает в ректификационную колонну К-1. Неиспарившийся остаток – мазутная фракция попадает в нижнюю часть колонны, откуда через теплообменник Т-2 откачивается насосом Н-4. Пары светлых фракций нефти поступают в верхнюю часть колонны, где и происходит разделение на бензиновую и дизельную фракции. Пары бензиновой фракции отводятся из головной части колонны в конденсатор-холодильник Х-1. Здесь они конденсируются и охлаждаются до температуры 40-45 о С и далее поступают в сепаратор С-1. Из сепаратора С-1 бензиновая фракция откачивается насосом Н-2. При этом часть фракции через клапан-регулятор V-2 возвращается назад в голову колонны на орошение для создания потока флегмы, который необходим для процесса ректификации. А остальная часть прямогонного бензина через клапан-регулятор V-3 отводится в товарно-сырьевой парк. Из дизельной тарелки ректификационной колонны К-1 дизельное топливо откачивается насосом Н-3 через теплообменник Т-1. Газ из сепаратора С-1 отводится через клапан-регулятор V-1.

Данная схема имеет ряд существенных недостатков.

- На ректификационных тарельчатых колоннах, применяемых для перегонки нефти, обычно очень сложно получить дизельное топливо с нормальной температурой вспышки. Это связано с невысокой разделительной способностью таких колонн, в результате чего дизельное топливо содержит значительное количество легких бензиновых фракций. Именно их присутствие приводит к снижению температуры вспышки дизтоплива.

- Невысокая эффективность тарельчатых колонн мини-НПЗ также часто сказывается на качестве мазутной фракции.

- Попытки использовать более эффективные насадочные колонны для перегонки нефти приводят к быстрому засорению и выходу из строя насадки.

- Существующий способ подачи флегмы в колонну приводит к повышенному расходу энергии и к снижению качества прямогонного бензина.

На последнем пункте остановимся подробнее. В идеальном варианте температура флегмы, подаваемой в голову колонны, должна быть близка к температуре в голове колонны. В этом случае затраты тепла на работу колонны минимальны.

При перегонке нефти температура в голове колонны обычно составляет около 100 о С или несколько выше. То есть исходя из теории работы колонны температуру бензина, подаваемого на орошение, надо было бы держать на том же самом уровне. Но чем выше температура бензина в сепараторе С-1, тем больше потери легких фракций бензина с уходящим из сепаратора газом. Поэтому с точки зрения получения прямогонного бензина максимального качества температура в сепараторе должна быть как можно ниже, чтобы предотвратить потери самых легких фракций С4-С5. А использование холодного бензина для орошения – это серьезное увеличение энергозатрат на ректификацию.

Таким образом, перед технологом мини-НПЗ возникает противоречие: либо сохранить качество бензина ценой увеличения энергозатрат, либо уменьшить энергозатраты ценой снижения качества бензина.

На практике прямогонный бензин на выходе из колонны охлаждают до компромиссных температур 40-45 о С. Но это не решает полностью ни проблему снижения энергозатрат, ни проблему качества прямогонного бензина.

Проблема получения качественного дизельного топлива на традиционных нефтеперегонных установках решается введением в технологическую схему дополнительной отпарной колонны. Такая схема используется на больших НПЗ и в ряде конструкций мини-НПЗ, преимущественно зарубежного производства.

Технологическая схема с дополнительной отпарной колонной представлена на рис.2.

Отличительной особенностью этой схемы является наличие отпарной колонны К-2 и ребойлера Р-1. Дизельное топливо из колонны К-1 отводится в отпарную колонну К-2, где из него выпариваются легкие бензиновые фракции и снова возвращаются в колонну К-1. Дополнительный подвод тепла в колонну К-2 осуществляется подогревом части дизельного топлива в ребойлере Р-1 теплом мазутной фракции. Отбор части дизтоплива из потока на нагрев осуществляется с помощью клапанов-регуляторов V-4 и V-5, подобно тому, как производится отбор части бензина на орошение. В остальном данная технологическая схема работает так же, как предыдущая схема на рис.1.

Итак, в данной схеме решена проблема получения качественного дизтоплива, но проблема с качеством бензина и дополнительными энергозатратами сохранилась. Как уже отмечалось выше, из-за увеличения сложности конструкции (дополнительные колонна и ребойлер) и системы управления (клапаны-регуляторы V-4, 5 и другая сопутствующая автоматика), такая схема редко используется разработчиками отечественных мини-НПЗ. Однако зарубежные мини-НПЗ, в частности американские и немецкие, поставляются обычно именно в таком технологическом варианте, что, естественно, увеличивает их цену.

Проблема получения качественного прямогонного бензина решена в промышленности на больших НПЗ путем введения еще одной дополнительной – отбензинивающей – колонны.

Технологическая схема такого атмосферного блока представлена на рис.3.

Нефть перед подачей на основную колонну К-1 сначала подается на отбензинивающую колонну К-3, схема орошения которой работает аналогично колонне К-1. Тепло в колонну К-3 подводится за счет возврата части нефти, нагретой в печи П-1. Регулирование потока нефти осуществляется клапанами-регуляторами V-6 и V-7. Прямогонный газ и легкие фракции бензина отводятся из верхней части колонны К-3. Поскольку температура в голове колонны К-3 существенно ниже, появляется возможность использовать для орошения более холодный бензин. Поэтому холодильник Х-2 охлаждает бензин, поступающий в сепаратор С-2, до более низких температур, при которых потери фракции С4-С5 с отходящим газом сводятся к допустимому минимуму. Отбензиненная нефть поступает на ректификацию в колонну К-1. Поскольку содержание в ней легких фракций сведено к минимуму, появляется возможность держать более высокую температуру бензина в сепараторе С-1. Это позволяет снизить энергозатраты, связанные с орошением колонны К-1 без риска потери значительного количества легких фракций бензина.

В остальном рассматриваемая технологическая схема работает аналогично схемам на рис.1 и рис.2.

Как мы могли убедиться, промышленная схема перегонки нефти позволяет получать качественные топливные фракции – прямогонный бензин и дизельное топливо. Но в традиционном варианте это достигается ценой значительного усложнения схемы установки и ее системы управления, в задачу которой входит согласование работы многочисленных аппаратов и устройств.

Подобная схема практически не применяется в конструкции мини-НПЗ, поскольку рентабельность такого сложного малотоннажного производства очень мала.

Как уже упоминалось выше, получение качественной мазутной фракции также нередко является одной из проблем мини-НПЗ. В промышленности на больших НПЗ проблема получения качественного мазута на атмосферной колонне К-1 не стоит остро, поскольку остаток перегонки колонны далее направляется на вакуумную колонну.

Эта проблема существует из-за невысокой разделяющей способности тарельчатых колонн, размеры которых ограничены в конструкции мини-НПЗ.

Итак, мы рассмотрели, как состав и технологическая схема НПЗ влияют на качественные показатели получаемых топливных фракций. Создается впечатление, что в случае мини-НПЗ не удается получать высококачественные продукты за счет использования достаточно простых и экономически эффективных технологических схем и технологий. Однако такое решение было найдено, отработано в промышленности и его эффективность подтверждается каждый день на мини-НПЗ Линас.

Оказалось, что использование ректификационной технологии Линас и ректификационной колонны Линас обеспечивает очень высокую эффективность и надежность процессов разделения, в том числе и в нефтепереработке. Благодаря уникальным свойствам колонны Линас, удалось разработать компактную и простую схему мини-НПЗ, позволяющую получать продукты высокого качества.

Технологическая схема мини-НПЗ на базе колонны Линас представлена на рис.4. По простоте компоновки она мало, чем отличается от классической схемы мини-НПЗ (рис.1).

Главное отличие схемы состоит в том, что в отличие от внешней подачи флегмы в колонну процесс флегмообразования в колонне Линас происходит внутри. Для этого используется небольшой дефлегматор Х-2 и рефлюксная емкость Е-1. Внутреннее флегмообразование позволяет поддерживать высокую температуру флегмы с самого верха колонны, и, следовательно, уменьшать энергозатраты на процесс ректификации. Также внутреннее флегмообразование позволяет отводить из головной части колонны целевой поток прямогонного бензина и охлаждать его по максимуму в холодильнике Х-1. В результате потери фракций С4-С5 с отходящим газом сводятся к минимуму.

Помимо этого конструкция колонны Линас содержит отпарные секции для дизтоплива и мазута, что обеспечивает получение топливных фракций самого высокого качества. При этом колонна Линас имеет высоту всего 5,5 метров для всех типов мини-НПЗ Линас с мощностью от 10.000 до 200.000 тонн нефти в год.

Технологическая простота конструкции мини-НПЗ обуславливает простоту и, следовательно, высокую надежность системы автоматического управления, которая сочетается с системой мощной интеллектуальной противоаварийной защиты.

При этом колонна Линас обеспечивает невероятно устойчивый режим работы, месяцами сохраняя технологический режим и качественные параметры продуктов без вмешательства со стороны человека и автоматики.

В качестве примера приводим среднемесячные данные мини-НПЗ на базе колонны Линас по основным показателям прямогонного бензина и летнего дизельного топлива, остаток – мазут М100.

Инженер-механик, проектироваие МНПЗ и не только

Инженер-механик, проектироваие МНПЗ и не только

Инженер-механик, проектироваие МНПЗ и не только

Инженер-механик, проектироваие МНПЗ и не только

Проектирование магистрального транспорта – ТХ и только ТХ

Инженер-механик, проектироваие МНПЗ и не только

нефть и газ (промысловая подготовка, магистральный транспорт)

Инженер-механик, проектироваие МНПЗ и не только

Инженер-механик, проектироваие МНПЗ и не только

Когда дойдёте до выполнения проекта обратите внимание на следующие моменты.

Посмотрим на технологическую схему:

1. Гидроциклон ГЦ установлен на ёмкости СТ и оба выхода из гидроциклона направлены в ёмкость, довольно интересное технологическое решение: «Часть легких фракций удаляется через верхний сливной патрубок в паровую зону емкости СТ, а остальная часть в виде газожидкостного потока через нижний слив поступает в емкость СТ над уровнем светлого топлива.» Так зачем было разделять сырьё на фракции, чтобы потом направить их в одну ёмкость? Какай-то новый процесс, обычно фракции направляются в разные ёмкости, а зачем тогда их было разделять? Или же ёмкость СТ как-то хитро устроена с целью организации какого-то процесса, прямо таки ноу-хау какое-то. А так, вроде бы законы физики уже побоку.

2. «Из конденсатосборника КС-1 остаточные пары в потоке 7 направляются на боковой вход газожидкостного эжектора ЭГ.» Зачем это делается? Ведь цель установки получить необходимые углеводороды т.е. разделить сырьё на фракции, отличающиеся по началу (н.к.) и концу (к.к.) кипения. В ЭГ опять же происходит смешение уже разделённых фракций. Зачем? Или опять какое-то ноу-хау? Понятно, что смешиваются не вся «лёгкая фракция», а только её газовая часть. Есть такие процессы, когда газовая часть загоняется в бензиновую фракцию, с целью уменьшения общих потерь. Но с процессом разделения фракций они никак не связан.

Применяя такую схему получить светлое топливо (читай диз.топливо) с температурой вспышки более 12-20С (вместо требуемых ГОСТом 45С) вряд ли получится. Или же что-то не понимаю.

3. По материальному балансу (Таблица3.1) имеем выход лёгких (читай бензиновых) фракций (в табл. АБ,10) – 1983 кг/час, выход светлого топлива (читай диз.топливо, в табл.- 12) – 8017 кг/час. Почему тогда под бензиновую фракцию имеем два резервуара по 50м3, а для дизельного топлива только одну ёмкость на 50м3. Чего больше получается, где логика? Да, и почему по табл. имеем, что фазовое состояние этих фракций – газ?

Есть ещё замечания, но и этих вполне достаточно, чтобы у изготовителя запросить наличие действующей установки и обязательно результаты лабораторных испытаний.

Установка УПМ-12 перерабатывает следующие виды сырья: мазут, отработанное масло, нефтешлам с высоким содержанием механических примесей, нефть. Сырьё должно быть предварительно подогрето до температуры 40°С. Сырьё (до 5% воды) перед подачей в зону нагрева (свинцовый реактор) проходит предварительную подготовку. Сырье шестерёнчатым насосом подается в блок «удаления низкокипящих фракций» проходя последовательно систему теплообменников, сырьё попадает в отпорную колону, где нагревается до температур порядка 200-250°С. В результате чего из сырья выводятся все лёгкие фракции (вода, бензин). Далее сырье с температурой 200-250°С попадет в блок термического крекинга. Блок термического крекинга представляет собой реактор с встроенной системой перемешивания и проталкивания перерабатываемого сырья. В нижней части реакционного блока располагается зона нагрева сырья. Температура в рабочей зоне свинцового реактора 450-500˚С.

В нижней части реакторного блока располагается свинцовый сплав отделяющий контур нагрева от сырья и равномерно распределяющий температуру по всему объему реакторного блока. При разогреве пространства реакторного блока до температуры 450-500˚С, свинец находится в жидком состоянии, распределяя равномерно температуру в зоне нагрева сырья. Подготовленное сырье поступает в рабочую зону нагрева, где подвергается термическому крекингу. Кокс оседающий на стенках свинцового реактора срезается вращающимся внутри шнеком, и перемешивается с неразложившимися остатками сырья.Неразложившиеся остатки представляют собой битумную часть, которая выводится из зоны нагрева, в накопительный резервуар для дальнейшей откачки в товарный парк.

Парогазовая смесь, получившаяся в результате термического разложения и, перемещается в каталитическую колонну, которая представляетсобой цилиндр, заполненный катализатором. Парогазовая смесь входит в каталитическую колонну с температурой 400-410˚С. Температура выхода парогазовой смеси из каталитической колонны 360-380˚С. Фракции с температурой кипения выше 360˚С разлагаются на катализаторе на более низкокипящие фракции (каталитический крекинг), а также происходит обессеривание продукта с переходом серы в газ сероводород. Неразложившиеся фракции сливаются обратно в свинцовый реактор. Далее фракции с температурой кипения до 320-360°С, выводятся из каталитического блока в блок ректификационных колонн, где захолаживаются и разделяются на три фракции: бензиновую, керосиновую и дизельную. Не сконденсировавшиеся газы уводятся на последующую обработку или сжигание.

Установка работает на газовой горелке, которая выходит на рабочий режим за счет дополнительного источника газа, в дальнейшем горелка работает на газе, получаемого в результате реакции термического крекинга.

Установка УПМ-12 КУ перерабатывает следующие виды сырья прямогонный бензин, газовый конденсат, нефть, мазут, отработанное масло. Сырьё перед подачей в зону нагрева (свинцовый реактор) должно быть предварительно подготовлено: удалена вода, удалены частично мех. примеси, предварительно подогрето для прокачки в установку.

Сырьё, перед подачей в зону нагрева, проходит предварительный нагрев в контуре, состоящем из 2-х последовательно стоящих теплообменников. В теплообменниках сырьё нагревается до температур 200-250 градусов Цельсия. Далее подогретое сырьё поступает в свинцовый реактор, где происходит поднятие температуры до 400 градусов Цельсия (если это лёгкое сырьё) и до 450-470 (если это тяжёлоё сырьё). В свинцовом реакторе при высоких температурах происходит превращение жидкой фазы в парогазовую смесь. Парогазовая смесь, жаропрочным герметичным вентилятором (ЖГВ), подается в каталитический контур, состоящий из 6-ти параллельно работающих резервуаров с катализатором. ЖГВ держит парогазовую смесь на рецикле в контуре «Печь нагрева – блок катализаторов», для удержания нужной температуре в зоне каталитической реакции. Избыточная парогазовая смесь из контура катализаторов через сотую трубу со встроенной электрозадвижкой выводится в систему охлаждения и конденсации. Первым на пути парогазовой смеси стоит контур сепараторов, где из парогазовой фазы удаляется тяжёлый остаток. Далее парогазовая смесь поступает в систему «ребойлеров», где охлаждается до температуры 250 градусов Цельсия и подается на дефлегматорную (разделительную) колонну. На дефлегматорной колонне происходит разделение бензиновой фракции и дизельной фракции. Полученные фракции максимально охлаждаются и накапливаются в промежуточные приёмные резервуары. Откачка продуктов из резервуаров осуществляется по показания датчика уровня в резервуарах. Не сконденсировавшийся газ проходит очистку от мелких капель и используется в собственных нуждах на нагрев сырья, часть газа уводится на блок дожига газа для последующей утилизации. (также избыток газа может использоваться для собственных нужд – например это отопление помещений, или выработка электроэнергии).

Установка модификации бензинов (УМБ-18К) перерабатывает прямогонный бензин или газовый конденсат в объеме 2 метра кубических (1.5 тонны) в час.

Принцип действия основан на каталитической изомеризации бензиновой фракции. Усредненный температурный режим работы катализатора 360-380 C. Давление 8-12 Атм.

Средний цикл работы катализатора до регенерации 250 часов. Регенерация производится без остановки оборудования.

В комплекте два блока катализатора. Катализатор завода НЗХК г. Новосибирск.

Конечным продуктом является высокооктановый бензин 80-82 (моторный метод).

В установке предусмотрено разделение и отдельный выход трех целевых фракций: модифицированный бензин, пропан-бутан, метан-этан.

Количество модифицированного бензина составляет примерно 85% от начального объема, пропан-бутан 12-13%, этан-метан 2-3%.

Система нагрева оборудования осуществляется газогенераторной печью исключающей возможность перегрева змеевиковых нагревателей.

Процесс работы автоматизирован, обслуживание 2 человека в смену.

Срок изготовления 45 рабочих дней.

Описание принципиальной технологической схемы Установки

Установка УПМ-12 перерабатывает следующие виды сырья: мазут, отработанное масло, нефтешлам с высоким содержанием механических примесей, нефть. Сырьё должно быть предварительно подогрето до температуры 40°С. Сырье шестерёнчатым насосом подается в блок «удаления низкокипящих фракций» проходя последовательно систему теплообменников, сырьё попадает в отпорную часть где нагревается до температур порядка 200-250°С. В результате чего из сырья выводятся все лёгкие фракции. Далее сырье с температурой 200-250°С попадет в блок термического крекинга. Блок термического крекинга представляет собой реактор с встроенной системой перемешивания и проталкивания перерабатываемого сырья. В нижней части реакционного блока располагается зона нагрева сырья. Температура в рабочей зоне свинцового реактора 450-500˚С.

В нижней части реакторного блока располагается свинцовый сплав отделяющий контур нагрева от сырья и равномерно распределяющий температуру по всему объему реакторного блока. При разогреве пространства реакторного блока до температуры 450-500˚С, свинец находится в жидком состоянии, распределяя равномерно температуру в зоне нагрева сырья. Предварительно подогретое сырье поступает в рабочую зону, где подвергается термическому крекингу. Неразложившиеся остатки представляют собой битумную часть, которую выводят из зоны термического пиролиза, вращающимся внутри реактора шнеком, в накопительный резервуар для дальнейшей откачки в товарный парк.

Парогазовая смесь, получившаяся в результате термического пиролиза, перемещается в каталитический реактор, который представляетсобой цилиндр, заполненный катализатором. Парогазовая смесь входит в каталитическую колонну с температурой 400-410˚С. Температура выхода парогазовой смеси из каталитической колонны 360-380˚С. Фракции с температурой кипения выше 360˚С разлагаются на катализаторе на более низкокипящие фракции (каталитический крекинг). Неразложившиеся фракции сливаются обратно в блок термического пиролиза. Далее фракции с температурой кипения до 320-360°С, выводятся из каталитического блока в блок ректификационных колонн, где разделяются на три фракции: бензиновую, керосиновую и дизельную. Не сконденсировавшиеся газы уводятся на последующую обработку или сжигание. Не разложившиеся при пиролизе, остатки сырья представляют собой битумную часть.

Установка работает на газовой горелке, которая выходит на рабочий режим за счет дополнительного источника газа, в дальнейшем горелка работает на газе, получаемого в результате реакции термического пиролиза.

Установка УПМ-12 перерабатывает следующие виды сырья: мазут, отработанное масло, нефтешлам с высоким содержанием механических примесей, нефть. Сырьё должно быть предварительно подогрето до температуры 40°С. Сырье шестерёнчатым насосом подается в блок «удаления низкокипящих фракций» проходя последовательно систему теплообменников, сырьё попадает в отпорную часть где нагревается до температур порядка 200-250°С. В результате чего из сырья выводятся все лёгкие фракции. Далее сырье с температурой 200-250°С попадет в блок термического крекинга. Блок термического крекинга представляет собой реактор с встроенной системой перемешивания и проталкивания перерабатываемого сырья. В нижней части реакционного блока располагается зона нагрева сырья. Температура в рабочей зоне свинцового реактора 450-500˚С.

В нижней части реакторного блока располагается свинцовый сплав отделяющий контур нагрева от сырья и равномерно распределяющий температуру по всему объему реакторного блока. При разогреве пространства реакторного блока до температуры 450-500˚С, свинец находится в жидком состоянии, распределяя равномерно температуру в зоне нагрева сырья. Предварительно подогретое сырье поступает в рабочую зону, где подвергается термическому крекингу. Неразложившиеся остатки представляют собой битумную часть, которую выводят из зоны термического пиролиза, вращающимся внутри реактора шнеком, в накопительный резервуар для дальнейшей откачки в товарный парк.

Парогазовая смесь, получившаяся в результате термического пиролиза, перемещается в каталитический реактор, который представляетсобой цилиндр, заполненный катализатором. Парогазовая смесь входит в каталитическую колонну с температурой 400-410˚С. Температура выхода парогазовой смеси из каталитической колонны 360-380˚С. Фракции с температурой кипения выше 360˚С разлагаются на катализаторе на более низкокипящие фракции (каталитический крекинг). Неразложившиеся фракции сливаются обратно в блок термического пиролиза. Далее фракции с температурой кипения до 320-360°С, выводятся из каталитического блока в блок ректификационных колонн, где разделяются на три фракции: бензиновую, керосиновую и дизельную. Не сконденсировавшиеся газы уводятся на последующую обработку или сжигание. Не разложившиеся при пиролизе, остатки сырья представляют собой битумную часть.

Установка работает на газовой горелке, которая выходит на рабочий режим за счет дополнительного источника газа, в дальнейшем горелка работает на газе, получаемого в результате реакции термического пиролиза.

Установка УПМ-12 перерабатывает следующие виды сырья: мазут, отработанное масло, нефтешлам с высоким содержанием механических примесей, нефть. Сырьё должно быть предварительно подогрето до температуры 40°С. Сырье шестерёнчатым насосом подается в блок «удаления низкокипящих фракций» проходя последовательно систему теплообменников, сырьё попадает в отпорную часть где нагревается до температур порядка 200-250°С. В результате чего из сырья выводятся все лёгкие фракции. Далее сырье с температурой 200-250°С попадет в блок термического крекинга. Блок термического крекинга представляет собой реактор с встроенной системой перемешивания и проталкивания перерабатываемого сырья. В нижней части реакционного блока располагается зона нагрева сырья. Температура в рабочей зоне свинцового реактора 450-500˚С.

В нижней части реакторного блока располагается свинцовый сплав отделяющий контур нагрева от сырья и равномерно распределяющий температуру по всему объему реакторного блока. При разогреве пространства реакторного блока до температуры 450-500˚С, свинец находится в жидком состоянии, распределяя равномерно температуру в зоне нагрева сырья. Предварительно подогретое сырье поступает в рабочую зону, где подвергается термическому крекингу. Неразложившиеся остатки представляют собой битумную часть, которую выводят из зоны термического пиролиза, вращающимся внутри реактора шнеком, в накопительный резервуар для дальнейшей откачки в товарный парк.

Парогазовая смесь, получившаяся в результате термического пиролиза, перемещается в каталитический реактор, который представляетсобой цилиндр, заполненный катализатором. Парогазовая смесь входит в каталитическую колонну с температурой 400-410˚С. Температура выхода парогазовой смеси из каталитической колонны 360-380˚С. Фракции с температурой кипения выше 360˚С разлагаются на катализаторе на более низкокипящие фракции (каталитический крекинг). Неразложившиеся фракции сливаются обратно в блок термического пиролиза. Далее фракции с температурой кипения до 320-360°С, выводятся из каталитического блока в блок ректификационных колонн, где разделяются на три фракции: бензиновую, керосиновую и дизельную. Не сконденсировавшиеся газы уводятся на последующую обработку или сжигание. Не разложившиеся при пиролизе, остатки сырья представляют собой битумную часть.

Установка работает на газовой горелке, которая выходит на рабочий режим за счет дополнительного источника газа, в дальнейшем горелка работает на газе, получаемого в результате реакции термического пиролиза.

- Накопление и охлаждение фракций получающихся в результате переработки сырья с последующей откачкой в товарный парк.

- Резервуары оснащены рубашкой охлаждения, для дополнительного захолаживания продукта.

- Резервуары оснащены датчиками уровня как электронными, так и визуальными; насосы откачки фракций могут работать как ручном режиме откачки, так и в автоматическом по показаниям датчика уровня.

- Утилизация излишних газов полученных в результате реакции термического крекинга (возможность, использования газов на собственные нужды).

- Снабжен системой продувки рубашки печи дожига газа.

- Снабжен системой аварийной сигнализации.

- Конденсация паров газового потока -получение фракции.

- Блок охлаждения ректификационных колонн предназначен для отстройки режимов. Для получения необходимых фракций.

- Осуществляет подачу дизельного топлива на смазку подшипников жаростойкого герметичного вентилятора (ЖГВ).

- Осуществляет охлаждение рубашки жаростойкого герметичного вентилятора (ЖГВ).

- Осуществляет подачу сырья.

- Осуществляет предварительный подготовку сырья:

- Нагрев входящего сырья до температур 150- 200 градусов.

- Удаление низкокипящих фракций (вода, бензиновая фракция).

- Осуществляет охлаждение и накопление прямогонного продукта.

- Осуществляет охлаждение дымовых отработанных газов.

- Предохранительный клапан по превышению давления (механический).

- Сигнализация перелива уровня сырья в «дефлегматорной колонне».

- Разделение газового потока на фракции.

- Каждая колонна оснащена электронным датчиком температуры, что позволяет произвести полную оценку получаемой фракции.

Для каждого сырья производиться такая процедура:

В процессе переработки, на каждой колонне устанавливается своя температура, на неё можно повлиять: 1) скоростью прохождения теплоносителя по встроенным холодильным камерам в колоннах 2) температурой теплоносителя 3) Количеством подаваемого сырья (не используется). Эта температура характеризует фракционный состав получаемой в процессе переработки фракции. Поэтому для достижения необходимого состава фракций, температуру необходимо устанавливать исходя из полученного продукта (отбор проб) (подбор необходимых температур – отбор проб – анализ проб; корректировка необходимого состава температур – отбор проб – анализ – проб).

- Удержания нужной температуры на каталитической колонне катализатора.

- Создание насыщенного газового потока.

- Добавление, в процесс переработки, фракций с большей температурой кипения (относительно нагрева).

- На выходе из блока установлен вентилятор, для охлаждения газового потока, что делает возможным выделения из газового потока «тяжелой, маслянистой» фракции, «как маловязкое судовое» топливо.

- Накопление и откачка остатка (гудрон) в резервуарный парк.

- Мониторинг температуры системы «подогрева-охлаждения» накопительного резервуара под остаток.

- Мониторинг температура самого остатка.

- Автоматическая откачка остатка по заполнению резервуара.

- Создание необходимого давления газа для правильной работы основной горелки.

- Охлаждение, фильтрация и отчистка газового потока для основной горелки.

Реактор представляет из себя резервуар, в нижней части которого располагается свинцовый сплав отделяющий контур нагрева от сырья и, равномерно распределяющий температуру по всему объему реакторного блока. При разогреве пространства реакторного блока до температуры 450-500˚С, свинец находится в жидком состояние, распределяя равномерно температуру в зоне нагрева сырья. Предварительно подогретое сырье поступает в рабочую зону, где подвергается термическому пиролизу. Неразложившиеся остатки представляют собой битумную часть, которую выводят из зоны термического пиролиза, вращающимся внутри реактора шнеком, в накопительный резервуар для дальнейшей откачки в товарный парк.