мини нпз сделать самому

Как сделать бензин из воды и бытового газа в домашних условиях — аппарат для изготовления бензина

Информация об аппарате для изготовления бензина из воды и бытового газа

Материал этот был опубликован около 10 лет тому назад в журнале «Паритет». Идея получения жидкого топлива из газа и воды показалась нам интересной (ранее о такой технологии изготовления синтез-бензина мы просто не знали). Конечно, приведенной в материале информации недостаточно, чтобы сделать соответствующую работающую установку. Но мы надеемся, что этот материал поможет нашим самодельщикам найти замену все дорожающему в последнее время бензину.

Общее описание аппарата для изготовления бензина из воды и бытового газа

Получаемая при помощи данного аппарата жидкость — метанол (метиловый спирт).

Как известно, метанол в чистом виде применяется в качестве растворителя и как высооктановая добавка к моторному топливу, он также является самым высокооктановым (октановое число равно 150) бензином. Это тот самый бензин, которым заправляют баки гоночных мотоциклов и автомобилей. Как показывают зарубежные исследования, двигатель, работающий на метаноле, служит во много раз дольше, чем при использовании обычного автобензина, мощность его повышается на 20%. Выхлоп двигателя, работающего на этом топливе, экологически чист, и при проверке выхлопных газов на токсичность вредные вещества в них практически отсутствуют.

Аппарат для получения метанола прост в изготовлении, не требует особых знаний и дефицитных деталей, безотказен в работе, имеет небольшие габариты. Кстати, его производительность, зависящая от многих причин, в том числе определяется и его габаритами. Аппарат, схему и описание сборки которого предлагаем вашему вниманию, при наружном диаметре смесителя D = 75 мм дает 3 л готового топлива в час, масса собранного аппарата около 20 кг, габариты его приблизительно следующие: высота — 20 см, длина — 50 см, ширина — 30 см.

Внимание: метанол является сильным ядом . Он представляет собой бесцветную жидкость с температурой кипения 65°С, имеет запах, подобный запаху обычного питьевого спирта, смешивается во всех отношениях с водой и многими органическими жидкостями. Помните о том, что 30 мм выпитого метанола смертельны! Понятно, что и обычный бензин опасен не меньше.

Принцип действия и работа аппарата для изготовления бензина из воды и бытового газа

Водопроводная вода подключается к «Входу воды», из которого одна часть воды направляется (через краник) в смеситель, а другая часть (уже через свой краник) поступает в холодильник, проходя через который она охлаждает и синтез-газ, и конденсат бензина (рис. 1).

Бытовой природный газ, подсоединенный к трубопроводу «Вход газа», подается в тот же смеситель. Так как в смесителе температура составляет 100. 120°С (смеситель нагревают с помощью горелки), в нем образуется нагретая смесь газа и водяного пара, которая из смесителя поступает в реактор №1. Последний заполнен катализатором №1, состоящим из 25% никеля и 75% алюминия (в виде стружки или зерен, промышленная марка ГИАЛ-16). В нагреваемом горелкой реакторе №1 под воздействием высокой температуры (от 500°С и выше) образуется синтез-газ. Далее нагретый синтез-газ охлаждается в холодильнике как минимум до температуры 30. 40°С. После холодильника охлажденный синтез-газ сжимают в компрессоре, в качестве которого подойдет компрессор от любого бытового или промышленного холодильника. Далее сжатый до давления 5. 50 атмосфер синтез-газ поступает в реактор №2, заполненный катализатором №2 (марка СНМ-1), состоящим из стружки меди (80%) и цинка (20%). В этом реакторе №2, который является главным узлом аппарата, образуется пар синтез-бензина. Температура в реакторе не должна превышать 270°С. Так как регулировка температуры в реакторе не предусмотрена, необходимо, чтобы сжатый синтез-газ, поступающий в реактор, уже имел соответствующую температуру, что достигается в холодильнике путем регулирования краном расхода охлаждающей воды. Температура в реакторе контролируется термометром. Обращаю ваше внимание, что желательно поддерживать эту температуру в пределах 200. 250°С, но можно и ниже.

Из реактора пары бензина и непрореагировавший синтез-газ поступает в тот же холодильник, где пары бензина конденсируются. Далее конденсат и непрореагировавший синтез-газ отводятся в конденсатор, где накапливается готовый бензин, который сливается из конденсатора в какую-либо емкость.

Манометр, установленный в конденсаторе, служит для контроля в нем давления, которое поддерживается в пределах 5. 10 атмосфер или больше в основном с помощью краника, врезанного в «трубопровод», предназначенный для отвода из конденсатора непрореагировавшего синтез-газа снова в смеситель на рециркуляцию. Краник для слива бензина из конденсатора регулируют так, чтобы из конденсатора постоянно выходил чистый жидкий бензин без газа. При этом будет лучше, если уровень бензина в конденсаторе станет в процессе работы слегка увеличиваться, а не уменьшаться. Но самый оптимальный случай, когда уровень бензина в конденсаторе останется постоянным (положение уровня можно проконтролировать с помощью встроенного в стенку конденсатора стекла или каким-либо другим способом). Краник, регулирующий поступление воды в смеситель, устанавливают в такое положение, чтобы в полученном бензине не было газа.

Принципиальные конструкции основных узлов установки приведены на рис. 2—6.

Открывают доступ газа в смеситель (воду в последний пока подают), зажигают горелки под смесителем и реактором №1. Краник, регулирующий поступление воды в холодильник, полностью открыт, компрессор включен, краник слива бензина из конденсатора закрыт, а краник, стоящий на «трубопроводе» конденсатор-смеситель, полностью открыт.

Затем приоткрывают краник, регулирующий доступ воды в смеситель, а краником на вышеупомянутом «трубопроводе» устанавливают нужное давление в конденсаторе, контролируя его манометром. Но ни в коем случае не закрывайте краник на «трубопроводе» полностью. Далее, минут через пять, краником подачи воды в смеситель доводят температуру в реакторе №2 до 200. 250°С. Затем на конденсаторе чуть-чуть приоткрывают краник слива бензина, при этом из краника должна пойти струя бензина. Если она будет идти постоянно — приоткройте краник побольше, если же будет идти бензин в смеси с газом — приоткройте краник подачи воды в смеситель. Вообще, чем на большую производительность настроите аппарат, тем лучше. Содержание воды в бензине (метаноле) Вы можете проверить с помощью спиртометра. Плотность бензина (метанола) равна 793 кг/м³.

Все узлы данного аппарата изготавливают из подходящих труб из нержавеющей (что лучше) или обычной стали. В качестве тонких соединительных труб подойдут медные трубки. В холодильнике необходимо, чтобы соотношение между длинами (высотами) змеевиков для синтез-газа (X) и паров синтез-бензина (Y) было равно 4. То есть, например, если высота холодильника равна 300 мм, длина X должна быть равна 240 мм, a Y, соответственно, 60 мм (240/60=4). Чем больше витков змеевика уместится в холодильнике с той и с другой стороны, тем лучше. Все краники применены от газосварочных горелок. Вместо краников, регулирующих слив из конденсатора бензина и поступление в смеситель непрореагировавшего синтез-газа, можно использовать редукционные клапана от бытовых газовых баллонов.

Ну, вот, пожалуй, и все. В заключение хотелось бы добавить, что данная конструкция для домашнего изготовления бензина, была опубликована в одном из номеров журнала «Паритет».

А теперь комментарии автора-изобретателя Геннадия Николаевича Вакса в виде ответов на вопросы самодельщиков. (В дальнейшем автор неоднократно усовершенствовал эту свою первую установку, поэтому в комментариях часто обращается к «новым технологиям», отсутствующим в описанном здесь аппарате. — Примечание редактора.)

Что можно и чего нельзя

Какое есть соображение относительно числа необходимых компрессоров?

Моя установка сконструирована в 1991 году, когда бензин стоил что-то около 40 копеек, причем эту машину я сделал ради собственного удовольствия. Аппарат был рассчитан на высокое давление и ему требовалось два компрессора. Сейчас мы ее усовершенствовали, просчитали, получается, что можно вести процесс, подавая нормировано воздух. Такое упрощение появилось благодаря созданию скачков давления в магнитном реакторе. Так внутри среды возникают импульсы, напоминающие хлопки. Эти хлопки и их генератор и являются изобретением, внесенным нами в разработку. Большинство же вещей, которые нами были описаны в связи с метанольной установкой, общеизвестны.

Я не химик, я физик и брал данные из литературы. Новое, что также мы внесли, это очень компактный теплообменник. И последнее: если в классических реакторах получения метанола (их много, они распространены) обычно гранулометрический состав сферических гранул катализатора составляет от 1 до 3 см, мы сделали катализатор мелкодисперсным. Но чтобы проходимость газа не ухудшалась, как раз и происходит периодическое сжатие, в физике плазмы это называется пинч-эффектом.

Вы рекомендуете в качестве катализатора оксид кобальта (наряду с оксидом меди и оксидом цинка). С кобальтом очень сложная позиция. Насколько применение кобальта повышает КПД установки?

Не могу сказать. Сам химический состав катализатора взят из классических книг. Первые установки для получения метанола работали с катализатором только из окиси цинка. Это в принципе цинковые белила, белый порошок. Но в дальнейшем химики начали делать опыты и на окисях меди, хрома и кобальта. Есть огромное количество отчетов. В ГПНТБ целый стеллаж стоит. Эти катализаторы более эффективны, чем окись цинка. Неплохой катализатор получается из измельченных старых «серебряных» монет, которые состоят из никеля и меди. Их, эти опилки, надо, конечно, обжечь, окислить.

И хром можно не добавлять?

Можно не добавлять. По всей видимости, состав оптимального катализатора еще не нашли.

Схема должна быть герметична. Но катализаторы надо вынимать и загружать в реакторы.

В установке реакция синтеза идет при 350°С. Поэтому, если бы в схеме мы обозначили штуцера и кто-то сделал бы их немножечко не так, как следует, в помещение могли бы просачиваться окись углерода, водород и парообразный метанол. Замечу, все эти газы опасные. Так что мы дали рекомендацию — применять сварку, и эта рекомендация, в принципе, остается в силе. Ну, а если кто-то сделает со всеми предосторожностями для смены катализатора открывающуюся пробку, естественно, с медной прокладкой, чтобы гарантировать герметичность процесса, это, наверное, возможно. А нет уверенности, так надо не полениться — заварить с аргоном крышку, потом разварить, заменить катализатор и заварить все заново.

Обязательно ли вертикальное расположение реактора?

Почему в реакторах портится катализатор?

Основная болезнь всех реакторов, где используется катализатор, состоит в том, что последний через какое-то время, как говорят химики, отравляется. Скажем, в газе есть примесь — сера или еще что-то. На поверхности гранул катализатора появляется какая-то пленка. Можно организовать вибрацию частиц катализатора, в результате чего он самоочищается, когда гранулы трутся друг о друга. Подобному очищению способствует и то, что одни гранулы катализатора более абразивны, чем другие.

Как осуществляется смешивание воды и метана?

Конечно, нужно подавать в смеситель воду и метан в определенном соотношении. Классическим методом это делают, используя дозатор воды и дозатор метана. Мы отказались от дозаторов. Дело в том, что при температурах порядка 80. 100°С давление насыщающих паров становится почти атмосферным (собственно, вода потому и кипит при температуре 100°С). Так вот, паров воды, которые окажутся в пузырьках метана, вполне достаточно, чтобы осуществить реакцию конверсии. Тут встал серьезный технический вопрос. У нас при проведении экспериментов выявилось, что когда газ пропускаешь через мелкую крошку снизу, чтобы «разбить» его, газ обязательно находил себе какую-нибудь дорожку, в результате остальная часть диспергатора не работала, то есть становилась пробкой. Поэтому нужно постоянно сбивать — разбивать пузырьки, что достигается с помощью электромагнитного вибратора. Тогда становится пузырьков больше, которые, пока поднимаются, полностью насыщаются водой.

Как регулируется процентное соотношение метана и воды?

В основном оно регулируется температурой. Вообще процесс этот очень сложный. Система контрольно-измерительных приборов для подобных процессов занимает солидное помещение. Я был на Таллиннском метаноловом заводе и видел эту сложнейшую систему. Конечно, мы не могли ее повторить. Но все-таки мы нашли выход из положения, сведя весь этот КИП к одному фитильку. Чем меньше у него пламя, тем, значит, меньше осталось в реакторе непрореагировавших метана, водорода, окиси углерода. Чем меньше их вступит в реакцию, тем больше будет фитилек пламени на выходе из реактора. Таким образом, вы сами сможете оптимизировать процесс. Ведь газ-то из сети поступает равномерно. В результате главная задача оператора делать все, чтобы уменьшить пламя фитилька. День-два потратите и научитесь регулировать.

Давления газа в магистрали достаточно?

Давление, какое есть, такое пусть и будет. Вы все равно не можете его ни увеличить, ни уменьшить.

А если в систему попадут пары фреона? Ведь компрессор заполнен фреоновым маслом.

Если Вы посмотрите внимательно, там сделано так, что масло не может пойти. А если и пойдет по системе, то ничего страшного не случится.

Можно ли заменить газовые горелки на электрические ТЭНы?

Можно. Но это дорого, наверное? Электричество дороже, чем газ. Газ можно брать прямо от одной горелки газовой плитки. Длина пламени примерно 120. 150 мм.

Насколько жесткий контроль температурного режима?

Не очень жесткий. В пределах 100°С. Можно, конечно, было установить термопару. Но большинство самодельщиков ее проградуировать бы не смогло. Платиновые термопары к тому же очень дороги. Самый простой способ следить за температурой — это термокраски или еще сплавы. У каждого своя точка плавления. Тут должен быть сплав типа высокоплавкого припоя.

Как производить запуск установки?

Включите, прежде всего, горелки. По всей системе пускаете газ и зажигаете фитилек. Газ начинает проходить по диспергатору и насыщается водой. В фитильке продолжает просто гореть газ. Ничего больше не происходит. Продолжается насыщение газа водой, горелки горят. В реакторе поднимается температура до 350. 800°С. Начинается конверсия метана, который превращается в окись углерода и водород. При этом частично остается нетронутым метан, попутно также появляется углекислый газ. Лишняя вода еще идет. Процесс эндотермический, то есть с поглощением тепла. Пока теплообменники (узлы) прогреются, фитилек будет гореть с переменной силой. При конверсии идет выделение теплоты, так что дальше процесс пойдет сам, он сам себя начинает раскачивать.

Какой предполагаемый срок службы такой установки может быть?

Установка-то будет работать долго, только срок службы катализатора остановит непрерывную работу. Тут многое зависит от загрязненности газа, от свойств катализатора. Если в газе много серы, может образоваться серная кислота, она при высоких температурах агрессивна.

Хочу внести также некоторое уточнение. Ранее упоминалось, что трубки для холодильников толстостенные, 7 м длиной. Дело в том, что раньше планировалось теплообменники делать в виде змеевиков. А потом мы их упростили и сделали коробчатые с заполнителем.

В чем принципиальная необходимость применения в установке компрессора от холодильника?

В его долговечности, надежности, бесшумности, доступности.

Советы и опыт практиков, сделавших установки для получения бензина

Геннадий Иванович Федан, механик, изобретатель, у него много своих разработок. Его особое увлечение — автомобиль. По специальности он горный инженер, выпускник Донецкого политехнического университета. Работал одно время механиком по обслуживанию спидвеистов, тогда и познакомился с использованием метанола.

Вот что он рассказал: «Лет восемь как мы начали использовать метанол в автомобиле. В течение первых двух лет мы боролись с коррозией. Образовывался конденсат воды, нужно было как-то это нейтрализовать. В основном коррозия поражала поршневую систему. В «Запорожце» сам двигатель чугунный, а карбюратор дюралевый. Поршневая же система стальная. Подвергались коррозии клапана, седла клапанов. Мы пробовали добавлять касторовое масло. Оно значительно повышает компрессию. Авиамоделисты, например, применяют метанол, добавляя 15% касторового масла. Но опять же идет большая коррозия: после каждого использования этой смеси надо все промывать.

Мы спаслись от этого добавлением в метанол авиационного масла. На 20 л метанола мы добавляем 1 л авиационного масла МС-20. От наших традиционных автомобильных масел отказались, так как при сгорании они образуют нагар. В результате горят клапана. Авиационное же масло обладает большой вязкостью, не дает смачиваться поверхности и благодаря этому не происходит коррозии. Итак, в смеси 5% МС-20, остальное метанол.

Должен сказать, что метанол во многих отношениях очень привлекателен как автомобильное топливо. Кстати, у нас двигатель старый, порядком изношенный, а с метанолом работает прекрасно. На оборотах выше средних есть смысл добавлять воду. В этом случае увеличивается топливный запас двигателя. Я пока экспериментально уточняю дозировку. Разрабатываю установку, чтобы была дозированная добавка воды в зависимости от режима работы двигателя. Как только пойдут высокие обороты, начинается впрыскивание.

Допустим, по какой-то причине вам необходимо временно или постоянно перейти на бензин. Для этих случаев я упростил регулировку жиклера главной топливной системы. Дело в том, что под метанол сечение жиклера нужно увеличивать. Если оставить жиклер, каким он был для бензина, то при использовании метанола будет падать мощность. Чтобы этого не происходило, нужно увеличить сечение жиклера, и двигатель заработает прекрасно.

Зимой двигатель с метанолом запускается гораздо легче, чем на бензине, буквально в течение нескольких секунд. Детонации нет вообще. Еще один положительный момент. Часто приходилось оказывать помощь владельцам «Жигулей», у которых образовывалась ледяная пробка в топливном тракте. Это бывает сплошь и рядом. Продают бензин, разбавленный водой. На глаз это не определить. Человек купил, залил — и все. Зимой в топливной системе образуется ледяная пробка. Приходится разбирать двигатель, все промывать. Автомобилисты тратят на это до двух суток. Между тем, ликвидировать пробку можно буквально в течение двух часов. Я беру 2 л метанола, заливаю в топливную систему, и пробка растворяется. Без разборки двигателя.»

Нестеров Г.А.*, Сайфутдинов А.Ф., Бекетов О.Е., Ладошкин В.С.

Линас-Техно, Новосибирск, Россия

* – Linas Technology International Corporation, New York, USA

Вопрос качества бензина и дизельного топлива волнует миллионы российских автолюбителей. Об этом написаны тысячи статей. Однако практически ничего не изменилось за прошедшие годы. Качество нефтепродуктов оставляет желать лучшего. Если бензин можно с натяжкой отнести к топливу с удовлетворительным качеством, то проблемы качества дизельного топлива остаются на том же неудовлетворительном состоянии. По этой причине большинство автолюбителей предпочитает покупать бензиновые авто, не смотря на всю привлекательность и экономичность дизельного двигателя. Всем известны истории о неожиданном выходе из строя дизельного двигателя после заливки очередной порции дизельного топлива сомнительного состава. В последние годы западные производители автомобилей перешли к производству высокоэкономичных дизелей нового поколения с давлением подачи топлива в цилиндры двигателя до 2000 атмосфер. Это потребовало ужесточения требований к дизельному топливу по фракционному составу, температуре вспышки и по цетановому числу.

Из-за высокой экономичности новых дизельных двигателей и высокой стоимости топлива в Западной Европе наблюдается бум продаж дизельных авто. Среди новых проданных автомобилей доля дизельных авто в среднем доходит до 35 %, а во Франции уже около 50 %. И это можно понять, учитывая экономичность дизельных двигателей и их надежность при правильной эксплуатации и при наличии качественного дизельного топлива.

Очевидно, что стоимость топлива будет только расти в будущем, поэтому рано или поздно российский автолюбитель постепенно обратит свои взоры на дизельные автомобили. Есть ли у него возможность эксплуатировать дизельный автомобиль на качественном топливе? С нашей точки зрения такая возможность есть, и данная статья посвящена именно этому.

В настоящей работе мы предлагаем фактический материал с данными о нефтепродуктах высокого качества, получаемых на мини-НПЗ, основанных на ректификационной технологии Линас.

В данном разделе попробуем проанализировать основные проблемы низкого качества дизельного топлива. Мы не претендуем на абсолютную полноту излагаемой здесь информации. Но, работая в области нефтепереработки более 5 лет, определенные опытные данные у нас собрались.

Мы не сомневаемся в качестве дизельного топлива, производимого на больших НПЗ. За ворота НПЗ отправляется, как правило, дизельное топливо, соответствующее стандартам России.

А вот что происходит дальше, почему его качество снижается, доходя до потребителя?

Рассмотрим ситуацию за Уралом. На всю гигантскую территорию от Урала до Владивостока имеется реально только пять больших НПЗ. Это на 7000 километров. А потребитель имеется везде на этой территории, и до него необходимо это топливо доставить. Это означает, что топливо многократно перегружается из цистерн в баки нефтехранилищ и обратно и может храниться длительное время. Чистота баков и цистерн часто желает лучшего. Более того, встречаются случаи, когда одна и та же цистерна используется для перевозки бензина, дизельного топлива и керосина. Это приводит к попаданию в топливо ненужных фракций другого топлива, что понижает качество.

Учитывая особенности климата, часто наблюдается конденсация влаги в цистернах и это приводит к увеличению содержания влаги в дизельном топливе. Все это оборачивается большими проблемами у владельцев машин.

При доставке на большие расстояния проходит время и часто летнее дизельное топливо попадает к потребителю зимой, когда необходимо уже зимнее дизельное топливо. Чем это все кончается хорошо известно водителям дизельных машин. Мы уже не говорим о том, что иногда наблюдается подмешивание к качественному дизельному топливу различных отстоев и сливов, ничего общего не имеющих с дизельным топливом.

Где же выход из этого положения?

Теоретически можно организовать строжайший контроль за доставкой дизельного топлива от завода до потребителя. К сожалению, в ближайшее время рассчитывать на радикальное улучшение всей системы доставки и контроля топлива не приходится.

Есть и другой путь улучшения качества продаваемого дизельного топлива. Он состоит в приближении места получения дизельного топлива к реальному потребителю.

Ясно, что строительство больших НПЗ крайне проблематично, да и нет в этом необходимости. Наиболее оптимальным вариантом является строительство сравнительно небольших мини-НПЗ, на которых бы производилось высокачественное дизельное топливо. Причем это топливо желательно продавать в ближайших больших городах, где в основном, сконцентрированы автомобили с дизельными двигателями нового поколения.

Желательно отправлять качественное дизельное топливо непосредственно с мини-НПЗ на фирменные автозаправочные станции напрямую, минуя всех посредников. Через некоторое время потребители быстро оценят качество продукции, и уже не понадобится их убеждать заправляться только на данных автозаправочных станциях.

При этом переход с летнего дизельного топлива на зимнее будет проходить быстро и своевременно. Это позволит избежать проблем, характерных для всех регионов Сибири и Дальнего Востока каждый год в переходный осеннее-зимний период.

Данное направление, конечно, не решит полностью проблемы качественного дизельного топлива, но позволит значительно ее уменьшить и предоставить потребителям выбор.

Ректификационная технология Линас и мини-НПЗ на ее основе

Рассмотрим сейчас центральный вопрос – а возможно ли получение качественного дизельного топлива на мини-НПЗ?

Можем совершенно определенно ответить. Да, это возможно и доказано нами на реально действующем промышленном мини-НПЗ.

На Интернет сайте www.linas.ru подробно изложены основы новой ректификационной технологии Линас и ее применение в промышленности.

В настоящий момент мы применяем данную технологию для первичной перегонки нефти на мини-НПЗ различной мощности с получением трех основных продуктов: прямогонного бензина, высококачественного дизельного топлива (летнего и зимнего) и высококачественного товарного мазута марки М100.

Существует довольно распространенное мнение, что на мини-НПЗ нельзя получить высококачественные нефтепродукты. Это можно понять, так как у всех перед глазами многочисленные примеры так называемых “самопальных самоваров”, на которых делается самая примитивная разгонка нефти.

При первичной перегонке нефти на мини-НПЗ в самом простом варианте получаются: прямогонный бензин (не может быть использован как товарное бензиновое топливо и используется как сырье для нефтехимии или как составляющая товарного бензинового топлива), товарное дизельное топливо и товарный мазут. Таким образом, в качестве готового моторного топлива можно использовать дизельное топливо. Мазут используется как топливо, но для котельных и ряда других применений.

Несмотря на приставку мини, нефтепродукты, соответствующие ГОСТовским требованиям получать на мини-НПЗ можно. Это делается в реальной жизни на мини-НПЗ, прошедших экспертизу государственных органов и имеющих разрешение на применение и все необходимое для этого техническое обеспечение. Как правило, это все зарубежные мини-НПЗ (компании Val Verde, Red, Chemex и другие). Из отечественных мини-НПЗ это, прежде всего, установки компании Белэнергомаш, Спецстройинжиниринг и Линас-Техно (совместно с американской компанией Linas Technology International Corporation).

Зарубежные мини НПЗ, по сути, представляют уменьшенную копию больших НПЗ и на них получаются качественные нефтепродукты при довольно сложной ректификационной технологии и высокачественной управляющей автоматике. Соответственно и цена этих мини-НПЗ достаточно высока. Как правило, еще одним недостатком таких установок является неполное соответствие климатическим условиям России, особенно Сибири и Севера.

На большинстве российских мини-НПЗ уровень качества продукции несколько ниже, так как для уменьшения стоимости оборудования отсутствует дополнительная колонна, необходимая для отпарки дизельного топлива. Это приводит к увеличению содержания легких фракций в дизельном топливе и к ухудшению его качества. Одновременно в дизельном топливе при использовании традиционной ректификационной колонны может увеличиться содержание тяжелых фракций с температурой кипения выше 360 о С. Особенно, если стараться выжать максимум светлых фракций из тяжелого остатка. И это обычно делается в ущерб качеству дизельного топлива.

Кроме того, уровень автоматизации ректификационного процесса также уступает строгим требованиям по выдерживанию основных параметров, что приводит к колебанию параметров ректификационного режима и соответственно качества продукции.

В целом, по основным параметрам, полученное таким образом дизельное топливо, укладывается в основные параметры ГОСТа. Однако такое топливо далеко от требований международных стандартов, в частности по фракционному составу и температуре вспышки.

Понимая это и учитывая тот факт, что дизельное топливо является самым ценным товарным продуктом при первичной перегонки нефти на мини-НПЗ, мы сконцентрировались на создании установки, на которой можно было бы получать высококачественное товарное дизельное топливо, близкое по основным параметрам к западным стандартам. Под основными параметрами понимается строгое выдерживание фракционного состава и температуры вспышки. От уровня этих параметров зависит качество топлива. Использование преимуществ ректификационной технологии Линас позволяет это сделать.

Мы не ставили перед собой целью получение дизельного топлива, полностью соответствующего так называемому Евростандарту. Прежде всего, из-за содержания серы в топливе. Используя для мини-НПЗ нефть первой категории, мы гарантированы в содержании серы в пределах требований ГОСТа (0,2 %). Достижение же содержания серы в дизельном топливе на уровне 0,02% согласно требований Евростандарта, возможно только при проведении гидроочистки, что делать на мини-НПЗ экономически нецелесообразно.

При разработке мини-НПЗ на основе технологии Линас в конструкции ректификационной колонны Линас был предложен ряд оригинальных решений, которые позволили принципиально улучшить качество получаемого дизельного топлива. Данная цель была достигнута уже на первой НПУ-8(10), которая находится в промышленной эксплуатации в Кузбассе.

По ряду показателей на мини-НПЗ Линас были получены дизельное топлива, близкие к евростандартам. Это касается, прежде всего, фракционного состава и температуры вспышки. Одновременно резко улучшились показатели температуры замерзания и вязкости и ряд других параметров. Причем, данное качество обеспечивается постоянно в процессе эксплуатации НПЗ при различных режимах работы (летнее и зимнее топливо), как с полной нагрузкой, так и при снижении нагрузки до 50% и более.

Высокое качество дизельного топлива было достигнуто за счет факторов:

- Ряд особенностей собственно технологии Линас.

- Введение в ректификационную колонну дополнительной компактной секции по отпарке легких фракций из дизельного топлива. Одновременно эта же секция удаляет из дизельной фракции основную часть тяжелых фракций с температурой кипения выше 360 о С.

- Применение специального стриппинга, основанного на технологии Линас.

- Высококачественная промышленная система автоматизации, позволяющая выдерживать температурный режим в ректификационной колонне с колебаниями не более одного градуса.

Конкретные цифры, подтверждающие высокое качество получаемого дизельного топлива, приведены в таблице 1.

Характеристики качества дизельного топлива (летнего и зимнего), получаемого на мини-НПЗ Линас в сравнении с требованиями ГОСТа.

Продукция / Новые модульные установки по переработке нефтепродуктов

Новые модульные установки по переработке нефтепродуктов

0 С. Её покупают, чтобы зимой разбавить летнюю, которая вообще никому не нужна в это время. Доводят температуру застывания до -20 0 С и продают как зимнюю. На северах она вообще нарасхват. Подняв немного цетан и загнав плотность в ГОСТ, получится хорошее зимнее дизельное топливо с хорошей вспышкой, в отличии от летней солярки разбавленной керосином.

5) Масло – тяжёлая фракция (темп кипения 360-520 0 С) практически полностью убраны парафины, так что это низкозастывающая маловязкая жидкость (почти сплошная ароматика). Идёт на судовое топливо, очень востребована в Санкт-Петербурге и Новороссийске (речниками и т.д.), так как обычно это малосернистая жидкость. Ей разбавляют сернистые и застывающие мазуты для бункеровки судов. Некоторые продают как печное топливо. Горит хорошо, удельная теплота сгорания – высокая.

_

Основные недостатки существующих установок:

1. Уже при начале разгонки СГК из него улетает растворенный газ (в основном – бутан), который сжигается на факеле, а в лучшем случае частично используется на ведение процесса. Количество растворенных газов в СГК – от 6 до 10% по массе. Это не только ухудшает экологию, но и приводит к снижению рентабельности производства.

2. Полученный прямогонный бензин не может использоваться как моторное топливо и реализуется по низким ценам как растворитель для лакокрасочной промышленности или как сырье для нефтехимии. Акциз не уплачивается. Содержание этой фракции в СГК обычно от 50 до 70%. Рентабельности производства на этой продукции нет.

3. Дизельная фракция, выделенная из СГК, обычно содержит много парафинов. Это приводит к высокой температуре застывания такого дизтоплива. Такое топливо используют только в летний период. Несмотря на то, что по ряду других показателей это топливо не соответствуем нормам технического регламента, оно через несколько фирм продается как товарный продукт. Акциз не уплачивается. Это единственная позиция, которая обеспечивает хоть какую-то рентабельность всего производства.

4. Мазутная фракция собирает в себе основную часть парафинов, что приводит к очень высокой температуре застывания. Продается дешево только для замешивания в высокосернистый мазут для снижения общего содержания серы.

Подводя итоги, можно сказать, что на сегодняшний день простая разгонка СГК на атмосферных установках низкорентабельна, если не убыточна. По мере разработки месторождений количество парафинов в СГК значительно увеличивается, что приводит к полной бессмысленности переработки СГК на таких установках. Нарастающее количество парафинов создает проблемы даже крупным предприятиям (например, Сургутский ЗСК имеет в отходах на сегодняшний день около 300 тыс. тонн парафинов в год).

Технология УДУС

В основе технологического процесса лежит каталитическая конверсия углеводородов при каталитическом и термическом воздействии с получением максимального количества качественных светлых продуктов. Процесс, технология и аппаратное оформление глубокого каталитического воздействия разработан нашей фирмой.

Входящий СГК разогревается до 360С, при этом испаряются все светлые фракции. Полученные пары направляются в каталитический реактор, где присутствуют три вида катализаторов одновременно воздействующие на углеводороды. При таком каталитическом воздействии одновременно происходит несколько процессов: низкокипящие углеводороды дегидрируются, что приводит к значительному повышению октанового числа этой фракции (на 25-30 пунктов), высококипящие – практически полностью депарафинизируются, а наиболее высококипящие подвергаются крекингу. Присутствие атомарного водорода от дегидрирования легких приводит к облагораживанию непредельных углеводородов в присутствии катализаторов. Сочетание всех этих процессов приводит к высокому качеству получаемых продуктов. Одновременно с этим кубовый остаток (парафинистый мазут) направляется на жидкофазный реактор каталитического крекинга, где происходит его депарафинизация и крекинг. Полученные в этом реакторе светлые, испаряются и подаются в описанный ранее паровой каталитический реактор, где происходит их облагораживание.

Полученный катализат направляется на делитель, где происходит четкое деление на бензиновую и дизельную фракции. Вторичный мазут выводится в небольшом количестве из жидкофазного реактора. Растворенные газы (2-С4), вышедшие при нагреве из СГК смешиваются с газами, образовавшимися при крекинге и дегидрировании, и поступают в газовый блок. В газовом блоке эти газы, совместно с несконденсировавшимися парами бензиновой фракции переводят в СУГ путем конденсации под давлением.

Оставшиеся после этого процесса легкие газы (С1-С2) направляются в горелку на сжигание для ведения процесса.

Отличия данной технологии от традиционной

1. Бензин, полученный по данной технологии, не прямогонный, а высокооктановый, пригодный для непосредственного компаундирования в автомобильное топливо.

2. Дизельное топливо, полученное по данной технологии, обладает низкой температурой застывания ниже -60 С, температура вспышки 58-62С, низкая температура фильтруемости (-30—35С), гораздо меньшим содержанием смол.

3. Мазут, полученный по данной технологии, обладает более низкой вязкостью, более низкой температурой застывания. Он имеет начало кипения 360С и значительно ближе к судовому топливу, чем традиционный. Его

количество значительно меньше, чем при традиционной технологии.

4. Если выбран вариант установки с глубокой переработкой мазута, его количество может быть сведено к 20-25% от исходного количества мазута.

5. Как опция, может быть выбран вариант с получением гудрона или битума.

Таким образом, данная технология объединяет первичные и вторичные процессы нефтехимии в одном устройстве.

Установки каталитического термокрекинга предназначены для переработки стабилизированного газового конденсата (темного и светлого) в бензин и дизельное топливо по методу каталитического термокрекинга.

Производимые продукты:

– высокооктановый бензин, выход 30-70%

– дизельное топливо с низкой температурой замерзания, выход 15-40%,(в зависимости от исходного сырья)

В основе технологического процесса лежит каталитическая конверсия высококипящих углеводородов при каталитическом воздействии с получением максимального количества бензиновой фракции. Процесс, технология и аппаратное оформление глубокого каталитического термокрекинга разработан нашей фирмой.

Сырьем может служить темный и светлый стабилизированный газовый конденсат, с температурой кипения до 400 °С.

В технологическом процессе химические превращения веществ с выделением тепла отсутствуют.

Установка каталитического термокрекинга может применяться как самостоятельно, так и совместно с другими установками: атмосферной, вакуумной и проч. перегонки нефти.

Установки поставляются в полностью автоматизированном варианте.

Установки предназначены для работы с минимальным количеством обслуживающего персонала.

Установки каталитического термокрекинга адаптированы (по пожеланию Заказчика) для работы на различных видах топлива:

– электричество

– газ природный, попутный и сжиженный

– дизельное топливо

– мазут.

Установки каталитического термокрекинга укомплектованы лучшим российским и зарубежным оборудованием:

Установки каталитического термокрекинга состоят из нескольких транспортабельных блоков, поставка которых может быть организована в любую точку России и за рубеж. Наши специалисты проводят шеф-монтаж и пуско-наладочные работы, а также сервисное обслуживание оборудования в течение всего срока эксплуатации.

Требования к сырью — Любые углеводороды с температурой кипения 30-400°С (как опция, может использоваться сырье желательно с низкой степенью обводненности).

Технические характеристики

1. Производительность по сырью, т/сут (т/год) – 50 (18000)

2. Максимальное избыточное давление в аппаратах, МПа — 0,05

3. Напряжение электропитания внешней сети, В — 380

5. Установленная электрическая мощность, кВт — 70

6. Расход топлива на нагрев сырья, кг/ч — 30

7. Вид топлива для нагрева каталитического реактора: Электричество, мазут, газ, печное топливо

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

Наименование инновационного проекта

Ректификационная технология получения нефтепродуктов на мини-нефтеперерабатывающем заводе “Линас”

Рекомендуемая область пременения

Нефтепереработка и нефтехимия, спиртовые производства, фармацев-тические производства, коксохимия:

-первичное разделение нефти на прямогонный бензин, дизельное топливо и мазут;

-регенерация отработанного моторного масла;

-дистилляция трифторметансульфокислоты;

-дистилляция глицерина;

-дистилляция этанола;

-дистилляция четыреххлористого германия и четыреххлористого углерода.

Назначение, цели и задачи проекта

Цель – разработка и внедрение технологии для первичной перегонки нефти на мини-нефтеперерабатывающих заводах (НПЗ) различной мощности с получением трех основных продуктов: прямогонного бензина, высококачественного дизельного топлива (летнего и зимнего) и высококачественного товарного мазута марки М100.

Дизельное топливо является самым ценным товарным продуктом при первичной перегонки нефти на мини-НПЗ, поэтому задача проекта – создание установки, на которой можно было бы получать высококачественное товарное дизельное топливо, близкое по основным параметрам к западным стандартам. Под основными параметрами понимается строгое выдерживание фракционного состава и температуры вспышки. От уровня этих параметров зависит качество топлива. Использование преимуществ ректификационной технологии Линас позволяет это сделать.

Данный проект не преследует цели получение дизельного топлива, полностью соответствующего так называемому Евростандарту. Прежде всего, из-за содержания серы в топливе. Используя для мини-НПЗ нефть первой категории, содержании серы находится в пределах требований ГОСТа (0,2%). Достижение же содержания серы в дизельном топливе на уровне 0,02% согласно требований Евростандарта, возможно только при проведении гидроочистки, что делать на мини-НПЗ экономически нецелесообразно.

Назначение мини НПЗ – улучшения качества продаваемого дизельного топлива. Он состоит в приближении места получения дизельного топлива к реальному потребителю.

Краткое описание заменяемого процесса или решаемой проблемы

За последние годы большие российские НПЗ становятся все старше и оборудование на них становится все более изношенным и качество получаемых продуктов оставляет желать лучшего. Разговоры о строительстве новых современных НПЗ или о реконструкции старых продолжаются, а реальных инвестиций и реальных действий нет. Это с одной стороны. С другой стороны, всего 27 больших российских НПЗ на огромную территорию от Балтики до Тихого океана приводят к большим проблемам по транспортировке нефтепродуктов с большой потерей качества последних. Текущую ситуацию в нефтепереработке России трудно признать нормальной.

Поэтому стихийно на основе экономической необходимости и экономической привлекательности в разных регионах России строятся небольшие и средние НПЗ мощностью от 10000 до 800000 тонн в год. Их число никто не знает точно. Имеется спрос на нефтепродукты и под этот спрос автоматически возникает предложение нефтепродуктов с мини-НПЗ. Российские мини-НПЗ имеют самое различное исполнение – в большом количестве от так называемых “самоваров” до единичных высокотехнологичных современных установок. Качество получаемых первичных продуктов на высокотехнологичных установках ничем не отличается от качества продуктов на больших НПЗ. Качество же продуктов на “самоварах” оставляет желать лучшего.

Исходя из стратегических интересов России, совершенно очевидно, что получение из сырой нефти хотя бы базовых качественных продуктов – прямогонного бензина, товарного дизельного топлива и мазута и продажа этих продуктов намного более экономически выгодны России, чем экспорт сырой нефти за рубеж.

Поэтому строительство и эксплуатация небольших и среднего размера НПЗ, основанных на высокотехнологичных нефтеперерабатывающих установках, несомненно, стратегически оправдано в текущих российских условиях.

Нефтеперерабатывающая установка для мини-НПЗ должна отвечать самым строгим требованиям по безопасности ведения процесса, энергетической эффективности и качеству получаемой продукции. Желательно получать необходимые продукты в одну или максимум две ступени ректификации без использования дополнительных источников энергии. Использование традиционной технологии ректификации с обязательным введением пара в ректификационную колонну и подогревом боковых ребойлеров является громоздким и непривлекательным для мини-НПЗ.

Проблема качества дизельного топлива

Можно не сомневаться в качестве дизельного топлива, производимого на больших НПЗ. За ворота НПЗ отправляется, как правило, дизельное топливо, соответствующее стандартам России.

А вот что происходит дальше, почему его качество снижается, доходя до потребителя?

Рассмотрим ситуацию за Уралом. На всю гигантскую территорию от Урала до Владивостока имеется реально только пять больших НПЗ. Это на 7000 километров. А потребитель имеется везде на этой территории, и до него необходимо это топливо доставить. Это означает, что топливо многократно перегружается из цистерн в баки нефтехранилищ и обратно и может храниться длительное время. Чистота баков и цистерн часто желает лучшего. Более того, встречаются случаи, когда одна и та же цистерна используется для перевозки бензина, дизельного топлива и керосина. Это приводит к попаданию в топливо ненужных фракций другого топлива, что понижает качество.

Учитывая особенности климата, часто наблюдается конденсация влаги в цистернах и это приводит к увеличению содержания влаги в дизельном топливе. Все это оборачивается большими проблемами у владельцев машин.

При доставке на большие расстояния проходит время и часто летнее дизельное топливо попадает к потребителю зимой, когда необходимо уже зимнее дизельное топливо. Также иногда наблюдается подмешивание к качественному дизельному топливу различных отстоев и сливов, ничего общего не имеющих с дизельным топливом.

Где же выход из этого положения?

Теоретически можно организовать строжайший контроль за доставкой дизельного топлива от завода до потребителя. К сожалению, в ближайшее время рассчитывать на радикальное улучшение всей системы доставки и контроля топлива не приходится.

Ясно, что строительство больших НПЗ крайне проблематично, да и нет в этом необходимости. Наиболее оптимальным вариантом является строительство сравнительно небольших мини-НПЗ, на которых бы производилось высокачественное дизельное топливо. Причем это топливо желательно продавать в ближайших больших городах, где в основном, сконцентрированы автомобили с дизельными двигателями нового поколения.

Желательно отправлять качественное дизельное топливо непосредственно с мини-НПЗ на фирменные автозаправочные станции напрямую, минуя всех посредников. Через некоторое время потребители быстро оценят качество продукции, и уже не понадобится их убеждать заправляться только на данных автозаправочных станциях.

При этом переход с летнего дизельного топлива на зимнее будет проходить быстро и своевременно. Это позволит избежать проблем, характерных для всех регионов Сибири и Дальнего Востока каждый год в переходный осенне-зимний период.

Данное направление, конечно, не решит полностью проблемы качественного дизельного топлива, но позволит значительно ее уменьшить и предоставить потребителям выбор.

Основы определения потенциала светлых нефтепродуктов в нефти

Материальный баланс нефтеперегонной установки является одним из главных показателей при эксплуатации мини-НПЗ, поскольку именно он в основном определяет экономику процесса. Естественно, ему уделяется особое внимание при оценке перспективности инвестиционных вложений в строительство мини-НПЗ, или при анализе работы существующих установок.

В связи с этим, одним из наиболее часто задаваемых заказчиками вопросов, является вопрос о возможном выходе светлых фракций на установке. Иными словами, сколько бензина и дизельного топлива может быть получено на предлагаемой установке.

В действительности на такой вопрос трудно дать однозначный ответ, поскольку он разбивается на несколько взаимосвязанных частей.

Во-первых, выход светлых фракций с установки напрямую зависит от фракционного состава сырья.

Поэтому специалист, достаточно хорошо разбирающийся в нефтепереработке, прежде чем ответить на вопрос о возможном выходе светлых фракций, поинтересуется о фракционном составе сырья, которое заказчик планирует перерабатывать на установке.

Во-вторых, существует ряд методологических проблем в определении фракционного состава нефти.

Обычно о материальном балансе пытаются судить по фракционному составу перерабатываемого сырья, определяемому простой дистилляцией по ГОСТ 2177-85. Именно эти данные чаще всего приводят в паспортах качества на сырье. Но суждение о материальном балансе нефтеперегонной установки, основанное на этих данных, является очень распространенным заблуждением. Причиной тому является отсутствие глубоких систематических знаний об особенностях ректификации многокомпонентных смесей углеводородов, и в особенности нефти.

В связи с этим возникает вопрос, как правильно определить фракционный состав нефти?

В-третьих, материальный баланс установки зависит не только от фракционного состава нефти.

На материальный баланс установки, помимо фракционного состава сырья, оказывают влияние такие факторы, как качество исходного сырья и требования к показателям качества получаемых нефтепродуктов. В связи с этим материальный баланс установки может иметь весьма значительное расхождение с фракционным составом исходного сырья. То есть без специальных исследований, нельзя однозначно утверждать, что количество светлых фракций, получаемых на установке, будет равно количеству светлых фракций содержащихся в сырье.

В связи с этим возникает вопрос, как правильно определить будущий материальный баланс установки на основе данных о фракционном составе нефти? И насколько оптимальным является практический материальный баланс установки?

Существующие методы фракционного анализа нефтепродуктов

Основой для расчета материального баланса нефтеперегонной установки служит фракционный состав перерабатываемой нефти.

В нефтепереработке под фракционным составом подразумевается зависимость повышения температуры кипения смеси от количества выкипающих продуктов.

Для определения фракционного состава используют следующие методы:

Каждый из этих методов имеет свои преимущества и недостатки, которые накладывают ограничения на области их применения.

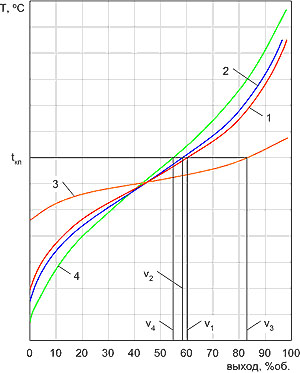

На графике (рис.1) показан условный пример качественной зависимости конечной температуры перегонки нефти tкп от количества выкипающих при этой температуре фракций. Кривые 1…4 показывают различия в результатах перегонок одного и того же вида нефти, выполненных различными методами.

Рис.1. Зависимость выхода фракций нефти от конечной температуры перегонки при использовании различных методов:

1 – простая дистилляция;

2 – дистилляция с дефлегмацией;

3 – непрерывная простая дистилляция;

4 – ректификация.

При перегонке нефти до одной и той же температуры tкп, наименьший выход светлых фракций v4 будет получен при использовании ректификации, а наибольший выход фракций v3 будет получен при использовании непрерывной простой дистилляции.

Далее подробно рассмотрим различные методы перегонки, используемые при определении фракционного состава углеводородного сырья.

Дистилляция является наиболее простым методом определения фракционного состава углеводородов. Суть ее заключается в нагреве и постепенном испарении исходной смеси в колбе с последующей конденсацией паров в холодильнике. На этом принципе основан распространенный метод определения фракционного состава углеводородов по ГОСТ 2177-85.

Метод дистилляции прост и универсален. Однако имеет ряд существенных ограничений, связанных с особенностями перегонки многокомпонентных смесей.

Отдельные чистые компоненты имеют определенные температуры кипения. Но многокомпонентная смесь углеводородов ведет себя иначе. Ее температура кипения определяется суммой парциальных давлений насыщенных паров всех компонентов смеси, то есть зависит от количества отдельных компонентов в смеси и их индивидуальных температур кипения. Пары по сравнению с кипящей смесью содержат больше летучих компонентов, однако в них присутствуют и более тяжелокипящие компоненты. Поэтому в дистилляте простой перегонки отдельные фракции перекрывают друг друга до 50-60 о С и более.

В этом заключается первый и основный недостаток простой дистилляции – низкая четкость разделения фракций. Из-за этого кривая 1 (простая дистилляция) на рис.1 имеет небольшой наклон. Следствием низкой четкости разделения является завышение выхода светлых фракций, по сравнению с их фактическим содержанием.

В связи с этим простую дистилляцию нельзя использовать для точных количественных измерений фракционного состава. На практике этом метод используют только как сравнительный аналоговый метод. То есть, полученный таким образом фракционный состав сравнивают с некими эталонными требованиями, например, требованиями ГОСТа и оценивают, насколько полученный результат отклоняется от заданного “образцового” параметра.Второй недостаток простой дистилляции в приложении к перегонке нефти заключается в следующем. По мере испарения легких фракций, состав исходной смеси становится все более тяжелым, и температура перегонки постоянно повышается. При этом из смеси отгоняются все более тяжелые фракции. Однако фракции нефти с температурой кипения от 300 о С и выше при атмосферном давлении являются термически нестабильными и при нагреве начинают разлагаться на более легкие фракции. Это приводит к увеличению содержания светлых фракций в получаемом дистилляте, что искажает истинный фракционный состав нефти и снова приводит в завышенной оценке.

Именно поэтому простую дистилляцию в основном применяют для перегонки светлых нефтепродуктов, а перегонку тяжелых фракций нефти с температурой кипения выше 300 о С в различных ГОСТах на методы определения фракционного состава и на другие количественные анализы ведут только под вакуумом (1-3 мм рт.ст.).

Из-за выше перечисленных недостатков данный метод в принципе непригоден для точной оценки потенциала светлых фракций в нефти.

Дистилляция с дефлегмацией

Дистилляция с дефлегмацией является разновидностью простой перегонки. Она отличается тем, что между колбой и холодильником устанавливают вертикальный воздушный дефлегматор, который обеспечивает частичную конденсацию паров и возврат их обратно в колбу. Использование дефлегматора позволяет несколько увеличить четкость разделения фракций. В результате этого кривая 2 (перегонка с дефлегматором) на рис.1 имеет более крутой наклон по сравнению с простой дистилляцией (кривая 1). Однако в целом этот метод обладает теми же недостатками, что и простая дистилляция.

Непрерывная простая дистилляция

Существует разновидность простой дистилляции при постоянной температуре нагрева с непрерывной подачей сырья и непрерывным отводом получаемых фракций. Этот метод отличается наихудшей четкостью разделения фракций, то есть фракции перекрываются по температурам кипения в очень широком диапазоне. В связи с этим кривая 3 (непрерывная простая дистилляция) на рис.1 имеет самый наименьший наклон. Искажение фракционного состава, определенного этим методом, будет максимально большим. Следовательно, оценка потенциала светлых фракций, проведенная с использованием этого метода даст наибольшую ошибку.

Необходимо отметить, что в настоящее время на рынке стран СНГ предлагается большое количество нефтеперегонных установок, работающих на так называемых “новых принципах”. Такие установки отличаются отсутствием ректификационной колонны, наличием системы выпарных кубов в той или иной разновидности, или только внешним подобием колонны без существенных признаков ректификации, то есть работают по принципу непрерывной простой дистилляции. Из графика на рис.1 становится понятно, что подобные установки отличаются крайне низким качеством получаемых продуктов. При этом, естественно, цена таких установок на рынке существенно ниже промышленных ректификационных установок.

Ректификация является наиболее точным и объективным методом определения фракционного состава нефти, так как только при использовании этого метода достигается максимальная четкость разделения фракций. Соответственно, кривая 4 (ректификация) на рис.1 имеет наибольший наклон. Следовательно, при прочих равных условиях, при одной и той же температуре перегонки по всем четырем методам количество светлых фракций, полученное при ректификации, будет наименьшим. И это связано с высокой четкостью разделения фракций с минимальным перекрытием между ними. Именно такое количество светлых соответствует истинному содержанию светлых в нефти.

Определение фракционного состава методом ректификации производится по ГОСТ 11011-85. Перегонка нефти ведется на периодической ректификационной колонне АРН-2. Сначала при атмосферном давлении из нефти отгоняют фракции до 300 о С. Затем, под вакуумом производят перегонку оставшейся части нефти (фракцию до 480-500 о С в пересчете на перегонку при атмосферном давлении). В процессе перегонки фиксируют количество отогнанного дистиллята и соответствующие ему температуры кипения исходной смеси. По полученным данным строят так называемую кривую ИТК (истинные температуры кипения) – см. кривую 4 на рис.1. Фракционный состав по ИТК является наиболее объективным показателем состава нефти.

Необходимо также отметить, что при промышленной переработке нефти по непрерывной схеме нагрев термонестабильных фракций производится одновременно с более легкими компонентами нефти. Поэтому порог термического разложения смещается в область более высоких температур – 380-400 о С. На скорость термического разложения, помимо температуры и давления, также оказывают влияние такие факторы, как время нахождения сырья в нагретом состоянии (скорость перемещения) и удельная теплонапряженность зоны нагрева.

Принципиальные проблемы современной ректификации

Наиболее распространенной промышленной технологией разделения является ректификация. Основы современной промышленной ректификации в настоящем ее виде были заложены около 40-50 лет назад и с тех пор практически не претерпели изменений.

Ректификация потребляет огромное количество энергии, как для нагрева, так и для охлаждения. Поэтому значительные усилия тысяч исследователей и разработчиков были сосредоточены именно в этой области, но не принесли значительных улучшений промышленной технологии. Высота ректификационных колонн часто превышает 30 метров. Соответственно большие затраты на изготовление, эксплуатацию и ремонт колонн в значительной степени ухудшают экономические показатели производств и повышают себестоимость продукции.

Рассмотрим кратко состояние современной ректификации и ее основные проблемы.

Современная промышленная ректификация основана на использовании тарельчатых и насадочных колонн.

Расстояние между тарелками в тарельчатой колонне составляет приблизительно 0,4…0,5 метра. В теории количество тарелок колонны должно соответствовать числу теоретических ступеней разделения. Однако на практике эффективность тарелок колонны обычно не превышает 50%. Поэтому реальная высота разделения в тарельчатой колонне примерно в 2 раза превышает теоретическую. То есть одна теоретическая тарелка “размазывается” по высоте колонны на две и более тарелок.

Насадочные колонны имеют более высокую эффективность. Но высота теоретической ступени разделения для промышленных насадочных колонн большой производительности составляет от 0,4 метра и выше. Это связано с байпас-эффектом, степень влияния которого увеличивается с ростом диаметра колонны.

Главное противоречие насадочных колонн заключается в том, что повышение эффективности процессов тепло- и массообмена требует увеличения удельной поверхности насадок. Это неизбежно приводит к росту гидравлического сопротивления колонны и к снижению ее производительности.

Помимо этого, тщательный анализ процессов тепло- и массопереноса внутри колонн показывает ряд других недостатков и противоречий таких как:

1. При проектировании современных колонн не учитывается микробаланс тепломассообменных процессов по ступеням разделения.

2. Тепломассообменные процессы в каждой точке объема колонны также несогласованны из-за разницы в физических свойствах низкокипящих и высококипящих компонентов разделяемой смеси.

3. Существующий способ подачи флегмы количественно и качественно не соответствует оптимальному распределению низкокипящих и высококипящих компонентов по высоте ректификационной колонны.

В результате этого колонны становятся очень высокими, громоздкими и требующими избыточного расхода энергии. Это в конечном итоге приводит к повышенным затратам на ректификацию.

Оценка потенциала светлых фракций в нефти

Под потенциальным содержанием суммы светлых фракций в нефти понимается суммарный выход фракций с температурой кипения до 350 о С.

Кривая ИТК, полученная по ГОСТ 1101-85, не позволяет в полной мере судить о потенциальном содержании суммы светлых фракций в нефти, так как результаты ИТК получают при периодической ректификации. И полученные продукты не соответствуют по своим свойствам продуктам, получаемым при промышленной непрерывной ректификации. Также об других отличиях условий периодической и непрерывной перегонки упоминалось выше в описании простой дистилляции.

Кроме того, для правильной оценки потенциала светлых и для технологических расчетов решающее значение имеет не то, сколько светлых выкипает при 350 о С, а то, сколько из них можно получить светлых товарных нефтепродуктов, отвечающих требованиям ГОСТов. И здесь свое влияние на возможность получения товарных продуктов оказывают другие свойства нефти, например, содержание парафинов, серы и т.д.

Для определения потенциального содержания суммы светлых фракций существует ряд методов. Из них базовым является метод ВНИИ НП. Согласно этого метода проводят несколько перегонок нефти на аппарате АРН-2, отбирают и накапливают узкие десятиградусные фракции вплоть до 400 о С. Из полученных фракций компаундируют топливные фракции, например, бензин и дизтопливо, с необходимыми по ГОСТ свойствами, такими как фракционный состав, температура вспышки, плотность, вязкость, температуры помутнения и застывания. Затем по полученным результатам рассчитывают максимально возможный выход товарных светлых нефтепродуктов.

При этом следует учитывать один очень важный момент, вызывающий среди неспециалистов много споров. При проектировании промышленных установок перегонки нефти АВТ обычная норма на содержание дизельного топлива (фракция до 350 о С) в мазуте составляет 5% по объему. Это также необходимо учитывать и при оценке потенциала выхода светлых фракций.

Метод ВНИИ НП дает достаточно точные результаты. Однако из-за высокой трудоемкости его стоимость на сегодняшний день составляет свыше 9000$, а временные затраты на проведение анализов доходят до 0,5 месяца.

Определение потенциала светлых фракций в нефти на пилотной ректификационной установке Линас

С учетом выше изложенного имеется ряд объективных трудностей при выборе оптимального вида сырья и при планировании будущего материального баланса для работающих и вновь проектируемых мини-НПЗ. Эти трудности связаны также с отсутствием на мини-НПЗ специализированного оборудования и специалистов соответствующей квалификации.

С целью оперативного решения этих вопросов для своих клиентов в ЗАО НПП Линас-Техно построена пилотная нефтеперегонная установка НПУ-П.010.

Основные технические характеристики установки

Номинальная производительность по сырью, кг/ч