переработка нефтешлама путем центробежной сепарации

научная статья по теме Решение проблем по переработке нефтешламов методом центробежной сепарации Геофизика

Цена:

Авторы работы:

Научный журнал:

Год выхода:

Текст научной статьи на тему «Решение проблем по переработке нефтешламов методом центробежной сепарации»

Экологическая и промышленная безопасность

УДК 502.55:622.692 © Н.В. Бакастова, 2005

Решение проблем по переработке нефтешламов методом центробежной сепарации

(ОАО «Альфа Лаваль Поток»)

В последнее время нефтяные компании уделяют все больше внимания экологическим проблемам. Одной из наиболее сложных и наболевших из них является проблема утилизации нефтешламов. Их переработка – сложной технологической задачей, и далеко не все предлагаемые методы достаточно эффективны.

На основе многолетнего опыта в области сепарации трехфазных систем ОАО «Альфа Лаваль Поток» разработан полный спектр линий по переработке нефтесодержащих отходов. Основной задачей, поставленной при их разработке, было получение товарных продуктов в результате переработки, что позволяет не только решить экологические проблемы, но и извлечь коммерческую выгоду от продажи или хозяйственного использования получаемых нефтепродуктов (нефти, воды и кека).

В статье представлены варианты установок по переработке нефтешламов в зависимости от мест их образования, хранения и состава.

Нефтяные месторождения, ликвидация нефтяных разливов на месте, рекультивация нефтезагрязненных грунтов

Типичный состав нефтешламов: легко разделяемые, с высоким содержанием твердой фазы. Высокое содержание крупнодисперсных механических примесей, удаленность мест скоплений нефтеш-ламов обусловливают выбор установки на базе трехфазной декан-терной центрифуги.

Трехфазный декантер LYNX 35 (рис. 1) используется для переработки нефтесодержащих отходов с исходным содержанием водной фазы не более 50 %, углеводородной фазы – до 80 %, твердой фазы -до 40 %. Декантер позволяет получить на выходе продукты следующего состава: нефть, содержащая менее 2 % воды и менее 1 % механических примесей; вода, содержащая менее 2 % нефти и менее 1 % механических примесей, кек сухостью 35-55 %.

Преимуществами использования трехфазного декантера LYNX 35 являются общая компактность установки, низкая стоимость, возможность мобильного контейнерного исполнения, что позволяет эксплуатировать установку непосредственно в местах нефтяных разливов, на месторождениях и даже в труднодоступных районах. Установка на базе декантера LYNX 35 была испытана в северных районах Канады и может эксплуатироваться в зимних условиях Крайнего Севера.

Высокая производительность установки позволяет быстро локально переработать нефтеш-лам, образовавшийся, например, в месте порыва нефтепровода, и вывезти полученную в результате переработки нефть без транспортировки шлама на полигон по утилизации. Это удобно, поскольку подобная транспортировка часто затруднена из-за удаленности нефтепроводов и месторождений от полигонов утилизации нефтешламов и отсутствия между ними транспортных магистралей.

Oil-slimes processing problems solving by centrifugal separation method

N.V. Bakastova (Alfa Laval Potok OAO)

The full spectrum of lines on oil-containing waste products processing is developed. Variants of installations of processing of oil-slimes, depending on places of their formation, storage, and also from structure, are submitted. It is marked, that for the optimum project development and the equipment selection the preliminary careful analysis of initial slime is necessary.

Узлы по подготовке нефти, нефтеналивные терминалы, нефтебазы

Типичный состав нефтешламов: редко застарелые, много легких углеводородов, высокое содержание водонефтяной эмульсии, которое вызывает необходимость применения высокоскоростного центробежного тарельчатого сепаратора FOX 15.

Сопловой тарельчатый сепаратор FOX 15 представляет собой высокоскоростную центрифугу, совмещающую возможности обработки большого количества механических примесей и уникальные технические характеристики тарельчатых центрифуг, обеспечивающие центробежное ускорение до 8 G (рис. 2). Сепаратор FOX 15 рассчитан на производительность до 15000 л/ч по нефтешламам, любой смеси нефти и воды. При этом в непрерывном режиме работы сепаратора допустим расход механических примесей до 2000 л/ч. Данные технические характеристики позволяют заявить о беспрецедентной универсальности, гибкости и надежности системы.

Простота управления системой обеспечивается запатентованным устройством «Оптифайзер», автоматически компенсирующим изменения процесса во время работы. Контроль качества продукта на выходе может проводиться немедленно. Сепаратор FOX 15 позволяет без затруднений обрабатывать исходное сырье со значительным или меняющимся содержанием механических примесей, с высоким качеством очищенной нефтяной фазы.

С учетом того, что «Оптифейзер» полностью компенсирует необходимое количество воды в исходном материале, дополнительным преимуществом системы является то, что сепаратор может работать при любой производительности: от нулевой до номинальной. Если подача исходного материала затруднена или прекращается, «Оптифейзер» забирает необходимое количество воды для компенсации расхода сопел, который фиксирован для каждого типоразмера.

Сепаратор позволяет получить на выходе продукты следующего состава: нефть с содержанием 0,1 – 1 % воды со следами механических примесей; воду и твердую фазу с содержанием нефти менее 2 %, т.е. получить нефть товарного качества.

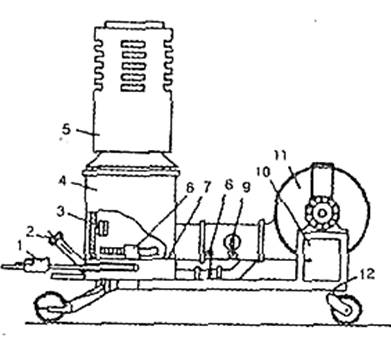

Рис. 1. Модуль трехфазного декантера LYNX 35 в работе

Экологическая и промышленная безопасность

Рис. 2. Принцип работы сепаратора FOX 15

Рис. 3. Принципиальная gross-схема процесса переработки нефтешламов на основе центробежной сепарации на полигоне

Рис. 4. Стандартная комплексная установка компании Альфа Лаваль по переработке нефтешламов

Шламохранилища, амбары, специализированные полигоны по переработке отходов, как независимые, так и принадлежащие нефтеперерабатывающим заводам и нефтедобывающим структурам

Большое количество застарелых нефтешламов с высоким содержанием парафинов, асфальтенов, смол, трудноразделяемых эмульсий очень характерно для шламохранилищ и полигонов. Можно ли не только избавиться от нефтесодержащих отходов, хранившихся годами, но и получить из них нефтепродукт товарного качества,

пригодный к использованию, например в качестве топлива? Для решения такой сложной задачи необходимо обеспечить сбор и подачу исходного шлама, его гомогенизацию, подогрев, сепарацию. Кроме того, может потребоваться дообработка полученных воды и твердого кека для извлечения остатков нефтепродуктов.

На основе многолетнего опыта работы на нефтешламовых полигонах НПЗ (рис. 3) разработана стандартная комплексная установка по переработке нефтешламов (рис. 4), позволяющая переработать до 15 м3/ч шлама со следующими характеристиками: объемное содержание свободной нефти составляет 10-45 %; плотность нефтяной фазы – не более 950 кг/м3; вязкость нефтяной фазы – не более 150-10-6 сС при температуре 50 °С; содержание парафинов: допустимо присутствие в нефти парафинов, которые полностью растворимы при температуре 70 °C; содержание механических примесей -не более 2000 мг/л; плотность механических примесей от 1200 до 2300 кг/мЗ; pH = 5-8.

Предполагается, что нефтешлам, подающийся на переработку, является прокачиваемым сырьем. Для удаления значительной части крупноразмерных механических примесей, способных затруднить работу теплообменников и высокоскоростного сепаратора FOX 15, на первой ступени очистки нефтешлам проходит через вибросито. Этот процесс требует подогрева исходного сырья минимум до температуры 50 °С для снижения вязкости, что обеспечивается за счет смешивания потоков холодного и горячего нефтешламов. После первичной очистки на вибросите исходное сырье проходит через спиральный теплообменник, где подогревается до температуры 98 °С и поступает на высокоскоростной тарельчатый сепаратор fOx 15.

Базовая система является простой, недорогой и оптимальной с точки зрения получения значительного количества очищенной нефти. В ее состав входят следующие основные компоненты.

– один кавитационный насос Seepex, подающий исходное сырье на вибросито.

Модуль подготовки процесса:

– вибросито, удаляющее крупную фракцию механических примесей;

– винтовой конвейер, разгружающий удаленные твердые частицы.

– для подогрева исходного материала водой предусмотрен контур, включающий спиральные теплообменники и необходимую арматуру;

– для подогрева воды паром используется контур, в состав которого входят пластинчатый теплообменник и необходимая арматура;

– устройство дозирования химических реагентов, используемое только в экстремальных случаях;

– обвязка технологических блоков установки.

– высокоскоростной сопловой тарельчатый сепаратор FOX 15, имеющий специальные технические характеристики, которые обеспечивают заданное качество процесса.

– декантерная центрифуга, предназначенная для разделения жидкой и твердой фазы;

– винтовой конвейер, разгружающий удаленные механические примеси.

Высокая вариабельность модулей установки, гибкость проекта позволяют перерабатывать нефтешламы с практически любым соотношением содержания исходных нефти, воды и твердых примесей, а также с примесью прочих загрязнителей, например, катализаторов. Такие установки проектируются под конкретного заказчика и позволяют перерабатывать даже наиболее сложные и застарелые нефтешламы со сроком хранения более 10 лет.

Таким образом, использование современных методов центробежной сепарации позволяет без применения химических реагентов переработать даже наиболее сложные по составу нефтешламы и в короткие сроки. Низкие эксплуатационные расходы и возможность получения товарного нефтепродукта в результате переработки неф-тешлама обеспечивают не только решение экологических задач, но и экономическую выгоду процесса.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.

KUSAKIN A.L., MKRTYCHEV A.A. — 2004 г.

ГАТАУЛЛИНА Э.М., ФЕРДМАН В.М. — 2007 г.

ВОЛОЧКОВ Н.С., ГАББАСОВА И.М., КАЛИМУЛЛИН А.А., КУЗЬМИНА Л.В., МЕЛЕНТЬЕВ А.И., МЕРЗЛЯКОВ В.Ф., НАГУМАНОВ К.Н., ПОПОВ А.М., ФЕРДМАН В.М. — 2003 г.

Для получения серной кислоты в промышленности используются два метода: контактный и нитрозный (башенный). В обоих случаях сначала из сырья получают диоксид серы  , который затем перерабатывают в

, который затем перерабатывают в  . Основное количество серной кислоты производят контактным ме-тодом из

. Основное количество серной кислоты производят контактным ме-тодом из  , получаемого путем обжига серного колчедана (обычно флотационного), сжигания природной пыли газовой серы, а также при обжиге сульфидов цветных металлов.

, получаемого путем обжига серного колчедана (обычно флотационного), сжигания природной пыли газовой серы, а также при обжиге сульфидов цветных металлов.

Чистый серный колчедан содержит  серы и

серы и  железа. Однако примеси (песок, глина, сульфиды цветных металлов, карбонаты, соединения мышьяка, селена, серебра, золота и т.д.) снижают содержание серы в флотационном колчедане до

железа. Однако примеси (песок, глина, сульфиды цветных металлов, карбонаты, соединения мышьяка, селена, серебра, золота и т.д.) снижают содержание серы в флотационном колчедане до  .

.

Выходящий из обжиговой печи сернистый газ загрязнен огарковой пылью и другими примесями. Содержание в нем пыли зависит от качества и степени помола сырьевых материалов, конструкций печей и других факторов. Химический состав пыли практически не отличается от состава огарка. Объемы обжиговых газов составляют сотни тысяч кубометров в сутки. Перед переработкой в серную кислоту эти газы очищают в циклонах и сухих (огарковых) электрофиль-трах до остаточного содержания пыли около  .

.

Таким образом, твердыми отходами производства  из серного колчедана являются пиритные огарки, пыль циклонов и сухих электрофильтров, шламы промывных башен, собирающиеся в отстойниках, сборниках и холодильниках кислоты, и шламы мокрых электрофильтров.

из серного колчедана являются пиритные огарки, пыль циклонов и сухих электрофильтров, шламы промывных башен, собирающиеся в отстойниках, сборниках и холодильниках кислоты, и шламы мокрых электрофильтров.

Небольшие количества огарка и пыли сухих электрофильтров используют для получения минеральных пигментов: железного сурика, мумии, охры. Технология их приготовления может быть различной.

Обычно для получения пигментов типа мумии и железного сурика огарок при нагревании обрабатывают концентрированной серной кислотой. Полученный сульфат железа смешивают с алебастром, мелом, глиной и обжигают в печах. В зависимости от температуры обжига и выбран-ных добавок в результате химических взаимодействий получают пигменты различных оттенков. Недостатком такой технологии является присутствие в получаемых пигментах серы и ее соединений, вследствие чего краски на основе таких пигментов нельзя использовать для покрытия металлических поверхностей, поскольку сера способствует коррозии металла.

Разработана и технология минеральных пигментов, на основе которых получают краски, пригодные для покрытия всевозможных поверхностей, в том числе и металлических. Согласно этой технологии, исключающей использование серной кислоты, для приготовления пигмента типа железного сурика используют фракцию огарка  мм, наиболее богатую оксидом железа. Этот огарок измельчают, сушат и прокаливают перед смешением с наполнителями. Согласно одной из схем, огарок поступает на сита, откуда фракцию с размером зерен

мм, наиболее богатую оксидом железа. Этот огарок измельчают, сушат и прокаливают перед смешением с наполнителями. Согласно одной из схем, огарок поступает на сита, откуда фракцию с размером зерен  мм подают в шаровую мельницу. Измельченный огарок промывают водой. При этом удаляются водорастворимые соли железа, цинка, меди, вызывающие коррозию металлических поверхностей, и частично – элементная сера. Промывку проводят горячей водой

мм подают в шаровую мельницу. Измельченный огарок промывают водой. При этом удаляются водорастворимые соли железа, цинка, меди, вызывающие коррозию металлических поверхностей, и частично – элементная сера. Промывку проводят горячей водой  при перемеши-вании, которое чередуют с получасовым отстаиванием, до исчезновения окраски, вызываемой растворимыми солями. Отмытый огарок подсушивают глухим паром и подают на обжиг при

при перемеши-вании, которое чередуют с получасовым отстаиванием, до исчезновения окраски, вызываемой растворимыми солями. Отмытый огарок подсушивают глухим паром и подают на обжиг при  во вращающуюся печь. Целью обжига является удаление из огарка влаги и серы (из сульфидов и оставшихся сульфатов). Сера и сернистые соединения, содержащиеся в огарке, влияют на свертываемость краски, на чем построен контроль за качеством. Полученный после обжига полуфабрикат (до

во вращающуюся печь. Целью обжига является удаление из огарка влаги и серы (из сульфидов и оставшихся сульфатов). Сера и сернистые соединения, содержащиеся в огарке, влияют на свертываемость краски, на чем построен контроль за качеством. Полученный после обжига полуфабрикат (до

) размалывают и смешивают с наполнителями для получения готового продукта.

) размалывают и смешивают с наполнителями для получения готового продукта.

Огарковая пыль, осаждаемая в сухих электрофильтрах, отличается от огарка несколько большим содержанием водорастворимых солей железа. Ее используют как сырье для получения пигментов типа желтой охры. Нерастворимый остаток, состоящий в основном из оксида железа, служит в этом случае для приготовления пигментов типа мумии.

Технологический процесс получения желтой охры и мумии заключается в следующем. Огарковую пыль подают в реактор-растворитель, где ее перемешивают с водой и воздухом в течение  мин. Затем раствор отстаивают в течение

мин. Затем раствор отстаивают в течение  ч. Окрашенную жидкую фазу откачивают в смеситель, куда добавляют мел (или штыб) и глину. В смесителе протекает реакция:

ч. Окрашенную жидкую фазу откачивают в смеситель, куда добавляют мел (или штыб) и глину. В смесителе протекает реакция:

В результате получается насыщенный влагой осадок гипса с глиной. Эту массу высушивают при  и подают в шаровую мельницу, из которой выходит готовый продукт – сухой минеральный пигмент типа желтой охры.

и подают в шаровую мельницу, из которой выходит готовый продукт – сухой минеральный пигмент типа желтой охры.

Осадок из реактора-растворителя в виде влажной массы (  ,

,  ,

,  балласта) сушат при температуре до

балласта) сушат при температуре до  . Полученную массу передают в печь, где при

. Полученную массу передают в печь, где при  из оставшихся соединений выжигается сера. Полупродукт

из оставшихся соединений выжигается сера. Полупродукт  из печи поступает на измельчение в шаровую мельницу, куда одновременно подают глину

из печи поступает на измельчение в шаровую мельницу, куда одновременно подают глину  . Выходящий из мельницы готовый продукт – минеральный пигмент типа мумии поступает на затаривание.

. Выходящий из мельницы готовый продукт – минеральный пигмент типа мумии поступает на затаривание.

Отходы переработки соединений простого органического синтеза

Отходы простого органического синтеза могут находиться в различных агрегатных состояниях: твердом (пастообразном), жидком и газообразном.

Одним из наиболее крупных источников являются жидкие отходы. Это продукты, остатки или отработанные в технологическом цикле, имеющие как следствие ухудшенные физико-химические свойства. Они, как правило, способны сгорать самостоятельно или в смеси с дополнительным топливом. Количество и состав их различны, но большая часть представлена нефтепродуктами, число которых только на промышленных и транспортных предприятиях превышает 200.

Нефтеотходы в соответствии с общепринятой классификацией нефтепродуктов (жидкие топлива, смазочные масла, консистентные смазки) можно разделить на топливные, маслосодержащие и близкие к последним консистентные. Помимо них, имеются нефтеотходы, загрязненные твердыми материалами, так называемые нефтешламы и осадки, а также кислые гудроны и смазочно-охлаждающие жидкости.

Кроме нефтесодержащих, существуют и другие категории отходов простого органического синтеза. Из числа здесь рассматриваемых отметим такие крупнотоннажные материалы, как легковоспламеняющиеся жидкости, жировые отходы, отходы коксохимии, хлорорганические.

Из утилизационных технологий наибольшее распространение получили физические, химические и физико-химические. Ведущими среди них являются химические (термические) способы, среди которых преобладают:

*окисление органики при 100-300°С и атмосферном давлении свыше 0,2 МПа с неполным испарением йоды («мокрое» сжигание);

*окисление отходов при 700°С и более (сжигание);

*пиролиз или газификация при 1500-1700°С;

*плазмохимическое разложение при температурах до 2500°С.

В ряде случаен, в частности при ликвидации разливая органики в акваториях и на поверхности почвы, применяют химические технологии комплексообразования.

Индустриальными методами отходы простого органического синтеза перерабатывают в собственном производстве, при получении цементов, в промышленности строительных материалов, на транспорте и других отраслях народного хозяйства.

2. Отходы нефти и нефтепродуктов

Данный вид материалов является одним из основных жидких загрязнителей окружающей среды. Они образуются при транспортировке и утечках нефти и продуктов ее переработки (бензинов, лигроинов, керосинов), эксплуатации различных машин и механизмов, особенно автотранспорта, при транспортных авариях, очистке емкостей для хранения углеводородной продукции, использовании ее в качестве моющих средств и т.д.

Для переработки топливных отходов, как и других простых органических соединений, используют утилизационные и индустриальные технологии.

Наиболее распространенные утилизационная и индустриальная технологии переработки топливных отходов относятся к сжиганию.

Сжигание в утилизационном варианте применяется для отходов, которые нельзя регенерировать с получением веществен нон товарной продукции. Его реализации как автогенного процесса возможна при содержании углеводородов в топливных материалах по менее 14%.

Перед сжиганием отходы подвергают обработке с целью обезвоживания, удаления минеральных примесей и т.п., что повышает эффективности их горения. Для этого иногда достаточно отстаивания отходов. В других случаях необходимы более интенсивные методы ихобезвоживания, например центрифугирование.

Для сжигания топливных отходов в нашей стране, как уже отмечалось, наибольшее распространение, получили турбобарботажные установки «Вихрь» производительностью до 10 т/ч при температуре процесса 800-1100°С. Одна из передвижных их конструкций производительностью 200 кг/ч представлена на рис. 9.1. “Основные характеристики установки «Вихрь»:

высота слоя отходов 0,2-0,3 см;

коэффициент избытка воздуха 1,4-1,9;

количество первичного воздуха 5-50% от общего расхода;

скорость выхода первичного воздуха более 50м/с;

подача вторичного воздуха с закруткой по внутренней и наружной сторонам кольцевой камеры;

допустимое содержание в отходах не более 60% влаги и менее 15% твердых минеральных примесей с размером частим, 200-0 мкм.

Установки «Вихрь» предусматривают утилизацию тепла и мокрую (реагентную н безреагентную) очистку дымовых газов. Стоимость сжигания отходов на них составляет 30-50$ США.

К недостаткам турбобарботажиых реакторов относятся повышенные коэффициенты избытка воздуха и температуры сжигания, что приводит к снижению теплового КПД установок.

В индустриальном варианте сжигание как способ утилизации топливных, а также других отходов соединений простого органического синтеза, нашло применение в цементной промышленности.

Рис. 1. Передвижная установка «ВИХРЬ-1»:

Так, в США (1984 г.) при производстве цемента было сожжено 1,2 млн т жидких органических отходов, включая бензин, керосин, отработанные масла, красители и разбавители красок, спирты, растворители хлорированные и нехлорированные, адгезивы. смолы и т.п. Степень разрушения органическойсоставляющей этих материалов составляла 99,99%.

Химические технологии комплексообразованияэффективны при удалении нефтепродуктов и нефти с поверхности акваторий. Для этого используют препараты эмульгирующего действия, представляющие собой биологически разлагаемые поверхностно-активные вещества. С целью облегчения их применения они разбавлены органическими растворителями. Энергичное перемешивание с водой обработанных загрязненных участков приводит к дезинтеграции удаленных веществ с последующим их биохимическим окислением.

В последнее время для этих целей, а также извлечения топливных нефтеотходов из сточных вод внедряются так называемые магнитные жидкости — устойчивые коллоиды, обладающие магнитными свойствами. Их получают на основе воды, углеводородов, втом числе фторированных, минеральных масел, кремнийорганических жидкостей, ПАВ, различных магнетиков (железо, магнетит, кобальт) и др. Магнитные жидкости распыляют на поверхности загрязненной воды, образующуюся смесь собирают с помощью плавающих магнитных устройств.

Некоторые предприятия употребляют жидкие нефтеотходы для собственных нужд. Как правило, в этих случаях используется простейшая технологии обработки отходов (отстаивание, или нагрев и отстаивание, в том числе сприменением реагентов). Иногда их не обрабатывают вовсе. Область применения: смазка неответственных механизмов, цепей, форм, в частности при изготовлении бетонных плит на домостроительных комбинатах, и т.п.

Химическое обезвреживание нефтесодержащих отходов

Этот способ вдвое дешевле сжигания, так как не только позволяет исключить ущерб окружающей среде, но и получить товарные продукты, которые могут быть использованы в дорожном строительстве и для других целей. Один из распространенных способов утилизации нефтесодержащих отходов состоит в обработке их негашеной известью, предварительно обработанной стеариновой кислотой или другим поверхностно-активным веществом. В итоге получают сухой гидрофобный порошок, который можно использовать в качестве строительного материала при сооружении дорог и для других целей.

Химическое обезвреживание используют также для очистки поверхности водоемов от пролитой нефти. Для рассеивания нефти применяют препараты эмульгирующего действия, которые представляют собой ПАВ, разбавленные органическим растворителем. Такие препараты способны к биологическому разложению под действием бактерий. Энергичное перемешивание с водой обработанных ими путем опрыскивания с воздуха нефтяных пятен приводит к рассеиванию отходов в толще воды и последующему биохимическому окислению.

Нефтешламы представляют собой многокомпонентные устойчивые физико-химические системы, состоящие главным образом, из нефтепродуктов, воды и минеральных добавок (песок, глина, оксиды металлов и т.д.)- Главной причиной образования резервуарных нефтешламов является физико-химическое взаимодействие нефтепродуктов в объеме конкретного нефтеприемного устройства с влагой, кислородом воздуха и механическими примесями, а также с материалом стенок резервуара. В нефтешламах резервуарного типа соотношение нефтепродуктов, воды и механических примесей (частицы песка, глины, ржавчины и т.д.) колеблется в очень широких пределах: углеводороды составляют 5-90%, вода 1—52%, твердые примеси 0,8—65%. Как следствие, значительного изменения состава нефтешламов диапазон изменения их физико-химических характеристик тоже широк: плотность нефтешламов 830-1700 кг/м 3 , температура застывания от —3°С до +80°О; температура вспышки лежит в диапазоне от 35 до 120°С.

При длительном хранении нефтешламы со временем разделяются на несколько слоев с характерными для каждого из них свойствами.

Операции по переработке жидковязких нефтешламов с предварительным механическим разделением фаз целесообразны лишь при высоком содержании в шламах органики. В этом случае операция жидковязкого разделения нефтешламов выгодна, поскольку нефтешламы подобного типа можно отнести к разряду вторичных минеральных ресурсов.

Одним из возможных путей утилизации подобной жидкой органики является ее использование в качестве одного из компонентов сырья для коксования или добавок в котельные топливо.

Наиболее простым способом утилизации жидковязких нефтешламов с высоким содержанием органики является прямое, без фазового разделения использование их в смесях с торфом, угольной пылью, опилками или другими дешевыми горючими веществами и отходами в качестве брикетированного котельного топлива.

Основным источником образования нефтешламов являются нефтеперерабатывающие и другие промышленные предприятия, ливневые поверхностные стоки, буровые воды нефте- и газодобывающих управлений и т.п.

Нефтяные шламы предприятий представляют собой донные осадки всех сооружения механической очистки сточных вод, продукты зачистки резервуаров, флотоконцентрат установок каскадно-адгезионной сепарации слива флотомашин. В целом это густая вязкая пастообразная масса, достаточно сильно обводненная (содержание воды 20-70%). Она также содержит в среднем 20-25% нефтепродуктов и 5-10% механических примесей в виде абразивной или металлической пыли, песка, земли и т.п., имеет теплоту сгорания порядка 3000-5000 ккал/кг.

По данным В.Ф.Протасова и А.В.Молчанова, ежегодный объем образования нефтешламов предприятий составляет 0.6 млн.т. при коэффициенте использования 55-60%. Неутилизируемые отколы сбрасываются в шламонакопители, отвалы и пруды, существенно загрязняя подземные и поверхностные воды. Общий объем накопленных шламов оценивается в 7 млн т.

Методы обработки шламов нефтеперерабатывающих заводов достаточно разнообразны. На ряде предприятий жидкие нефтепродукты, задержанные в нефтеловушках, песколовках, отстойниках или собранные с поверхности шламонакопителей, обезвоживают нагреванием, отстаиванием или в центрифугах.

На отечественных предприятиях нефтеотходы проходят теплообменники, где нагреваются до 60-70ºС, затем они поступают в резервуар для отстаивания. Верхний слой отстоя – нефть, содержащую до 2-5% воды и до 1% механических примесей, – откачивают для переработки совместно с сырой нефтью.

По аналогичной технологии переработку нефтешламов организовало предприятие «Татойлгаз»: из 600 тыс. т. Жидких шламов им было получено 250 тыс.т. нефти экспортного качества. Отходными продуктами установки являются вода и твердые шламы. Последние содержат 5% нефти, остальное в них — сухой черный порошок, используемый как дорожное покрытие (Мазус).

Однако основным методом утилизации нефтешламов является термический (сжигание, пиролиз, газификация).

Переработка нефтешлама путем центробежной сепарации

Центробежное сепарирование представляет собой ускоренную форму гравитационного сепарирования, в основе которой лежит принцип замены естественной гравитационной силы. Результатом является соответствующее повышение скорости оседания частиц в жидкости. Даже мельчайшие частицы, которые никогда не оседают под воздействием гравитации при их движении в потоке, мгновенно оседают в поле центробежных сил.

Сепарирование нефтешлама обычно проходит через две стадии. На первой стадии основная масса твердых частиц отделяется в декантерной центрифуге. Этот декантер производит довольно сухой остаток, содержащий минимум чистой нефти. Вытекающий поток, состоящий из нефти и воды (и минимального количества примесей), поступает на вторую стадию разделения.

Концептуальное решение переработки нефтешламов предполагает следующую технологическую последовательность:

-первичная обработка исходного сырья;

-декантерное разделение на жидкую и твердую фазу;

-окончательное разделение нефти, воды и механических примесей в тарельчатом сепараторе.

Предлагаемая установка по переработке нефтешламов состоит из ряда модулей высокой степени пусковой готовности.

Технологическая установка по переработке нефтешлама состоит из следующих основных блоков:

– устройство подготовки нефтешлама из нефтяных амбаров или донных отложений резервуаров для заборной системы.

Существует несколько способов подготовки нефтешлама. Например, для амбаров применяется для разжижения нефтешлама специальный раствор на водной основе, обладающий высокими диспергирующими, нефтеотмывающими и деэмульгирующими свойствами.

Продуктами переработки нефтешламов этим методом являются:

– нефтепродукты — товарная нефть, соответствующая ГОСТ 9965—76, 1 группа;

– вода, очищенная с содержанием механических примесей, менее 1%. Может

использоваться в техническом процессе в качестве технической воды;

– твердая фаза — кек, содержащий менее 5% нефтепродуктов. Может использоваться например, в дорожном строительстве.

Примерный исходный состав нефтешлама перед обработкой (пример):

– нефть – 43 000 м 3 ;

– вода – 50 000 м 3 ;

– примеси — 7 000 м 3 ;

– всего – 100 000 м 3 .

Утилизация твердых нефтеотходов

Предлагаемая компанией «Чистые технологии» принципиально новая технология позволяет с высокой степенью эффективности утилизировать любые нефтешламы, в т.ч. донные резервуарные отложения, нефте-, крекингостатки и т.п.

Суть технологии заключается в смешивании в определенной пропорции нефтешламов с товарным мазутом и подготовкой смеси к сжиганию посредством интенсивной гомогенизации с эмульгированием содержащейся в смеси воды и диспергированием асфальтосмолистых веществ, что позволяет получить однородную структуру топлива, исключающую мазутные сгустки и водяные пробки (линзовые включения).

Рис. 23.Технологическая схема утилизации твердых нефтешламов:

1 – резервуар для хранения мазута (или СНО); 2 – пиния подачи мазута на сжигание; 3 – линия подачи подтоварной воды; 4 – фильтр грубой очистки; 5 – установка виброкавитационного измельчения; 6 – насос подачи мазута; 7 — линия рециркуляции мазута; 8 — обогреваемая емкость для гомогенизации мазута (или СНО) и нефтешламов.

Технологическая схема утилизации твердых нефтешламов действует следующим образом: для утилизации твердых нефтешламов (например, донных резервуарных отложений) в обогреваемую емкость перекачивают мазут или СНО, куда добавляют твердые нефтешламы. При работающей установке в емкость добавляют заданное количество твердых нефтешламов, которые измельчаются и диспергируются в мазут или СНО с образованием однородного топлива. На вход установки поступает мазут из их емкости — однородная смесь «СНО-нефтешлам». Гомогенная смесь мазута, СНО и нефтешламов через насос идет на сжигание и частично возвращается в резервуар по линии рециркуляции.

Характеристики основных методов утилизации и переработки нефтесодержащих отходов

Физический метод утилизации характеризуется низкой эффективностью и образованием неутилизируемых остатков. Данный метод можно разделить на следующие разновидности:

разделение в центробежном поле;

Гравитационное остаивание. Достоинства – не требует больших капитальных и эксплуатационных затрат; может быть составной частью комбинированного метода. Недостатки – низкая эффективность разделения и длительность процесса; область применения ограничена; большой объем образуемых остатков.

Разделение в центробежном поле. В последние годы в Ярославле и Новокуйбышевске действуют установки фирмы “ALFA-LAVAL” (Швеция) по переработки нефтешламов, на которых путем центрифугирования шлам разделяется на три фазы: углеводородную, водную и механические примеси.

Первая зарубежная установка по переработке нефтешлама методом сепарации фирмы “Альфа-Лаваль” (Голландия) производительностью 15 м 3 /ч перерабатываемого нефтешлама была смонтирована и пущена в 1987г. на ПО “Ярославнефтеоргсинтез”. Установка работает стабильно. На сегодняшний день переработано 68500 м 3 нефтешлама и получено 14000 м 3 нефтепродукта, при этом среднемесячная производительность составляет 10000 м 3 [ 12].

В течение 1986-1993 годов установка фирмы “Альфа-Лаваль” были закуплены многими нефтеперерабатывающими и нефтедобывающими предприятиями.

Выделенные углеводороды направляют на вторичную переработку, воду – на очистку, механические же примеси, обогащенные углеводородами и содержащие воду, представляют собой новый отход, количество которого значительно меньше по сравнению с количеством первичного нефтешлама, но все еще велико 17.

Экологической программой ОАО “Татнефть” предусмотрена ликвидация всех шламовых амбаров, накопившихся за более чем полувековую историю добычи нефти в регионе. Первая установка по утилизации нефтесодержащих отходов, работающая по принципу разделения в центробежном поле, была разработана и введена в эксплуатацию в 1989 г. Нефтешламы в смеси с подогретой свежей нефтью подаются на трехфазные декандры, на которых за счет центробежной силы происходит разделение на три фазы: нефть, воду и механические примеси. Ввод в эксплуатацию второй установки позволил выполнять работы по утилизации во всем нефтедобывающем регионе 19.

Достоинства – возможность уменьшения количества отходов и повторное использование части отделившейся воды, нефти (нефтепродуктов); может быть составной частью комбинированного физико-химического метода. Недостатки – требуется специальное оборудование (гидроциклоны, сепараторы, центрифуги); проблему до конца не решает из-за неполноты отделения нефтепродуктов от образуемых осадков и сточных вод; область применения ограничена.

Рисунок – 2.5 Декантер.

Достоинства – сравнительно низкие затраты; высокая степень надежности метода; может быть составной частью комбинированного физико-химического метода; более высокое качество целевых продуктов; менее требователен к качеству сырья. Недостатки – необходимость смены и регенерации фильтрующих материалов; введение специальных структурообразующих наполнителей; проблему экологии до конца не решает из-за больших объемов образуемых остатков 12.

Рисунок 2.6 – Схема установки экстракции периодического действия

ЭПД-3 – качающийся экстрактор периодического действия; Т – термопара.

Экстрактор периодического действия ЭПД-3, изображенный на рис.2.6, представляет собой пустотелый аппарат, обогреваемый паром. Снабжен люком для загрузки сырья и растворителя, манометром и вентилем для выгрузки получаемых продуктов. В качестве растворителя использовался прямогонный бензин (НК 28 – 30 °С, КК 62 – 70 °С).

Экстракция. Недостатки – требуется специальное оборудование, растворители; необходимость регенерации экстрагента; неполнота извлечения нефтепродуктов из отходов 12.

Переработка нефтешлама путем центробежной сепарации

Анализ методов забора донных осадков нефтешламонакопителей, твердых нефтешламов и нефтезагрязненных грунтов

На рынке РФ и соседних государств, в частности Казахстана, существует десятки, а то и сотни компаний, специализирующихся на переработке жидких нефтешламов, так называемых верхних эмульсионных слоев. Эти компании уже давно научились сравнительно быстро отбирать верхние слои шламонакопителей, проводя их предварительную фильтрацию непосредственно в шламонакопителе или на берегу, в последующем различными методами выделяя углеводородную фазу и переводя ее в товарный продукт разного уровня качества и назначения.

Основные сложности при утилизации возникают в момент, когда вся жидкая фаза уже выбрана и подрядчик сталкивается с необходимостью подъема и переработки донных нефтешламов, представляющих из себя густую пастообразную или рассыпчатую массу, зачастую с большим количеством крупных включений (твердых бытовых отходов), волею судьбы в разное время нелегально или ошибочно сваленных в шламонакопитель. Более того, вслед за удалением донных отложений, в большинстве случаев требуется еще очистить нефтезагрязненные грунты вокруг шламонакопителя.

В российской прессе и Интернете существуют сотни статей, описывающих современные и традиционные методы переработки нефтешламов. В данной статье мы рассмотрим большинство из них с новой точки зрения. Попробуем разобраться, какие же способы забора и подачи твердого нефтешлама требуются для той или иной технологии и какие из существующих методов их наилучшим образом удовлетворяют.

Для начала рассмотрим самые распространенные технологии переработки нефтеотходов.

Термидеская утилизация — термодеструкция, термодесорбция и прочие сходные способы обезвреживания

Как правило, размер перерабатываемой твердой фазы ограничивается 20-100 мм из-за необходимости дозированной подачи шлама в камеру сгорания, что в большинстве случаев достигается либо винтовыми конвейерами, либо ленточными транспортерами.

К примеру, отечественный изготовитель термодеструкционных установок Фактор предпочитает загружать шлам непосредственно в приемный вибробункер, находящийся выше камеры сгорания. Таким же методом подается шлам в установку OSS японской корпорации NRS.

Импортные производители термодесорберов вроде немецкой AVA Econ Industries используют более экзотические методы загрузки — заполненная шламом воронка герметизируется, а ее содержимое засасывается в камеру сгорания.

Биодеструкция, биоремедиация

Метод характеризуется большой площадью, на которой происходит разложение углеводородной фазы с помощью бактерий. Требует применения тяжелой техники — экскаваторов и грейдеров для регулярного «ворошения» перерабатываемого шлама. Зачастую, для этого достаточно эффективно используются даже простейшие образцы сельскохозяйственной техники.

Сепарация, центрифугирование, разделение на декантерах и центробежных сепараторах

Современные двухфазные декантеры от ведущих европейских производителей — Alfa Laval, GEA-Westfalia и Flottweg – позволяют перерабатывать шламы с содержанием «сухого» вещества до 60%. Таким образом, они подходят как для сепарации буровых шламов, так и донных отложений с участием разжижающего агента (как правило — горячей воды). Процесс разжижения происходит либо в промежуточных усреднительных емкостях, оборудованных мешалками, либо в момент забора шлама из амбара. Как правило, если из резервуара откачку можно производить путем присоединения насоса к сливному патрубку, то для амбаров метод требует применения насосного откачивающего оборудования или применения понтонных шламозаборных устройств.

Зачастую, метод центрифугирования применяется вместе с методами термической утилизации. Один из пионеров смешанной технологии — немецкая EISENMANN, где после двухфазного декантера твердая фаза поступает во вращающуюся печь.

Метод струйной очистки

Достаточно новый метод, представленный в России в основном установкой УОГ-15 от НПО Декантер. Метод, основанный на отмывании грунта, песка и других мелких мехпримесей от углеводородов путем создания высокой нагрузки на шлам в специально сконструированном эжекторе с диаметром рабочего сопла 6-8 мм. Из-за столь жестких ограничений по размеру частиц, метод отличается высокой степенью проработки узла подготовки шлама и может работать практически с любыми методами забора шлама.

В 2014 году струйный аппарат от установки УОГ-15 был впервые успешно применен на заводе Азербайджанской компании SOCAR в связке с сепарационной установкой компании G-Force, что позволило, наряду с высокой степенью очистки воды и углеводородной фазы, одновременно обеспечить снижение содержания углеводородов в песке до немыслимых для центрифуги 200-300 ppm.

А теперь перейдем непосредственно к методам забора шлама.

Откачивающие насосы и платформы

Зачастую, для отбора донных осадков используются то же оборудование, которое удаляло верхние слои. Однако, это возможно только при наличии возможностей по интенсивному размыву спекшихся отложений горячей водой или паром.

Для этих целей подойдет любое устройство, позволяющее в ручном или автоматическом режиме регулировать направленную подачу кипятка одновременно с регулировкой заборного устройства. Зачастую, такие устройства создаются инженерами-умельцами из числа сервисных бригад подрядчиков непосредственно в местах утилизации `отходов.

Слабым звеном такого метода является, как это ни странно, защитная сетка, установленная на входе в шламозаборный рукав. Эта сетка не позволяет забирать крупные включения и, как следствие, данный метод требует последующей финишной ручной чистки дна амбара.

Вакуумный метод

Забор рукавом вакуумного насоса достаточно широко применяется в нашей стране, особенно с использованием российских вакуумных автомобилей, зачастую машин-ассенизаторов. Изредка метод комбинируют вместе с подачей пара с одновременным размывом паром или горячей водой.

Метод хорош своей простотой и доступностью, однако граница эффективности его применения находится где-то в промежуточных слоях между жидкой фазой и прессованным донным осадком — там, где шлам по консистенции напоминает желе, однако увеличивает свою «подвижность» с ростом температуры.

Экскаваторы и погрузчики

На сегодняшний день применение экскаваторов и мехлопат это самый простой, доступный и дешёвый метод загрузки шлама. Применяется для любых типов шламов, независимости от вязкости, плотности, размера крупных включений и мест их расположения.

Основным слабым звеном данного метода, заставляющим производителей придумывать экстракторы и плавающие платформы, является невозможность большинства оборудования по переработке нефтешламов работать с сырьем, подаваемым ковшовым методом — где размер твёрдой фракции может достигать размеров 200-литровой бочки, утопленной в свое время в шламонакопителе.

Таким образом, данный метод может применяться только на установках типа УОГ-15, где уделяется большое внимание предварительной подготовке и сортировке входящей твердой фазы.

Экстракторы и мини-бульдозеры

Метод, крайне распространенный при очистке резервуаров. Его практикует достаточно большое количество компаний — в частности, лидерами этого метода являются английская NESL и американская ARES Robotics.

Отличается высокой безопасностью и за счет непрерывной откачки шлама по рукаву большого диаметра — отличной производительностью. Однако, не приемлем для наших шламонакопителей: в первую очередь по причине огромного количества крупных включений, присутствующих на дне любого шламонакопителя. И если защитная сетка еще может спасти дорогостоящую технику от кирпича или куска древесины, то любой моток проволоки, скорее всего, выведет оборудование из строя.

В 20 веке, в период когда закладывались основные современные методы переработки твердых и жидких нефтешламов, разработчики технологий пошли двумя путями. Одни сделали ставку на предварительную сортировку и сепарацию нефтешлама непосредственно в шламонакопителе. В этом случае происходит применение оборудования для обработки жидкого, густого нефтешлама, твердого донного осадка и нефтезагрязненный грунт (когда одно оборудование сменяет другое, последовательно отбирая жидкий нефтешлам, густой, донный осадок и, наконец, нефтезагрязненный песок или грунт.)

Другие приложили максимум усилий к тому, чтобы сделать свое оборудование «всеядным», позволяя ему перерабатывать практически любой шлам по консистенции и состоянию.

На сегодняшний день можно сделать предварительные выводы о том, что судя по всему на рынке в конечном итоге закрепятся последователи второго пути. С точки зрения автора статьи, это обусловлено неоспоримой простотой метода ковшовой подачи. Зачастую трудоемкость подъема шлама из шламонакопителя и транспортировки его до точки переработки, даже находящейся в непосредственной близости от шламонакопителя (амбара), составляет до 50% всех затрат. В этих условиях возможность в течение нескольких минут ковшом погрузчика или экскаватора (в том числе и на больших шламонакопителях (амбарах) — с вылетом стрелы экскаватора до 50 метров) загрузить 1 тонну шлама колоссально меняет экономику процесса. Главное, чтобы оборудование смогло принять то, что в него загрузит тяжелая техника.

Статья опубликована в журнале “Экспозиция: Нефть Газ”