переработка нефтешламов технологии

Из огромных объемов добываемого в мире минерального сырья, исчисляемого десятками миллиардов тонн, непосредственно в производстве используется менее 5-10 %, остальное добываемое количество сырья представляет собой отходы горнодобывающего и горноперерабатывающего производств.

Сегодня проблема твердых отходов в полной мере не решена ни в одной стране мира, утилизация их остается на повестке XXI века. По утверждению В.И. Вернадского, ни один вид не сможет выжить в созданных им отходах. Отходы необходимо включать в природный цикл, удалять и использовать.

Россия занимает территорию в 17,1 млн. км 2 и на каждого жителя приходится 11,4 га общей площади. В среднем каждый житель потребляет продукцию с 2 га земли, равную 40 т в год. Ежегодно в Российской Федерации образуется около 7 млрд. т всех видов отходов, из которых используется лишь 2 млрд. т, или 28,6 %.

При размещении отходов негативное воздействие их на окружающую среду достаточно часто сопровождается нарушением ландшафта с изменением отдельных элементов геологической среды, загрязнением воздушного бассейна, вод суши, моря, подземных вод, истощением их ресурсов и деградацией водных экосистем, а также загрязнением и деградацией почв, приводящих к истощению ресурсов растительного и животного мира.

Одним из распространенных видов нефтеотходов являются нефтешламы, образующиеся при очистке сточных вод различных технологических участков от нефтепродуктов. Они образуются также при переработке нефти, причем их выход доходит до 7 кг на 1 т перерабатываемой нефти. Нефтешламы представляют собой тяжелые нефтяные остатки. Их примерный состав: вода -30-85 %, нефтепродукты – 10-55 %, твердые примеси – 1-45 %. В настоящее время переработка нефтешламов с целью их обезвреживания и утилизации может производиться по нескольким направлениям. Шламы, если они содержат около 30% нефтепродуктов, имеют теплоту сгорания 13-21 МДж/кг (3000-5000 ккал/кг), соизмеримую с теплотой для антрацита и каменного угля и большую теплоты сгорания для бурого угля. Данное обстоятельство используется в некоторых способах обезвреживания. Например, применяется обработка шламов в шлаковом расплаве, при котором углеводородная часть шлама полностью сгорает, окисляясь до углекислого газа и воды. Возможно применение пиролиза, в результате чего получают до 10 % газообразных продуктов (большая часть их может быть утилизирована в качестве топлива), до 30 % нефтяного конденсата (который может быть переработан в нефтепродукты или использован как топливо) и около 50 % порошкообразного продукта, уже не содержащего нефтепродуктов. Пока же самым распространенным видом утилизации нефтешламов является их сжигание в специальных печах. Выделяющаяся при сгорании тепловая энергия используется по назначению, а зола не содержит вредных компонентов.

Для уменьшения объемов нефтеотходов, а также для повышения эффективности применяемых способов утилизации их предварительно отделяют от воды. Для этого используют отстаивание, фильтрацию, центрифугирование, сушку, вымораживание.

Для фильтрации отходов с высоким содержанием нефтепродуктов применяют ленточные фильтры и ручные фильтр-прессы. Для улучшения фильтрации нефтеотходов проводят интенсивное их перемешивание, усредняющее состав, а также добавляют в них золу, полиэлектролиты и другие реагенты, изменяющие физико-химические свойства отходов и облегчающие процесс фильтрации.

Осадки, содержащие большое количество воды, гравитационными методами обезвоживаются плохо и требуют иных способов разделения. Для улучшения фильтрации нефтесодержащих осадков этой группы в них добавляют коагулянты, например, известь (10 г/л) и хлорид железа (1 г/л). После коагуляции производится фильтрация на вакуум-фильтре. Осадки моечной воды при мойке автотранспорта легко разделяются в центробежном поле, для чего используют гидроциклоны, соединенные с бункерами-уплотнителями.

Нефтеотходы, которые нельзя регенерировать, подвергаются сжиганию. При горении таких отходов, содержащих значительное количество воды, происходят сложные химические процессы, связанные с испарением воды и наличием ее паров в зоне пламени. Процесс сжигания нефтесодержащих отходов может реализовываться в топках различной конструкции: камерных, циклонных, надслоевых. Особый интерес представляет турбобарботажный способ горения. Процесс проводится в печах с «кипящим» слоем, в многоподовых и барабанных печах. Температура отходящих газов достигает 800°С, что позволяет устанавливать котел-утилизатор с получением перегретого пара и горячей воды.

ЮКГУ им. М.Аеузова, Шымкент, Казахстан

Все то, что производится, добывается и потребляется рано или поздно превращается в отходы. Безопасное обращение с отходами относится к важным экологическим проблемам. Отходы производства и потребления представляют собой серьезный источник загрязнения окружающей среды опасными для здоровья человека веществами. По данным американских исследований, промышленный рабочий «производит» примерно в 8 раз больше твердых промышленных отходов, чем бытовых, образующихся в среднем на одного городского жителя. Обыкновенный служащий «производит» мусора (официальных бумаг, остатков пищи, использованных газет, бумажных полотенец и прочего) столько же, сколько и дома.

Из огромных объемов добываемого в мире минерального сырья, исчисляемого десятками миллиардов тонн, непосредственно в производстве используется менее 5-10 %, остальное добываемое количество сырья представляет собой отходы горнодобывающего и горноперерабатывающего производств.

Сегодня проблема твердых отходов в полной мере не решена ни в одной стране мира, утилизация их остается на повестке XXI века. По утверждению В.И. Вернадского, ни один вид не сможет выжить в созданных им отходах. Отходы необходимо включать в природный цикл, удалять и использовать.

Россия занимает территорию в 17,1 млн. км2и на каждого жителя приходится 11,4 га общей площади. В среднем каждый житель потребляет продукцию с 2 га земли, равную 40 т в год. Ежегодно в Российской Федерации образуется около 7 млрд. т всех видов отходов, из которых используется лишь 2 млрд. т, или 28,6 %.

При размещении отходов негативное воздействие их на окружающую среду достаточно часто сопровождается нарушением ландшафта с изменением отдельных элементов геологической среды, загрязнением воздушного бассейна, вод суши, моря, подземных вод, истощением их ресурсов и деградацией водных экосистем, а также загрязнением и деградацией почв, приводящих к истощению ресурсов растительного и животного мира.

Одним из распространенных видов нефтеотходов являются нефтешламы, образующиеся при очистке сточных вод различных технологических участков от нефтепродуктов. Они образуются также при переработке нефти, причем их выход доходит до 7 кг на 1 т перерабатываемой нефти. Нефтешламы представляют собой тяжелые нефтяные остатки. Их примерный состав: вода -30-85 %, нефтепродукты – 10-55 %, твердые примеси – 1-45 %. В настоящее время переработка нефтешламов с целью их обезвреживания и утилизации может производиться по нескольким направлениям. Шламы, если они содержат около 30% нефтепродуктов, имеют теплоту сгорания 13-21 МДж/кг (3000-5000 ккал/кг), соизмеримую с теплотой для антрацита и каменного угля и большую теплоты сгорания для бурого угля. Данное обстоятельство используется в некоторых способах обезвреживания. Например, применяется обработка шламов в шлаковом расплаве, при котором углеводородная часть шлама полностью сгорает, окисляясь до углекислого газа и воды. Возможно применение пиролиза, в результате чего получают до 10 % газообразных продуктов (большая часть их может быть утилизирована в качестве топлива), до 30 % нефтяного конденсата (который может быть переработан в нефтепродукты или использован как топливо) и около 50 % порошкообразного продукта, уже не содержащего нефтепродуктов. Пока же самым распространенным видом утилизации нефтешламов является их сжигание в специальных печах. Выделяющаяся при сгорании тепловая энергия используется по назначению, а зола не содержит вредных компонентов.

Для уменьшения объемов нефтеотходов, а также для повышения эффективности применяемых способов утилизации их предварительно отделяют от воды. Для этого используют отстаивание, фильтрацию, центрифугирование, сушку, вымораживание.

Для фильтрации отходов с высоким содержанием нефтепродуктов применяют ленточные фильтры и ручные фильтр-прессы. Для улучшения фильтрации нефтеотходов проводят интенсивное их перемешивание, усредняющее состав, а также добавляют в них золу, полиэлектролиты и другие реагенты, изменяющие физико-химические свойства отходов и облегчающие процесс фильтрации.

Осадки, содержащие большое количество воды, гравитационными методами обезвоживаются плохо и требуют иных способов разделения. Для улучшения фильтрации нефтесодержащих осадков этой группы в них добавляют коагулянты, например, известь (10 г/л) и хлорид железа (1 г/л). После коагуляции производится фильтрация на вакуум-фильтре. Осадки моечной воды при мойке автотранспорта легко разделяются в центробежном поле, для чего используют гидроциклоны, соединенные с бункерами-уплотнителями.

Нефтеотходы, которые невозможно регенерировать, подвергаются сжиганию. При горении таких отходов, содержащих значительное количество воды, происходят сложные химические процессы, связанные с испарением воды и наличием ее паров в зоне пламени. Процесс сжигания нефтесодержащих отходов может реализовываться в топках различной конструкции: камерных, циклонных, надслоевых. Особый интерес представляет турбобарботажный способ горения. Процесс проводится в печах с «кипящим» слоем, в многоподовых и барабанных печах. Температура отходящих газов достигает 800°С, что позволяет устанавливать котел-утилизатор с получением перегретого пара и горячей воды.

Объемы отходов нефтепродуктов и нефтезагрязнений, скопившихся на отдельных объектах, составляют десятки и сотни тысяч кубометров. Нефтешламы и отходы собираются и накапливаются в специально отведенных местах, большинствокоторых построено в начале 50-х годов. Со временем такие хранилища превратились из средств предотвращения нефтезагрязнений в их постоянно действующий источник.

В таких условиях перед специалистами нефтегазовой отрасли стоит инжиниринговая задача – найти альтернативный метод утилизации продукта зачистки накопителей и резервуаров (нефтешламов) находящихся в ведении нефтегазовых предприятий.

В настоящее время используется три метода очистки нефтеотходов: фильтрование, сжигание и отстаивание. Каждый из них имеет свои положительные стороны. Но эти технологии имеют много недостатков и требуют усовершенствований.

Так, фильтрование – процесс длительный и дорогостоящий. Кроме того, он оставляет нерешенной проблему утилизации отфильтрованного материала и доочистки отделенной воды.

Утилизация нефтешламов посредствам отстаивания и вовсе не решает проблему, так как является медленным и неэффективным процессом, для которого требуется большие площади для отстойников и большие дозы дорогостоящих химикатов. В результате распада остаются химически небезопасные элементы.

Сжиганиена сегодняшний день является одним из популярнейших методов утилизации ядовитых отходов вообще. Ценная углеводородная составляющая при этом безвозвратно уничтожается. Кроме того, ущерб, наносимый экологии планеты, огромен. Выброс ядовитых газов в атмосферу превышает все разумные нормы.

Безусловно, сегодня существует множество различных приборов и технологий нового поколения, которые, во-первых, позволяют уменьшить пагубное действие на экологию, во-вторых, сохранить достаточное количество важных углеводородных частиц. Различного вида центрифуги и сепараторы, как импортного, так и отечественного производства, очищают воду, уменьшают вредное влияние механических частиц, при этом сохраняют углеводородную составляющую. Данные способы утилизации требуют меньше затрат, чем просто сжигание нефтешламов, а уровень их эффективности на порядок выше.

Например, действие ГД-сепаратора базируется на гравидинамическом принципе – разделение двух жидкостей происходит за счет специальным образом организованного движения(от 0.1 м3/час до 2000 м3/час), при котором достигается ускоренная коалесценция (слияние и укрупнение) мелких капель масел и нефтепродуктов, а затем их отделение из водной среды, в том числе под действием сил естественной гравитации.

Наиболее выигрышным для зачистки резервуаров объемом до 50000 м3и нефтешламовых накопителей (отстойников) представляется вариант с применением комплексных систем. Их главные преимущества:

· возврат нефти из нефтешлама в оборот в товарном виде, что, несмотря на достаточно высокую начальную стоимость комплексов, приводит к окупаемости затрат в срок от 1 до 2 лет за счет сохранения углеводородной фракции, пригодной к последующей реализации на рынке нефтепродуктов;

· минимальное содержание нефтепримесей в твердом остатке, что дает возможность использовать твердую фазу, например, для укладки в полотно дорог (асфальтобетон); подходит в качестве заменителя дорогостоящей песчано-гравийной смеси (материала природного происхождения;

· содержание нефти на уровне 1,5-2,5% в водной фазе, что позволяет проводить биологическую очистку воды в кратчайшие сроки (отпадает необходимость предварительной доочистки, значительно уменьшается объем применяемых биологически активных веществ);

· производительность комплексов составляет 10–15 тысяч тонн перерабатываемого нефтешлама в год.

Принципиальная схема технологического комплекса в общем виде включает в себя следующие компоненты.

1. Системы (устройства) извлечения нефтешлама из отстойников и резервуаров.

Для забора нефтешлама из накопителей предлагается использовать погружные насосы, расположенные на специальных понтонах (настилах) с системой подогрева прилегающей к ним области площадью 50-70 м2.

Отбор нефтешламовой массы и перемещение ее в блок подготовки может осуществляться с берега отстойника с помощью экскаватора с длинной стрелой (до 18 метров), на котором установлен специальный ковш с вращающимся решетчатым барабаном и подающимся в него через змеевик пара для нагрева нефтешлама при его перемешивании.

Для резки нефтешламовой поверхности и разделения ее на отдельные куски, могут быть применены специальные установки высокого давления, которые способны перемещаться по понтону или берегу отстойника. Перемещение нефтешламовых «айсбергов» может быть осуществлено с помощью скиммеров, бонов, специальной амфибии.

При перемещении нефтешламового «айсберга», в зумпфовый приямок, происходит нагрев нефтешлама и его перевод в состояние, достаточное для забора насосом.

Для зачистки резервуаров используется специализированный гидротрактор, заносимый через имеющиеся люки резервуара по частям и собираемый внутри резервуара за 4-5 чел./часов. Специальный насос, который также заносится в резервуар, позволяет перекачивать разжиженный нефтешлам в установку предварительной подготовки.

2. Системы первичной переработки шлама.

После того, как нефтешлам вынут из накопителей, в работу подключается установка предварительной обработки для удаления любого тяжелого материала (например, камней и др.). Система позволяет эффективно нагревать, перемешивать, циркулировать и осветлять шлам. Благодаря использованию паровых змеевиков, нефтяной шлам можно безопасно нагревать до необходимой температуры для получения оптимальной сепарации в декантаторе. Миксеры перемешивают нефтяной шлам для фильтрации любых твердых веществ и предотвращают образование осадка. Для дальнейшего улучшения эффективности для шлама, которому необходим дополнительный нагрев для получения хорошего качества сепарации, может быть задействован теплообменник. Это дает возможность увеличить нагрев без задержек в производстве. Когда шлам нагрет и гомогенизирован, он закачивается при контролируемой скорости в трехфазный горизонтальный декантатор через смесительный трубопровод и химическую дозирующую систему. Химические флокуливующие средства также подаются в центрифугированный сырьевой трубопровод через смесительный трубопровод. Это позволяет хорошо перемешивать шлам с химическими агентами. Дозирующая система состоит из двух резервуаров, так как для эффективного перемешивания порошка и воды требуется время. Для корректной работы флокуливующие средства необходимо перемешивать не менее часа. Пока один резервуар перемешивает, другой питает пульпопровод декантатора. Размер резервуаров сконструирован таким образом, чтобы опустошаться как раз за час. За это время питание может быть переключено на полный резервуар, где флокуливующие агенты основательно перемешаны.

3. Системы фазоразделения нефтешламов (трехфазный, горизонтальный декантатор).

Декантатор позволяет нефтяному шламу быть разделенным на три фазы: воду, нефть и твердые вещества. Теплообменник устанавливается в системе рециркуляции. Пропускная способность с продуктом такого типа через одну систему будет около 4-5 м3/ч.

Блок-схему процесса можно представить в виде, приведенном ниже.

В результате очистки отходов нефти, по предложенной технологии, получаем содержание воды в нефти – 2,5% ,нефти в воде – 2,5%, нефти в твердой фракции 2,5% .

Это вполне соответствует современным экологическим требованиям. Можно с уверенностью утверждать, что современные, экономически эффективные и экологически безопасные методы утилизации и переработки нефтешламов и нефтеотходов, конечно, существуют. Дело за специалистами нефтегазовой отрасли.

Вадецкий Ю.В. Бурение нефтяных и газовых скважин : Учебник для НПО; Допущено МО РФ / Ю. В. Вадецкий. – 4-е изд., стер. – М. : Академия, 2008. – 352 с. Давыдова С.Л. Ресурсные и экологические особенности нефтегазового производства : учебное пособие / С. Л. Давыдова, В. И. Тагасов. – М. : РУДН, 2007. – 172 с. Жумурова А.К. Нефтяная политика Казахстана: становление и развитие (экономические аспекты) : автореферат диссертации на соискание учен. степ. канд. экономических наук / А. К. Жумурова. – Алматы : Ун-т “Туран”, 2006. – 30 с

Разработка комплексной технологии переработки нефтяных шламов — важнейшая задача

Рубрика: Технические науки

Дата публикации: 19.07.2014 2014-07-19

Статья просмотрена: 547 раз

Рустамов Э. С., Кудратова С. К. Разработка комплексной технологии переработки нефтяных шламов — важнейшая задача // Молодой ученый. 2014. №11. С. 109-110. URL https://moluch.ru/archive/70/12078/ (дата обращения: 12.10.2018).

Нефтяная промышленность является одним из крупных источников загрязнения окружающей среды. Производственная деятельность нефтеперерабатывающих и нефтегазодобывающих предприятий неизбежно оказывает техногенное воздействие на объекты природной среды, поэтому вопросы охраны окружающей среды и рационального использования природных ресурсов имеют важное значение. Одним из наиболее опасных загрязнителей практически всех компонентов природной среды — поверхностных и подземных вод, почвеннорастительного покрова, атмосферного воздуха-являются нефтешламы. В соответствии с этим требуются неотложные меры по исправлению существующей экологической ситуации на предприятиях отрасли.

Известно, что при бурении скважин происходит сильное загрязнение почвы и воды буровыми шламами, содержащими углеводороды, тяжелые металлы, полимеры, а разлив нефти при ее добыче сопряжен с рядом негативных явлений, приводящих к разрушению почвы и «замазученности» огромных территорий.

Нефтяные шламы формируются в результате сброса в специальные амбары стойких эмульсий, отходов, образующихся в процессе подготовке нефти, продуктов зачистки резервуаров. Значительная часть отходов улавливается из канализационных линий, с площадок обслуживания оборудования, насосов, а также с мест аварий.

В настоящее время особенно остро стоит вопрос о ликвидации нефтешламовых амбаров, образованных на нефтепромыслах фактически с самого начала разработки и эксплуатации месторождений нефти. Нефтяные амбары сооружались для сброса в специально отведенные накопители или пруды минерализованных вод, нефтесодержащих отходов подготовки нефти, продуктов зачистки резервуаров, некондиционной нефти и других органикосодержащих и минеральных отходов.

Проблема нефтешламовых амбаров в различных нефтяных регионах страны сегодня решается по разному, но налицо заметные практические результаты и достижения. Особенно это относится к сбору, переработке и утилизации верхнего нефтяного и водного слоев шламонакопителей. Остаётся пока нерешённой одна очень трудная проблема — это переработка, обезвреживание и утилизация донных отложений амбаров, непосредственно соприкасающихся с грунтом. Аналогичного вида и состава вторичные шламы в виде механических примесей (кека) образуются также после первичных процессов переработки верхних нефтяных слоев нефтешламовых амбаров. Остаточное содержание нефтепродуктов в них достигает до 25 %, эти отходы в дальнейшем не утилизируются и не обезвреживаются, а чаще направляются обратно в амбары.

Донные отложения нефтешламов содержат от 32 до 58 % механических примесей, от 10 до 44 % нефтепродуктов и от 20 до 40 % воды. Это трудноразрушаемые эмульсии, упрочнённые механическими примесями. Используемые методы по их переработке, утилизации и обезвреживанию не эффективны, поэтому проблема сегодня не решена. При этом имеются множество технических трудностей при высокой затратности процессов. Исследований по утилизации органической части донных отложений проведено крайне мало.

Создание высокопроизводительной технологии переработки донных отложений нефтешламовых амбаров позволит решить проблему их полной ликвидации с возвратом земель пользователю, уменьшит загрязнение окружающей среды и даст возможность рационально использовать органическое сырьё из отходов.

Переработки нефтешламов основанные на взаимном растворении полярных соединений (нефтепродукты и растворитель).

Сточная вода и твёрдая или полужидкая масса, насыщенная химреагентами и углеводородами, практически не утилизируются, хотя по токсичности являются более опасными для окружающей среды.

Поэтому только комплексная переработка и использование отходов в качестве вторичного сырья обеспечивают сохранение природных ресурсов. При этом резко снижается уровень загрязнения окружающей среды.

Разработка комплексной технологии утилизации нефтяных шламов требует исследования характеристик нефтешлама и физико-химических основ процесса и выдачи практических рекомендаций для технико-экономического обоснования строительства опытно-промышленной установки утилизации нефтешламов. Поставлена задача разработки такого процесса, который, с одной стороны, удовлетворяет современным тенденциям создания высокоэффективных, экологически чистых технологий и, с другой, является экономически эффективным.

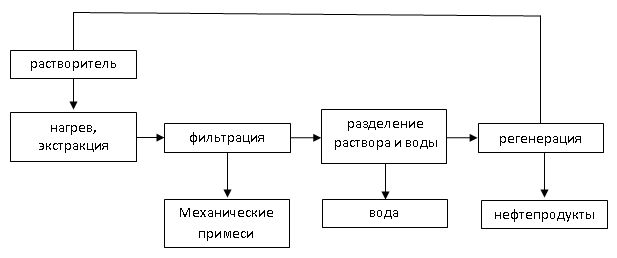

Физико-химические методы переработки нефтешламов — это экстракция, флотация и сбор нефтепродуктов барабанными сепараторами. Из физико-химических методов переработки нефтешламов широкое применение получили методы экстракции. Технологическая схема проведения переработки нефтешламов методом экстракции показана на рис.1.

Происходить разделение твердой и жидкой фазы фильтрацией, последующее разделение полярных соединений и неполярных и регенерация растворителя

Рис. 1. Технологическая схема переработки нефтешламов методом экстракции

Для решения поставленной задачи необходимо определить причины и источники образования нефтешламов на НПЗ, произвести исследования по выявлению их количества и компонентного состава, производить анализ современных методов утилизации нефтешламов.

1. Переработка нефтяных и газоконденсатных шламов. Методология и результаты. М.Маркаров, А. Нуридинов. Сыктивкар. Экоальянс. 2000.

2. Бикчентаева А. Г., Десяткин А. А., Ахметов А. Ф., Ахметшина М. Н. Разделение углеводородной эмульсии с водной дисперсной фазой путём добавления мазута // Наука и технология углеводородных дисперсных систем: Материалы II Международного симпозиума. — Уфа: Реактив, 2000. — Т.2.-С.93–94.

3. Ю. К. Молоканов. Процессы и аппараты нефтегазопереработки. Москва. Химия. 1980. — 407 с.

4. Гречко А. В. Современные методы термической переработки твердых бытовых отходов.// Пром. энергетика. 2006. № 9.

Разработка ресурсосберегающих технологий переработки нефтешлама Шпербер Давид Рубинович

Диссертация – 480 руб., доставка 10 минут , круглосуточно, без выходных и праздников

Автореферат – бесплатно , доставка 10 минут , круглосуточно, без выходных и праздников

Шпербер Давид Рубинович. Разработка ресурсосберегающих технологий переработки нефтешлама: диссертация . кандидата технических наук: 03.02.08 / Шпербер Давид Рубинович;[Место защиты: ФГБОУ ВПО «Кубанский государственный технологический университет»].- Краснодар, 2014.- 154 с.

Содержание к диссертации

ГЛАВА 1. Экологические проблемы нефтеотходов и направления их использования

1.1. Воздействие нефтеотходов на окружающую среду 11

1.1.1 Состав и основные компоненты нефти 11

1.1.2. Влияние компонентов нефти на окружающую среду 13

1.1.3 Токсичность нефти и нефтепродуктов 15

1.2 Использование нефтешлама в качестве вторичного сырья 20

1.2.1 Формирование нефтешламов в технологическом процессе 20

1.2.2 Анализ состава нефтешламов 24

1.3 Основные направления переработки нефтешламов.. 25

1.3.1 Области применения нефтешлама 25

1.3.2 Использование нефтешламов в дорожном строительстве 27

1.3.3 Применение нефтеотходов в производстве строительных материалов 31 Выводы к главе CLASS Глава 2. Определение состава нефтешламов зао «КНПЗ- КЭН» и возможные направления их применени . CLASS

2.1 Методы исследования нефтешламов ЗАО «КНПЗ – КЭН» 37

2.1.1 Методы анализа и контроля 37

2.1.2 Определения физико-химических и физико-механических свойств и состава нефтешлама

2.1.3 Определение валового содержания нефтепродуктов методом 40

2.1.4 Определение влажности нефтешламов 43

2.1.5 Определение механических примесей 45

2.1.6 Определение экологической опасности отходов 47

2.2 Характеристика нефтешламов ЗАО «КНПЗ -КЭН» 49

2.2.1 Нефтешламы нефтяных резервуаров, их возможное применение и 49

испытание получаемых материалов

2.2.2 Нефтешламы шламонакопителей, их возможное применение и 62

испытание получаемых материалов

2.2.3 Нефтешламы водоочистных сооружений их возможное применение и 70

испытание получаемых материалов

2.3 Разработка схемы обращения с отходами нефтепереработки 84

Выводы к главе 2 86

ГЛАВА 3. Разработка ресурсосберегающих технологий переработки нефтешлама

3.1 Разработка технологии переработки донных отложений нефтяных резервуаров

3.2 Разработка технологии использования нефтешламов шламонакопителей для получения дорожного основания

3.2.1 Улучшение свойств нефтешламов шламонакопителей 93

3.2.2 Получение дорожного основания 96

3.2.3 Влияние дорожного основания на окружающую среду 103

3.3 Разработка технологии применения нефтешламов водоочистных сооружений 106

3.3.1 Разработка технологии применения нефтешламов водоочистных сооружений в качестве выгорающей добавки при получении кирпича..

3.3.2 Разработка технологии применения нефтешламов водоочистных сооружений в качестве выгорающей добавки при получении керамзита

3.4 Эколого-экономическое обоснование использования отходов 121

3.4.1 Экономическое обоснование необходимости использования нефтешламов 121

3.4.2 Расчет экономической эффективности использования донных 124

отложений нефтяных резервуаров в получении гидроизоляционного кровельного материала

3.4.3 Расчет экономической эффективности использования нефтешламов водоочистных сооружений при получении керамзита

3.4.4. Расчет экономической эффективности использования нефтешламов водоочистных сооружений при получении кирпича

Выводы к главе 3 127

Список использованных источников

Нефть представляет собой сложную смесь углеводородов. В ее состав входят большое количество индивидуальных компонентов. Углеродсодержащие соединения составляют около 80-85%, присутствует водород, сера, азот и кислород, а также в небольших количествах примеси минеральных соединений [119] На долю серы, кислорода и азота приходится обычно 1-5 %. Чаще всего в нефти встречается сера, ее содержание в отдельных нефти может достигать 5-6 %, содержание азота и кислорода не превышает нескольких десятых процента, но может иногда достигать 1,5-2% . В.Д. Рябов предлагает следующую краткую характеристику компонентов нефти: алканы (парафины), циклоалканы (нафтены, цикланы), ароматические углеводороды (арены), кислородсодержащие соединения, азотистые соединения, сернистые соединения, смолисто-асфальтеновые вещества, минеральные вещества, оптически активные вещества.

Хотя в нефти установлено более 450 индивидуальных соединений, основными компонентами, составляющими 90-95% объема нефтей, являются углеводороды. Число углеродных атомов в углеводородах нефти колеблется от С1-С4 (газы) до С60 (твердые вещества) [49]. Основную часть нефти составляют алканы, обычно их содержание колеблется от 20 до 50% , однако, в слабопарафинистых и беспарафинистых нефтях их содержание составляет только 1-2 %, а в парафинистых -до 80%. Алканы (парафины) с общей формулой СnН2n+2 имеют прямую (n-алканы) и разветвленную (изоалканы) цепь. Растворимость в воде n-алканов С12-С36 очень мала – до 0,0018 мг/л; n-алканы с числом атомов выше 12 находятся в воде при температуре 20-25 С не как отдельные молекулы, а в виде агрегатов из нескольких молекул. Низшие нефтяные углеводороды до бутана (n = 4) – газы, входят в состав природного газа и растворены в нефти. Углеводороды с n = 5-17 – жидкости с характерным запахом. Высшие углеводороды (n 17) – твердые вещества. Обычное содержание алканов в нефти составляет 15-55 %. Циклоалканы – нафтеновые углеводороды (нафтены) с общей формулой СпН2n, насыщенные циклические углеводороды ряда циклопентана и циклогексана, а также более сложные полициклические соединения (до 5 циклов в молекуле). Атомы водорода могут быть заменены алкильными группами СH3, С2Н5 и т. д. Нафтены входят в состав всех типов нефтей во всех нефтяных фракциях; в бензиновых и керосиновых фракциях обнаружено более 80 индивидуальных нафтенов С5-С12. В наибольших количествах присутствуют метилциклогексан, циклогексан, метилциклопентан, по массе их приходится 30-50 % [49].

Ароматические углеводороды – непредельные циклические соединения ряда бензола. Общая формула СnН2n-m, где n-6, m-четное число, атомы водорода в них могут быть замещены на алкильные группы. Количество атомов углерода в ароматических соединениях сырых нефтей составляет до 13. Ароматические соединения обладают повышенной устойчивостью и более инертны к химическому окислению, чем алканы; их содержание в сырой нефти 5-55 %.

Асфальтены и смолы – гетероциклические и алифатические углеводороды из 5-8 циклов. В этих соединениях крупные фрагменты молекул связаны между собой мостиками (метиленовыми) и гетероатомами S, О, N. возможно присутствие функциональных групп (карбонильной, карбоксильной, меркаптогруппы). Асфальтены и смолы склонны к ассоциации, содержание их в сырых нефтях составляет до 15 %.

Олефины – ненасыщенные нециклические соединения с общей формулой СпН2n. При нормальных условиях углеводороды С3 и С4 – газы, С5- С18 -жидкости, высшие олефины – твердые вещества. Эти соединения почти не присутствуют в сырой нефти, но являются основным продуктом ее крекинга, в воде они практически нерастворимы. Но и газообразные и жидкие углеводороды (с числом атомов в молекуле до С9) хорошо растворяются в воде при невысокой температуре, растворимость жидких углеводородов любой группы падает с увеличением их молекулярной массы. Так, растворимость нефтяных углеводородов с неразветвленной цепью снижается примерно на порядок на каждые два атома С (для углеводородов от С6 до С16). С повышением температуры растворимость углеводородов в воде возрастает, с увеличением давления и солености воды – снижается. Компоненты нефти растворяются в воде пропорционально индивидуальной растворимости в ней и их содержанию в нефти. К минеральным веществам относится вода и различные минеральные соли, растворенные в воде, а также металлы, входящие в состав комплексных соединений, а также сера и сероводород.

При нефтяном загрязнении тесно взаимодействуют три группы экологических факторов: сложность состава нефти, находящегося в процессе постоянного изменения; сложность, гетерогенность состава и структуры любой экосистемы, находящихся в процессе постоянного развития и изменения; многообразие и изменчивость внешних факторов, влияющих на экосистему (температуры, влажности, давления и т.д.) [27]. Рассматривая нефть и нефтепродукты, как загрязнители природной среды принято использовать следующие критерии: – содержание легких углеводородных фракций; – содержание парафинов; – содержание сернистых соединений. Известно, что поведение нефти в окружающей среде во многом зависит от ее вязкости. Нефть пониженной вязкости может растекаться по водной поверхности, покрывая ее тонким мономолекулярным слоем, на самом деле этого не происходит, так как из-за быстрого испарения легких компонентов нефти и их растворения в воде вязкость нефти увеличивается и как следствие, скорость распространения нефтяной пленки уменьшается. Если толщина пленки составляет 0,002 мм, то она не задерживает проникновение кислорода в воду и не препятствует жизнедеятельности организмов в воде, если толщина пленки от нескольких до 10 мм, то проникновение кислорода задерживается на 5-10%, что не оказывает существенного влияния на жизнедеятельность организмов. Только в том случае, когда темноокрашенные пленки нефти поглощают кислород на 80 90%, процесс фотосинтеза в воде затрудняется, что приводит к уменьшению концентрации кислорода, что может вызвать угнетение жизнедеятельности организмов, а при больших скоплениях их гибель [119].

Под воздействием различных природных факторов нефтяное пятно может увеличиваться, испаряться, усваиваться живыми организмами, а также подвергаться различным химическим превращениям.

В течение нескольких дней до 25% нефтяного загрязнения испаряется с водной поверхности. В основном это легкие фракции. Углеводороды постепенно утрачивают свои первоначальные свойства, частично растворяясь в воде. Под действием солнечной радиации процессы деструктивного разложения нефтесодержащих соединений значительно ускоряются [125]. Легче всего окисляются алканы нормального строения; изоалканы и нафтены также легко окисляются, а ароматические углеводороды ряда бензола особенно с короткими боковыми цепям особенно с короткими боковыми цепями окисляются медленно [119]. После испарения легких фракций естественный процесс разрушения нефтяного загрязнения значительно замедляется. Тяжелые нефтяные фракции практически не подвержены растворению, разложению и осаждению. Со временем они образуют с водой стойкие эмульсии.

Определения физико-химических и физико-механических свойств и состава нефтешлама

Нефтепродукты, а также смеси нефти и нефтепродуктов, образующиеся при хранении нефти и нефтепродуктов, транспортировании и извлекаемые из очистных сооружений используются для собственных нужд предприятиями, собираются в соответствии с нормативно-технической документацией по маркам, сортам, группам или подгруппам. Нефтепродукты отработанные, сдаваемые организациям нефтепродуктообеспечения, подразделяют на группы по ГОСТ 21046-86 [36].

Переработка нефтешламов направлена на использование рентабельных и экологически безопасных технологий, применение типового оборудования и безотходной технологии очистки и утилизации.

Применение нефтешламов как вторичного сырья представляется одним из основных направлений в обращении с нефтешламами. Это позволяет улучшить экологическую ситуацию в районах нефтепереработки и ведет к наиболее рациональному использованию природных ресурсов.

Выбор наиболее подходящей технологии для обезвреживания нефтешламов является трудной задачей. В первую очередь возникает проблема повышения уровня экологической безопасности при утилизации и нейтрализации высокоопасных отходов, образующихся в крупных городах. Во вторых, адаптация и выбор технологии для конкретного региона или территории зависит от морфологического и количественного состава образующихся отходов [63]. В общем, пригодность нефтешламов для использования в качестве вторичного сырья должна определяться их составом, свойствами и экологической опасностью.

В последние годы появилась тенденция к раздельной переработке нефтяных шламов в зависимости от способа их образования. Данный подход к сложившейся проблеме решает экологические задачи, и задачи рационального использования нефтешламов. Одним из главных факторов, определяющих загрязняющие свойства шламов, является состав и свойства нефтешлама. Выбор метода переработки зависит от консистенции нефтяного шлама и состава находящихся в нем органической части, механических примесей, воды (таблица 1.2) [65].

Как было сказано ранее основными компонентами нефтешлама являются органическая часть, минеральная часть, вода. В зависимости от вида нефтяного шлама массовая доля органической части составляет 6-90%; массовая доля минеральной части 5- 87 %; содержание воды колеблется от 4-25%. Нефтешламы с высоким содержанием минеральной части используют в дорожном строительстве, в производстве строительных материалов и в производстве битума. Нефтяные шламы с высоким содержанием органической части применяют в топливной индустрии как компонент топлива.

Согласно анализу существующей литературы дорожное строительство является одной из областей, в которой нефтешламы применяются наиболее широко [67]. Они используются в составах нефтегрунта, цементогрунта, асфальтобетона, газобетона, шламобетона в качестве замены или добавки к органическому связующему, улучшая качество асфальтобетонных смесей за счет повышения механической прочности, морозостойкости, водоустойчивости, снижения водопоглощения, набухания, слеживаемости дорожного покрытия. Вместе с тем использование отходов нефтяной промышленности в строительстве дорог расширяет сырьевую базу грунтов, уменьшает энерго- и трудозатраты, снижает себестоимость дорожного покрытия и упрощает сам технологический процесс.

Впервые о возможности укрепления грунтов сырыми высокосмолистыми нефтями было сказано в 1915 г. [71]. Первым дорожным полотном, созданным с использованием отходов нефтяных промыслов стал участок Карачехур-Зыхинской дороги (Азербайджанская ССР) протяженностью 4,53 км, построенный в 1930 г. [130]. При устройстве черных гравийных покрытий дороги Бухара-Гиждуван-Кызыл-Тене (Узбекская ССР) применяли вязкую сырую нефть сначала в смеси с битумом в соотношении 3:1, а затем вместо него [23].

Научные исследования и опытно-производственные испытания установили способ упрочнения грунтов маловязкими сырыми нефтями Тюменской области [59, 146, 16]. Как показали исследования по упрочнению грунтов, грунтощебеночных и грунтогравийных материалов высокосмолистыми малопарафинистыми сырыми нефтями, когезионные и адгезионные свойства нефти необходимо повышать [29, 105, 106, 120, 114].

На основе проведенного анализа в работе [109] выявлено, улучшение дорожностроительных качеств сырой нефтью (прочности нефтегрунта и вязкости нефти) необходимы добавлять активные вещества в виде цемента или извести.

Научно-исследовательские работы, проведенные в 60-70х гг. прошлого века, направленные на укрепление песчаных грунтов битумными эмульсиями совместно с цементом [60, 150], создали предпосылки для применения в этих целях сырой маловязкой нефти, улучшенной структурирующими добавками. В качестве укрепляющих добавок хорошо зарекомендовали себя известь [136], цемент [134, 135, 124], их сочетание с добавлением индено-алкилароматической смолы и концентратов сероорганических соединений [18]. Промышленные способы используемые в строительстве нефтепромысловых дорог для упрочнения нефтегрунтов, описаны в работах [28, 127].

В конце прошлого века отраслевыми научными и проектными институтами проведен ряд работ связанных с испытанием сырых нефтей, нефтесодержащих веществ для упрочнения дорожных грунтов [9, 12 16, 59, 129, 130, ].

В литературе существует мнение в отношении пригодности для строительства дорог нефтешламов. Например, авторы монографии [64] полагают, что велико различие группового и фракционного состава битумов и нефтешламов, это не позволяет использовать нефтешлам в замен битума.

Разработка технологии использования нефтешламов шламонакопителей для получения дорожного основания

В стаканы на 10000 см3 помещали образец кирпича или керамзита, и его заливали в соотношении 1 к 10, 100, раз культивационной водой. Параллельно в качестве контрольного образца ставили стакан с культивационной водой (вода из аквариума, где живут дафнии). В стаканы помещали по 10 суточных дафний. Через 96 часов фиксировали количество выживших дафний.

За конечный результат принимался класс опасности, выявленный на тест -объекте, проявивший к анализируемому отходу более высокую чувствительность. По кратности разведения водной вытяжки устанавливал класс опасности при которой не обнаружено воздействие на гидробионтов в соответствии со следующими диапазонами кратности разведения [119].

С целью определения потенциала выхода светлых нефтепродуктов проведена атмосферная перегонка донных отложений нефтяных резервуаров. Результаты, представленные в таблице 2.4, свидетельствуют о значительном потенциале светлых фракций, что, согласно ГОСТ Р 518680-2002 является хорошим показателем для нефти средней плотности) [48].

При температуре выше 300 С происходит разложение остатка в колбе (термический крекинг): парафины распадаются с образованием непредельных углеводородов, которые быстро осмоляются и коксуются. Дальнейшая перегонка невозможна. Фракция с пределами вскипания 285-300С при температуре 23 С -твердая.

С целью определения содержания парафинов, смол, асфальтенов проведено исследование фракции 200С – конец кипения. Определение содержания смол проводили по методу Маркуссона (адсорбцией на Al2O3). Фракцию 200 С- конец кипения, разбавляли в 40 раз в н-гексане, отстаивали в течение 24 часов. Для отделения асфальтенов, светло-желтый осадок отфильтровывали через адсорбент, количество асфальтенов определяли весовым методом. После отгонки н-гексана установлено содержание смол.

Для определения содержания парафинов светло-желтую массу 200С -конец кипения осаждали смесью растворителей ацетон/ толуол. Содержание парафинов определяли весовым методом.

О наличии различных изомеров углеводородов в донных отложениях нефтяных резервуаров свидетельствует ИК спектр в четыреххлористом углероде (рисунок 2.1). Полосы в области при 3024 см-1 принадлежат валентным колебаниям метильной группы СН3, при 2924 см-1 – симметричным валентным колебаниям СН2 группы, 2860 см-1 ассиметричным валентным колебаниям СН2 группы.

Для определения состава органической части нефтешлама проводили хроматографирование на газовом хроматографе «Shimadzu GS-2010» с хроматомасс-спектрометрическим детектором «GCMS-QP2010 Plus» экстракта донных отложений нефтяных резервуаров в гексане. Установлено, что нефтешламы представляет собой многокомпонентную смесь веществ (около 200 наименований) парафино-нафтенового ряда, ароматических углеводородов, интенсивные пики которых рассмотрены со временем выхода от 3 до 11 минут (рисунок 2.2). Рисунок 2.2 – Хроматограмма экстракта донных отложений нефтяных резервуаров в гексане

Проведенные исследования состава донных отложений нефтяных резервуаров позволили определить класс опасности фракции донных отложений нефтяных резервуаров для окружающей природной среды. Расчет класса опасности нефтешлама проводили в соответствии с методическими рекомендациями [57].

Для того чтобы определить класс опасности нефтешлама нефтяного резервуара для окружающей природной среды расчетным методом определён перечень компонентов отхода оказывающих негативное воздействие на окружающую природную среду.

Донные отложения нефтяных резервуаров характеризуются высоким содержанием нефтепродуктов (91-94%), в своем составе они содержат асфальто-смолистые парафиновые отложения и представляют твердую массу с температурой плавления 56-60С. Основная часть веществ углеводородов парафинонафтенового ряда преимущественно нормального строения. Углеводороды от С7 до С14 в экстракте гексана находятся в остаточных количествах. Суммарное количество фракций с Ткип 60 С – 300 С 40-45%.

Структурно-групповой состав донных отложений нефтяных резервуаров представленный в таблице 2.5, свидетельствует о том, что большинство химических соединений, входящих в состав донных отложений нефтяных резервуаров при температурах до 150С обладают водостойкостью и малоактивны, что позволяет использовать донные отложения нефтяных резервуаров для получения гидроизоляционных кровельных материалов, стойких к воздействию растворов слабых кислот и щелочей. Наличие большого количества парафинов свидетельствует о хороших антикоррозионных и гидроизоляционных свойствах нефтешлама, которые могут проявляться в материалах длительное время.

Отнесение нефтешлама к классу опасности для окружающей среды расчетным методом возможно на основании показателя (К), характеризующего степень опасности веществ, составляющих компоненты донных отложений нефтяных резервуаров. Показатель степени опасности компонента отхода (Ki) рассчитан, как соотношение концентраций компонентов отхода (Сi) с коэффициентом его степени опасности для окружающей природной среды (Wi).

Показатель степени опасности отхода К = 928,4 (таблица 2.6). Исходя из значения показателя степени опасности отхода, по таблице «Критериев отнесения опасных отходов к классу опасности для окружающей среды» определили его класс опасности.103 K 102, следовательно, отход относится к 3-му классу опасности. По федеральному классификационному каталогу отходов донные отложения нефтяных резервуаров относятся к шламам очистки трубопроводов и емкостей (бочек, контейнеров, цистерн, гудронаторов) от нефти и имеют код 546 015 01 04 03 3 и относятся к 3 классу опасности. Следовательно, их необходимо обезвреживать.

Одним из применяемых материалов для создания гидроизоляционных композиций являются нефтяные битумы. Их ценным свойством, обусловившим их широкое использование в строительстве, является стойкость к растворам слабых кислот и щелочей и других агрессивных реагентов. Вместе с тем, защитные свойства битумов ухудшаются под влиянием атмосферных воздействий.

Расчет экономической эффективности использования нефтешламов водоочистных сооружений при получении кирпича

Наиболее распространенными утилизационными и индустриальными технологиями переработки нефтесодержащих отходов является их локальное сжигание с утилизацией теплового потенциала.

Поэтому для поиска новых путей использования в качестве вторичного сырья – нефтешламов водоочистных сооружений представлялось интересным изучить возможность применения их в качестве компонента глинистого сырья, подвергаемому термической обработке – обжигу.

Работы П.А. Земятченского сыграли важную роль в изучении глин, как продукта для получения керамических изделий, он дал определение глины: «Глиной называются землистые минеральные массы, или землистые обмолоченные горные породы, способные образовывать с водой пластичное тесто, сохраняющее приданную ему форму после высыхания, а после обжига получающее твердость камня» [54].

Глины, состоящие преимущественно из каолинита (Al2O32SiO22H2O), называют каолинами. От каолинов химическим и минералогическим составом отличаются oбычные глины, так как помимо каолинита они содержат кварц, слюду, полевые шпаты, кальцит, магнезит и другие [143].

Важнейшими свойствами глин являются: пластичность, отношение к сушке (воздушная усадка) и отношение к высокой температуре. Пластичность обуславливает возможность формования из глин различных керамических изделий. Степень пластичности зависит от минералогического и зернового состава, формы и характера поверхности зерен (шероховатая или гладкая), а также от содержания растворимых солей, органической части и воды.

Характеристика нефтешламов водоочистных сооружений (НВОС), представленная в таблице 2.13., показывают, что необходимо исследовать возможность применения нефтешламов водоочистных сооружений в качестве органической добавки, тем более, что требования к глинистому сырью по содержанию воды, механических примесей не высокие. Кроме того, объемы использования глины в качестве сырья для изготовления кирпича и керамзита составляют сотни тысяч тонн по одному заводу, поэтому при введении 1-3,5% в качестве органической добавки нефтешламов водоочистных сооружений объем их использования составит от тысяч до десятков тысяч тонн.

Для того, чтобы изучить поведение нефтешламов водоочистных сооружений происходящих при нагревании на воздухе, проведено их исследование методом термического анализа на приборе Q-дериватограф.

На термограмме образца присутствуют два основных эффекта, сопровождающихся уменьшением массы материала. Термические свойства нефтешламов водоочистных сооружений показаны в таблице 3.11.

Эндотермический эффект, наблюдается при нагреве нефтешлама водоочистных сооружений до 200С связан с удалением из материала воды и других летучих веществ – 30,1% по массе.

При последующем нагревании на термограммах проявляется экзотермический эффект, связанный с выгоранием содержащихся в материалах органической части. Расчет количества теплоты, выделяющейся при горении нефтешламов составляет15,1±1,0 кДж/г. Из термограмм следует, что масса твёрдых остатков, образующихся после сжигания составляет 24,3%.

Результаты исследования поведения нефтешламов водоочистных сооружений (НВОС) при нагревании свидетельствуют об их теплотворной способности и позволяют найти применение в строительной промышленности, в качестве компонента – выгорающей добавки при получении кирпича и керамзитового гравия. Принципиальная технологическая схема получения кирпича показана на рисунке 3.5.

Глина со склада поступает в щичный питатель для дозирования и ленточным конвейером подается в винтовые каменно-выделительные вальцы (1), где глина измельчается и освобождается от крупных твердых включений. Для более эффективного измельчения глина подается набегуны (2). Далее она направляется в глиномешалку (3), в которой он увлажняется. винтовые каменно-выделительные вальцы; 2 – бегуны (измельчители); 3 – глиномешалка; 4 – емкость приема нефтешламов водоочистных сооружений 5 – дробилка; 6 – грохот; 7. – ленточный пресс (для промятия глины);8. – шихтозапасник ;9 – промежуточная емкость; 10 – формовочная машина; 11 – автомат укладчик ;12 – сушильные вагонетки; 13 – тоннельное сушило; 14 – обжиговые вагонетки; 15. -тоннельная печь ;16 – насос – дозатор.

Принципиальная технологическая схема получения кирпича 111 Перемешивается до получения однородной массы. Выгорающие и отощающие добавки – нефтешламы поступают на предприятие автомабильным транспортом,затем насосом дозатором (16). Сначала они проходят дробилку(5) и грохот (6), затем при помощи насоса-дозатора также подаются в дозированных количествах в глиномешалку(3). Тщательно приготовленная однородная масса поступает затем в ленточный пресс(7).

Для работы автоматизированных линий необходимо в технологической схеме перед прессом предусматривать шихтозапасник (9) для равномерной выдачи массычерез промежуточную емкость 9.

Формование – одна из основных операций при производстве керамических изделий (10). Глиняный фoрмованный брус режется струнным резательным автоматом на отдельные кирпичи, затем на сушильные вагонетки кирпич-сырец укладывает автомат-укладчик (11), транспортировка которых осуществляется с помощью электропередаточной тележки (12). При сушки используют горячий воздух из тоннельной печи (13), рециркулят и атмосферный воздух, а также дымовые газы из топки

Сушильные вагонетки (12) поступают к автомату-укладчику (11) после завершения процесса сушки, который укладывает полуфабрикат на обжиговые вагонетки (14)для обжига в печи. Обжиг проводят при температуре 1000оС в туннельной печи. В канале уложены рельсы, по которым движутся вагонетки с кирпичом сырцом. Тоннельная печь (15) имеет три зоны: подогрева, обжига и охлаждения, через которые последовательно в течение 18-36 ч проходят вагонетки с кирпичом-сырцом. После окончания обжига вагонетки подаются на участок разгрузки, где установлен автомат разгрузки и пакетировки.

Нами проведены исследования влияния соотношения глины, НВОС, воды, содержащейся в НВОС, на качество кирпича. Результаты исследования качества получаемого кирпича представлены в таблице 3.12.