Топ-7 популярных газовых плит

Газовая плита, пожалуй, самая важная вещь на семейной кухне. Важно, чтобы могла быстро и пожарить яичницу, и испечь вкусный торт. Читайте рейтинг популярных моделей плит по версии покупателей Price.ua.

GORENJE GN 5112 WJ-B

Новая модель известного бренда бытовой техники. Стандартная качественная эмалированная плита белого цвета, с металлической крышкой и большим объемом духовки.

4-конфорочная газовая плита с механическим управлением. Имеет сводчатую форму духовки. Есть ящик для посуды. Из особенностей этой газовой плиты можно выделить рельефные направляющие, а также дверцу CompactDoor, которая имеет 2 стекла и 1 термослой. Недостаток – нет газконтроля конфорок, но есть газконтроль духовки. В комплекте идут глубокий противень, решетка, форсунки для сжиженного газа, шнур питания с вилкой.

GRETA 1470-00 20 W

Greta – украинский бренд кухонных плит, завоевавший прочные позиции на рынке. Многие семьи предпочитают именно отечественного производителя, потому что по качеству они вполне могут конкурировать с европейскими.

Модель GRETA 1470-00 20 W – стандартная газовая плита без особых функций. Эмаль белого цвета, 4 конфорки на механическом управлении.

Одна из них – повышенной мощности. Газконтроль только на духовке, двойное стекло, которое хорошо сохраняет температуру. Из недостатков покупатели выделяют алюминиевые решетки внутри духовки и отсутствие в комплекте противня.

GEFEST 3200-08

Неплохой бюджетный вариант газовой плиты. Внешне особо не отличается от остальных моделей – белая эмаль, 4 конфорки на механическом управлении. Одна из них – мгновенного подогрева. Нет верхней крышки.

Установлен газконтроль на духовке. Сама духовка оснащена нижним нагревом и термостойкой эмалью. Из несомненных плюсов – гарантия от производителя на 24 месяца.

В комплекте с газовой плитой идут жаровня, противень, решетка духовки, решетка поверхности.

ELECTROLUX EKG 951109 W

Небольшая газовая плита, которая хорошо впишется в маленькую кухню и оснащена рядом функций, которых нет в моделях дешевле. Сама плита белая, 4-конфорочная (одна из них – с повышенной мощностью), механическое управление. Из дополнительных функций – электроподжиг, газконтроль духовки и конфорок. Популярность модель получает в том числе благодаря функции гриля в сочетании с вертелом, а также наличию хорошей подсветки в духовке. Есть крышка и ящик для посуды, в комплекте идут чугунные решетки, два противня, один из них для выпечки.

FAGOR 6CF-56MMLSB

Новая модель техники интересный вариант комбинированной газовой плиты. Ее особенность в том, что варочная поверхность – газовая, а духовка – электрическая. Это белая плита с крышкой и четырьмя конфорками на механическом управлении с электроподжигом и газконтролем.

Электрическая духовка оснащена грилем, но без вертела. Есть конвектор и подсветка, однако нет таймера.

Из недостатков покупатели выделили мелкий противень, который идет в комплекте.

GORENJE GI 6322 XA

Эту модель нельзя отнести к бюджетным, однако она стоит своих денег, поскольку оснащена большими функциями, нежели модели подешевле.

GORENJE GI 6322 XA – газовая 4-х конфорочная плита из нержавеющей стали отсеком для посуды и стеклянной плитой. Ее полюбили за дизайн – выглядит красивее своих “подруг”. Также имеет хорошую комплектацию.

Что касается функций, то есть газконтроль как духовки, так и поверхности, электропождигом оснащены конфорки и духовка. Есть таймер, который по окончанию работы выключает духовку и поверхность.

Эта плита оснащена функцией гриль, внутреннее покрытие – пиролитическая эмаль SilverMatte. В отличие от других моделей эта плита очищается AquaClean.

В комплекте с плитой идут стеклянный противень, мелкий и глубокий эмалированный противень, решетка, вертел, решетка-подставка для турки, форсунки для сжиженного газа G30/30, а также шнур питания с вилкой.

ZANUSSI ZCK 9552J1 X

ZANUSSI ZCK 9552J1 X – также комбинированная модель газовой плиты (конфорки – газовые, духовка – электрическая). Популярная модель за счет компактных размеров, хороших наборов функций и относительно низкой ценой.

Рабочая поверхность – из нержавеющей стали, внутри – чугунные решетки. Духовка – достаточно большая. В ней можно готовить гриль – есть функция электрогриля) и пиццу (поскольку она оснащена конвектором). В духовке есть отверстие для выхода пара.

Конфорки оснащены электроподжигом, духовка – таймером.

Еще одна особенность – кислотостойкая эмаль легкой очистки. В комплекте с этой газовой плитой продаются глубокий противень, решетка и противень для выпечки с алюминиевым покрытием.

Рейтинг газовых плит с газовой духовкой 2020

Рейтинг 35 лучших моделей и производителей газовых плит, как выбрать надежный прибор

Многообразие моделей газовых плит усложняет потребителям выбор бытовой техники. В частности, сложно определить, стоит ли приобретать прибор с электрической печкой, так как подобные устройства требуют подведения отдельной линии электропитания. Для упрощения поиска подходящей модели был составлен рейтинг популярных газовых плит, отличающихся между собой как по конструкции, так и по ценам.

Критерии выбора

При выборе газовой плиты рекомендуют обращать внимание на следующие параметры:

- покрытие панели;

- количество конфорок;

- наличие/отсутствие системы контроля газа;

- тип плиты (встраиваемая или нет);

- наличие термостата и блокировки двери.

Не менее важным критерием выбора считаются мнения владельцев. Объясняется это тем, что даже известные производители иногда выпускают низкокачественную продукцию.

Также на выбор покупателей влияют особенности дополнительных функций, которыми обладает конкретная модель. В частности, это может быть автоматический поджиг, упрощающий эксплуатацию прибора.

Покрытие панели

- Сплавов алюминия. Этот материал менее прихотлив в плане ухода за собой, не тускнеет со временем и хорошо переносит механические воздействия.

- Эмалированной стали. Данный материал применяется при изготовлении бюджетных приборов. Эмалированная сталь отличается важным качеством — повышенная гигиеничность.

- Нержавеющая сталь. К этому материалу практически не прилипает грязь.

- Стеклокерамика. Материал хорошо моется, но плохо переносит механическое воздействие и высокое давление.

Варочные панели дополняются крышкой, которая защищает от проникновения грязи. У качественных плит данная деталь дополняется амортизатором. Благодаря последнему, в случае падения крышки, варочная панель не испортится.

Количество конфорок

Этот параметр определяется в зависимости от личных предпочтений. Большинство варочных панелей оснащается четырьмя конфорками одинакового или разного размера. В последнем случае крупные горелки, за счет большей мощности, быстрее нагревают кастрюли, чем мелкие.

Встраиваемая

У встраиваемых газовых плит духовки и варочная панель идут отдельно, благодаря чему каждую деталь можно установить в разных частях кухни.

Духовой шкаф

Духовые шкафы у современных плит бывают газовые и электрические. Второй вариант предпочтительнее, если приборы планируют встраивать в кухонный гарнитур. Газовые духовки отличаются наличием режима гриля и программы конвекции. Электрические модели отличаются повышенной чуткостью. То есть такие духовки позволяют точнее задавать температурный режим.

Дополнительные функции

- цифровым дисплеем;

- цифровым таймером;

- световыми индикаторами включения горелок;

- посудомоечной машиной (встраивается на уровне духового шкафа);

- дверцей с подсветкой;

- выдвижным ящиком для посуды.

Данный критерий не играет определяющей роли при выборе газовой плиты. При этом, чем обширнее функционал модели, тем выше цена.

Подсветка

Подсветка в духовке — это важный элемент современных приборов. Данное дополнение упрощает контроль над процессом приготовления пищи.

Контроль газа

Прежде чем выбрать плиту, рекомендуется обратить внимание на наличие системы контроля газа. Последняя предупреждает владельцев о включенной, но не зажженной горелке.

Блокировка дверцы

Блокировка дверцы обезопасит владельцев от проникновения в духовку детей, когда готовятся блюда. Такая функция делает газовую плиту надежнее.

Термостат

Термостат также считается важным элементом духового шкафа. Эта деталь помогает контролировать степень нагрева продуктов.

Обзор лучших моделей

Данный рейтинг учитывает разнообразие моделей газовых плит. Поэтому ниже приведен список лучших приборов, в зависимости от цены и конструкции.

Бюджетные

Список лучших бюджетных газовых приборов определен на основании откликов владельцев.

GEFEST 3200-08

Белорусская модель газовой плиты отличается компактными размерами (глубина 57 миллиметров), хорошим исполнением и наличием широкого функционала. Варочная панель выполнена из эмалированной стали, а духовка дополняется нижним подогревом и грилем.

DARINA B GM441 005 W

- система контроля газа;

- духовка с подсветкой;

- быстро разогреваемые горелки.

К числу недостатков прибора относят отсутствие автоподжига, конвекционного режима, таймера и термометра.

De Luxe 5040.38г

В отличие от предыдущих приборов, у этой модели российского производства предусматриваются вместительный отсек для посуды и хромированная решетка. Духовка обеспечивает хорошее качество выпечки. Однако у данного прибора отсутствуют подсветка и автоподжиг.

Flama FG2426-B

Компактная газовая плита с 50-литровой духовкой, дополняемой подсветкой и механическим поджигом. Прибор покрашен в темный цвет, который скрывает следы грязи.

Из недостатков устройства выделяют слабое крепление болтов.

Hansa FCGW51001

На фоне конкурентов этот прибор выделяется за счет оригинального дизайна и системы, предотвращающей нагрев дверцы духового шкафа. На последней размещено табло, на котором отображаются время приготовления и температура.

Mora PS 111 MW

Компактное устройство с эмалированной варочной панелью, электроподжигом и механическим таймером. Духовой шкаф дополняется системой контроля газа.

BEKO FSGT 62130 GW

Этот прибор отличается стандартными комплектацией и размерами. Модель дополняется встроенным таймером. При этом у газовой плиты отсутствуют автоподжиг и система контроля газа.

Nord 100-2B

Nord 100-2B отличается хорошей комплектацией и сравнительно низкой ценой. Варочная панель покрыта эмалью, с которой легко удаляются следы загрязнения. Среди недостатков Nordd 100-2B выделяют отсутствие подсветки и автоподжига.

Лучшие модели с электродуховкой

Из-за электродуховки приведенные ниже приборы стоят существенно дороже упомянутых ранее.

Bosch HGD645150

Духовой шкаф с дверцей, выполненной из двойного стекла, у этого прибора способен работать в одном из восьми режимов. В комплекте с техникой идут система контроля подачи газа, электроподжиг, выдвижной ящик, электронные часы и таймер. Главный недостаток устройства — завышенная цена.

DARINA D KM141 308 W

Электродуховка дополняется вертелом и грилем. Данная модель выделяется за счет повышенной ремонтопригодности и длительного гарантийного срока, составляющего 7 лет. Варочная панель покрыта эмалью. Электродуховка лишена конвекционного режима, а плита — автоподжига.

Hansa FCMW58221

Прибор дополняется системой, предупреждающей нагрев дверцы духовки, информационным дисплеем и автоподжигом. В сравнении с другой подобной техникой, эта отличается хорошим сочетанием цены и качества.

Gorenje K 53 INI

Этот прибор отличается обширным функционалом (предусматривается 3D вентиляция и другое) и богатой комплектацией.

В данной модели встречается сенсорный программатор и качественная система защиты, а двойная дверца духовки дополняется одним термослоем.

GEFEST 5102-03 0023

Это устройство отличается сравнительно низкой ценой и включает электрогриль, звуковой счетчик, систему автоматического отключения после окончания времени готовки.

Gorenje Classico K 67 CLI

В этой газовой плите предусматривается тройное остекление дверцы электродуховки. Устройство отличается качественной сборкой и доступной ценой.

BEKO CSM 62321 DA

Электродуховка с дверцей из закаленного стекла, дополняется несколькими опциями:

- конвекцией с кольцевым нагревателем;

- гриль;

- 3D вентиляция.

В этой модели предусматриваются отдельная горелка для кофейника и функция блокировки сенсорной панели.

С газовой духовкой

Плиты с газовой духовкой отличаются сравнительно крупными размерами, что обусловлено конструктивными особенностями бытовой техники.

Darina 1D1 GM141 014X

Модель характеризуется наличием компактной духовки без гриля, но с системой контроля газа и подсветкой. Основное достоинство устройства — «комфортная» цена.

GEFEST 6100-02 0009

Простой, с точки зрения конструкции, прибор с эмалированной варочной панелью, автоматическим розжигом, грилем и отсеком для хранения посуды.

De Luxe 506040.03г

Этот прибор можно подключать к газовым баллонам. В комплекте с данной плитой идут эмалированная варочная панель, механический таймер с электрическим росжигом.

GEFEST 6500-04 0069

Плита выделяется за счет качественной сборки, легко очищающейся варочной панели, двухслойной дверцы духовки, наличия гриля.

Kaiser HGG 62521-KB

Прибор отличается за счет современной системы самоочистки, дверцы с тройным остеклением, инфракрасного гриля, широкого набора противней и других опций. Из недостатков плиты пользователи выделяют высокую цену и отсутствие конвекции.

Gorenje GI 52339 RW

Простая, по сравнению с другой техникой, модель, отличающаяся наличием необходимых функций.

Bosch HGA23W155

В этой плите предусматривается подключение к сторонним газовым баллонам, электрический вертел и крупный отсек для кухонной посуды.

Candy Trio 9501

Главное отличие этого прибора от приведенных выше заключается в наличии встроенной посудомоечной машины.

С газ-контролем конфорок

Газовые плиты с таким функционалом отличаются повышенной безопасностью.

Gorenje GI 53 INI

Современная техника с трехслойным термостеклом, амортизатором для мягкого закрывания двери и множеством режимов работы.

De’Longhi FGG 965 BA

Такая техника отличается наличием двойного остекления, гриля, электровертела и вентилятора охлаждения.

Bosch HGG94W355R

Последняя модель в данном рейтинге выделяется за счет четырехслойного стекла.

Обзор производителей

Качественные и надежные газовые плиты выпускают как российские, так и иностранные компании.

Bosch

Бытовая техника марки Bosch отличается высоким качеством исполнения и надежностью. Однако за это приходится платить достаточно крупную сумму.

Gorenje

Словенский бренд выпускает бытовую технику, которая регулярно появляется в разнообразных рейтингах. Основное достоинство приборов марки Gorenje – оригинальный дизайн.

Под этой маркой выпускается бюджетная бытовая техника, отличающаяся наличием необходимого функционала и крупных духовок.

GEFEST

Белорусская марка выпускает бюджетную технику с простой конструкцией и необходимым функционалом. Но, как и другие недорогие приборы, модели GEFEST не лишены заметных недостатков.

DARINA

Российская компания выпускает недорогую и надежную бытовую технику. Благодаря простой конструкции газовые плиты DARINA можно устанавливать без привлечения сторонних монтажников.

Hansa

Бытовая техника Hansa относится к средней ценовой категории. Продукция данной марки отличается повышенной безопасностью и наличием необходимых функций.

Kaiser

Под этой немецкой маркой выпускается высококачественная техника, работающая бесперебойно в течение нескольких лет. При этом, согласно отзывам пользователей, стоимость продукции Kaiser завышена.

Советы и рекомендации по выбору

Выбирая газовую плиту для дома, необходимо учитывать габариты прибора и уровень безопасности, который обеспечивает конкретная техника. Если устройство приобретается для регулярного запекания продуктов, то рекомендуется брать модели с электродуховкой.

Рейтинг газовых плит с газовой духовкой 2020

5 лучших газовых плит среднего ценового диапазона

Перед тем, как отправиться в магазин за конкретной плитой, нужно заранее обдумать несколько моментов. Сперва следует определиться, какие функции вам нужны, а какие нет, чтобы не пришлось переплачивать за ненужные технические «навороты». Большое внимание стоит уделить вопросу о том, какая духовка должна быть в новой плите: газовая или же электрическая, с конвекцией и грилем. Не помешает также задуматься о приобретении вытяжки оптимальной мощности. Она очистит воздух на кухне, удалив из него копоть, гарь, жир и различные запахи.

Мы отобрали пять отдельно стоящих газовых плит стоимостью от 8000 до 13000 рублей и сравнили их. И результатами этого сравнения хотим поделиться теперь с вами.

Начнем с самой недорогой плиты в нашем списке модели GN 470 от словенской компании Gorenje. Стоимость устройства 8000 рублей, что в принципе для новой газовой плиты недорого. Итак, что же предлагает потенциальному покупателю производитель за эти деньги?

Gorenje агрегат белого цвета, относящийся к дизайнерской линейке «Classic». Панель управления и варочная поверхность плиты эмалированные.

GN 470 устройство стандартного размера, ее ширина 50 см, а глубина 60 см при высоте 85 см. Установить плиту можно даже на небольшой кухоньке, при этом не потребуется серьезная перепланировка или перестановка мебели плита аккуратно «впишется» на место старой. Специальная конструкция ножек позволяет отрегулировать их по высоте и установить плиту максимально прочно. Это наверняка оценят жители домов старой постройки, где полы и стены подчиняются неземным геометрическим правилам (проще говоря, все поверхности неровные).

Духовой шкаф (объем 56 литров) плиты работает на газе. Что же, вполне разумное решение, ведь в наш век дорогой электроэнергии газовая духовка гораздо экономичней электрической. Разнообразием режимов нагрева духовка не балует присутствует только базовый нагрев снизу, и все. Немного исправляет эту ситуацию теплоотражающий слой двойного стекла духовки, благодаря которому рабочая камера нагревается более равномерно. Для удобства очистки изнутри духовка покрыта самоочищающейся эмалью «EcoClean».

Варочная панель плиты оснащена четырьмя горелками различной мощности: обе левые конфорки по 1,65 кВт (диаметр 72 мм), задняя правая 1 кВт (52 мм), передняя правая самая мощная 3 кВт (100 мм). Имеется функция механического электроподжига: его кнопка вынесена в левый нижний угол панели управления. Кроме того, предусмотрена система «газ-контроль» варочной панели и духовки.

Чуть дороже предыдущей модели около 9000 рублей стоит газовая плита Bosch HSF 44K30N9. От Gorenje она отличается более интересным, на мой взгляд, дизайном. Защитная стеклянная крышка в этой плите стеклянная, она крепится к задней панели и защищает стену за плитой от пара и брызг раскаленного жира. Крышка прекрасно фиксируется в любом положении балансировка шарниров выполнена таким образом, чтобы препятствовать случайному ее падению. Так что даже если вы случайно заденете крышку и наклоните ее вперед, опасаться, что она самопроизвольно закроется и «прихлопнет» стоящие на плите кастрюли и сковородки, не приходится. По размерам HSF 44K30N9 примерно такая же, как и предыдущая модель: ширина 50 см, глубина 62,5, высота 89 см. Варочная панель и панель управления выполнены из нержавеющей стали, покрытой эмалью. А вот возможности регулировки ножек по высоте, к сожалению, не предусмотрено.

Варочная панель оборудована четырьмя газовыми горелками, две из которых обычной мощности, одна экономичная и одна повышенной мощности. Предусмотрен «газ-контроль» конфорок и механический электроподжиг. Управление плитой осуществляется с помощью поворотных переключателей.

Духовка у этой плиты также газовая, но ее объем на целых 10 литров больше, чем у Gorenje 66 литров. Максимально духовка разогревается до 270°С, и этой температуры достаточно для приготовления подавляющего большинства блюд. Для удобства рабочая камера духовки подсвечивается. Кроме того, ее боковые стенки покрыты эмалью легкой очистки, гладкой и ровной, препятствующей возникновению нагара, а задняя стенка каталитической эмалью, которая помогает «сжигать» жир.

Предусмотрен плоский газовый гриль (верхний газовый нагреватель), призванный облегчить приготовления некоторых блюд, таких как стейки, тосты или запеканки.

За плиту Hansa FCGW57203030 немецкой компании Amica International GmbH в магазинах Москвы придется отдать около рублей.

Газовая плита универсальных размеров (50×60 × 85см) оснащена функцией «газ-контроль» конфорок и духовки и полуавтоматическим электроподжигом. Управление механическое, но переключатели не просто поворотные, а еще и утапливаемые. Такая конструкция переключателей помогает избежать случайного включения и значительно облегчает уход за панелью управления. На варочной поверхности из нержавеющей стали размещены четыре горелки различной мощности: две по 1,6 кВт, одна 0,9 кВт и одна 2,6 кВт.

Духовой шкаф в Hansa FCGW57203030 небольшой, его объем всего лишь 42 литра. Однако готовить в этой духовке (и, что немаловажно, очищать ее) очень удобно. Имеется подсветка, световой индикатор работы и таймер с отключением. Запекать блюда можно не просто на огне, но и на вертеле или электрическом гриле. В комплекте с плитой поставляется специальный поддон для жира.

Внутри духовка покрыта самоочищающейся каталитической эмалью. Направляющие для противней хромированные, поэтому жир и копоть к ним практически не пристают. А чтобы мыть духовку было еще проще, дверцу или ее стекло (двойное с зеркальным покрытием) можно снять конструкция плиты предусматривает такую возможность. А для хранения посуды под духовым шкафом предусмотрен довольно вместительный выдвижной ящик.

Газовая плита Hansa FCGW57203030 с электрическим грилем

Далее на очереди ещё творение словенского производителя Gorenje, газовая плита GI 474 E стоимостью 11000 рублей. Это удобное и функциональное устройство стандартных размеров 50×60 × 85 см. Плиту можно с легкостью установить на любой кухне, в том числе, и благодаря наличию регулируемых по высоте ножек. Она может работать как на магистральном, так и на сжиженном газе, поэтому подойдет и для городских квартир, и для дачных кухонь.

Варочная панель здесь газовая, в распоряжении владельца 4 горелки разной мощности: от 1 до 3 кВт. Предусмотрен электроподжиг и «газ-контроль» конфорок.

Духовка газовая, ее объем 56 литров. Ее функциональность вполне сравнима с возможностями предыдущей модели: есть «газ-контроль», подсветка, регулятор температуры духовки, индикатор работы. Дверца духовки выполнена по технологии «Compact Door»: два слоя стекла и один теплоотражающий слой. В отличие от многих других плит, гриль здесь не обычный газовый, а электрический инфракрасный. Такой гриль позволяет более тонко регулировать температуру нагрева и готовить как сочные стейки, так и аппетитные сосиски с хрустящей корочкой. Кроме того, духовка оборудована вертелом, а в комплекте к ней поставляются алюминиевый и стеклянный противни для сбора жира. На вертеле можно запекать крупные куски мяса они получаются равномерно пропеченными и поджаренными со всех сторон.

Большое внимание уделено процессу очистки духовки. Для удобства мытья рабочая камера оснащена съемными направляющими противней, а стенки покрыты эмалью «EcoClean». Еще один немаловажный плюс наличие под духовкой вместительного ящика для хранения посуды: в него можно сложить и противни, и вертел, и обычные сковородки.

И напоследок плита-«немка», Kaiser HGG 5521 KWs самая дорогая в нашем списке, ее цена чуть менее 13000 рублей. Габариты плиты такие же, как у предыдущих моделей: ширина 50 см, глубина 60 см, высота 85 см. Благодаря выдвигающимся ножкам ее высоту можно уменьшить или увеличить на 5 см. Плита поставляется с защитной стеклянной крышкой, которая не позволит стене за плитой испачкаться.

Горелок здесь традиционно четыре: две стандартной мощности 1,65 кВт, одна малой 1 кВт и одна усиленной мощности 2,6 кВт. Чтобы предотвратить случайную утечку газа производитель оснастил свое детище функцией «газ-контроль». Имеется и автоматический электроподжиг конфорок.

Духовка здесь средняя по объему 52 литра. В ее дверце установлено слабо нагревающееся двойное стекло с зеркальным покрытием. Предусмотрена возможность блокировки дверцы (защита от детей). Мыть рабочую камеру, при небольших загрязнениях, не нужно, ведь ее стенки покрыты самоочищающейся каталитической эмалью. Однако если пятна жира большие, можно почистить стенки мягкой тряпочкой с чистящим раствором, а для большего комфорта в процессе очистки дверцу духовки можно снять.

Духовка плиты Kaiser HGG 5521 KWs порадует своего владельца наличием электрического вращающегося вертела и электрического инфракрасного гриля. А для того, чтобы вы не забыли вовремя вынуть из нее свой кулинарный шедевр, плита оснащена механическим таймером (от 1 до 60 минут) с функцией оповещения звуком. В комплекте с плитой поставляется сразу три противня эмалированный, алюминиевый и универсальный стеклянный, так что выбрать подходящий для конкретного блюда не составит труда. Хранить противни можно в ящике для посуды, расположенном под духовкой.

Как вы можете видеть, плиты средней ценовой категории функционально мало чем различаются. Каждая из них поддерживает функцию «газ-контроль» и оснащена полуавтоматическим электроподжигом. Чуть более дорогие плиты оснащены грилем, вертелом и таймером, а стенки их духовок покрыты каталитической эмалью. Какую из представленных в обзоре плит выбрать решать только вам, все зависит от того, насколько для вас принципиальна та или иная функциональная возможность и, конечно же, цена.

Рейтинг газовых плит с газовой духовкой 2020

ТОП-10 лучших газовых плит

Пользователи приобретают газовые плиты, основываясь на их функциональности, стоимости и характеристиках. На основе отзывов потребителей был составлен рейтинг лучших газовых плит, привлекающих внешним видом и возможностями. В обзор попали разные модели: мини, с функцией гриля, с пятью конфорками и прочие.

GEFEST 900 – Лучшая мини-плита

Настольная газовая плита «Гефест» привлекает тем, что она оснащена варочной поверхностью, где расположено четыре конфорки, позволяя одновременно готовить несколько блюд.

Корпус имеет термостойкое покрытие, защищенное от повреждений и обеспечивающее безопасную работу. Есть возможность самостоятельно регулировать мощность пламени, пользуясь поворотными переключателями.

Эта модель не оснащена духовкой, но она станет хорошим вариантом для приготовления пищи в условиях ограниченного пространства на кухне, небольшой квартире, на даче.

Пользователям нравится, что корпус выполнен в коричневом цвете и оборудован устойчивыми ножками, не позволяющими скользить по поверхности. У плиты «Гефест» имеется возможность фиксации регуляторов мощности в положении «малое пламя».

Наличие специальных решеток обеспечивает стойкость для кухонных приборов. Уход за техникой не доставляет сложностей – загрязнения легко удаляются с поверхности.

В среднем газовая плита GEFEST 900 обойдется в 3 500 рублей.

GEFEST 6100-03 – С функцией гриля

Кухонная газовая плита «Гефест» характеризуется компактными размерами, благодаря чему легко впишется в интерьер кухни даже с минимальным пространством. Прибор оборудован несколькими конфорками и вместительным духовым шкафом с функцией гриля. Любители мяса и птицы с золотистой хрустящей корочкой особенно оценят эту модель.

Также предусмотрен газ-контроль конфорок варочной поверхности и духовки. В нижней части техники располагается ящик для хранения посуды.

Из преимуществ данной модели пользователи отмечают хорошую духовку, в которой блюда не подгорают и равномерно пропекаются. Вертел начинает работать при нажатии кнопки лампы. Конфорки обладают неплохими размерами. Также имеется таймер, оповещающий звуковым сигналом о приготовлении блюда.

Верхняя крышка не позволяет брызгам в процессе готовки попадать на стену. Поскольку решетка состоит из двух частей, чистка верхней части агрегата не составляет труда.

Средняя цена газовой плиты GEFEST 6100-03 – 21 200 рублей.

Gorenje GI 53 INI – Самая безопасная

Электрическая плита «Горенье» – удобная кухонная техника, привлекающая стильным дизайном и удобством в использовании. К особенностям этой модели относят легкое и бесшумное закрывание дверцы духовки. Пользователю стоит аккуратно прикоснуться, чтобы дверца тихо и плавно закрылась. Стильная ручка, выполненная в виде знака бесконечности, привлекает особое внимание и дополняет изысканный дизайн духовки.

Модель оборудована чугунными решетками, обеспечивающими стабильность и придающими варочной панели оригинальности. К тому же они способны выдерживать высокие температуры, не деформируются и характеризуются хорошей стойкостью к коррозии.

Рейтинг газовых плит с газовой духовкой 2020

Ростехнадзор разъясняет: Пуск газа или ввод в эксплуатацию газовых объектов

Необходимо ли участие представителя Ростехнадзора в комиссии по приемке в эксплуатацию сети газопотребления для получения разрешения на пуск газа и проведение пуско-наладочных работ на газоиспользующем оборудовании.

Ответ: В соответствии с постановлением Правительства Российской Федерации от 17 мая 2002 г. № 317 «Правила пользования газом и предоставления услуг по газоснабжению в Российской Федерации», пуск газа на построенное, реконструированное или модернизированное газоиспользующее оборудование и оборудование, переводимое на газ с других видов топлива, для проведения пусконаладочных работ (комплексного опробования) и приемки оборудования в эксплуатацию производится на основании акта о готовности сетей газопотребления и газоиспользующего оборудования объекта капитального строительства к подключению (технологическому присоединению), который в соответствии с постановлением Правительства РФ от 15.06.2017 № 713 «Об утверждении типовых форм документов, необходимых для подключения (технологического присоединения) объектов капитального строительства к сети газораспределения, и о внесении изменений в правила подключения (технологического присоединения) объектов капитального строительства к сетям газораспределения» подписывается Исполнителем и Заявителем.

На основании вышеизложенного, участие представителя Ростехнадзора в комиссии по приемке в эксплуатацию сети газопотребления для получения разрешения на пуск газа и проведения пуско-наладочных работ на газоиспользующем оборудовании не требуется.

При пуске газа по Москве и Московской области участие представителя Ростехнадзора все-таки требуется, так как на стадии технологического присоединения Мособлгаз требует от заявителей, а те в свою очередь от монтажников, приложить к пакету документов так называемые формы 13-15 это “Акт приемки газопроводов и газоиспользующей установки для проведения комплексного опробования (пусконаладочных работ)”, а также АКТ приемки законченного строительством объекта сети газораспределения, АКТ приемки газорегуляторного пункта в эксплуатацию, АКТ приемки в эксплуатацию газопроводов и газоиспользующей установки после пусконаладочных работ, в которых требуется подпись представителя Ростехнадзора, на основании своего Приказа ГУП МО “Мособлгаз” №617 от 30.11.2016 “Об утверждении Перечня исполнительно-технической документации, представляемой при сдаче в эксплуатацию газифицируемых объектов московской области”.

Эти приказ и формы опубликованы на сайте https://tp.mosoblgaz.ru/docs/?DOCS_TYPE=273

ТРЕБУЕТСЯ ЛИ ПРОВЕДЕНИЕ ГОСУДАРСТВЕННОЙ ЛИБО НЕГОСУДАРСТВЕННОЙ ЭКСПЕРТИЗЫ ПРОЕКТНОЙ ДОКУМЕНТАЦИИ НА ОБЪЕКТЫ ГАЗОРАСПРЕДЕЛЕНИЯ И ГАЗОПОТРЕБЛЕНИЯ С ДАВЛЕНИЕМ ПРИРОДНОГО ГАЗА ДО 0,6 МЕГАПАСКАЛЯ ВКЛЮЧИТЕЛЬНО?

Ответ: Федеральным законом №330 от 03.08.2018 года внесены изменения в часть 17 статьи 51 Градостроительного кодекса Российской Федерации, на основании чего получение разрешения на строительство объектов газораспределения и газопотребления с давлением природного газа до 0,6 мегапаскаля включительно не требуется.

Согласно части 3 статьи 49 Градостроительного кодекса Российской Федерации в случае, если для строительства или реконструкции объекта капитального строительства не требуется получение разрешения на строительство, экспертиза проектной документации не проводится.

Федеральным законом от 3 августа 2018 г. № 330-ФЗ «О внесении изменения в статью 51 Градостроительного кодекса Российской Федерации» внесены изменения в часть 17 статьи 51 ГК РФ. Таким образом, с 14 августа 2018 г. работы по строительству, реконструкции объектов, предназначенных для транспортировки природного газа под давлением до 0,6 мегапаскаля включительно, отнесены к работам, на осуществление которых не требуется получение разрешения на строительство, и соответственно, негосударственная экспертиза проектной документации.

Вместе с тем, нормами п. 95 «Технического регламента о безопасности сетей газораспределения и газопотребления» (утв. постановлением Правительства РФ от 29 октября 2010 г. № 870) установлено, что при приемке сетей газораспределения и газопотребления строительная организация представляет приемочной комиссии, кроме прочих документов, положительное заключение экспертизы на проектную документацию.

Прошу разъяснить позицию Ростехнадзора по данному вопросу.

Ответ 1: Согласно пункту 4_4 части 17 статьи 51 Градостроительного кодекса Российской Федерации выдача разрешения на строительство не требуется в случае строительства, реконструкции объектов, предназначенных для транспортировки природного газа под давлением до 0,6 мегапаскаля включительно.

В соответствии с частью 2 статьи 4 Конституции Российской Федерации, федеральные законы имеют верховенство на всей территории Российской Федерации. Верховенство федеральных законов на всей территории РФ обеспечивает единство, согласованность и стабильность всей ее правовой системы.

Также согласно пункту 3.3 статьи 49 Градостроительного кодекса Российской Федерации от 29.12.2004 № 190-ФЗ застройщик или технический заказчик может направить по собственной инициативе проектную документацию объектов капитального строительства, указанных в частях 2 и 3 настоящей статьи и результаты инженерных изысканий, выполненных для подготовки такой проектной документации, на государственную экспертизу или негосударственную экспертизу.

Ответ 2: В соответствии с требованиями пункта 19 Технического регламента о безопасности сетей газораспределения и газопотребления», утвержденного постановлением Правительства Российской Федерации от 29.10.2010 №870, проектная документация на сети газораспределения и газопотребления должна соответствовать требованиям законодательства о градостроительной деятельности.

Согласно подпункта «а» пункта 88 Технического регламента оценка соответствия сетей газораспределения и газопотребления требованиям Технического регламента осуществляется при проектировании (включая инженерные изыскания) сетей газораспределения и газопотребления в форме экспертизы проектной документации и результатов инженерных изысканий в соответствии с законодательством о градостроительной деятельности.

В связи с вступлением в силу Федерального закона от 03.08.2018 №330-ФЗ «О внесении изменений в статью 51 Градостроительного кодекса Российской Федерации», получение разрешения на строительство. Реконструкцию объектов, предназначенных для транспортировки природного газа под давлением до 0, 6 мегапаскаля включительно, не требуется.

В соответствии с частью 3 статьи 49 Градостроительного кодекса Российской Федерации в случае, если для строительства или реконструкции объекта капитального строительства не требуется получение разрешения на строительство, экспертиза проектной документации не проводится. Таким образом, для таких объектов исключается требование градостроительного законодательства о проведении оценки соответствия проектной документации требованиям технических регламентов.

В связи с многочисленными запросами, поступающими от субъектов предпринимательской деятельности, по вопросу порядка ввода в эксплуатацию объектов наружного газоснабжения управление Федеральной службы по экологическому, технологическому и атомному надзору (Ростехнадзор) информирует.

Ответ: Ростехнадзор не осуществляет надзор за строительством сетей газораспределения и газопотребления, за исключением строительства объектов капитального строительства I, II класса опасности.

В соответствии с пунктом 93 «Технического регламента о безопасности сетей газораспределения и газопотребления», утвержденного постановлением Правительства Российской Федерации от 29 октября 2010 года № 870 (далее «Технический регламент»), приемка сетей газораспределения и газопотребления осуществляется приемочной комиссией, создаваемой застройщиком или инвестором, в состав которой входит представитель федерального органа исполнительной власти, осуществляющего функции по контролю (надзору) в сфере промышленной безопасности.

В соответствии с пунктом 97 «Технического регламента» формируется документ, подтверждающий соответствие параметров построенной или реконструированной сети газораспределения и газопотребления параметрам, предусмотренным проектной документацией. Далее на основании пункта 98 «Технического регламента» оформляется акт приемки, который подписывается всеми членами приемочной комиссии и является документальным подтверждением соответствия построенных или реконструированных сетей газораспределения и газопотребления требованиям, установленным «Техническим регламентом» и иными техническими регламентами.

Вопросы ввода в эксплуатацию сетей газораспределения и газопотребления относятся к компетенции органов местного самоуправления.

Дополнительно сообщаем, что если на объекте используются сети газораспределения и газопотребления с давлением более 0,005МПа, то они, в соответствии с федеральным законом № 116-ФЗ «О промышленной безопасности опасных производственных объектов», относятся к опасным производственным объектам. Поэтому после ввода объекта капитального строительства в эксплуатацию в 30-дневный срок организация или индивидуальный предприниматель должны зарегистрироваться в государственном реестре опасных производственных объектов. Далее получить лицензию на эксплуатацию опасных производственных объектов I, II, и III классов опасности. Данные услуги предоставляются Ростехнадзором.

Необходимо ли участие представителей Ростехнадзора при приемке объектов газопотребления на низком давлении газа?

Ответ: Вне зависимости от давления газа приемка сетей газораспределения и газопотребления построенного объекта осуществляется в соответствии с требованиям пунктов 2 и 93 Технического регламента о безопасности сетей газораспределения и газопотребления, утвержденного постановлением Правительства РФ от 29.10.2010 № 870, с изменениями на 14.12.2018, приемочной комиссией, создаваемой застройщиком или инвестором, в состав которой входит в том числе представитель федерального органа исполнительной власти, осуществляющего функции по надзору в сфере промышленной безопасности.

Необходимо ли участие представителя Ростехнадзора в комиссии по приемке в эксплуатацию сети газопотребления для получения разрешения на пуск газа и проведение пуско-наладочных работ на газоиспользующем оборудовании?

Ответ: В соответствии с постановлением Правительства Российской Федерации от 17 мая 2002 г. № 317 «Правила пользования газом и предоставления услуг по газоснабжению в Российской Федерации», пуск газа на построенное, реконструированное или модернизированное газоиспользующее оборудование и оборудование, переводимое на газ с других видов топлива, для проведения пусконаладочных работ (комплексного опробования) и приемки оборудования в эксплуатацию производится на основании акта о готовности сетей газопотребления и газоиспользующего оборудования объекта капитального строительства к подключению (технологическому присоединению), который в соответствии с постановлением Правительства РФ от 15.06.2017 № 713 «Об утверждении типовых форм документов, необходимых для подключения (технологического присоединения) объектов капитального строительства к сети газораспределения, и о внесении изменений в правила подключения (технологического присоединения) объектов капитального строительства к сетям газораспределения» подписывается Исполнителем и Заявителем.

На основании вышеизложенного, участие представителя Ростехнадзора в комиссии по приемке в эксплуатацию сети газопотребления для получения разрешения на пуск газа и проведения пуско-наладочных работ на газоиспользующем оборудовании не требуется.

Таким образом, получается противоречие – в новых редакциях документов

При регистрации нового ОПО сети газопотребления поступаем так – берем письмо на вызов инспектора (бланк), закидываем в Ростехнадзор, получаем письмо -отказ , что не требуется, прикладываем к комплекту документов и сдаем в Ростехнадзор без подписи инспектора на акте приемки в эксплуатацию.

Какие документы необходимы для приёмки в эксплуатацию законченного строительством объекта системы газоснабжения?

Ответ: Ответ на данный вопрос подготовлен специалистами Управления по надзору за объектами нефтегазового комплекса Ростехнадзора.

Полный перечень документов, обязательных при приёмке в эксплуатацию сетей газораспределения и газопотребления, установлен п. 95 указанного раздела.

Ростехнадзором получено обращение с просьбой разъяснить, требуется ли разрешение Ростехнадзора на пуск газа для проведения пуско-наладочных работ газовой котельной, если получение такого допуска не предусмотрено проектом?

Ответ: Специалистами Управления по надзору за объектами нефтегазового комплекса подготовлен следующий ответ.

Последовательность событий и новостей по этой теме

Другие новости в группе “Нормативные документы”

Комментарии

Котельная была построена в 20019 год, был временный пуск, с апреля 2010 года она не работает. Сейчас руководство ставит вопрос о пуске ее в эксплуатацию. Требуется пуско-наладка оборудования? Какой нормативный акт предоставить руководству

Ваш комментарий

© АО НПО «Техкранэнерго» Нижегородский филиал 2010-2020

Нижний Новгород, ул.Гребешковский откос, д. 7, офис 1

Пусконаладочные работы газового оборудования

Режимная наладка газового котла: ПНР под нагрузкой, программа, проведение

Программа ПНР

Для того чтобы понять, с какой целью проводится официальная режимная наладка котлов отопления, необходимо провести краткий экскурс по целям и задачам, которые преследует данная процедура. Так, перед проведением работ, нужно составить программу наладки, методику и график работ.

- выбор оптимального режима для устанавливаемого оборудования;

- выбор длительности и числа производимых опытов;

- выбор характеристик оборудования в расчетных точках, в которых производятся измерения;

- проведение ПНР предполагает расчет схемы проведения замеров;

- с помощью суммарных теплотехнических данных топлива вычисляют потери тепловой энергии, не полученной из нереализованных остатков из-за отсутствия полного химического сгорания.

Расчеты, проведенные в ходе режимной наладки, демонстрируют, что в результате проведения работ удается сократить расход топлива до 5-ти % и увеличить срок службы агрегата. Программа согласуется с заказчиком и Ростехнадзором.

Также напомню, что перед выполнением наладки нужно согласовать методику работы, а по окончании предоставить заказчику режимные карты. Об этом далее.

Методика ПНР

Перед пусконаладочными работами обязательно нужно составить и согласовать в Ростехнадзоре методику проведения пусконаладочных работ котельной. С заказчиком же нужно согласовать график выполнения ПНР.

Режимная карта

Данный документ составляют для каждого отопительного котла по итогам пусконаладочных испытаний. В нем содержатся основные контрольные данные работы котла, величина КПД, удельная величина расхода топлива в условиях различной производительности.

Кроме этого сюда вносят максимальные значения параметров, подконтрольных для регулирующей автоматики безопасности, которая обеспечивает стабильную работу котлов. Режимная карта предназначена для организации квалифицированной эксплуатации газового котла, с учетом всех текущих изменений и безопасности котлов. Образец режимной карты котла ДКВР можете скачать отсюда.

Периоды проведения ПНР

Проведение режимной наладки котлов регламентируется соответствующими требованиями и проводится в срок не реже чем от 3-х до 5-ти лет в зависимости от типа агрегата. Причиной для этого является тот факт, что за данный период в работе оборудования происходят изменения, влияющие на исходные параметры. К моменту истечения указанного срока наблюдается несоответствие показателей работы твердотопливного или газового котла с данными указанными в режимной карте.

Плюс ко всему изменениям могут быть подвержены отдельные сегменты агрегата, а также вспомогательного оборудования:

- появление трещин в облицовке;

- накипь, образующаяся на теплообменниках;

- конструктивные изменения, возникающие в результате ремонтных работ.

Результатом подобных изменений может стать снижение эффективности режима горения топлива:

- изменяется температура и количество выхлопных газов;

- снижается КПД котлов;

- увеличивается расход топлива при различной температуре.

Официальные наладочные работы по ремонту монтажу и наладке газовых котлов и колонок позволяют определить и устранить погрешности, снижающие эффективность оборудования. По итогам работ периодичных производится коррекция режимной карты или документ составляется заново.

Оборудование необходимое для ПНР

Для того чтобы была произведена квалифицированная пусконаладка котла, необходимо использовать специальное оборудование из следующего перечня:

- газоанализатор – прибор, позволяющий осуществлять контроль системы дымоудаления, установленные параметры позволяют выполнить коррекцию для режимов горения;

- сигнализатор утечек, настроенный на горючие газы – осуществляет контроль герметичности газопроводных соединений на предмет утечек;

- электронный дифманометр – осуществляет контроль параметров срабатывания для автоматики безопасности газового оборудования;

- комплект манометров – осуществляет контроль срабатывания автоматики безопасности для агрегатов;

- пирометр – устанавливает точность работы термометров, дублируя параметры нагрева воды или пара.

Следует знать, что пусконаладка котлов не может проводиться без газоанализатора, ведь данные о герметичности дымохода, а также составе выхлопных газов обеспечивают безопасность жителей данной жилплощади. Ведь концентрация СО2 и О2 это значения демонстрирующие результативность сгорания топлива.

Концентрация СО, определяет состав угарного газа, который не имеет запаха и представляет реальную опасность удушья, особенно во сне. Ошибки в настройках, а также разгерметизация дымохода могут привести к серьезным последствиям. При концентрации СО величиной в 400 ppm, недопустимой правилами безопасности, летальный исход возможен через 3-4 часа.

Этапы запуска котельной

На первом этапе осуществляется разработка программы запуска и проекта пусконаладки котельной. В проект входят мероприятия, связанные с техникой безопасности, подготавливается оборудование для испытаний и измерительная аппаратура. Организации, проводящей запуск, передается вся документация по установке, в том числе эксплуатационная и исполнительная, а также утвержденный проект. Составляется договор, учитывающий все ключевые моменты и сроки проведения запуска.

На втором этапе проверяется соответствие реальной котельной проекту, выявляются возможные нарушения функционирования, исследуется работа всех приборов автоматизации и контроля. Оборудование проверяется на безопасность. Дополнительно составляется акт комиссии о приемке оборудования после запуска.

На третьем этапе персонал инструктируют об особенностях обслуживания установки, также осуществляется подготовка в запуску и непосредственно запуск оборудования со всеми коммуникациями. Приборы остаются включенными вхолостую, за ними ведется наблюдение, проверяется способность котельной принимать нагрузку и доходить до указанного в документации уровня. Составляется перечень дефектов и недоделок, которые выявляются в процессе работы, затем производитель составляет рекомендации по эксплуатации котельной.

На четвертом этапе осуществляется запуск и наладка всего оборудования, основного и вспомогательного, а также испытание установки в том режиме, который предусмотрен документацией. Проверяется соответствие всех аппаратов ТУ и СНиПам. На основании показателей составляются режимные карты, затем составляются акты.

В соответствии с утвержденными формами составляется техотчет, который регистрируется в Ростехнадзоре. Оформляется исполнительная и приемо-сдаточная документация.

Как правило, вся процедура занимает от 3-х дней до пары недель в зависимости от конфигурации и мощности оборудования.

Предостережения

Проведение пусконаладочных работ людьми, не имеющими соответствующей аттестации и допуска, может не только лишить пользователей возможностей, связанных с гарантийными обязательствами, но и привести к трагическим последствиям.

В этом случае появляется риск возникновения следующих ситуаций:

- не исключена вероятность взрыва;

- повреждение регулировок в газовой арматуре;

- перерасход топлива может быть увеличен в несколько раз;

- загрязнение котла сажей от непродуктивного сжигания;

- выход из строя теплообменников из-за эксплуатации на предельных нагрузках.

Воспользовавшись услугами неквалифицированных специалистов, каждый пользователь рискует столкнуться с преждевременным ремонтом, предполагающим замену дорогостоящих узлов.

Кроме этого придется проводить повторно пусконаладочные работы и утратить возможность гарантийного обслуживания в сервисном центре. Газовый котел принимается на гарантийное обслуживание исключительно после учетной записи в гарантийном талоне, которую могут сделать только сервисные наладчики.

Подготовительный этап

Прежде чем запустить отопительный агрегат, необходимо провести ряд подготовительных работ, включающих:

- наполнение контура отопления;

- устранение воздушных пробок;

- дополнительная проверка исправности оборудования.

Наполняем систему

Если установлен современный газовый котел, то процесс наполнения контуров системы отопления не представляет особой сложности. Для этого используется специальный патрубок, к которому подводится подача теплоносителя. После открытия крана контуры начнут наполняться водой.

Состояния системы отопления контролируется специальными приборами – манометрами. Показания этих приборов позволяют отслеживать показатели рабочего давления в системе. После того, так манометр покажет значение давления 1,5-2,0 атмосферы, нужно будет прекратить подачу теплоносителя.

Совет! Точные значения рабочего давления можно найти в техническом паспорте котла, так как показатели для разных моделей могут варьироваться.

Удаляем воздух

Наличие воздушных пробок не позволяет теплоносителю свободно циркулировать в системе. Многие модели современных котлов оборудованы устройством, позволяющим автоматически выпускать воздух, попавший в систему.

Но зачастую работа таких устройств недостаточно эффективна. Поэтому специалисты рекомендуют произвести сброс воздуха из радиаторов и циркуляционного насоса. Для удаления воздушных пробок из радиаторов, последние оснащаются кранами Маевского. Чтобы устранить пробку, необходимо:

- поставить под кран любую емкость;

- открыть кран;

- стравливать воздух до того момента, когда начнет литься вода;

- закрыть кран.

Такую процедуру нужно поделать с каждым радиатором отопления.

Совет! После того, как будет сброшен воздух, рабочее давление в системе слегка упадет. Поэтому нужно будет добавить еще немного воды, ориентируясь на показания манометров.

Более сложной операцией является сброс воздуха из циркуляционного насоса, для этого необходимо:

- снять крышку с котла;

- найти, где установлен насос, выглядит он, как цилиндр с крышкой, имеющей прорезь;

- запустить котел в работу (как это сделать, будет рассказано ниже);

- при включении агрегата начнет свою работу и циркуляционный насос;

- если этот агрегат завоздушен (а так обычно бывает, если осуществляется первый запуск после заполнения системы водой), при работе он будет издавать булькающие звуки;

- при помощи отвертки нужно аккуратно начать откручивать крышку с прорезью;

- сначала из-под крышки начнет выходить воздух, а после того как польется вода, нужно закрутить крышку назад;

- если булькающие звуки не прекратились, то нужно повторить операцию;

- после того, как воздушная пробка будет ликвидирована, насос станет работать тихо, а котел перейдет в рабочий режим.

Дополнительная проверка

- убедиться, что газопровод герметичен, то есть счетчик не фиксирует расхода газа при закрытом газовом клапане на агрегате;

- проверить, срабатывает ли система автоматики, отключающая котел при возникновении аварийных ситуаций;

- проверить наличие тяги.

Если хотя бы одно из приведенных выше условий не выполняется, запуск производить нельзя.

Запуск настенного агрегата

- убедиться, что давление в системе соответствует норме (необходимо обратить внимание на показания манометра);

- открыть отсекающий газовый кран на входе в котел;

- нажимая кнопки на панели, установить необходимый режим, выбрав требуемые значения температуры теплоносителя;

- далее котел должен начать работать в автоматическом режиме, если же потребитель не задаст требуемых параметров, то агрегат будет находиться в режиме ожидания;

- розжиг горелки происходит автоматически. Если по какой-то причине розжиг не произошел, происходит блокировка. Для возобновления работы агрегата, необходимо нажать кнопку перезапуска.

Совет! При запуске в первый раз или после длительного простоя, нередко происходит блокировка розжига из-за наличия воздушных пробок в системе.

Запуск напольного агрегата

Подготовка к запуску напольного котла проводится аналогично. Сам процесс запуска производится так:

- убедиться, что ручка включения и регулятор температуры находятся в положении «Выкл.»;

- открыть кран подачи газа;

- повернуть ручку включения, установив ее в положении «Розжиг» и нажать на нее. Удерживать в нажатом положении несколько секунд (это необходимо, чтобы газ успел вытеснить воздух, накопившийся в трубке), затем нажать кнопку «Пьезорозжиг»;

- отпустить ручку управления и убедиться в наличии факела на запальной горелке. Если факела нет, нужно повторить попытку, несколько увеличив время выдержки ручки управления в нажатом положении;

- установить ручку регулировки температуры теплоносителя в нужное положение, после этого произойдет автоматический запуск основной горелки.

Производить первый после установки пуск газового котла должны специалисты сервисного центра. Если потребитель выполнит эту процедуру самостоятельно, то ему не удастся оформить гарантию на отопительный агрегат. Однако хозяевам необходимо знать, как провидится запуск котла, так как остановки агрегата возможны и в процессе эксплуатации.

Подготовка парового котла к работе

Современные паровые котлы имеют системы автоматического управления, АПС и защиты. Поэтому при подготовке к работе котла, находящегося в эксплуатации, необходимо проверить систему автоматического управления и включить ее.

Система автоматического управления состоит из следующих компонентов:

- система автоматического регулирования процессом горения;

- система автоматического регулирования процессом питания;

- система аварийно-предупредительной сигнализации;

- система автоматической защиты.

АПС котельной установки обычно подает следующие сигналы:

- низкий уровень воды в котле;

- низкий уровень воды в теплом ящике;

- остановка питательного насоса котла;

- низкая температура топлива;

- низкое давление топлива;

- высокая соленость воды в теплом ящике;

Защита котла прекращает работу котла в следующих случаях:

- очень низкий уровень воды в котле;

- давление пара достигло установленного значения;

- произошел обрыв факела;

- остановилась воздуходувка форсунки;

Если же вы подготавливаете котел к запуску, например, после его чистки, то необходимо выполнить следующие операции:

- Произвести наружный осмотр котла, топочного устройства, арматуры, аварийных приводов арматуры котла с палубы, манометров, механизмов и систем, обслуживающих котел. Убедиться в открытии воздушного клапана на котле.

- Заполнить котел водой, отвечающей по качеству требованиям, установленным заводской инструкцией или ПТЭ котлов.

- Температура воды при заполнении не должна отличаться от температуры металла более, чем на 30 °С, и во всех случаях должна быть не ниже 5 °С.

- Котел должен заполняться водой до уровня, указанного в заводской инструкции.

- После заполнения котла водой необходимо убедиться в отсутствии течи через неплотности.

Пуск котла и его обслуживание во время работы

При пуске и обслуживании котла необходимо выполнять следующие операции:

-

- До розжига форсунки необходимо осмотреть топку на предмет отсутствия в ней несгоревшего топлива. Скопления топлива в топке не должно быть. Для удаления взрывоопасной смеси паров топлива топку необходимо провентилировать в течение времени, указанного в заводской инструкции, но не менее 3 минут.

- Включить систему автоматического управления котлом, которая и произведет розжиг форсунки котла. Если после двух попыток факел в топке не вспыхнет, необходимо прекратить попытки розжига форсунки, выяснить и устранить причину, а затем, провентилировав топку, снова попытаться разжечь форсунку.

- С момента розжига форсунки должен быть установлен контроль за уровнем воды в котле.

- Продолжительность подъема давления пара должна быть согласно заводской инструкции.

- При появлении пара в котле (при появлении непрерывной струи пара из воздушного клапана) необходимо:

- а) закрыть воздушный клапан;

- б) продуть манометровую трубку и включить котловой манометр;

- в) прогреть водоуказательные приборы котла;

- г) проверить действие предохранительных клапанов с помощью устройств ручного подрыва. При их неисправности огонь в топке должен быть потушен, давление в котле снижено до атмосферного. После этого устранить дефект клапанов.

- При давлении пара в котле (не более 5 кг/см2) необходимо проверить обжатие крышек лазов и горловин без применения рычагов и ударов.

- После подъема давления пара до рабочего необходимо тщательно осмотреть котел и проверить в действии водоуказательные приборы, предохранительные клапаны, клапаны верхнего и нижнего продувания, питательные насосы, теплый ящик.

При удовлетворительных результатах осмотра и проверок подъем давления пара в котле считается законченным.

- При работе котла должен быть постоянный контроль за:

- а) уровнем воды в котле;

- б) горением факела;

- в) давлением пара;

- г) соблюдением водного режима и водоконтроля;

- д) исправным состоянием котла, обслуживающего его оборудования; систем автоматики и КИП.

При наблюдении за работой систем автоматического управления котла необходимо периодически проверять правильность их работы. Порядок этих проверок, их периодичность указываются в заводской инструкции.

При эксплуатации системы автоматического управления котла возможны отказы ее элементов, которые приводят к ненормальностям в работе котла.

- — автоматика питания не реагирует на изменение уровня воды в котле;

- — уровень воды поддерживается не в заданных пределах;

- — питательный насос не включается;

- — срабатывает защита по низкому уровню при исправных насосах и датчиках;

- — не подается топливо к форсунке;

- — не зажигается форсунка;

- — факел гаснет.

- Необходимо систематически производить осмотры:

- — котла и его арматуры;

- — топочного устройства;

- — обмуровки топки;

- — видимых поверхностей нагрева;

- — трубопроводов в пределах котла;

- — газовоздушного тракта;

- Контролировать показания КИП. Давление пара в котле должно контролироваться не менее чем двумя манометрами;

- Для предупреждения упуска воды необходимо содержать в постоянной исправности питательную систему котла и водоуказательные приборы. Не реже одного раза за вахту производить продувку водоуказательных приборов.

- Работа котла с неисправными водоуказательными приборами запрещена.

- При вскипании воды в котле необходимо немедленно снизить нагрузку котла, прикрыть стопорный клапан до прекращения вскипания воды и продуть котел верхним и нижним продуванием. Затем, в зависимости от результатов анализа котловой воды, котел необходимо продуть дополнительно или вывести его из действия для полной смены воды.

- Необходимо систематически контролировать теплый ящик на отсутствие в нем нефтепродуктов. Если такой контроль будет, то попасть в котел нефтепродукты не смогут, т.к. прежде они будут обнаружены в теплом ящике. Туда они могут попасть вместе с конденсатом из топливо- и масло- подогревателей, из систем подогрева тяжелого топлива в танках и цистернах, из систем подогрева смазочного масла в цистернах.

Повторяю еще раз. Если вахта внимательно контролирует работу котельной установки, то нефтепродукты в котел не попадут. Если же вахта невнимательна, то нефтепродукты могут заполнить теплый ящик и попасть в котел, а это уже опасно для котла. Опасно, потому что нефтепродукты, оседая на стенках и трубках барабанов, ухудшают теплопроводность, что может привести к перегреву и выходу из строя труб. Кроме того, нефтепродукты, оседая на взвешенных частицах в котловой воде, выпадают в трудноудалимый шлам, под которым может интенсивно развиваться подшламовая коррозия.

При попадании нефтепродуктов в котел его необходимо вывести из действия для очистки.

В случае невозможности вывода котла из действия необходимо снизить нагрузку котла и проводить усиленные верхние продувания до тех пор, когда появится возможность вывести котел из действия для очистки.

- Контроль за процессом горения должен осуществляться систематически, путем наблюдения за факелом форсунки и дымом, выходящим из дымовой трубы. Наиболее характерные признаки при визуальном контроле следующие:

- а) черный дым и пламя темно-красного цвета — причинами могут быть недостаток воздуха, плохой распыл топлива из-за засорения распылителей, низкая температура или низкое давление топлива перед форсункой;

- б) дым светло-серого цвета, а пламя оранжево-красное — это нормальное соотношение топлива и воздуха;

- в) дым белый или с желтоватым оттенком, пламя ярко-белое — это чрезмерный избыток воздуха.

- Факел форсунки не должен ударять в обмуровку топки и поверхности нагрева.

- Работа котла с повреждениями обмуровки топки свыше 40% ее толщины не допускается. Это опасно для котла и обслуживающего персонала!

- Если по какой-либо причине произошел перегрев частей котла, необходимо немедленно прекратить горение и питание, вывести котел из действия и дать ему медленно остыть.

Меры безопасности при упуске воды

Упуск воды может быть следствием недостаточного контроля вахты за работой котла, неисправности системы автоматического управления питанием, разрыва трубок котла.

- отсутствие уровня воды в водоуказательных приборах и на табло световой индикации уровня воды в котле на пульте ЦПУ; срабатывание световой и звуковой аварийно-предупредительной сигнализации о низком уровне воды в котле;

- свист сухого пара при открывании нижних пробных кранов;

- покраснение и побеление от перегрева отдельных труб поверхностей нагрева;

- заметные провисания групп или отдельных труб.

При упуске воды из котла необходимо немедленно выполнить следующие операции:

- на котлах, имеющих систему автоматического управления котлом, выключить эту систему, и тогда автоматически прекратится горение и питание котла;

- на котлах, не имеющих системы автоматического управления котлом, вручную прекратить горение и питание котла. После чего, на всякий случай, закрыть клапана подачи топлива на топочное устройство котла и питательные клапана.

Это нужно делать не раздумывая, не тратя времени ни на что другое, ведь ваш котел имеет серьезную неисправность — не срабатывает защита по низкому уровню воды в котле, и сколько времени котел работает без подпитки, и его состояние пока не известно. Вот когда вы выполнили эти две операции, тогда можно уже спокойно проверить, не была ли это ложная тревога.

Чтобы убедиться в этом, продуйте водоуказательные приборы. Может быть, после этого в них появится нормальный уровень воды. Если же этого не произойдет, то необходимо выполнить следующие операции:

- закрыть стопорный клапан;

- принять меры к недопущению местного и общего охлаждения котла;

- вахтенному механику доложить старшему механику;

- старший механик вместе с вахтенным механиком или механиком, в чьем заведовании находится котел, должны тщательно осмотреть котел. Возможно, после этого будет необходимо спустить пар и, при отсутствии видимых повреждений, произвести гидравлическое испытание котла на рабочее давление. Если при этом течей и деформации не будет обнаружено, то котел можно эксплуатировать дальше.

Питание котла категорически запрещается, если уровень воды в нем упал ниже нижнего пробного клапана в огнетрубных котлах или ниже нижней кромки прорези водоуказательного прибора в водотрубных котлах.

Пусконаладка газового котла и запуск котла в эксплуатацию

- Пусконаладка газового котла и запуск котла в эксплуатацию1

- Для газовых котлов пусконаладочные работы включают в себя2

- Стоимость установки и пусконаладки газового котла3

- Прайс-лист на дополнительные услуги3.1

- Пусконаладочные работы: угарный газ4

- Непрофессиональная пусконаладка котлов: последствия5

Пусконаладка котла. От правильного запуска и наладки работы газового котла зависит его срок эксплуатации, надежность работы и комфорт от использования.

Такой вид работ должен производиться высококвалифицированными специалистами, которые имеют определенный опыт.

Профессиональный запуск и квалифицированные пусконаладочные работы по подключению котла являются обязательным требованием к осуществлению гарантийных обязательств любого производителя отопительной техники. Такие действия позволяют максимально точно и эффективно отрегулировать некоторые параметры работы оборудования, которые изначально проектировались производителем.

Перед началом самих работ разрабатывают программу их проведения, исходя из требований нормативно-технических документов, органов контроля и специфики объекта заказчика. Итогом проведения пусконаладочных работ становится составление режимной карты котлов и отчёта о проведении самих работ. Утверждённый в Ростехнадзоре отчёт об итогах пусконаладочных работ, даёт право ввести объект в постоянную эксплуатацию.

Работы, связанные с запуском и отладкой, необходимы и по окончании строительства новой котельной, и после капитального ремонта или преобразования уже существующей отопительной системы, а также в ходе эксплуатации. Специалисты компании «Северо-Западная газовая служба» имеют большой опыт в сфере проведения пусконаладочных работ (в т.ч. и оборудования Viessmann), обладают необходимыми знаниями и соответствующими инструментами для осуществления всего комплекса пусконаладочных мероприятий.

Для газовых котлов пусконаладочные работы включают в себя

- Подготовку подключений газа с обязательной проверкой на герметичность;

- Монтаж электрических подключений с проверкой напряжения и фазировки;

- Проверку всех гидравлических соединений на герметичность;

- Тщательную настройку газовой арматуры с применение специального манометра для газа и газоанализатора;

- Проверку работы предохранительных клапанов;

- Измерение эмиссии уходящих газов с помощью профессионального газоанализатора TESTO;

- Инструктаж пользователя.

Пусконаладочные работы: угарный газ

Содержание CO2 и O2 – параметры, отображающие эффективность сгорания, настройка экономичного и эффективного сгорания топлива.

Содержания CO – параметр, отображающий содержание угарного газа, опасного газа, не имеющего запаха. При неправильной настройке и негерметичном дымоходе концентрация угарного газа в воздухе помещения может достигать сотен и даже тысяч ppm, при этом нахождение человека два-три часа в помещении, с концентрацией угарного газа в воздухе 400 ppm, может привести к летальному исходу. Согласитесь, риск совершенно не оправдан!

Мы в своей работе всегда используем газоанализатор немецкого производства TESTO 327-1.

Непрофессиональная пусконаладка котлов: последствия

Результатами неквалифицированной помощи при подключении газовых котлов могут стать:

- Опасность взрыва;

- Повреждение газовой регулирующей арматуры;

- 5-10 кратный перерасход топлива;

- Преждевременное загрязнение котла продуктами сгорания;

- Перегрев и необратимое повреждение элементов котла от чрезмерной нагрузки.

Мы настоятельно рекомендуем Вам не заниматься самодеятельностью и не привлекать к таким работам непрофессионалов. Помните, скупой платит четырежды: сперва за неправильный «запуск котла», затем за вылетевший в трубу газ и поврежденный котел, затем за запчасти на ремонт (при пусконаладочных работах котла не специалистами гарантия на отопительную технику не распространяется) и, наконец, за квалифицированную пусконаладку котла и отопительной системы.

Внимание!При монтаже котельного оборудования рекомендуется привлечение профессиональной помощи, которая убережет от возможных проблем и опасностей. Средства, потраченные на вызов квалифицированной помощи, окупятся безопасностью эксплуатации оборудования и сниженным расходом топлива, которое будет полноценно сжигаться в исправном котле.

Гарантийные обязательства на установленное оборудование распространяются только при пусконаладочных работах, проведенных квалифицированными специалистами.

Услуги по виду оборудования

- Газовые колонки

- Установка газовой колонки

- Установка газовой колонки NEVA

- Установка газовой колонки BaltGaz

- Установка газовой колонки Bosch

- Замена газовой колонки

- Перенос газовой колонки

- Обслуживание газовой колонки

- Подключение газовой колонки

- Ремонт газовой колонки

- Ремонт газовой колонки Нева

- Ремонт газовой колонки Bosch

- Газовые плиты

- Установка газовой плиты

- Замена газовой плиты

- Подключение газовой плиты

- Перенос газовой плиты

- Обслуживание газовой плиты

- Ремонт газовой плиты

- Духовки и варочные панели

- Установка варочной панели

- Замена газовой варочной панели

- Подключение газовой варочной панели

- Ремонт варочной панели

- Замена духового шкафа

- Подключение газового духового шкафа

- Замена газовой духовки

- Ремонт духового шкафа (газовой духовки)

- Газовые счетчики

- Установка газового счетчика

- Установка счетчика газа на плиту

- Установка счетчика газа на колонку

- Замена газового счетчика

- Перенос газового счетчика

- Газовые котлы

- Установить газовый котел

- Замена газового котла

- Перенос газового котла

- Подключение газового котла

- Ремонт газового котла

- Пусконаладка газового котла

- Газовые трубы

- Замена газовой трубы

- Перенос газовой трубы

- Перенос газовой трубы в частном доме

- Перенос газовой трубы в квартире

- Перенос газовой трубы на кухне

- Перенос отвода газовой трубы

- Удлинить газовую трубу

- Сварка газовых труб

Подключение электропитания

После того как смонтирован отопительный контур, а газовый котёл установлен на свое штатное место, первый этап пусконаладки газового котла – это подключение электропитания. Всё дело в том, что практически все настенные котлы не комплектуются вилками. Вилку на электрический кабель нужно устанавливать самостоятельно. Желательно также подвести заземление к котлу, либо к той розетке, к которой будет подключаться отопительный прибор. Также нужно помнить, что для настенных котлов некоторых моделей принципиально расположение клемм «фаза» и «ноль».

Некоторые отопительные приборы могут запускаться, но датчик пламени не будет фиксировать пламя горелки, и котёл будет уходить в «аварию». В данной ситуации нужно:

После этой нехитрой манипуляции отопительный прибор будет работать в своём штатном режиме. Также нужно помнить, что эксплуатировать газовый котёл нужно только в связке со стабилизатором напряжения. Фазировка при использовании стабилизатора также может играть важную роль.

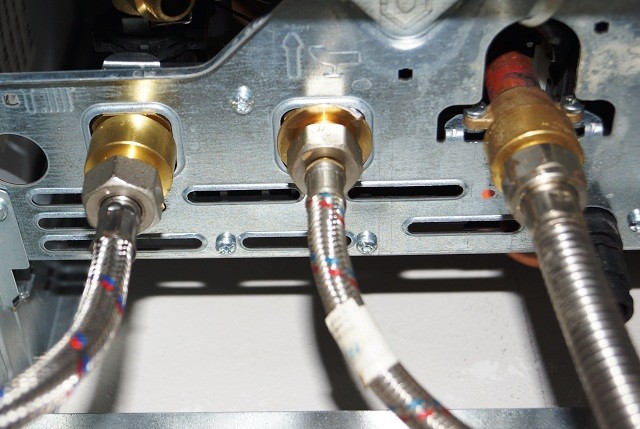

Подключение к газовой магистрали

После подключения отопительного прибора к электросети, нужно его ещё подключить и к газовой магистрали. Без газа вам и не получится произвести пусконаладку газового котла. Для этого нужно использовать гибкий шланг, который сертифицирован и предназначен для газовых приборов. Сегодня всё чаще используется гофрированный газовый шланг, который легко можно конфигурировать – как по длине, так и по изгибам. Из такого шланга можно сделать трубопровод любой формы, который будет внешне смотрится довольно эстетично.

Как правило, штуцера газовых шлангов подходят по резьбе практически к любому котлу, но бывает так, что резьбы не совпадают. В данной ситуации используются специальные переходники, которые ставятся на месте соединения котла с газовым шлангом.

При подключении котла к газовой магистрали, для начала нужно соединить шланг со штуцером котла, а затем другой штуцер шланга подсоединить к газовой магистрали. После этих манипуляций можно открыть газовый кран. Нужно также помнить, что между штуцерами шлангов и патрубком котла должна быть установлена специальная прокладка. Такая же прокладка устанавливается и со стороны штуцера, который соединяется с газовой трубой. Места соединения газового шланга с котлом и с газовой магистралью нужно хорошо протягивать, но без фанатизма. В качестве уплотнителя можно использовать как сантехнический лен, так и фум-ленту. Герметичность соединений проверяется при помощи мыльного раствора или моющего средства.

Подключение котла к водоснабжению и отопительному контуру

Для подключения отопительного прибора к водоснабжению и контуру отопления, нужно будет снять защитный кожух с самого котла. Но перед этим штуцер подачи отопительного прибора подключается к входному штуцеру отопительного контура, а штуцер обратки – к выходному. Входной штуцер для подачи воды подключается к водной магистрали, а выходной штуцер отопительного прибора – к потребителям горячей воды.

После этих манипуляций, важным этапом пусконалакди будет спуск излишкек воздуха из циркуляционного насоса газового котла. Для этого нужно:

- открутить обычной плоской отверткой центральную гайку на корпусе самого насоса;

- провернуть отверткой вал насоса на несколько оборотов;

- закрутить центральную гайку на своё штатное место.

После данной процедуры производится заполнение отопительного контура водой. Для этого нужно открыть краны на подаче и обратке, а также краны на подаче воды из магистрали и на выходе к потребителям ГВС. После открытия этих кранов нужно открыть краник подпитки отопительного контура, который находится в нижней части отопительного прибора. Данный вентиль поворачивается примерно на пол оборота, против часовой стрелки.

Во время заполнения системы водой, нужно постоянно контролировать давление по встроенному манометру. Данный прибор находится на лицевой части любого отопительного прибора. После того как система заполнена водой, а давление на манометре достигло 1,2 атмосферы, вентиль подпитки можно перекрыть, вращая его по часовой стрелке – до упора. После заполнения системы отопления теплоносителем, защитный кожух отопительного прибора можно установить на своё штатное место.

Удаление остатков воздуха из отопительного контура

Чтобы система отопления работала максимально эффективно, нужно из каждого радиатора или с другого прибора удалить весь воздух. Как правило, воздух скапливается в верхней части радиаторов любого типа. Именно вверху на радиаторах установлены специальные краны Маевского, при помощи которых можно удалить излишки воздуха. Для этого нужно немного открутить верхнюю часть экрана, одновременно подставляя под него какую-либо емкость. Кран можно закручивать после того, как вместо воздуха из его отверстия потечёт вода. На радиаторы могут быть установлены как краны Маевского, так и обычные вентили старого типа. После удаления воздуха из отопительного контура, давление в нём может немного снизится. Вентилем подпитки данное давление нужно опять довести до 1,2 атмосферы.

Запуск котла

После подключения отопительного прибора к электросети, газовой магистрали и водопроводу, а также после заполнения контура водой, можно приступать к пусконаладке и включению самого газового котла. Желательно, чтобы данная процедура проводилась специалистом из сервисного центра. Если пусконаладочные работы производить самостоятельно, то можно лишиться гарантии на отопительный прибор. Для включения газового котла необходимо:

- Включить подачу электроэнергии (тумблер на стабилизаторе напряжения) для того, чтобы котел можно было запустить.

- Повернуть рукоятку отопления примерно наполовину сектора.

- Повернуть рукоятку ГВС также примерно наполовину сектора.

По окончании данных действий отопительный прибор заработает в режиме отопления, и давление в отопительном контуре будет постепенно возрастать. Нужно помнить, что рабочее давление не должно быть ниже 1,2 атмосферы, но и не должно превышать 3 атмосферы.

Для поддержания оптимального давления в отопительном контуре после включения в газовых котлах используется расширительный бачок, который наполовину заполнен сжатым воздухом. Воздух в бачок закачивается ещё с завода, но перед пуском котла желательно проверить давление и в расширительном бачке. Оно не должно быть ниже 0,8 атмосферы. Данное давление подбирается под объём отопительного контура.

Если по каким-либо причинам давление в контуре будет превышать 3 атмосферы, то сработает аварийный клапан, который сбросит излишки теплоносителя в специальный дренажный шланг. Это может случиться из-за превышения количества воды в системе отопления, а также из-за неправильной работы или поломки расширительного бачка.

После ввода в эксплуатацию отопительного котла, специалист сервисного центра должен поставить пломбу, а также прикрепить на лицевую панель отопительного прибора специальную табличку, где будет указана дата ввода котла в эксплуатацию. Также в эту табличку вносятся даты сервисного обслуживания отопительного прибора.

Рекомендации по эксплуатации котла