|

|

|

|

|

|

|

|

|

|

|

“Русский реактор – утилизация и переработка отходов, относящихся ко всем категориям опасности!”.

(Чтобы посмотреть крупнее, нажмите на картинку) Русский реактор – новейшее изобретение специалистов компании “Русский реактор” поистине в кратчайший срок овладело умами хозяйственников, управленцев, руководителей предприятий и организаций, всех, кто имеет отношение к «коммуналке», к проблеме утилизации твердых бытовых отходов. Еще бы! На свет появился агрегат под вселяющим веру и надежду названием «Русский реактор». Он ничуть не мудреней заграничных «комбайнов», капризно перерабатывающих предварительно рассортированный мусор и уж, конечно же, в десятки раз дешевле. Зато – он, этот реактор, уникален по техническому решению, не имеет даже относительно приближенных аналогов ни в одном из самых прогрессивных уголков планеты, он способен уничтожать любой мусор, любые отходы жизнедеятельности человека, практически без их сортировки, специальной подготовки. Особое место в перечне возможностей Русского реактора занимают такие виды работ, как утилизация изношенных шин автомобилей и тракторов, избавление городов и регионов от крупномасштабных, вечно дымящих и смердящих свалок, безболезненное и малозатратное освобождение птицефабрик и птицеферм от завалов куриного помета, наконец, переработка мусора непосредственно в приемных бункерах мусоропроводов многоэтажных домов, очистка двров, улиц, околиц всех, даже малых, поселений России. Плотность распространения, к примеру, малых реакторов, должна составлять – один агрегат буквально на каждые 100-120 жителей страны. С целью широчайшего применения этих «очистителей», чудо-печек, ООО «Русский реактор» решил несколько десятков первых мини-реакторов построить и смонтировать за счет средств своего Общества, дабы скорее распространить по отдельным регионам. Вместе с тем, первые реакторные установки еще будут нуждаться в усовершенствовании, определенной технической юстировке и потому работать на них предпочтительнее специалистам ООО «Русский реактор», любо вплотную сотрудничающими с Обществом мастерами. В регионах и заранее определенных географических точках уже сейчас начат сбор тех же изношенных автошин, накапливание их с целью скорой безостановочной переработки. Применение “Русского реактора” в повседневной жизни может быть настолько широким, что реактор может превратиться в единственно эффективный инструмент очистки всей страны от мусора и хлама, ненужных и вредных отходов, производственных выбросов. РОССИЯ ДОЛЖНА СТАТЬ ЧИСТЫМ ДОМОМ, СВЕТЛОЙ УЛИЦЕЙ – НАРЯДНОЙ И ПРАЗДНИЧНОЙ, А ЗНАЧИТ СЧАСТЛИВОЙ И БЛАГОПОЛУЧНОЙ. Русский реактор обязан стать истинно народным, принадлежать всему русскому народу. Он не просто поможет освободить страну от мусора и хлама, он качественно ее изменит – и внешне, и внутренне. Он сродни русской идее. А важнейшая составляющая технической идеи – не просто утилизировать все ненужное, но и одновременно превращать это бросовое, ненужное, мешающее жить, вредящее здоровью в бытовой газ, искусственную нефть, высокодисперсную сажу для производства красителей. Удивительно, однако реактор не дымит, не грохочет, экологически совершенно чист, безотходен, если не считать полезные вещества в «сухом осадке». Он наподобие вечного двигателя действует в режиме высоких «металлургических» температур на сжигаемом сырье и в энергии извне нуждается лишь на короткий момент запуска. Мы уверены, наши реакторы в скором времени появятся на основных автомагистралях страны: в местах автостоянок, кемпингов, торговых площадок. Сейчас идет доработка модели такого «притрассового» реактора в бетонной оболочке. Для правильной и грамотной эксплуатации реакторов, конечно же, потребуются хотя и не фундаментальные, но все же элементарные технические знания и навыки. С этой целью в еженедельнике «Деловой вторник» планируется открыть рубрику «Народная лаборатория», где будет опубликован цикл лекций, содержащих знания, необходимые для квалифицированного управления реактором. Для осуществления даже частично перечисленных здесь планов, разумеется, необходимы финансовые средства, причем, немалые. Думается, это не будет выглядеть странным и уж тем более навязчивым, если мы обратимся к тем, кто поверил в идею “Русского реактора”, кто еще возьмется за продвижение дела на местах по всей территории нашей огромной страны, к тем, кто кровно заинтересован в разрешении давно перезревших проблем, связанных с ликвидацией производственных и бытовых отходов с просьбой о посильной финансовой поддержке. Именно, посильной и необременительной… По материалам статьи опубликованная в газете “Деловой вторник” Воронеж. 2007 © ООО “Русский реактор ” Тел: +7(495) 617-1948; Белорусы придумали реактор по переработке мусора

Белорусские ученые разработали проект уникального реактора для переработки отходов После того как серьезно стал обсуждаться вопрос о ликвидации в многоэтажках мусоропроводов, тут же высветилась “попутная” проблема — раздельный сбор мусора и его ликвидация. И если первая его часть со временем может решиться — будут установлены контейнеры, люди потихоньку привыкнут выбрасывать пластик в один, а бумагу в другой, — то как быть с мусором, который вторичной переработке не подлежит? И как избавиться от гор коммунального и промышленного мусора, который мы уже выбросили? Захоранивать, закапывать в землю или выбрасывать в воду, сжигать обычным способом — такие пути неконструктивны и чреваты серьезными последствиями для природы и человека в будущем. Однако технологии не стоят на месте, и решением может стать переработка отходов органического и минерального происхождения с использованием термической плазмы. Как рассказал директор Института тепло- и массообмена имени А. В. Лыкова НАН Беларуси Олег Пенязьков, белорусские ученые совместно с российским заводом “Бином” разработали проект плазменного реактора для переработки отходов. Что это такое и возможно ли появление такой установки в Беларуси? Пилотный плазменно-дуговой пиролизатор РР-500 предназначен для переработки в среднем 500 килограммов отходов в час, или 12 тонн в сутки. Реальная производительность, как пояснил Олег Пенязьков, может быть больше или меньше в зависимости от типа, агрегатного состояния, влажности, процента органической части и размера фрагментов отходов. От этих же параметров зависит потребляемая электрическая мощность реактора — от 300 до 500 кВт. Что представляет собой новая установка? Это своеобразная “печь” со сложными системами очистки, в которую можно подавать отходы в любом агрегатном состоянии. Ни одна другая технология не является столь универсальной: твердые материалы, жидкости и газ перерабатываются одновременно. При этом плазма не сжигает, а преобразует отходы, разлагая все органические компоненты, превращая их в горючий синтез-газ и в невыщелачиваемый стеклованный шлак. Если в отходах есть металлы, можно выделить эту составляющую в виде расплава. Опасные и особо опасные отходы необратимо разрушаются в процессе переработки. Плазменный реактор быстро нагревается, сама установка невелика, отходы не нужно предварительно сортировать, а плавятся даже высокотемпературные материалы. Интересно, что перерабатывая отходы с применением плазменных технологий мы убиваем двух зайцев. Во-первых, утилизируем мусор. Во-вторых, получаем энергию, что уменьшает потребление минерального энергетического сырья. Как пояснил заведующий отделом электродуговой плазмы Института тепло- и массообмена имени А. В. Лыкова НАН Беларуси Василий Савчин, изначально такой плазменный реактор ученые разрабатывали для утилизации отходов на морских платформах и терминалах. Вывозить с них мусор на материк — дорого, выбрасывать в море — запрещено. А изобретение белорусов помогает не только полностью утилизировать отходы, но еще и получить электроэнергию! Если дополнить РР-500 электрогенератором (с турбинным или поршневым приводом), то уже при 35-процентном КПД можно полностью восполнить предельные потери электроэнергии на плазмогенерацию и сделать систему энергонезависимой и даже автономной. При этом оставшиеся 65 процентов тепловой мощности можно использовать для отопления, водоподогрева или любых других процессов, связанных с потреблением тепла. Что можно бросать в топку такого реактора? Это и отходы лесоповала и деревообработки, и бракованные сельскохозяйственные продукты, и отходы птицефабрик и скотобоен, и пластмассы, и отходы нефтепереработки, отходы мягкой кровли, торф, бурый уголь. Словом, практически из любого мусора можно получить энергию и одновременно оградить от результатов человеческой жизнедеятельности окружающую среду. Как пояснил Василий Савчин, пилотный реактор уже создан и работает в Саратове. При серийном выпуске его стоимость составляет порядка 1,5—1,8 миллиона долларов. Чем больше мощность реактора, тем выгоднее его эксплуатация. В Японии и Индии американская компания Westinghouse построила плазменные мусоросжигательные заводы. Для реализации настолько масштабного проекта в Беларуси необходимы инвестиции и привлечение сторонних организаций, инжиниринговых и строительных компаний, отмечает специалист. Тем не менее новые технологии с использованием плазмы востребованы и у нас. — Институт тепло- и массообмена имени А. В. Лыкова НАН Беларуси уже более двадцати лет разрабатывает различные типы плазмо-химических устройств для переработки разных видов отходов, — пояснил Василий Савчин. — Мы делаем опытные образцы и налаживаем сотрудничество с белорусскими предприятиями. В частности, сейчас сотрудничаем с УП “Жилкомплект” по проекту переработки мягкой кровли и извлечения из нее полезных продуктов. Однако там используется неплазменная технология. В Германии прошли тесты пиролизного реактора для переработки отходов Астаны

Компания Greentoken работает над созданием высокоэффективного мусороперерабатывающего комплекса, работающего с любыми видами твердо-бытовых, медицинских или промышленных отходов органического происхождения. Полная утилизация мусора обеспечивается работой высокотемпературного пиролизного реактора, который при температурах до 1300 градусов и отсутствии кислорода превращает 95% отходов в синтез-газ, а остальных 5% в кокс и золу. Это первый прецедент применения подобной технологии в данной сфере в промышленном масштабе! Greentoken успешно провел тесты на уменьшенном реакторе. Тест прошел в Феврале 2018 года в Германии. Цель было проверить техническую функциональность пиролизного реактора с использованием компонентов ТБО в морфологии Казахстана, определить и оценить синтезированный-газ и кокс на выходе. Проблема загрязнения окружающей среды все явственней ощущается во всем мире изо дня в день. Не только сброс промышленных отходов на суше и воде, но даже их переработка наносят непоправимый ущерб окружающему нас миру. Выделяют два основных типа переработки твёрдо-бытовых отходов – их утилизация или захоронение. Последний стал крайне бесполезным в наше время, так как кроме биологических отходов, в нашем каждодневном мусоре присутствуют различные виды пластика и полимеров. Период их разложения может составлять до 1000 лет! Это, а также различные вредные вещества, выделяющиеся при разложении различных искусственных материалов наносят непоправимый урон почве, отравляют и загрязняют водные пространства, влияют на местную флору и фауну. Пластик ежегодно убивает около 500 тысяч морских животных и больше 2 миллионов птиц, а также попадает в организм человека по пищевой цепочке. Утилизация обычно подразумевает сжигание мусора. Данный вид переработки позволяет избавиться от 95% отходов. Однако оставшиеся 5% выделяются в окружающую среду в виде ядовитых газов, отравляющих атмосферу, так как без раздельного сбора мусора в печь попадает пластик, лампочки, батарейки и тому подобные, высоко неэкологичные продукты. В виду такой ситуации проводится множество исследований. Одно из них показало, что в августе 2010 года наступила точка невозврата, когда стало небезопасно продолжать захоронения мусора в связи с тем, что он не будет утилизироваться вовремя, по сравнению с ростом количества самого мусора. В связи с этим остро встал вопрос о выявлении новых путей переработки отходов. Немногие страны могут позволить себе высокотехнологичные заводы по переработке мусора, которые были бы экологически чистыми, и вместе с тем рентабельными. Ученые, независимые исследователи и компании пытаются найти выход из сложившегося положения. Одной из таких компаний стала Greentoken. Их задачей стало создание высокоэффективного мусороперерабатывающего комплекса, который работает с любыми видами твердо-бытовых, медицинских или промышленных отходов органического происхождения. Полная утилизация мусора обеспечивается работой высокотемпературного пиролизного реактора, который превращает 95% отходов в синтез-газ, а остальных 5% в кокс и золу. Это достигается при температурах до 1300 градусов и отсутствии кислорода. Это первый прецедент применения подобной технологии в данной сфере в промышленном масштабе! Пеностекло – очень востребованный водонепроницаемый, огнестойкий и полностью экологичный строительный материал, объем производства составит 14 000 м3 в год. Также из генераторов будет вырабатываться большое количество тепловой энергии, который пойдет на снабжение промышленного тепличного комплекса на площади 20Га, с объемом производства более 12 000 тонн плодоовощной продукции в год.

В феврале 2018 года Greentoken успешно провел тесты на уменьшенном реакторе в Германий, в лаборатории немецкого инженера и доктора технических наук Here Unger. Тесты проводились для расчета получаемого синтез-газа при переработке твердо-бытовых отходов по морфологии города Астана. Целью данных испытаний являлась демонстрация технических возможности и функциональности пиролизного реактора при работе с материалами из твердо-бытовых отходов в целом, а также оценка синтез-газа и кокса на выходе. • Пластмассы (PET / PP / PA): 29% • Наружные упаковочные композитные пленки (например, Tetra Pak): 5% • Картон, упаковка различная: 8% • Бумага, включая офисную бумагу, различные другие типы: 35% • Резина (шина с текстильными шнурками, стальной корд): 7% Было выявлено, что полученный газ имеет композицию с высокой долей метана и окиси углерода, что является показателем высокой теплотворной способности; анализ кокса же характеризуется высоким содержанием углерода. Реакторы не являются взрывоопасными, так как работают при атмосферном давлении, при этом не создавая избыточного давления, также расход на поддержание постоянной температуры составляет на более 12%. Мусор перерабатывается без контакта с окружающей средой, а выхлопные трубы не требуют фильтров. Новый “микробный реактор” для космонавтов превращает отходы в пищу

Микроорганизмы перерабатывают отходы сначала в метан, а потом в съедобную биомассу.

Как выяснилось, половина микробного населения кишечника всё ещё остаётся загадкой для науки. Иллюстрация Centers for Disease Control and Prevention. Учёные испытали систему, которая быстро и экономно перерабатывает отходы в съедобную биомассу с помощью микроорганизмов. Об этом сообщается в научной статье, опубликованной в журнале Life Sciences in Space Research. Сегодня на МКС пищу доставляют грузовыми кораблями, а твёрдые отходы сжигают в атмосфере Земли. В дальних космических путешествиях о такой роскоши придётся забыть. У космонавтов не будет способа пополнить запасы какого бы то ни было вещества, будь то металл или сахар. Придётся довольствоваться тем, что путешественники смогли взять с собой, а в космосе каждый грамм на вес золота. Поневоле приходится думать о том, как сделать круговорот вещества как можно более эффективным. В известном фильме “Марсианин” межпланетный робинзон выращивал картофель в почве из собственного кала. Однако на космическом корабле такое сельское хозяйство неуместно. Оно потребует слишком много воды, места и энергии, к тому же от первых саженцев до урожая проходит немало времени. Команда учёных во главе с Кристофером Хаусом (Christopher House) из Университета Пенсильвании призвала на помощь силу, не раз выручавшую исследователей в самых разных областях: микроорганизмы. Биологи соорудили компактную камеру в виде цилиндра длиной 1,2 метра и диаметром 10 сантиметров. В качестве материала использовалась стандартная смесь для тестирования технологий микробной переработки отходов. Новым в исследовании был тот факт, что биологии построили целую пищевую цепочку от мусора к съедобной для человека субстанции. Одним из промежуточных звеньев здесь является метан. Кстати, биомасса потребителя метана Methylococcus capsulatus на 52% состоит из белков и на 36% из жиров. Сегодня она используется как пищевая добавка для скота. Ничто, однако, не мешает превратить её в пищу для человека.

Однако в этой замкнутой влажной (хотя и бескислородной) среде размножаются и болезнетворные микробы. Чтобы исправить этот недостаток, биологи сделали условия эксперимента более жёсткими. В частности, они повысили показатель pH до 11 (это очень щелочная среда). И обнаружили, что в таких условиях, убивающих большинство патогенов, благоденствует штамм Halomonas desiderata. Правда, он не так уж питателен: всего 15% белков и 7% жиров. Зато, если оставить в покое кислотность, но поднять температуру до 70 градусов Цельсия, то, как выяснили авторы, будет процветать Thermus aquaticus. А эти бактерии состоят на 61% из белков и на 16% из жиров. Как поясняется в пресс-релизе, на разработку учёных вдохновили аквариумы с функцией переработки отходов жизнедеятельности рыб. В них используется специальная плёнка с высокой площадью поверхности, покрытая бактериями.

Технология обеспечивает и отличную скорость переработки. За 13 часов испытаний было переработано от 49 до 59% всех твёрдых веществ в смеси отходов. По словам авторов, систему можно ещё и усовершенствовать.

Оборудование для термических методов переработки отходовТБО (твердые бытовые отходы) состоят примерно из 30% углерода, 4% водорода и других элементов периодической системы. Теплотворность ТБО определяется именно углеродом и водородом и составляет 8-10 МДж/кг, иногда до 14 МДж/кг. В ТБО также могут присутствовать токсичные вещества -соединения фтора, хлора, брома, азота, серы, меди, цинка, ртути и др. В таблице 22.1 приведено сравнения содержания некоторых элементов в ТБО и земной коры. Содержание в ТБО тяжелых металлов повышается за счет отработанных ламп, гальванических элементов, аккумуляторов и синтетических материалов. Сравнение содержания некоторых элементов в ТБО и земной копы.

Для термической переработки отходов применяют сушку, пиролиз, сжигание и плазмохимический метод. Сушка является одним из способов удаления избыточной влаги из твердых отходов перед их дальнейшей переработкой. Чаще всего для сушки твердых отходов используют барабанные сушилки, отличающиеся универсальностью, большой производительностью и высокой эффективностью. Сушильным агентом могут служить топочные газы, получаемые от сжигания твердого, жидкого и газообразного топлива, в смеси с воздухом (газовые сушилки) или воздух, предварительно нагретый в калорифере (воздушные сушилки). Пиролиз представляет собой процесс термической переработки твердых отходов путем высокотемпературного нагрева без доступа воздуха. Существуют окислительный пиролиз с последующим сжиганием пиролизных газов и сухой пиролиз. Окислительный пиролиз — это процесс термического разложения отходов при их частичном сжигании или непосредственном контакте с продуктами сгорания топлива и является одной из стадий процесса газификации, обычно проводят при 600-900 °С. В процессе окислительного пиролиза образуется твердый углеродистый остаток (кокс), в то время как твердый остаток процесса газификации является минеральным продуктом (зола и шлак). Окислительному пиролизу могут быть подвергнуты: вязкие и пастообразные отходы; влажные осадки; пластмассы; шламы с большим содержанием золы; грунт загрязненный мазутом, маслами и другими соединениями; отходы, содержащие соли и металлы, которые плавятся

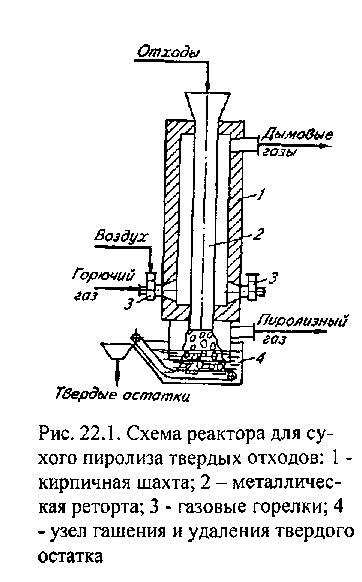

и возгораются при нормальных температурах сжигания; отработанные шины, кабели в измельченном состоянии; автомобильный скрап и т.п. Окислительный пиролиз отходов осуществляют во вращающихся барабанных реакторах, в шахтных реакторах с вращающимся подом (по типу карусельных печей металлообрабатывающей промышленности), в многоподовых реакторах, в реакторах с псевдоожиженным слоем. Сухой пиролиз — это процесс термического разложения отходов, твердого и жидкого топлива без доступа кислорода. В результате сухого пиролиза отходов образуются пиролизный газ с высокой теплотой сгорания, жидкие продукты и твердый углеродистый остаток. Количество и качество продуктов сухого пиролиза зависят от состава отходов и температуры процесса. В зависимости от температуры различают три вида сухого пиролиза: – низкотемпературный пиролиз, или полукоксование (450-550 °С), при котором максимален выход жидких продуктов и твердого остатка (полукокса) и минимален выход пиролизного газа с максимальной теплотой сгорания; – среднетемпературный пиролиз, или среднетемпературное коксование (до 800 °С), при котором выход газа увеличивается при уменьшении его теплоты сгорания, а выход жидких продуктов и коксового остатка уменьшается; – высокотемпературный пиролиз, или коксование (900-1050 °С), при котором минимален выход жидких продуктов и твердого остатка и максимален выход пиролизных газов с минимальной теплотой сгорания. Сухой пиролиз некондиционных каучуков позволяет получать мономеры, которые могут быть вновь использованы в производстве синтетических каучуков. Полукокс содержит некоторое количество летучих веществ и может быть использован в качестве топлива. Пиролизом при температуре 400-500°С из отходов резины (автопокрышек) получают резиновое масло для производства резины, при 593-815 °С получают жидкие углеводороды в качестве топлива и сажу в качестве наполнителя в резиновых изделиях. Пиролиз полимеров проводят при 300-900 °С. На рис. 22.1 в качестве примера приведена конструктивная схема реактора для сухого пиролиза твердых отходов. Реактор представляет собой вертикальную кирпичную шахту 1, внутри которой помещена металлическая реторта 2. Предварительно измельченные отходы загружают в реторту, обогреваемую снаружи дымовыми газами. Газовые горелки 3 для отопления реактора расположены в нижней его части; выход дымовых газов предусмотрен в верхней части. Отходы движутся сверху вниз под действием силы тяжести; скорость их движения регулируется скоростью удаления твердого остатка из узла гашения 4. Процесс пиролиза непрерывен. Летучие вещества, образующиеся в процессе термического разложения отходов, движутся в реторте прямотоком с отходами. Поэтому вещества, выделившиеся в верхней части реторты, в нижней высокотемпературной части подвергаются вторичному пиролизу. При высоких температурах в нижней части реторты (до 1000°С) возможно получение практически бессмольного газа. Поддерживая нагрев отходов на уровне 500-550°С можно получить максимальный выход первичной смолы. Пиролизный газ из реактора обычно направляют на очистку от пыли, летучих солей и смолы. Часть очищенного пиролизного газа (до 40-50 %) возвращают в реактор для отопления. Твердый остаток гасят водой и выводят из реактора через гидравлический затвор, что исключает подсос воздуха к пиролизному газу на выходе из реактора. Объединяя пиролизные реторты в батареи, можно создать установки большой агрегатной производительности по перерабатываемым отходам. Сжигание ТБО является окислительным процессом. Главными продуктами сгорания являются С02 и Н2О. При неполном сгорании образуются нежелательные продукты: угарный газ, низкомолекулярные органические вещества, ароматические углеводороды и сажа. В условиях сжигания ТБО галогены находятся в форме соединения с водородом (НСl, HBr, HF). Сера S превращается в нелетучие сульфаты (70%) и летучий S02. Тяжелые металлы (железо, хром, никель) в основном переходят в шлак. Выше 200°С свинец и кадмий образуют хлориды и уходят с дымовыми газами. Ртуть остается в газовом соединении и при более низких температурах. Для сжигания твердых отходов используют печи и топки различных конструкций. Процесс сжигания может осуществляться в плотном и кипящем слое и во взвешенном состоянии. Твердые отходы (бумага, ветошь, древесные и другие отходы, пропитанные органическими веществами) сжигают в двухкамерных печах с перевальной стенкой; в первой камере осуществляется сжигание твердых отходов в слое на неподвижной колосниковой решетке, во второй — дожигание газообразных горючих компонентов. Печь футерована шамотным кирпичом и заключена в металлический каркас. Отходы загружают в печь через бункер, расположенный над печкой. Печи оборудованы горелками для сжигания дополнительного топлива. Агрегатная нагрузка печи — до 100 кг/ч.

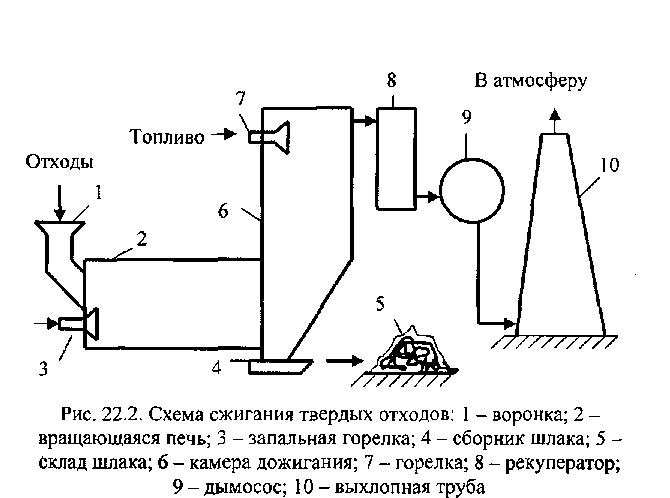

Типичная схема сжигания отходов приведена на рисунке 22.2. Измельченный отход через воронку 1 подают во вращающуюся печь 2. Пуск печи производят с помощью запальной горелки 3. Продукты сжигания из установленной с уклоном (2-5°) печи поступают в сборник шлама 4 и эвакуируются в склад 5. Газы поступают в камеру дожигания 6, где дожигаются при 800 °С в пламени горелки 7. Продукты горения транспортируют через рекуператор 8 дымососом 9 в выхлопную трубу 10 и выбрасываются в атмосферу. Образующуюся золу после анализа можно применять в строительстве. Плазменный метод применяют для обезвреживания жидких и газообразных отходов двумя путями: – плазмохимической ликвидацией особо опасных высокотоксичных отходов; – плазмохимической переработкой отходов с целью получения товарных продуктов. Особо токсичные, канцерогенные и другие опасные отходы, на которые установлены жесткие нормы ПДК в воздухе, воде и почве, могут подвергаться обезвреживанию в плазме. При температурах выше 4000 °С за счет энергии электрической дуги в плазмотроне молекулы кислорода и отходов расщепляются на атомы, радикалы, электроны и положительные ионы. При остывании в плазме протекают реакции с образованием простых соединений СО2, H20, HCI, HF и др. Степень разложения полихлорбифенилов, метилбромида, фенилртутьацетата, хлор- и фосфорсодержащих пестицидов, полиароматических красителей достигает 99,9998 %. Отходящие из плазмохимического реактора газы перед выбросом в атмосферу необходимо очищать от кислот и ангидридов известными способами. Высокая степень разложения указанных веществ может быть достигнута и при огневом обезвреживании отходов в окислительной среде. Высокие затраты энергии и сложность проблем, связанных с плазмохимической технологией, предопределяют ее применение для ликвидации только тех отходов, огневое обезвреживание которых не удовлетворяет экологическим требованиям. Более перспективно применение плазменного метода для переработки отходов в восстановительной среде с целью получения ценных товарных продуктов. В России разработан и доведен до стадии опытно промышленных испытаний пиролиз жидких хлорорганических отходов в низкотемпературной восстановительной плазме, позволяющий получать ацетилен, этилен, хлороводород и продукты на их основе. Получение этилена и ацетилена из

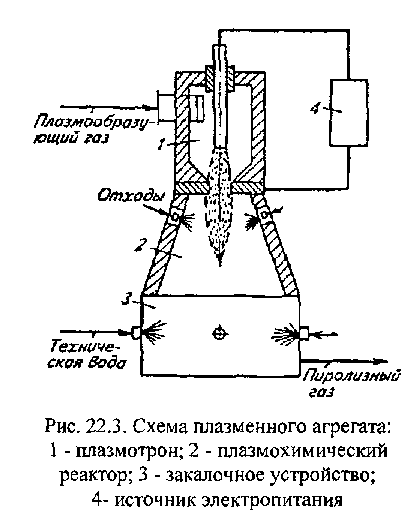

жидких органических отходов возможно и без применения плазменной технологии — путем пиролиза от ходов в потоке продуктов неполного сгорания топлива в кислороде при температурах до 1800 °С. При использовании водородного плазмотрона для переработки -фторхлорорганических отходов удается получать газы, содержащие до 95-98 % (масс.) HCI и HF, что обеспечивает получение кислот любой концентрации. Принципиальная схема плазменного агрегата для переработки жидких хлорорганических отходов представлена на рис. 22.3. Плазмообразующий газ (водород, азотоводородная смесь и др.) нагревается электрической дугой в плазмотроне 1 до 4000-5000 К. Образующаяся низкотемпературная плазма из сопла плазмотрона поступает в плазмохимический реактор 2, куда форсунками впрыскиваются хлорорганические отходы. При смешении отходов с плазмой происходит их испарение, термическое разложение (пиролиз) с получением олефиновых углеводородов, хлороводорода и технического углерода (сажи). Пиролизный газ подвергают скоростной закалке в закалочном устройстве 3, а затем охлаждают, очищают от сажи, осуществляют селективную очистку от гомологов ацетилена и углеводородов С3 и С4. Очищенный газ направляют на синтез хлорорганических продуктов. Процесс является замкнутым, безотходным, рентабельным. Экономический эффект заключается в снижении себестоимости получаемых продуктов за счет использования неутилизируемых отходов. Плазменный процесс переработки отходов заключается в управляемом окислении бытового мусора на поверхности шлакового расплава в зоне действия плазменных струй с переводом компонентов отходов в металлический и шлаковый расплавы и газовую фазу. При этом выходящие газы окисляются и состоят в основном из СО, Н2O и N2 (при окисления воздухом или кислородом). А сам процесс переработки ведется в зоне действия плазменных струй с добавкой необходимого количества кислорода, расход которого регулируется по анализу отходящих из печи газов на СО, а также в потоке смеси плазмообразующего и выделяющихся при пиролизе газов на поверхности расплава (при t= 1500-1600°С). Не нашли то, что искали? Воспользуйтесь поиском: Плазмохимический реактор для переработки твердых отходов

Владельцы патента RU 2406032: Изобретение относится к охране окружающей среды, а именно к способам переработки твердых отходов. Технический результат: повышение эффективности плазменной переработки твердых отходов за счет повышения калорийности пирогаза, получаемого в реакторе. Плазмохимический реактор для переработки твердых отходов выполнен в виде шахтной печи с загрузочным устройством, плавильными камерами, газоотводом и сливным отверстием. Он включает последовательно расположенные в шахте сверху вниз камеру сушки твердых отходов с плазменными генераторами подачи нагретого рабочего газа в количестве от 2 до 6, равномерно расположенными по окружности плазменного реактора, камеру газификации твердых отходов с плазменными генераторами подачи нагретого рабочего газа в количестве от 2 до 6, равномерно расположенными по окружности плазменного реактора, зону формирования стеклоподобного шлакового компаунда с патрубками плазменных генераторов подачи нагретого рабочего газа в количестве от 2 до 6, равномерно расположенными по окружности реактора, причем в камере сушки в качестве рабочего газа может быть использован газ из группы, включающей углекислый газ, воздух, водяной пар, аргон, в камере газификации в качестве рабочего газа может быть использован газ из группы, включающей водяной пар, углекислый газ, водород, аргон, воздух, в зоне формирования стеклоподобного шлакового компаунда в качестве рабочего газа может быть использован воздух или углекислый газ. 1 ил. Изобретение относится к охране окружающей среды, а именно к способам переработки твердых отходов. Известна установка для плазменной переработки отходов (патент RU №2143086). Изобретение относится к устройствам для термического обезвреживания отходов путем пиролиза и может быть использовано при переработке бытовых и промышленных отходов, выработке тепловой и электрической энергии. Установка для плазменной переработки отходов включает печь пиролиза с плазмотроном с автономным источником электропитания, выходы которой соединены с входами гранулятора шлака, приемника металла, системы очистки пирогаза, линию водоподготовки, теплообменник, энергетический блок. Линия водоподготовки содержит приемный коллектор солоноватой или морской воды, выполненный по крайней мере с двумя рукавами, в каждом из которых установлен по крайней мере один теплообменник. Выход системы очистки пирогаза соединен со входом энергетического блока. Один рукав приемного коллектора расположен внутри теплообменника, соединенного с плазмотроном и источником электропитания, внутри гранулятора шлака и приемника жидкого металла, установленных друг за другом вдоль этого рукава. Выход этого рукава соединен со входом раздаточного коллектора. Второй рукав расположен внутри последовательно установленных теплообменников, которые автономно соединены либо с печью пиролиза, либо с системой очистки пирогаза, либо с энергетическим блоком. Выход второго рукава соединен со вторым входом раздаточного коллектора, выходы которого введены на входы дистилляционной опреснительной и обратноосмотической опреснительной установок. Один из выходов дистилляционной опреснительной установки соединен со входом системы охлаждения источника электропитания плазмотрона и со входом энергетического блока, а выход по пару энергетического блока соединен с соответствующими входами печи пиролиза и дистилляционной опреснительной установки. Недостатками указанного устройства являются низкая эффективность переработки отходов и высокий расход электроэнергии при работе устройства. Известна печь плазмохимического реактора (Полезная модель RU №30931), содержащая сводчатую и подовую части, плазмотроны, плавильную камеру со сливными каналами, где сводчатая и подовая части печи выполнены разъемными с замковыми соединениями и фиксирующими элементами и подовая часть печи установлена на откатной тележке, содержащей опорную платформу и домкраты. Недостатками известного технического решения являются избирательность применения данного устройства и экологическое загрязнение окружающей среды продуктами работы печи. Известна печь плазмохимического реактора (прототип). Полезная модель RU №44165)), содержащая разъемные сводчатую и подовую части, тигель для расплава и сливные каналы, где под тиглем в подовой части печи и вокруг сливных каналов расположены нагреватели со схемой управления, связанной со схемой управления с плазмотронами. Причем нагреватели выполнены трубчатыми, а их выводы соединены с источником внешнего тепла. Кроме того, нагреватели выполнены индукционными, а их выводы соединены с высокочастотным генератором. Печь предназначена для плазменной переработки твердых отходов (бытовых и промышленных) с получением горючего пирогаза и стеклоподобного шлакового компаунда. Недостатками известного технического решения являются низкий кпд устройства и экологическое загрязнение окружающей среды продуктами работы печи. Для реактора, выполненного в виде шахтной печи с одной, двумя или более плавильными камерами в нижней части реактора, твердые отходы, загружаемые в верхнюю часть реактора (шахтной печи) через загрузочное устройство и заполняющие реактор (печь), перерабатываются под действием нагретого до высоких температур (5000-7000°С) с помощью плазмотронов воздуха, подаваемого в нижнюю часть (в плавильную камеру) реактора (печи). При этом по высоте печи (шахты) образуются температурные зоны с преобладанием различных плазмохимических процессов: в верхней части реактора (шахтной печи) – сушка отходов при температурах 100-250°С, в средней части – газификация органической компоненты отходов при температурах 300-600°С, в нижней части реактора (плавильных камерах) при температурах 1100-1500°С – окисление неорганической части твердых отходов, плавление и синтез стеклоподобного шлакового компаунда. Данное техническое решение имеет следующие недостатки. 1) В зоне сушки твердых отходов помимо сушки осуществляется возгонка органических компонент отходов типа летучих смол с последующим их осаждением на выходе из плазмохимического реактора на частях газоходов, имеющих температуру ниже температуры конденсации смол, что приводит к потере части пирогаза и «засмолению» элементов конструкции плазменно-технологических комплексов, в составе которых используется плазмохимический реактор. 2) В зоне газификации органических компонент из состава твердых отходов содержание кислорода в составе подаваемого в плазмохимический реактор (печь) рабочего газа (воздуха) невелико вследствие его участия в реакциях окисления неорганической части твердых отходов в нижней части реактора (в плавильной камере). В результате значительная часть органической компоненты отходов подвергается, в основном, термическому разложению под действием нагретого плазмотронами азота воздуха, что также ведет к увеличению доли летучих смол в составе пирогаза. 3) Использование воздуха в качестве рабочего газа в плазмохимических преобразованиях твердых отходов ведет к тому, что значительная часть пирогаза (до 60%), отводимого из плазмохимического реактора, – это нагретый азот. Присутствие столь высокой доли азота в составе пирогаза приводит к существенному снижению калорийности пирогаза и, как следствие, к снижению калорийности пирогаза при последующем его использовании для генерирования электроэнергии. 4) Подача нагретого плазмотронами воздуха на поверхность шлака в плавильной камере реактора, практически перпендикулярно к его поверхности, приводит к существованию температурных перенапряжений в зоне стыковки плавильной камеры с шахтной частью реактора из-за низкой теплопроводности стеклоподобного шлакового компаунда, слабого его перемешивания и существования отраженных от поверхности шлакового компаунда потоков высокотемпературного газа (воздуха). Т.о. техническим эффектом, на который направлено данное изобретение, является повышение эффективности плазменной переработки твердых отходов, выраженное в техническом результате – повышении калорийности пирогаза, получаемого в реакторе при переработке твердых отходов. Повышение эффективности плазменной переработки твердых отходов обеспечивается за счет конструкции плазмохимического реактора (плазменной печи), представленной на чертеже, на котором показаны: 3. Зона сушки перерабатываемых твердых отходов. Плазменный генератор подачи нагретого рабочего газа для сушки твердых отходов. 4. Зона газификации перерабатываемых твердых отходов. Плазменный генератор подачи нагретого рабочего газа для газификации твердых отходов. 5. Зона формирования стеклоподобного шлакового компаунда. Патрубок (фурма) ввода нагретого рабочего газа для формирования стеклоподобного шлакового компаунда. Плазменный генератор подачи нагретого рабочего газа для формирования стеклоподобного шлакового компаунда. Плазмохимический реактор для переработки твердых отходов работает следующим образом. В реактор через загрузочное устройство 1 загружаются твердые отходы. Загруженные в реактор отходы заполняют шахту 2 до выходной трубы загрузочного устройства 1. В камеру сушки отходов 3.1 через плазменные генераторы (плазмотроны) 3.2 подается рабочий газ. В качестве рабочего газа может использоваться углекислый газ (СO2), нагретый до высоких температур (5000-7000°С – на выходе из канала плазмотрона). В плазменном генераторе (плазмотроне) 3.2, в дуговом разряде, происходит разложение углекислого газа: СО2→СО+О. Влага, содержащаяся в твердых отходах, взаимодействует с продуктами разложения углекислого газа в зоне сушки перерабатываемых отходов 3 при температурах 100-250°С с образованием водорода: Н2O+СО→Н2+СO2. Углеродосодержащие отходы взаимодействуют в зоне сушки перерабатываемых отходов 3 с продуктами разложения углекислого газа и образуют окись углерода: С+О→СО. Газообразные продукты реакции поступают в газоотвод 7. Количество подаваемого рабочего газа в единицу времени (расход рабочего газа) и его температура могут изменяться в зависимости от влажности перерабатываемых твердых отходов. Потребный расход рабочего газа (СО2) и его температура определяются по максимуму выхода основных продуктов реакции – окиси углерода и водорода. Содержание продуктов реакции определяется в зоне сушки перерабатываемых отходов 3. Плазмохимические процессы в зоне сушки твердых отходов 3 могут включать не только процессы сушки отходов, но и другие процессы плазменной переработки, включая плазменный пиролиз и газификацию. В этом случае в плазменных генераторах 3.2, расположенных в камере сушки твердых отходов 3.1, в качестве рабочих газов могут использоваться и другие рабочие газы: вода (водяной пар), воздух, аргон. Возможно также использование комбинаций плазменных генераторов 3.2, работающих на различных рабочих газах и расположенных камере сушки твердых отходов 3.1. В камеру газификации 4.1 через плазменные генераторы (плазмотроны) 4.2 подается нагретый до высоких температур (5000-7000°С – на выходе из канала плазмотрона) рабочий газ. В качестве рабочего газа может использоваться нагретый до указанных температур водяной пар, т.е. в плазменные генераторы в качестве рабочего тела подается вода. В плазменном генераторе (плазмотроне) 4.2 в дуговом разряде происходит разложение воды: Н2О→Н+ОН→Н+Н+О. При взаимодействии органических компонентов твердых отходов в зоне газификации 4 при температурах 300-600°С с нагретым рабочим газом (и продуктами его разложения) происходит ряд процессов – разложение органических компонент отходов, образование окиси углерода, насыщение свободных углеродных связей водородом. Газообразные продукты реакции через зону сушки 3 поступают в газоотвод 7. Количество рабочего газа (водяного пара), подаваемого в камеру газификации 4.1 в единицу времени (расход) плазменными генераторами 4.2, и его температура могут изменяться в зависимости от доли органической компоненты в составе твердых отходов. Потребный расход рабочего газа (водяного пара) и его температура определяются исходя из двух основных критериев: минимизации выхода смол в качестве продуктов реакции и наибольшим связыванием водяного пара в протекающих реакциях. Первое определяется по осаждению смол в газоходе 7 в единицу времени, второе – по минимизации влагосодержания вне зоны газификации 4 (между зонами сушки 3 и газификации 4). В зоне газификации твердых отходов 4 могут использоваться в качестве рабочих газов в плазменных генераторах 4.2, расположенных в камере газификации твердых отходов 4.1, и другие рабочие газы: углекислый газ, водород, воздух, аргон. Возможно также использование комбинаций плазменных генераторов 4.2, работающих на различных рабочих газах и расположенных камере газификации твердых отходов 4.1. В зону формирования стеклоподобного шлакового компаунда 5 через патрубки 5.1 подается с помощью плазменных генераторов (плазмотронов) 5.2 нагретый до высоких температур (5000-7000°С – на выходе из канала плазмотрона) рабочий газ. В качестве рабочего газа может использоваться воздух, в том числе воздух, обогащенный кислородом. Неорганическая компонента из состава твердых отходов при взаимодействии с кислородом нагретого плазменными генераторами 5.2 воздуха при температурах 1100-1500°С образует окислы металлов и неметаллов, смесь которых и образует стеклоподобный шлаковый компаунд. Количество рабочего газа (воздуха), подаваемого в зону формирования стеклоподобного шлакового компаунда 5 в единицу времени (расход), и его температура могут изменяться в зависимости от доли неорганической компоненты в составе твердых отходов. В качестве рабочего газа в плазменных генераторах 5.2 может использоваться также углекислый газ (СO2). Возможна также комбинация рабочих газов (воздуха и углекислого газа), когда на различных плазмотронах, установленных в патрубках 5.1, используются различные рабочие газы. Температура рабочего газа определяется исходя из количества тепла, вносимого потоком нагретого рабочего газа и необходимого для поддержания стеклоподобного шлакового компаунда в расплавленном состоянии при температурах 1200-1300°С. Количество рабочего газа (воздуха), подаваемого в зону образования стеклоподобного шлакового компаунда, определяется исходя из необходимости полного окисления неорганической компоненты твердых отходов и получения химически нейтрального неводорастворимого (практически) стеклоподобного шлакового компаунда. Получение нейтрального и неводорастворимого стеклоподобного шлакового компаунда можно контролировать на основе химического анализа проб шлака. Для улучшения процессов перемешивания расплавленного шлакового компаунда нагретый воздух может подаваться под слой расплавленного шлака, что обеспечит необходимый барботаж, лучшую передачу тепла от нагретого воздуха к шлаку и его более полное окисление. Достигается это поддержанием необходимого уровня шлакового компаунда. Накопившийся шлаковый компаунд удаляется через сливное отверстие (или сливное устройство) 6. Процесс переработки твердых отходов в плазмохимическом реакторе осуществляется в непрерывном режиме. Отходы, загружаемые загрузочное устройство 1 шахты 2 реактора, последовательно проходят все температурные зоны, опускаясь сверху вниз. По мере прохождения температурных зон: в зоне сушки перерабатываемых твердых отходов 3 снижается влажность отходов и несколько уменьшается объем твердой компоненты, газообразные продукты переработки отводятся из реактора через газоотвод 7; в зоне газификации перерабатываемых твердых отходов 4 перерабатывается органическая компонента твердых отходов и еще более уменьшается объем твердой компоненты отходов, газообразные продукты переработки отводятся в газоотвод 7; оставшаяся неорганическая твердая компонента отходов имеет объем, в 15-20 раз меньший, чем объем загруженных твердых отходов, окисляется до стеклоподобного шлакового компаунда в зоне формирования стеклоподобного шлакового компаунда 5, продукт переработки – стеклоподобный шлаковый компаунд удаляется по мере накопления (порциями или непрерывно) через сливное отверстие 6. По мере переработки и опускания уровня отходов в шахте 2 реактора производится загрузка реактора твердыми отходами через загрузочное устройство 1. Удаление газообразных отходов из реактора осуществляется через газоход, и в верхней части шахты реактора поддерживается разрежение, необходимое для того, чтобы избежать попадания газообразных продуктов реакции в окружающую атмосферу. Т.о. благодаря эффективной конструкции плазмохимического реактора обеспечивается повышение эффективности плазменной переработки твердых отходов за счет повышения калорийности пирогаза, получаемого в реакторе при переработке твердых отходов. Плазмохимический реактор для переработки твердых отходов, выполненный в виде шахтной печи с загрузочным устройством, плавильными камерами, газоотводом и сливным отверстием, включающей последовательно расположенные в шахте сверху вниз камеру сушки твердых отходов с плазменными генераторами подачи нагретого рабочего газа в количестве от 2 до 6, равномерно расположенными по окружности плазменного реактора, камеру газификации твердых отходов с плазменными генераторами подачи нагретого рабочего газа в количестве от 2 до 6, равномерно расположенными по окружности плазменного реактора, зону формирования стеклоподобного шлакового компаунда с патрубками плазменных генераторов подачи нагретого рабочего газа в количестве от 2 до 6, равномерно расположенными по окружности реактора, причем в камере сушки в качестве рабочего газа может быть использован газ из группы, включающей углекислый газ, воздух, водяной пар, аргон, в камере газификации в качестве рабочего газа может быть использован газ из группы, включающей водяной пар, углекислый газ, водород, аргон, воздух, в зоне формирования стеклоподобного шлакового компаунда в качестве рабочего газа может быть использован воздух или углекислый газ. Солевой реактор для переработки отходов

Инженер Вадим Шафоростов предложил перерабатывать твёрдые и жидкие бытовые и промышленные отходы в солевых реакторах. Попадая в высокотемпературный солевой расплав отходы нагреваются быстрее в 1000 раз, чем в пиролизных газовых печах. Фактически отходы «испаряются» с образованием синтез-газа, углерода и металлов. Солевые реакторы установлены на мобильных комплексах ПКМ, последняя модификация комплекса ПКМ-П работает в автоматическом режиме и выполняет все операции в реакторе, а это нагрев, сушка и измельчение сырья, ускорение нагрева, перекачивание теплоносителя, очистка газов, нейтрализация вредных веществ, использование тепла дымовых газов. Функционально реактор объединяет работу нагревателей, блоков очистки, фильтров-регенераторов, котлов-утилизаторов, рекуператоров, теплообменников. Солевые реакторы защищены многими патентами на открытие и устройство. Продуктом реактора является очищенный синтез-газ и солевая вода, температурой около 60°C. Через гидрозатвор выпускают расплавы металлов, стекла. Предусмотрен перевод реактора в режим получения углерода, в котором реактор вообще не делает выбросов окислов углерода в атмосферу. Реальные испытания солевого реактора проходили в г. Харькове на заводе имени Шевченко. Используя комплекс ПКМ-П самые разнообразные отходы можно перерабатывать в газообразное или жидкое топливо. Комплекс на шасси КамЗА перерабатывает 24 тонны отходов в сутки, на базе легкового автомобиля — 5 тонн в сутки. Созданы малогабаритные мобильные установки переработки нефтешламовых отходов в высокооктановое топливо для двигателей. “В США разрабатывают реактор, работающий на ядерных отходах”События, произошедшие в Фукусиме в 2011 году, заставили многих пересмотреть свое отношение к ядерной энергетике. После аварии на АЭС в Японии по миру прокатилась волна закрытий ядерных электростанций, некоторые страны решили и вовсе отказаться от мирного атома. При этом некоторые компании быстро сориентировались и продолжают продвигать на рынок более безопасные формы получения ядерной энергии. Одна из таких компаний смогла получить финансирование, позволяющее воплотить планы в реальность. Американская компания «Transatomic Power» стала обладателем двух миллионов долларов, полученных от Founders Fund. Деньги должны пойти на постройку реактора солевого расплава, который можно «кормить» ядерными отходами. Компания Transatomic Power имеет тесные связи с Массачусетским Технологическим Институтом (МТИ). В настоящее время компания сосредоточила свои усилия над тем, чтобы сделать ядерную энергетику более эффективной, она фокусирует свое внимание на более мелких, но высокоэффективных установках, которые можно будет выпускать фабричным путем и затем доставлять их к месту сборки. Специалистам компании уже удалось создать систему, которая в состоянии применять разнообразные виды топлива, включая материалы, которые в традиционной ядерной энергетике признаются отходами производства. Речь идет о реакторах солевого распада, которые привлекательны тем, что практически обладают иммунитетом к расплавлениям активной зоны, вроде той, что произошла на японской АЭС в Фукусиме. В таких реакторах применяется смесь солей с ядерным топливом, что позволяет значительно замедлить процесс протекающей в реакторе цепной реакции. В тот момент, когда температура в ядре повышается, соль расширяется и приводит к уменьшению скорости расщепления. Так как температура плавления соли выше температуры ядра, то даже в случае возникновения ЧП, при которых никто не сможет предпринять каких-либо срочных мер, реакция постепенно затухнет сама собой. Такая технология предлагалась и раньше, но в компании Transatomic Power говорят, что смогли усовершенствовать ее благодаря улучшению внутренней геометрии ядерного реактора. Именно эти проведенные изменения позволяют использовать в качестве топлива ядерные отходы или уран с уровнем обогащения всего 1,8%. Новые разработки компании Transatomic Power интересны в первую очередь тем, что их нельзя будет применять для создания оружейных радиоактивных материалов. В настоящее время реакторы компании в состоянии производить 500 МВт энергии — это лишь малая часть от мощностей генерируемых стандартными АЭС, однако они при этом существенно меньше и производят лишь малую часть отходов в сравнении с крупными станциями. Получение компанией двух миллионов долларов на разработку позволит ей верифицировать созданный ею реактор. Следующим шагом станет уже непосредственно постройка готовой версии атомной станции. Как ожидается, первый образец такой станции обойдется в 1,7 миллиарда долларов. При этом коммерческое производство таких реакторов может быть запущено уже в 2020 году. Запуск производства данных реакторов стал бы серьезным шагом вперед для всей ядерной промышленности. Реакторы на расплавах солей Реакторы, работающие на расплавах солей (жидкосолевые реакторы — ЖСР или MSR, Molten Salt Reactor) относятся к одному из видов ядерных реакторов деления, в которых роль основной охлаждающей жидкости выполняет специальная смесь расплавленных солей, которая в состоянии работать при очень высоких температурах, сохраняя при этом низкое давление. Это позволяет уменьшить механическое напряжение внутри реактора и повысить его уровень безопасности. Жидкое ядерное топливо одновременно является и теплоносителем, что позволяет упростить конструкцию реактора, уравнивает выгорание топлива и позволяет производить замену горючего, не заглушая реактор. MSR-реакторы работают при достаточно высокой температуре: 600—700 °C, что все равно не превышает точку кипения расплава солей. По этой причине давление в ядерном реакторе поддерживается немного выше — 1 кг/см2, что позволяет реактору обходиться без дорого и тяжелого корпуса. Еще одним важным преимуществом является небольшая активная зона реактора, что в свою очередь означает использование меньшего объема защитных материалов. Одними из видов, используемых в них жидкостей, являются жидкости на основе фторида тория-232 и урана-233. Ректоры основанные на ториевом или урановом цикле. При этом во многих конструкциях реакторов ядерное топливо растворяется в расплавленном фториде теплоносителя — в соли тетрафторида. Также в расплав добавляют бериллий и литий. Расход ядерного топлива оценивается приблизительно в 1 тонну тория на 1000 МВт произведенной энергии. При этом высокорадиоактивных отходов за год ректор производит всего около тонны. Из этой тонны 83% стабилизируются через 10 лет, а оставшиеся 17% нужно будет захоронить на длительный срок (300-500 лет). Одновременно с этим реактор производит всего 30 грамм плутония, именно поэтому реакторы солевого расплава нельзя использовать для выпуска оружейного плутония. В настоящее время разведанные мировые запасы тория составляют 2,23 миллиона тонн, а приблизительный объем неразведанных запасов оценивается еще в 2,13 миллиона тонн. Необходимо отметить, что сегодня MSR-техника еще не так хорошо изучена даже среди инженеров ядерной отрасли. При этом история таких реакторов берет начало еще в конце 40-х годов прошлого века. До конца 1960-х не прекращались попытки по приспособлению данных реакторов, принимая в расчет их компактные размеры, в качестве источники энергии для воздушных судов. Первый действующий реактор был готов в 1954 году, при этом таким реактором даже успели оснастить бомбардировщик B-36. Однако межконтинентальные баллистические ракеты и развитие ракетных технологий в целом поставили крест на самолетах, которые могли бы находиться в воздухе неделями без дозаправки. Основной причиной того, что MSR-реакторы не получили массового распространения (несмотря на огромные запасы сырья и небольшой объем отходов), является тот факт, что торий не был сырьем для производства ядерного оружия. Уже в 1950-60-е годы интерес к развитию АЭС, которые использовали бы торий, начал остывать. Виной всему была разгорающаяся холодная война. В то время мегатонны были куда важнее мегаватт. Сейчас же все наоборот: из мегатонн получают мегаватты. Примерно треть ядерного горючего родом из сокращенного и устаревшего ядерного оружия — оружейного урана и плутония. Нефть из мусора

Светлый ум и мусор направит на пользу людям добыл воронежский изобретатель. Мировые цены на нефть воронежцу Владимиру КОМАРОВУ до лампочки. Недавно он добыл нефть, себестоимость которой минимум в шесть раз ниже той, что добывается странами ОПЕК. Петрович не бурил скважину посреди двора, а просто довел до ума свой так называемый русский реактор, при помощи которого продемонстрировал новый способ утилизации твердых бытовых отходов и получил нечто среднее между мазутом и соляркой. Владимир Комаров разработал собственную технологию утилизации твердых бытовых отходов (ТБО) и сконструировал молекулярный реактор, аналогов которому в мире нет. Попавший в него мусор сжигается при температуре 1500 градусов, образуя синтетический газ, близкий к метану, на котором могут работать автомобильные двигатели и городские котельные. Таким щадящим природу способом можно уничтожать не только железо или стекло, но и пестициды. Недавно Петрович свое изобретение усовершенствовал. – Главный плюс моей технологии в том, что она позволяет делать небольшие реакторы, рассчитанные на два-три «Камаза» мусора, – объясняет Комаров. – Для райцентров и поселков, а также фермерских хозяйств это было бы решением не только многих экологических проблем. Это дало бы еще около 2,5 тонны горючего! С использованием изобретенного мной катализатора свалку площадью 10 гектаров с 20-метровыми холмами мусора можно уничтожить за месяц. И при этом получить порядка 900 тонн солярки. Одна загвоздка – хватит ли на все свалки старых покрышек? Отец двоих сыновей и дочери Владимир КОМАРОВ уверен: его внуки будут жить в экологически чистой России Последнюю загадочную реплику Петровича пояснил Юрий Шаповалов , профессор кафедры «Машины и аппараты химического производства» Воронежской технологической академии: – Для того чтобы при сжигании ТБО в промышленных масштабах получать печное топливо, а это нечто среднее между соляркой и мазутом, необходимо сжигать вместе с мусором старые покрышки, не менее 50 процентов от его общей массы. Сегодня можно лишь приблизительно оценить, сколько их ежегодно выбрасывается. Главное же в изобретении Комарова – экологичное уничтожение мусора с возможностью отапливать помещения. На миллионный город хватило бы 20 реакторов, каждый из которых работал бы еще и как котельная. А получение мазута – дополнительная возможность. Для Владивостока, например, она весьма актуальна. Там большая проблема утилизация старых покрышек от японских авто. Комарову уже телефон оборвали. Звонят башковитому воронежцу не только российские чиновники, курирующие ЖКХ на просторах нашей необъятной державы, а даже из Южной Кореи. Одни хотят купить технологию, другие – готовые реакторы. Их серийное производство скоро начнется в Белгородской области. Стоимость одного составляет примерно 10 миллионов рублей, окупается он меньше чем за год. * Предшественником русского реактора Комарова были устройства для переработки ТБО по методу Фишера – Тропша. За них немецкие ученые-химики Франц Фишер и Ганс Тропш, разработавшие в 20 – 30-х годах прошлого века технологию процесса каталитической гидрогенизации угля для получения синтетического горючего, вместе с двумя соратниками были удостоены в 1931 году Нобелевской премии. Реактор – быстро и эффективно избавит от отходов или как зарабатывать на мусоре

В процессе деятельности офисных компаний, магазинов, складов, типографий и прочих учреждений накапливается огромное количество мусора, с которым иногда бывают проблемы, связанные с его вывозом и утилизацией. Чтобы решить эту проблему предприятий, а в некоторых случаях предоставить возможность дополнительного заработка на своем мусоре был создан инновационный сервис “Реактор”. Что собой представляет сервис Реактор“Реактор” – это современный сервис по организации процессов вывоза и утилизации производственных отходов, а также продажи вторсырья на переработку. Сервис не требует от предприятий каких-либо затрат на внедрение, максимально упрощает и автоматизирует процесс приема заявки, оплат, обработки необходимой документации.

Клиентами нового сервиса “Реактор” могут стать:

Типы покупаемых отходовЧерез сервис “Реактор” можно продать отходы, так называемое вторсырье, которое впоследствии может быть переработано и отправлено на производство новых материалов. К таким отходам относятся следующие материалы:

Продавая эти отходы сервису, компания может получить дополнительный заработок. Как работать с сервисомСервис “Реактор” реализован через доступную и удобную онлайн-платформу, которая требует минимум времени и усилий, чтобы создать заявку или взять заказ в работу. Для заказчикаЧтобы сдать свой мусор, клиенту нужно сделать несколько шагов:

Для исполнителя

Сайт Реактора: www.re.actor – заходи регистрируйся! Преимущества сервисаРаботать с сервисом “Реактор” выгодно как тем, кто нуждается в вывозе мусора, так и тем, кто может его вывозить. К основным преимуществам сервиса относятся:

Итого что мы имеемРаботать с сервисом “Реактор” – это выгодно и практично. Польза от него будет как для заказчика, так и исполнителя. Одни смогут быстро избавиться от накопившегося мусора, а другие быстро найдут для себя новых клиентов и смогут выгодно заработать. Поделиться ссылкой: |