Технологии переработки твёрдых бытовых отходов (стр. 1 из 2)

В настоящее время в мировой практике реализовано более десятка технологий переработки твердых бытовых и промышленных отходов (ТБПО). Наиболее распространенными среди них являются термические способы. Анализ этих технологий показал, что они обладают рядом недостатков, основным из которых является неудовлетворительная экологическая чистота. Она связывается в последние годы главным образом с отходами, содержащими хлорорганические вещества и (или) выделяющие другие высокотоксичные органические соединения (фураны, диоксины и тп.). Диоксинообразующими компонентами ТБПО являются такие материалы как картон, газеты, пластмассы, изделия из поливинилхлорида и т.п.

Самой распространённой среди них является технология сжигания в слоевой топке на колосниковых решётках (Приложение 1).

Сжигание отходов в топках с псевдосжиженным слоем широко распространено в Японии. В США работает технология по сжиганию отходов в циркулирующем псевдосжиженном слое.

Получает распространение технология предварительного пиролиза и последующего высокотемпературного сжигания.

Все эти технологии обладают одним общим недостатком – повышенной экологической опасностью при бункерном хранении ТБПО, связанной с гниением отходов, с неравномерностью загрузки печей и, как следствие, с наличием вторичных отходов

По технологиям сжигания ТБПО на колосниковых решётках при температуре 600-900°С остаётся 25-30% вторичных твёрдых отходов, заражённых высокотоксичными веществами и требующих, в свою очередь, обезвреживания или специального захоронения. Кроме этого, при сжигании отходов при указанной температуре и медленном нагреве идет интенсивное образование диоксинов и ПАУ как в процессе сжигания отходов, так и в процессе охлаждения газов, где главную функцию синтеза и их транспортировки выполняют аэрозоли сажи. В результате этого происходит загрязнение окружающей среды на расстоянии до 30 км и, как правило, (из зарубежной практики) заводы по переработке ТБПО закрываются (Нидерланды, Голландия, Польша и т.д.) или переводятся на дорогостоящую систему очистки газов с помощью угольных фильтров и специальных катализаторов окисления окислов азота, ПАУ и диоксинов.

Технологии по сжиганию отходов в топках с псевдосжиженным слоем и в циркулирующем псевдоожиженном слое не решают проблему утилизации и обезвреживания твёрдых остатков – шлака, и особенно летучей золы.

Сжигание ТБПО по технологии “Пиролиз и высокотемпературное сжигание” сложно аппаратурно как на стадий пиролиза и сжигания отходов, так и на стадии газоочистки.

Технология переработки отходов в печи Ванюкова при всей сложности системы газоочистки малоэффективна в смысле осаждения аэрозолей, а, следовательно, и образования диоксинов, т.е. не гарантирует необходимую экологическую обработку. Плавильная печь капиталоемкая и сложна в эксплуатации.

Из сказанного видно, что основополагающим при переработке ТБПО является проблема образования диоксидов.

Есть основание предполагать, что при обычном способе сжигания мусора в газовом тракте снова образуются токсичные соединения (диоксины, полиароматические углеводороды (ПАУ) и т.д.), где главную функцию синтеза и транспортировки выполняют аэрозоли сажи:

а) образование синтезгаза С + Н2 О = СО + Н2 ;

б) гетерогенный каталитический синтез органических соединений на поверхности аэрозолей сажи;

в) сорбция продуктов синтеза на поверхности сажи.

СО + Н2 + НС1 = ПАУ, диоксины и т.д.

На 1см 2 сажистой аэрозоли могут разместиться приблизительно 1014 молекул ПАУ и диоксинов. В 1 м 3 отходящих газов могу находиться десятки миллионов частиц сажи с общей поверхностью больше 100м 2 . На такой поверхности может разместиться больше 10 20 молекул ПАУ и диоксинов. Улавливание сажистых аэрозолей крайне сложная и дорогостоящая задача.

Именно поэтому, вокруг даже самых лучших сжигателей, полностью удовлетворяющих требованиям НЕС, создаётся отравленная загрязненная зона. Она очень ярко выражена в радиусе до 1,5 км вокруг трубы сжигателя, а при его многолетней работе эта зона охватывает до 30 км. В ближней зоне выпадают наиболее крупные аэрозольные частицы, а более мелкие распространяются на десятки километров.

Согласно Нормативам Европейского Союза (НЕС) геометрия горячей зоны сжигателя должна обеспечить пребываете газов в зоне с температурой не ниже 850°С в течение не менее 2 секунд (правило 2 секунд) при концентрации кислорода не менее 6%.

Следует отметить, что это очень жесткое требование и выдержать его непросто. Особенно трудно добиться высокого содержания кислорода в зоне горения. При этом следует иметь в виду, что требование 2 секунд подразумевает, что концентрация диоксинов в отходящих газах должна быть приемлемой для их очистки до регламентируемых 0,1 нг/м 3 (при 11% кислорода в газах). При этом предполагается, что степень очистки будет не ниже “шести девяток”, т.е. 99, 9999%. Однако при этом не учитывается особое свойство диоксинов – способность к повторному синтезу в холодной зоне.

Реально снижают содержание диоксинов в отходящих газах только угольные фильтры, на которых диоксины необратимо связываются, а также специальные каталитические дожигатели, объединённые с дожиганием НОХ. Именно в силу трудностей их улавливания очистные сооружения современных заводов стоят очень дорого.

Опыт переработки ТБПО термическими методами и многочисленные публикации позволяют сделать следующие выводы:

– медленный нагрев ТБПО и осуществление процесса сжигания на уровне 600-900°С при недостатке кислорода благоприятствуют интенсивному образованию сажистых аэрозолей и органических соединений;

– температуры порядка 1400°С, окислительная среда (> 11 об.% 02 ) и высокая степень пиролиза (до пирофорного состояния) обеспечивают высокую скорость горения продуктов пиролиза, что исключает образование сажистых частиц и, следовательно, диоксинов и ПАУ.

Выполнение таких условий реализуется в разработанной НИИЦ технологии сжигания отходов в циркулирующем шлаковом расплаве (Приложение 2) на воздушном дутье в газлифтном режиме. Попадая в объем циркулирующего расплава при кратности 1:100, материал подвергается быстрому пиролизу за счет теплового удара и полностью сжигается при избытке кислорода при температуре 1500-1600°С в газлифтной зоне. Зона термической обработки материала в объеме расплава достигает 5 и более метров.

Технологическая схема сжигания ТБПО (Приложение 3) обеспечивает эффективность разложения диоксинов на всех стадиях переработки отходов, что решается следующим образом:

повышение содержания кислорода в отходящих газах до 10%;

принятием экологически чистого способа хранения отходов в барабанах – дозаторах;

сжиганием отходов на воздушном дутье при а > 1.1 с дожигом продуктов разложения в верхних слоях газлифтного слоя с помощью вертикальной кислородной фурмы;

сжиганием предварительно подсушенных и измельчённых отходов под слоем расплава при следовании ТБО в

объеме расплава на расстоянии 5м (2м в нисходящей зоне и 3м в газлифтном);

замена экологически ненадежной громоздкой системы очистки отходящих газов после сжигания отходов, фильтрацией их через взвешенный слой отходов в процессе измельчения и сушки;

экологически чистой, высокоэффективной очистки отходящих газов после сушки и измельчения в циркулирующем кипящем слое и на ротоклоне;

снижение объема отходящих газов за счет конденсации из них 60% воды.

При данной технологии легколетучие металлы (например, ртуть и т.п.) при избытке кислорода улавливаются в виде окислов перед подачей на сушку или в процессе сушки. Цинк и другие тугоплавкие металлы аккумулируются и удаляются со шлаком в виде окислов.

Транспортировка, приемка и хранение отходов

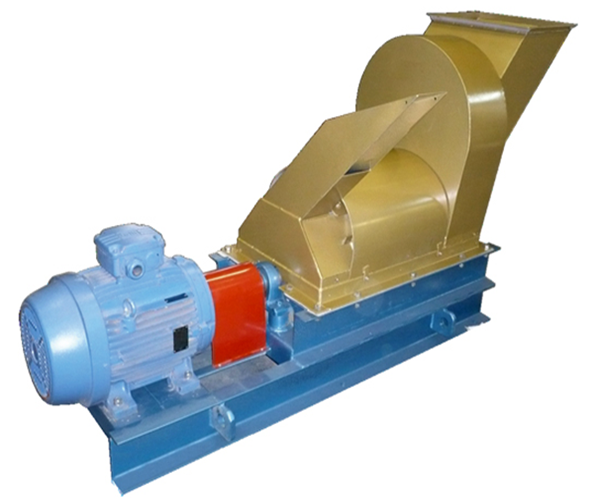

Вместо традиционного бункерного хранения неподготовленного сырья предусматривается хранение предварительно отсортированных от металлолома и высушенного ТБПО (до 10% влаги) во вращающихся вентилируемых барабанах с объемом, обеспечивающим их 1 – 2-х суточный запас. Сушка отходов в процессе измельчения на роторных молотковых мельницах облегчает процесс их последующего сжигания. В табл.1 приведены показатели технологии утилизации ТБПО в условиях газлифтного вспененного расплава шлака.

Сжигание подготовленных отходов

Согласно теоретическим и практическим предпосылкам, накопленным мировой практикой, основными условиями, обеспечивающими экологически эффективное (без образования ПАУ и диоксинов) сжигание ТБПО, являются два условия:

предварительная газификация ТБПО;

сжигание газов без образования аэрозолей сажи.

Газификация топлива эффективнее всего проходит под шлаком, когда нагревание сырья до высоких температур (около 1500°С) происходит практически мгновенно (

Сжигание газов наиболее эффективно происходит при высоких температурах (свыше 1000°С) и избытке кислорода (1.1).

Все эти требования в наших условиях выполняются за счёт сжигания подготовленных ТБПО в шлаковом вспененном расплаве на обогащенном кислородном дутье в особом газлифтном режиме.

Таблица 1 Показатели технологии утилизации ТБПО

| №№ п. п. | Наименование показателей | Единица измерения | Значение показателя |

| 1 | 2 | 3 | 4 |

| 1. | Количество перерабатываемых отходов(W=40%) | т/год т/час | 140.0 17. 7 |

| 2. | Расход технического кислорода | нм 3 /ч | 442.5 |

| 3. | Состав образующегося шлака: | % | |

| – оксид железа | – | 15.38 | |

| – оксид кремния | – | 50.72 | |

| – оксид алюминия | – | 15.56 | |

| – оксид кальция | – | 7.81 | |

| – оксид магния | – | 3.93 | |

| – оксид магния | – | 0.81 | |

| – цинк | – | 0.17 | |

| – свинец | – | 0.06 | |

| – медь | – | 0.83 | |

| – сера | – | 0.12 | |

| – прочие | – | 4.51 | |

| 4. | Количество отходящих газов поступающих на конденсацию | нм 3 /ч | 29736.0 |

| Температура газов | °С | 1600 | |

| 5. | Количество газов (после сушки) | нм3/ч | 22700.0 |

| Температура газов после сушки | °С | 200 | |

| 6. | Количество отходящих газов на печь кипящего слоя | нм3/ч | 22700.0 |

| 7. | Состав отходящих на выброс газов: – оксид углерода (СО2 ) | % | 17.76 |

| – вода | – | 25.0 | |

| – диоксид серы | – | 0.08 | |

| – азот | – | 48.4 | |

| – кислород | – | 10.0 | |

| 8. | Площадь газлифтной установки | м 2 | 5.0 |

| 9. | Площадь печи с циркулирующим кипящим слоем | м 2 | 5.0 |

| 10. | Расход условного топлива на дожит отходящих газов в кипящем слое | кг/ч | 600.0 |

Соотношение жидкого шлака поддерживается на уровне 100 т на 1 т загружаемого материала. В этой же зоне за счёт подачи в нисходящий поток шлака кислородного дутья идут одновременный пиролиз, и конверсия органической части ТБПО и частичное окисление продуктов конверсии и пиролиза. Реакции пиролиза и конверсии завершаются в подфурменной и фурменной зонах. Над вторым рядом фурм, или с помощью вертикальной кислородной фурмы, начиная с глубины 2,5 м, во вспененном слое шлака, происходит окисление продуктов конверсии при избытке кислорода. Для усиления эффекта вспененного слоя в газлифтную зону одновременно с дутьем через боковые фурмы подаётся дутьё через верхнюю фурму.

Переработка отходов

Перерабо́тка отходов — деятельность, заключающаяся в обращении с отходами с целью обеспечения повторного (вторичного) использования в народном хозяйстве полученных сырья, энергии, изделий и материалов. Под обращением с отходами понимается деятельность, включающая сбор, размещение, утилизацию, обезвреживание, транспортирование, хранение, захоронение, уничтожение и трансграничные перемещения отходов, а также организационно-технологические мероприятия по техническому регулированию работ с отходами, включая предупреждение, минимизацию, учёт и контроль образования и накопления отходов. Целью переработки является превращение отходов во вторичное сырьё, энергию или продукцию с определёнными потребительскими свойствами.

Переработка отходов может включать их обработку (англ. processing; treatment ) — деятельность, направленную на изменение физического, химического или биологического состояния отходов для обеспечения последующих работ по обращению с отходами [1] . Обработке подвергается множество извлекаемых из отходов материалов, включая стекло, бумагу, алюминий, асфальт, железо, ткани, различные виды пластика и органические отходы (источники многочисленных вредных веществ и даже бактерий и вирусов) Переработка ОРГАНИКИ невозможна без технологии превращения большинства из них в компост, а затем и в гумус.

Переработка отходов подвержена влиянию множества факторов. В одних случаях технология использования отходов не требует их обработки, а в других отдельные процессы переработки отходов технически нецелесообразны или экономически невыгодны из-за непомерно больших затрат материальных, транспортных, финансовых и человеческих ресурсов. В условиях рыночной экономики решения о целесообразности применения тех или иных процессов переработки отходов принимаются с учётом текущей стоимости первичного и вторичного сырья, топлива, техники, труда, капитала и прочих ресурсов. К примеру, рост стоимости горюче-смазочных материалов или падение цен на сырьё могут оказывать существенное влияние на принятие решения о целесообразности обработки отходов, направленной на превращение во вторсырьё или энергию. Если такая обработка в силу совокупности факторов убыточна, степень переработки отходов ограничивается их уничтожением или захоронением и связанными с этим процессами — сбором, хранением и транспортированием к месту уничтожения или захоронения. Уничтожение отходов подразумевает их обработку с целью практически полного прекращения их существования, в то время как при захоронении отходов они транспортируются в назначенное место для хранения в течение неограниченного срока, где исключается опасное воздействие захороненных отходов на незащищённых людей и окружающую природную среду [1] .

Содержание

Смежные понятия [ править ]

Переработку отходов следует отличать от утилизации. Под утилиза́цией отходов понимается следующее [1] :

- использование отходов на различных стадиях жизненного цикла продукции (первичное использование) и обращение с отходами данной продукции, от их сбора до захоронения и/или уничтожения; или

- обеспечение первичного и/или вторичного использования или переработки отходов, упаковки и отслуживших свой срок или забракованных изделий и материалов.

Таким образом, понятия «утилизация» и «переработка» пересекаются. Так, переработка отходов может включать их утилизацию в части вторичного использования, а утилизация может включать в себя переработку отходов в тех случаях, когда она технически возможна, технологически необходима или требуется законодательством. С другой стороны, утилизация не рассматривает переработку там, где отходы могут быть использованы в продукции напрямую, без переработки. По мнению некоторых специалистов, помимо вторичных ресурсов и отходов производства и потребления, утилизации также подлежат ресурсы, не находящие прямого применения [2] .

При проектировании современной продукции рассматривают её утилизируемость — комплекс показателей, обеспечивающих эффективную утилизацию отходов, образующихся при её производстве и эксплуатации и после вывода из обращения.

Также не следует отождествлять переработку отходов с рециклингом (син. рециклизация, англ. recycling ). Этот термин в русском техническом языке имеет особый смысл: он используется для обозначения процесса возвращения отходов в процессы техногенеза. Другими словами, рециклинг — это процесс, а переработка отходов — это деятельность, состоящая из отраслей деятельности и множества различных процессов. В этом смысле рециклинг является одним из элементов утилизации отходов, которая в свою очередь является частью переработки отходов. Рециклинг отходов осуществляется повторным использованием отходов по тому же назначению, например стеклянных бутылок после их соответствующей безопасной обработки и маркировки (этикетирования), либо путём возврата отходов после соответствующей обработки в производственный цикл (например жестяных банок — в производство стали; макулатуры — в производство бумаги и картона и т. п.) [1] .

Значение переработки отходов [ править ]

Во-первых, ресурсы многих материалов на Земле ограничены и не могут быть восполнены в сроки, сопоставимые со временем существования человеческой цивилизации.

Во-вторых, попав в окружающую среду, материалы обычно становятся загрязнителями.

В-третьих, отходы и закончившие свой жизненный цикл изделия часто (но не всегда) являются более дешевым источником многих веществ и материалов, чем источники природные [3] .

Вторичное сырьё [ править ]

Зачастую любые отходы производства и потребления называют «вторсырьём» (сокр. от «вторичное сырьё»). Это неверно. Во-первых, не любые отходы возможно и целесообразно использовать в народном хозяйстве вторично (повторно), и во-вторых некоторые отходы возможно повторно использовать только путём их превращения в энергию. Отличительной чертой вторичных материальных ресурсов является то, что они не могут быть использованы по прямому назначению, однако потенциально пригодны для повторного использования в народном хозяйстве для получения сырья или изделий. Например, открытая потребителем консервная банка не может быть использован повторно по своему первоначальному назначению как контейнер для пищи, однако может быть обработана путём переплавки в сырьё для изготовления металлических изделий, в том числе новых консервных банок. Соответственно, вторичным сырьём называют только такие отходы производства и/или потребления, которые по своей природе являются материальными ресурсами, предназначеными для вторичного использования, непосредственно или после дополнительной обработки, в качестве сырья или изделий.

Отходы, которые используются повторно с выделением тепловой и/или электрической энергии, не являются вторичным сырьём; такие отходы называются вторичными энергетическими ресурсами [1] .

История переработки отходов [ править ]

Человечество занималось переработкой отходов с глубокой древности. В частности, в сельском хозяйстве всегда широко практиковалось повторное использование органических отходов, получаемых в процессе сельскохозяйственной и бытовой деятельности.

Начиная со второй половины 20-го века, переработку отходов стали рассматривать как одно из средств борьбы с загрязнением окружающей среды и рационального использования природных ресурсов и энергии. Государство играет ключевую роль в области переработки отходов, обеспечивая необходимую законодательную базу и надзор за исполнением законов, устанавливающих требования к производству, эксплуатации и утилизации продукции и обращения с отходами, а также создающих благоприятные условия для развития и внедрения ресурсосберегающих технологий и практики. С целью снижения себестоимости продукции с использованием отходов введены налоговые льготы. Для привлечения инвестиций в создание производств по переработке отходов создана система льготных кредитов, в том числе частично возмещаемых и безвозмездных в случае неудачных решений. В целях стимулирования спроса на продукцию с использованием отходов в ряде стран накладываются ограничения на потребление продукции, изготавливаемой без использования отходов, наращиваются масштабы использования системы городского и муниципальных заказов на продукцию из отходов.

Широкое распространение во многих странах получили экологические платежи на возмещение затрат по сбору и предварительной переработке ряда наиболее распространённых видов продукции, создающей типовые проблемы по её утилизации после использования, — батареек, смазочных масел, аккумуляторов, изношенных шин. Особо широкое распространение получили платежи за использование упаковки или лицензионные сборы за использование торговой марки «Зеленая точка», за счет ресурсов которых осуществляется организация сбора и переработки отходов упаковки.

Усилия зарубежных стран по сбору и переработке отходов координируются на международном уровне. Так, для стран ЕС была подготовлена Пятая Программа действий по охране окружающей среды на 1992—2000 годы, в рамках которой были установлены следующие требования:

- обязательность наличия в странах ЕС планов переработки отходов и создания рынка вторичного сырья;

- нормирование уровня использования наиболее распространённых отходов (для макулатуры, стекла и пластиковой упаковки уровень сбора и переработки в расчёте на 2000 г. был установлен в объёме 50 %).

Система государственного регулирования решения проблемы переработки отходов в странах Евросоюза продолжает совершенствоваться. Сформулированы основные положения новой стратегии создания экономически и финансово устойчивой системы обращения с отходами. Ключевые принципы этой стратегии включают в себя: соблюдение баланса экономических и экологических интересов; скоординированное использование экономических и административных инструментов; стимулирование инвестиций в области переработки отходов; введение механизмов налоговых льгот, кредитов и государственных субсидий, направленных на расширение производственной и технологической базы переработки отходов.

Особые сдвиги имеют место в международной координации организации сбора и переработки отходов упаковки. Именно под контролем государственных органов в основном в 90-х годах интенсивно создавались централизованно управляемые национальные системы сбора и переработки отходов, функционирующие при финансовой поддержке за счет экологических платежей за использование упаковки или за счет лицензионных сборов за использование торговой марки «Зеленая точка», то есть без привлечения госбюджетных средств. В 1994 году введена в действие специальная Директива ЕС № 62 «Об упаковке и отходах упаковки», обязывающая страны ЕС создавать организационные, нормативно-правовые и экономические условия для сбора и переработки вышедшей из употребления упаковки. Установлены соответствующие рубежи по уровню переработки таких отходов. В частности, в соответствии с требованиями этой Директивы, страны ЕС должны обеспечить переработку 50-65 % отходов упаковки уже через 5 лет после присоединения к этой Директиве. К началу 2002 года к этой директиве присоединились 17 стран ЕС, в том числе Германия, Франция, Швеция, Норвегия, Австрия, Испания и др.

В СССР [ править ]

В СССР утилизации придавалось большое значение. Были разработаны унифицированные бутылки для молока, прохладительных напитков, по всей стране существовали пункты сбора стеклотары. Для сбора макулатуры и металлолома привлекались школьники и члены пионерской организации. Был налажен жёсткий учёт драгметаллов, применяемых в промышленности, в частности в электронике.

Вторичное сырьё заготавливали четыре главка:

Технологии переработки отходов [ править ]

Многие виды отходов могут быть использованы вторично, и для каждого вида отходов есть соответствующая технология переработки. Для разделения отходов по материалу используются различные виды сепарации. Например, для извлечения из мусора чёрных металлов используются магниты.

Металлы [ править ]

Большинство металлов целесообразно обрабатывать для вторичного использования. Собранный металлолом идёт на переплавку. Особо выгодна переработка цветных металлов (меди, алюминия, олова), технических сплавов (победит) и некоторых чёрных металлов (чугун).

Обработке подлежат изделия электроники — процессоры, микросхемы, радиодетали и проч. Из них извлекаются драгоценные металлы — в частности, золото,платина, медь. Радиодетали вначале сортируют по размерам, затем дробят и погружают в царскую водку, в результате чего все металлы переходят в раствор. Из раствора золото осаждается определенными вытеснителями и восстановителями, другие металлы – сепарацией. Иногда после дробления радиодетали подвергаются отжигу.

Вторичные пластмассы [ править ]

Ко вторичным пластмассам относят:

Полиэтилентерефталат [ править ]

Существующие способы переработки отходов полиэтилентерефталата (ПЭТ) можно разделить на две основные группы: механические и физико-химические.

Основным механическим способом переработки отходов ПЭТ является измельчение, которому подвергаются некондиционная лента, литьевые отходы, частично вытянутые или невытянутые волокна. Такая переработка позволяет получить порошкообразные материалы и крошку для последующего литья под давлением. Характерно, что при измельчении физико-химические свойства полимера практически не изменяются.

При переработке механическим способом ПЭТ-тары получают флексы, качество которых определяется степенью загрязнения материала органическими частицами и содержанием в нём других полимеров (полипропилена, поливинилхлорида), бумаги от этикеток.

Физико-химические методы переработки отходов ПЭТ могут быть классифицированы следующим образом:

- деструкция отходов с целью получения мономеров или олигомеров, пригодных для получения волокна и плёнки;

- повторное плавление отходов для получения гранулята, агломерата и изделий экструзией или литьём под давлением;

- переосаждение из растворов с получением порошков для нанесения покрытий; получение композиционных материалов;

- химическая модификация для производства материалов с новыми свойствами.

Каждая из предложенных технологий имеет свои преимущества. Но далеко не все из описанных способов переработки ПЭТ применимы к отходам пищевой тары. Многие из них позволяют перерабатывать только незагрязнённые технологические отходы, оставляя незатронутой пищевую тару, как правило, сильно загрязнённую белковыми и минеральными примесями, удаление которых сопряжено со значительными затратами, что не всегда экономически целесообразно при переработке в среднем и малом масштабе.

Аккумуляторы и батареи [ править ]

На настоящий день все типы батарей, выпускаемые в Европе, могут быть переработаны независимо от того, перезаряжаемы они или нет. Для переработки не имеет значения, заряжена ли батарея, частично разряжена или разряжена целиком. После сбора батарей они подлежат сортировке и далее в зависимости от того, к какому типу они принадлежат, батареи отсылаются на соответствующий завод по переработке. К примеру, щелочные батареи перерабатываются в Великобритании, а никель-кадмиевые — во Франции. Переработкой батарей в Европе занимается около 40 предприятий. Ниже приведены типы батарей и методы их переработки:

| Тип батареи | Процесс переработки |

|---|---|

| Щелочные | Гидро- и пирометаллургический процессы |

| Никель-кадмиевые | Пирометаллургический процесс |

| Никель-металл-гидридные | Процесс восстановления металлов |

| Литий-ионные | Процесс восстановления металлов |

Эффективность переработки определяется в процентном соотношении материала, поступившего на переработку, и материала, полученного после переработки.

Стоит помнить, что точную эффективность переработки невозможно знать заранее по следующим причинам:

- состав материала, поступающего на переработку, значительно разнится от партии к партии и от страны производителя — это происходит из-за смешения батарей от разных производителей и различной степени разрядки каждой конкретной батарейки;

- в процессе переработки батареи смешиваются с другими материалами, поэтому определить точно эффективность переработки батарей и «добавочных» материалов невозможно;

- переработка включает в себя несколько стадий, каждая из которых происходит на различных производствах, поэтому границы, в которых должна измеряться эффективность переработки, неясна.

Процесс HTMR состоит из трёх основных шагов: подготовка смеси; выжигание; плавка и отливка. На этапе подготовки смеси батарей различных типов смешиваются, и из них изготавливаются брикеты, затем брикеты помещают в печь с вращающимся нагревателем (RHF) при температуре 2300 ° [источник не указан 2872 дня] . В процессе нагревания в камеру подводятся различные газы для ускорения сжигания лишних компонентов мусора и плавке металлов. Получаемые газовые отходы проходят систему жидкостной очистки. Полученные в RHF слитки помещают в электродуговую печь (EAF), где происходит разделение жидкой фазы металла и шлаков. Шлаки являются безопасными для здоровья, поэтому в дальнейшем они используются в строительстве зданий и дорог. Полученные слитки разделяются на болванки и плавятся с добавлением железа, до достижения стандартного состава — никель от 8 до 16 %, хром от 9 до 16 %, железо — оставшееся, незначительное содержание марганца, углерода и молибдена.

С 2013 года на территории России функционирует первый завод, имеющий линию по переработке щелочных батареек гидрометаллургическим? способом — «Мегаполисресурс» в г. Челябинске [8] . Федеральная программа по сбору и передаче батареек “Мегаполисресурс” осуществляется в ряде магазинов бытовой техники и электроники [9] .

Текстиль и обувь [ править ]

Во многих странах Европы на мусоросборных площадках спальных районов, помимо контейнеров для сбора металла, пластика, бумаги и стекла, появились контейнеры для сбора использованной одежды, обуви и тряпи.

Весь текстиль поступает в сортировочный центр. Здесь происходит отбор одежды, которая ещё может быть пригодна для использования, она впоследствии поступает в благотворительные ассоциации для малоимущих, церкви и Красный Крест. Непригодная одежда проходит тщательный отбор: отделяются все металлические и пластмассовые детали (пуговицы, змейки, кнопки и пр.), затем разделяют по типу ткани (хлопок, лён, полиэстер и т. д.). Например, джинсовая ткань поступает на заводы по производству бумаги, где ткань измельчается и отмачивается, после этого процесс производства идентичен целлюлозному. Метод производства бумаги из ткани сохранился неизменным уже многие столетия и был завезён в Европу Марко Поло, когда он впервые посетил Китай. В результате получается два типа бумаги:

1. «Художественная» бумага для акварели или гравюры со своей текстурой, прочностью и долговечностью.

2. Бумага для производства банкнот.

Обувь подвергается похожему процессу сортировки: подошва отделяется от верха, компоненты сортируются по типу материала, после чего поступают на предприятия по переработке резины, пластмассы и т. д. В этом своего успеха достигла инновационная компания спортивной одежды NIKE, в магазинах которой в США можно получить скидку, оставив свои сношенные кроссовки.

Радиоактивные отходы [ править ]

Бетон и отходы бетонного производства [ править ]

В процессе приготовления и применения бетонных смесей всегда образуются отходы и остатки свежего бетона в смесителях, бетоновозах и бетононасосах, в технологических машинах, в формах и ёмкостях.

Известно, что технику чистят и промывают водой от остатков бетона, иначе ресурс её нормальной работы будет очень быстро сокращаться. Остатки бетона после промывки техники содержат:

- инертные заполнители;

- воду и цементное молочко;

- жидкие химические добавки.

Принцип работы любой установки сводится к отделению твёрдых частиц и жидкого остатка с последующим повторным использованием полученных компонентов (рециклирование).

Центральное место в комплексе занимает установка промывки материала. При этом фактически происходит отделение мелких частиц менее 0,18 мм, связанных с водой, от более крупных (песка и различных фракций), что предотвращает затвердевание извлеченного материала. Промытый материал собирается в специальный контейнер и может применяться для приготовления бетона, а полученная вода с частицами менее 0,18 мм подается в водный бак, где с помощью мешалки они поддерживаются во взвешенном состоянии, что препятствует накоплению и затвердеванию цементного молочка.

Следующей ступенью процесса является подача сточных вод в очистительный конус, где под действием силы притяжения происходит скапливание мельчайших частиц и образование шлама. В конусе шлам удерживается до определенного состояния и передаётся в шламовый бункер. Уровень очищенной воды в башне повышается, и через переливное отверстие она попадает в промежуточный бункер, откуда может быть извлечена и использована снова в бетонном производстве.

Перспективные разработки [ править ]

Учёные из Нидерландов представили последние разработки в сфере переработки отходов — улучшенную технологию, которая без предварительной сортировки, в рамках одной системы, разделяет и очищает все отходы, которые туда поступают, до первоначального сырья. Система полностью перерабатывает все виды отходов (медицинские, бытовые, технические) в закрытом цикле, без остатка. Сырьё полностью очищается от примесей (вредных веществ, красителей и т. д.), пакуется и может быть использовано вторично. При этом система экологически нейтральна.

В Германии построен и проверен TUV (немецкой Службой технического контроля и надзора) завод, который успешно работает по данной технологии 10 лет в тестовом режиме. На данный момент правительство Нидерландов рассматривает вопрос о строительстве такого завода на территории своей страны.

В России [ править ]

Образование отходов в экономике России составляет 3,4 млрд тонн в год, в том числе 2,6 млрд тонн/год — промышленные отходы, 700 млн тонн/год — жидкие отходы птицеводства и животноводства, 35—40 млн тонн/год — ТБО, 30 млн т /год — осадки очистных сооружений. Средний уровень их использования составляет около 26 %, в том числе промотходы перерабатываются на 35 %, ТБО — на 3—4 %, остальные отходы практически не перерабатываются. [источник не указан 1926 дней]

На рынке вторичного сырья функционирует система «Агентство „Ртутная Безопасность“» [источник не указан 1926 дней] (люминесцентные лампы и другие ртутьсодержащие отходы, а также отходы ЛПУ, нефтесодержащие отходы, отработанная оргтехника, стекло, медицинские отходы, резиновые изделия, отходы бумаги и картона, отходы ЛКМ и строительного мусора, отходы полимерных материалов), «Вторнефтепродукт», «Вторчермет» и «Вторцветмет».

В России основная часть макулатуры (до 75 %) используется для производства туалетной бумаги и картона (коробочного, тарного, гофрокартона).

Низкий уровень использования отходов (за исключением их отдельных видов — лома черных и цветных металлов, а также достаточно качественных в сырьевом отношении видов макулатуры, текстильных и полимерных отходов) объясняется, главным образом, не отсутствием технологий, а тем, что переработка большей части отходов в качестве вторичного сырья характеризуется низкой рентабельностью или вообще нерентабельна. В условиях централизованно управляемой экономики бывшего СССР затраты на сбор и предварительную переработку отходов относились на себестоимость продукции отрасли. В новых хозяйственных условиях Минэкономики (Минэкономразвития) России не стало рассматривать вторичные ресурсы в числе объектов, требующих специальных мер государственного регулирования, а природоохранные ведомства пока не смогли создать эффективные нормативные ограничения и экономические инструменты государственного регулирования в этой области. Из-за заметного отставания индексации платежей за размещение отходов в сопоставлении с индексами инфляции, стимулирующее воздействие платы за размещение отходов снизилось к 2002 году примерно в 6 раз.

Накопленные отходы как правило не перерабатываются в России, поскольку сложившиеся экономические условия не обеспечивают полную переработку даже текущего выхода отходов, характеризующихся более высокими потребительскими свойствами в сравнении с накопленными отходами.

В результате низкого уровня использования продолжается накопление отходов в окружающей природной среде. Согласно оценкам НИЦПУРО, объёмы накопления неиспользуемых отходов достигли 80—90 млрд тонн. По данным МПР России учтено 2,4 тыс. объектов размещения опасных отходов. Условия размещения таких отходов во многих случаях не соответствует действующим в России экологическим требованиям и принятым в мире стандартам. В итоге воздействие мест накопления и захоронения отходов на окружающую среду часто превышает установленные ПДК. Имеется немало примеров, когда такое превышение составляет десятки и сотни раз.

Последние 10 лет снижалась роль государства в организации сбора и переработки отходов. С 1991 года ликвидирована государственная система вторичных ресурсов, функционировавшая под эгидой Госснаба СССР. В рамках этой системы работало более пятисот предприятий по переработке вторичного сырья и около 6000 приёмных пунктов по заготовке и переработке вторичного сырья от населения. С 1996 года отменена статистическая статотчётность по формам 14-ВР (вторичные ресурсы), 14-лес (древесные отходы), 9-СН (лом черных металлов), 17-СН (лом цветных металлов).

Несмотря на уменьшение количества образования отходов в результате спада производства в 90-х годах, уровень переработки многих видов отходов заметно снизился. По оценкам НИЦПУРО уровень переработки доменных шлаков снизился со 100—120 % (с учётом вовлечения в переработку накопленных отходов) в 1990 г. до 53 % в 2000 г.; шин изношенных — с 8,7 % до 4 %; текстильных отходов — с 75 % до 44 %; полимерных отходов — с 23,5 % до 8,3 %; фосфогипса — с 14 % до 3,2 %; стеклобоя (в производстве стеклянной тары) — с 92,3 % до 54,6 %; макулатуры — с 64,8 % до 57,4 %; зол и шлаков ТЭС — с 11,6 % до 10,4 %. Наиболее высокие темпы снижения уровня переработки отходов были в период 1992—1995 годов.

Таким образом, к настоящему времени сложились следующие основные предпосылки для необходимости и возможности решения проблемы сбора и переработки отходов в России:

- действующие инструменты государственного управления уже не могут обеспечить существенное повышение уровня сбора и переработки основной массы отходов, по крайней мере, без поддержки бюджетного финансирования муниципальных и городских органов административного управления;

- имеется зарубежный опыт создания централизованно-управляемых национальных систем сбора и переработки отходов, функционирующих за счет экологических платежей, то есть без целевого бюджетного финансирования (за исключением специальных государственных программ);

- имеется советский опыт 70-80-х годов по организации сбора и переработки традиционных видов вторичного сырья на территории России по территориальному принципу. Отдельные элементы этой системы продолжают функционировать и в сложившихся экономических условиях;

- имеется российский опыт создания в последние годы локальных систем сбора и переработки отходов в рамках крупных российских городов (Москвы, Санкт-Петербурга и др.), работающих при финансовой поддержке их административных органов.

Проведенные НИЦПУРО исследования проблемы управления отходами в Российской Федерации и за рубежом свидетельствуют о необходимости усиления государственного регулирования в области сбора, переработки и хозяйственного использования отходов в России с учётом рыночной направленности проводимых Правительством Российской Федерации реформ хозяйственного механизма, положений концепции устойчивого развития, а также достижений отечественного и зарубежного опыта по решению этой проблемы без использования механизма прямого финансирования и средств федерального бюджета. Постановка такой задачи обусловлена следующими основными факторами:

- значительным количеством образования отходов в России;

- отсутствием в России экономических условий для переработки основной массы отходов, в результате чего средний уровень переработки отходов не превышает 26 %, а негативное воздействие постоянно накапливаемых отходов на окружающую среду и, следовательно, уровень экологической опасности постоянно возрастают;

- возможностью создания в рыночной экономике более благоприятных экономических условий для переработки наиболее распространённых отходов, демонстрируемой развитыми зарубежными странами в последние 5-10 лет, в том числе с использованием российского опыта функционирования в 70-х — 80-х гг. системы вторичных ресурсов;

- финансовыми потерями из-за отсутствия механизма взимания экологических платежей за некоторые виды импортируемых товаров, а также за упаковку, поступаемую в Россию с импортируемыми товарами;

- необходимостью ратификации Россией Директивы ЕС 1994 года № 62 «Об упаковке и отходах упаковки», поскольку руководством Российской Федерации принято решение о вступлении в ВТО (в данный момент — уже вступила).

Для комплексного решения обострившейся с начала 90-х годов проблемы сбора и переработки отходов в Российской Федерации целесообразно создать принципиально новую систему вторичных ресурсов, способную работать в рыночных условиях хозяйствования, то есть без выделения целевых средств из Федерального бюджета на эти цели. По экономическим условиям функционирования такая система должна быть аналогична национальным системам сбора и переработки отходов упаковки, созданным в последние годы в странах ЕС, то есть работать при финансовой поддержке за счет системы экологических платежей и общих мер экономического стимулирования предпринимательской деятельности. Однако её функциональные задачи целесообразно расширить в направлении увеличения номенклатуры перерабатываемых отходов и с учётом специфических условий России. Элементы такого подхода фактически имеют место и в ряде стран ЕС.

Возможна вторичная переработка бумаги: старые бумаги вымачиваются, чистятся и измельчаются для получения волокон — целлюлозы. Дальше процесс идентичен процессу производства бумаги из лесоматериалов.

Учитывая актуальность и жизненную необходимость решения проблем с переработкой отходов (в том числе и ТБО), руководством Российской Федерации утверждена масштабная программа по переводу отечественной экономики в русло инновационного развития. В соответствии с поручением Президента РФ от 08.03.2011 г. № 574 и поручением Председателя Правительства от 12.06.2010 г. № ВП-П9-3955 компанией «Русэкойл» подготавливаются проекты мощностью 1 млн тонн в год в г. Санкт-Петербурге и Московской области.

Впервые в рамках отечественных исследований поставлена задача объединить разрозненные передовые разработки по многим отраслям промышленности, на основе чего будут разработаны несколько вариантов экологически чистых, высокотехнологичных, конкурентоспособных на мировом рынке отходоперерабатывающих комплексов для выпуска рентабельной продукции в виде топлив, присадок и строительных материалов. При этом за счет оптимизации сырьевых, тепловых, газовых потоков обеспечивается максимальное получение жидких топливных фракций и стройматериалов — без каких-либо технологических отходов, кроме сбросных каталитически очищенных газов.

На 1-м этапе предполагается комплектация экспериментальной линии для проведения исследований, испытаний, сертификации и патентования. Данная работа будет проводиться совместно с Фондом «Сколково», участником которого является компания «Русэкойл». Также планируется строительство объектов по одному из вариантов мобильного или стационарного комплекса в составе 1-5 однотипных линий с годовым объёмом переработки 50-250 тыс. тонн подготовленных ТБО (вновь образуемых и полигонного захоронения), «хвостов» сортировки, иловых осадков, торфа, углешламов, деревоотходов и другой органики. Товарной продукцией будет дизельное топливо, химпродукция (бензол, толуол и нефрас или объединённая фракция БТК), цемент, газопенобетон.

Классификация утилизационных технологий переработки отходов

д. т. н., проф. В. Е. Лотош (Уральский государственный университет путей сообщения)

Предложена логически обоснованная классификация технологий переработки отходов. Автор полагает, что она позволит более объективно выявлять работы оригинального характера, снизит интерес издателей и читателей к эпигонским публикациям.

>by d. t. s., prof. V. E. Lotosh, (Ural State. University of communications, chair of environment’s engineering procession)

Logically substantiated classification of technologies of waste processing is proposed. Author’ thinks this classification will let to discover original works more fairly, to reduce an interest of publishers and readers in epigon’s publications.

Номенклатура отходов весьма многообразна. Промышленные, сельскохозяйственные, промысловые предприятия выпускают десятки тысяч видов продукции. При производстве каждого из них обычно возникает несколько типов газообразных, жидких и твердых отходов. Так, например, комбинаты черной металлургии с полным циклом производства создают, по существу, только один вид основной продукции (сталь в виде слитков, изделий прокатных производств). Однако при этом в качестве отходов образуются отсевы агломерата и окатышей, пыли, шламы и шлаки доменного и сталеплавильных переделов, шламы первичных и вторичных отстойников прокатных цехов, отходящие технологические газы (доменный, конвертерный, коксовый и др.), различные сточные воды и т. д.

В тех случаях, когда современный уровень развития производства делает экономически целесообразной переработку и/или утилизацию какого-либо отхода, для каждого из них зачастую предлагается несколько конкурентоспособных технологий. Отсюда следует, что возможные методы переработки и утилизации отходов еще более многообразны, чем номенклатура последних. Данное обстоятельство делает актуальной задачу выявления как общих черт методов, так и их существенных отличий друг от друга, т. е. классификации способов переработки отходов. В самом общем виде их можно разделить на две группы.

Значительная часть отходов перерабатывается совместно с первичным сырьем по схемам и на оборудовании, предназначенном для этого сырья. Примеры: использование металлолома в сталеплавильных агрегатах, металлургических шлаков и железосодержащих отходов в производстве портландцемента, получение серной кислоты из отходящих газов конвертерного, обжигового и других переделов медеплавильных заводов, товарной продукции из отработанных масел и отходов нефтехимии и т. д.

Технологии переработки отходов, аналогичные применяемым для первичного сырья, можно назвать индустриальными.

Вторая группа включает способы, получившие преимущественное распространение в процессах специальной переработки вторичного сырья или защиты окружающей среды (воздушной, водной, почв). Таков, в частности, ряд технологий восстановления первоначальных свойств загрязненных земель. Методы этой группы можно назвать утилизационными.

Описание индустриальных технологий и их оборудования традиционно составляет основу учебной и научно-технической литературы, рассматривающей какую-либо отрасль материального производства. Их классификации по многим признакам (непрерывные и периодические; гидро- и пирометаллургические; протекающие в твердой фазе или расплаве; физические, химические и т. д.) давно сложились, логически непротиворечивы и не вызывают неоднозначного толкования при использовании.

Иное положение с утилизационными технологиями. Их классификации зачастую алогичны. На одном уровне деления можно встретить такие разноуровневые понятия, как методы механические и химические, химические и термические, электромагнитные и тепловые и т. п. Нередко не замечают синонимический характер понятий, и их используют как разные по значению, например “инфракрасная” и “тепловая” обработка. Зачастую не учитывают или не имеют представлений о различиях понятий, принимая, в частности, технологию газификации отходов за пиролизную.

Изложенное диктует как необходимость разработки классификации утилизационных технологий, так и максимального ее сближения с принятыми для индустриальных технологий [1].

Для классификации может быть принято неограниченное количество признаков. Однако представляется, что наиболее фундаментальна классификация по характеру превращений в веществе, обеспечивающих переработку отходов.

По этому признаку все процессы переработки и обезвреживания отходов можно разделить на физические, химические, физико-химические, биохимические и комбинированные [1].

В физических процессах изменяются лишь форма, размеры, агрегатное состояние и некоторые другие свойства отходов при сохранении их качественного химического состава. Эти процессы доминируют, например, при дроблении и измельчении вскрышных пород, хвостов обогащения, шлаков и зол, при окомковании тонкодисперсных материалов, брикетировании рудной мелочи, строительных отходов, в магнитных и электрических методах сепарации смешанных отходов, в процессах сушки и испарения.

Химические процессы изменяют физические свойства исходного сырья и его качественный химический состав. Взаимодействие веществ в них осуществляется в стехиометрических соотношениях, определяемых уравнениями протекающих реакций.

Важное место среди химических процессов занимают термические способы. Для ускорения обезвреживания загрязнителей или их извлечения во всех типах термических превращений могут быть использованы катализаторы.

Термические способы предусматривают тепловое воздействие на отходы, которое приводит к изменению их первоначального состава. Виды термического воздействия: сжигание, газификация, пиролиз, нагревание на воздухе, в вакууме и т. д. Их используют для удаления и обезвреживания органических веществ и некоторых цветных металлов, термической стабилизации грунтов, сжигания строительных отходов и т. п.

Наибольшее распространение получили первые три метода. Их существенное отличие друг от друга заключается в разной степени окисленности атмосферы, в которой они реализуются. Так. сжигание горючих отходов проводят в окислительной атмосфере, газификацию — в частично окислительной, пиролиз — в неокислительной (без доступа воздуха). Окислительная, нейтральная, восстановительная атмосфера или ее отсутствие (вакуум) характерны также и для термических способов переработки негорючих отходов.

Сжигание — весьма распространенный метод термической переработки отходов. Он реализуется при температурах не ниже 600° С и относится к окислительным термическим процессам автогенного характера. Автогенность означает, что теплоты, выделяемой при окислении, достаточно для поддержания горения и что дополнительного топлива для этого не требуется.

При сгорании органической части отходов образуются диоксид и оксид углерода, пары воды, оксиды азота и серы, аэрозоли. Методы сжигания не нуждаются в организации шламового хозяйства, имеют компактное, простое в обслуживании оборудование, низкую стоимость очистки отходящих газов. Однако область их применения ограничивается свойствами продуктов реакции. Их нельзя использовать для переработки отходов, если последние содержат фосфор, галогены, серу. В этом случае могут образовываться продукты реакции, например диоксины и фураны, по токсичности во много раз превосходящие исходные газовые выбросы.

Твердые продукты сгорания отходов, как правило в виде золы, накапливаются в нижней части печи и периодически вывозятся на захоронение или используются в производстве вяжущих веществ.

Основным полезным продуктом сжигания отходов является обычно тепло отходящих газов, используемых как вторичные энергетические ресурсы для выработки пара, электроэнергии, горячей воды для производственных и бытовых нужд.

Газификация как индустриальная технология применяется для переработки твердых, жидких и пастообразных отходов. В частности, она широко используется в металлургии для получения горючих газов из бурого высокозольного угля.

Сущность газификации заключается в обработке углеродсодержащего вещества (угля) при 600-1100°С водяным паром, кислородом (воздухом) или диоксидом углерода. В результате соответственно паровой, кислородной, углекислотной или комбинированной конверсии угля образуется равновесная смесь вновь образованных (водород, оксид углерода) и исходных газов. Эта смесь (генераторный газ, синтез-газ), включающая продукт неполного окисления угля (оксид углерода), а также водород, обладает восстановительным потенциалом и используется как газообразное топливо. Синтез-газ может содержать туман жидких смолистых веществ, однако его восстановительный потенциал практически исключает наличие в нем оксидов серы и азота.

Генераторный газ, полученный при газификации на воздушном или паро-воздушном дутье, вследствие значительного содержания азота имеет низкую (3,5-6 МДж/м ) теплоту сгорания. Он обычно используется по месту получения в низкотемпературных технологических процессах. Газ паро-кислородной конверсии более калориен (до 16 МДж/м ), поэтому может применяться как технологическое топливо для высокотемпературных печей и транспортируется на значительные расстояния от газогенераторной станции. Он является также ценным химическим сырьем (содержание Н2 и СО доходит до 70%).

Пиролиз как способ нагревания органических веществ до относительно высоких температур без доступа воздуха сопровождается разложением высокомолекулярных соединений на низкомолекулярные, жидкую и газообразную, фракции, коксованием и смолообразованием. Его используют при сухой перегонке древесных отходов, переработке резино-технических изделий, нефтепродуктов и т. д.

В зависимости от температуры реализации различают три вида пиролиза: низкотемпературный, или полукоксование (не более 450-550°С); среднетемпературный, или среднетемпературное коксование (до 800°С); высокотемпературный, или коксование (900-1050°С). С повышением температуры снижается выход жидких и увеличивается — газообразных продуктов. Поэтому низкотемпературный пиролиз обычно проводят для получения первичной смолы — наиболее ценного источника жидкого топлива и различных химических продуктов. Основная задача высокотемпературного пиролиза — получение высококачественного горючего газа. Твердый остаток (пиролизный кокс) используют в качестве заменителя природных и синтетических углеродсодержащих материалов, сорбента при очистке питьевых и сточных вод и т. д.

Из других химических методов переработки отходов отметим осаждение и комплексообразование. Как правило, они предусматривают добавление химических реагентов к нейтрализуемой массе.

Методы осаждения основаны на обменных ионных реакциях с образованием малорастворимых в воде веществ, выпадающих в виде осадков. Они особенно эффективны при нейтрализации нерадиоактивных тяжелых металлов (Cr, Pb, Hg, Cd) и радионуклидов в грунте. В почве после ее обработки фиксируется более 90% указанных элементов. Осаждение также применяют для очистки грунта от полихлорированных бифенилов, хлорированных и нитрированных углеводородов.

Технологии комплексообразования используют для связывания (иммобилизации) тяжелых металлов, полициклических и ароматических углеводородов, хлорорганики, нефте- и радиоактивных отходов. Комплексообразователями служат неорганические вяжущие типа портландцемента, зольных, силикатов калия и натрия (жидкое стекло), извести, бентонита и др.

Недостаток метода — невысокая стойкость некоторых комплексообразователей к воздействию атмосферной и грунтовой влаги, изменению температурного режима, приводящая к разрушению композиционного материала. Эти и другие способы химической переработки твердых отходов нашли широкое применение при стабилизации, очистке и восстановлении почв.

Физико-химические процессы и основанные на них методы являются пограничными между физическими и химическими, образуя совокупность взаимосвязанных физических и химических превращений, протекающих в вещественной субстанции. Однако, в отличие от химических методов, переходы одних веществ в другие в данном случае нестехиометричны. Значительное влияние на изменение свойств системы при протекании физико-химических процессов оказывают внешние условия (давление, объем, температура и др.), в которых они реализуются. При этом могут существенно изменяться поверхностные, межфазные свойства, развиваются другие явления смешанного (физического и химического) характера.

Физико-химические процессы в утилизационных способах образуют наиболее представительную группу методов, используемых в основном не столько для переработки и утилизации, сколько для обезвреживания промышленных и бытовых отходов. В этом плане можно назвать методы коагуляции и флокуляции, экстракции, сорбции, ионного обмена, флотации, ультрафиолетового излучения, радиационного воздействия и другие, подробно рассмотренные ранее [2].

Биохимические процессы представляют собой химические превращения, протекающие с участием субъектов живой природы, выполняющих роль биологического катализатора,. Они основаны на способности различных штаммов микроорганизмов разлагать и/или усваивать многие органические соединения. Биохимические превращения составляют основу жизнедеятельности живых организмов растительного и животного мира. Конечным продуктом этих превращений являются вещества неживой природы. На использовании биохимических превращений построены многие технологии, например методы переработки сельскохозяйственной продукции, а также отходов с получением биогаза, биометаллургии, очистки сточных вод и др.

Реальные технологии редко могут быть сведены только к какому-либо одному виду превращений. Как правило, имеют место комбинированные процессы, являющиеся сочетанием двух и более типов превращений, один из которых может быть преобладающим.

Применительно к переработке и утилизации отходов невозможны как понятие биологические процессы. Действительно, конечный продукт биологического процесса воспроизведенный субъект живой природы, например крупный рогатый скот в животноводстве, но отнюдь не неживое вещество биохимического процесса. По существу биологический процесс представляет собой совокупность множества физических, химических, физико-химических и биохимических превращений, одновременно протекающих в субъекте живой природы, которые в течение определенного времени обеспечивают жизнедеятельность этого субъекта, включающую и воспроизводство потомства. Можно полагать, что предложенная классификация, как и любая другая из научно обоснованных, позволит более объективно оценивать оригинальность и научно-техническую новизну теперь уже весьма многочисленных публикаций по переработке и утилизации отходов, поможет привлечь внимание к работам, содержащим действительно новую информацию, снизит интерес издателей и читателей к произведениям эпигонского характера.

1. Лотош В.К. Технология основных производств в природопользовании.— Екатеринбург: Изд-во Ур. гос. эконом, ун-та, 1998.— 536 с.

2. Лотош В.Е. Экология природопользования. Изд-во Ур. гос. эконом, ун-та, 2000. – 510 с.

Малоотходные и безотходные технологии производства

Специалисты ГК Транснациональный Экологический Проект и РХТУ им. Д.И. Менделеева разрабатывают малоотходные и безотходные технологии для машиностроительных комплексов. Малоотходные производства проектируются в рамках проекта Ресурсосберегающие технологии в промышленности. Среди основных направлений деятельности нашей организации:

Создание систем оборотного водоснабжения с целью снижения водопотребления, отсутствия сброса жидких технологических отходов и промышленных стоков и платы за превышение пдк вредных веществ; Очистные сооружения сточных вод гальванического производства; Промышленная очистка воды для использования в технологических процессах. Снижение количества образующихся твердых отходов и инсталляция экологически безопасных печей сжигания отходов.

Производство, поставка и монтаж оборудования – установок обратного осмоса и ультрафильтров, электрофлотаторов, промышленных фильтров, выпарных аппаратов, фильтр прессов, систем управления и автоматизации производственных процессов, электрические щиты для очистных сооружений, датчиков и электродов рН, ультразвуковых расходомеров, датчиков уровня. Проектирование гальванических цехов и изготовление оборудования для обработки поверхности металла и нанесения покрытий – гальванические ванны и линии, автооператоры, системы промышленной вентиляции и накопительные емкости для воды из полипропилена.

Одной из основных задач технологии ресурсосбережения является снижение водоемкости производств путем внедрения систем оборотного водоснабжения и переход на водосберегающие технологии. К бессточным относятся производства, в которых функционируют замкнутые системы водоснабжения без сброса сточных вод в водоемы, с коэффициентом использования свежей воды, равным единице.

При создании замкнутых систем водоснабжения на химических предприятиях необходимо использовать следующие основные положения:

Водоснабжение и канализация предприятия должны рассматриваться как единая подсистема, включающая водоснабжение, водоотведение и очистку сточных вод, обеспечивающую их повторное использование;

В системе водоснабжения основным источником воды должны быть очищенные сточные воды, а свежая вода из водоочистников должна использоваться только для особых целей и восполнения потерь в локальных системах;

Очистка сточных вод должна сводиться к регенерации от работанных технологических растворов и воды в локальных системах технологического водоснабжения с целью их повторного использования в производстве;

Должны использоваться такие методы регенерации технологических растворов и воды, которые обеспечивают одновременное извлечение ценных компонентов и доведение образующихся отходов до товарного продукта или до вторичного сырья при минимальных материальных и энергетических затратах.

При внутритехнологическом цикле вода вступает в непосред ственный контакт с перерабатываемыми продуктами. Очистка циркулирующей воды осуществляется в локальных очистительных сооружениях, которые являются продолжением технологических установок. На локальных установках очищаются сточные воды, которые без очистки не могут быть направлены в системы повторного или оборотного водоснабжения или на общезаводские очистные сооружения. На этих установках, как правило, из сточных вод извлекаются ценные примеси с использованием регенерационных методов очистки: отстаивания, флотации, экстракции, ректификации, дистилляции, адсорбции, ионного об мена, обратного осмоса и др. В ряде случаев на локальных установках осуществляется термическое обезвреживание сточных вод. Система внутритехнологического водооборота требует дополнительных капитальных и эксплуатационных затрат. Однако эти затраты окупаются за счет снижения общих расходов на водоподготовку и извлечения ценных компонентов.

Технология переработки отходов ТПО и ТБО

Ежегодно в мире на каждого человека образуется около 300 кг твердых бытовых отходов (ТБО, картон, бумага, дерево, пищевые отходы, черные и цветные металлы, текстиль, кости, стекло, резина, кожа, пластмассы, уличный смет). В 1 т. ТБО по данным немецких исследований может содержаться до 7 кг хлора и фтора, 5 кг серы, до 3 кг цветных металлов (свинец, цинк, медь, хром, никель, кадмий).

Большая часть ТБО складируется на полигонах и свалка. Даже в странах ЕЭС этот показатель превышает 60%. Сжиганию подвергается в большинстве стран меньше 20%, а утилизации менее 10% и то только в некоторых странах (Италии, Японии, Франции).

Особым видом ТБО являются отходы медицинских учреждений, относящиеся к отходам риска (инфекционная опасность). Лидером по уровню ежегодного прироста являются отходы пластических материалов. Согласно статистическим данным ежегодно в мире накапливается до 20 млн.т. отходов пластмасс. Из них 15-30% подвергается рециклингу, 20-40% сжигается, а 35-70% складируется на полигонах, свалка, закапывается в землю.

Отходы пластмасс по теплоте сгорания подобны основным ископаемым топливам (природному газу, нефти, углям). Так, например, теплота сгорания полиэтилена, полипропилена (43,0 – 45 МДж/кг) выше, чем у нефтепродуктов (40,0 – 42,5 МДж/кг) и тем более энергетических углей (13,0 – 20,5 МДж/кг)

Однако простое сжигание в энергетических установках, как правило, не возможно из-за присутствия в них примесей, приводящих к образованию токсичных соединений.

В техногенных отходах (окалине, шламах, шлаках некоторых производств) может содержаться значительное количество ценных компонентов (Fe, Ni, Cu, Zn, РЗМ, Ti, V и др.), представляющих интерес в связи с концентрацией подчас выше, чем в исходном сырье.

При разработке принципиальной схемы универсальной технологии переработки широкого класса отходов ставилась задача организации процесса с использованием такого агрегата, в котором сочетались бы экологическая безопасность всех получаемых при переработке продуктов и возможность их дальнейшего использования, энергетическая эффективность, простота и надежность применяемых конструктивных элементов.

Перечисленным требованиям в наибольшей степени отвечает процесс в шахтных агрегатах типа доменных печей, вагранок с жидким удалением конденсирования продуктов.

Утилизация отходов, в том числе химически – и радиационно-опасных, в шахтных агрегатах предусмотрены в промышленных («Родон») и разрабатываемых (Институт проблем электрофизики) процессах. В обоих случаях в качестве генератора тепла используются плазмотроны.

Кинетический фактор, тем не менее должен учитываться в связи с изменением температуры и восстановительного потенциала на конечных стадиях процесса (двух зонное сжигание, охлаждение отходящих газов и т.д.). Влияние кинетического фактора может быть оценено.

В экспериментах по моделированию уничтожения некоторых видов химического оружия показывают отсутствие в отходящих газах токсичных соединений.

В случае наличия в перерабатываемых отходах больших количеств хлора, фтора и других галогенов, технология предусматривает вывод их в виде шлаковых соединений.

В зависимости от вида перерабатываемых отходов загрузка возможна сверху через колошник или (и) через фурменнные устройства компактирования или разделка отходов до крупности 10-100 мм (соответствующее оборудовано предусматривается).

Во втором случае возможна подача жидкостей, эмульсий или необходимо измельчение до фракции менее 3 мм в типовом оборудовании. При подаче в фурменную золу горючих отходов (пластических масс, промасленной окалины и т.п.) снижается необходимое количество угольного топлива. Механизмы для подачи измельченных материалов в фурменную зону производятся малым предприятием при Институте металлургии Уральского отделения РАН.

Предлагаемая технология переработки ТО обеспечит:

Предлагается модульный принцип построения завода со строительством на первом этапе одной технологической линии с шахтной печью производительностью до 100 тыс. т в год по перерабатываемым ТО. В дальнейшем предполагается довести производительность завода до 300-400 тыс. т в год со строительством еще 2-3 модулей такой же или большей производительности.

Примерный состав основных объектов завода:

- Цех комплексной переработки ТО, включающей следующие участки и отделения:

- приема исходных материалов;

- предварительной обработки и подготовки материалов к плавке;

- тракты транспортировки твердых, пылевидных и жидких материалов к шахтной печи;

- комплекс высокотемпературной шахтной печи (собственно печь с литейным двором, расходные бункера, здание колошникового подъемника, блок воздухонагревателей, пылеуловители, воздуходувная и газосмесительная станции, аспирационная станция и др.);

- участок обработки жидких продуктов (разливка металла, грануляция шлака, производство шлаковой продукции);

- система дожига и очистки дымовых газов, конденсации возгонок;

- Электростанция, частично использующая вторичные энергоресурсы;

- Объекты оборотного водоснабжения и канализации;

- Понизительная и распределительные электростанции и другие объекты электроснабжения;

- Объекты энергоснабжения;

- Склады.

Кроме перерабатываемых ТПО, ТБО и угля недефицитных сортов завод будет потреблять в относительно небольших количествах такие материалы и внешние ресурсы, как известняк, известь, электроэнергию, природный газ, свежую воду, огнеупоры.

По экспертным оценкам для завода производительностью 100 тыс. т в год перерабатываемых отходов:

Предлагается следующая этапность реализации проекта создания в Московской области завода по переработке твердых отходов.

| Содержание этапа | Исполнитель | Цель выполнения | Примерный срок реализации |

| Разработка технологического задания на проектирование | МИСиС, ИМЕТ УрО РАН с привлечением ООО «МетПромПроект» | Определение количества, состава и характеристик перерабатываемых отходов, выявление номенклатуры и характеристик выпускаемой продукции, уточнение технологической схемы производства и параметров процесса по стадиям. | 2 месяца |

| Выполнение предпроектной проработки – обоснование инвестиций | ООО «МетПромПроект» | Вариантная разработка основных технических и объемно-планировочных решений с учетом очередности строительства, определение и обоснование основных технических и экономических показателей проекта, включая численность трудящихся, объем инвестиций, себестоимость переработки и уровень клиентской платы за прием отходов, доходы и прибыль от реализации продукции, срок окупаемости, оценка эффективности инвестиций, анализ чувствительности проекта, оценка воздействия на окружающую среду. | 4 месяца |

| Выполнение рабочего проекта строительства завода | ООО «МетПромПроект» | Подготовка утверждаемой части проекта для представления в органы Государственного надзора, включая уточнение основных показателей завода с учетом очередности строительства и состава объектов, данные для заказа оборудования. Разработка рабочей документации для выполнения строительно-монтажных работ. | 12 месяцев |

| Выполнение строительно-монтажных работ, поставка оборудования, наладочные работы, пуск в эксплуатацию | ООО «МетПромПроект», Генеральный подрядчик, выбираемый на основе конкурса (тендера), завод по переработке ТО | Строительство и ввод в эксплуатацию завода по переработке ТБО. | 24 месяца |

Автор презентации: Член Президиума РАН, академик, доктор технических наук, Леопольд Игоревич Леонтьев

Статья размешена на сайте по просьбе Директора МИЛРТИ РХТУ имю Д.И. Менделеева, профессора, доктора технических наук, Мешалкин Валерий Павлович

Очистка фильтрата полигонов ТБО

Консультацию специалистов Вы можете получить по телефону: (495) 768-06-46.

Для того, чтобы сотрудники РХТУ им. Д.И. Менделеева подготовили для Вас технико-коммерческое предложение, просим Вас заполнить следующий опросный лист:

Заполненный опросный лист просим направить по адресу электронной почты info#enviropark.ru

Утилизация шламов гальванического производства

Шлам гальванического производства могут быть переработаны в сырьевые продукты для других производств. Например, для специализированного производства по хромированию можно рекомендовать получение компонентов полировальных паст из обезвоженных и высушенных шламов гидроксидов железа и хрома. Утилизировать шламы из оксида цинка можно для получения резинотехнических изделий после фильтрования, промывки, сушки, обжига при 600°С и помола до необходимой степени дисперсности. Небольшое количество примесей других тяжелых металлов не оказывает отрицательного влияния на качество полученных изделий при утилизации гальваношлама. Гидроксидные шламы также могут быть утилизированы в качестве сырья для получения оксидных катализаторов. При обработке хромсодержащих шламов фосфорной кислотой можно получить связующее для производства высокотемпературных материалов и керамических изделий специального назначения.

Учитывая сложный и постоянно изменяющийся состав шламов гальванического производства, целесообразно осуществлять утилизацию шламов в многотоннажных производствах с минимальными переделами. Предложено использование шламов в промышленности строительных материалов для производства кирпича, бетона, асфальтобетона, компонентов строительной керамики. Гидроксиды, гидроксокарбонаты, карбонаты и фосфаты тяжелых металлов легко включаются в силикатные соединения и кристаллизуются с использованием труднорастворимых соединений. Добавление (до 5%) шламов к строительным сырьевым примесям в некоторых случаях улучшает строительно-технические свойства силикатов: например, введение алюминий- и хромсодержащих шламов в бетоны снижает их водопроницаемость.

При утилизации шлама высокотемпературной обработкой – гидроксиды и другие соединения тяжелых металлов превращаются в труднорастворимые стабильные оксиды. Введение силикатных и щелочных добавок позволяет получить стеклованную массу. В качестве силикатного составляющего можно использовать песок (10-15%), а для достижения сыпучего состояния добавляют опилки, угольную пыль, торф. Сжигание проводится при температуре плавления силикатов. К аналогичному результату приводит сплавление шламов с металлургическими шлаками.

Технология переработки древесины и ее отходов

Являясь общедоступным и легковосстанавливающимся природным ресурсом, известным людям с древних времен, древесина представляет собой универсальное и практичное сырье, из которого человек научился изготавливать огромное количество самых разнообразных вещей, включая полуфабрикаты, готовые изделия и другие продукты.

В мире постоянно появляются технологии и новые методы переработки этого материала, позволяющие использовать его максимально рационально с учетом всех свойств и характеристик. Причем с этой целью используются не только основные части стволов деревьев, но и отходы деревообработки, такие как обрезки, щепа, опилки и т.д.

Основные методы переработки древесины

Для того чтобы древесина стала пригодной для промышленного производства, ей необходимо пройти соответствующую обработку и переработку с использованием специальных технологий и оборудования.

Под биологической переработкой древесины принято понимать процесс, в результате которого из сырья низкого качества производятся продукты, использующиеся в различных отраслях народного хозяйства. Это кормовые белковые дрожжи и другие ценные продукты микробиологического синтеза. Кроме того, таким способом из нее вырабатывается этиловый спирт, фурфурол, ксилит.

Механическая переработка представляет собой комплекс операций, направленных на изменение формы и объема исходного сырья без трансформации ее содержания. Чаще всего этот процесс сопровождается разрывом связей между волокнами в результате ее пиления, строгания, фрезерования и других операций.

Химическая переработка заключается в воздействии на древесное сырье химическими соединениями различного типа.

В ее состав входит несколько основных производств:

- Целлюлозно-бумажное (изготовление картона и бумаги);

- Гидролиз;

- Пиролиз (или сухую перегонку);

- Канифольно-скипидарное производство.

Как своими руками можно сделать измельчитель для переработки древесины, расскажет видео:

Пиролиз

Под термином «пиролиз» принято понимать процесс «сухой перегонки», разложения древесины при ее нагревании до 450 градусов в безвоздушном пространстве, с получением жидких, газообразных продуктов и твердого остатка – древесного угля.

Технология пиролиза древесины заключается в последовательном выполнении следующих этапов:

- Разбивку используемого сырья на куски.

- Сушку древесины, подвергшейся разделке.

- Сам процесс пиролиза.

- Охлаждение и стабилизацию угольной массы с целью предотвращения ее воспламенения.

- Конденсацию паров образовавшихся летучих соединений.

В промышленных масштабах этот способ переработки древесины стал практиковаться в 19 веке, причем, для получения конечного продукта, которым в этом случае являлась уксусная кислота, использовалось сырье лиственных пород дерева.

И сегодня пиролиз древесины осуществляется, преимущественно, с использованием древесины лиственных деревьев (например, березы). Гораздо реже, при комплексной переработке, для этого используется сырье хвойных пород. При этом в результате пиролиза березы с влажностью 10-15 %, образуется около 25 % древесного угля, 50 % жидких (так называемая жижка) и около 23 % газообразных продуктов.

Схематичное изображение процесса пиролиза древесины

Полученный древесный уголь сортируется в зависимости от размеров его фракций и отправляется непосредственно к заказчику или идет в дальнейшую переработку. В результате отстаивания жидкого остатка получается смола, из которой вырабатывается большое количество ценных продуктов, в том числе уксусная кислота, метанол, альдегиды, кетоны, сложные эфиры и т.д.

В состав газообразных продуктов, образующихся в результате пиролиза древесины, входят диоксид (45-55% от общей массы), оксид углерода(28-32%), метан (8-21%) и другие углеводороды.

Осуществление процесса в домашних условиях

Технология пиролиза древесины используется как в промышленных масштабах, так и в домашних условиях. Одним из примеров индивидуального использования данного метода переработки древесины является домашняя пиролизная установка, предназначенная для утилизации древесных отходов и получения бесплатной энергии для обогрева теплиц, подсобных помещений и жилых домов.

В данном случае, оценивая древесину как источник энергии по общепринятой шкале из пяти баллов, этому материалу можно присвоить «отлично» за доступность, невысокую стоимость и практичность.

Газификация древесины

Одним из вариантов переработки древесины является ее газификация – процесс, заключающийся в превращении твердого сырья в газообразное топливо. В отличие от сгорания, данная технологическая операция производится при ограниченном поступлении воздуха в газогенераторную установку, достаточном только для образования оксида углерода.

Газификация включает два основных процесса: прямой и обращенный. При протекании первого движение газов в газогенераторе происходит в направлении снизу вверх. То есть воздух проходит в установку через специальное отверстие – поддувало, расположенное под колосниковой решеткой, а через верхнюю часть устройства выводятся продукты, полученные в результате газификации.

В установках, работающих по обращенному принципу, движение газов осуществляется в противоположном направлении: сверху вниз. Подвод воздуха производится через отверстие над колосниковой решеткой, а продукты газификации выходят в нижней части генератора.

Основной целью данного типа переработки является получение горючего газа, используемого для получения энергии с одновременной утилизацией отходов лесопереработки. Наиболее распространенными примерами практического применения газификации являются газогенераторные твердотопливные котлы, а также двигатели внутреннего сгорания и т.д.

Принцип работы газогенераторного котла длительного горения «Траян»:

Гидролиз

Одним из распространенных методов переработки древесины является ее гидролиз, специфический процесс, в ходе которого древесное сырье подвергается воздействию слабыми кислотами. На промышленном производстве реакции гидролиза протекают в специальных устройствах – автоклавах, куда помещается исходное сырье, серная кислота и пар.

В автоклаве создаются определенные условия (повышенная температура и уровень давления), в результате сочетания которых с воздействием кислоты происходит разложение целлюлозы и гемицеллюлозы, являющихся основными компонентами древесины. При протекании этого процесса образуются растворы простых сахаров, в твердом состоянии содержащие лигнин и летучие вещества.

Твердая часть древесины, лигнин, является побочным продуктом данного вида переработки. Она отделяется от массы общего раствора, который направляется в испаритель, где из него выделяются фурфурол, пары уксусной и муравьиной кислот и метилового спирта.

После этого в оставшуюся часть раствора вводится гашеная известь, нейтрализующая серную кислоту, в результате чего происходит образование гипсового шлама и очищенных сахаристых веществ. Данные вещества отправляются на дальнейшую переработку, подвергаясь брожению, после чего из них выделяется этиловый спирт 1,2-1,6%.

Оборудование для переработки и измельчения древесины