Применение технологии быстрого пиролиза для утилизации бытовых и промышленных отходов

«Применение технологии быстрого пиролиза для утилизации бытовых и промышленных отходов» (pirolizeco.ru, май 2004 г.)

Экологический аспект применения технологии быстрого пиролиза к промышленным и бытовым отходам.

Переработка различных органических отходов человеческой жизнедеятельности методом пиролиза является перспективной сферой, потому что при переработке отходов таким методом количество канцерогенных и загрязняющих факторов, выделяемых в окружающую среду в процессе переработки этих отходов должно быть значительно меньше количества таких же факторов, выделяемых отходами в процессе естественного распада. Кроме того, в результате переработки отходов методом пиролиза получается ценные высоколиквидные продукты — вторичное углеводородное сырье и топливо, значение которых в настоящее время все более возрастает в связи с истощением природных источников такого сырья.

Пиролиз — термическая деструкция исходного вещества (разрушение нормальной структуры вещества посредством высокой температуры, с ограниченным доступом кислорода).

Быстрый пиролиз — пиролиз, при котором подвод тепловой энергии к исходному веществу производится с высокой скоростью и без доступа кислорода (либо воздушной смеси в которой присутствует кислород).

Если медленный пиролиз подобен (условно) процессу доведения воды до состояния закипания, то БП условно подобен процессу попадания капли воды в раскаленное масло («взрывное вскипание»).

Отличительными особенностями БП являются:

— способность построения непрерывного замкнутого технологического производственного процесса;

— минимальное содержание угарного газа, при практическом отсутствии углекислого газа;

— относительная «чистота» выходных продуктов пиролиза, из-за отсутствия процесса бертинирования («осмоления»);

— минимальная энергоемкость процесса, по сравнению с другими видами пиролиза;

— процесс сопровождается выделением тепловой энергии (экзотермические реакции превосходят эндотермические);

— управляемость температурными режимами процесса, с возможностью (при определенных условиях) построения «управляемого синтеза углеводородов» и т.д.

Однако, БП требует тщательной подготовки исходного сырья:

— измельчения до как можно меньшего эквивалентного диаметра частиц исходного вещества;

— сушку исходного вещества (эндотермия) до как можно меньшей относительной влажности (идеально до 0% — абсолютно сухое вещество).

Если нивелировать эти недостатки (каким-либо образом), то себестоимость выходных продуктов БП становится значительно ниже традиционных, полученных из: угля, нефти и природного газа.

Торфяной Энергетической Компанией была разработана и запатентована технология БП торфа. Создана и запущена в опытную эксплуатацию установка быстрого пиролиза торфа (годовой перерабатывающей мощностью до 10 тыс. тн исходного торфа.

В результате, применения технологии БП к торфу, получены продукты переработки:

- Синтетическая нефть (представляющая собой подобие природной нефти) -предназначена либо для дальнейшей переработки на установках органического синтеза в моторные топлива, либо для использования в системах ТЭЦ и котельных, вместо традиционных, полученных из сырой нефти;

- Твердое углистое вещество (ТУВ) — высокоуглеродистый материал (ВУМ), представляющий собой порошкообразный кокс (полукокс) — предназначен для использования в металлургической, химической, пищевой и шинной отраслях промышленности, в системах ЖКХ и энергетики (как высококалорийное топливо);

- Синтез-газ (не путать с синтгазом по Фишеру-Тропшу), представляющий собой очищенную и осушенную газовую смесь (метан, пропан, водород и т.д. со следами СО) — предназначен для использования в энергетических системах и системах потребления газа;

- Тепловая энергия (высвобождаемая в процессе быстрого пиролиза) — предназначена для использования в системах ЖКХ и АПК, а также в целях генерации электроэнергии.

При анализах продуктов переработки торфа использовались методы: ядерного магнитного резонанса (ЯМР) и газово-жидкостной хроматографии.

НИОКР (научно-исследовательские и опытно-конструкторские работы) позволили масштабировать производственные мощности комплексов от единиц тыс. тн исходного вещества до сотен тыс. тн.

Усредненная себестоимость продуктов БП торфа составила для России:

- синтетической нефти — до 18,0 $ США за 1 тн;

- синтез-газа — до 15,0 $ США за 1 000 куб. м;

- высокоуглеродистого материала (ВУМ) — до 20,0 $ США за 1 тн;

- эквивалентной тепловой энергии — до 2,0 $ США за 1 Гкал.

Причем, по своим энергетическим характеристикам (средней теплоте сгорания) выходные продукты БП торфа не уступают традиционным энергетическим ресурсам (нефти, природному газу и углям).

В процессе НИОКР были исследованы все твердые горючие ископаемые (ТГИ): сланцы, бурые и каменные угли.

Для практической реализации технологии быстрого пиролиза к промышленным и бытовым отходам, особенно в части касающейся отходов КРС, свиноводства и птицеводства, необходима предварительная подготовка исходного материала, которая заключается (на примере птичьего помета) в смешивании, в определенной пропорции, помета и древесных опилок (торфа и т.п., что практически сегодня осуществляется непосредственно на фермах). На -001 были проведены технологические прогоны (испытания) древесных опилок как лиственных и хвойных пород по отдельности, так и смешанных пород древесины (включая санитарные древесные отходы — поваленные деревья, отходы городской и парковой санитарной порубки и т.п.). Оказалось, что при всех прочих одинаковых условий, конечные продукты переработки древесных опилок, в пересчете на выходную эквивалентную тепловую энергию, по себестоимости на 30% ниже, чем у торфа. Нет сомнений в реализации проектов переработки угольного шлама методом быстрого пиролиза, с целью получения энергетических ресурсов. Такая уверенность базируется на результатах опытных технологических прогонах угольного шлама, доставленного с одного из обогатительных комбинатов РФ.

Касаясь отходов АПК, можно сказать, что никаких принципиальных проблем, применения технологии быстрого пиролиза, для переработки отходов растениеводства (соломы, жмыха и т.п.), с целью построения экономически эффективных комплексов, для выработки альтернативных энергетических ресурсов, мы не видим.

Вопрос переработки бытовых отходов, с использованием технологии быстрого пиролиза, требует определенных пояснений:

— возникает строгая необходимость сортировки отходов на родовые виды (древесные, бумажные, металлические, стекло и т.д., до «месиво — смесь пищевых и других отходов жизнедеятельности человека в быту»);

— что касается таких видов отходов как: древесные, бумажные, целлофановые, пластиковые и т.п., то возможно (в принципе) построение самоокупаемых производств;

— металл и стекло, для применения технологии быстрого пиролиза, не пригодны;

— «месиво», состоящее из неопределенного состава веществ, не может никогда служить источником построения окупаемого производства. Его можно подвергнуть технологической переработке на установках быстрого пиролиза, с целью утилизации, однако, из-за своего неопределенного состава, оно не может служить источником построения какой-либо окупаемой производственной системы. Утилизация его является социальной задачей — всегда дотационной. Результатом такой переработки является снижение, на порядок и выше, конечных объемов захоронения отходов жизнедеятельности человека! Это мировая проблема!

Несколько слов о возможности применении технологии быстрого пиролиза к автомобильным покрышкам и резине:

Применение технологии быстрого пиролиза для переработки (утилизации) автомобильных покрышек и резины, с целью построения рентабельных производств, принципиально возможно и мало того, экономически выгоднее (существенно. ), чем существующие (сегодня) производства (установки) переработки автомобильных покрышек методом медленного пиролиза. Однако, необходимо учитывать, что в данном материале присутствую (могут присутствовать) тяжелые металлы и накопленная радиоактивность, что неминуемо скажется на выходных продукта пиролиза. Данная проблема мало изучена и поэтому вызывает опасения. Требуются детальные исследования в данной области — социальная проблема!

Направления применения технологии БП, для улучшения экологической ситуации в регионах, муниципалитетах и т.д.:

- Утилизация бытовых отходов, после их сортировки;

- Утилизация различных иловых отложений;

- Утилизация автомобильных и авиационных покрышек;

- Утилизация отходов АПК и отдельных фермерских хозяйств;

- Утилизация отходов лесной и деревообрабатывающей промышленности;

- Утилизация отходов бумажно-целлюлозных комбинатом;

- Утилизация отходов угольных обогатительных фабрик и т.д.;

В чем же «изюминка» применения технологии БП, для утилизации промышленных и бытовых отходов, в сравнении с другими применяемыми технологиями (прямое сжигание и т.д.)? Частично ответ на этот вопрос дан выше — возможность построения самоокупаемых непрерывных производств по утилизации отходов, с достаточной управляемостью и замкнутостью технологического процесса (без каких-либо «выбросов» в окружающую среду). Вторым фактором «изюминки» является возможность разделения продуктов БП на фракции (жидкая, твердая, газообразная), из которых (в свою очередь) можно извлекать «чистые» химические соединения и вторично запускать их в промышленный оборот.

Конечные продукты БП имеют высокую энергетическую способность и соответственно должны быть использованы, для внутренних (внешних) нужд систем ЖКХ, АПК (включая отдельные фермерские хозяйства), предприятий промышленности. Это позволит значительно снизить затраты на энергетику, что, в конечном счете, приведет к снижению себестоимости продукции.

Сегодня, на полигонах захоронения бытовых и промышленных отходов запускаются производства по сортировке отходов. Это позволяет частично разгрузить площади захоронения отходов. Однако, основная масса отходов («месиво») прессуется в «кипы» и складируется штабелями. Таким образом, вместо горы отходов появляется гора «кип»! Т.е. основная задача процесса утилизации отходов — употребление с пользой (вовлечение во вторичный технологический оборот) не решена. Она заменена на процесс «захоронения». Вот здесь и необходимо, используя технологию БП, замкнуть процесс реальной утилизации отходов.

Удельные начальные капитальные вложения УБП отходов составляют 1,5 тыс. руб. на 1,0 тн отсортированных отходов. Т.е. для переработки 10,0 тыс. тн отходов в год, капитальные вложения составят 15,0 млн. руб.

Актуальность проведения работ по переработке промышленных и бытовых отходов, с целью построения экономически эффективных производств, а также поиска альтернативных источников энергоресурсов на базе всевозможных отходов, сегодня признана во всем мире. Мы предлагаем один из множества способов решения проблемы утилизации отходов — переработка отходов, посредством применения технологии быстрого пиролиза, с целью вовлечения продуктов БП во вторичный технологический оборот (включая получение альтернативных энергетических ресурсов), на базе замкнутого, экологически чистого, экономически эффективного производства.

Переработка для всеобъемлющей пользы

Себестоимость любой продукции напрямую зависит от энергоносителей. Многие из нас обеспокоены постоянным ростом цен на энергию и ищут возможности новых решений.

Ежегодно увеличивается количество органических отходов жизнедеятельности человека. Экологические требования ужесточаются, вводятся различные программы утилизации отходов, но проблемы переработки остаются нерешёнными. Мусороперерабатывающих предприятий не хватает. Зачастую переработка мусора ассоциируется с банальной сортировкой отходов на вторсырьё и перевозкой невостребованных отходов на различные полигоны.

ООО СНДВ занимается внедрением новых технологий, продвижением на рынке оборудования по переработке органического сырья, с последующим получением энергии и реализацией проектов связанных с ними.

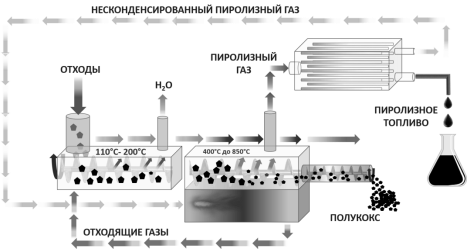

Представляем Вашему вниманию технологию переработки органических отходов методом быстрого пиролиза (разложение в реакторе органики на газовую и твёрдую фракции).

Перерабатывая любое органическое сырьё, от не перерабатываемой органики твердых бытовых отходов (ТБО), до отходов агропромышленного комплекса (АПК), лесной и бумажной промышленности, отходы алкогольной промышленности (дробина, барда), лигнин, а также измельченные угли, осадки сточных вод, и др., мы получаем тепло, электроэнергию, синтезгаз, синтезнефть, высоко углеродистые материалы (ВУМ) и их производные продукты. На основе этой технологии (как один из вариантов) нами предлагается установка быстрого пиролиза торфа. Торф — восполнимое природой минеральное сырьё. Только в России разведанных запасов насчитывается более 150 млрд. тонн. Уникальность оборудования заключается в том, что, в рабочем режиме, она не требует привлечения дополнительных источников энергии и работает на само обеспечении. Отработаны все ступени технологии.

Проведены комплексные анализы полученной продукции:

— синтетическая нефть, в состав которой входят бензиновые, дизельные, масляные фракции, ароматические углеводороды, гидроксильные соединения, спирты и эфиры и пр. При возгонке ее, на месте, нами было получено до 8% бензольных фракций от объема синтетической нефти, с отсутствием серы и хлора. Синтетическая нефть является сырьем для оргсинтеза, нефтепереработки и т.д.

— высоко углеродистый материал (ВУМ), порошкообразное твердое вещество, с содержанием чистого углерода от 80% и выше. Готовый кокс и полукокс, ВУМ является сырьем для энергетики, металлургии, химии, парфюмерии и т.д.;

— синтезгаз, в состав, которого, входят метан, пропан и выше, водород, оксид углерода и т.д., получены синтезгазы с содержанием оксида углерода (СО) от 2-8%. Синтезгаз, практически, готов к применению в системе ЖКХ и в энергоустановках, в т.ч. на ТЭЦ;

— тепловая энергия – в виде перегретого пара, направляется для дальнейшего использования в энергетических нуждах.

Производство является экологически чистым.

Себестоимость 1 Гкал экв. тепловой энергии составляет 80-140 руб.

Данная технология и Установка быстрого пиролиза (УБП) могут быть поставлены Заказчику для любого вида органического сырья. Технология и основные агрегаты установки защищены патентами РФ.

Краткий аналитический обзор современных технологий, получения альтернативных энергетических ресурсов, методом быстрого пиролиза. Пиролиз — термическая деструкция исходного вещества без доступа кислорода.

Различают два вида пиролиза:

— медленный пиролиз (МП) — термическая деструкция вещества без доступа кислорода, при которой скорость нагрева исходного вещества составляет градусы в мин., час.

— быстрый пиролиз (БП) — термическая деструкция вещества без доступа кислорода, при которой скорость нагрева исходного вещества составляет сотни, тысячи градусов в доли, единицы сек.

Основные отличительные особенности БП от МП:

— технологическая возможность создания высокопроизводительных непрерывных производств;

— возможность создания энергетически самообеспечивающих систем, что снижает производственные затраты, как минимум, на 30%, а, следовательно, приводит к снижению себестоимости продуктов переработки;

— малое время нахождения исходного вещества, в зоне термической деструкции, не допускает процессов вторичного крекинга (вторичной термической деструкции), что позволяет получать более чистые, по своему химическому составу (практическое отсутствие гудроновых и мазутных составляющих), продукты пиролиза. Так синтез-газ, полученный БП, имеет теплоту сгорания на 50% больше, чем при МП;

— возможность использования «энтропийных взрывов» (нанотехнология), что позволяет, дополнительно к продуктам БП, получать значительное количество тепловой энергии;

— возможность регулирования рабочих температурных режимов, без технологических и конструктивных изменений оборудования;

— возможность переработки различных исходных продуктов на одном и том же оборудовании, без принципиальных технологических и конструктивных изменений.

Недостатком процесса БП является обязательная предварительная сушка исходного вещества до определенной относительной влажности. Однако, тепловой эффект, полученный с помощью БП, с лихвой окупает затраты на процесс сушки.

Продукты переработки углеродосодержащих исходных веществ.

— пиролизная жидкость — «синтетическая нефть» (средняя теплота сгорания составляет 18 Мдж/кг, у природной нефти — 45 Мдж/кг). Обычно количество «синтетической нефти составляет 50- 60% от количества исходного вещества;

— пиролизный газ, в состав которого входят водяной и генераторный газы, а также метан (средняя теплота сгорания составляет 20 Мдж на куб.м, у природного газа — 35 Мдж на куб.м). Его количество колеблется в пределах 20-30% от количества исходного вещества;

— твердое углистое вещество — полукокс (средняя теплота сгорания 20 Мдж/кг, у кокса — 30 Мдж/кг) Количественные характеристики составляют 10-20% от количества исходного вещества.

— «синтетическая нефть» (средняя теплота сгорания составляет 30 Мдж/кг). В зависимости от установленного температурного режима, количество «синтетической нефти» колеблется от 15-70% от сухого исходного вещества;

— синтез-газ, в состав которого входят водород, сумма от метана и выше, небольшое количество оксида углерода, при отсутствии углекислого газа (средняя теплота сгорания составляет 35 Мдж на куб.м). В зависимости от установленного рабочего температурного режима, его количество может находиться в пределах 20-65% от сухого исходного вещества;

— твердое углистое вещество — высокоуглеродистый материал (средняя теплота сгорания составляет 40 Мдж/кг). Количество высокоуглеродистого материала (ВУМ) находится в пределах 10-20% от сухого исходного вещества;

— тепловая энергия, выделившаяся посредством «энтропийных взрывов». Количество выделяемой тепловой энергии зависит от вида исходного вещества. Например, при переработке низинного торфа составляет 12 Мдж/кг сухого торфа.

Таким образом, если привести (усреднить) процессы переработки исходных веществ к полезной эквивалентной тепловой энергии (на примере низинного торфа, имеющего теплоту сгорания 15 Мдж/кг) и сравнить их с полезной эквивалентной тепловой энергией продуктов переработки природной нефти, то получим:

- При процессе переработки низинного торфа, методом прямого сжигания, в количестве 1тн — эквивалентная тепловая энергия 15000 Мдж;

- При процессе переработки низинного торфа (относительной влажностью 50%), методом МП, в количестве 1тн: «синтетическая нефть» — 600кг или 11000 Мдж экв. тепловой энергии; пиролизного газа — 300кг или 5000 Мдж экв. тепловой энергии; полукокса — 100кг или 2000 Мдж экв. тепловой энергии. Итого сумма экв. тепловой энергии (для МП торфа) составит 18000 Мдж.

- При процессе переработки низинного торфа (относительной влажностью 50%), методом БП в режиме синтез-газа, в количестве 1тн: «синтетическая нефть» — 100кг или3000 Мдж экв. тепловой энергии; синтез-газ — 450кг или 19000 Мдж экв. тепловой энергии; ВУМ — 50кг или 2000 Мдж экв. тепловой энергии; тепловая энергия — 7000 Мдж экв. тепловой энергии. Итого сумма экв. тепловой энергии (для БП торфа) составит 31000 Мдж.

- При процессе возгонки 1тн природной нефти: бензиновые фракции — 200кг или 9000 Мдж экв. тепловой энергии; дизельные фракции — 200кг или 8500 Мдж экв. тепловой энергии; масла и мазута — 500кг или 8500 Мдж экв. тепловой энергии. Итого сумма экв. тепловой энергии переработки нефти составляет 26000 Мдж.

Для сравнения 1000 куб.м природного газа соответствует эквивалентной тепловой энергии 36000 Мдж.

Сравнение себестоимостей единицы эквивалентной тепловой энергии, с учетом затрат на переработку и доставку потребителю:

- стоимость природного газа за 1000 куб.м -1200 руб. При этом, себестоимость 1 Гкал экв. тепловой энергии составит 140 руб.;

- стоимость 1тн нефти, с учетом затрат на переработку, составляет 3000 руб. При этом, себестоимость 1 Гкал экв. тепловой энергии составит 483 руб.;

- стоимость 1тн низинного торфа, с учетом затрат на переработку методом МП, составляет 900 руб. (из них стоимость переработки 700 руб.). При этом, себестоимость 1 Гкал экв. тепловой энергии составит 209 руб.;

- стоимость 1тн низинного торфа, с учетом затрат на переработку методом БП, составляет 770 руб. (из них стоимость переработки 570 руб.). При этом, себестоимость 1 Гкал экв. тепловой энергии составит 104 руб.;

- себестоимость 1 Гкал тепловой энергии, полученной путем прямого сжигания 1тн торфа на ТЭЦ, составляет 400 руб..

Вывод: потенциальные возможности (по мощности генерации тепловой энергии, а также экономическим показателям — себестоимость производства 1 Гкал тепловой энергии) процесса Быстрого Пиролиза (исходного вещества торфа) сравнимы с потенциальными возможностями природного газа, выше потенциальных возможностей природной нефти и на 50% превосходят процесс Медленного Пиролиза.

Виды исходного сырья и основные требования к нему, при его переработке методом быстрого пиролиза.

По своему химизму, процесс быстрого пиролиза предъявляет определенные требования к физико-химическим характеристикам исходного сырья:

— исходное вещество, с целью экономической целесообразности, должно содержать, в своем составе, не менее 12% углерода;

— эквивалентный диаметр или толщина частицы исходного вещества не должны превышать 3мм;

— относительная влажность исходного вещества не должна превышать 75%.

Виды исходного сырья, к которым применим процесс Быстрого Пиролиза:

- все типы торфов;

- сланцы;

- бурые и каменные угли, а также их отходы;

- древесина всех пород, а также ее отходы;

- производственные и бытовые отходы;

- автопокрышки и т.п.;

- иловые отложения;

- отходы АПК (птицеводства, КРС и свиноводства) с добавлением соломы;

- сено и солома;

- отходы в виде шелухи зерновых культур, подсолнечника, орехов и т.п.;

- морские и речные водоросли;

- отходы цветоводства и овощеводства.

Анализ технологий быстрого пиролиза в мире и России.

Если первые исследования технологий процесса медленного пиролиза (МП) начались 100 лет назад, а практическое воплощение приобрели в начале 40-х годов (Германия) ХХ века (в виде моторных топлив для танков и самолетов), то первые исследовательские работы по технологии быстрого пиролиза (БП) относятся к концу 80-х годов прошлого века. Следует отметить, что в СССР, в это же время, грузовые автомобили были оснащены (опытные экземпляры) установками медленного пиролиза, исходным сырьем (для них) служили дрова (см. Большая Советская Энциклопедия, раздел «Газификация»).

Сдерживающими факторами, развития технологий БП, являлись:

— относительно низкая стоимость углеводородного сырья, а соответственно электрической энергии;

— динамичное развитие (до середины 80-х годов ХХ столетия) ядерной энергетики;

— бурное развитие гидроэнергетики в мире (особенно в СССР) и т.д.

Однако, с начала 80-х годов прошлого столетия, в ядерной энергетике произошли ряд аварий и катастроф на АЭС (США, Франции и Чернобыльская катастрофа в СССР), что привело к закрытию ряда АЭС в Европе и СССР. С начала 90-х годов ХХ столетия, происходят два глобальных события: развал СССР и СЭВ; резкий рост экономик Юго-Восточной Азии (Китай, Индия, Сингапур и т.д.), что привело к резкому возрастанию потребления углеводородного сырья и как следствие резкий рост цен на данное сырье. Все это, а также политическая нестабильность на Ближнем Востоке (военные конфликты Ирана и Ирака, Ирака и Кувейта, Израиля и Палестины и т.п.) привели к резкому спекулятивному росту цен на углеводородное сырье. В мире (кроме России) начинаются исследования по поиску новых альтернативных источников энергии. Государства (США, Канада, ЕС, Китай…) выделяют огромные государственные финансовые ресурсы (например, ЕС до 2010г. выделил, на данные цели 20 млрд. евро) на исследования, разработку новых технологий и конструкций (НИОКР) в области альтернативных источников энергии. Причем, заказы на НИОКР, по одной и той же тематике, располагались в 2-3х учреждениях (фирмах) одновременно. Так начались исследования процессов быстрого пиролиза.

В России первые работы, в области быстрого пиролиза, отмечены только с 2002г. Анализ мирового практического опыта, в области быстрого пиролиза, позволяет выделить основные технологии быстрого пиролиза, которые различаются способами передачи тепловой энергии от агента-носителя к исходному веществу:

- Абляционный, когда передача тепловой энергии, исходному веществу, происходит посредством газ — твердое тело или твердое тело — твердое тело, последнее наиболее эффективно и предпочтительно. Недостатком, данного способа передачи тепловой энергии, является ограничение по производительности, которое можно решить инженерно-техническими способами. Главные достоинства абляционного реактора: отсутствие внутри реактора механических частей и то, что стоимость реактора быстрого пиролиза в 3-5 раз ниже, чем реакторы КС и ЦКС. Примерами могут служить реакторы построенные фирмами BTG (Нидерланды, производительностью до 8т опилок в сутки) и Ensyn (Канада, Великобритания, США) перерабатывающий 15000тн сухой древесины в год (получено 11000тн пиротоплива для когенерации);

- Кипящий слой (КС), когда агентом-носителем тепловой энергии является разогретый инертный газ, подаваемый в реактор воздуходувками, при этом передача тепловой энергии происходит по системе газ — исходное вещество. Примерами таких реакторов, могут служить реактор Университета Ватерлоо (Канада, производительностью 200 кг/ч) и Ensyn (США, производительностью 2,5 т/ч). Основным недостатком реакторов, данного типа, является расход большого количества инертного газа, что приводит к дополнительным производственным расходам, а также создает дополнительные трудности с дальнейшим разделением агента-носителя (инертного газа) и пиролизного газа;

- Циркулирующий кипящий слой (ЦКС), когда агент-носитель, после передачи тепловой энергии исходному веществу, выводится из реактора, для последующего разогрева и очистки, и снова вводится в реактор. Агентом-носителем тепловой энергии, в этом случае, может служить речной (морской) песок. Компания Red Arrow (США) на базе двух реакторов ЦКС запустила технологию RTR c газотурбинным двигателем мощностью 2,5 Мвт, перерабатывая 60т древесных отходов в сутки. Основными недостатками установок с реакторами ЦКС (RTR технология) являются: сложность и объемность оборудования и то, что стоимость построения технологии в пять раз превосходит абляционную технологию.

Анализ технологий быстрого пиролиза, разработанных в США, Канаде и ЕС, выявил существенный недостаток — все они ориентированы на максимальное получение жидкого пиротоплива и совершенно игнорировался режим синтез-газа. Кроме того, применение дорогостоящих технологий быстрого пиролиза (КС и ЦКС) привело к тому, что стоимость пиротоплива оказалось выше продуктов переработки природной нефти.

Технико-экономические расчеты показывают, что для выработки тепловой энергии мощностью до 10 Мвт, наиболее целесообразно применять абляционные технологии и оборудование Подтверждением, этого, может служить, запущенная в России пилотная промышленная Установка Быстрого Пиролиза Торфа, с реактором абляционного типа , производительностью 700кг/ч исходного торфа.

Из имеющихся открытых источников, в Российской Федерации, процессами быстрого пиролиза занимаются единицы лабораторий, которые создали лабораторные макеты, с целью исследования химизма процесса быстрого пиролиза различных исходных веществ (Томский Государственный Университет, ВНИИЭСХ РАСХН и др.), причем исследования проводятся без (какой-то либо) финансовой и административной поддержки со стороны государства.

Экологическая, пожаро- и взрыво- безопасность Установок Быстрого Пиролиза (УБП).

Экологическая безопасность УБП обуславливается замкнутым циклом производственного процесса, а также применением автоматизированной системы управления технологическим процессом производства. Технология УБП строится (практически) на принципах безотходной технологии, без каких-либо выбросов и утилизации отходов (их просто нет). Взрывобезопасность УБП обеспечивается, прежде всего, открытой системой по давлению (в технологии УБП применяется только атмосферное давление). Все основное оборудование УБП изготавливается не котлонадзорном порядке. Единственный взрывоопасным узлом УБП является баллонный газ-пропан. Помещение для УБП должно отвечать требованиям взрывобезопасности. Пожарная безопасность УБП обеспечивается соблюдением требований противопожарной безопасности, для объектов повышенной опасности.

Вывод: для обеспечения экологической и пожарной безопасности, а также взрывобезопасности требуется только одно соблюдение производственным персоналом техники безопасности, установленных норм экологической, противопожарной и взрывобезопасности.

Пиролизные установки по переработке отходов

Пиролиз: суть, виды, этапы, практическое применение

Пиролиз — это разложение соединений органического и искусственного происхождения под действием высоких температур. Он распространен в промышленности. Область его применения — обезвреживание твердых бытовых отходов (ТБО). Подробно об этом способе переработки в статье.

Суть метода

Утилизация органических веществ этим способом заключается в превращении тяжелых отходов в более легкие. Отсутствует доступ кислорода, возникает анаэробная реакция. Процесс пиролиза сопровождается ростом температуры до 200–400°С. Давление соответствует атмосферному.

Механизмы превращения веществ анаэробным нагреванием еще недостаточно изучены. Условно все реакции пиролиза делят на первичные и вторичные. Первый тип превращений заключается в снижении молекулярной массы соединений. Так расщепляются тяжелые вещества. Процесс сопровождается выделением большого количества газов.

Вторичная реакция — это преобразование низкомолекулярных соединений в тяжелые. Этот химический процесс характерен для последних этапов пиролиза. Выделение газов уменьшается. Два типа реакций происходят в одно и то же время, поэтому классификация условна.

В теории осуществляют пиролиз воды. В результате образуется гидроген и кислород. Но на практике такая задача неосуществима, так как необходимая температура нагрева составляет тысячи градусов. Это технически трудоемко и дорого.

Химики также допускают пиролиз газа. Сначала разрушаются менее устойчивые связи атомов карбона, потом распадаются мостики между этим микроэлементом и водородом. По формуле пиролиза последним разлагается метан.

Применение метода на территории РФ и в мире

Первые пиролитические предприятия в России открылись в последних декадах 19 века. Там перерабатывали керосин. Из получившихся продуктов делали газ для освещения. Первый патент на этот метод получил ученый из Санкт-Петербурга. Во времена первой мировой войны пиролитическим способом создавали толуол — сырье для взрывчатки тротила.

Пиролизные заводы по переработке мусора расположены по всему миру. Газ, как один из продуктов утилизации, является источником энергии для нагревания воды, отопления.

С помощью высокотемпературной обработки добывают этилен, пропилен. Лидер по созданию продукта для получения этилового спирта на данном этапе — США.

Они добывают более 27 000 тонн этого вещества за 1 год. В России получают 3 000 тонн.

Пиролиз в мире популярней, чем в странах СНГ. Это связано с высокой стоимостью установки, техническими трудностями эксплуатации. Новые предприятия не строятся, реконструируются старые, сохранившиеся с времен Советского Союза.

Пиролизное оборудование для переработки отходов можно без проблем приобрести в интернете. Цена на одну установку начинается от 10 млн рублей.

Метод высокотемпературной переработки давно вышел за пределы промышленной области. Можно найти духовые шкафы с функцией эко-пиролиза. Суть режима в том, что для одновременного приготовления большого количества еды требуется минимум энергии.

Классификация

Существует 2 основные классификации метода пиролиза. Первая основана на длительности процесса. Выделяют быстрый и медленный пиролиз. Первый похож на воду в горячем масле. В этом случае жидкость вскипает мгновенно. А медленная переработка напоминает нагревание воды в кастрюле. Она происходит постепенно.

У быстрого пиролиза выделяют ряд преимуществ в сравнении с медленным:

- так как продукты не осмоляются, на выходе они чище;

- переработка отходов нуждается в наименьшем количестве энергии;

- реакции выделения тепла превышают поглощение, в результате чего образуется энергия;

- отсутствует необходимость в прерывании технологического процесса.

Обработка отходов путем анаэробного сжигания делится в зависимости от уровня нагрева внутри установки. Таким образом выделяют низко- и высокотемпературный пиролиз. В первом случае достигается нагревание от 450 до 900°С, во втором — выше 900°С.

При низкотемпературной обработке газы выходят в малом количестве. Но остается много твердых отходов. Высокотемпературный метод сопровождается обильным синтезом газов, минимумом смол. Отличительная черта этого вида переработки — твердый остаток равен нулю.

В химии разграничивают окислительный и сухой пиролиз. Первый вид используют для утилизации мусора пастообразной консистенции, осадков, сырья в мазуте или золе. Сухой пиролиз отходов получил более широкое распространение. Его применяют для утилизации ТБО.

Продукты переработки

Объем и вид продуктов пиролиза бывает разным. Играет роль материал, который подвергался переработке, количество сырья, длительность и температура процесса. В результате сгорания образуются такие продукты пиролиза:

- пиролитическое масло;

- электрическая и тепловая энергия;

- дизельное топливо;

- пирогаз;

- пикарбон — твердый остаток, по сути являющийся древесным углем.

Пиролитическое масло используют в качестве топлива для печи. По сути это аналог мазута. Еще продукт используют в виде сырья для вторичной переработки.

Все эти продукты должны получатся в теории. Но на практике этого не всегда можно добиться. Чтобы получить дизельное топливо, необходимо тщательно разделить отходы. Извлечь сырье из несортированных остатков практически невозможно.

Этапы обработки мусора

Прежде чем сжечь отходы, их подготавливают: измельчают и высушивают. Сушка — это процесс, требующий наибольшее количество энергии. При переработке древесины ее высушивают до 15%. Помимо удаления воды из дерева, заменяются некоторые компоненты.

Только после предварительной подготовки приступают к пиролизу отходов. Сначала разлагаются самые нестабильные части мусора. Их расщепление наступает при температуре до 300°С. В это время выделяется уксусная кислота, двуокись углерода и угарный газ.

При росте температуры выше 300°С, разлагается большая часть твердых бытовых отходов.

Этот процесс является экзотермическим, то есть сопровождается обильным выделением тепла. Активно образуется метанол, углеводород, аммиак, эфиры.

На последних этапах пиролиза макулатуры и других древесных остатков происходит прокаливание оставшихся в установке веществ. В этот момент температура достигает 500°С и продолжает расти. Выделяется смола с большой молекулярной массой, летучие газы. К примеру, водород, углекислый и угарный газы. В итоге остается древесный уголь.

Описание пиролизной установки

Устройство для переработки мусора высокими температурами является динамичным. Его можно передвигать в разные части помещения. Пиролизная установка по сжиганию отходов имеет такие составляющие:

- термический реактор;

- систему отвода газов пиролиза, в которую входят отстойник и конденсатор;

- совокупность устройств для отвода и очищения газов.

Основная составляющая в установке для пиролиза — это реактор и его компоненты (печь и швельшахта). Отходы поступают в верхнюю часть реактора, спускаясь в процессе сжигания, пока в итоге не окажутся в швельшахте. Высокотемпературное сжигание происходит в средней части реактора, а в верхних его слоях мусор просушивается.

Процесс сжигания состоит из двух этапов: коксование и температурное разложение. Газы, образующиеся в реакторе, не выходят мгновенно наружу.

Для защиты экологической системы они должны пройти несколько этапов линии пиролиза. Первым на выходе из реакторов расположен котел-утилизатор. Далее газы попадают в сушилку и абсорбер.

В последнем они обрабатываются известковым молоком. После этого газы выходят в окружающую среду.

В реакторе промышленных пиролизных печей для ТБО остается шлам — не превращенные в газ твердые бытовые отходы, смесь солей и золы. Он полностью безопасен. Его используют в сельском хозяйстве, промышленном производстве как топливо или сырье.

Преимущества и недостатки разных видов пиролиза

Каждый из типов имеет свои плюсы и минусы. Низкотемпературный пиролиз обладает такими преимуществами:

- можно перерабатывать мусор без сортировки;

- минимальное выделение токсичных окисей серы и азота.

Но минусов у этого метода больше, чем плюсов. Среди них:

- высокая стоимость установок;

- большие габариты печей и сложная конструкция;

- для эксплуатации необходимо много средств и рабочей силы;

- не распадаются высокомолекулярные соединения.

Среди преимуществ высокотемпературного пиролиза можно выделить следующие:

- газ используют в качестве сырья для тепловой энергии;

- на выходе газ имеет минимальное количество примесей;

- жидкие продукты пиролиза (масло) используют как заменитель нефти;

- золу применяют в дорожном строительстве.

Высокотемпературная переработка более выгодна с экономической точки зрения. Она требует меньше затрат, а продукты пиролиза можно использовать повторно.

Заключение

Пиролиз — высокотехнологичный метод переработки ТБО. Он обретает все большее распространение в мире, так как практически не влияет на окружающую среду.

Преимущество метода — возможность повторного использования продуктов, благодаря чему снижается потребность в первичном сырье.

Стационарные пиролизные установки для переработки мусора, продукты пиролиза, самодельные агрегаты

Вывоз, переработка и утилизация отходов с 1 по 5 класс опасности

Работаем со всеми регионами России. Действующая лицензия. Полный комплект закрывающих документов. Индивидуальный подход к клиенту и гибкая ценовая политика.

С помощью данной формы вы можете оставить заявку на оказание услуг, запросить коммерческое предложение или получить бесплатную консультацию наших специалистов.

Вывоз, переработка и утилизация отходов с 1 по 5 класс опасности

Работаем со всеми регионами России. Действующая лицензия. Полный комплект закрывающих документов. Индивидуальный подход к клиенту и гибкая ценовая политика.

С помощью данной формы вы можете оставить заявку на оказание услуг, запросить коммерческое предложение или получить бесплатную консультацию наших специалистов.

Пиролизная установка – это устройство, которое позволяет полностью решить проблему утилизации и переработки твердых бытовых отходов. Достоинством оборудования является экологичность и безопасность применения. В результате непрерывного пиролиза невостребованное сырье преобразовывается в качественные пользующиеся спросом материалы.

Стационарная установка для пиролиза

Оборудование пиролизного типа для переработки твердых отходов представляет собой блочную конструкцию с расположенной в центре достаточно объемной камерой. Верхняя часть устройства имеет загрузочные отверстия, через которые поступает сырье, требуемое утилизации.

В систему входят насосы различной мощности. Установка также оснащена:

- конденсаторами

- вентиляторами, над которым закреплены дроссельные заслонки

- отсеками для воды

- реактором

- загрузочным блоком

- модулями выгрузки

- швельшахтами

- газоанализаторами

- подогревающими воздух приспособлениями

- дымососами

Реактор устройства имеет герметичную загрузочную дверку. Она может быть прямоугольной или круглой формы. Последний вариант считается более удобным в использовании. Диаметр проема соответствует размеру реактора – от 2,2 до 2,8 метров. Количество сопел в устройстве зависит от модели пиролизного агрегата.

Характеристика

Пиролизные стационарные установки – это оборудование с высокими техническими показателями:

- производительность – более 120 куб. м. в час

- рабочий температурный режим – 230 градусов

- мощность насосов – 4 ватт

- давление в системе – более 40 Па

Оборудование стационарного типа содержит различного диаметра дымоотсосы и защитную систему серии РР20. Затворы в такой конструкции установлены только на центральном участке камеры. Разовая загрузка сырья в таких агрегатах может составлять от 4 до 20 тонн.

Рабочий процесс

С помощью пиролизной установки производится быстрая и полная переработка отходов с целью получения различных материалов высокого качества. Процесс модификации невостребованного сырья выполняется в такой последовательности:

- Твердые бытовые отходы поставляются через загрузочную дверь. После поступления необходимого количества сырья отсек герметично закрывается.

- С помощью дизельной или газовой горелки происходит нагревание реактора до температуры 300- 400 градусов. Тепловой процесс способствует формированию нефтяных фракций. В некоторых моделях может использоваться другой вид топлива – дрова или уголь.

- При поступлении нефтяных газов в сепаратор происходит процесс конденсации тяжелых частиц пиролизного масла. После этого в каталитической колонне осуществляется молекулярное расщепление продукта, что приводит к образованию большого количества легких маслянистых фракций.

- Преобразованные газы поступают в кожухотрубное холодильное отделение, где после охлаждения и конденсации аккумулируются в топливной камере. Все оставшиеся горючие составляющие способствуют дальнейшему пиролизному процессу.

По завершению переработки оборудование остывает. Время охлаждения системы зависит от размеров устройства и производительных особенностей, в среднем составляет 2 — 4 часа.

Посредством автоматической системы выгрузки углерод поступает в специальные емкости для хранения. Затем через рабочий дверной проем достается металлоккорд, который во время переработки скручивается в рулон. Такое свойство намного облегчает процесс его удаления.

После извлечения всех продуктов пиролиза можно выполнять загрузку второй порции сырья для переработки.

Какие материалы можно переработать

В пиролизной установке можно произвести полную переработку таких бытовых отходов:

- пластик – мешки, пакеты, сумки

- бумага – макулатура, остатки фабричного производства

- отходы резины – подошва обуви, резинки жевательные

- кабель – телефонный, ПВХ, с резиновым изоляционным покрытием

- шины – мопедов, грузовых машин, велосипедов, изделия с нейлоновым кордом

Пиролизной обработке также могут подвергаться бутылки, пластиковые части автомобиля, старые ковры, металлопластиковые детали, масла после отработки, мазут.

Перед переработкой выполняется сортировка отходов. Отбор сырья выполняется согласно гранулированному составу и виду. Для повышения пиролизного процесса материал сушат и измельчают.

Продукты пиролиза

В результате переработки получаются такие продукты:

- углерод – 30 – 40%

- масло пиролизное – процент зависит от массы загружаемых отходов и в среднем составляет 20 – 65%

- корд металлический – образуется в результате модификации шин и покрышек

- смесь пиролизных горючих газов – 10%

Также в процессе преобразования отходов выделяется небольшое количество воды и пара. Все продукты пиролиза находят свое применение во многих промышленных сферах.

Перемолотый углерод применяют при изготовлении красящих веществ и резины. При этом для переработки используются отходы шин.

Пиролизное масло с помощью дистилляции преобразовывают в бензин или дизельное топливо.

Самодельное оборудование

Сделать своими руками установку для переработки отходов не просто. Для сборки конструкции требуются определенные знания и навыки. Изначально подбирается большого размера камера. Сверху формируется загрузочный проем с дверкой.

Для установки необходимого температурного режима используются дроссельные заслонки. Устанавливаются конденсатор, вентилятор, а затем насос, а под ним швельшахта. Емкости для воды монтируются в нижней части устройства.

Самодельный монтаж пиролизной установки требует точности и соблюдения всех технологических требований. От правильной сборки конструкции зависит не только качество переработки отходов, а и безопасность использования оборудования.

Пиролизные установки – это полностью автоматизированные устройства, обеспечивающие полную утилизацию твердых отходов. Технология термической переработки невостребованного сырья позволяет получить продукты высокого качества, которые успешно применяются в различных промышленных отраслях.

Переработка ТБО в энергию с помощью пиролиза

Во всём мире рынок оборудования для рециклинга отходов и получения энергии из альтернативных источников активно развивается.

Разрабатывается, конструируется и производится новое оборудование для переработки отходов и получения альтернативных источников энергии.

Одно из перспективных направлений развития — это создание универсальных пиролизных установок для переработки отходов.

Универсальная установка для пиролиза перерабатывает различные виды бытовых и промышленных, твердых, жидких и пастообразных отходов.

Это могут быть изношенные покрышки, резиновые изделия, отходы пластика, отработанные масла, буровые и нефтяные шламы, нефтезагрязненный грунт и нефтепродукты, утратившие свои качества.

Отходы перерабатываются без предварительной подготовки и обработки.

Как это работает?

Реторта — цилиндрический сосуд из жаростойкой нержавеющей стали с крышкой, со специальным затвором для герметизации и исключения попадания воздуха внутрь реторты.

Реторта имеет объём 2,6 кубометра. Она имеет днище в виде усечённого конуса, такая форма препятствуют деформации металла при высоких температурах.

Модуль пиролиза — это вертикальная печь футированная огнеупорным бетоном с армированием и высокотемпературной теплоизоляцией на основе керамического волокна. Модуль оборудован твердотопливный печью с воздушным наддувом для сжигания низкосортных топлив и газовой горелкой для возможности использования разных видов топлива.

Отходы для переработки загружаются в реторту; размеры реторты позволяют загружать крупногабаритные не измельченные отходы.

После загрузки реторта помещается в модуль пиролиза. В модуле пиролиза создаётся необходимая высокая температура. Сырьё нагревается через стенки реторты и без доступа кислорода подвергается термическому разложению.

После окончания процесса реторта вынимается из модуля и оставляется на открытом воздухе для остывания. Далее следующая реторта ставится в модуль.

В комплекте установки поставляется две реторты, которые в процессе работы сменяются по очереди без перерыва.

Выгрузка твёрдых продуктов разложения из остывший реторты осуществляется с помощью подъемного крана в приемный бункер.

При нагревании и разложения отходов внутри реторты образуется парогазовая смесь, которая направляется по трубопроводу в конденсатор-холодильник для охлаждения и конденсации паров пиролиза.

Сконденсированное жидкое печное топливо сливается в сборник, откуда откачивается в ёмкость для хранения.

Полученное топливо можно использовать в качестве энергоносителя на котельных, для выработки электроэнергии на паровых генераторах, а также для переработки с получением бензиновой, керосиновой и дизельной фракции.

Неконденсирующиеся газы проходят систему сепараторов, где тщательно очищаются от капель жидкости, затем направляются на газовую горелку и используется в качестве топлива для поддержания процесса.

Важно отметить, что дополнительное топливо необходимо только на начальной стадии запуска пиролизной установки.

После стабилизации процесса, неконденсирующийся газ, полученный в ходе переработки сырья, направляется на горелочное устройство и используются в качестве топлива для поддержания работы установки.

Максимальная эффективность достигается при работе двух и более пиролизных модулей одновременно, так как избыточный газ из первого модуля может быть использован для разогрева второго.

Модули постоянно находятся на разных стадиях процесса; второй модуль проходит стадию максимального газообразования в тот момент, когда первый испытывает наибольшую потребность в топливе. Таким образом нет необходимости в дополнительном топливе. Выбросы в атмосферу существенно уменьшаются, не надо устанавливать газгольдер для временного хранения пиролизного газа.

При одновременной работе большого количества пиролизных модулей отсутствует проблема розжига.

Проведение и окончание процесса пиролиза осуществляется по техническим параметрам температуры и давления, в соответствии с инструкцией по эксплуатации. Все технологические параметры контролируются и регулируются с пульта управления оператора.

Безопасность

Пиролизная установка оборудована взрывобезопасным клапаном и системой аварийного сброса газа, который в случае нарушения работы исключают вероятность повреждения оборудования и нанесение вреда здоровью обслуживающего персонала.

Размеры

Пиролизные установки разработаны в мобильном исполнении. Габаритные размеры комплекса соответствует размерам сорокафутового контейнера.

Площадка для размещения оборудования не требует длительной подготовки и масштабных строительных работ, все соединения в конструкции фланцевые для оперативного демонтажа и монтажа на объекте. В комплекте установки поставляется подставка для транспортировки.

Установки в стандартном исполнении предназначены для работы при температурах окружающей среды до -40°С. По заказу фирмой-изготовителем изготавливается специальное исполнение установок для работ при температурах до минус 60°С.

Пиролизные установки долговечны и безопасны, просты в эксплуатации и работают по принципу самообеспечения.

Опыт использования пиролизных установок

Более 200 пиролизных установок для переработки отходов работают во многих странах мира — в Австралия, Аргентине, странах СНГ, Евросоюза, Азии и Африки.

На весь ряд оборудования предоставляется гарантия, сотрудники компании-разработчика обеспечивают пуск/наладку оборудования и обучение персонала в любой стране мира.

Подробную информацию о производителе оборудования

можно найти на сайте http://ttgroupworld.com.

Переработка твердых бытовых отходов при помощи пиролиза

Пиролиз ТБО должен помочь землянам очистить окружающую среду от мусора и уменьшить нагрузку на нефтеперерабатывающую промышленность. Это производство, которое может дать ощутимый доход бизнесмену, наладившему его, так как сырьем служит дешевый мусор, которого только по России за год образуется 3,5 миллиарда тонн.

Что такое пиролиз ТБО, его преимущества перед простым сжиганием

Пиролиз – это разложение тяжелых органических веществ на более легкие при нагревании и в отсутствии кислорода. На латинском языке «pir» – это огонь, а «lizios» – разлагаю, дословный перевод термина: «разлагаю огнем».

Смысл пиролиза ТБО (смотреть схему ниже) сводится к тому, что соединения, образующие мусор, при нагревании расщепляются на вещества, имеющие более низкую молекулярную массу.

В результате пиролиза образуется три основных продукта:

- пирогаз (пиролизный, пиролитический газ или синтез — газ) – это смесь газов, способных гореть и негорючих;

- пиролизное (пиролитическое) масло и вода. Пиролизное масло имеет разный состав и может служить впоследствии печным топливом или сырьем для переработки;

- пикарбон (твердый углеродсодержащий остаток – уголь).

По ходу пиролиза происходит четыре общих для всех его видов процесса: просушка мусора (в сушильной камере), сухая его перегонка (пиролиз), горение твердых остатков, получение пиролизного газа, пиролитического масла и углеродистого остатка.

Из схемы видно, что нагревание некоторых этапов происходит за счет тепла, вырабатываемого по ходу пиролиза.

Пиролиз ТБО может протекать в разных температурных режимах. При низких температурах выход газа меньше, больше образуется пиролитического масла и пикарбона. С увеличением температуры равновесие сдвигается в сторону образования синтез – газа.

Пиролиз ТБО имеет неоспоримые преимущества перед утилизацией мусора сжиганием. Во-первых, не происходит загрязнение среды, во-вторых, сырьевым материалом служат отходы, при этом примечательно, что пиролизом перерабатываются отходы, которые сложно утилизировать, например, старые шины.

Пиролизные остатки не содержат агрессивных веществ, поэтому их можно складировать под землей, причем такие отходы образуются в меньшем количестве, чем после сжигания. При пиролизе тяжелые металлы не восстанавливаются, а уходят в золу. Полученные продукты легко хранить и перевозить.

Оборудование не является массивным, и оно относительно недорогое.

Виды пиролиза

По воздействию разных значений температур на мусор пиролиз делится на низкотемпературный и высокотемпературный. Первый протекает при температуре до 9000С, а второй – при температуре больше 9000С.

Низкотемпературный пиролиз. Технология обработки отходов данным способом заключается в нагревании сырья в шахте до 350 – 4500С без доступа воздуха, то есть при отсутствии как кислорода, так и азота.

Стабильная температура и полное отсутствие кислорода гарантируют, что сырье не будет гореть, а также не будет помех для интенсивного протекания таких процессов как нагревание, плавление, испарение, разложение углеродистых соединений.

При данном типе пиролиза неважно, каков химический состав перерабатываемых отходов и в каком соотношении находятся в них органические вещества. Пиролизный газ имеет, практически, одинаковый состав:

- горючая составляющая: угарный газ, метан, этилен, сероводород, водород;

- негорючая составляющая: углекислый газ и азот.

Важно, что горючая составляющая значительно превышает по содержанию негорючую, а это значит, что пиролизный газ можно использовать так же, как добываемый природный газ. Выход полученного горючего газа зависит от качественного состава сырья: так, пищевые отходы образуют газ, насыщенный влагой, чего не скажешь о пластмассах.

Принципиальная схема низкотемпературного пиролиза

Высокотемпературный пиролиз. Технологическая цепочка:

- Сортировка мусора с удалением больших предметов, цветного и черного металлолома.

- Измельчение и просушка отобранных отходов.

- Разложение просушенного сырья с целью образования пиролитического газа, пиролитического масла, шлаков и побочных веществ, таких как Cl2, F2, N2.

- Ликвидация загрязнителей и снижение температуры полученного газа.

- Употребление пиролитичского газа для получения пара, электрической или тепловой энергии. Чаще всего этот газ применяется обратимо для инициирования пиролиза.

- Пиролитическое масло после складирования направляется в качестве сырья на заводы нефтехимической промышленности для изготовления горюче – смазочных материалов, заменителей мазута и дров.

Принципиальная схема высокотемпературного пиролиза

Плюсы и минусы пиролиза ТБО

Положительные стороны низкотемпературного пиролиза:

- нет острой необходимости сортировать углеводородные остатки (даже полностью несортированные отходы дают выход пиролизного газа в два раза больше по сравнению только с пищевыми отходами);

- городские свалки выступают в роли источника сырья для производства;

- отсутствие ядовитых оксидов серы и азота.

Недостатки низкотемпературного пиролиза:

- сложная конструкция крупногабаритных печей;

- высокая стоимость печей;

- необходимость в большом количестве работников;

- не происходит полный распад диоксинов, содержащихся в сырье;

- тяжелые металлы не плавятся, а выпадают в осадок вместе со шлаком.

Преимущества высокотемпературного пиролиза:

- можно перерабатывать сырье с небольшим количеством горючих материалов;

- образующийся газ поднимается снизу вверх и проходит через слой мусора, который подается сверху. При этом газ не захватывает пылевые частички, что служит залогом его чистоты;

- пиролизный газ подобен природному, и его целесообразно применять для выработки тепловой энергии, а на небольших электростанциях для выработки электричества;

- пиролизный газ проще очищать от ненужных примесей (если вообще таковые есть) из-за низкой температуры;

- поскольку процесс идет в отсутствии кислорода, то пиролизный газ не содержит опасные диоксины, образующиеся при сжигании углеводородов;

- если в ходе пиролиза получается жидкая фракция (из старых покрышек образуется, например, пиролизное масло, которое не совсем точно называют синтетической нефтью), то ее используют как заменитель нефтепродуктов;

- зола не содержит неокисленный углерод и имеет низкую температуру, что позволяет использовать ее, например, в дорожном строительстве.

Какие отходы можно перерабатывать при помощи пиролиза

Обратите внимание! ТБО – твердые бытовые отходы – разные субстанции, которые без обработки невозможно вторично использовать в бытовой деятельности человека.

ТБО – это смесь веществ органического и неорганического происхождения, имеющих разные свойства. В России отходы не сортируются. Однако за рубежом, да и у нас в стране есть тенденция к снижению в мусоре доли пищеотходов и увеличению доли упаковочных материалов: пластика, картона, бумаги.

Исследования показали, что примерно 30 процентов по весу и 50 процентов по объему ТБО приходится на долю упаковочного материала. А 13 процентов по весу и 30 процентов по объему упаковочного материала приходится на долю пластмассовых изделий, в подавляющем большинстве пластиковой посуды.

Органическую составляющую мусора подразделяют на:

- компостируемую (кухонные отбросы, опил, кора и ветки деревьев, щепа, старые газеты, картон);

- некомпостируемую (пластмассы, резина, кожа, выброшенные старые шины, кабели, вязкие пастообразные отходы, такие как машинное масло, нефтешламы, почва, на которую попали горюче-смазочные материалы).

Пиролизу подвергается компостируемая и некомпостируемая составляющие мусора.

Пиролизное оборудование для переработки отходов

Современное оборудование может работать с использованием сырья, полученного почти из любых видов органических отходов с использованием собственной энергии. Обязательной составной частью системы аппаратов для пиролиза является реактор.

Интересно! Изначально первые пиролизные аппараты появились в России в девятнадцатом веке. В те времена пиролизу подвергался керосин для приготовления из него газа и бензина, которые применялись для освещения.

Переработка сырья осуществляется в зонах реактора (схема ниже):

- вверху температура поддерживается на уровне 100 – 2000С и здесь сырье подсыхает (этап №1);

- в середине при температуре 1000 – 12000С происходит термическое разложение органической массы и коксование ее, при этом часть углерода сгорает с выделением тепла, поддерживая нужную температуру (этап № 2);

- внизу твердый остаток охлаждается до температуры 1000С, остатки углерода догорают и преобразуется в золу – пикарбон, карбон (этап №3);

- отведение продуктов пиролиза для складирования и повторного применения (этап № 4).

В настоящее время промышленность предлагает следующие типы оборудования для пиролиза ТБО:

- Пиролизная установка для утилизации шин:

- Пиролизная установка для утилизации отходов деревообработки, навоза и помета:

- Универсальная пиролизная установка (Т – ПУ1) для утилизации отходов деревообработки, нефтепереработки, медицинских, пищевых и других отходов.

Если упростить промышленные механизмы пиролиза, использовать необъемные аппараты, то можно создать небольшую установку для пиролиза, применяемую в личных целях простыми людьми. В быту с помощью этой установки можно получать тепловую энергию, а в промышленности – востребованные химические продукты.

о работе пиролизной установки, находящейся в Татарстане, о технологии проведения процесса, о достоинствах данного способа утилизации твердых бытовых отходов:

Пиролизный завод

В качестве примера пиролизного завода рассмотрим технологию переработки ТБО на мини – заводе ШАХ «ПОТРАМ — ТБО». Технология производства на этом заводе построена с использованием отдельных модулей:

- для сортировки, измельчения и компостирования ТБО. Производственная площадка имеет размеры 50м в длину, 30м в ширину и 12м в высоту;

- просушки компоста;

- образования синтетического пиролизного масла;

- получения дистиллятов из пиролизного масла;

- очистки дистиллятов до уровня чистоты Евро-4.

Модульная схема работы завода дает возможность приспосабливаться к абсолютно разным видам ТБО.

Мусор на заводе перед обработкой проходит радиационный контроль, большие куски мусора измельчаются (размеры измельченных частиц не должны превышать 250 мм в диаметре) и компостируются. Компост содержит до 60 – 65% воды, поэтому он поступает в установку низкотемпературного пиролиза для удаления влаги.

Далее этот материал отправляется в установку высокоскоростного пиролиза, где он перемешивается с золой ТБО, образованной здесь же и имеющей высокую температуру порядка 800 – 8500С. Смесь поступает в реактор, который медленно вращается.

В этом реакторе смесь без кислорода прогревается до температуры 460 – 4900С.

Происходит термическое разложение тяжелых органических молекул с образованием легких углеводородов, которые затем конденсируются, и с выделением неконденсирующихся газов (водорода, азота, угарного газа, сероводорода и других), также образуется твердый углеродистый остаток и зола.

В условиях данной технологии происходит очень быстрый, практически мгновенный нагрев компоста, лишенного влаги, что обеспечивается высокоэффективным подводом энергии.

Плюсом системы является снижение потерь тепловой энергии, так как она не рассеивается в окружающее пространство. Для того чтобы запустить реактор, нужен обычный пропан, а для разогрева требуется всего 4 часа.

Полученная в реакторе смесь паров и газов поступает в следующий модуль, где пары углеводородов подвергаются конденсации, образуя жидкую пиролизную составляющую. Неорганические вещества испаряются или идут на химические предприятия для дальнейшей модификации. Газ, не подвергшийся конденсации, отправляется обратно в цикл, где он сгорает, а выделяющееся тепло обратимо используется в реакторе.

Жидкая составляющая пиролиза отправляется на склад, чтобы потом реализоваться как исходное сырье на предприятиях нефтехимии, как горючее автомобилей и локомотивов, как заменитель мазута и печного топлива в ТЭЦ и котельных.

Твердый остаток поступает из реактора в аэрофонтанную топку, где он дожигается в воздушном потоке. Образовавшееся тепло применяется для прогревания золы – теплоносителя. Горячая зола поступает в реактор, помогая разлагать органическую массу.

Таким образом, утилизация ТБО пиролизным методом – это эффективное решение переработки мусора, так как данный способ позволяет извлекать тепловую энергию и ценные продукты из отходов, практически не загрязняя при этом природную среду.

Пиролизное оборудование по переработке отходов

Один из способов переработки отходов – пиролиз. Пиролиз представляет собой метод термического разложения полимерных материалов или органических веществ под действием температуры в отсутствии окислительной среды. В отличии от методов сжигания и газификации при пиролизе обычно ставится цель получения продуктов при переработке сырья либо отходов.

В результате пиролиза полимерных материалов неизбежно образуются три конкурирующих продукта: жидкие продукты, коксовый остаток и газ. Выход данных продуктов зависит от условий ведения процесса и свойств перерабатываемого сырья.

При повышенных температурах основным продуктом является пиролизный газ, как продукт более полного термического разложения высокомолекулярного органического соединения на низкомолекулярные.

При низкой интенсивности процесса (скорости нагрева) и повышенном давлении, превалирующим продуктом является коксовый остаток уголь, как продукт вторичных и третичных процессов, преимущественно синтеза и конденсации из промежуточных продуктов.

При высокой интенсивности и умеренной температуре (обычно для большинства органических полимеров 450-550 градусов С) основным продуктом являются жидкие органические продукты.

Разновидности пиролиза

Рис.1 Термическое разложение

Рис.2 Термическое разложение в режиме абляции

Разные виды сырья дают различные выходы продуктов. В таблице 2 представлены материальные балансы при переработке различных видов сырья методом быстрого абляционного пиролиза.

Материальный баланс для различных видов сырья

Таким образом, технология пиролиза позволяет реализовать гибкое решение по переработке широкого класса полимерных отходов и биомассы в топливо и химические продукты, а бизнес по переработке отходов с применением такой техники быстро окупается и приносит высокий доход.

Что представляет собой пиролизная установка

Пиролизные установки имеют весьма обширную классификацию и множество типов. Различают установки периодического и непрерывного действия, классифицируют по устройству реактора, конденсатора и типу процесса.

Однако каждая пиролизная установка, как правило имеет реактор (реторту, в случае периодического процесса) , конденсатор, и энергетический модуль (топка). Иногда, когда ставят цель получать лишь твердый продукт, конденсатор исключается из схемы и вся парогазовая смесь сжигается в топке.

Некоторые конструкции для снижения энергетических потерь предусматривают совмещение реактора и энергетического модуля, однако, в этом случае, усложняется контроль за температурой и предъявляются более высокие требования к конструкционным материалам реактора, поскольку температура процесса пиролиза и температура эффективного горения пиролизного газа существенно различаются. Установки периодического типа менее эффективны по сравнению с непрерывно действующими, поскольку в результате циклического нагрева сложно обеспечить стабильность качества продуктов. А в случае, если реторта циклично вынимается из температурной зоны, то и снижается термическая эффективность, связанная с необходимостью при каждом цикле прогревать и охлаждать сопоставимую с загрузкой по массе реторту. Кроме того, конструкционный материал реактора при цикличной работе имеет низкий ресурс в результате частых “стрессов” , вызванных нагревом – охлаждением.

По степени автоматизации пиролизные установки различают на полностью автоматизированные комплексы, частично автоматизированные и механизированные установки, требующие ручного труда, и не механизированные решения, которые утратили свое значение. Важным в процессе пиролиза является контроль за температурой и давлением, поскольку от этих параметров зависит безопасность процесса и качество продуктов.

Установка для переработки отходов FPP02 является специализированным техническим комплексом, который перерабатывает отходы в несколько технологических стадий.

В зависимости от вида сырья и его гранулометрического состава первоначально осуществляется его предварительное измельчение, сортировка или очистка.

Далее в зависимости от влажности сырья обеспечивается его сушка до влажности не выше 15 %. Сушка влажных и гидрофильных материалов необходима для увеличения эффективности пиролизной установки.

Дело в том, что влажное сырье проблематично нагреть до температур выше температуры кипения воды, поскольку процесс фазового перехода (испарения) связан с очень существенными затратами тепла, порой на порядок отличающимися от удельных затрат на энергии на термическое разложение.

В результате чего пиролизный реактор превращается в большую “кастрюлю” в которой происходит выкипание воды, но не пиролиз. Испарять воду из сырья более эффективно в специальных сушильных аппаратах.

Кроме того, испаренная вода в пиролизном реакторе также ухудшает качество продуктов пиролиза. Поэтому чем более сухое будет сырье, тем более эффективно будет протекать процесс пиролиза.

Быстрый пиролиз – это термическое разложение биомассы без доступа кислорода при температурах 450-550°С, высокой скорости нагрева 500-1000°С/с и незначительном времени пребывания продуктов в реакционном пространстве (до 5 сек). В результате процесса образуется парогазовая смесь.

Конденсация – это переход вещества из газообразного в жидкое или твердое состояние. В результате быстрого охлаждения и конденсации парогазовая смесь процесса пиролиза образуется в жидкие и твердые продукты.

Для реализации вышеперечисленных технологических стадий Установка быстрого пиролиза FPP 02 состоит из следующих основных блоков и элементов:

- Модуль загрузки

- Реактор

- Энергетический блок

- Блок конденсации

- Промежуточный блок

- Модуль выгрузки

- Склад автоматизированной подачи

Принцип работы установки

Технологический процесс в установке FPP 02 осуществляется следующим образом: измельченное и высушенное сырье подаются в расходный бункер модулей загрузки, откуда осуществляется его подача в реактор через двухклапанное шлюзовое устройство.

В реакторе под действием теплоты, образуемой в энергетическом модуле, в отсутствии кислорода осуществляется механоактивированное термическое разложение сырья, в результате чего образуются уголь и парогазовая смесь.

Парогазовая смесь подается в модуль очистки, где осуществляется отделение парогазовой смеси от угольной пыли с последующей её подачей в конденсаторный модуль.

Мелкодисперсный уголь из реактора подается шнековым питателем в модуль выгрузки, где осуществляется его накопление и распределение. Возможна подача угля либо на выгрузку, либо на сжигание в энергетический модуль.

Быстрое охлаждение и конденсация парогазовой смеси в конденсаторном модуле позволяет выделить жидкую составляющую и горючий газ. При этом горючий газ подается на сжигание в энергетический модуль с целью энергетического обеспечения процесса пиролиза.

Такое устройство может использоваться для утилизации различных материалов, в том числе, оно может использоваться как установка по переработке нефтесодержащих отходов. Управление осуществляется из отдельного помещения, в котором устанавливается пульт оператора. Отсюда оператор контролирует процесс и при необходимости регулирует температуру пиролиза.

Какие отходы можно утилизировать с помощью установки

Комплекс по переработке отходов позволяет утилизировать следующие материалы:

- отсортированные производственные и бытовые отходы;

- отходы деятельности предприятий нефтеперерабатывающей промышленности;

- отходы деревообрабатывающих производств;

- автомобильные шины и другие изделия из резины;

- пластики;

- различные виды торфа и сланца;

- иловые отложения, образующиеся в канализационных системах;

- переработанные шпалы;

- птичий помет и подстилочную массу;

- отходы агропромышленного комплекса;

- Tetra Pack.

Такой комплекс по переработке бытовых отходов будет особенно полезен для утилизации органических отходов с фермерских хозяйств, птицефабрик и сельскохозяйственных полей (навоз, шелуха, солома, листья, пищевые отходы).

Преимущества установки по переработке отходов

Оборудование для пиролиза мусора, цена на которое у нас позволяет за небольшие деньги создать полноценный комплекс для переработки предварительно отсортированного мусора (органическую часть), может использоваться как на больших предприятиях, так и в малых цехах. Такие устройства не требуют организации больших полигонов для утилизации, а для установок не нужно строить специальных помещений с какими-то особыми требованиями.

Установка быстрого пиролиза FPP 02 приспособлена для эксплуатации ее на открытых площадках и отлично работает даже при воздействии таких внешних факторов, как перепады температуры или осадки.

Главное преимущество таких устройств для больших предприятий заключается в отсутствии необходимости дополнительных трат на вывоз и утилизацию собственных отходов сторонними организациями. Следовательно, можно сэкономить на дополнительной рабочей силе и транспорте. Одна такая установка окупается в течение не более трех лет использования.

Мы предлагаем пиролизные установки по выгодной цене.

Наши специалисты помогут доставить и установить оборудование, после чего его можно эксплуатировать без необходимости совершения каких-либо дополнительных действий.

Сервисное обслуживание и ремонт также могут быть оказаны представителями нашей компании. В рамках индивидуального гарантийного сервисного договора мы оказываем услуги постгарантийного сервисного обслуживания.

Что такое пиролиз — описание процесса пиролиза

Процессы термического разложения органических и неорганических соединений называют пиролизом. Особенностью сжигания при этом методе считается ограничение доступа кислорода. Данный способ утилизации считается безотходным/малоотходным и позволяет создавать циклический механизм переработки не только ТБО, но также нефтепродуктов, загрязненной почвы, прочего.

На выходе такого деструктивного разрушения становятся продукты, характер и природа которых зависит от применяемого конкретно метода, а также состава вторичного сырья.

Выделяют два основных результирующих направления: обезвреживание отходов и сбор сырьевой базы. Последний вариант на сегодня наиболее актуальный. Прежде всего из-за возможности воссоздавать нефтехимические продукты, природный ресурс которых, как известно, невосполним.

Кроме того, в результате переработки органических отходов получают сразу два вида продуктов — кокс и жидкие компоненты: смолы, пиролизный газ. При осаждении или фильтрации последнего получают углеводороды. Дополнительно к этому вызывает интерес получение ароматических соединений.

Оборудование для пиролиза резины

Виды пиролиза, причины их появления

Для реализации метода требуется дорогостоящее оборудование, необходима подготовка кадров. Несмотря на это заинтересованность в создании предприятий, занимающихся утилизацией ТБО по методу пиролиза есть.

- Во-первых, это эффективный метод использования вторичного сырья (фактически безотходный).

- Во-вторых, наблюдается заметный вклад в защиту экологической среды.

- В-третьих, не страдают жители территорий, прилегающих к заводам с таким методом переработки.

Появившись еще в 19 веке, пиролиз интенсивно развивался. Заинтересованные лица искали еще более приемлемые варианты для разложения отходов. Преследовались такие цели:

- сохранение безопасности для окружающей среды;

- сокращение расходов на переработку;

- создание условий для накопления результатов сжигания;

- получение экономической выгоды.

В итоге появились несколько видов метода, сосредоточимся на них. Формально их два: сухой и окислительный. Однако первый имеет собственные разновидности и характеристики.

Сухой пиролиз и его разновидности

Утилизация кислых гудронов пиролизом

Метод преследует такие основные цели: обезвреживание вторичного сырья, получение топлива, различных химических соединений, используемых в промышленности. Главный сохраняемый принцип, которому следует сухой пиролиз, — рациональное использование невосполнимых природных ресурсов.

Способ позволяет получать пиролизный газ, жидкий продукт, твердые углеродистые компоненты. Сухой пиролиз может протекать при трех режимах температур:

Пиролиз при Т 450-550 градусов по Цельсию относится к низкотемпературному. Методу характерно получение полукоксов в больших количествах, максимальная температура выхода пиролизного газа при образовании его в минимальных объемах. Также наблюдается получение смол, которые в дальнейшем используются для производства каучука. Образующиеся полукоксы применяют в качестве топлива для промышленных и бытовых нужд.

Среднетемпературный пиролиз происходит при 800 градусах по Цельсию. В ходе сжигания выделяется большое количество газа и гораздо меньше, жидких смол и непосредственно кокса, чем в предыдущем случае.

Высокотемпературный пиролиз протекает при Т выше 900 градусов по Цельсию. Этот метод дает минимальное количество твердых и жидких отходов. Образующиеся газы впоследствии используют, как топливо для транспортировки.

Окислительный пиролиз

Это процесс частичного или полного сжигания промышленного вторичного сырья при его контакте с продуктами сгорания топлива. Используется для обезвреживания жидких нефтесодержащих отходов, а также пластмасс, резины, прочего.

Этот метод используют для сжигания сырья, находящегося в пастообразном, жидком или даже газообразном состоянии. Под обработку окислительным способом подходят измельченный пластик, резина, а также промышленные стоки.

Виды пиролиза по типу сжигаемого материала

Самодельная установка для пиролиза старых покрышек

Россия страна богатая древесиной. В ней сложилась одна из наиболее фундаментальных школ пиролиза этого вида сырья. Происходит процесс при низкотемпературном режиме. На выходе получают такие вещества: жидкие — метиловый спирт, уксусная кислота, ацетон, смола и др, твердые – древесный уголь.

Пиролиз метана производится при высоких температурах и получаемый в результате ацетилен, тут же отправляют на производство искусственного каучука. Такие сложности связаны с тем, что переработка метана для добычи конечного продукта ацетилена экономически невыгодна.

Между тем пиролиз метана имеет ряд уравнений для решения проблемы утилизации этого продукта. Для протекания реакций, кроме специфической температуры периодически требуются дополнительные вещества.

Например, тримеризация ацетилена протекает в низкотемпературном режиме, но обязательно с присутствием активированного угля. Более того, специфика данного процесса в его скорости: данный вид пиролиза относится к низкоскоростному, что подразумевает медленную подачу источника возгорания.

Предварительный этап получения ацетилена протекает наоборот при высоких температурах и в скоростном режиме. Формула реакции такова: 2СН4 = С2Н2 + 3Н2. Однако попутно протекает еще целый ряд побочных реакций.

Пиролиз и крекинг предельных углеводородов – это среднетемпературный процесс, в результате него получают: этилен, пропилен, бензол и ряд подобных продуктов. Нефтегазовое сырье перерабатывают по методу крекинга еще с 1877 года, автор идеи также россиянин, химик Александр Александрович Летним.

Пиролиз мусора и ТБО подразумевает в том числе переработку шин, пластмасс, прочего, о чем речь уже шла ранее. Поэтому стоит выделить лишь основные моменты или трудности, с которыми сталкиваются в ходе осуществления данного процесса.

Видео — Пиролиз или нефтехимия в деталях:

Необходимость в пиролизных установках