Современное состояние и проблемы развития нефтеперерабатывающей промышленности в России. Изменение состава и качества нефти, поступающей на переработку. Вопросы импортозамещения. Состояние модернизации российских НПЗ.

Current status and problems of the oil refining industry in Russia. Changes in the composition and quality of oil to be processed. Questions import.. The state of modernization of Russian refineries.

На развитие нефтепереработки и нефтехимии во всем мире сегодня оказывают большое влияние такие факторы, как утяжеление сырья, ухудшение его качества, изменение состава. Существенное увеличение в средне – и долгосрочной перспективе доли тяжелого сырья и битуминозных нефтей приводит к необходимости создания технологий, направленных на превращение природных битумов, высоковязких и матричных нефтей, керогенсодержащих материалов, нефтей из сложных коллекторов, нефтяных песков, сланцев в пригодную к транспортировке и переработке так называемую синтетическую нефть или смесь углеводородов. При этом наблюдается некоторый сдвиг структуры использования углеводородных ресурсов, например, в сторону газов в качестве источника жидких углеводородов, а также использования сжиженного природного газа (СПГ) в качестве топлива для судов. Появление на мировом энергетическом рынке сланцевого газа, нефтей из низкопроницаемых пород, использование биомассы и других видов альтернативного сырья также оказывают серьезное влияние на нефтяную, газовую и нефтехимическую отрасли.

Технологические «вызовы» развиваются на фоне экономических и внешнеполитических изменений, способствуя резким изменениям ситуации в мире в нефтяной отрасли. Нефть сегодня нередко становится основным экономическим, политическим или социальным фактором. Любые значительные изменения в нефтяной отрасли ведут к таким же глобальным изменениям во всех сферах общественной жизни. За последний год существенным образом изменилась расстановка сил в мировой энергетике. С одной стороны, мы наблюдаем резкое падение цен на нефть, сокращение инвестиций в нефтеперерабатывающую отрасль и снижение прибыльности предприятий нефтепереработки и нефтехимии, с другой – вырисовывается некоторая непредсказуемость колебаний цен на нефть и углеводороды. Снижение цен на бензин и дизельное топливо в США и Европе привело к необходимости оптимизации расходов, сокращению численности в нефтяных компаниях и повысило внимание к новым технологическим разработкам.

В последний раз нефтяной рынок сталкивался с подобным обвалом цен в 2008 г., когда стоимость барреля сначала выросла до $147, а затем обрушилась до $30. Американский сланцевый бум тогда только начинался, а цены довольно быстро восстановились. В 2011 – 2013 гг. средняя стоимость нефти Brent превышала $100 за баррель, высокие цены поддерживали сланцевый бум, но столь благоприятные условия, судя по всему, закончились: возвращения нефтяных котировок к трехзначным показателям в ближайшие годы не ожидается. Низкие цены пока не повлияли на текущее производство, но компании начали сокращать инвестиции и откладывать бурение новых скважин. Сейчас США продолжают наращивать нефтедобычу, которая и так находится на тридцатилетнем максимуме. В декабре 2014 г. среднесуточная добыча нефти составила 9,2 млн барр., сообщило 13 января Управление энергетической информации США (EIA). Согласно прогнозу Международного энергетического агентства (МЭА), в 2015 г. добыча там увеличится до 9,4 млн барр/сут. (для сравнения — в России среднесуточная добыча нефти (с конденсатом) за 2014 г. составила 10,5 млн барр.) [1]. Рекордные показатели добычи достигнуты, несмотря на уменьшение количества буровых установок в США до 760 — минимума за последние пять лет. При этом запасы нефти в минувшем марте выросли на 22% по сравнению с тем же периодом 2014 г. — до 468,7 миллионов баррелей, максимума для этого месяца года за всю историю развития нефтяной отрасли. Запасы бензина увеличились на 4,9% — до 231,8 млн баррелей, максимума для марта с 1988 г. Объем нефтепереработки достиг в марте 15,9 млн баррелей в сутки, а объем экспорта нефтепродуктов возрос на 18% — до 4,56 млн баррелей в сутки. Оба показателя также являются рекордными. Импорт нефти и нефтепродуктов в США вырос на 5,9% — до 9,79 млн баррелей в сутки.

Все это свидетельствует о том, что цены на нефть в 2015 – 2016 гг. будут оставаться низкими, с периодическими резкими скачкообразными колебаниями. Это обстоятельство ставит под угрозу разведку и освоение новых месторождений, включая сланцевые и шельфовые.

Мощность нефтепереработки в мире по итогам 2014 г. составила около 4,4 млрд т/год [2]. Небольшой рост мощностей произошел лишь в Азиатско-Тихоокеанском регионе. В основном это было за счет Индии. Китай заметно сократил число объявленных новых проектов. На Ближнем и Среднем Востоке, в Северной Америке, Западной Европе и других регионах, напротив, наблюдался спад производства и закрытие целого ряда заводов. При этом компании сократят инвестиционные программы на 10 – 15% в ожидании лучших времен, когда цены на нефть вырастут. Во всем мире около $1 трлн инвестиций отложены из-за нынешних низких цен на нефтяном рынке [3].

Что касается России, то нефтегазовая отрасль – один из основных сегментов российской экономики, развитие которой немыслимо без постоянного совершенствования технологии, техники, организации управления производством. В настоящее время на развитие нефтепереработки и нефтехимии в России влияет целый комплекс различных факторов. Это ухудшение качества углеводородного сырья, изменение экономической и внешнеполитической ситуаций, связанных с падением цен на нефть и введением в России новой налоговой системы, санкции на оборудование и катализаторы и, как следствие, замедление процесса модернизации в рамках четырехстороннего соглашения. Падение курса национальной валюты, обвал цен на нефть и нефтепродукты на внешних рынках и последствия налогового маневра затрудняют возможности инвестирования в нефтепереработку и сокращают рентабельность НПЗ.

В нефтеперерабатывающей отрасли России за последние годы реализовано достаточно большое количество проектов, осуществлены многомиллиардные инвестиции, что, несмотря на изменение экономической ситуации, позволило ведущим российским нефтяным компаниям производить топливо, соответствующее современным экологическим и эксплуатационным требованиям. При этом растет доля экспорта высококачественного дизельного топлива и другой продукции с высокой добавленной стоимостью.

В России в 2014 г. было переработано около 290 млн т нефти, что на 6,0% больше, чем в 2013 г.

Это обстоятельство ставит под угрозу разведку и освоение новых месторождений, включая сланцевые и шельфовые.

До настоящего времени РФ снижала объемы экспорта нефти, направляя сырье на нефтепереработку внутри страны, что выгоднее продаж на рынках при нынешних сниженных ценах. Однако экспорт нефти из России в 2015 г. вырастет из-за вывода ряда мощностей по нефтепереработке в связи с работами по модернизации, направленной на сокращение производства низкокачественной продукции и увеличение доли выпуска высококачественной, но в меньших объемах. Вместе с тем следует отметить, что Россия планирует поставить в Китай в этом году 31 млн т нефти, что на 3 млн больше, чем в 2014 г.

Данные по количеству произведенных нефтепродуктов представлены в табл. 1. Следует также отметить, что на долю класса 5 в 2014 г. пришлось 68% выпущенного бензина и 56% дизельного топлива. Вместе с тем ряд российских нефтеперерабатывающих предприятий не успели полностью отказаться от производства бензина класса 3: Ангарская НХК, Самарская группа заводов, Комсомольский НПЗ, а также «Киришинефтеоргсинтез», Уфимская группа НПЗ, «Орскнефтеоргсинтез», «Газпром нефтехим Салават» и Астраханский ГПЗ [4]. Существенно увеличилось производство керосина, возрос выпуск дизельного топлива. При этом увеличилась средняя загрузка НПЗ до 95% масс., что для российских НПЗ является скорее нонсенсом, чем постоянным явлением.

За период с 2011 по 2015 гг. в рамках выполнения программы модернизации в соответствии с четырехсторонним соглашением между компаниями и государственными органами было модернизировано и запущено в эксплуатацию 47 установок из 130 запланированных. В 2014 г. инвестиции составили около 290 млрд рублей, на российских НПЗ было реконструировано и введено в эксплуатацию 13 установок. В 2015 г. этот показатель должен составить 19 установок.

Глубина переработки нефти в 2014 г. составила 72,3%. Ведущие эксперты прогнозируют также сокращение объема выпуска нефтепродуктов до 290 млн т в 2015 г. и до 280 млн т к 2035 г.

Снижение прибыльности в нефтепереработке связано также с вступлением в действие с января 2015 г. налогового маневра, который призван стимулировать  Выпуск светлых нефтепродуктов. Однако в условиях резкого снижения цен на энергоносители, средневзвешенная маржа российских НПЗ снизилась до 1,4 долл/барр., а маневр ее снизит еще – примерно до 0,3 долл/барр. [4].

Выпуск светлых нефтепродуктов. Однако в условиях резкого снижения цен на энергоносители, средневзвешенная маржа российских НПЗ снизилась до 1,4 долл/барр., а маневр ее снизит еще – примерно до 0,3 долл/барр. [4].

В настоящее время на российских НПЗ перерабатывают до 2,0% масс. нефти с содержанием серы. В ближайшей перспективе произойдет увеличение доли высокосернистых нефтей (с содержанием серы > 2,0% масс.), направляемых на переработку за счет увеличения доли нефтей с высоким содержанием серы – среди добываемых и за счет перераспределения потоков легких нефтей в восточном направлении. Многие предприятия (например ОАО «Газпромнефть–Омский НПЗ») уже столкнулись с такой проблемой. Кроме увеличения капитальных вложений на создание мощностей по переработке высокосернистых нефтей на 15 – 20% по сравнению с нефтями с содержанием серы до 2,0% масс., в 1,5 раза увеличиваются и эксплуатационные затраты, а выручка от реализации продукции уменьшается в 1,2 раза.

Падение курса национальной валюты, обвал цен на нефть и нефтепродукты на внешних рынках и последствия налогового маневра затрудняют возможности инвестирования в нефтепереработку и сокращают рентабельность НПЗ.

Несмотря на то что в России к 2020 – 2030 гг. прогнозируется некоторая стабилизация объема переработки нефти, сегодня наблюдается значительное увеличение объемов первичной переработки. На НПЗ РФ с 2009 г. она выросла на 35 млн т. В 2014 г. рост первичной переработки составил около 12 млн т. До 2020 г. предполагается рост переработки на 17 млн т (без учета ВНХК), что связано с несколькими причинами. Во-первых, это реконструкция и замена устаревших установок на НПЗ; во-вторых, увеличение мощностей на крупных НПЗ за счет строительства новых установок; в-третьих, это увеличение суммарной мощности НПЗ малой и средней производительности и, наконец, увеличение мощности НПЗ по сырью для рентабельного ввода установок вторичной переработки нефти.

Крупнейшим проектом для России является ввод в действие установки АВТ мощностью 12 млн т/год. На Туапсинском НПЗ. Отметим, что увеличение объемов переработки сопровождалось ростом инвестиционной активности, направленной на модернизацию и развитие производства. Так, лишь за период с 2005 по 2013 гг. суммарный объем капитальных вложений в сегмент нефтепереработки по крупнейшим российским ВИНК вырос с 1,4 млрд до 10 млрд долларов США (в том числе за последние три года с 7,7 млрд до 10 млрд долларов). Средний российский нефтеперерабатывающий завод из-за худших возможностей выхода на экспортные каналы и более низкого качества продукции проигрывает в доходности среднему крекинговому (бензиновому) европейскому НПЗ около 83 долл. на тонну перерабатываемой продукции. Поэтому многие ВИНК ориентируют на модернизацию российских НПЗ под бензиновые нужды, то есть строительство установок каталитического крекинга, алкилирования и замедленного коксования НПЗ только в глубине страны, с прицелом на внутренний рынок. Такую модернизацию на НПЗ в Нижнем Новгороде, в частности, завершил ЛУКОЙЛ, она запланирована на Куйбышевском и Сызранском НПЗ («Роснефть»), на Омском НПЗ («Газпром нефть»), Пермском и Волгоградском НПЗ (ЛУКОЙЛ).

Но «Роснефть» реализует и два крупных проекта, направленных на экспорт дизельного топлива. На базе Туапсинского НПЗ возводится фактически с нуля крупный современный завод. Это крупнейший проект по переработке нефти в России, сейчас на него приходится почти четверть всех инвестиций в отрасль. По набору основных производственных установок (гидрокрекинга, каталитического риформинга, гидроочистки топлива и изомеризации) это будет типичный проект, нацеленный на экспорт дизтоплива. Другой проект, тоже нацеленный на экспорт дизеля и продуктов нефтехимии, «Роснефть» осуществляет на Дальнем Востоке.

Интересно, что в случае реализации всех без исключения проектов строительства заявленных мощностей в стране образуется избыток бензина, который, в отличие от дизтоплива, не имеет экспортного потенциала, за исключением разве что Казахстана. Однако если это и произойдет, то только после 2020 г., так что радикального снижения цен на бензин в ближайшее время можно не ожидать.

Однако в связи с изменением внешних условий ориентир модернизации и реконструкции НПЗ на экспорт дизельного топлива может оказаться нереализуемым, тем более что в планах развития сделан упор на увеличение потребления дизельного топлива и в России.

Программа модернизации, реализуемая в России с 2011 г., развивалась в основном в направлении строительства или реконструкции установок, улучшающих качество нефтепродуктов. Ввод крупнотоннажных установок глубокой переработки нефти предполагалось реализовать к 2020 г. Следует отметить, что ухудшение качества сырья и увеличение доли тяжелых остатков в ближайшей перспективе снизят эффект от такой модернизации, и введение процессов глубокой переработки будет необходимо не только для увеличения глубины переработки нефти, но и для получения качественных топлив.

В текущей экономической ситуации многие международные банки сокращают лимиты операций на Россию. При этом возможности российских банков ограничены. Очевидно, что в условиях, когда ликвидность снижается, уменьшаются сроки кредитования и увеличиваются проценты по кредитам, будут изменены инвестиционные планы многих компаний. Значительная часть проектов уже остановлена, уменьшились темпы модернизации и внедрения новых технологий. ОАО «ВНИПИнефть», как проектный институт, уже почувствовал снижение инвестиционной активности нефтехимических компаний при реализации проектов, уменьшение объемов финансирования, замораживание объектов. Усугубляет ситуацию и существенное затягивание сроков поставки оборудования, запасных частей. В таких условиях многие проекты, которые декларировались еще совсем недавно как приоритетные, вряд ли будут реализованы в запланированные сроки.

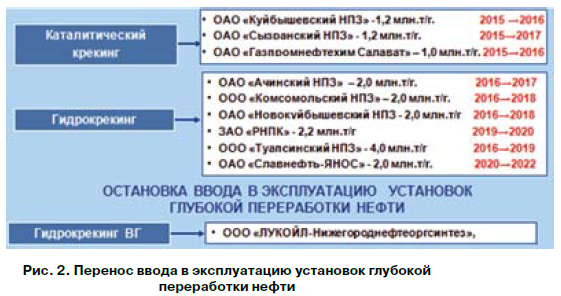

В настоящее время из-за неблагоприятной экономической ситуации срок строительства большого количества установок, как улучшающих качество продукции, так и углубляющих переработку нефтяного сырья, перенесен на 2 – 4 года (рис. 1 и 2).

К основным причинам переноса проектов следует отнести увеличение их стоимости, срывы сроков поставок оборудования и катализаторов, сокращение инвестиционных программ нефтяных компаний. Проекты, находящиеся на конечной стадии реализации с уже закупленным оборудованием, будут реализованы. Те, что находятся на предпроектной стадии или стадии проектирования, будут пересмотрены. Сейчас это более половины проектов, предусмотренных четырехсторонними соглашениями. В частности, на начальной стадии находится основная часть проектов по 13 установкам гидрокрекинга.

Следует отметить, что основная доля проектов модернизации в нефтепереработке основана на зарубежных технологиях. На долю импорта приходится наиболее технологичное и сложное оборудование. Это касается и систем управления производством и современной промышленной химии, реагентов, катализаторов, присадок. Следует также отметить, что разрыв в научно-технической базе российских и зарубежных исследовательских и проектных центров сегодня достаточно значителен. Многие западные компании десятилетиями вкладывались в НИОКР и создавали специальную инфраструктуру для реализации инноваций.

В условиях санкций планы реализации таких проектов будет необходимо пересматривать. Текущая работа НПЗ также зависит от зарубежных поставок запчастей, катализаторов, компонентов.

У российских разработчиков и производителей есть целый ряд технологий и катализаторов, способных в короткое время заменить импортные. Однако не все российские разработки способны восполнить весь спектр продукции, не всегда имеются достаточные мощности для производства. Сегодня мы наблюдаем строительство и ввод новых мощностей, продукция которых заменяет импортные аналоги. К ним следует отнести отечественные процессы атмосферно-вакуумной перегонки, в том числе для получения вакуумных газойлей с высоким концом кипения и низким содержанием металлов (разработка ОАО «ВНИПИнефть»), технологии изомеризации СИ-2 и СИ-4, разработанные ОАО НПП «Нефтехим», гидрогенизационные технологии (ОАО «ВНИИНП», ОАО «ВНИПИнефть», ИНХС РАН им. А. В. Топчиева, ИК СО РАН им. Г. К. Борескова), технология каталитического крекинга (ОАО «ТАИФ-НК», ОАО «ВНИИНП», ОАО «ВНИПИнефть», ИНХС РАН им. А. В. Топчиева), технологию замедленного коксования (УГНТУ, ГУП «ИНХП РБ») и некоторые другие. Целый ряд технологий находятся на высокой стадии готовности с точки зрения промышленной реализации: технология гидроконверсии и твердокислотного алкилирования (ИНХС РАН им. А. В. Топчиева).

Особое место в вопросах импортозамещения занимает проблема разработки и производства отечественных катализаторов современных и перспективных процессов. Интерес представляют отечественные катализаторы каталитического риформинга – ПР 81, триметаллический катализатор, обеспечивающий повышенную стабильность, при сохранении активности и селективности (ИППУ СО РАН), промышленные российские микросферические катализаторы крекинга вакуумного газойля (ИППУ СО РАН катализаторы гидроочистки средних дистиллятов (ОАО «ВНИИНП», ИК СО РАН им. Г. К. Борескова) и др. Для выпуска российских катализаторов нефтепереработки могут быть использованы существующие катализаторные производства, среди которых можно выделить Омскую катализаторную фабрику, Ангарский завод катализаторов и органического синтеза, Новокуйбышевскую и Рязанскую катализаторные фабрики, предприятия КНТ-групп и некоторые другие. К перспективным проектам следует отнести проект строительства комплекса по производству катализаторов крекинга и гидропроцессов в Омске. Не следует забывать и о том, что организация совместных предприятий не противоречит идее импортозамещения.

Министерством энергетики РФ Приказом от 31 марта 2015 г. №210 утвержден план мероприятий по импортозамещению в нефтеперерабатывающей и нефтехимической отраслях промышленности Российской Федерации, в соответствии с которым предполагается существенно сократить использование зарубежных катализаторов к 2020 г. (табл. 2).

Таким образом, в заключение необходимо отметить, что для России нефтепереработка и нефтехимия являются отраслями стратегического значения, развитие которых напрямую связано с экономическим и научно-потенциальным развитием экономики России. В условиях многолетнего сотрудничества с западными компаниями вопросы импортозамещения будут продвигаться достаточно сложно и долго. Однако при адекватном финансировании, стимулировании и поддержке инновационных проектов финансовыми институтами, нефтяными компаниями и государством возможно за счет реализации предлагаемых отечественными разработчиками технологий не только удержать нефтехимию «на плаву», но и сделать ее двигателем для развития наукоемких и технологичных отраслей промышленности в России.

2. Брелсфорд Р., Куттунгал Л. Шаткая стабильность // Oil&Gas Journal Russia. 2015. Март. С. 58 – 65.

3. Насколько импортозависимы российские нефтепереработка и нефтехимия // Oil&Gas Journal Russia. 2015. №3. С. 74 – 76.

4. Альков И. Угроза секвестра программ модернизации российских НПЗ // Oil&Gas Journal Russia. 2015. Март. С. 68 – 73.

2. Brelsford R., Kuttungal L. Shaky stability // Oil&Gas Journal Russia. 2015. March. Pp. 58 – 65.

3. As far as import dependence of Russian oil refining & petrochemical industry // Oil&Gas Journal Russia. 2015. No. 3. Pp. 74 – 76.

4. Alcov I. the Threat of sequestration programs of modernization of Russian refineries // Oil&Gas Journal Russia. 2015. March. Pp. 68 – 73.

Http://burneft. ru/archive/issues/2015-05/4

Нефтяной вопрос всегда считался самым важным для экономики любой страны.

Свою историю нефтеперерабатывающие заводы России начинали с 1745 года, с того самого дня, когда на реке Ухте братьями Чумеловыми было основано первое предприятие. В основе его продукции лежал обыкновенный, но очень актуальный в те времена керосин, а также прочие смазочные масла.

Сегодня нефтеперерабатывающая промышленность России считается одной из успешных. Постоянно растет количество предприятий, и мелких, и крупных, что обусловлено постоянно растущими доходами от переработки «черного золота». Лучше всего данная отрасль развита в Центральном регионе страны, а также в Тюменской и Челябинской областях.

Нефтеперерабатывающие заводы России производят, в основном, бензин, керосин, дизельное, ракетное, авиационное топливо, мазут, моторные масла, битумы, нефтяной кокс и т. д. Абсолютное большинство из них создаются рядом с нефтяными вышками, что дает возможность компаниям не тратить дополнительные средства на поставки сырья. После переработки уже готовый продукт отправляется к конечному потребителю.

Основная задача, которую выполняют нефтеперерабатывающие заводы России – это глубокая переработка нефти. Их производственный цикл, как правило, состоит из процесса подготовки сырья, первичного перегона нефти т вторичной переработки фракций, что включает в себя каталитический крекинг, риформинг, коксование, гидроочистку и смешения компонентов готового нефтепродукта.

Самые крупные нефтеперерабатывающие заводы в России размещены в Центральном, Сибирском и Приволжском федеральных округах, на которые приходится более семидесяти процентов всех мощностей страны. Это Газпромнефть-Омский НПЗ, а также Ангарский, Антипинский (Тюмень), Афипский (Краснодарский край), Красноленинский (Ханты – Мансийск), Уфимский (Башкирия) и т. д. На территории субъектов РФ лидером по первичной переработке нефти является Башкирия.

Нефтеперабатывающие заводы России в большинстве своем появились в нашей стране после войны: за период до 1965 года было построено 16 мощностей, что составляет более половины существующих на сегодня. Однако в период становления экономических реформ в 1990-ые годы в этой отрасли промышленности наблюдался значительный спад объемов производства. Объяснить это нетрудно: в те времена резко упало внутреннее потребление нефти, что обусловило невысокое качество выпускаемого продукта, а значит и низкий коэффициент глубины переработки, снизившийся до 67,4 процентов. И только в 1999 году Омский НПЗ году смог приблизиться к стандартам США и Европы.

Лишь в последние годы в этом вопросе заметна обнадеживающая тенденция, признаком которой стали значительные инвестиции в нефтепеработку, которые, уже начиная с 2006 года, превысили 40 миллиардов рублей.

Вырос коэффициент глубины переработки, ведь в 2010 году В. Путин запретил своим Указом подключать к магистралям те новые нефтеперерабатывающие заводы России, у которых он не доходил до 70%, считая, что подобные предприятия нуждаются в серьезной модернизации. Число таких мини-НПЗ сегодня в России доходит до двухсот пятидесяти.

А к концу текущего 2012 года запланировано построить крупнейший в России нефтеперерабатывающий комплекс, расположенный на самом конце трубопровода, проходящего по Восточной Сибири к Тихому океану, у которого глубина переработки продукта будет составлять около 93 процентов, что будет соответствовать уровню, достигнутому на таких же предприятиях США.

Консолидированная в большей части нефтеперерабатывающая промышленность в нашей стране находится под контролем десяти крупных компаний, таких как «Роснефть», «Лукойл», «Башнефть», «Сургутнефтегаз», «ТНК-ВР», «Газпром» и т. д.

Http://howtoshka. ru/biznes/171917-neftepererabatyvajushhie-zavody-rossii. html

Нефть сегодня – тверже, чем любая валюта, дороже, чем любой драгоценный металл. Наверное, именно поэтому 25 Май

Истории нефтепереработки Казахстана началась 8 сентября 1945 года с запуска в эксплуатацию завода по переработке нефтепродуктов в городе Атырау. Он был спроектирован по заданию Наркомата нефтяной промышленности страны. Первоначально завод мог перерабатывать около 800 тысяч тонн нефти в год. Здесь … Читать далее →

Уфанефтехим – российский нефтеперерабатывающий завод, расположенный в Уфе. Объем переработки нефти предприятием составляет 9,5 млн. тонн в го. д. НПЗ был основан в 1956 году, а его строительство продолжалось до 1965 года, когда в эксплуатацию было введено более трех десятков объектов. … Читать далее →

ТНК-ВР по объемам добычи нефти входит в десятку мировых нефтяных компаний, являясь одной из самых крупных в РФ, она находится по нефтедобыче на третьем месте. Эта НК была создана в 2003 году на Британских Виргинских островах в результате объединения газовых … Читать далее →

Ново-Уфимский нефтеперерабатывающий завод (Новойл) был основан в 1951 году. С первого дня своей работы он постоянно наращивает объемы продаж. НПЗ находится в республике Башкортостан в городе Уфе. В настоящее время предприятие контролирует АКФ «Система», которая заботиться об увеличении мощностей предприятия, … Читать далее →

ОАО «Тюменская нефтяная компания» была создана Постановлением Правительства РФ в августе 1995 года. На сегодняшний день ОАО является крупнейшей российской НК, объединяющей 40 дочерних предприятий. В 1998 году добыча нефти компанией составила 19,6 млн. тонн. Потенциальные ресурсные запасы ТНК составляют … Читать далее →

Строительство Уфимского нефтеперерабатывающего завода было начато в 1935 году в городе Уфе, а в 1938 году получены первые партии бензина. Этот индустриальный гигант выпускает маслосернистое дизельное топливо, высооктановый безин, газовую серу, битумы, катализаторы для полимеризации, каталитического крекинга и селективного гидрирования, … Читать далее →

Пермский НПЗ нефтеперерабатывающий завод является одним из самых крупных в России. День рождение предприятия — 5 ноября 1958 года, с 1991 года НПЗ входит в состав концерна «Лукойл». Ежегодно предприятие перерабатывает более 12 млн. тонн нефти. Завод производит моторные масла, … Читать далее →

Сургутский ЗСК был основан в 1984 году. Газоперерабатывающий завод осуществляет переработку нефтегазоконденсатной смеси, производит в ассортименте моторные топлива, сжиженные углеводородные газы, авиакеросин и другую продукцию. Указом президента России от 22 ноября 2011 года предприятию было присвоено имя В. С. Черномырдина. Одной … Читать далее →

Основанный в 1934 году Ухтинский НПЗ нефтеперерабатывающий завод, является одним из старейших в России. На предприятии выпускаются моторные масла, топочный мазут, флотский мазут, нефтепродукты, сланцевые и нефтяные битумы, бензин, моторное и дизельное зимнее топливо. Проектная мощность НПЗ составляет 5,8 млн. тонн … Читать далее →

История Астраханского ГПЗ газоперерабатывающего завода самого крупного на юге России началась в 1981 году. В последний день 1986 года стартовала разработка Астраханского месторождения, когда был введен в эксплуатацию основной производитель серы в СССР – Астраханский газовый комплекс. Гигант занимается переработкой … Читать далее →

Нефтеперерабатывающий завод «Салаватнефтеоргсинтез» НПЗ, переименованный 11 февраля 2011 года в «Газпром нефтехим Салават» представляет собой крупный производственный комплекс, занимающийся выпуском продуктов нефтехимии. Предприятие расположено в Башкортостане, оно было сооружено в 1948 году, а в 1956 году вступило в эксплуатацию. Следующие … Читать далее →

ООО «Лукойл-Нижегороднефтеоргсинтез» НПЗ эксплуатируется с августа 1958 года. В ООО «Лукойл» предприятие вошло в конце 2001 года. ЛНОС является крупнейшим заводом холдинга. Главный профиль НПЗ – топливно-масляный. Использование на производстве высокотехнологических установок позволяет производить из перерабатываемой нефти более семидесяти видов … Читать далее →

Началось проектирование распределительного газопровода и новой станции регазификации сжиженного природного газа (КРСПГ) Тельман. Это вторая станция на территории Астаны и Республики Казахстан. Несколько дней в году Астана покрыта густым едким дымом. Радикальным и эффективным способом решения экологического вопроса в городе … Читать далее →

Встреча государств, входящих и не входящих в ОПЕК, намеченная на 28 ноября, для обсуждения мер по ограничению добычи нефти, была отменена после такого, как Саудовская Аравия отказалась от роли в ней. Об этом сказало в пятницу агентство bloomberg со ссылкой на … Читать далее →

На нефтяном месторождении Кашаган в казахстанском секторе шельфа Каспия начаты пусконаладочные работы, предшествующие вводу месторождения в эксплуатацию. Об этом сообщил оператор проекта — консорциум North Caspian Operating Co (NCOC). Министр энергетики Казахстана Канат Бозумбаев 27 сентября сообщил, что «на днях» … Читать далее →

Первая партия сжиженного природного газа (СПГ) из континентальной части США на этой неделе прибыла в Китай. Это после того, как реконструкция Панамского канала облегчила доступ для поставщиков американского топлива на рынки Азии. Груз был зафрахтован Royal Dutch Shell. В понедельник его доставлили с экспортного терминала Sabine Pass в Мексиканском заливе в … Читать далее →

22 сентября с. г. в Москве состоится ежегодная конференция «Глобальные и локальные рынки нефти и нефтепродуктов: анализ, ценообразование, торговые потоки». Место проведения: «Ренессанс Москва Монарх Центр». Особую актуальность тематики мероприятия формирует четкий фокус на острые проблемы и ключевые тенденции: волатильность нефтяных … Читать далее →

Атырауский нефтеперерабатывающий завод начал промышленное производство бензола. Первая партия бензола объемом 300 тонн направлена в Тульскую область РФ. Бензол входит в 10-ку важнейших веществ химической индустрии, является исходным сырьем для изготовления разных пластмасс, синтетической резины, фармацевтических средств, красителей, входит в … Читать далее →

Пожар на установке замедленного коксования (УЗК), возникший вчера на Атырауском НПЗ в Казахстане, не повлияет на объемы переработки нефти. Об этом говорится в сообщениикомпании. Персонал установки немедленно начал к аварийной остановке технологического оснащениясогласно плану ликвидации аварий. В процессе аварийной остановки … Читать далее →

Экономические санкции ЕС в отношении России продлили на полгода, до 31 января 2017 года. Такое заключение сейчас принял Совет ЕС. Это решение было принято по письменной процедуре и единогласно, как того просит правило, используемое ко всем решениям о продлении ограничительных мер, докладывает Интерфакс. В нем напоминается, что эти меры в … Читать далее →

Россия планирует продать 19,5% долю в компании «Роснефть» структурам в КНР и Индии за $11 миллиардов. Об этом заявило американское информационное агентство Bloomberg. По версии 2-ух его источников, Россия ищет клиентов 19,5% части российской компании и выбрала бы совместную сделку … Читать далее →

В ходе торгов на Интерконтинентальной бирже цену августовских фьючерсов на североморскую нефтяную смесь марки Brent по состоянию на 6:54 по московскому времени выросла на 0,620% — до $50,03 за баррель. Цена на нефть марки WTI поднялась на 0,325% — до … Читать далее →

Казахстан готов обеспечить увеличение транзита российской нефти в Китай до 10 млн тонн. Об этом сообщил генеральный директор АО «КазТрансОйл» Нуртас Шманов. «На нынешний день объем, который транзитируется с территории России в Китайскую республику — это 7 млн тонн в … Читать далее →

После прошлогоднего спада нефтедобыча в Казахстане в стоимостном выражении начала расти: в январе-апреле текущего года она составила 2,1 триллиона тенге (329,89 тенге = 1доллар). Это на 14% больше, чем в аналогичном периоде 2015 года. В то же время в естественном … Читать далее →

Http://satoil. kz/

АО «ННК-Хаба́ровский нефтеперераба́тывающий заво́д» — российский НПЗ, ведущий дальневосточный производитель моторного и котельного топлива. Входит в состав АО «ННК». Мощность предприятия — 4,35 млн тонн нефти в год. Продукция Хабаровского нефтеперерабатывающего завода поставляется в северные регионы РФ, Амурскую область, Хабаровский и Приморский край. Штаб-квартира — в Хабаровске.

Строительство Хабаровского НПЗ было начато 27 сентября 1930 года. Предприятие должно было обеспечивать растущие потребности Дальнего Востока в топливе. НПЗ изначально проектировался с учетом последних технологий. В результате, Хабаровский НПЗ был одним из самых современных в те годы в СССР.

Строительство предприятия началось в январе 1931 года, но продвигалось очень медленно из-за массы проблем: природно-климатических, технологических, технических, кадровых и пр. В конце 1933 года к строительству предприятия были привлечены военные специалисты. А уже 5 августа 1935 года были запущены первые установки НПЗ.

Первая нефть, поступавшая на НПЗ, добывалась на Сахалине. Доставка осуществлялась баржами по морю и далее по Амуру. В связи с этим, поставки сырья находились в сильной зависимости от навигационного периода и метео условий.

Так как предприятие остро нуждалось в квалифицированных кадрах, обучение персонала шло, зачастую, без отрыва от производства. Так же шло строительство социальной инфраструктуры: строится жилой поселок для рабочих и их семей, клуб, детский сад, зимой заливается хоккейное поле.

В 1939 году производится модернизация установки № 1, производительность которой повышена в 2,5 раза.

К началу ВОВ на предприятии было внедрено более 150 рационализаторских предложений работников завода.

За годы Великой Отечественной войны на фронт ушло более половины рабочих завода. Нехватка рабочих рук компенсировалась введением 12 часового рабочего дня в 2 смены и активное использование женского труда. Нехватка квалификации новых рабочих восполнялась здесь же на предприятии, на специальных курсах.

Важность предприятия в годы войны была обусловлена потерей значительного числа мощностей на Кавказе и угрозой нефтеперерабатывающему комплексу Поволжья.

В этот период предприятия активно развивается. Мощность предприятия к концу войны возросла по сравнению с 1935 годом в 3,5 раза. Прибыль предприятия выросла более чем в 2 раза.

В 1950 году предприятие переходит на работу с каспийской нефтью, которая поставлялась по железной дороге. Это позволило перейти от сезонной работы к круглогодичной.

Благодаря постоянному развитию к середине 60-х годов производство светлых нефтепродуктов выросло с 9 до 50 %, выпуск нефтебитума увеличился в 11,4 раза, выработка сжиженного газа — в 4 раза.

В 70-е годы объем производства продукции увеличился в 2,1 раза, переработка нефти выросла в 2 раза.

В начале 1990-х годов предприятие активно экспортировало свою продукцию (такое право завод получил в 1989 году). Объем экспорта составлял до 500 тыс. т. продукции в год. Однако, фиксированный курс рубля привел к тому, что мировые цены на продукцию нефтепереработки стали ниже, чем внутрироссийские. В связи с этим к середине 1995 года предприятие полностью прекратило экспорт.

Положение завода усугублялось и отсутствием внутреннего платёжеспособного спроса. Также препятствием для нормальной работы предприятия был устаревший производственный фонд: если новейшая установка была запущена в 1988 году, то установка первичной переработки нефти работала ещё с 1935 года.

Как следствие, некоторые регионы Дальнего Востока переходят на импортную продукцию, более дешёвую и более качественную. В результате, в 1994 году НПЗ переработал лишь 1,9 млн т. нефти (мощность 4,7 млн т.).

К 1995 году был разработан совместно с японскими специалистами план реконструкции предприятия стоимость $400 млн. Но найти источников финансирования так и не удалось.

Однако, давние традиции рационализаторства позволили произвести обновление риформинга. Стоимость данных работ оценивалась в $100 млн, а предприятие потратило на это лишь 12 млн рублей.

Второе дыхание заводу дал кризис 1998 года. Резкий рост курса доллара относительно рубля сделал невыгодным импорт. В результате на продукцию завода возник платёжеспособный спрос.

С началом нормального функционирования предприятия начинается и его постепенная модернизация: была установлена новая печь вертикально-факельного типа взамен двух устаревших шатрового типа; проведена реконструкция риформинга с заменой катализатора, позволившая начать выпуск неэтилированных бензинов; сдана в эксплуатацию новая установка по производству сжиженного газа; на установке первичной переработки нефти произведена замена старой атмосферной колонны на новую, позволившая увеличить глубину переработки сырья, также заменена часть насосного оборудования; на основных технологических объектах внедрена электронная система управления процессами.

К 2000 году предприятие вошло в состав ОАО «Группа Альянс». Глубина переработки нефти в 2000 году составила лишь 54,4 %. В этой связи на предприятии была принята новая программа реконструкции, рассчитанная до 2010 года стоимостью более $500 млн. К 2003 году глубина переработки нефти достигла 63,4 %. В 2009 году была принята новая программа реконструкции завода, предусматривающая увеличение объема переработки нефти до 4,5 млн тонн в год после модернизации, увеличение глубины переработки нефти с 63 % до 92 %, увеличение выхода светлых нефтепродуктов с 56 % до 72 %, производство продукции высших экологических стандартов, соответствующих «Евро-4» и «Евро-5». Программа общей стоимостью 1,3 млрд долларов США, реализовывалась при активной поддержке Внешэкономбанка, выдавшего ОАО «Группа Альянс» кредит на 780 млн долларов. В 2010 году британский журнал Trade Finance, входящий в группу Euromoney, присудил проекту Внешэкономбанка по привлечению у синдиката иностранных банков средств для финансирования реконструкции Хабаровского НПЗ звание «сделка года».

В 2001 году ХНПЗ переработал 2 млн 509 тыс. тонн сырья, в 2002 году — 2 млн 711 тыс. тонн, в 2003 году впервые за последнее десятилетие переработано более 3 млн тонн нефти.

С 27 июня 2017 г. является исполняющим обязанности Генерального директора АО «ННК-Хабаровский нефтеперерабатывающий завод».

Http://ru. bywiki. com/wiki/%D0%A5%D0%B0%D0%B1%D0%B0%D1%80%D0%BE%D0%B2%D1%81%D0%BA%D0%B8%D0%B9_%D0%BD%D0%B5%D1%84%D1%82%D0%B5%D0%BF%D0%B5%D1%80%D0%B5%D1%80%D0%B0%D0%B1%D0%B0%D1%82%D1%8B%D0%B2%D0%B0%D1%8E%D1%89%D0%B8%D0%B9_%D0%B7%D0%B0%D0%B2%D0%BE%D0%B4

Нефтеперерабатывающие заводы России в основном готовы к решению этой задачи, однако определенные усилия потребуются в освоении методов анализа ASTM ( оснащение зарубежными приборами и оборудованием, обучение персонала) и пр. [2]

Нефтеперерабатывающие заводы России успешно решают проблему производства дизельного топлива с содержанием серы менее 0 05 % мае. Более сложной задачей является очистка сырья до остаточного содержания серы 0 035 % и 0 01 % мае. [3]

На одном из нефтеперерабатывающих заводов России была проведена реконструкция механических очистных устройств ( МОС) с целью замены морально и физически устаревшего оборудования, совершенствования технологии очистки нефтесодержащих стоков. [4]

ОАО АК Транснефть обеспечивает транспортировку 96 % добываемой в стране нефти на нефтеперерабатывающие заводы России, в страны дальнего и ближнего зарубежья, а также транзит нефтей Казахстана и Азербайджана через территорию России. В повышении эффективности эксплуатации нефтепроводов большая роль отводится внедрению новых современных методов, позволяющих обеспечить надежную, безаварийную работу нефтепро-водной сети при выполнении всех обязательств по прокачке нефти. Одним из перспективных направлений для достижения указанных целей является широкое использование химических веществ и их композиций. [5]

Наиболее экономически выгодный экспорт малосернистой нефти ( Siberian light) вынуждает транспортировать на нефтеперерабатывающие заводы России более высокосернистую, высоковязкую тяжелую нефть, переработка которой требует специфических режимов, наличия в схемах НПЗ установок гидроочистки, депарафинизации и специального распределения сырьевых и товарных потоков на предприятии. [6]

Все физико-химические показатели качества моторных масел по проекту стандарта ААИ могут оцениваться всеми нефтеперерабатывающими заводами России, имеющими в составе ОТК и НТЦ необходимые методы испытаний. [7]

Топливно-энергетический комплекс – одна из самых энергоемких отраслей экономики: две трети всех природных топливно-энергетических ресурсов ( ТЭР) используются как котельно-печное топливо для выработки электрической и тепловой энергии, а из 380 млн. тонн сырой нефти 280 поступает на нефтеперерабатывающие заводы России. Собственные нужды и потери в отраслях ТЭК составляют 10 – 15 % произведенной энергии, не считая затрат первичных энергоносителей, вызванных низким КПД перерабатывающих энергоустановок. [8]

Общая протяженность магистральных нефтепроводов ОАО АК Транснефть составляет 48 5 тыс. км. Резерву-арный парк состоит из 905 резервуаров с общим объемом 13 5 млн м3 по строительному номиналу. Из них половина объема направляется на нефтеперерабатывающие заводы России, 30 млн т – в ближнее зарубежье, 120 млн т – в дальнее зарубежье. [9]

В Финансовой модели расходы ВИНК на переработку нефти оцениваются от 200 до 600 руб. за тонну нефти. При этом рентабельность переработки нефти для нефтеперерабатывающих организаций ВИНК принимается на уровне 10 – 15 процентов. Этот разброс вызван технологическими и управленческими особенностями различных нефтеперерабатывающих заводов России. [10]

Http://www. ngpedia. ru/id22908p1.html

Нефтяной вопрос всегда считался самым важным для экономики любой страны.

Свою историю нефтеперерабатывающие заводы России начинали с 1745 года, с того самого дня, когда на реке Ухте братьями Чумеловыми было основано первое предприятие. В основе его продукции лежал обыкновенный, но очень актуальный в те времена керосин, а также прочие смазочные масла.

Сегодня нефтеперерабатывающая промышленность России считается одной из успешных. Постоянно растет количество предприятий, и мелких, и крупных, что обусловлено постоянно растущими доходами от переработки “черного золота”. Лучше всего данная отрасль развита в Центральном регионе страны, а также в Тюменской и Челябинской областях.

Нефтеперерабатывающие заводы России производят, в основном, бензин, керосин, дизельное, ракетное, авиационное топливо, мазут, моторные масла, битумы, нефтяной кокс и т. д. Абсолютное большинство из них создаются рядом с нефтяными вышками, что дает возможность компаниям не тратить дополнительные средства на поставки сырья. После переработки уже готовый продукт отправляется к конечному потребителю.

Основная задача, которую выполняют нефтеперерабатывающие заводы России – это глубокая переработка нефти. Их производственный цикл, как правило, состоит из процесса подготовки сырья, первичного перегона нефти т вторичной переработки фракций, что включает в себя каталитический крекинг, риформинг, коксование, гидроочистку и смешения компонентов готового нефтепродукта.

Самые крупные нефтеперерабатывающие заводы в России размещены в Центральном, Сибирском и Приволжском федеральных округах, на которые приходится более семидесяти процентов всех мощностей страны. Это Газпромнефть-Омский НПЗ, а также Ангарский, Антипинский (Тюмень), Афипский (Краснодарский край), Красноленинский (Ханты – Мансийск), Уфимский (Башкирия) и т. д. На территории субъектов РФ лидером по первичной переработке нефти является Башкирия.

Нефтеперабатывающие заводы России в большинстве своем появились в нашей стране после войны: за период до 1965 года было построено 16 мощностей, что составляет более половины существующих на сегодня. Однако в период становления экономических реформ в 1990-ые годы в этой отрасли промышленности наблюдался значительный спад объемов производства. Объяснить это нетрудно: в те времена резко упало внутреннее потребление нефти, что обусловило невысокое качество выпускаемого продукта, а значит и низкий коэффициент глубины переработки, снизившийся до 67,4 процентов. И только в 1999 году Омский НПЗ году смог приблизиться к стандартам США и Европы.

Лишь в последние годы в этом вопросе заметна обнадеживающая тенденция, признаком которой стали значительные инвестиции в нефтепеработку, которые, уже начиная с 2006 года, превысили 40 миллиардов рублей.

Вырос коэффициент глубины переработки, ведь в 2010 году В. Путин запретил своим Указом подключать к магистралям те новые нефтеперерабатывающие заводы России, у которых он не доходил до 70%, считая, что подобные предприятия нуждаются в серьезной модернизации. Число таких мини-НПЗ сегодня в России доходит до двухсот пятидесяти.

А к концу текущего 2012 года запланировано построить крупнейший в России нефтеперерабатывающий комплекс, расположенный на самом конце трубопровода, проходящего по Восточной Сибири к Тихому океану, у которого глубина переработки продукта будет составлять около 93 процентов, что будет соответствовать уровню, достигнутому на таких же предприятиях США.

Консолидированная в большей части нефтеперерабатывающая промышленность в нашей стране находится под контролем десяти крупных компаний, таких как “Роснефть”, “Лукойл”, “Башнефть”, “Сургутнефтегаз”, “ТНК-ВР”, “Газпром” и т. д.

Http://kakrufb. ru/biznes/promyshlennost/90360-neftepererabatyvajushhie-zavody-rossii. html

В царской России предприятия по перегонке нефти были сосредоточены возле районов добычи нефти на Кавказе: 1917 году в Баку работало 53 небольших заводика, в Грозном — шесть. Существовали небольшие заводы по перегонке нефти и производству масел в Константинове (Ярославская область), Санкт-Петербурге. Значительная часть нефтяных промыслов и заводов была разрушена во время гражданской войны 1918— 1920 гг. и полностью восстановлена только через 10 лет. В 1930-х г. началось техническое перевооружение отрасли, Перегонные батареи заменялись трубчатыми установками первичной перегонки нефти, началось строительство установок термического крекинга, было организовано производство парафина. В этот же период началось строительство новых нефтеперерабатывающих заводов, часть которых строилась в районах, где были открыты месторождения нефти (Ухта, Туапсе, Уфа, Саратов). Новые заводы размещались также в районах интенсивного потребления нефтепродуктов (Московский, Комсомольский и Хабаровский НПЗ). К 1940 г. объем переработки нефти увеличился в 3 раза по сравнению с 1913 г. В годы Великой Отечественной войны (1941—1945 гг.) ряд НПЗ был эвакуирован в восточные районы страны и продолжи л свою работу в Сибири и на Дальнем Востоке.

Развитие нефтеперерабатывающей промышленности СССР в послевоенный период характеризуется непрерывным ростом объемов производства и совершенствованием технического уровня отрасли. 1950—1960 гг. были построены новые нефтеперерабатывающие заводы большой мощности в районах массового потребления нефтепродуктов — Омске, ( Ново-Уфимский НПЗ, НПЗ «Уфанефтехим»), Самаре, Перми. Волгограде, Нижнем Новгороде. Позднее (в 1960—1970 гг.) новые НПЗ были сооружены в Ярославле (Ново-Ярославский НПЗ), Рязани, Киришах Ленинградская область). Крупные нефтехимические комбинаты, на которых переработка нефти совмещена с производством большого количества нефтехимических продуктов, были построены в Салавате (Башкортостан), Ангарске (Иркутская обл.), Нижнекамске (Татарстан). Большим достижением российской науки и техники 1950-1960 гг. было создание технологии переработки сернистой, смолистой и высокопарафинистой нефти Урала и Поволжья с получением высококачественного топлива, масел и нефтехимического сырья. Эта технология была внедрена на Омском, Ново Уфимском, Новокуйбышевском, Ново-Ярославском, Рязанском и других заводах [2].

В 1960-х гг.—первой половине 1970-х гг. был осуществлен переход к строительству крупнотоннажных и комбинированных технологических установок. Если в первые послевоенные годы строились установки первичной перегонки мощностью 1—2 млн тонн/год, то 1966—1970 годах введены в эксплуатацию установки AT и АВТ, перерабатывающие 6-8 млн тонн сырья.

Важным этапом развития российской нефтепереработки стало внедрение начиная с 1962 г., таких важных процессов облагораживания светлых нефтепродуктов, как каталитический риформинг бензина и гидроочистка дизельного топлива. Было организовано производство ароматических углеводородов (бензола, толуола, ксилолов) с использованием процессов каталитического риформинга, экстракции. Единичная мощность установок каталитического риформинга, гидроочистки дизельного топлива в первые годы строительства также была небольшой, однако позднее она была увеличена в 2—3 раза. В 1960—1970 гг. были построены первые установки замедленного коксования и каталитического крекинга в «кипящем» слое катализатора.

В 1970—1980-х гг. на заводах бывшего Советского Союза были построены крупнотоннажные технологические производства по лицензиям ведущих западных компаний (ЮОП, Французского института и др.) — комбинированная установка каталитического риформинга, гидроочистки дизельного топлива ЖЕКСА на Ново Уфимском НПЗ, установка каталитического риформинга с движущимся слоем катализатора CCR на Ново-Бакинском НПЗ, установка гидрокрекинга на НПЗ «Уфанефтехим». 1983 год — были введены в эксплуатацию мощные комиксы по производству ароматических углеводородов на Омском НПЗ и НПЗ «Уфанефтехим», строительство которых позволило полностью обеспечить потребности страны в бензоле, толуоле, индивидуальных ксилолах [2].

1970—1980-х гг. на нескольких нефтеперерабатывающих заводах России, Беларуси, Казахстана и Украины были построены спроектированные российским институтом Ленгипронефтехим комбинированные технологические системы (установки) по неглубокой переработке нефти ЛК-6у, на которых осуществлялись процессы обессоливания, первичной перегонки нефти, каталитического риформинга бензина, гидроочистки дизельного топлива и авиационного керосина, газофракционирования. В этот же период были созданы комбинированные системы глубокой переработки нефти типа КТ, спроектированные российским институтом Грозгипронефтехим, в состав которых входили секции вакуумной перегонки мазута, гидроочистки вакуумного дистиллята, каталитического крекинга и висбрекинга. Эти системы были сооружены на Мажейкяйском НПЗ (Литва) и Омском НПЗ.

В середине 1980-х гг. был введен в эксплуатацию новый НПЗ в Ачинске (Красноярский край), который решил проблему обеспечения топливом районов Центральной Сибири.

Серьезные изменения развития НПЗ России произошли в начале 1990-х, после распада Советского Союза и коренной перестройки экономики страны. Середина 90-х, XX века возникли крупные нефтяные вертикально-интегрированные компании (ВИНК) — «Лукойл», ТНК, «Роснефть» и др. Практически все российские НПЗ, за небольшим исключением, вошли в состав ВИНК. Стратегам и тактика деятельности НПЗ стала диктоваться интересами этих компаний и их владельцев.

В 1990—2000 гг. резко сократился объем переработки нефти на российских НПЗ, замедлилось, во многих случаях прекратилось строительство новых производств. Основной причиной таких изменений было падение платежеспособного спроса на нефтепродукт на внутреннем рынке, обусловленное общим спадом промышленного производства, резким уменьшением потребности на военные нужды, изношенностью технологического оборудования и неудовлетворительным качеством вырабатываемых нефтепродуктов, что не позволяю продавать избыточные нефтепродукты на экспорт. Серьезную роль играло стремление крупных нефтяных компаний в расчете на быстрый, оборот средств торговать сырой нефтью, а не товарными нефтепродуктами [2].

Ситуация стала более благоприятной к концу 1990-х. 2000— 2007 годах было завершено сооружение крупных производств, начатых в 1990-х гг., — были введены в эксплуатацию комплексы глубокой переработки нефти на Пермском НПЗ (на базе установки гидрокрекинга Т-Star), на Рязанском НПЗ (на базе установки каталитического крекинга) в объединении «Ярославнефтеоргсинтез» (на базе установки гидрокрекинга), установки каталитического риформинга с движущимся слоем катализатора ССR на Кстовском НПЗ, серно-кислотного алкилирования в Омске, ряд других установок. 2011 году впервые после более чем 25-летнего перерыва введен в эксплуатацию новый крупный российский нефтеперерабатывающий завод г. Нижнекамске (Республика Татарстан).

В этот же период рядом ведущих нефтяных компаний и НПЗ были осуществлены мероприятия по резкому улучшению качества товарной продукции — автомобильного бензина и дизельного топлива, начат выпуск продукции, соответствующей европейским стандартам Евро-4 и Евро-5. Одним из этапов решения этой задачи стало строительство целого ряда новых установок изомеризации легкого бензина (на Хабаровском, Комсомольском, Кстовском и других НПЗ), переоборудование под изомеризацию установок каталитического риформинга.

Россия занимает ведущее положение в мире по добыче нефти. Однако структура российского нефтяного комплекса не является оптимальной. Если во многих развитых странах объем переработки нефти значительно превышает объем добычи, то в России ситуация иная. На переработку направляется только половина добываемой нефти, а остальная часть экспортируется. Уже имеющиеся мощности по первичной переработке загружены не полностью[6].

Для характеристики эффективности работы НПЗ используются показатели величины отбора светлых (С) и глубины переработки (ГП). Эти показатели рассчитываются по формулам [% (мас.)]:

Где Б, К, Д, А, ЖП, СГ, Р — количество получаемых на НПЗ бензина, керосина, дизельного топлива, ароматических углеводородов, жидкого парафина, сжиженных газов, растворителей соответственно, тыс. т/год; Н — количество поступающего на НПЗ нефтяного сырья, тыс. т/год: ТМ — количество получаемого на НПЗ топочного мазута, тыс. т/год; П — безвозвратные потери, тыс. т/год

В России показатели глубины переработки нефти (70—72 %) значительно ниже, чем в развитых странах (85—95 % и выше). Исторически это было, в первую очередь, связано с особенностью потребления топлива в энергетическом балансе страны 80-х годах XX века. В то время как США и европейские страны в качестве энергетического топлива использовали природный газ, а нефтяные остатки перерабатывали в светлые нефтепродукты, в России много топочного мазута использовали для энергоустановок, промышленных печей. Природный газ, как нефть, по преимуществу шел на экспорт.

Замена топочного мазута другими видами топлива (углем, газом), развитие деструктивных процессов, значительное повышение глубины отбора светлых нефтепродуктов, увеличение доли нефтепродуктов в экспортном потенциале страны, значительное повышение их качества являются основными задачами российской топливно-энергетической отрасли на ближайшие годы. Углубление переработки нефти будет осуществляться за счет строительства установок каталитического крекинга, ориентированных на максимальное производство бензина, гидрокрекинга, целью которого является производство дизельного и реактивного топлива. Важнейшей частью углубления переработки нефти является переработка гудрона (фракции, выкипающие выше 500 °С). Для этого необходимо строительство установок гидрокрекинга остатков, а также коксования и газификации для получения дополнительной энергии.

Важной задачей российской нефтепереработки является улучшение качества нефтепродуктов. С этой целью в России принят технический регламент. ужесточающий с 2013 г, требования к нефтепродуктам [6].

Повышение качества автомобильного бензина означает увеличение октанового числа до 92—95 по исследовательскому методу, снижение содержания в нем суммы ароматических углеводородов [до 25—30 % (об.)] и бензола [1 % (об.) и ниже], серы [до 10 ppm], олефинов [до 18 % (мае.)]. До настоящего времени в России основным высокооктановым компонентом является риформат — продукт установок каталитического риформинга, высокая октановая характеристика которого объясняется повышенным (по сравнению с продуктами других производящих бензин установок) содержанием ароматических углеводородов. Для снижения содержания ароматических углеводородов в товарном бензине требуется изменить роль процесса риформинга, увеличить производство высокооктановых алкановых изокомпонентов.

Для дизельного топлива необходимо продолжать снижение содержания серы с целью доведения до уровня европейских стандартов (10 ppm), повышать цетановое число с тем, чтобы оно было не ниже 50, ограничить содержание ароматических, парафиновых углеводородов. Достижения этих целей решающая роль принадлежит процессу гидроочистки и гидро-депарафинизации, с помощью которого удается не только понизить содержание серы, но осуществить общее облагораживание сырья — снизить содержание азота, гидрировать олефины, ароматические углеводороды, изомеризовать парафины. Все большую роль приобретает кооперация нефтеперерабатывающих, нефтехимических производств. Так, например, на НПЗ строят установки двойного назначения: риформинга, каталитического крекинга. Процесс риформинга можно использовать для получения как высокооктанового компонента бензина (нефтепереработка), так и таких ароматических углеводородов, как бензол, ксилолы (сырье для нефтехимии). Каталитический крекинг позволяет получить высокооктановый компонент бензина, пропилен (сырье для нефтехимии).

Таким образом, совмещение установок нефтепереработки, нефтехимии делает возможным более гибко осуществлять загрузку установок и выпуск конкурентоспособной продукции на НПЗ. Эти тенденции будут в дальнейшем усиливаться и служить источником более высокой прибыли, создавая переход от второго к третьему переделу (первый передел — это первичная переработка нефти).

Http://studfiles. net/preview/4520358/page:2/

Продолжаем серию публикаций о доле государства в отечественной экономике.

Рассмотрено производство 28-ми крупнейших предприятий нефтепереработки России. Росимущество владеет различными пакетами акций 11-ти их них. В сумме эти компании перерабатывают 115 млн. т нефти (39%). Только одним нефтеперерабатывающим заводом Росимущество владеет напрямую: ОАО “Уфанефтехим” (в структуру входят также Новоуфимский и Уфимский НПЗ). Остальные управляются “Газпромом” и “Роснефтью”.

Каждое из представленных предприятий (кроме Яйского НПЗ) имеет в структуре собственников оффшоры или иностранные предприятия напрямую либо косвенно.

Информация для составления всех обзоров данной тематики позаимствована из следующих источников (Если не указано иное):

Ссылки на эти ресурсы не приводятся для экономии места в статье.

Первый ресурс (ЦРКИ) содержит полную публичную информацию о компаниях: годовые и ежеквартальные отчёты, списки аффилированных лиц. К сожалению ЦРКИ не располагает данными о собственниках компаний далее второго уровня (собственники и учредители непосредственных акционеров). Эту информацию можно получить из второго и третьего источников: сайтов List-Org или Глобалстат. Данные в статье касаются 2014 года. Структура собственников предприятий в зависимости от доступности информации приводится на конец 2014 или на первое полугодие 2015 года.

Данные с официальных сайтов компаний не всегда соответствуют данным годовых отчётов, поэтому рассматриваются в последнюю очередь. Как более достоверным и ответственным источникам, приоритет отдаётся публичным документам – годовым отчётам и спискам аффилированных лиц.

Http://aftershock. news/?q=node/420148&full

Омский нефтеперерабатывающий завод – одно из мощнейших производств в стране. Объем переработки нефти достигает 21 млн тонн в год.

На заводе работают 2826 человек. Вы скажете, что для крупнейшего НПЗ России это слишком мало. Но на это есть причина: производство на ОНПЗ максимально технологично и профессионалы требуются для обслуживания и контроля процессов.

Масштабная модернизация ОНПЗ началась в 2008 году. Первый этап завершился в 2015. Промежуточные итоги впечатляют: завод полностью перешел на производство моторных топлив экологического класса «Евро-5», а воздействие на окружающую среду снизилось на 36%. Это при том, что объем переработки нефти вырос более чем на треть.

Перед самым началом экскурсии мы представляли себе определенную картину. В мыслях мелькали кадры огромных цехов, где нефть переливают из одного огромного резервуара в другой. И все это происходит в клубах густого пара, из которого в редких случаях выглядывают хмурые лица рабочих. Еще мы ожидали почувствовать специфический запах бензина, и кто-то мысленно уже примерял на себя противогаз.

В реальности процессы нефтепереработки на огромном ОНПЗ выглядят совершенно по-другому. Воздух чистый, без резких запахов. Людей на территории мы практически не видели. Все таинственные преобразования скрыты внутри резервуаров, труб и нефтепроводов. У каждой установки есть точка обслуживания со специалистами, которые следят за процессами.

Вход на территорию НПЗ строго регулируется – без спецпропуска за КПП никто не пропустит. Мы провели на заводе всего несколько часов. Несмотря на сравнительно короткое время посещения, прошли инструктаж по технике безопасности. На территории завода действуют строжайшие правила охраны труда, среди которых – обязательное наличие спецодежды.

За каждой производственной цепочкой следит «мозг» Омского НПЗ – объединенная операторная.

Все мы понимаем, что и сама нефть, и продукция выпускаемая Омским НПЗ, горюче – и взрывоопасная. Поэтому все процессы на заводе проходят со строжайшим соблюдением норм и правил промышленной и экологической безопасности. Как пример – объединенная операторная, главное предназначение которой, защитить персонал в случае аварийной ситуации.

Здесь работают самые квалифицированные сотрудники завода, которые контролируют все технологические процессы НПЗ. На мониторах выводится информация о состоянии приборов в различных зонах завода, а с помощью многочисленных видеокамер осуществляется контроль установок в режиме реального времени.

Элитой среди технологов считаются те, кто осуществляет запуск заводов. Когда установка уже отлажена необходимо только поддерживать ее работу. Разумеется, это тоже требует высокой квалификации, но из всего широкого спектра процессов, происходящих на территории любого НПЗ, поддержание работающей установки – самый простой. Самое сложное – отладить и запустить новую: риск внештатных ситуаций велик именно в этот период.

Руководит заводом Олег Белявский. Все процессы, проходящие на предприятии, он знает «от» и «до». Олег Германович начинал работать на Омском НПЗ в 1994 году, как начальник одной из строящихся установок. За долгие годы профессиональной карьеры Белявский запустил их десятки – не только в России, но и за рубежом. Директором он стал в 2011 году.

Рядом с операторной находится исполински большая установка по первичной переработке сырья АВТ-10. Ее мощность 23,5 тыс. тонн в сутки. Здесь происходит обработка нефти, которую делят на фракции в зависимости от температуры кипения и плотности: бензин, керосин, смазочные масла, парафин и мазут.

Множество процессов на заводе направлены на то, чтобы из нефти не просто сделать продукт, а, в первую очередь, максимально качественно ее разделить. Например, для этой цели работает установка АТ-9, на базе которой с 2015 года функционирует блок электрообессоливания нефти и теплообменники. Благодаря этому из пришедшего сырья получают максимально возможное количество нефтепродуктов.

После первичной обработки получают промежуточный продукт. Каждая часть «разделенной» нефти подвергается еще нескольким видам очистки и обработки, и только после этого отправляется на товарное производство и отгружается потребителям.

Чуть ли не главным этапом вторичной переработки является каталитический крекинг. Это обработка вакуумного газойля с помощью катализаторов при очень высоких температурах. На выходе получают высококачественные, «чистые» компоненты моторного топлива: высокооктановый бензин, легкий газойль и непредельные жирные газы.

Омский НПЗ – единственный нефтезавод в стране, где производят катализаторы крекинга. Без этого компонента невозможен выпуск бензина экологического класса «Евро-5». В настоящее время большинство отечественных заводов закупают данный продукт за рубежом, и только Омский НПЗ использует свой катализатор, а также поставляет его некоторым другим предприятиям.

Для наращивания объемов производства катализаторов и снабжения ими всей российской нефтеперерабатывающей отрасли здесь строят новый катализаторный завод – завершить планируют к 2020 году. Министерство энергетики России присвоило проекту статус национального.

Образцы омских катализаторов тестировались в независимой лаборатории Греции. Результаты исследований подтвердили, что они являются одними из лучших в мире. Как только катализаторный завод запустят, Россия станет абсолютно независимой от импортных поставок.

Разработка катализаторов – сложный молекулярный процесс. Этим занимается Институт проблем переработки углеводородов РАН, который также находится в Омске. Создание «порошка» (а именно такой консистенцией обладает катализатор) происходит в научной лаборатории с использованием уникальных технологических ресурсов.

Каждый из аппаратов обладает ужасающим своей сложностью названием. Прилагательное «уникальный» здесь не для красоты: большинство приборов, используемых в лаборатории – единичные экземпляры.

Приведем пример. Перед вами жидкостной высокоэффективный хромотограф, который используется для исследования сложных органических смесей, в том числе бензина. С его помощью лаборант максимально точно определит, из каких компонентов состоит моторное топливо.

Другой пример, если вы еще в состоянии воспринимать такие названия – электронный парамагнитный резонансный спектрометр. На нем подробно исследуется концентрации тех или иных компонентов уже в катализаторе.

Радует то, что многие научные сотрудники и лаборанты – молодые люди.

Самый главный человек во всей сложной системе разработки катализаторов – Владимир Павлович Доронин. Официально, Владимир Павлович – ведущий научный сотрудник, фактически – главный «двигатель» всех процессов катализаторного производства. Американские компании усердно переманивали Владимира Павловича и предлагали за его работу баснословные деньги («20 полнокадровых фотоаппаратов», по словам Доронина), но ученый предпочел остаться в России.

Вот так выглядит «белое золото» Омского НПЗ – перед вами тот самый катализатор.

В 2010 году на заводе запустили установку изомеризации «Изомалк-2». Она выпускает изомеризат – высокооктановый компонент товарных бензинов с минимальным содержанием серы, ароматических углеводородов. Это позволяет получать бензины с высоким октановым числом пятого экологического класса.

Парк установки изомеризации. В этих «белых шариках» хранятся газ и легкие бензины.

Изначально октановое число у сырья низкое (а это значит, что топливо хуже самовоспламеняется). Изомеризация – это один из вторичных этапов нефтепереработки. Он направлен на повышение октанового числа. Сначала фракция пентано-гексана (газовый бензин) проходит гидроочистку. Кстати, чтобы не путали с водой, «гидро» в этом случае означает «водород». В процессе гидроочистки из сырья удаляются сера – и азотсодержащие соединения. Фактически, сера, которую вытащат на этапе любой гидроочистки, впоследствии не попадет в атмосферу и не выльется на наши головы «кислотным дождем». Также это успешно спасает миллионы двигателей от коррозии.

Далее по маршруту – установка миллионного риформинга. «Миллионный», потому что годовая мощность установки соответствует 1 млн. тонн сырья в год. Установку реконструировали в 2005 году. Здесь выпускается высокооктановый компонент риформат с октановым числом 103-104. Это одна из основных составляющих качественного высооктанового бензина.

Все это части огромного комплекса глубокой переработки мазута «КТ-1.1», который смело можно назвать заводом в заводе. Он объединяет целый ряд технологических процессов. За один год комплекс позволил резко увеличить глубину переработки нефти. Здесь перерабатывают мазут и производят вакуумный газойль. Также, с помощью каталитического крекинга, производится бензин с октановым числом 92. По итогам 2015 года, глубина переработки нефти на Омском НПЗ составила 91,7%, то есть по эффективности использования сырья завод является лидирующим в России.

Завод уделяет внимание не только технологическим процессам, но и их влиянию на окружающую среду города и его жителей. На ОНПЗ существует несколько видов контроля за экологией. Например, скважины, с помощью которых ведется наблюдение за состоянием грунтовых почв. Вокруг завода расположены семь постов независимой лаборатории – они ежедневно выполняют анализы по 13 показателям.

Как показывают результаты независимого мониторинга, воздух на «Газпромнефть-ОНПЗ» чистый.

Омский нефтеперерабатывающий завод – предприятие, которое уже сейчас имеет большое значение для всей отрасли. А через пять лет, когда будут завершены все работы по модернизации, он станет передовым не только в рамках страны, но и в масштабах всего мира. Будет любопытно посетить это современное производство и самим увидеть результат. Если подвернется такая возможность, ни в коем случае не упускайте ее.

Http://mgzaycev. livejournal. com/83917.html

Простому обывателю не стоит путать технологии блокчейн – систему распределённого.

Если кого-то интересуют торговые сигналы внутри дня, то можно связаться.

Логистический консалтинг, аудит, складские проекты Компания Лобанов-Логист – консалтинговая.

В ночь на 16 июля в Уфе на территории НПЗ «Уфанефтехим», дочерней компании АНК «Башнефть», произошел пожар. По данным МЧС Башкирии, загорелась установка «гидрокрекинг». Возгорание произошло на площади около 300 квадратных метров. При пожаре погибли восемь человек.

26 мая на нефтеперерабатывающем заводе в дагестанском Кизляре произошло возгорание на перерабатывающей установке. Огонь распространился на площадь в 50 квадратных метров.

1 мая на Московском НПЗ в Капотне произошел хлопок в здании с дизтопливом. Задымление, возникшее в результате хлопка, было ликвидировано пожарным отрядом нефтеперерабатывающего завода. В результате инцидента пострадали три человека, один из них в тяжелом состоянии.

16 марта на нефтеперерабатывающем заводе в Уфе произошло возгорание резервуара с дизельным топливом. Общий объем горящего резервуара составлял 5 тонн, в остатке – 2,5 тонны.

25 декабря на нефтеперерабатывающем предприятии в Котовском районе Волгоградской области произошел выброс попутного газа на нефтепроводе. Инцидент произошел на предприятии РИТЭК. Утечка газа произошла при проведении ремонтных работ, два человека погибли.

21 декабря произошел пожар на Ильском нефтеперерабатывающем заводе в Северском районе Краснодарского края. Площадь возгорания составила около 400 квадратных метров.

22 октября на территории Куйбышевского нефтеперерабатывающего завода «Роснефти» в Самарской области произошел пожар. По данным МЧС, площадь возгорания составила около четырех квадратных метров.

15 октября на нефтебазе «Роснефти» в Нижневартовске произошло вытекание нефтепродуктов из резервуара объемом 5 тысяч тонн. Выход нефтепродуктов общим объемом 170 тонн произошел в результате отказа оборудования, утечка была оперативно устранена. «Роснефть» сообщила, что угрозы окружающей среде нет.

23 сентября произошло возгорание на Комсомольском нефтеперерабатывающем заводе в Хабаровском крае. По данным МЧС, горел мазут в насосной станции завода. Площадь пожара составила 50 квадратных метров, инцидент не повлиял на работу завода.

2 сентября на нефтеперерабатывающем заводе ООО «Кинеф» в городе Кириши Ленинградской области произошло сильное задымление из-за короткого замыкания кабелей. По данным МЧС, произошла технологическая авария – короткое замыкание высоковольтных проводов с тлением электропроводки на кабельной эстакаде на площади 50 погонных метров.

25 июня на Московском нефтеперерабатывающем заводе произошла авария на одной из установок риформинга, из-за чего всю установку пришлось остановить. 30 июня работа установки риформинга была восстановлена.

23 июня произошло возгорание в резервуаре с дизельным топливом на Саратовском нефтеперерабатывающем заводе (входит в состав «Роснефти»), общая площадь пожара составила порядка 280 квадратных метров. По предварительным данным, причиной пожара стал выход из строя дыхательной системы резервуара.

10 апреля произошел взрыв на нефтеперерабатывающем заводе в Ангарске Иркутской области. Взрыв произошел при проведении сварочных работ на установке по выжиганию газа. Погиб один сотрудник подрядной организации, четверо пострадали.

В начале ноября в разных районах Москвы чувствовался сильный запах газа, напоминающего сероводород. Росприроднадзор начал проверку ряда предприятий, включая Московский нефтеперерабатывающий завод. Позже СМИ сообщили со ссылкой на управление МЧС по Москве, что причиной неприятного запаха стала неисправность на Московском НПЗ. В «Газпром нефти», которая является владельцем завода, однако опровергли информацию об аварии на МНПЗ. Проверка прокуратуры установила, что предприятие не согласовало проект нормативов предельно допустимых выбросов. За загрязнение окружающей среды Московскому НПЗ назначено максимальное наказание в виде административного штрафа.

9 августа произошло возгорание резервуара на НПЗ «Уфанефтехим» в Уфе. К месту вызова выехали пожарно-спасательные подразделения от МЧС России по Республике Башкортостан.

15 июня на территории промзоны НПЗ в красноярском Ачинске (принадлежит «Роснефти») взорвался углеводородный газ, затем начался пожар. Погибли восемь человек, еще семь были госпитализированы.

21 мая возник пожар в одном из цехов Комсомольского нефтеперерабатывающего завода в Хабаровском крае. Площадь возгорания достигала 300 квадратных метров При пожаре погиб один человек.

14 апреля произошел пожар на нефтеперерабатывающем заводе в Саратове (входит в состав ОАО «Роснефть»). Возгорание произошло на насосной станции. По данным МЧС, площадь возгорания составляла 1000 квадратных метров. После пожара НПЗ был переведен в режим пониженной нагрузки.

В ночь на 6 марта произошел пожар на территории Куйбышевского нефтеперерабатывающего завода в Самаре, горела установка по переработке топлива. Площадь возгорания составила 100 квадратных метров.

12 февраля на территории ЗАО «Рязанская нефтеперерабатывающая компания» произошло возгорание цистерн с нефтепродуктами. Ночью пожар был потушен, погибших и пострадавших не было. По результатам проверки было возбуждено уголовное дело по статье «нарушение правил безопасности на взрывоопасных объектах».

16 ноября произошло возгорание в Киришах Ленинградской области на ОАО «Киришинефтеоргсинтез». По данным регионального ГУ МЧС, на трубопроводе дизельного топлива технологической установки произошло воспламенение паров нефтепродуктов.

28 августа в городе Салават на территории «Газпром нефтехим Салават» произошло возгорание пустого резервуара объемом 3 тысячи кубометров.

21 августа в Иркутской области под Ангарском произошел пожар в резервуаре, в котором хранилось три тысячи кубометров сырой нефти. Резервуар принадлежал ЗАО ПК «ДИТЭКО», основной вид деятельности которого производство нефтепродуктов. Последствия пожара на общей площади 2,1 тысячи квадратных метров удалось ликвидировать только на следующий день. В результате происшествия пострадали семь человек они отравились продуктами горения.

26 февраля на нефтеперерабатывающем заводе в Комсомольске-на-Амуре произошло возгорание установки по очистке дизельного топлива. Огонь был локализован в течение получаса, а на месте ЧП работали 29 единиц техники и 116 человек.

9 января произошел пожар на коксовой установке высотой 30 метров на нефтеперерабатывающем заводе в Красноармейском районе Волгограда. Пожар был ликвидирован в тот же день силами ведомственной пожарной охраны предприятия.

30 ноября в Орджоникидзевском районе Уфы на территории нефтеперерабатывающего завода загорелись две цистерны с дизельным топливом. Пожар был ликвидирован в течение дня.

21 ноября произошел пожар на нефтеперерабатывающем заводе ООО «Кинеф» в городе Кириши Ленинградской области. Загорелась установка по переработке дизельного топлива, которая находилась на капитальном ремонте.

4 октября на одной из установок Саратовского нефтеперерабатывающего завода произошел пожар. Площадь пожара составила около 100 квадратных метров. Пострадали пять работников подрядной организации, получивших ожоги, один из пострадавших скончался.

23 сентября произошел пожар в неэксплуатируемом здании на территории нефтеперерабатывающего завода в Москве на Проспекте Мира. Площадь пожара составила 50 квадратных метров.

3 июля на нефтехранилище в Ангарске произошло возгорание подземного резервуара с нефтепродуктами объемом 500 кубометров. Во время тушения пожара на промплощадке произошел взрыв, в результате чего уже локализованный пожар начал разгораться с новой силой. Погибли два человека. Один человек был госпитализирован.

15 мая произошел пожар на нефтеперерабатывающей установке ЗАО «Уралнефтесервис» в Кыласовском сельском поселении в Пермском крае. По данным МЧС, загорелся попутный газ на неэксплуатируемой скважине, находящейся в разработке. Столб огня достигал высоты в 50 метров. Жертв и пострадавших при этом не было. Горение на установке было прекращено 5 июня.

13 мая произошел пожар на нефтеперерабатывающем заводе ОАО «Кинеф» в городе Кириши Ленинградской области. В центре действующей установки по вторичной переработке бензина наблюдалось открытое горение на высоте 15-20 метров, горели нефтепродукты на коммуникациях. На тушении пожара работали 14 единиц техники и 50 человек личного состава.

15 апреля пожар возник на территории Московского нефтеперерабатывающего завода на юго востоке столицы. На территории НПЗ загорелось здание теплообменника, закрытого на профилактику. Площадь пожара составила 70 квадратных метров. На технологические процессы возгорание не повлияла.

7 августа возник пожар на Хабаровском нефтеперерабатывающем заводе. Горело разлившееся топливо и установка насосной станции на общей площади 50 квадратных метров. На территории завода располагалась пожарная часть, поэтому к тушению пожара приступили практически сразу. Пострадали пять человек: два оператора и три газоспасателя, все пострадавшие были доставлены в больницу. Впоследствии один из пострадавших скончался: работник, получивший 95% ожогов тела, был доставлен самолетом в специализированную клинику в пригороде Токио в Японии, однако скончался во время операции.

18 июня на нефтеперерабатывающем заводе ООО «ВПК-Ойл» под Новосибирском взорвалась емкость с мазутом. ЧП произошло при запуске нового оборудования. После взрыва емкости мазут разбрызгало в радиусе 30 метров. Начавшийся пожар удалось потушить через 2,5 часа. В результате ЧП погиб начальник производства.

3 июня произошло возгорание на подстанции, расположенной на территории нефтеперерабатывающего завода в московском районе «Капотня». В результате возгорания возникло сильное задымление, общая площадь которого составляла 30-50 квадратных метров. Общая площадь самого возгорания составила 10 квадратных метров. Пожар был потушен, пострадавших не было.