Технологическая схема утилизации отходов

Предлагаемые способы утилизации отходов производства.

Для предотвращения образования свалок мусора пластиковой посуды и изделий в целом, сегодня предложена экологическая утилизации отходов.

Вторичная переработка полимерных отходов. Переработка пластика состоит из нескольких этапов: сбор, сортировка (по цвету, по качеству, чистые/грязные отходы), прессование, собственно переработка (резка, промывка, сушка, производство), производство новой продукции.

Существует несколько способов переработки пластика.

Пиролиз – термическое разложение веществ в присутствии кислорода или без него.

Рис. 2. – Технологическая схема утилизации отходов:

Гидролиз происходит под действием экстремальных температур и давления. Этот способ использования отходов энергетически более выгодный, чем пиролиз, т. к., в оборот возвращаются высококачественные химические продукты.

Гликолиз – деструкция протекает при высоких температурах и давлении в присутствии этиленгликоля и катализатора до получения чистого продукта. Этот способ более экономичен, по сравнению с гидролизом.

Все же самым распространенным термическим способом переработки пластика является метанолиз – расщепление отходов с помощью метанола.

В настоящее время самым приемлемым методом переработки для России остается механический рециклинг – вторичная переработка (способ не требует дорогого специального).

Сжигание и захоронение на полигоне ТБО твердых бытовых отходов.

Существует два основных метода переработки ТБО:

- – Механико-биологический метод это – компостирование отходов после предварительной сортировки: механизированная сортировка, сушка и уплотнение отходов для экологически безопасного их захоронения на специальных полигонах, сортировка отходов, производимая в основном населением, и распределение их (стекла, металла, полимеров, бумаги) по предприятиям переработки вторичных материалов;

- – Термический метод это – сжигание отходов, преимущественно их бумажно-полимерных компонентов, которое производится в установках с колосниковыми решётками или в топках с кипящим слоем, пиролиз, представляющий высокотемпературное разложение отходов (выше 600 градусов) без доступа кислорода во вращающихся трубчатых печах с получением полукокса и горючего газа, газификация отходов, позволяющая преобразовывать их органическую часть в синтез-газ, который применяют для химического синтеза, комбинированные термические методы, сочетающие полукоксование с последующим сжиганием.

Рис. 3. – Термическая обработка ТБО:

На предприятии ЗАО «Алькор» полимерные и твердые бытовые отходы, образующиеся при производстве пластиковой посуды, размещаются на специальных площадках для хранения и шлама хранилищах, до отправки на вторичную переработку или сжигание и захоронение на полигоны ТБО.

Накопление кусковых и сыпучих отходов осуществляется в полипропиленовых мешках. Отходы полипропилена, отходы различных полимеров и кромка пластика можно перерабатывать для дальнейшего использования в различных пластиковых изделиях.

Отходы аккумуляторов свинцовых после ручной разборки и слива электролита, можно перерабатывать: свинец – на вторичную переплавку и добавление к свинцовым изделиям, пластик – как и в первом варианте на вторичную переработку полимеров.

Автоматическая сортировка пластиковых бутылок.

Система позволяет автоматически сортировать пластиковые бутылки по цвету и другим параметрам.

- – Габаритные размеры оборудования: длина 9,0 м., ширина 1,5 м., высота 2,5 м.;

- – Сырье для сортировки: пластиковая упаковка, а также ПЭТ бутылки;

- – Производительность: 2,5-4,0 т/ч (зависит от материала);

- – Объем сырья: от 50мм до 250 мм.;

- – Ширина сортировки: 1000 мм., 1400 мм., 1800 мм.

Техника для дробления полимерного сырья.

Дробилка предназначена для операции, о которой говорит само название оборудования, а именно для измельчения полимерного сырья. Дробилка используется на первом этапе переработки отходов.

Она может быть частью технологической линии или использоваться как автономный агрегат. Принципиально дробилка напоминает обычную кухонную мясорубку. В специальную емкость загружается полимерное сырье (ящики, ПЭТ-бутылки, пакеты, полипропиленовые мешки и другие пластиковые отходы). Оттуда оно подается в отделение, где расположены вращающиеся и неподвижные ножи.

Измельченное сырье собирается в отдельном резервуаре. Поскольку дробилка работает в условиях повышенных усилий, важным условием работоспособности является надежность узлов и простота обслуживания.

Мойка предназначена для отмывания дробленых полимерных отходов.

Технологические схемы переработки отходов

пожарный безопасность пылеулавливание лом сепарация

Технологический процесс переработки легковесного металлолома на установке состоит из следующих операций: подготовки металлолома (сортировки); загрузки металлолома в дробитель; дробления металлолома; очистки и сортировки дробленого металлолома; удаления и складирования готовой продукции. Загрузочное устройство состоит из опрокидывающегося лотка и двух подающих роликов.

Для измельчения автомобильных кузовов применяют в основном дробители молоткового типа, состоящие из разъемного стального корпуса, облицованного износоустойчивыми плитами, дискового ротора и дробящей плиты. Молотковые дробилки для измельчения автомобильных кузовов могут различаться расположением ротора и колосниковой решетки для удаления измельченного продукта. По этому признаку различают дробилки с вертикальным и горизонтальным расположением ротора. Последние бывают с верхним и нижним расположением ротора. Колосниковые решетки у таких дробилок расположены сверху. Преимущества дробилок с верхним расположением решетки — в сравнительно небольшом расходе электроэнергии и более высокой устойчивости при попадании неизмельчаемых предметов.

Производительность молотковой дробилки зависит от мощности приводного двигателя, размеров ротора, способа загрузки металлолома, состояния лома, конфигурации колосниковой решетки (размера отверстий) и достигает 300 тыс. автомобилей в год.

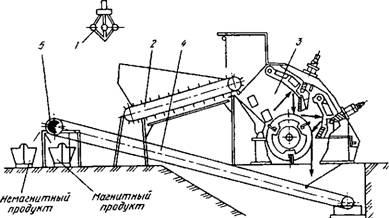

Рис. 1. Установка для дробления легковесного металлолома:

- 1 — опрокидывающийся лоток;

- 2 — дробитель;

- 3 — привод дробителя;

- 4 — пульт управления;

- 5 — обеспыливающая установка;

- 6 — виброконвейер;

- 7 — конвейер;

- 8 — обеспыливающий барабан;

- 9 — магнитная сепарационная установка;

- 10 — конвейер для цветных металлов;

- 11 — сортировочный конвейер;

- 12– уборочный конвейер

При измельчении автомобиля образуется пожароопасная пыль полимерных и текстильных материалов, присутствующих в автомобиле, а также взрывоопасные смеси распыленных масел и остатков топлива, имеющихся в автомобиле даже после их удаления при подготовке кузова к утилизации. Такие пожаро- и взрывоопасные смеси необходимо удалять из дробилки как можно полнее и скорее.

Чтобы уменьшить опасность, применяют следующие защитные меры: смятие и уплотнение автомобиля; подачу инертных газов в дробилку; предварительное охлаждение лома; впрыскивание воды в рабочее пространство дробилки; создание в дробилке предохранительных клапанов и отсасывающих устройств.

Для очистки стального лома от неметаллических примесей и небольших частиц цветных металлов предназначен барабанный сепаратор. Сепарация производится с помощью воздушного потока. Кроме того, используется магнитная сепарация и ручная сортировка для отбора цветных металлов. Магнитная сепарация оборудована специальным конвейером.

Система конвейеров включает конвейер для передачи дробленого лома на сортировку, конвейер для уборки пыли, конвейер для уборки готовой продукции, сортировочные конвейеры.

Очистка воздуха производится с помощью циклонов и мультициклонов со спиральными отводами воздуха.

Первичная очистка металлолома от пыли и большей части неметаллических загрязнений (см. рис. 1) осуществляется в процессе измельчения в дробителе 2 с помощью отсасывающего устройства 5. Дальнейшая очистка происходит в барабанном сепараторе 8, где неметаллические частицы отделяются от металла за счет трения кусочков лома друг о друга при их движении по барабану.

Отобранные неметаллические материалы и цветные металлы складируются раздельно и вывозятся из цеха на другие участки либо для дальнейшей утилизации на заводе, либо для продажи специализированным предприятиям.

Готовая продукция, представляющая собой сыпучий продукт с высокой степенью чистоты, с сортировочного конвейера поступает па уборочный конвейер, с которого отгружается на склад.

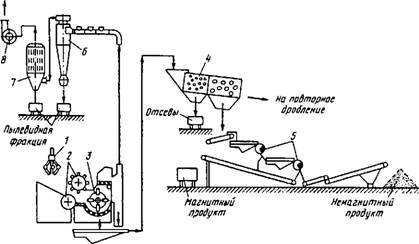

Линия переработки моторного лома (рис. 2).

Исходным сырьем моторного лома являются отходы литейных алюминиевых сплавов в виде двигателей внутреннего сгорания, карбюраторов и корпусов коробок передач с содержанием железных включений до 20 %, масла и влаги до 10 %. Максимальные размеры лома при переработке не должны превышать 300x150x50 мм. Плотность лома может быть от 100 до 3500 кг/м 3 .

Отходы литейного лома гидравлическим многочелюстным грейфером / (см. рис. 2) загружаются в приемный бункер пластинчатого питателя 2. В роторной дробилке J лом попадает под удары бил и отбрасывается на отбойные плиты. Дробленый продукт через щели между ротором и отбойными плитами разгружается на ленточный транспортер 4 и затем попадает в сепаратор 5. Здесь он подвергается магнитной сепарации.

Рис. 2. Линия переработки моторного лома

В результате переработки получают два продукта: немагнитный с размером кусков менее 150 мм, состоящий из алюминиевых сплавов с содержанием железа до 0,2 % (выход составляет 83–90 %, плотность продукта от 650 до 750 кг/м 3 ), и магнитный крупностью +3–100 мм с содержанием алюминия до 2 %. В зависимости от вида исходного сырья производительность пинии составляет 3–5 т/ч.

Линия переработки отходов деформируемых и литейных цветных сплавов.

Исходным сырьем являются отходы алюминиевых сплавов с содержанием включений железа до 30 %, масла и влаги до 5 %. Максимальные размеры перерабатываемого сырья не должны превышать: для листового материала — 1400x1400x10 мм (максимальная доля листовых отходов толщиной до 10 мм может составлять 10 % от общего количества исходного сырья); для самолетного лома — 1000x1100x500 мм; для пакетированных отходов — 400x500x600 мм (плотность пакета — не ниже 800 кг/ м 3 ); для моторного лома — 600х 1100×600 мм (максимальная толщина стенки — 50 мм).

Отходы алюминиевых сплавов гидравлическим грейфером / (рис.3) подают в загрузочного устройство 2. Под действием гравитационных сил отходы скользят по днищу к приводным валкам, которые установлены на нижнем конце течки перед загрузочным отверстием дробилки 3. Валки захватывают сырье, сминают его и с контролируемой скоростью подают в дробилку.

Рис. 3. Линия переработки отходов деформируемых и литейных сплавов

Для обеспечения равномерной нагрузки электродвигателя дробилки предусмотрено автоматическое и ручное включение приводов валков. Если собственной массы верхнего валка недостаточно для сжатия сырья, оператор увеличивает усилие при помощи двух гидравлических цилиндров.

В молотковой дробилке подпрессованные отходы, опирающиеся па отбойный брус, разрушаются частыми ударами молотков. Дробленый продукт разгружается на вибрационный конвейер через нижнюю под ротором и верхнюю над ротором решетки грохота 4. Из дробленой смеси воздушным потоком от вентилятора 8 удаляется легкая фракция, которая предварительно очищается в циклоне 6 и фильтре 7. Легкая фракция содержит пыль, бумагу, текстиль и пластмассу. Тяжелая фракция разделяется с помощью магнитных сепараторов 5 на магнитные и немагнитные продукты.

Комплексная линия переработки отходов металлов (рис. 4).

Эта линия включает следующие технологические операции: классификацию по крупности и видам исходного сырья, фрагментирование (резка на части), дробление с удалением недробимых предметов, аспирацию продуктов дробления с системой пылеулавливания, магнитную сепарацию в слабом магнитном поле, грохочение, магнитную сепарацию в сильном магнитном поле и электродинамическую сепарацию продуктов дробления. Классификация предназначена для предварительной рассортировки лома и отходов по крупности и видам сырья с помощью погрузочно-разгрузочных средств. При этом лом классифицируют на литейный (по внешнему виду изделий), габаритный (по размерам), деформируемый (по габаритным размерам и светлой окраске металла) и бытовой.

Рис. 4. Комплексная линия переработки отходов алюминиевых сплавов:

- 1 — фрагментатор;

- 2 — грейфер;

- 3– конвейер;

- 4 — дробилка;

- 5– питатель;

- 6 — грохот;

- 7– магнитные сепараторы;

- 8 — ЭД-сепаратор;

- 9 — циклон;

- 10 — фильтр;

- 11 — вентилятор;

- 12 — устройство для удаления пучков

В процессе дробления алюминиевого лома получают смесь кусков из цветного и черного металлов и неметаллических материалов крупностью до 150 мм. При попадании в дробилку недробимых предметов автоматически включается привод заслонки поворотного устройства и открывается окно (ловушка) для удаления материалов из дробилки в специальный короб.

При появлении в продуктах дробления пучков из проволоки включается специальное устройство для их удаления из общей массы дробленого продукта.

Из дробленого продукта мощным воздушным потоком системы пылеулавливания удаляются мелкие неметаллические фракции (пыль, бумага, текстиль и т. п.).

Магнитная сепарация в слабом магнитном поле предназначена для удаления из дробленой смеси кусков черного металла класса +10–150 мм. Немагнитный продукт подвергается грохочению в барабанном грохоте. Надрешетный продукт подвергают сначала магнитной сепарации в сильном поле для удаления из смеси сростков ферромагнитных включений класса +10–150 мм, а затем электродинамической сепарации для выделения из концентрата неметаллических материалов, нержавеющей стали, титана и медных сплавов.

Продукты дробления вибрационным питателем и ленточным конвейером подают в полигональный барабанный грохот, который по длине разделен на две секции.

Технологические схемы переработки лома и отходов металлов

Переработка старых автомобилей. Одной из сложных проблем при переработке вторичных металлов является переработка легковесного, в частности автомобильного лома, поскольку такой лом содержит большое количество неметаллических материалов, а также цветных металлов. Принципиальная схема утилизации изношенных автомобилей показана на рис. 9.20.

Рис. 9.20. Принципиальная схема утилизации изношенных автомобилей

Для дробления и сортировки легковесного металлолома применяют комплексные установки. Ниже приведены характеристики некоторых комплексных установок для дробления легковесного металлолома, выпускаемых фирмой “Lindemann” (Германия):

Мощность двигателя, кВт. 370

Производительность, т/ч. 5-10

Число оборотов ротора, мин”

Насыпная плотность дробленого металлолома, т/м 0,9-1,1

Схема работы одной из них показана на рис. 9.21. Установка состоит из: загрузочного устройства; дробилки; комплекса оборудования для сортировки, включая воздушный и магнитный сепараторы; системы конвейеров; электро – и гидропривода; системы пылеулавливания; пульта управления.

Рис. 9.21. Установка для дробления легковесного металлолома: 1 – опрокидывающийся лоток; 2 – дробилка; 3 – привод дробилки; 4 – пульт управления; 5 – обеспыливающая установка; 6 – виброконвейер; 7 – конвейер; 8 – обеспыливающий барабан; 9 – магнитная сепарационная установка; 10 – конвейер для цветных металлов; 11 – сортировочный конвейер; 12 – конвейер готовой продукции

Технологический процесс переработки легковесного металлолома на установке включает следующие операции: подготовку автомобиля; загрузку кузова автомобиля в дробилку; дробление кузова; очистку и сортировку дробленого металлолома; удаление и складирование готовой продукции.

Загрузочное устройство состоит из Опрокидывающего лотка и двух подающих валков. Автомобиль загружается с помощью крана в опрокидывающийся лоток, откуда после переворачивания последнего поступает на вход дробилки. На входе приводные валки захватывают кузов, сминают его и подают на дробление.

Расход энергии при дроблении кузовов зависит от комплектности автомобиля, в частности наличия шин, двигателя и др. Поэтому с автомобиля перед дроблением снимаются шины, топливный бак, аккумулятор, радиатор.

Расход энергии при дроблении автомобилей характеризуется следующими данными, кВт-ч/т:

TOC o “1-3” h z Вместе с двигателем, шинами, сиденьями. 25-28

Без двигателя, шин и сидений. 20-23

После дробления автомобиля получают три фракции: магнитную (черные металлы), воздушную (неметаллические материалы с низкой плотностью) и фракцию, в которую входят все цветные металлы – алюминий, цинк, медь, а также нержавеющая сталь.

Для измельчения автомобильных кузовов применяют в основном дробилки молоткового типа, состоящие из разъемного стального корпуса, облицованного износоустойчивыми плитами, дискового ротора и дробящей плиты. Ротор дробилки имеет 12-20 молотков на шести осях и обладает большой инерционностью, что препятствует созданию пиковых нагрузок на двигатель.

Молотковые дробилки для измельчения автомобильных кузовов могут различаться расположением ротора и колосниковой решетки для удаления измельченного продукта. По этому признаку различают дробилки с вертикальным и горизонтальным расположением ротора. Последние бывают с верхним и нижним расположением ротора. Колосниковые решетки у таких дробилок расположены сверху. Преимущества дробилок с верхним расположением решетки – в сравнительно небольшом расходе электроэнергии и более высокой устойчивости при попадании неизмельчаемых предметов.

Молотковые дробилки с горизонтальным расположением ротора для измельчения автомобильных кузовов без предварительной подготовки имеют, как правило, ротор шириной 2,5 м с диаметром окружности по молоткам до 2,5 м. Для дробления предварительно разрезанных автомобильных кузовов применяют молотковые дробилки с меньшей шириной ротора. Число оборотов ротора дробилок с горизонтальным расположением ротора, используемых для дробления автомобилей, составляет от 500 до 1000 мин” , а окружная скорость молотков 55 – 65 м/с.

У дробилок с вертикально расположенным ротором, используемых для измельчения неподготовленных автомобильных кузовов, диаметр зоны загрузки должен быть не менее 3 м. При дроблении кузовов, прошедших специальную подготовку, диаметр загрузочного бункера может быть снижен до 1,5 – 2 м. Окружная скорость ударных элементов у таких дробилок составляет 35 м/с.

Производительность молотковой дробилки зависит от мощности приводного двигателя, размеров ротора, способа загрузки металлолома, состояния лома, конфигурации колосниковой решетки (размера отверстий) и достигает 300 тыс. автомобилей в год.

Недробимые предметы выталкиваются из дробилки с помощью гидравлического выталкивателя через специальный клапан.

Утилизируемые автомобили тщательно контролируются на отсутствие рабочих жидкостей (бензина, масла и других, в первую очередь пожароопасных).

При измельчении автомобиля образуются пожароопасная пыль полимерных и текстильных материалов, присутствующих в автомобиле, а также взрывоопасные смеси распыленных масел и остатков топлива, имеющихся в автомобиле даже после их удаления при подготовке кузова к утилизации. Такие пожаро – и взрывоопасные смеси необходимо удалять из дробилки как можно полнее и скорее. Чтобы уменьшить опасность, применяют следующие защитные меры: смятие и уплотнение автомобиля; подачу инертных газов в дробилку; предварительное охлаждение лома; впрыскивание воды в рабочее пространство дробилки; создание в дробилке предохранительных клапанов и отсасывающих устройств.

Измельченные материалы кузова отводятся из дробилки вибрационным конвейером в шахту воздушного сепаратора для разделения металлической и неметаллической фракций.

Очистка стального лома от неметаллических примесей и небольших частиц цветных металлов производится в барабанном сепараторе с помощью воздушного потока. Кроме того, используется ручная сортировка для отбора крупных фрагментов из цветных металлов.

После отделения более легких фракций в воздушном сепараторе тяжелые частицы вибропитателем подаются на ленточный конвейер, где частицы черных металлов с помощью подвижного магнитного сепаратора выделяются из потока.

Система конвейеров включает конвейер для передачи дробленого лома на сортировку, конвейер для удаления пыли, конвейер для транспортировки готовой продукции, сортировочные конвейеры.

Очистка воздуха осуществляется сухим и мокрым способами. Сначала воздух очищается с помощью циклонов и мультициклонов со спиральными отводами воздуха. Дальнейшая очистка осуществляется в скрубберах. Пыль из циклона и шлам из скруббера затариваются в контейнеры для дальнейшей переработки либо захоронения.

Первичная очистка металлолома от пыли и большей части неметаллических загрязнений осуществляется в процессе измельчения в дробилке 2 с помощью отсасывающего устройства 5. Дальнейшая очистка происходит в барабанном сепараторе 8, где неметаллические частицы отделяются от металла за счет трения кусочков лома друг о друга при их движении по барабану.

Готовая продукция, представляющая собой сыпучий продукт с высокой степенью чистоты, с сортировочного конвейера поступает на конвейер готовой продукции, с которого отгружается на склад.

Отобранные неметаллические материалы и цветные металлы складируются раздельно и вывозятся из цеха на другие участки либо для дальнейшей утилизации на заводе, либо для продажи специализированным предприятиям.

Линия переработки моторного лома (рис. 9.22). Исходным сырьем являются двигатели внутреннего сгорания, карбюраторы и корпуса коробок передач из литейных алюминиевых сплавов. Содержание в отходах железных включений до 20%, масла и влаги – до 10%. Максимальные размеры лома при переработке не должны превышать 300x150x50 мм. Плотность лома может быть от 100 до 3500 кг/м3.

Рис. 9.22. Линия переработки моторного лома

Отходы литейного лома гидравлическим многочелюстным грейфером 1 (см. рис. 9.22) загружаются в приемный бункер пластинчатого питателя 2. В роторной дробилке 3 лом попадает под удары бил и отбрасывается на отбойные плиты. Дробленый продукт через щели между ротором и отбойными плитами разгружается на ленточный транспортер 4 и затем попадает в сепаратор 5. Здесь он подвергается магнитной сепарации.

В результате переработки получают два продукта: немагнитный с размером кусков менее 150 мм, состоящий из алюминиевых сплавов с содержанием железа до 0,2% (выход составляет 83 – 90%, плотность продукта от 650 – 750 кг/м ), и магнитный крупностью +3 -100 мм с содержанием алюминия до 2%. В зависимости от вида исходного сырья производительность линии составляет 3-5 т/ч.

Линия переработки отходов деформируемых и литейных сплавов цветных металлов. Исходным сырьем являются отходы содержащие алюминиевые сплавы, черные металлы (до 30%), масло и влагу (до 5%). Максимальные размеры перерабатываемого сырья не должны превышать: для листового материала 1400*1400×10 мм (максимальная доля листовых отходов толщиной до 10 мм может составлять 10% от общего количества исходного сырья); для самолетного лома 1000*1100*500 мм; для пакетированных отходов 400*500*600 мм (плотность пакета – не ниже 800 кг/м3); для моторного лома 600*1100*600 мм (максимальная толщина стенки 50 мм).

Отходы алюминиевых сплавов гидравлическим грейфером 1 (рис. 9.23) подают в загрузочное устройство 2. Под действием гравитационных сил отходы скользят по днищу к приводным валкам, которые установлены на нижнем конце течки перед загрузочным отверстием дробилки 3. Валки захватывают сырье, сминают его и с контролируемой скоростью подают в дробилку.

Для обеспечения равномерной нагрузки электродвигателя дробилки предусмотрено автоматическое и ручное включение приводов валков. Если собственной массы верхнего валка недостаточно для сжатия сырья, оператор увеличивает усилие с помощью двух гидравлических цилиндров.

В молотковой дробилке отходы ударяются об отбойный брус и разрушаются частыми ударами молотков. Дробленый продукт разгружается на вибрационный конвейер через нижнюю под ротором и верхнюю над ротором решетки грохота 4. Из дробленой смеси воздушным потоком от вентилятора 8 удаляется легкая фракция, которая предварительно очищается в циклоне 6 и фильтре 7. Легкая фракция содержит пыль, бумагу, текстиль и пластмассу. Тяжелая фракция разделяется с помощью магнитных сепараторов 5 на магнитные и немагнитные продукты.

Рис. 9.23. Линия переработки отходов деформируемых и литейных сплавов

Переработка лома радиаторов. Применяемые в настоящее время типы и конструкции радиаторов можно разделить на четыре группы по видам основных конструкционных материалов: медные, алюминиевые, стальные и комбинированные.

Лом радиаторов подвергают разделке для отделения стальных деталей от цветных металлов ручным, механическим или огневым способами. Радиаторы разделывают ручным способом с помощью инструментов, отделяя железный кожух от корпуса радиатора, затем отделяют патрубки и мелкие железные детали от бачков. Отделенные куски с остатками латуни и припоя сортируют с предварительной визуальной оценкой остатков цветных металлов на кусках железа на две группы: низкокачественные отходы лома меди; лом черных металлов с видимыми незначительными остатками припоя, латуни или без них. Время разделки одного радиатора составляет 3-4 мин, выработка на одного работающего 1,8- 2,3 т в смену.

Иногда стальной кожух отделяют аллигаторными ножницами. Производительность этого способа разделки по сравнению с ручным ниже, так как отделение железных деталей при этом способе также ведется вручную и затраты времени на эту операцию остаются такими же, как при ручном способе. Использование же аллигаторных ножниц связано с дополнительными внутрицеховыми перевозками, увеличением себестоимости передела и повышенным переходом продукции в низкокачественную группу.

При огневой резке лом радиаторов разделывают следующим образом. Места крепления кожуха к остову прогревают пламенем резака. Припой плавится и стекает с радиатора. Последовательно прогревая все места пайки, радиатор освобождают от кожуха. На кожухе остается незначительное количество наплывов припоя. Так же отделяются остальные детали из черных металлов.

Радиаторы, у которых кожух крепится с помощью болтов, разделывают путем срезания всех болтов. На месте разделки сортируют полученные продукты. Железные детали, освобожденные от припоя, направляют предприятиям, перерабатывающим вторичные черные металлы. Латунный корпус радиатора поступает на пакетирование. Железные детали с каплями и наплывами припоя, остатками латуни накапливают и отгружают как низкокачественный лом в зависимости от содержания меди. Сердцевину и бачки подвергают пакетированию. Припой, который стекает при оплавлении на площадку, накапливают и переплавляют в слитки, которые реализуют как оловянносвинцовые сплавы в зависимости от содержания олова, сурьмы, свинца, кобальта, никеля.

Общие потери цветных металлов при этом способе разделки радиаторов составляют немного более 4% и представлены потерями с ломом черных металлов, угаром при резке и потерями при переплавке припоя.

Огневая резка радиаторного лома сопровождается значительными выделениями вредных веществ. Запыленность воздуха, удаляемого от места разделки, составляет в срднем 87 мг/м3. В пыли содержатся свинец, олово, цинк, медь, т. е. металлы, концентрация которых в воздухе рабочей зоны и в атмосфере населенных пунктов лимитируется санитарными нормами. Поэтому участок, где выполняются эти работы, должен быть обеспечен приточно-вытяж – ной вентиляцией, а аспирационные газы должны перед выбросом в атмосферу подвергаться очистке.

На металлургических заводах разделанный радиаторный лом в пакетированном виде подвергают металлургическому переделу для выпуска оловянных бронз в чушках. Часть неразделанного лома радиаторов в пакетированном виде используют для производства подготовительных сплавов.

Процесс подготовки радиаторного лома малопроизводителен и требует большого числа раздельщиков. Поэтому разработана технология механизированной подготовки лома радиаторов к металлургическому переделу, которая включает следующие операции: дробление, грохочение, магнитную сепарацию и пылеулавливание. Широкого применения эта технология пока не нашла.

Переработка лома аккумуляторов. Переработка отработанных аккумуляторов является основной статьей получения свинца из свинецсодержащего лома и отходов. Основными операциями при подготовке лома аккумуляторов к металлургическому переделу являются дробление, классификация и сепарация. При этом различают следующие способы сепарации: сухие, гидравлические и с использованием тяжелых сред.

Компостирование твердых бытовых отходов

Описание: Резкий рост потребления в последние десятилетия во всем мире привел к существенному увеличению объемов образования твердых бытовых отходов ТБО. В настоящее время масса потока ТБО поступающего ежегодно в биосферу достиг почти геологического масштаба и составляет около 400 млн. Учитывая что существующие свалки переполнены необходимо найти новые способы борьбы с ТБО. В настоящее время реализованные в мировой практике технологии переработки ТБО обладают рядом недостатков основным из которых является их неудовлетворительная экологическая.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

- Компостирование………………………………………………………………….5

1.1 Процесс компостирования…………………. 6 - Различные технологии компостирования………………………………………..7

2.1 Полевое компостирование. 8 - Компостирование твердых бытовых отходов……………………. 14

- Аэробное компостирование в промышленных условия………..…………16

- Анаэробное компостирование твердых бытовых отходов……. …………19

Жизнедеятельность человека связана с появлением огромного количества разнообразных отходов. Резкий рост потребления в последние десятилетия во всем мире привел к существенному увеличению объемов образования твердых бытовых отходов (ТБО). В настоящее время масса потока ТБО, поступающего ежегодно в биосферу достиг почти геологического масштаба и составляет около 400 млн. тонн в год.

Твердые промышленные и бытовые отходы (ТП и БО) засоряют и захламляют окружающий нас природный ландшафт, а также являются источником поступления вредных химических, биологических и биохимических препаратов в окружающую природную среду. Это создает определенную угрозу здоровью и жизни населения поселка, города и области, и целым районам, а также будущим поколениям. То есть, эти ТП и БО нарушают экологическое равновесие. С другой стороны ТП и БО следует рассматривать как техногенные образования, которые нужно промышленно-значимо характеризовать содержанием в них ряда черных, цветных металлов и других материалов, пригодных для использования в металлургии, машиностроении, энергетике, в сельском и лесном хозяйстве.

Сделать производство безотходным невозможно так же, как невозможно сделать безотходными и потребление. В связи с изменением промышленного производства, изменения уровня жизни населения, увеличения услуг рынка значительно изменился качественный и количественный состав отходов. Запасы некоторых малоликвидных отходов, даже при современном спаде производства в России, продолжают накапливаться, ухудшая экологическую ситуацию городов, районов.

Решение проблемы переработки ТП и БО приобретает за последние годы первостепенное значение. Кроме того, в связи с грядущим постепенным истощением природных источников сырья (нефти, каменного угля, руд для цветных и черных металлов) для всех отраслей народного хозяйства приобретает особую значимость полное использование всех видов промышленных и бытовых отходов. Многие развитые страны практически полностью и успешно решают все эти задачи. Особенно это касается Японии, США, Германии, Франции, Прибалтийских стран и многих других. В условиях рыночной экономики перед исследователями и промышленниками, перед муниципальными властями выдвигается необходимость обеспечить максимально возможную безвредность технологических процессов и полное использование всех отходов производства, то есть приблизиться к созданию безотходных технологий. Сложность решения всех этих проблем утилизации твердых промышленных и бытовых отходов (ТП и БО) объясняется отсутствием их четкой научно-обоснованной классификации, необходимостью применения сложного капиталоемкого оборудования и отсутствием экономической обоснованности каждого конкретного решения.

Во всех развитых странах мира потребитель давно “диктует” производителю тот или иной вид упаковок, что позволяет налаживать безотходный оборот их производства.

В 2001 году был проведен социологический опрос, который показал, что 64% граждан страны готовы раздельно собирать мусор без всяких условий. Учитывая, что существующие свалки переполнены, необходимо найти новые способы борьбы с ТБО. Эти способы должны сильно отличаться от сжигания, так как мусоросжигательные заводы крайне опасны.

В настоящее время реализованные в мировой практике технологии переработки ТБО обладают рядом недостатков, основным из которых является их неудовлетворительная экологическая проработка, связанная с образованием вторичных отходов, содержащих высокотоксичные органические соединения, и с высокой ценой переработки. Это связывается главным образом с отходами, содержащими хлорорганические вещества, и выделяющими высокотоксичные органические соединения (диоксины и т.п.). Диоксинобразующими компонентами ТБО являются такие материалы, как картон, газеты, пластмассы, изделия из поливинилхлорида и т.д. Рассмотрим один из процессов переработки твердых бытовых отходов.

Компостирование – это технология переработки отходов, основанная на их естественном биоразложении. Наиболее широко компостирование применяется для переработки отходов органического – прежде всего – растительного – происхождения, таких как листья, вегки и скошенная трава.

Во всем мире компостирование отходов ТБО, помета, навоза и органических отходов является наиболее распространенным методом обработки отходов животноводческого производства. И для этого есть веские причины, ведь этот способ переработки отходов способен решать такие проблемы, как неприятный запах, скопление насекомых и сокращение количества болезнетворных микроорганизмов, улучшить плодородность почв, рекультивировать полигоны ТБО и т.д.

В России компостирование с помощью компостных ям часто применяется населением в индивидуальных домах или на садовых участках. В то же время процесс компостирования может быть централизован и проводиться на специальных площадках. Существует несколько технологий компостирования, различающихся по стоимости и сложности. Более простые и дешевые технологии требуют больше места и процесс компостирования занимает больше времени.

Основными компонентами для компостирования являются : торф, навоз, навозная жижа, птичий помет, опавшие листья, сорная трава, стерня, пищевые отходы, растительные отходы, древесные опилки, твердые муниципальные отходы: бумага, опилки, тряпье, отходы сточных вод.

1.1 Процесс компостирования

Компостирование отходов заключается в том, что в органической массе повышается содержание доступных растениям элементов питания (азота, фосфора, калия и других), обезвреживаются патогенная микрофлора и яйца гельминтов, уменьшается количество целлюлозы, гемицеллюлозы и пектиновых веществ. Кроме того, в результате компостирования, удобрение становится сыпучим, что облегчает внесение его в почву. При этом, по своим удобрительным свойствам компост ни сколько не уступает навозу, а некоторые виды компоста даже превосходят его.

Таким образом, компостирование отходов позволяет не только вовремя и без лишней головной боли избавляться от фекалий и отходов, но одновременно получать из них качественное удобрение.

Важно помнить, что компостированию не подлежат больничные отбросы, субпродукты из ветлабораторий, примеси ядохимикатов, радиоактивных, дезинфицирующих и других токсических веществ.

Компостирование отходов может быть ускоренно с использованием передовых технологий и оборудования для компостирования. При этом устройства для компостирования отходов должны отвечать довольно высоким современным экологическим требованиям. Специалисты ABONO Group проектируют полигоны для компостирования, разрабатывают технологии и поставляют полный комплект оборудования для компостирования.

2. Различные технологии компостирования

Минимальная технология. Компостные кучи 4 метра в высоту и 6 метров в ширину. Переворачиваются раз в год. Процесс компостирования занимает от одного до трех лет в зависимости от климата. Необходима относительно большая санитарная зона.

Технология низкого уровня . Компостные кучи 2 метра в высоту и 3-4 в ширину. В первый раз кучи переворачиваются через месяц. Следующее переворачивание и формирование новой кучи через 10-11 месяцев. Компостирование занимает 16-18 месяцев.

Технология среднего уровня. Кучи переворачиваются ежедневно. Компост готов через 4-6 месяцев. Капитальные и текущие затраты выше.

Технология высокого уровня. Требуется специальная аэрация компостных куч. Компост готов уже через 2-10 недель.[2]

Технология высокого уровня . Требуется специальная аэрация комностных куч. Компост готов уже через 2-10 недель.

Конечным продуктом компостирования является компост, который может найти различные применения в городском и сельском хозяйстве.

Возможные рынки сбыта компоста: садовые участки; предприятия; питомники; теплицы; кладбища; предприятия сельского хозяйства; ландшафтное строительство; общественные парки; придорожные полосы; рекультивация земель; покрытие свалок; рекультивация горных разработок; рекультивация городских пустырей.

Компостирование, применяемое в России на механизированных мусороперерабатывающих заводах, например, в Санкт- Петербурге, представляет из себя процесс сбраживания в биореак- горах всего объема ТБО, а не только его органической составляющей. Хотя характеристики конечного продукга могут быть значительно улучшены пучем извлечения из отходов металла, пластика и т.д., все же он представляет собой достаточно опасный продукт и находит очень ограниченное применение (на Западе такой «компост» применяют только для покрытия свалок).

2.1 Полевое компостирование ТБО

Наиболее простым и дешевым методом утилизации ТБО является полевое компостирование. Его целесообразно использовать в городах с населением свыше 50 тыс. жителей. Правильно организованное полевое компостирование обеспечивает защиту почвы, атмосферы, грунтовых и поверхностных вод от загрязнения ТБО. Технология полевого компостирования позволяет производить совместное обезвреживаение и переработку ТБО с обезвоженным осадком сточных вод (в соотношении 3:7), получаемый при этом компост содержит больше азота и фосфора.

Существует две принципиальные схемы полевого компостирования:

• с предварительным дроблением ТБО;

• без предварительного дробления.

При использовании схемы с предварительным дроблением ТБО для измельчения отходов используют специальные дробилки.

Во втором случае (без предварительного дробления) измельчение происходит за счет многократного перелопачивания компостируемого материала. Неизмельченные фракции отделяют на контрольном грохоте.

Установки полевого компостирования, оснащенные дробилками для предварительного измельчения ТБО, обеспечивают больший выход компоста и дают меньше отходов производства. ТБО измельчают молотковыми дробилками или небольшими биотермическими барабанами (частота вращения барабана 3,5 мин1). Барабан обеспечивает достаточное измельчение ТБО за 8001200 оборотов (46 ч). После такой обработки 6070 % материала проходит через сито обечайки барабана с отверстиями диаметром 38 мм.

Сооружения и оборудование полевого компостирования должны обеспечить прием и предварительную подготовку ТБО, биотермическое обезвреживание и окончательную обработку компоста. ТБО разгружают в приемный буфер или на выровненную площадку. Бульдозером, грейферным краном или специальным оборудованием формируют штабеля, в которых происходят процессы аэробного биотермического компостирования.

Высота штабелей зависит от метода аэрации материала и при использовании принудительной аэрации может превышать 2,5 м. Ширина штабеля поверху не менее 2 м, длина 1050 м, угол заложения откосов равен 45°. Между штабелями оставляют проезды шириной 36 м .

Для предотвращения развеивания бумаги, выплода мух, устранения запаха поверхность штабеля покрывают изолирующим слоем торфа, зрелого компоста или земли толщиной 20 см. Выделяющееся под влиянием жизнедеятельности термофильных микроорганизмов тепло приводит к «саморазогреванию» компостируемого материала. При этом наружные слои материала в штабеле служат теплоизоляторами и сами разогреваются меньше, в связи с чем для надежного обезвреживания всей массы материала штабеля необходимо перелопачивать. Кроме того, перелопачивание способствует лучшей аэрации всей массы компостируемого материала. Продолжительность обезвреживания ТБО на площадках компостирования составляет 1 – 6 мес. в зависимости от используемого оборудования, принятой технологии и сезона закладки штабелей.

При весенне-летней закладке недробленых ТБО температура в шатбеле компостируемого материала через 5 дней поднимается до 6070 °С и удерживается на таком уровне две-три недели, затем снижается до 4050 °С. В течение следующих 34 мес. температура в шатбеле уменьшается до 3035 °С.

Перелопачивание способствует активизации процесса компостирования, через 46 дней после перелопачивания температура на несколько дней снова повышается до 6065 °С.

При осенне-зимней закладке температура в течение первого месяца поднимается только в отдельных очагах, а затем, по мере саморазогрева (1,52 мес.) температура штабеля достигает 50 60 °С и остается на таком уровне в течение двух недель. Затем в течение 2 3 месяцев температура в штабеле удерживается на уровне 20 30 °С, а с наступлением лета повышается до 30 40 °С.

В процессе компостирования активно снижается влажность материала, поэтому для ускорения биотермического процесса помимо перелопачивания и принудительной аэрации необходимо производить увлажнение материала.

Принципиальные схемы сооружений полевого компостировния ТБО приведены на рис. 2.5.

На рис. 1, а, б, в, г представлены схемы с предварительным измельчением ТБО, а на рис. 1, д обработка перенесена в конец технологической линии. На рис. 1, а, б, в ТБО разгружают в приемные бункера, оснащенные пластинчатым питателем, на рис. 1, г в траншеи с последующим извлечением их грейферным краном. На рис. 1, а, б, г измельчение ТБО осуществляют в дробилке с вертикальным валом, на рис. 1, в – в горизонтальном вращающемся биобарабане.

На рис. 1, а измельченные ТБО смешиваются с обезвоженным осадком сточных вод и затем направляются в штабеля, где они находятся в течение нескольких месяцев. За время компостирование материал несколько раз перелопачивается.

Технологическая схема компостирования в две стадии представлена на рис. 1,б. В течение первых десяти дней биотермический процесс происходит в закрытом помещении, разделенном подпорными продольными стенками на отсеки. Компостируемый материал каждые два дня перегружают специальной подвижной установкой из одного отсека в другой. Для активизации биотермического процесса через отверстия, расположенные в основании отсеков, производят принудительную аэрацию компостируемого материала.

Из закрытых отсеков компостируемый материал после грохочения перегружают на открытую площадку, где он дозревает в штабелях в течение 2 3 мес.

Схема, изображенная на рис. 1, в, отличается от остальных тем, что в качестве дробилки в ней используют биобарабан.

В схеме, показанной на рис. 1, г, используют двойное грохочение материала. Измельченный в дробилке материал при первичном грохочении разделяют на две фракции: крупную, направляемую на сжигание, и мелкую, направляемую на компостирование. Компостирование осуществляют в лотке, расположенном на открытой площадке. Лоток разделен продольными стенками на секции и оснащен установкой для перегрузки компостируемого материала в соседние секции. Зрелый компост подвергают повторному (контрольному) грохочению, после чего отправляют потребителю.

При отсутствии дробилки для ТБО может быть применена схема, изображенная на рис. 1, д, в которой грохочение, дробление и магнитная сепарация происходят в конце технологического цикла.

Простейшими и наиболее распространенными сооружениями по обезвреживанию ТБО являются полигоны. Современные полигоны ТБО это комплексные природоохранные сооружения, предназначенные для обезвреживания и захоронения отходов. Полигоны должны обеспечивать защиту от загрязнения отходами атмосферного воздуха, почвы, поверхностных и грунтовых вод, препятствовать распространению грызунов, насекомых и болезнетворных микроорганизмов.

Рис.1 принципиальные схемы сооружений полевого компостирования ТБО:

а)совместная переработка ТБО и осадкосточных вод

б)двухстадийное компостирование ТБО

в)схема с предварительной обработкой ТБО в бнобарабане

г)схема с компостированием в открытых отсеках и предварительным грохочением ТБО

д)компостирование недробленых ТБО

1 приемный бункер с пластинчатым питателем; 2 дробилка для ТБО; 3 подвесной электромагнитный сепаратор; 4 подача осадков сточных вод; 5 смеситель; 6 штабеля; 7 грейферный кран; 8 закрытое помещение для первой стадии компостирования; 9 подвижная установка для перелопачивания и перегрузки компоста; 10 продольные подпорные стенки; 11 аэраторы; 12 контрольный грохот для компостера; 13 биобарабан; 14 первичный грохот для дробленных ТБО; 15 цилиндрический контрольный грохот; 16 дробилка для компоста.

Рис. 2 принципиальная схема устройства полигона ТБО.

Полигоны строят по проектам в соответствии со СНиП. Схема конструктивных элементов полигона представлена на рис. 2

Дно полигона оборудуется противофильтрационным экраном подложкой. Он состоит из глины и других водонепроницаемых слоев (битумогрунт, латекс) и предотвращает попадание фильтрата в грунтовые воды. Фильтрат жидкость, содержащаяся в отходах, она стекает вниз, на дно полигона, и может просачиваться через его борта. Фильтрат минерализованная жидкость, содержащая вредные вещества. Собирается фильтрат с помощью дренажных труб и отводится в резервуар для обезвреживания. Ежедневно в конце рабочего дня отходы покрываются специальным материалом и слоями грунта, а затем уплотняются катками. После заполнения секции полигона отходы покрываются верхним перекрытием.

Продуктом анаэробного разложения органических отходов является биогаз, представляющий собой в основном смесь метана и углекислого газа. Система сбора биогаза состоит из нескольких рядов вертикальных колодцев или горизонтальных траншей. Последние заполнены песком или щебнем и перфорированными трубами.

Все работы на полигонах по складированию, уплотнению, изоляции ТБО и последующей рекультивации участка должны быть полностью механизированы.

Полигоны ТБО должны обеспечивать охрану окружающей среды по шести показателям вредности:

1. Органолептический показатель вредности характеризует изменение запаха, привкуса и пищевой ценности фитотест-растений на прилегающих участках действующего полигона и территорий закрытого полигона, а также запаха атмосферного воздуха, вкуса, цвета и запаха грунтовых и поверхностных вод.

2. Общесанитарный показатель отражает процессы изменения биологической активности и показателей самоочищения почвы прилегающих участков.

3. Фитоаккумуляционный (транслокационный) показатель характеризует процесс миграции химических веществ из почвы близлежащих участков и территории рекультивированных полигонов в культурные растения, используемые в качестве продуктов питания и фуража (в товарную массу).

4. Миграционно-водный показатель вредности выявляет процессы миграции химических веществ фильтрата ТБО в поверхностные и подземные воды.

5. Миграционно-воздушный показатель отражает процессы поступления выбросов в атмосферный воздух с пылью, испарениями и газами.

6. Санитарно-токсикологический показатель суммарно характеризует эффект влияния факторов, действующих в комплексе.

Недостатком такого способа утилизации отходов является то, что наряду с образующимся в толще полигона фильтратом, являющимся основным загрязнителем природной среды, в атмосферу попадают токсичные газы, которые не только загрязняют воздушное пространство вблизи полигона, но и отрицательно влияет на озоновый слой земли. Кроме того, при захоронении на полигонах теряются все ценные вещества и компоненты ТБО.

- Компостирование твердых бытовых отходов (ТБО)

Основной целью компостирования являются обеззараживание ТБО (в результате саморазогрева до 60-70 о C происходит уничтожение возбудителей болезней) и переработка в удобрение компост за счёт биохимического разложения органической части ТБО микроорганизмами. Применение компоста в качестве удобрения в сельском хозяйстве позволяет повысить урожайность выращиваемых культур, улучшить структуру почвы и увеличить содержание гумуса в ней. Весьма существенным является и то, что при компостировании в атмосферу выделяется меньшее количество «парниковых» газов (прежде всего диоксида углерода), чем при сжигании или вывозе на свалки. Основной недостаток компоста высокое содержание в нём тяжелых металлов и других токсичных веществ

Оптимальными условиями компостирования являются: рН от 6 до 8, влажность 4060%, а вот ранее применяемое время компостирования 25-50 ч. оказалось недостаточным. В настоящее время компостирование осуществляется в специальных закрытых бассейнах или тоннелях в течение месяца

Переработка ТБО в компост в небольших масштабах (1-3% от общей массы отходов) осуществляется в ряде стран (Нидерланды, Швеция, Германия, Франция, Италия, Испания и др.). Часто компостируется выделенная из ТБО органическая часть, менее загрязнённая цветными металлами, чем все отходы. Наиболее широко компостирование ТБО было распространено во Франции, где в 1980 г. действовало 50 установок для компостирования, а также 40 комбинированных установок по сжиганию и компостированию. В США компостирование практически не получило распространения. В Японии этим методом перерабатывается около 1,5% ТБО. В СССР был построен ряд заводов по компостированию ТБО в биобарабанах (в Москве, Ленинграде, Минске, Ташкенте, Алма-Ате). Большинство из них уже не функционирует.

Хорошо работал комбинированный (компостирование и пиролиз) завод по переработке ТБО в Ленинградской области. Комплекс завода состоял из приёмного, биотермического и дробильно-сортировочного отделений, склада готовой продукции и установки для пиролиза некомпостируемой части отходов.

Технологической схемой предусматривалась разгрузка мусоровозов в приемные бункера, из которых пластинчатыми питателями или грейферными кранами отходы подавались на ленточные конвейеры, а затем – во вращающиеся биотермические барабаны

В биобарабанах при постоянной подаче воздуха происходила стимуляция жизнедеятельности микроорганизмов, результатом которой являлся активный биотермический процесс. В ходе этого процесса температура отходов повышалась до 60 о C, что способствовало гибели болезнетворных бактерий.

Компост представлял собой рыхлый продукт без запаха. В расчете на сухое вещество компост содержал 0,5-1% азота, 0,3% калия и фосфора и 75% органического гумусного вещества.

Просеянный компост проходил магнитную сепарацию и направлялся в дробилки для измельчения минеральных составляющих, а затем транспортировался на склад готовой продукции. Выделенный металл прессовался. Отсеянная некомпостируемая часть ТБО (кожа, резина, дерево, пластмасса, текстиль и т. д.) направлялась на установку пиролиза.

Технологической схемой этой установки предусматривалась подача некомпостируемых отходов в бункер-накопитель, из которого они направлялись в загрузочную воронку сушильного барабана. После сушки отходы поступали в печь пиролиза, в которой без доступа воздуха происходило их термическое разложение. В результате получали парогазовую смесь и твёрдый углеродистый остаток пирокарбон. Парогазовую смесь направляли в тепломеханическую часть установки на охлаждение и разделение, а пирокарбон – на охлаждение и дальнейшую переработку. Окончательными продуктами пиролиза являлись пирокарбон, смола и газ. Пирокарбон использовался в металлургической и некоторых других отраслях промышленности, газ и смола в качестве топлива.

В целом, схема санитарной очистки города представлена на рис.3

Рис. 3. Санитарная очистка города

3.1 Аэробное биотермическое компостирование твердых бытовых отходов в промышленных условиях

Метод механического биотермического компостирования в мировой практике начали применять в двадцатые годы прошлого века. Разработанные в то время биотермические барабаны превратили аэробное биотермическое компостирование в широко применяемую промышленную технологию обезвреживания и переработки ТБО. Используя комплекс технологических мероприятий, можно нормализовать содержание в компосте микроэлементов, в том числе солей тяжелых металлов. Из ТБО извлекаются черные и цветные металлы.

Для строительства завода по механической переработке ТБО в компост необходимы следующие оптимальные условия: наличие гарантированных потребителей компоста в радиусе 20-50 км и размещение завода у границы города на расстоянии до 15-20 км от центра сбора ТБО при численности обслуживаемого населения не менее 300 тыс. чел .

Около 25-30 % отходов не подлежат компостированию. Эту часть отходов или сжигают на компостных заводах, или подвергают пиролизу для получения пирокарбона, или вывозят на полигон ТБО для захоронения. Бытовые отходы доставляют на завод мусоровозы, которые разгружаются в приемные бункера. Отходы из бункера разгружают на ленточные контейнеры, по которым они направляются в сортировочный корпус, оснащенные грохотами, электромагнитными и аэродинамическими сепараторами. Отсортированные отходы, предназначенные для компостирования, по конвейерам попадают в загрузочные устройства биотермических барабанов, в виде вращающихся цилиндров (Рис. 4).

Биотермический процесс обезвреживания отходов происходит благодаря активному росту термофильных микроорганизмов в аэробных условиях. Масса отходов сама разогревается до температуры 60оС, при которой болезнетворные микроорганизмы, яйца гельминтов, личинки и куколки мух погибают, и масса отходов обезвреживается. Под действием микрофлоры быстрогниющие органические вещества разлагаются, образуя компост. Для обеспечения принудительной аэрации на корпусе биобарабана устанавливаются вентиляторы, которые подают воздух в толщу отходов. Количество подаваемого воздуха регулируется в зависимости от влажности и температуры материала. Оптимальная влажность для ускорения процесса компостирования 40-45 %. Снаружи биобарабан покрывают слоем теплоизоляционного материала для сохранения требуемого температурного режима.

Разгружаются биобарабаны на ленточные конвейеры, которые доставляют компост в сортировочный корпус. Здесь материал летит в двойную воронку, разделенную перегородкой на два отсека. Тяжелые частицы (стекло, камни), обладающие большей инерцией, летят в дальний отсек, а легкие фракции (компост) ссыпаются в ближний. Далее компост попадет на мелкое сито, после прохода которого компост окончательно очищается от балластных фракций. Стекло и мелкий балласт ссыпаются в тележки, а компост по системе конвейеров подается на складские площадки. Большую часть территории, отводимой под размещение мусороперерабатывающего завода (МПЗ), занимают складские площадки для дозревания и хранения компоста. Примерное время дозревания компоста на складе обычно не менее 2 месяцев.

Компост, производимый на МПЗ, имеет следующий состав: органическое вещество на сухую массу не менее 40 %, N 0,7 %, P2O5 0,5 %, содержание балластных включений (камни, металл, резина) 2 %, реакция среды (рН солевой вытяжки) не менее 6,0. Как показывает практика, при правильной организации сбора ТБО содержание в компосте солей тяжелых металлов не превышает предельно допустимых концентраций.

Выбросы в атмосферу МПЗ при производстве компоста содержат аммиак , углеводороды, оксиды углерода, окислы азота, нетоксичная пыль и другое.

Рис. 4 Технологическая схема непрерывного анаэробного компостирования с аэробным окислением органических отходов во вращающемся барабане:

1 кран-балка с грейферным ковшом; 2 мусоровоз; 3 приемный бункер отходов; 4 дозирующий бункер; 5 пластинчатый питатель; 6 подъемный кран с магнитной шайбой для погрузки пакетов металлолома; 7 рольганг; 8 магнитный сепаратор; 9 бункер металлолома; 10 пакетирующий пресс; 11 вращающийся биотермический барабан; 12 вентилятор; 13 котельная или пиролизная установка; 14 вытяжной вентилятор; 15 штабеля компоста на площадках дозревания и готовой продукции; 16 измельчитель компоста; 17 грохот; 18 прицеп для сбора отсева с грохота

В небольших городах (50 тыс. жителей и более) при наличии вблизи города свободных территорий применяют полевое компостирование ТБО (Рис. 4). В этом случае отходы компостируют в открытых штабелях. Увеличивается продолжительность переработки отходов с 2-4 суток до нескольких месяцев, и соответственно увеличивается площадь, отводимая под компостирование. В мировой практике применяют две схемы полевого компостирования: с предварительным дроблением ТБО и без него. В первом случае отходы измельчают специальными дробилками, во втором измельчение происходит за счет естественного разрушения при многократном «перелопачивании» компостируемого материала. При полевом компостировании ТБО разгружают в приемный бункер или на подготовленную площадку. Бульдозером или специальными машинами формируют штабеля, в которых происходят процессы аэробного биотермического компостирования. Для предотвращения рассеивания легких фракций мусора, интенсивного размножения мух и устранения неприятного запаха поверхность штабеля укрывают слоем торфа, зрелого компоста или грунта толщиной около 0,2 м. Выделяющееся под влиянием жизнедеятельности микроорганизмов тепло приводит к «саморазогреву» компостируемых отходов в штабеле. При этом наружные слои разогреваются меньше, чем внутренние, и служат теплоизоляцией для внутренних саморазогревающихся слоев отходов. Для обезвреживания всей массы материала в штабеле его «перелопачивают», в результате чего наружные слои оказываются внутри штабеля, а внутренние снаружи. Кроме того, это способствует лучшей аэрации всей компостной массы. Также для повышения активности биотермического процесса штабеля увлажняют. Готовый компост перед отправкой потребителю направляют на грохот, где его очищают от крупных балластных фракций. Иногда при полевом компостировании отходы разделяют на фракции до компостирования. Площадки полевого компостирования размещают на водонепроницаемых грунтах и периодическая засыпка поверхности свежесформированных штабелей инертным материалом обеспечивают защиту почвы, атмосферы и грунтовых вод от загрязнений.

- Анаэробное компостирование твердых бытовых отходов

Анаэробное компостирование ТБО предусматривает переработку органической части отходов за счет ферментации ее в биореакторах, в результате чего образуются биогаз и компост. Схема переработки ТБО в анаэробных условиях следующая (Рис. 5).

Рис. 5 Схема переработки ТБО методом анаэробного компостирования

1 приемный бункер; 2 мостовой грейферный кран; 3 дробилка; 4 магнитный сепаратор; 5 насос смеситель ; 6 метантенк; 7 шнековый пресс; 8 рыхлитель; 9 емкость для сбора отжима; 10 цилиндрический грохот; 11 упаковочная машина; 12 крупный отсев; 13 склад удобрений; 14 газольдер; 15 компрессор; 16 уравнительная камера; I направление движения отходов; II направления движения газа

ТБО разгружают в приемный бункер, откуда грейферным краном их подают в коническую дробилку с вертикальным валом. Измельченные отходы пропускают под электромагнитным сепаратором, где из них извлекают металлолом. Далее отходы попадают в метантенк, где их выдерживают в анаэробных условиях 10-16 суток при температуре 25оС с целью его обезвреживания. В результате из каждой тонны отходов получают около 120-140 м3 биогаза, содержащего 65 % метана, 470 кг органических удобрений влажностью 30 %, 50 кг металлолома и балластных фракций, 250 кг крупного отсева и 170 кг составляют газовые потери и фильтрат . Отработанную твердую фракцию выгружают и затем подают в шнековый пресс для частичного обезвоживания. Затем обезвоженная твердая фракция поступает разрыхлитель и оттуда в цилиндрический грохот, в котором материал разделяют на массу, используемую в качестве органических удобрений, и крупный отсев.

Анаэробное компостирование ТБО применяют в тех случаях, когда имеется практическая потребность в биогазе.

В России забыта перерабатывающая промышленность, не организована система сбора вторичных ресурсов, не оборудованы в населенных пунктах места для сбора вторичных ресурсов (металл), не везде налажена система вывоза образующихся отходов, слабый контроль над их образованием. Это влечет за собой ухудшение состояния окружающей среды, негативное воздействие на здоровье человека.

Очевидно, что ни одна технология сама по себе проблемы ТБО не решит. И МСЗ, и полигоны являются источниками выбросов полиароматических углеводородов, диоксинов и других опасных веществ. Эффективность технологий можно рассматривать лишь в общей цепочке жизненного цикла предметы потребления отходы. Проекты МСЗ, на борьбу с которыми общественные экологические организации потратили много сил, в нынешней экономической ситуации еще долго могут так и оставаться проектами.

Полигоны еще длительное время останутся в России основным способом удаления (переработки) ТБО. Основная задача обустройство существующих полигонов, продление их жизни, уменьшение их вредного воздействия. Лишь в крупных и крупнейших городах эффективно строительство МСЗ (или мусороперерабатывающих заводов с предварительной сортировкой ТБО). Реальна эксплуатация небольших МСЗ для сжигания специфических отходов, больничных, например. Это предполагает диверсификацию как технологий переработки отходов, так и их сбора и транспортировки. В разных частях города могут и должны применяться свои способы удаления ТБО. Это связано с типом застройки, уровнем доходов населения, другими социально-экономическими факторами.

1) Бобович Б.Б. и Девяткин В.В., «Переработка отходов производства и потребления», М2000г.

2) «Утилизация твердых отходов», под ред. А.П. Цыганкова. М.: Стройиздат, 1982г.

3) Мазур И.И. и др., «Инженерная экология, Т1: Теоретические основы инженерной экологии», 1996г.

4) Акимова Т.А., Хаскин Т.В. Экология: Учебник для вузов. М.:ЮНИТИ. -1999г.

Переработка бытовых отходов в металлургических агрегатах

Одна из серьезных проблем охраны окружающей среды — проблема ликвидации (захоронения) твердых бытовых отходов (ТБО) .

Количество ТБО, приходящихся на душу населения, колеблется в различных странах в широких пределах, в настоящее время 150-500 кг/(чел. • год) , но везде имеет тенденцию к постоянному увеличению. В странах Западной Европы и Северной Америки ежегодное образование (выход) ТБО достигает 600— 800 кг/(чел. • год) . Растет этот показатель и у нас в стране.

Проблема утилизации ТБО для нашей страны весьма важна. Известный показатель WI (Wastes Index — индекс отходов) , представляющий отношение массы бытовых отходов к сумме всех отходов и свидетельствующий в известной мере об уровне личного потребления, составляет: в Германии и Англии 0,26, в США и Франции 0,23, в Японии 0,19. В странах СНГ этот показатель на порядок ниже (это значит, что следует ожидать заметного роста массы образующихся ТБО) .

Средний состав ТБО (мае. %): макулатура (20—40) , металлы (2—5) , пищевые отходы (20—40) , пластмассы (1—5) , стекло (4—6) , текстиль (4—6) . В ближайшие годы можно ожидать заметного повышения в ТБО массы полиэтиленовых изделий, так как в России потребление полиэтилена составляет в настоящее время около 4 кг/(чел. • год), в то время как в США и Западной Европе — 30—40 кг. Полиэтиленовые (и т. п.) изделия очень плохо подвергаются утилизации — это одна из серьезных экологических проблем в мире.

Практика содержания ТБО на свалках или захоронения их исключает из оборота значительные территории, загрязняет воздушный и водный бассейны, создает ряд проблем санитарно-гигиенического плана. На свалках ежегодно теряется значительное количество железа, олова, алюминия, меди.

В мировой практике нашли промышленное применение следующие способы переработки ТБО:

- а) термическая обработка (сжигание) ;

- б) биотермическое аэробное компостирование (с получением удобрений или биотоплива) ;

- в) анаэробная ферментация (с получением биогаза) ;

- г) сортировка (с извлечением тех или иных ценных компонентов) .

Идеальным было бы создание предприятий, включающих комплексное использование нескольких (из перечисленных выше) способов. При этом следует учитывать ряд обстоятельств. Так, например, прямое сжигание ТБО без сортировки нежелательно и малоэффективно из-за значительной доли в них негорючих материалов, а также из-за полной потери таких цветных металлов, как олово, свинец, алюминий, медь и др.

Поэтому принятые схемы обработки ТБО обычно включают: селективный отбор таких отходов, как люминесцентные лампы (обычно содержат ртуть) , батарейки, аккумуляторы, стеклобой и т.д.; механическую сортировку с извлечением металлов, выделением текстильной фракции и т. п.; термическую обработку оставшихся ТБО.

Сжигание часто проводят в топках; при этом конструктивные особенности топок, низкая теплотворная способность мусора и плохой теплообмен из-за неравномерности и практически неконтролируемого состава мусора приводят к тому, что часть мусора горит в зонах низких температур, сгорание происходит недостаточно полно или вообще происходит пиролиз, а не горение. В результате с отходящими газами выносится много неразложившихся органических и неорганических соединений, часто весьма вредных (фосген, диоксины и др.) .

Использование для сжигания атмосферного воздуха приводит к образованию больших объемов дымовых газов (отсюда необходимость строительства громоздких газоочистных сооружений) . Образование из-за низкой температуры зольных твердых остатков, включающих соли тяжелых металлов, требует организации обезвреживания и захоронения таких остатков и т. д. Поэтому существующие методы сжигания ТБО не могут быть признаны совершенными.

Решению проблемы в целом способствовало бы использование для сжигания высокотемпературных агрегатов. Таким требованиям могут удовлетворять плавильные агрегаты черной металлургии. Подобные предложения и проекты уже имеются, однако достаточно большого практического опыта по использованию металлургических агрегатов для сжигания ТБО пока не накоплено.

На рис. 25.14 приведен один из возможных вариантов организации процесса утилизации промышленных отходов и мусора (в частности, стальная стружка, окалина, мелкий лом, формовочная земля, древесина, текстиль, кожа, токсичные и специальные отходы) . Схема процесса утилизации разработана специалистами МИСиС и Стальпроекта. Отходы попадают в кипящую шлаковую ванну, продуваемую воздухом, обогащенным кислородом. В печь подают уголь или природный газ. Температура шлака 1400—1500 “С, что обеспечивает пиролиз и газификацию отходов.

Минеральная часть отходов растворяется в шлаке, который затем можно использовать для производства стройматериалов. Кроме того, получается некоторое количество сплава (близкого по составу к чугуну) , содержащего медь, никель и другие примеси цветных металлов, содержащиеся в перерабатываемых отходах.

Существуют проектные разработки по использованию для утилизации ТБО небольших доменных печей, пламенных печей и др.

Пока еще трудно сказать, получит ли в будущем широкое распространение практика использования высокотемпературных металлургических агрегатов для ликвидации свалок мусора, извлечения из него ценных компонентов.

«Еще больше тумана». Костромские экологи и общественники раскритиковали новую областную схему обращения с отходами

Обзор “7х7”

Костромские экологи и активисты ОНФ 22 октября раскритиковали новый проект территориальной схемы обращения с отходами, который проходит процедуру публичных обсуждений. Что с ним не так — в обзоре «7х7».

Что такое территориальная схема

Территориальная схема обращения с отходами подробно описывает порядок сбора, транспортирования, обработки, утилизации, обезвреживания и захоронения отходов, в том числе твердых коммунальных отходов (ТКО), образующихся на территории области. От качества этой схемы зависит эффективность вывоза и переработки мусора и плата жителей области за эту услугу.

В Костромской области уже действует территориальная схема обращения с отходами, утвержденная в декабре 2016 года. В марте 2018 года в нее внесли изменения, но в документе все равно осталось много пробелов и неточностей. Выигравшая тендер компания из Набережных Челнов “Зиг-Заг” разработала новый проект территориальной схемы, который сейчас проходит процедуру публичных обсуждений.

Замечания экологов

По мнению активистов областного экологического движения «Во имя жизни», в проекте не проработана схема пошаговой реализации мусорной реформы на территории области. Масса ТКО, направляемая на автоматизированный мусоросортировочный комплекс (АМСК) в Костроме, существенно больше проектной мощности предприятия.

Вызвали у экологов сомнения и оценки количества образующихся ТКО – в проекте отсутствует информация об опасных отходах развитого в регионе ювелирного производства, а также об отходах животноводческих хозяйств и птицефабрик, не указаны места расположения новых мусорных полигонов в первой и третьей зонах деятельности регоператора. В проекте нет раздела, где были бы четко прописаны порядок и механизм внедрения раздельного сбора мусора.

— В новой схеме еще больше тумана, чем было в предыдущих двух вариантах, и только общая, всем давно известная, информация: три регоператора, перечень объектов захоронения отходов и количество отходов по классам опасности и в разрезе муниципальных образований, — прокомментировала новый проект сопредседатель экологического движения «Во имя жизни» Валентина Ямщикова. – Никак не отражена эффективность работы Костромского АМСК — сколько и каких полезных компонентов извлекается и куда отправляется на переработку. Непонятно, как ведется учет особо опасных отходов первого и второго классов опасности, каков механизм их сбора и передачи на утилизацию. Жители области до сих пор не понимают, куда можно сдать бытовые батарейки, а схема это не прояснила.

Власти пообещали начать строительство полигона в Костроме в 2019 году. Площадку под него выбирают из трех вариантов

Замечания «Народного фронта»

Изучив новый проект схемы, костромские активисты Общероссийского народного фронта (ОНФ) пришли к выводу, что он не предлагает, как упорядочить сбор и вывоз отходов в отдаленных малонаселенных пунктах, не имеющих всесезонного транспортного сообщения. По их мнению, в документе нет конкретики, а описаны общие проблемы по стране, и это дает основание предположить, что региональные исследования разработчик терсхемы не проводил.

Общественники предъявили претензии к расчету объемов образования отходов для горожан, проживающих в многоквартирных и индивидуальных домах, и отметили отсутствие в проекте фактических данных регоператоров за три квартала 2019 года. Комментируя раздел проекта о действующих мусорных полигонах в первой зоне, региональное отделение ОНФ указало, что полигон «Волгореченск» уже закрыт, а полигоны «Каменка» и «Холм» практически исчерпали свой ресурс и должны прекратить работу в 2020 году.

Критике подверглась и электронная модель терсхемы: необходимая информация в ней представлена не в полном объеме, ссылки не работают. Всего активисты Народного фронта выработали и направили в областной департамент природных ресурсов 57 предложений и уточнений.

«Указаны некорректно. Планируется исключить. Указан ошибочно»

По запросу редакции «7х7» департамент природных ресурсов Костромской области прислал информацию о проекте территориальной схемы. Оказалось, что в ней представлены некорректные сведения об объеме и массе образующихся твердых коммунальных отходов. В число действующих полигонов ошибочно попал полигон «Кузьмищи» — проект строительства полигона в Кузьмищенском поселении в ноябре 2018 года получил отрицательное заключение государственной экологической экспертизы.

Вопреки данным, содержащимся в проекте новой схемы, полигон «Холм» продолжит работу в 2020 году, так как по данным проведенной в 2017 году Росприроднадзором инвентаризации, его вместимость составляла 240 тыс. тонн (то есть имеется некоторый запас).

Об организации нового полигона ТКО в первой зоне деятельности регионального оператора (в нее входят Кострома, Волгореченск и шесть близлежащих к областному центру районов) областные власти сообщили: «В связи с отсутствием в настоящее время конкретных предложений, данный пункт из проекта территориальной схемы планируется исключить».

Прогнозируемые тарифы в новом варианте территориальной схемы оказались существенно меньше действующих тарифов по всем трем зонам деятельности региональных операторов. Как объяснили чиновники, решение об установлении тарифов не имеет обратной силы. Но после утверждения новой схемы изменения объемов и массы ТКО будут учитываться при установлении предельных тарифов на услугу региональных операторов в последующие периоды.

Жители против мусорного полигона под Костромой, чиновники против жителей — как прошли общественные слушания в Кузьмищах

В июне 2019 конкурс на право разработки новой территориальной схемы обращения с отходами выиграла компания «Зиг-Заг» с юридическим адресом в Набережных Челнах (Татарстан), а почтовым — в Ижевске (Республика Удмуртия). При начальной цене контракта в 6,5 млн руб. компания «Зиг-Заг» запросила 1,45 млн руб., что позволило ей победить в конкурсе, несмотря на оценку «0» по критерию «Квалификация участников».

Митинг в Нелидове: люди – за сохранение природы родного края

19 октября в Нелидове состоялся митинг, на котором жители высказали своё отношение к проблеме утилизации мусора. По данным правоохранительных органов в нём приняли участие более 300 человек. Представители общественности высказывались против строительства на территории округа любого масштабного производства по переработке мусора, озвучивали свои опасения по поводу возможного ввоза московского мусора, а также требовали пересмотра и корректировки региональной схемы обращения с ТКО, согласно которой Нелидово должно стать центром кластера по утилизации отходов из шести районов юго-запада области. Если коротко, то основная мысль всех выступлений такова – нашему округу нужен объект по сортировке и утилизации своего собственного мусора, возможно, небольшой перерабатывающий комплекс. Но только для нелидовского мусора.

Организаторы митинга призвали собравшихся к цивилизованному общению, без провокаций и оскорблений. Мероприятие прошло в рамках закона, вместе с сотрудниками полиции за порядком следила и народная дружина, у сцены дежурил фельдшер с аптечкой на всякий случай. Каждый желающий смог высказаться. Житель Нелидова, активист и инициатор проведения митинга Артём Михайлов выступил первым. Он сразу обозначил отсутствие политической подоплёки и выразил опасения по поводу предполагаемого строительства большого мусороперерабатывающего завода на территории округа и возможных последствий для экологии территории. По словам А. Михайлова, необходимо организовать раздельный сбор мусора и создать небольшое производство по переработке исключительно нелидовских отходов. Тему продолжили остальные выступающие: представитель Общественного движения Нелидова Ольга Киселёва, оленинские активисты, депутаты Нелидовской городской Думы – Татьяна Пулле, Евгений Унгеров, Андрей Бочаров, Александр Беляев и председатель НГД Сергей Погодин, сотрудник ЦЛГПБЗ Виталий Кочетков, хореограф, педагог Екатерина Ефимова. Двум депутатам – А. Бочарову и А. Беляеву – избиратели передали свои письменные наказы: голосовать против создания кластера и строительства большого завода. В ходе митинга организаторы собирали подписи под петицией за сохранение экологии родного края, сбор продолжается и сейчас. По завершении митинга была принята резолюция, в которой говорится о необходимости корректировки Территориальной схемы обращения с отходами и проведении качественных гидрогеологических изысканий при выборе места для размещения и переработки ТКО, а также о контроле за ходом всех работ в сфере обращения с ТКО. Активисты планируют направить резолюцию губернатору Тверской области, председателю Заксобрания и местному руководству.

На митинге присутствовал глава округа Владимир Пашедко, который обозначил позицию власти по данному вопросу, – власть готова к диалогу и конструктивному решению проблемы во взаимодействии с населением и депутатским корпусом. Собственно, этот диалог и не прерывался: читатели нашей газеты знают, что все темы, касающиеся утилизации мусора, обсуждаются представителями власти и общественности предельно открыто. Более того, организаторы митинга ранее обращались к главе округа по данной теме на приёме партии «Единая Россия» (мы об этом рассказывали), где были достигнуты договорённости о конструктивном взаимодействии в формате встреч с общественностью, а также в рамках инициативной группы, которую предложил создать глава.

Владимир Геннадьевич подарил организаторам акции футболки с надписью «Улучшим экологию родного края», продемонстрировав тем самым, что он так же, как и все нелидовцы, готов работать в этом направлении.

Чтобы предотвратить «мусорную катастрофу», пока ещё не поздно, нужно действовать рационально, слаженно, быстро – потому что тянуть дальше некуда. Нужно менять и своё собственное отношение к вопросам утилизации отходов, переходить на их раздельный сбор и создавать условия для переработки полезных фракций мусора. На сегодня в мире существуют технологии, позволяющие минимизировать вред природе от переработки и захоронения мусора – надо ими активно пользоваться. Нужен профессиональный подход к решению проблемы, который возможен только с участием экспертов. И ещё нужны деньги. Технологии, эксперты и деньги – всё это станет доступно для участников национального проекта «Экология». Муниципалитету в этом случае не придётся «придумывать велосипед» – его уже «придумали» на уровне Правительства РФ. Задача местной власти – как исполнительной, так и представит

ельной – встроиться в эту схему и получить для своей территории необходимый ресурс для решения сложнейшего вопроса – построения грамотного и эффективного процесса обращения с мусором. К слову, роль депутатов в данном случае гораздо шире, чем просто собрать наказы с избирателей, ведь именно им в конечном итоге предстоит решать, каким образом территория будет справляться с мусорной проблемой.